矿料的级配和组成设计

- 格式:ppt

- 大小:7.77 MB

- 文档页数:31

为了使设计的混合料能够达到实施效果,需要从材料要求、施工工艺、质量控制标准和质量控制方法等诸多方面提出以下要求,希望能够引起注意。

(一)、原材料要求1-1粗集料:用于改性沥青混合料面层的粗集料,宜采用碎石或碎砾石,其粒径规格和质量要求均应符合《公路沥青路面施工技术规范》(JTG F40-2004)的规定1.粗集料应洁净、干燥、无风化、无有害杂质,且具有一定硬度和强度。

2.粗集料应具有良好的颗粒形状,破碎砾石用于高速公路、一级公路时,应采用大砾石破碎,并至少应有两个以上的破碎面。

3、对于抗滑表层粗集料应选择硬质岩(中性或基性火成岩)。

由于硬质岩石与沥青的粘接力存在着较大差异,粗集料与沥青的粘附性应不小于4级。

对于3-5mm 石屑部分由于含量较低,并且该部分对沥青混合料形成嵌接结构有一定的作用,建议用硬质岩石屑(玄武岩)。

1-2细集料细集料包括人工砂、天然砂。

沥青路面面层宜采用人工砂作为细集料,细集料应洁净、干燥、无风化、无有害杂质,有适当的颗粒组成,并与改性沥青有良好的粘附性,天然砂由于质量变化大(大部分为中粗砂),形状较圆滑,与沥青的粘附性差,对沥青混合料影响较大。

对于高速公路、一级公路沥青混合料,天然砂的含量不宜超过20%,可用0-3mm的石屑粉代替天然砂。

1-3填充料用于改性沥青混合料面层的填料应洁净、干燥,其质量应符合《公路沥青路面技术规范》规定的技术要求。

1、改性沥青混合料填充料宜采用强基性岩石(石灰岩、岩浆岩)等增水性石料经磨细得到的矿粉,矿粉要求干燥、洁净,不宜使用混合料生产中干法除尘的回收粉。

2、采用水泥、消石灰粉做填料时,其用量不宜超过矿料总量的2%。

3、对于沥青表面层混合料不推荐使用在混合料生产排回收粉,当塑性指数小于4且亲水系数小于0.8时,经过试验可以部分的使用,回收粉用量每盘不能超过矿粉总量的四分之一。

1-4、SBS改性沥青技术要求技术指标SBS改性沥青针入度25℃,100g,5s(0.1mm) 最小60针入度指数PI 最小『1』-0.2延度5℃,5cm/min(cm) 最小30软化点,TR&B (℃) 最小55含蜡量(蒸馏法)(%)最大3运动粘度135℃(Pa.s)最大『2』3闪点(℃) 最小230溶解度(%) 最小99离析,软化点差(℃) 最大『3』2.5弹性恢复25℃(%) 最小65旋转薄膜烘箱试验(RTFOT)后残留物『4』质量损失(%) 最大1.0针入度比25℃(%)最小60延度5℃(cm)最小20注:[1]针入度指标PI由15℃、25℃、30℃等三个以上不同温度的针入度,按式1Gp=AT K进行线行回归,再计算获得参数A后由下式求得,直线回归的相关系数R不得低于0.997。

级配碎石配合比设计说明 Prepared on 22 November 2020

底基层用级配碎石配合比设计说明前言:

根据现行级配碎石底基层设计规范要求,试验室在完成各项原材料检测试验后,在今日完成了配合比设计。

一、设计依据

(1)、《公路工程集料试验规程》JTG E42-2005

(2)、《公路土工试验规程》JTG E40-2007

(3)、《公路路面基层施工技术规范》JTJ034-2000

(4)、《公路工程质量检验评定标准》JTG F80/1-2004

二、组成材料

1、产地及岩性:奉新县虬岭采石场,岩性为花岗岩。

2、规格:、、、。

三、矿料设计

1、我部试验室对上述各种矿料进行了筛分,并通过级配调整,确定了三种矿料级配比例如下:

合成级配如下:

四、击实试验

本项目按照3%、4%、5%、6%、7%五个含水量配料进行击实试验。

所有的集料烘干,每种含水量配制6000克干集料。

分三层击实,每层击98次。

1、最大干密度及最佳含水量的确定

通过平行试验,取两次结果的平均值,确定最大干密度为cm3,最佳含水量为%。

试验数据见试验表格。

沥青混合料的矿料级配

沥青混合料的矿料级配是指混合料中不同粒径矿料的比例关系。

一般来说,沥青混合料的矿料级配应按照下列原则进行设计:

1.矿料组成应适宜,以确保混合料的强度和内聚力;

2.矿料级配应合理,粒径范围应尽可能广,以保证良好的密实性和抗剪强度;

3.矿料分布应均匀,避免过度密集或过于散乱;

4.矿料的形状和表面特征应满足沥青混合料的流动性和覆盖性要求;

常见的沥青混合料矿料级配包括:

1.各种级配曲线,如梯形曲线、拱形曲线等;

2.线性级配,即按一定比例分配不同粒径的矿料;

3.粒径分离级配,即将矿料按粒径分离成若干组,以达到较好的密实性和强度;

不同的沥青混合料应根据其不同的用途和技术要求,选择合适的矿料级配。

1. 矿质混合料组成设计有两种方法进行组成设计:试算法和图解法。

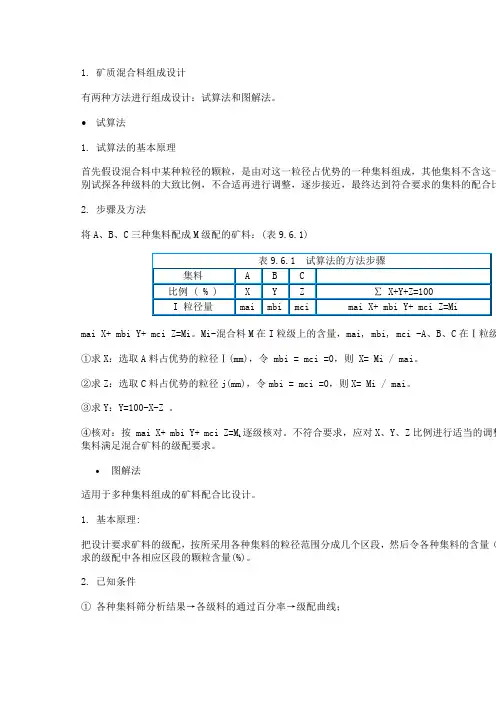

•试算法1. 试算法的基本原理首先假设混合料中某种粒径的颗粒,是由对这一粒径占优势的一种集料组成,其他集料不含这一别试探各种级料的大致比例,不合适再进行调整,逐步接近,最终达到符合要求的集料的配合比2. 步骤及方法将A、B、C三种集料配成M级配的矿料:(表9.6.1)mai X+ mbi Y+ mci Z=Mi。

Mi-混合料M在I粒级上的含量,mai, mbi, mci -A、B、C在Ⅰ粒级①求X:选取A料占优势的粒径Ⅰ(mm),令 mbi = mci =0,则 X= Mi / mai。

②求Z:选取C料占优势的粒径j(mm),令mbi = mci =0,则X= Mi / mai。

③求Y:Y=100-X-Z 。

④核对:按 mai X+ mbi Y+ mci Z=M逐级核对。

不符合要求,应对X、Y、Z比例进行适当的调整i集料满足混合矿料的级配要求。

•图解法适用于多种集料组成的矿料配合比设计。

1. 基本原理:把设计要求矿料的级配,按所采用各种集料的粒径范围分成几个区段,然后令各种集料的含量(求的级配中各相应区段的颗粒含量(%)。

2. 已知条件① 各种集料筛分析结果→各级料的通过百分率→级配曲线;② 按技术规范要求的合成级配范围→合成级配的通过百分率中值。

3. 设计步骤①绘制坐标图:绘制长方形图框,坐标纵坐标为通过百分率。

对角线作为合成级配中值。

横坐横坐标确定方法:据合成级配中值要求的各筛孔通过百分率,从纵坐标引平行线,与对角线交点横坐标交点,为相应筛孔的孔径位置。

②绘制级配曲线:将各集料的级配曲线绘制在上述坐标图上。

③ 确定各相邻级配曲线的关系:相邻级配曲线重叠(A与B)、相邻级配曲线相接(B与C)、相离(C与D)。

④确定各集料的用量。

•2. 沥青最佳用量的确定沥青最佳用量一般通过马歇尔试验确定。

根据规范推荐的沥青的用量范围,每隔0.5%为一组,选用5个以上的沥青用量,各制备马歇尔试测试各组试件的技术指标 ( Sm(0), f, V v, S m)。

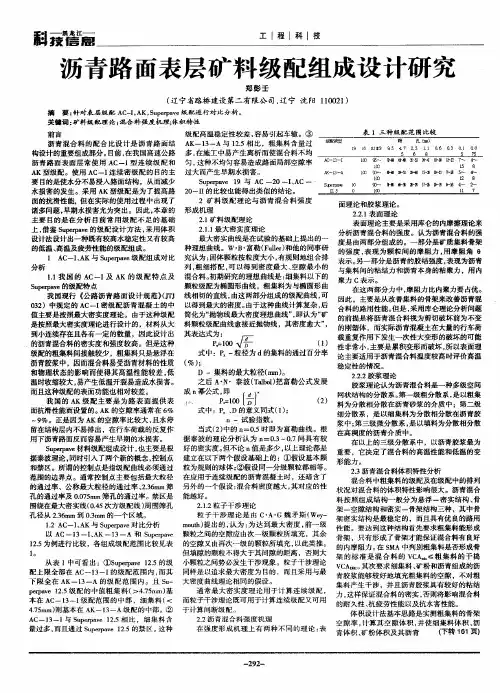

2018年 第8期(总第294期)黑龙江交通科技HEILONGJIANGJIAOTONGKEJINo.8,2018(SumNo.294)矿质混合料级配理论分析及组成设计方法研究郑东辉(东莞市交业工程质量检测中心,广东东莞 523125)摘 要:分析了最大密度曲线和粒子干涉两大矿质混合料级配理论,并对富勒(W.B.Fuller)理论、泰波理论、我国规范所采用的连续级配理论以及魏矛斯(G.A.Wegmouth)粒子干涉理论的原理和应用范围进行了深入探讨。

采用数解法、图解法、计算机求解法以及正规方程法可进行矿质混合料配比设计。

关键词:最大密度曲线理论;级配指数;粒子干涉理论;矿质混合料;合成级配中图分类号:U412 文献标识码:A 文章编号:1008-3383(2018)08-0006-02收稿日期:2018-06-13作者简介:郑东辉(1983-),男,广东陆河人,工程师,从事路桥试验检测工作。

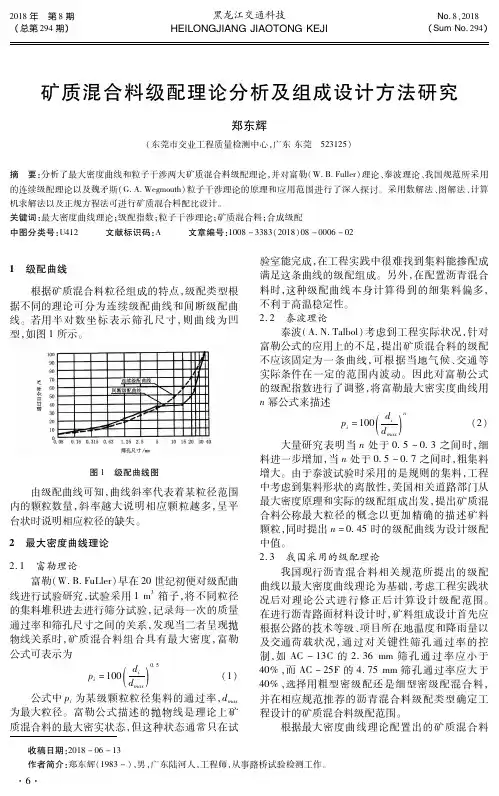

1 级配曲线根据矿质混合料粒径组成的特点,级配类型根据不同的理论可分为连续级配曲线和间断级配曲线。

若用半对数坐标表示筛孔尺寸,则曲线为凹型,如图1所示。

图1 级配曲线图由级配曲线可知,曲线斜率代表着某粒径范围内的颗粒数量,斜率越大说明相应颗粒越多,呈平台状时说明相应粒径的缺失。

2 最大密度曲线理论2.1 富勒理论富勒(W.B.FuLler)早在20世纪初便对级配曲线进行试验研究,试验采用1m3箱子,将不同粒径的集料堆积进去进行筛分试验,记录每一次的质量通过率和筛孔尺寸之间的关系,发现当二者呈现抛物线关系时,矿质混合料组合具有最大密度,富勒公式可表示为pi=100did()max0 5(1)公式中pi为某级颗粒粒径集料的通过率,dmax为最大粒径。

富勒公式描述的抛物线是理论上矿质混合料的最大密实状态,但这种状态通常只在试验室能完成,在工程实践中很难找到集料能掺配成满足这条曲线的级配组成。

另外,在配置沥青混合料时,这种级配曲线本身计算得到的细集料偏多,不利于高温稳定性。

矿料的组成设计道路与桥梁用砂石材料,大多数是以矿料与各种结合料(如水泥或沥青等)组成混合料使用。

为此,对矿料必须进行组成设计,以确定合理的级配,其主要内容包括理论级配范围的确定及基本组成的设计两方面。

矿料的级配理论,矿料是用于沥青混合料的粗集料、细集料、填料的总称。

各种不同粒径的集料,按照一定的比例搭配起来,以达到较高的密实度(或较大摩擦力),可以采用连续级配和间断级配两种级配组成。

连续级配:是某一矿料在由标准筛配成的筛系列中进行筛分析时,所得的级配曲线平顺圆滑,具有粒级连续的(不间断的)性质,相邻粒径的颗粒之间,有一定的比例关系(按质量计)。

这种由大到小,逐级粒径均有,并按比例相互搭配组成的矿料,称为连续级配矿料。

间断级配:是在矿料中剔除其中一个(或几个)粒级,形成一种粒级不连续的混合料,称为间断级配矿料。

级配曲线范围,按配理论公式计算出各级集料在矿料的通过百分率,以通过百分率为纵坐标,以粒径为横坐标,绘制成曲线。

图解法,采用图解法来确定矿料的组成,常用的有适用于两种集料组成的“矩形法”和适用于三种集料组成的“三角形法”等。

对于三种以上集料级配的图解法,可采用“平衡面积法”,该法是采用一条直线来代替集料的级配曲线,这条直线使曲线左右两边的面积平衡(即相等),这样简化了曲线的复杂性。

这个方法又经过许多研究者的修正,故称为“修正平衡面积法”,简称图解法。

最大密度曲线理论:是通过试验提出的一种理想曲线,认为固体颗粒按粒度大小,有规则地组合排列,粗细搭配,可以得到密度最大、空隙最小的混合料。

初期研究的理想曲线是:细集料以下的颗粒级配曲线为椭圆形级配曲线,粗集料级配曲线为与椭圆曲线相切的直线,由这两部分组成的级配曲线,可以达到最大密度。

后来经过许多研究改进,提出简化的“抛物线最大密度理想曲线”认为:“矿料的颗粒级配曲线愈接近于抛物线,则其密度愈大。

”① 最大密度曲线公式:根据上述理论,当矿料的级配曲线为抛物线时,如图10-1所示,最大密度理想曲线可用颗粒粒径(d)与通过量(p)表示:d=p2/k式中:d矿料各级颗粒粒径(mm);p 各级颗粒粒径集料的通过量(%);k常数。

矿料级配设计方法及评述

矿料级配设计方法是一种技术,主要用于将不同的矿物质成份的矿料进行分类分级、分类分析和分级优选。

它可以根据矿料的性质及其产出的产品的要求,通过矿料的化学分析、物理测试和理化性质的测定,根据矿料的性质来配制合理的矿料级配,以满足矿料加工的要求。

矿料级配设计方法主要包括如下几个步骤:

(1)收集并分析可用矿料信息,以便对矿料进行分类;

(2)对矿料进行分类,并对产品的质量要求进行分析;

(3)选择合适的化学分析、物理测试和理化性质的测定方法,对矿料进行详细测定;

(4)分析矿料的性质,根据产品的要求和矿料的性质,进行矿料级配设计;

(5)通过实验、分析和优化,选择合理的矿料级配。

矿料级配设计方法能够有效地控制矿料加工过程中产品质量的变化,从而达到节约能源、提高生产效率的目的。

此外,根据矿料的性质制定合理的矿料级配也能有效

地保证矿料的质量,避免因矿料质量的不稳定导致的产品质量问题。

矿料级配设计方法的优点在于:

1.可以准确的掌握矿料的性质,以便制定合理的矿料级配;

2.可以提高产品的质量,并降低生产成本;

3.可以提高加工工艺的灵活性,以便应对不同特征的矿料;

4.可以提高矿料加工的效率,减少矿料的损失。

然而,矿料级配设计方法也有一定的局限性:由于矿料本身的不确定性,矿料的性质可能会受环境影响而发生变化,从而影响矿料级配的设计;另外,矿料的性质会受到加工工艺的影响,矿料级配的设计必须考虑这一因素。

总之,矿料级配设计方法是矿料加工行业开展矿料加工的重要手段,能够显著提高矿料加工过程中的生产效率和产品质量,从而提高企业的竞争优势。

矿料级配设计方法及评述矿料级配是在挖掘和矿物加工企业中把不同类型的矿料加工出绝对和相对均衡比例的矿料质量而形成的。

质量等级配置的正确性和及时而有效的实施是挖掘和矿物加工企业质量管理的重要方面。

矿料的等级配置是一项复杂的现场运筹学问题,运用现代计算机技术可以有效解决矿料等级配置问题。

在矿料等级配置中,需要确定最优矿料组合,有效地根据矿料的质量进行划分,并做出明确的分类。

在实施矿料等级配置之前,需要确定矿料的级别,以保证最优的分配结果。

确定矿料等级的参考资料是关键,可以参考全国有关单位出台的相关文件,也可以根据矿物加工企业的实际情况确定。

另外,在实施矿料等级配置时,需要充分考虑多种约束条件,如市场供求关系,生产成本,性能要求,运输及处理等。

针对上述约束条件,有针对性地进行分析,综合考虑各项设定参数,运用合适的数学优化模型,如规划解决方案,构建相应的矿料等级配置优化模型。

此外,矿料等级配置优化模型还需要考虑一些实际情况。

例如,有些矿料等级受到客户的要求,给出的配置方案中有些矿料等级未满足要求,那么就需要增加相应矿料等级的量,以满足客户的要求。

另外,还需要考虑一些不可避免的误差,例如计算误差,机械误差,运输误差等,需要根据实际情况进行参数设置。

最后,在矿料等级配置优化模型中,还需要考虑协同作用和人文因素。

所谓协同作用,就是在多种优化因素中相互协调,以实现综合优化。

例如,在运行矿料等级配置优化模型时,可以考虑工艺因素、质量因素、成本因素等多个方面,通过多种协同作用,从而达到优化目标。

另外,也需要考虑人文因素,了解外部及内部环境,以满足市场需求、应用矿料质量及客户要求等。

综上所述,矿料等级配置是一个复杂的现场运筹学问题,需要综合考虑矿料等级、多种约束条件、协同作用和人文因素等,并建立优化模型,分析矿料等级配置的效果。

在实施矿料等级配置时,要及时实施和评估,确保企业价格低廉、质量优良。

只有在把这些因素全面考虑,运用适当的解决方案,企业才能更好地管理质量,从而实现企业的经济效益和社会效益的最大化。

什么是级配级配是集料各级粒径颗粒的分配情况,可通过筛析试验确定级配的分类1、连续级配:连续级配是某一矿料在标准套筛中进行筛分后,矿料的颗粒由大到小连续分布,每一级都占有适当的比例。

这种由大到小逐级粒径都有,并按比例互相搭配组成的矿质混合料,称为连续级配混合料。

2、间断级配:在矿料颗粒分布的整个区间里,从中间剔除一个或连续几个粒级,形成一种不连续的级配,成为所谓的间断级配。

3、连续开级配:整个矿料颗粒分布范围较窄,从最大粒径到最小粒径仅在数个粒级上以连续的形式出现,形成所谓的连续开级配。

在土木工程中,粒径大于4.75mm的骨料为粗骨料,又称为"石子";粒径介于0.15mm~4.75mm之间的骨料为细骨料,又称为"砂"。

我们可以通过筛分析,计算砂子的大小搭配状况,判断砂子的级配和细度模数。

粗细程度与颗粒级配:砂的粗细程度是指不同粒径的砂粒混合体平均粒径大小。

通常用细度模数(Mx)表示,其值并不等于平均粒径,但能较准确反映砂的粗细程度。

细度模数Mx越大,表示砂越粗,单位重量总表面积(或比表面积)越小;Mx越小,则砂比表面积越大。

砂的颗粒级配是指不同粒径的砂粒搭配比例。

良好的级配指粗颗粒的空隙恰好由中颗粒填充,中颗粒的空隙恰好由细颗粒填充,如此逐级填充使砂形成最密致的堆积状态,空隙率达到最小值,堆积密度达最大值。

这样可达到节约水泥,提高混凝土综合性能的目标。

因此,砂颗粒级配反映空隙率大小。

细度模数和颗粒级配的测定:砂的粗细程度和颗粒级配用筛分析方法测定,用细度模数表示粗细,用级配区表示砂的级配。

根据《建筑用砂》(GB/T14684-2001),筛分析是用一套孔径为4.75,2.36,1.18,0.600,0.300,0.150mm的标准筛,将500克干砂由粗到细依次过筛(详见试验),称量各筛上的筛余量(g),计算各筛上的分计筛余率(%),再计算累计筛余率(%)。

(JGJ52采用的筛孔尺寸为5.00、2.50、1.25、0.630、0.315及0.160mm。