基于HyperWorks的结构优化设计_示例_示例文件列表

- 格式:doc

- 大小:84.00 KB

- 文档页数:2

Automobile Parts 2021.020332021.02 Automobile Parts034图1㊀车架有限元模型表2㊀车架材料参数材料弹性模量/MPa 泊松比密度/(t ㊃mm -3)屈服模量/MPa 抗拉模量/MPa 610L2.1ˑ1050.37.85ˑ10-9580650对车架进行有限元模拟分析过程中,考虑到的工况主要包括弯曲㊁急转弯㊁扭转㊁加速㊁急停等几种[4-5],表3示出不同工况下的边界参数㊂表3㊀各工况下的边界条件车架工况车架各位置自由度约束左前轮右前轮左后轮右后轮弯曲㊁加速㊁紧急转弯工况X ㊁Y ㊁ZX ㊁Z Y ㊁Z Z 扭转工况前轮扭转Z =-200mm Y ㊁Z X ㊁Z X ㊁Y ㊁Z后轮扭转X ㊁Y ㊁Z X ㊁Z Y ㊁Z Z =-200mm紧急制动工况X ㊁Y ㊁ZX ㊁ZX ㊁Y ㊁ZX ㊁Z(1)弯曲工况㊂该工况主要对应于车辆水平静止或低速通过良好路面时㊂在有限元分析时为避免车架应力集中,而设置合理的约束条件,主要对前悬架簧下端节点纵向平动自由度施加约束,而后悬架在纵向可有一定幅度滑动㊂(2)扭转工况㊂基于该工况模拟分析车辆单侧车轮出现很强冲击载荷条件下,车架受到冲击而产生的应力分布㊂此工况可进一步划分为前轮扭转工况和后轮扭转工况,前一种工况下主要是施加一定量中心竖直方向强制位移到左前悬架钢板弹簧约束处而实现;后一种工况下,则Automobile Parts 2021.02035图2㊀各工况下车架应力分布2 车架多目标拓扑优化进行建模时,应该根据优化要求将目标区划分为优化设计与非优化设计区㊂文中为确定出车架结构最佳参数,设定非优化设计区为受力点和约束点,其余的都为优化区㊂在确定出对象的模型后,接着对初始几何模型划分网格,选择的网格单元为20mm 的六面体单元㊂根据要求进行有限元划分后,而最终确定出目标区域含有117260个节点和102600个单元格㊂车架材料和原车架的相一致,且承受的工况约束㊁载荷也相同㊂在此基础上确定出车架的初始网格模型,具体情况如图3所示㊂图3㊀车架拓扑优化初始模型在优化过程中输入相应的多目标拓扑优化函数时,图4㊀车架多目标拓扑优化结果由图可知在有限元分析过程中基于该多目标拓扑优化分析方法所得的车架拓扑结构有明显的优势,可同时满足刚度和低阶固有频率相关要求,实现车架优化目标㊂上述结果可为其后车架横梁参数的设计提供支持,对纵横梁形状的确定也有指导作用,对类似车架的优化有参考意义㊂车架结构的轻量化设计在进行车架结构设计过程中,基于以上多目标拓扑优化结果,且考虑到车架的应用情况,对其细节进行设㊂图5为优化后的车架三维模型㊂图5㊀新车架三维几何模型对优化前后车架的变化情况进行分析可看出,优化后车架的前后不等宽,且纵梁为变截面的模式,总体上看表现出 鱼腹形 特征㊂这种结构下可以更好地适应不同截面高度上的局部载荷改变情况,且提高了车架应力均匀性,实现一定减重目的㊂由图5可知,新车架的第二横梁为管状截面形式,且对应的后悬架两个横梁中设置了帽形截面横梁,这样可以显著提高车架的前后端强度,使得其抵抗扭转变形的性能提高,而质量减轻2021.02 Automobile Parts036。

HyperWorks is a division ofInnovation IntelligenceHyperWorks 应用案例精选第二季澳汰尔工程软件(上海)有限公司目录汽车Cooper Standard采用Altair CFD求解器AcuSolve加速新一代水泵研发Dana利用Altair SimLab实现动力总成模型的自动网格划分,大幅节省时间客车车架减重17%且不降低客车性能和安全性为边境巡逻车设计创新的、最小重量的复合材料结构利用HyperWorks提升机械性能与减轻重量BiggerBoat借助HyperForm削减汽车行业冲压模具的开发成本和时间六座跑车的白车身设计:利用HyperWorks最大化车身刚度并满足强度要求走向更轻质、更高效动力总成的创新之路航空航天太空载人舱水上安全着陆仿真赢得NASA宇航成就奖HyperWorks在航空传感器研发中的应用OptiStruct在直升机接头设计中的应用改进NASA“牵牛星”登月车设计:应用优化技术进行结构减重并实现设计目标某型飞机后货舱门多体动力学分析仿真流程化的飞机舱门研发QinetiQ借助HyperWorks优化技术使军用Kiowa直升机更轻,飞得更远军工/重工/船舶/铁道NMHG叉车制造商利用Altair HyperWorks削减50%的前处理时间并解决疑难设计问题利用solidThinking Inspire设计叉车转向桥桥体轨道车辆制造商使用HyperWorks快速修改轨道车设计AcuSolve在日本高速列车安全性和舒适性仿真方面的应用HyperWorks帮助开发2009沃尔沃环球帆船赛获奖帆船Alex Thomson赛艇队IMOCA60级帆船碳纤维复合材料内饰顶板优化设计电子/日用消费品HyperWorks在联想产品设计中的成功应用松下环境系统利用HyperWorks缩短室内空气净化产品的研发周期HyperWorks助力全球家电制造商利用新材料实现更强更低成本的产品三星利用OptiStruct进行洗衣机零部件再设计,实现轻量化设计海尔利用RADIOSS优化空调结构和包装设计LG电子利用创新的流程自动化方法,在24小时内完成智能手机的跌落测试仿真HyperWorks优化技术融入包装设计流程,帮助联合利华削减成本、加速研发其他利用仿真技术减轻儿童约束系统的重量,提高安全性solidThinking Inspire在婴幼儿产品上的应用Assa Ashuach利用solidThinking Inspire优化凳子设计并实现3D打印HyperWorks在太阳能电池板系统设计中的应用solidThinking Inspire在雪地摩托车上的应用丹麦团队利用HyperWorks证明拓扑优化对混凝土建筑结构的价值利用AcuSolve进行LED灯管的热分析更多精彩案例,请联系我们:info@Cooper Standard 采用Altair CFD 求解器AcuSolve加速新一代水泵研发主要看点项目介绍Cooper Standard 在19个国家共有22000名员工,为汽车工业供应流体输送系统、密封系统、外饰系统、热吸排气系统和AVS 系统。

基于HyperWorks的对接结构设计及优化分析张讯 方芳上海飞机设计研究院结构设计研究部 上海 200232摘要:外翼、中央翼的壁板对接结构设计是飞机设计的重要环节之一,不同的对接方式其传力方式不同,对飞机的使用寿命、装配工艺都会产生重大影响。

本文通过认真分析飞机外翼、中央翼的对接结构的传力特点,设计了两种不同的上下壁板对接方案,然后运用Altair HyperWorks软件对对接结构进行了有限元分析,得出了较好的对接结构并进行了材料选择,最后运用OptiStruct软件进行了结构尺寸优化和减重分析。

其设计思路和方法对飞机对接结构设计具有重要的价值。

关键词:对接结构,有限元,HyperWorks,优化0 引言为了满足机翼的外形设计和飞机制造装配要求,大部分飞机需要在外翼根部与中央翼连接处设置为分离面。

外翼、中央翼的连接结构设计是飞机设计的重要环节之一,不同的连接方式其传力方式不同,对飞机的使用寿命、装配工艺都会产生重大影响。

对接结构将外翼受力所形成的集中载荷传递到机身,起到传递载荷的作用,同时它也是连接飞机外翼和中央翼的重要连接结构,本文针对两种不同的上下壁板对接结构进行了选型分析和有限元计算,通过有限元计算找出较为适合的中央翼、外翼对接结构,并对壁板对接结构在输入载荷下进行了全面详细的优化分析,减轻了结构重量、提高了结构效率,对对接结构的设计和应用起到了关键性的作用。

1 对接结构设计大部分民用客机在外翼根部与中央翼连接处需要设置为分离面。

在分离面处一般设置有一个关键肋即民用飞机的对接肋,对接肋需要传递外翼的弯矩和扭矩,其中弯矩转化为外翼上下壁板的轴力后通过对接肋缘条传到中央翼的上下壁板,扭矩形成剪流后通过对接肋腹板传递到机身上。

因此对接肋成为了机身与机翼连接的枢纽,同时该区域受力复杂,载荷大,因而对接肋的重要性决定了其设计的要求高。

对接肋的关键部件,上下壁板对接结构设计已成为各大民用飞机设计公司设计的难点。

基于Hyperworks Inspire的结构拓扑优化设计作者:高朋吴志强来源:《科技视界》2016年第18期【摘要】使用CATIA软件建立前起落架上撑杆三维轮廓模型导入拓扑优化设计软件Hyperworks Inspire中,通过该软件良好的设计概念视觉化效果,根据结构受力、支撑等因素,即可在概念设计阶段获得材料最省的最佳承力结构,为详细设计节省了大量的劳动力,缩短开发周期,降低生产成本。

【关键词】Hyperworks Inspire;前起落架;结构优化Topological Optimization of Structure Based on Hyperworks InspireGAO Peng WU Zhi-qiang(R&D Development Center, AVIC Aircraft Corporation, LTD.,Xi’an Shaanxi 710089,China)【Abstract】The 3D contour model of upper strut of nose landing gear is created in CATIA,transferred into the Hyperworks Inspire software,across the nicer design concept and the good visual effect,take into account the elements of model stress and support,obtain the best force supporting structure in the conception design step,In detailed design can save a lot labor,shorten the development cycle,reduce the Cost of production。

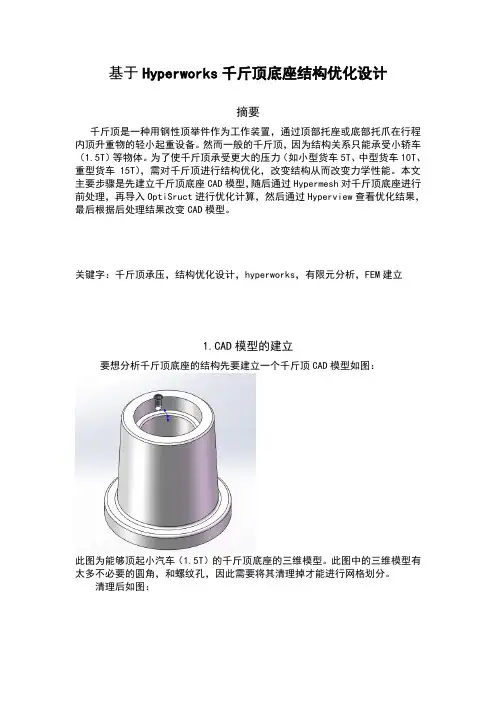

基于Hyperworks千斤顶底座结构优化设计摘要千斤顶是一种用钢性顶举件作为工作装置,通过顶部托座或底部托爪在行程内顶升重物的轻小起重设备。

然而一般的千斤顶,因为结构关系只能承受小轿车(1.5T)等物体。

为了使千斤顶承受更大的压力(如小型货车5T、中型货车10T、重型货车15T),需对千斤顶进行结构优化,改变结构从而改变力学性能。

本文主要步骤是先建立千斤顶底座CAD模型,随后通过Hypermesh对千斤顶底座进行前处理,再导入OptiSruct进行优化计算,然后通过Hyperview查看优化结果,最后根据后处理结果改变CAD模型。

关键字:千斤顶承压,结构优化设计,hyperworks,有限元分析,FEM建立1.CAD模型的建立要想分析千斤顶底座的结构先要建立一个千斤顶CAD模型如图:此图为能够顶起小汽车(1.5T)的千斤顶底座的三维模型。

此图中的三维模型有太多不必要的圆角,和螺纹孔,因此需要将其清理掉才能进行网格划分。

清理后如图:2.导入hypermesh进行网格划分由于此为回转体,所以可以先划分1/4的网格,在reflect到全部实体。

划分2D网格并检查:划分通过spin命令生成3D网格,在reflect到所有实体生成如图网格:3.小轿车(1.5T)加载测量出约束条件用小轿车的重量作为加载力测出在承受小轿车压力时底座的变形情况,以便对后面的优化规定约束条件。

千斤顶底座一般用的是HT200,其密度为7.2g/cm3,弹性模量为160GPa,切变模量44GPa,泊松比为0.23。

为了便于更快计算出结果。

因此定义材料时需要满足材料力学基本假设。

定义材料如下:在定义其材料力学性能时应该注意弹性模量、切变模量和泊松比只需定义两个。

因为弹性模量、切变模量、泊松比存在关系:G=E/(2(1+ ))。

因此力学性能定义如下:其次是几何属性定义:现将属性赋予网格:定义约束:定义加载:定义工况:应力分布图:位移分布图:在位移分布图中有几个点的位移为,因此在下一步优化中,将这几个点的位移约束为小于2.002E-3mm。

基于HyperWorks的数控车床主轴箱结构优化张乐平;刘壮;高长水;赵义顺【摘要】This paper focuses attention on the structural optimization of spindle box for CNC lathe with HyperWorks system. Its purpose is to reduce the total weight of spindle box and seek more reasonable distribution of material. In the mean time, its stiff-ness, strength and low natural frequencies remain unchanged. Its static and modal analyses are done. Based on variable den-sity method, mathematical model of topological optimization is built by constraints of spindle hole’ s displacements and four lowe-order natural frequencies, and then the minimum volume is used as objective function to obtain a new structure of the spindle box.%以某型号数控车床主轴箱为对象,以仿真软件HyperWorks为平台,进行结构优化。

优化目标是在保证主轴箱刚性和强度以及模态的固有频率不降低的前提下,尽量减轻主轴箱的质量,并寻求主轴箱材料更合理的分布。

对主轴箱进行了仿真静力和模态分析。

基于变密度法,以主轴孔变形量和前4阶固有频率为约束条件、以主轴箱体积最小为目标函数,对主轴箱进行了结构拓扑优化,得到了新的主轴箱结构。

基于HyperWorks的伸缩臂叉车伸缩臂结构拓扑优化伸缩臂叉车因为具有有效作业距离大,作业高度高,能够越过部分障碍工作,可以更换属具,具有一机多用等特点,自其诞生以来,受到市场欢迎。

然而,由于采用液压缸变幅,使伸缩臂出现悬臂受力状态,承受很大的弯矩。

而且伸缩臂和伸缩机构具有较大的自重,导致在大幅度下的起重量急剧降低,这成为伸缩臂在更大吨位伸缩臂叉车上应用的主要障碍。

减轻伸缩臂重量,增大伸缩臂刚度是改善伸缩臂叉车性能的重要途径。

本文利用美国Altair公司HyperWorks软件中的HyperMesh对伸缩臂叉车的伸缩臂进行拓扑优化设计,得到较合理的结果,为后续设计提供了理论依据。

1 计算工况及受载分析以四川长江工程起重机有限责任公司的CZ3型伸缩臂叉车为例,3节臂全伸(10.38 m),工作幅度R=7.458m(伸缩臂仰角α=0°),额定载荷Q=1.25 t,伸缩臂自重G=1.68 t。

伸缩臂所受载荷包括自重、起升载荷以及由于伸缩臂叉车的起升运行、变幅机构启动或制动引起的载荷,如图1所示。

图1 伸缩臂载荷图1.1 垂直载荷式中:G额——额定载荷G0——货叉重力G一伸缩臂重力ψ1——重量转化系数ψ ——动力系数G——折臂重力由于HyperMesh自动计算伸缩臂自重,故计算垂直载荷时去掉上式中第2项,即1.2 臂端力矩由于货物偏心而可能产生的最大臂端扭矩M=G额l/2=1.25×450=562.5(t·mm)式中:l1——载荷中心距l2——折臂长度l’——最大偏心距2 模型建立及有限元分析2.1 模型导入采用SolidWorks软件对该伸缩臂进行三维建模,并通过igs格式转入到HyperMesh软件中。

为了保证计算结果的正确性和经济性,建模过程中在尽量保持和原始结构一致的同时,也需以符合结构主要力学性能为前提进行必要的简化。

伸缩臂结构采用板壳单元进行离散,以四边形单元为主,应避免采用过多的三角形单元引起局部刚性过大;为了使整个伸缩臂有限元模型规模不致过大以保证计算的经济性,单元尺寸控制在20 mm。

基于HyperWorks的油船舱段有限元和结构优化分析油船船型特点是结构简单,船体钢料成本在结构成本乃至全船的造价中占有很大的比例,货油舱结构是船体结构的主要部分,对全船钢料消耗影响最大。

因此,设计师在总体和结构设计中应千方百计减轻结构重量,尤其对货油舱结构设计应做深入细致的研究。

本文以某油船舱段为研究对象,利用HyperMesh建立舱段有限元分析模型并进行了舱段强度有限元分析,然后借助OptiStruet优化设计系统,对其进行了尺寸优化设计。

1 HyperWorks简介HyperWorks为美国澳汰尔(Altair)公司的有限元结构分析与优化软件,包括HyperView、Motion- View,HyperGraph,HyperForm,0ptistruet、HyperMesh等多个功能模块,其中HyperMesh为前后处理器,OptiStuct为结构分析和优化工具,内含有限元求解器。

Altair OptiStruet是一个面向产品设计、分析和优化的有限元和结构优化求解器,拥有全球先进的2008年10月24日收到优化技术,提供全面的优化方法。

OptiStruct从1993年发布以来,被广泛而深人地应用到许多行业,在航空航天、汽车、机械等领域取得大量革命性的成功应用,赢得多个创新大奖。

OptiStruct采用局部逼近的方法来求解优化问题。

局部近似法求解优化问题步骤如下:1)采用有限元法分析相应物理问题;2)收敛判断;3)设计灵敏度分析;4)利用灵敏度信息得到近似模型,并求解近似优化问题;5)返回第一步。

2 船型介绍本船为钢质、单桨、单舵、尾机型、以装载成品油为主的无限航区7000t成品油轮。

本船货舱区域设双层底、双舷侧,机舱区域采用双层底,燃油舱处设双壳,除双层底、甲板、货舱区域舷侧采用纵骨架式外,其它结构为横骨架式。

本船已批量建造。

为了减少成本,更合理地分布材料,故对其进行有限元和结构优化分析。

基于HyperWorks的某轻卡轮辋总成结构优化设计马波【摘要】文章针对轮辋总成开裂问题,通过Catia三维建模软件进行建模,利用HyperWorks建立某轮辋总成有限元分析模型,对轮辋模型进行静强度分析;通过有限元分析结果,对不同设计方案强度进行对比,找出最优方案,为设计员优化产品结构提供依据.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)006【总页数】3页(P12-13,50)【关键词】轮辋;HyperWorks;强度【作者】马波【作者单位】安徽江淮汽车集团股份有限公司,安徽合肥230601【正文语种】中文【中图分类】U463.342CLC NO.:U463.342Document Code:AArticle ID:1671-7988 (2017)06-12-03 根据市场反馈,某轻卡轮辋市场开裂故障较多,主要故障模式为通风孔与螺栓孔连接处开裂(如图1),初步分析为轮辋强度不足,需要对轮辋强度进行校核。

对车轮总成强度校核,常规方法是依据GB/T5909 《商用车辆车轮性能要求和试验方法》开展台架性能试验,该方法不能准确反映出轮辋的强度大小。

本文通过三维建模采用 HyperWorks有限元分析软件,模拟轮辋受力情况进行强度分析,依据分析结果选择优化方案。

市场故障件开裂位置主要在通风孔位置,通过现场调查,现有产品通风孔处尺寸、材料及表面加工质量均满足设计要求,初步分析为此处强度不足,故需要提升通风孔处强度。

考虑行业轻量化要求,排除增加料厚的方案,以改变通风孔处结构提高强度为主要出发点,形成以下两种方案:一是减小通风孔尺寸,二是将通风孔处截面结构由“C型”改为“S型”,改变通风孔受力方式,具体方案如下:1.1 通风孔尺寸优化方案缩小通风孔尺寸,可能会影响制动散热功能,故参考某竞品成熟车轮通风孔结构尺寸,将现有通风孔尺寸减小:1.2 截面结构优化方案根据通风孔处受力分析,考虑将通风孔处截面结构由“C型”改为“S型”:1.3 三维模型建立2.1 CAE分析工况依据GB/T5909 《商用车辆车轮性能要求和试验方法》,应用hyperowrks模拟车轮总成动态弯曲疲劳试验。