工艺尺寸链

- 格式:ppt

- 大小:2.54 MB

- 文档页数:41

工艺尺寸链什么是工艺尺寸链?工艺尺寸链(Process Dimension Chain)是指在产品的设计和生产过程中,通过不同环节的相互关联,形成的一系列工艺尺寸数据的链结构。

它包含了从设计到制造的各个环节,用于确保产品质量和制造的一致性。

在制造业中,工艺尺寸链是非常重要的,它能够帮助企业在产品设计、工艺规划和生产制造过程中实现高质量、高效率和精确度。

通过建立并优化工艺尺寸链,企业可以降低生产成本,提高产品质量,缩短生产周期,提升市场竞争力。

工艺尺寸链的组成一个完整的工艺尺寸链通常包含以下环节:1.产品设计:产品设计是整个工艺尺寸链的起点,它决定了产品的形状、尺寸和功能。

在产品设计过程中,需要考虑各个零部件之间的相互关系,以及产品在使用过程中的各种要求。

2.零部件设计:零部件设计是产品设计的一部分,它主要负责完成产品组成部件的详细设计。

在零部件设计中,需要对每个零部件的尺寸、外形和细节进行规划和确定。

3.工艺规划:工艺规划是根据产品设计和零部件设计,确定制造工艺和生产流程的过程。

在工艺规划中,需要考虑到各个工序之间的工艺连接,以及每个工序对应的工艺参数和工具设备的选择。

4.加工制造:加工制造是工艺尺寸链的核心环节,它是根据工艺规划,进行材料加工和零部件生产的过程。

在加工制造中,需要确保每个工序的尺寸和质量要求能够得到满足。

5.检测验证:检测验证是对加工制造的结果进行检验和验证,以确保零部件和产品的尺寸和质量符合设计要求。

在检测验证中,需要利用各种检测设备和工具,进行尺寸测量和质量评估。

6.数据收集与分析:数据收集与分析是整个工艺尺寸链的最后一个环节,它用于收集和分析整个制造过程中产生的数据。

通过对数据的分析,可以找出工艺中的问题和改进的空间,为优化工艺尺寸链提供依据和方向。

工艺尺寸链的意义工艺尺寸链在现代制造业中具有重要的意义,具体表现在以下几个方面:1.提高产品质量:通过建立工艺尺寸链,可以实现对产品在设计、制造和验证过程中进行全面控制,从而提高产品的尺寸和质量的可控性。

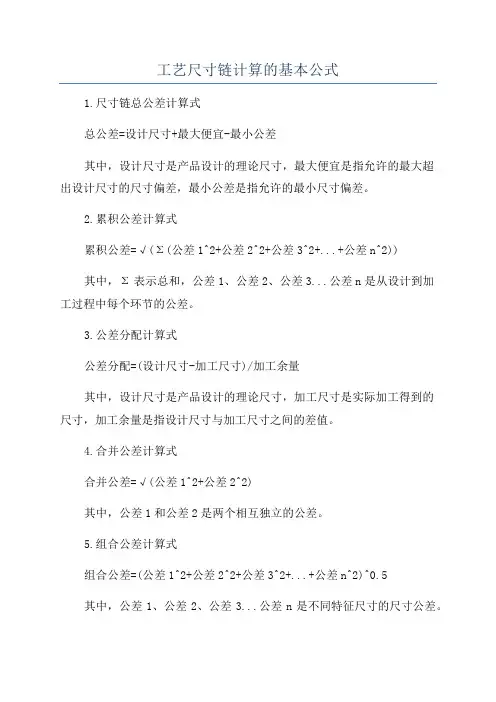

工艺尺寸链计算的基本公式

1.尺寸链总公差计算式

总公差=设计尺寸+最大便宜-最小公差

其中,设计尺寸是产品设计的理论尺寸,最大便宜是指允许的最大超

出设计尺寸的尺寸偏差,最小公差是指允许的最小尺寸偏差。

2.累积公差计算式

累积公差=√(Σ(公差1^2+公差2^2+公差3^2+...+公差n^2))

其中,Σ表示总和,公差1、公差2、公差3...公差n是从设计到加

工过程中每个环节的公差。

3.公差分配计算式

公差分配=(设计尺寸-加工尺寸)/加工余量

其中,设计尺寸是产品设计的理论尺寸,加工尺寸是实际加工得到的

尺寸,加工余量是指设计尺寸与加工尺寸之间的差值。

4.合并公差计算式

合并公差=√(公差1^2+公差2^2)

其中,公差1和公差2是两个相互独立的公差。

5.组合公差计算式

组合公差=(公差1^2+公差2^2+公差3^2+...+公差n^2)^0.5

其中,公差1、公差2、公差3...公差n是不同特征尺寸的尺寸公差。

除了这些基本公式外,还有一些特殊情况下的公式可供使用,如配合

公差的计算、紧配合公差的计算等。

需要注意的是,工艺尺寸链的计算是一个复杂的过程,需要考虑到产

品的设计要求、加工工艺的要求、材料的特性等多个因素。

公式只是工艺

尺寸链计算的一部分,实际使用中还需结合具体情况进行综合计算和分析。

工艺尺寸链名词解释

工艺尺寸是指在零件制造或装配过程中,用于指导工艺加工和检验的尺寸。

工艺尺寸链则是由一系列工艺尺寸组成的链,描述了零件的整个制造过程,包括成型、加工、装配和检验等环节。

工艺尺寸链的作用是确保零件的质量和稳定性,以及加工和装配的精度和一致性。

通过对工艺尺寸的控制,可以有效避免零件在生产过程中出现偏差或不良,保证产品的性能和外观符合要求。

通常,工艺尺寸链中包含的尺寸有基准尺寸、公差尺寸、检验尺寸等。

基准尺寸是指零件的标准尺寸,公差尺寸是指允许的尺寸误差范围,检验尺寸是指在生产过程中需要检验的尺寸。

在制造过程中,工艺人员需要根据工艺尺寸链的要求进行加工和检验,并记录加工和检验数据。

这些数据可以用于分析和改进制造过程,提高产品的质量和效率。

总之,工艺尺寸链是零件制造过程中非常重要的一环,对于保证产品质量和稳定性、提高生产效率和降低成本具有重要意义。

工艺规程设计工艺尺寸链计算一、引言工艺规程是指在产品设计和生产过程中,为了保证产品质量和生产效率,对产品制造过程中所涉及的工艺、设备、材料、工序、操作方法等进行详细规定和说明的文件。

工艺规程设计是产品制造过程中非常重要的一环,其中的工艺尺寸链计算更是至关重要。

二、工艺尺寸链的定义工艺尺寸链是指在产品制造过程中,由于各种因素的影响,产品的尺寸可能会发生变化,而这种变化会在整个制造过程中传递和累积,最终影响到产品的最终尺寸。

因此,为了保证产品的尺寸精度,需要对工艺尺寸链进行计算和控制。

三、工艺尺寸链计算的重要性工艺尺寸链的存在会对产品的尺寸精度产生影响,如果不加以计算和控制,可能会导致产品尺寸偏差过大,甚至无法满足设计要求。

因此,工艺尺寸链计算是非常重要的,它可以帮助制定合理的工艺规程,确保产品尺寸的精度。

四、工艺尺寸链计算的方法1. 确定影响尺寸的因素:在进行工艺尺寸链计算时,首先需要确定影响产品尺寸的因素,包括材料的热胀冷缩、加工工艺的误差、设备精度等。

2. 建立数学模型:根据影响尺寸的因素,建立相应的数学模型,用于描述尺寸变化的规律。

3. 进行计算和分析:利用建立的数学模型,对工艺尺寸链进行计算和分析,得出尺寸变化的规律和程度。

4. 制定控制措施:根据计算和分析的结果,制定相应的控制措施,包括调整工艺参数、优化设备精度、选择合适的材料等,以确保产品尺寸的精度。

五、工艺尺寸链计算的应用工艺尺寸链计算可以应用于各种不同的制造过程中,例如机械加工、注塑成型、铸造等。

通过对工艺尺寸链的计算和控制,可以有效地提高产品的尺寸精度,减少产品的尺寸偏差,提高产品的质量。

六、结论工艺尺寸链计算是工艺规程设计中非常重要的一环,它可以帮助制定合理的工艺规程,确保产品的尺寸精度。

通过对工艺尺寸链的计算和控制,可以有效地提高产品的质量,满足设计要求。

因此,在工艺规程设计过程中,应该重视工艺尺寸链的计算和控制,以确保产品制造过程中尺寸的稳定和精度。

工艺尺寸链的建立及计算摘要:一、引言二、工艺尺寸链的建立1.工艺尺寸链的定义与组成2.工艺尺寸链的建立方法三、工艺尺寸链的计算1.计算方法概述2.极值法3.概率法4.位移合成法四、工艺尺寸链的应用1.在拟定工艺规程和工艺装备设计中的应用2.在解决现场加工质量问题中的应用五、结论正文:一、引言在机械加工过程中,工艺尺寸链的建立和计算是一项重要的工作。

工艺尺寸链是由相互连接的尺寸形成封闭的尺寸环,它在机械装配或零件加工过程中起着关键作用。

本文将从工艺尺寸链的建立和计算两个方面进行详细阐述。

二、工艺尺寸链的建立1.工艺尺寸链的定义与组成工艺尺寸链是指在机械加工过程中,由相互连接的尺寸形成封闭的尺寸环。

它主要由封闭环、增环和减环组成。

封闭环是指加工过程最后形成的一环,它的尺寸变化会引起整个工艺尺寸链的变化。

增环是指该环的变动引起封闭环的同向变动,而减环是指该环的变动引起封闭环的反向变动。

2.工艺尺寸链的建立方法在实际操作中,建立工艺尺寸链的方法主要有以下几种:(1)根据零件的加工工艺,逐一分析各个加工工序的尺寸变化,从而建立工艺尺寸链。

(2)通过查阅相关工艺资料,了解零件的加工工艺,结合工程实际,建立工艺尺寸链。

(3)利用计算机辅助设计(CAD)软件,根据零件的三维模型,自动生成工艺尺寸链。

三、工艺尺寸链的计算1.计算方法概述工艺尺寸链的计算方法主要有极值法、概率法和位移合成法。

这些方法在计算过程中各有优缺点,需要根据实际情况选择合适的方法。

2.极值法极值法是一种常用的计算方法,它通过求解各环的极值,从而得到工艺尺寸链的解。

极值法的优点是计算简单,缺点是求解结果可能不唯一。

3.概率法概率法是一种基于概率论的计算方法,它通过求解各环的概率分布,从而得到工艺尺寸链的解。

概率法的优点是求解结果较为准确,缺点是计算过程较为繁琐。

4.位移合成法位移合成法是一种基于位移原理的计算方法,它通过求解各环的位移,从而得到工艺尺寸链的解。

工艺尺寸链介绍及典型用法机械零件无论在设计或制造中,一个重要的问题就是如何保证产品的质量。

也就是说,设计一部机器,除了要正确选择材料,进行强度、刚度、运动精度计算外,还必须进行几何精度计算,合理地确定机器零件的尺寸、几何形状和相互位置公差,在满足产品设计预定技术要求的前提下,能使零件、机器获得经济地加工和顺利地装配。

为此,需对设计图样上要素与要素之间,零件与零件之间有相互尺寸、位置关系要求,且能构成首尾衔接、形成封闭形式的尺寸组加以分析,研究他们之间的变化;计算各个尺寸的极限偏差及公差;以便选择保证达到产品规定公差要求的设计方案与经济的工艺方法。

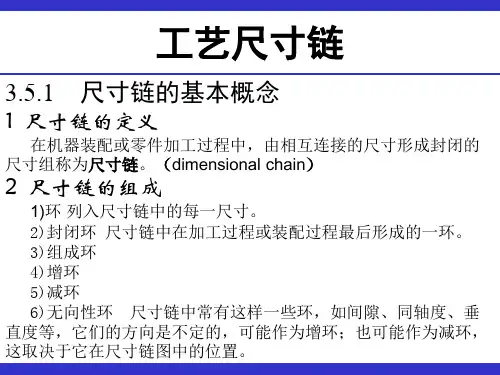

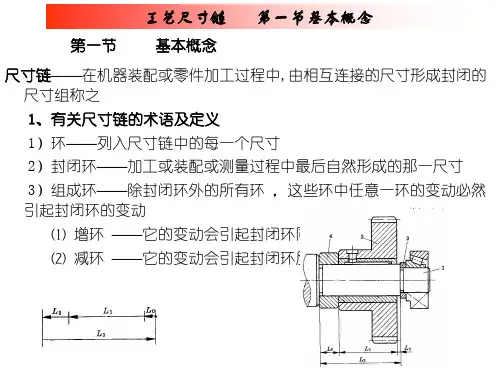

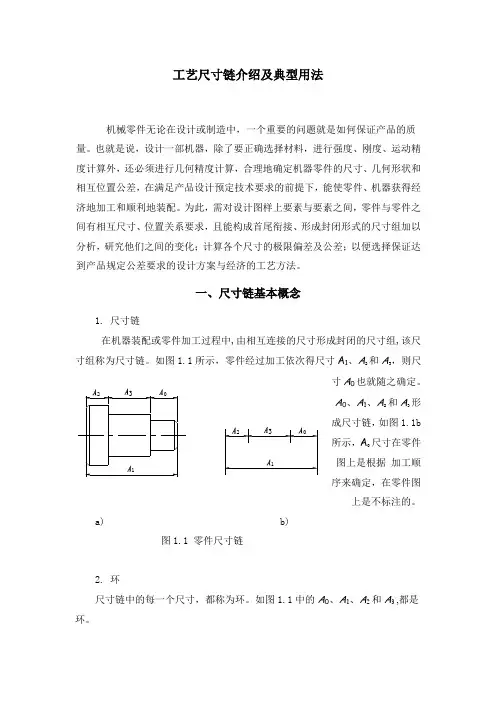

一、尺寸链基本概念1. 尺寸链在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,该尺寸组称为尺寸链。

如图1.1所示,零件经过加工依次得尺寸A1、A2和A3,则尺A0、A1、A2和A3形成尺寸链,如图1.1b尺寸在零件所示,A图上是根据加工顺序来确定,在零件图上是不标注的。

a) b)图1.1 零件尺寸链2. 环尺寸链中的每一个尺寸,都称为环。

如图1.1中的A0、A1、A2和A3 ,都是环。

(1)封闭环尺寸链中在装配过程或加工过程最后自然形成的一环,它也是确保机器装配精度要求或零件加工质量的一环,封闭环加下角标“0”表示。

任何一个尺寸链中,只有一个封闭环。

如图1.1和图1.2所示的A0都是封闭环。

(2)组成环尺寸链中除封闭环以外的其他各环都称为组成环,如图1.1中的A1、A2和A3。

组成环用拉丁字母A、B、C、……、或希腊字母α、β、γ等再加下角标“i”表示,序号i=1、2、3、…、m。

同一尺寸链的各组成环,一般用同一字母表示。

组成环按其对封闭环影响的不同,又分为增环与减环。

增环当尺寸链中其他组成环不变时,某一组成环增大,封闭环亦随之增大,则该组成环称为增环。

如图1.1中,若A1增大,A0将随之增大,所以A1为增环。

减环当尺寸链中其他组成环不变时,某一组成环增大,封闭环反而随之减小,则该组成环称为减环。

工艺尺寸链一、概念1、工艺尺寸链——在工艺过程中,由同一零件上与工艺相关的尺寸所形成的封闭尺寸组,称为工艺尺寸链。

2、封闭环的基本属性——派生性,即封闭环本身不具有“独立”性质,是随着别的环的变化而变化。

在工艺尺寸链中即表现为尺寸的间接获得。

注意:工艺尺寸链中封闭环的确定,比装配、设计尺寸链中的封闭环的确定要困难,原因是由于它是随着零件的加工方案在改变。

二、工艺基准与设计基准重合时工序尺寸及其公差的确定零件上外圆和内孔的加工多属这种情况。

当表面需要经过多次加工时,各工序的加工尺寸公差取决于各工序的加工余量及所采用加工方法的加工经济精度,计算的顺序是由最后一道工序向前推算。

三、工艺基准与设计基准不重合时工艺尺寸的计算 1、定位基准和设计基准不重和时的工艺尺寸计算 例1.图示工件A 、B 面已加工好,现以底面A 定位,加工台阶面C ,保证尺寸0070.012 ,试确定工序尺寸2L 及各工序尺寸公差。

解:1)画尺寸链图如图b 所示; 2)封闭环:0L ;增环:1L ;减环:2L ;图4-24 例1图3)计算基本尺寸及偏差181230012210=-=-=⇒-=L L L L L L为了保证0L 的设计要求,首先必须将0L 的公差分配给1L 和2L , 如用等公差分配,令mm T T T o 035.02070.0221==== 按入体原则标注,有 035.0020035.011830+-==L L ; (2)、测量基准与设计基准不重合例2.图示零件,尺寸0L 不好测量,改测尺寸2L ,试确定2L 的大小和公差。

解: 1)画尺寸链如右图;2)2L 是测量直接得到的尺寸,是组成环(减环);0L 是间接保图4-25 例2图 证的,是封闭环;1L 是增环。

3)计算尺寸链可得到:19.0020124019.017.036.0000401050+=∴=⇒--=-=⇒-==-=-=L ES ES EI EI L L L 讨论:关于假废品的问题:1)若测得L 2=40.36,即向上超差0.17,表面上判断,此零件应为废品。

工艺尺寸链

1.工艺尺寸链的定义

1)尺寸链——互相联系,且按一定顺序排列的封闭的尺寸图形。

2)工艺尺寸链——在机械加工过程中,同一个工件的各有关工艺尺寸所组成的尺寸链。

3)装配尺寸链——在机器设计和装配过程中,由有关零件的有关尺寸组成的尺寸链。

2.工艺尺寸链的两个特征:

1)封闭性——尺寸链必须是一组相关尺寸首尾相接构成的封闭形式的尺寸。

(其中有些是自然形成的尺寸,有些是直接获得的尺寸。

)

2)工艺性——工艺尺寸链随工艺方案的变化而变化。

3.工艺尺寸链的组成

1)环——尺寸链中的每一个尺寸称为尺寸链中的环。

环可分为封闭环和组成环,组成环又分为增环和减环。

•封闭环——加工过程中最后自然形成的尺寸,称为封闭环,用AO表示,一个尺寸链中只能有一个封闭环。

•组成环——加工过程中直接获得的尺寸称为组成环,又分为增环和减环。

•增环——尺寸链的组成环中,若其它组成环不变,该环增大时,引起封闭环相应增大,则该组成环称为增环。

•减环——尺寸链的组成环中,若其它组成环不变,该环增大时,引起封闭环的相应减小,则该组成环称为减环。

4.增减环的判定方法

1)对于环数较少的尺寸链,可以用增减环的定义来判别组成环的增减性质。

2)对环数较多的尺寸链,可在尺寸链图上,先假设封闭环为减环方向,沿减环方向绕尺寸链回转一圈,顺次给每一个环画出箭头,所得的即为各组成环的方向。

与封闭环方向相同为减环,相反为增环。

工艺尺寸链

工艺尺寸链是在产品开发和制造过程中常见的概念。

它是由制造工艺、产品设计和来料检验这三个步骤构成的一种连锁关系,并凝练而成的一条工艺尺寸链,它绑定着与产品性能相关的尺寸及相关的图纸、标准以及工艺要求。

以工艺尺寸链的显示形式来表达,就是将每道工艺中的各个尺寸项目以及它们相互之间的间隙关系组合起来成为一种正式的技术链,也称之为产品链。

将整个链条分解并用简短的文字和链接图表示,即可以整个流转过程中尺寸、孔位、孔径、间距,以及产品特征及其相互之间的间隙关系,来确定产品的组成部分,以及专用设备的安装位置。

另外,当今的工艺尺寸链也将与计算机辅助设计分析,不仅解决尺寸机械的问题,而且提出了关于尺寸标准化、差异分析、共同管理、质量检验、安全识别系统等综合作用的系统性管理规定,实现了工艺尺寸链更加合理化。

工艺尺寸是应用最广泛的设计技术,其采用的规范要求和方法以及处理技术与各行业息息相关,所以它的正确性非常重要:

1、从工艺角度出发,确定和管理尺寸标准,为产品生产提供可靠依据;

2、从产品设计角度出发,确定合理的尺寸链条,为产品的加工工艺分析奠定基础;

3、从质量角度出发,确定工艺尺寸链内部尺寸重复性、稳定性以及产品细节部位间隙分布,保证产品质量可靠。

一条完整而科学的工艺尺寸链,对实现企业的目标,节省成本,提高质量,乃至如保证投资回报率,极为重要。

所以如果希望企业生产稳定质量的产品,就必须建立起完整科学的工艺尺寸链,加强管理,确保每一个细节的精确处理。

工艺尺寸链的概念

工艺尺寸链,是制造业中的一个重要概念,主要用于分析和控制工艺过程中各个零件的尺寸关系。

它确保了零件间的相对尺寸在允许的公差范围内,从而保证了产品的质量和性能。

首先,工艺尺寸链的主要目的是确保零件间的相对尺寸精确度。

在复杂的机械加工过程中,一个产品的完成往往需要多道工序,而每一道工序都会对产品尺寸造成一定的影响。

为了确保最终产品符合设计要求,就需要通过工艺尺寸链来分析和控制这些影响。

其次,工艺尺寸链的应用范围非常广泛。

无论是单个零件的加工,还是多个零件组合的总装,都需要用到这一概念。

例如,在汽车制造业中,发动机的缸体和缸盖之间存在许多配合尺寸,这些尺寸需要精确控制,以确保发动机的性能和寿命。

同样,在机械加工中,刀具、夹具和工件之间的尺寸关系也需要通过工艺尺寸链来进行管理和控制。

此外,为了构建有效的工艺尺寸链,需要深入理解各道工序之间的关系,并考虑零件材料、加工设备和环境条件等多方面因素对尺寸的影响。

这需要工艺工程师具备丰富的经验和技能,以确保所构建的工艺尺寸链既科学又实用。

总的来说,工艺尺寸链是确保产品质量和性能的关键工具。

通过合理地应用这一概念,可以有效地提高产品的制造精度,降低废品率,提升生产效率。

在未来,随着制造业的不断发展和进步,工艺尺寸链的应用将会更加广泛和深入,其在提高产品质量和降低生产成本方面将发挥越来越重要的作用。

对于制造业从业者来说,学习和掌握这一概念及其应用方法,对于职业生涯的发展将是十分有益的。