氯碱及PVC生产工艺

- 格式:ppt

- 大小:11.17 MB

- 文档页数:39

聚氯乙烯生产工艺

聚氯乙烯(PVC)是一种常见的合成塑料,主要用于制造管道、电线、地板、包装材料等。

下面是一种常用的聚氯乙烯生产工艺:

1. 聚合反应:将氯乙烯(C2H3Cl)与过氧化氢(H2O2)等引发剂一起加入聚合釜中,进行聚合反应。

反应生成的聚氯乙烯分子形成高分子量的链状结构。

2. 催化氯化:将聚合得到的聚氯乙烯颗粒与氯气(Cl2)反应,进行催化氯化反应。

这个过程主要是为了增加聚氯乙烯的氯含量,提高其耐候性和抗老化性能。

3. 粉碎:将催化氯化反应得到的固体聚氯乙烯块状物粉碎成粉末状,以便后续的加工处理。

4. 塑化剂添加:将聚氯乙烯粉末与塑化剂(如邻苯二甲酸

二丁酯)混合,加入混炼机进行塑化。

塑化的目的是使聚

氯乙烯粉末变得可塑性,便于成型加工。

5. 成型加工:将塑化后的聚氯乙烯料料送入模具中,经过

压制、挤出、注塑等加工工艺,制成所需的聚氯乙烯制品。

以上是一种简化的聚氯乙烯生产工艺,实际生产中还会包

括其他步骤和辅助设备。

不同的工艺会根据产品的不同要

求和生产规模而有所调整。

PVC生产工艺流程简介介绍了氯碱和树脂的关键生产步骤和设备。

PVC生产工艺一、氯碱系统生产工艺1、电解装置(1)一次盐水工序原盐由装载机送入化盐桶,盐自上而下入桶,来自电解的淡盐水、板框压滤机的滤液、氢处理含碱废水、再生系统废水以及固碱蒸发冷凝水等杂水,均进入化盐水贮槽。

为了避免盐水中硫酸根积累超标,淡盐水进化盐水贮槽之前先分流一部分约30%流量经膜过滤,除掉硫酸根澄清后的淡盐水再进入化盐水贮槽。

上述各部分水在贮槽中混合后,经泵输送至化盐水槽溶解原盐后得到饱和粗盐水。

粗盐水流入前反应槽之前于前折流槽内按工艺要求,加入精制剂32%氢氧化钠溶液,在前反应槽内粗盐水中的镁离子与精制剂氢氧化钠反应生成氢氧化镁。

用加压泵将前反应槽内的粗盐水送至气水混合器中与空气混合,进入加压溶气罐溶气,再进入预处理器,并在预处理器进口加1%FeCl3溶液。

经过预处理的盐水进入后反应槽,同时加入20%碳酸钠溶液,盐水中的钙离子与碳酸钠反应形成碳酸钙作为膜过滤器的助滤剂,充分反应后的盐水自流进入中间槽,并由过滤器给料泵送入过滤器过滤。

过滤后盐水加入5%亚硫酸钠溶液除去盐水中游离氯后进入一次精制盐水贮槽,用泵送至二次盐精制工序。

进入二次盐水工序的一次盐水中的固体悬浮物含量≤10wtppm。

预处理器及过滤器的滤渣则排入盐泥池。

盐泥池中的盐泥经盐泥泵打出,送至板框压滤机压滤。

盐泥经压滤洗涤除水并经压缩空气吹干为含液率约40%wt的滤饼,滤饼送园区固体废物填埋场,过滤盐水回用。

膜运行一定时间后,为了保持较高的过滤能力和较低的过滤压力,须用15%盐酸进行化学再生。

(2)二次盐水精制工序过滤之后的盐水进入过滤盐水储槽,用过滤盐水泵送至离子交换树脂塔,离子交换树脂塔共有3台,塔内装有螯合树脂,正常时2台串联运行,1台再生,运行中2台离子交换树脂塔的第1台负责操作除去盐水中所含微量多价阳离子,第2台仅起保护作用,通过离子交换,使盐水中含有的微量Ca2+、Mg2+等多价离子含量达到规定值:≤20wtppm。

氯碱公司烧碱、PVC生产工艺摘要一、烧碱生产工艺包括一次盐水、二次盐水及电解、氯氢处理、氯化氢合成及盐酸、液氯及包装、蒸发及固碱等工段。

生产32%烧碱、50%烧碱、99%片碱、液氯、高纯盐酸、副产次氯酸钠、稀硫酸、为氯乙烯生产提供合格的氯化氢气体。

1.一次盐水工段本工段任务是经过化学方法和物理方法去除原盐中Ca、Mg等可溶性和不溶性杂质、有机物,为二次盐水及电解工序输送合格的一次盐水。

2.二次盐水及电解二次盐水及电解是烧碱工序的核心,任务是在电解槽中生产出32%烧碱产品,氢气、氯气送氯氢处理工段,淡盐水返回一次盐水工序化盐。

其中电解工序岗位环境被办公室人员所熟知,氯碱公司的电解槽(两期)现已成为集团标准参观路线的重要部分。

3.氯氢处理工段该工段包括氯气处理、氢气处理、事故氯气吸收。

目的是分别将电解工段生产的氯气和氢气进行冷却、干燥并压缩输送到下游工段,同时吸收处理事故状态下产生的氯气,副产次氯酸钠。

4.液氯及包装工段液氯工段的任务是将平衡生产的部分富余氯气进行压缩、液化并装瓶。

通常根据氯气压缩机压力的不同,将氯气液化方式分为高压法、中压法和低压法三种。

5.氯化氢合成及盐酸本工段任务是将氯氢处理工段来的氯气和氢气,在二合一石墨合成炉内进行燃烧,合成氯化氢气体,经冷却后送至氯乙烯工序。

从液氯来的液化尾氯气与氢气进入二合一石墨合成炉,生成氯化氢气体。

经石墨冷却器冷却,再经两级降膜吸收器和尾气塔,用纯水吸收,生成31%的高纯盐酸供电解工段使用或对外销售。

6.蒸发及固碱工段本工段任务是将电解工段生产的部分32%烧碱浓缩为50%烧碱和99%片碱。

采用世界先进的瑞士博特公司降膜工艺及设备,降膜法生产片碱的能耗低于国内传统的大锅法,而且生产环境好、连续稳定便于控制。

二、PVC生产工艺主要分为制备乙炔、合成氯乙烯、氯乙烯聚合三个主要工序。

1.乙炔发生主要分为电石破碎、乙炔发生、乙炔清净和渣浆处理三部分。

电石破碎:将合格的原料电石,通过粗破机和细破机进行破碎处理。

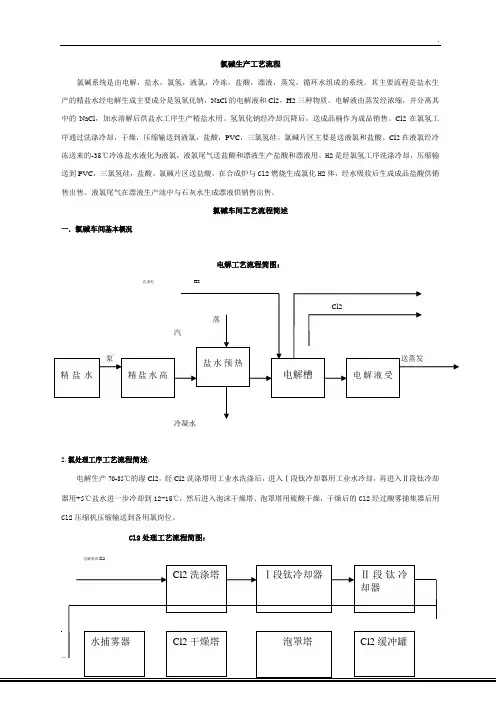

氯碱生产工艺流程总述永祥树脂有限公司生产系统是由氯碱系统,PVC系统,三氯氢硅系统,及公用系统组成.公用系统又包括水,电,汽。

水,电,汽的正常供应是确保生产平稳运行的关键。

这里我就谈谈氯碱系统的生产流程。

永祥树脂有限公司的氯碱系统是由电解,盐水,氯氢,液氯,冷冻,盐酸,漂液,蒸发,循环水组成的系统。

其主要流程是盐水生产的精盐水经电解生成主要成分是NaoH,NaCl的电解液和氯气,氢气三种物质。

电解液由蒸发经浓缩,并分离其中的NaCl,加水溶解后供盐水工序生产精盐水用。

NaoH经冷却沉降后,送成品桶作为成品销售。

氯气在氯氢工序通过洗涤冷却,干燥,压缩输送到液氯,盐酸,PVC,三氯氢硅。

氯碱片区主要是送液氯和盐酸。

氯气在液氯经冷冻送来的—35℃冷冻盐水液化为液氯,液氯尾气送盐酸和漂液生产盐酸和漂液用.氢气是经氯氢工序洗涤冷却,压缩输送到PVC,三氯氢硅,盐酸。

氯碱片区送盐酸,在合成炉与氯气燃烧生成氯化氢气体,经水吸收后生成成品盐酸供销售出售。

液氯尾气在漂液生产池中与石灰水生成漂液供销售出售。

氯碱车间工艺流程简述一.氯碱车间基本概况1.自然条件:氯碱车间位于公司的东部,西部为乙炔车间,南部为聚合乙烯车间,西南为氯乙烯车间,东西向220米,南北向220米。

人员构成:员工212人,其中管理人员18人,一般员工194人,倒班员工为168人.最高气温39℃,最低气温约0℃,平均气温16。

5—18℃。

平均风速为0。

5—2。

0米/秒。

2.生产装置规模:最初设计能力为1万吨/年隔膜碱,正式投产时间1990年,经过多次技改扩产,产量达到约9万吨/年隔膜碱.3.氯碱车间工艺特点:车间压力容器较多,压力控制要求高;工艺介质为有毒有害物质。

二.工艺流程简述:1。

电解工序工艺流程简述:符合工艺要求的精制盐水由盐水工序送入精盐水贮槽,用精盐水泵送入高位槽,自流入盐水预热器,加热至80℃±2℃后注入电解槽内,当供给直流电后,盐水进行电化学反应,在阳极室生成的氯气和在阴极室生成的氢气分别送往氯氢工序处理,阴极室生成的电解碱液断电后经管道流入电解液集中槽,用泵送至蒸发工序。

氯碱的生产工艺流程氯碱生产现状及生产工艺1:产品简介及生产现状氯碱工业是国民经济的重要组成部分,是基础化工原材料行业,其碱、氯、酸等产品广泛地应用于建材、化工、冶金、造纸、纺织、石油等工业,在整个国家工业体系中占据着十分重要的基础性地位。

氯碱工业以盐为原料,电解工业盐水制成烧碱、盐酸、氯气、氢气,氯气进一步制成以聚氯乙烯为代表的多种耗氯产品,目前我国能够生产200多种耗氯产品,主要品种70多个。

2生产方法氯碱生产工艺有隔膜电解、水银电解和离子膜法。

水银法电流效率高,产品质量好,但污染严重,易发生炸槽事故;隔膜法生产效率低,产品质量差,所用石棉污染环境,对人体有危害;离子膜法电流效率高,产品质好且无污染,但膜与机框的成本高。

3离子膜法制烧碱离子交换膜法制烧碱目前世界上比较先进的电解制碱技术是离子交换膜法。

这一技术在20世纪50年代开始研究,80年代开始工业化生产。

离子交换膜电解槽主要由阳极、阴极、离子交换膜、电解槽框和导电铜棒等组成,每台电解槽由若干个单元槽串联或并联组成。

右图表示的是一个单元槽的示意图。

电解槽的阳极用金属钛网制成,为了延长电极使用寿命和提高电解效率,钛阳极网上涂有钛、钌等氧化物涂层;阴极由碳钢网制成,上面涂有镍涂层;阳离子交换膜把电解槽隔成阴极室和阳极室。

阳离子交换膜有一种特殊的性质,即它只允许阳离子通过,而阻止阴离子和气体通过,也就是说只允许Na+通过,而Cl-、OH-和气体则不能通过。

这样既能防止阴极产生的H2和阳极产生的Cl2相混合而引起爆炸,又能避免Cl2和NaOH溶液作用生成NaClO而影响烧碱的质量。

下图是一台离子交换膜电解槽(包括16个单元槽)。

精制的饱和食盐水进入阳极室;纯水(加入一定量的NaOH溶液)加入阴极室。

通电时,H2O在阴极表面放电生成H2,Na+穿过离子膜由阳极室进入阴极室,导出的阴极液中含有NaOH;Cl-则在阳极表面放电生成Cl2。

电解后的淡盐水从阳极导出,可重新用于配制食盐水。

氯碱工艺的生产工艺

氯碱工艺是一种生产氯碱产品(氯气、氢气、氢氧化钠和氯化氢)的工艺。

下面是氯碱工艺的一般生产工艺流程:

1. 原料准备:氯碱工艺的主要原料是盐和水。

盐是通过海水或地下盐水提取的,经过净化和浓缩处理后得到质量合格的氯化钠溶液。

2. 电解槽电解:将氯化钠溶液引入电解槽,通过电解过程将氯化钠分解成氯气和氢气。

在电解槽中,使用膜或水合性的离子交换质子膜将产生的氯气和氢气分开。

3. 氢气处理:从电解槽中收集分离出的氢气,并进行必要的处理和净化。

这些处理可能包括除去杂质、压缩和储存等。

4. 氯气处理:从电解槽中收集分离出的氯气,并进行必要的处理和净化。

这些处理可能包括除去杂质、压缩和储存等。

5. 水处理:将剩余的产物溶液回收并进行处理。

通常,这些溶液中含有氢氧化钠和氯化氢。

通过将氯化氢与水反应,可以生成氢氧化钠。

同时,也可以通过逆向离子交换的方法来提取纯度较高的氢氧化钠。

6. 产品处理和分离:将生产的氯气、氢气、氢氧化钠和氯化氢进行相应的处理

和分离。

这可能包括去除杂质、纯化、压缩和储存等工艺。

7. 废水和废气处理:为了保护环境,对生产过程中产生的废水和废气进行处理。

这可能包括废水处理和气体吸收等工艺。

以上是氯碱工艺的一般生产工艺流程。

不同的氯碱生产厂商可能有所不同,但大体上都是基于上述的工艺进行生产。

氯碱及PVC生产工艺培训知识1. 引言氯碱和聚氯乙烯(PVC)是重要的化工产品,广泛应用于建筑材料、塑料制品、纺织品、化肥和医药等领域。

本文将介绍氯碱及PVC的生产工艺培训知识,包括氯碱的生产过程、PVC的生产工艺及其应用。

2. 氯碱的生产过程氯碱的生产主要包括氯气和碱液的制备,其中碱液包括氢氧化钠和氢氧化钾。

2.1 氯气制备氯气的制备主要有电解法和氯气法两种方法。

电解法使用电解槽将食盐水中的氯离子电解成氯气和氢气,其中氯气被收集,氢气则可回收利用。

2.2 碱液制备碱液的制备主要有氢氧化钠法和氧化钠法两种方法。

氢氧化钠法是将氯气通入悬浮氢氧化钠的溶液中,反应生成次氯酸钠,再经过酸化、加热和蒸发等过程转化成氢氧化钠。

氧化钠法是将氯气通入溶解了氢氧化钠和氧化钠的溶液中,反应生成次氯酸钠和氯化铵,再经过酸化、加热和蒸发等过程转化成氢氧化钠。

3. PVC的生产工艺PVC的生产主要包括聚合过程、合成过程和成型过程。

3.1 聚合过程聚合过程是将乙烯单体和氯乙烯单体按一定比例混合,加入引发剂和调节剂,通过热聚合反应形成聚合物链。

反应过程需要在高温和高压下进行。

3.2 合成过程合成过程是将聚合得到的聚合物粉末通过溶解、过滤和蒸发等步骤制备成PVC树脂。

溶解过程是将聚合物粉末加入合适的溶剂中,通过搅拌和加热使其溶解。

过滤过程是将溶液通过滤网过滤去除杂质。

蒸发过程是将过滤后的溶液进行蒸发,使其逐渐浓缩,形成PVC树脂。

3.3 成型过程成型过程是将PVC树脂通过挤出、注塑、吹塑等方法成型成可用于不同需求的产品。

挤出是将PVC树脂通过挤出机加热熔化,并通过模具挤出成型。

注塑是将PVC树脂加热熔化后注入模具中,通过冷却固化成型。

吹塑是将加热熔化的PVC树脂注入膜管,在气压的作用下使膜管变形成型。

4. PVC的应用PVC由于其良好的物理性能和加工性能,在建筑材料、塑料制品、纺织品、化肥和医药等领域应用广泛。

4.1 建筑材料PVC在建筑材料中常用于制作窗框、门窗、地板、壁板等产品,具有防水、隔音、耐候性等优点。

氯碱-聚氯乙烯生产操作氯碱-聚氯乙烯生产操作氯碱-聚氯乙烯是现代工业中最重要的基础化工产品之一,它广泛应用于建筑材料、电子产品、医疗器械、车辆制造以及家居生活等众多领域。

本文将详细介绍氯碱-聚氯乙烯的生产操作过程。

1. 氯碱生产氯气和氢气在电解设备(称作电解槽)中经过一系列电化学反应,生成氢氧化钠、氢氧化氯和氢气。

电解槽通常采用氧化铅钛复合材料制成,具有良好的抗腐蚀性能和导电性能,在高电压下可以提供稳定的电解效果。

氯碱生产的原料是盐水,它首先经过初处理,即去除悬浮物和杂质,然后通过电解设备进入电解槽。

电解槽的电解效率取决于电流密度、电解温度、搅拌强度等因素,通常在电流密度为3-4千安/平方米、电解温度为80℃左右、轻微搅拌的条件下进行。

在电解过程中,产生的氢气从电解槽底部排出,而氢氧化钠和氢氧化氯则分别向阳极和阴极喷洒,随后通过收集器收集。

最终产物是氢氧化钠和氢氧化氯,它们经过去离子、蒸发、结晶等工艺步骤,得到纯度达到99%以上的产品。

2. 预聚合反应预聚合反应是制备聚合物的关键步骤之一,也是氯碱-聚氯乙烯生产过程中的第一个步骤。

预聚合反应指的是将乙烯单体与过氧化物类(如过氧化苯甲酰)共存于溶液中,通过热或紫外线等手段引发反应,使乙烯单体发生聚合,生成低分子量的聚合物(预聚物)。

预聚合反应的反应条件包括温度、溶剂、过氧化物类浓度、乙烯单体浓度等多种因素。

一般来说,反应温度为50-90℃,反应时间为3-6小时,反应后产物要经过滤、洗涤、干燥等步骤,得到白色粉末状的预聚物。

3. 聚合反应聚合反应是氯碱-聚氯乙烯生产过程中的第二个步骤,它是从预聚物到高聚物的关键性反应。

聚合反应的基本原理是利用一定的化学反应条件(如温度、压力、气氛、催化剂),使预聚物继续聚合成高分子量的聚合物。

聚合反应一般采用气相聚合法、悬浮聚合法或乳液聚合法等多种方式,其中气相聚合法是最常用的方法。

气相聚合法指的是将氯乙烯单体和催化剂(如TiCl4)混合后,在加热的条件下,使氯乙烯单体逐渐聚合成为聚合物。

氯碱—聚氯乙烯工艺—氯乙烯聚合生产工艺专业:应用化工技术专业班级:普06化工(1)班姓名:李震宇指导老师:马金才时间:2010年4月10日新疆轻工职业技术学院目录摘要 (1)关键词 (1)前言 (1)1 聚氯乙烯的结构、性能及用途 (1)1.1 聚氯乙烯的结构 (1)1.2 聚氯乙烯的性能 (2)2 聚氯乙烯的生产工艺 (3)2.1 氯碱的生产工艺 (3)2.2 隔膜法电解的氯碱生产工艺 (4)3 氯乙烯的生产工艺 (7)3.1 乙烯氧氯化法制氯乙烯生产技术 (9)3.2 工艺流程及主要工艺参数 (11)4 聚氯乙烯工艺 (14)4.1 悬浮聚合生产工艺 (17)4.2 乳液聚合生产工艺 (17)4.3 微悬浮聚合法工艺 (18)4.4 本体法生产工艺 (21)5聚氯乙烯精制 (21)小结 (25)参考文献 (26)致谢 (27)摘要:本文论述了聚氯乙烯工艺—聚氯乙烯精制,论述了悬浮聚合生产、乳液聚合生产、微悬浮聚合和本体法生产聚氯乙烯工艺,重点论述了悬浮聚合生产工艺。

关键词:氯碱工艺流程氯乙烯聚氯乙烯结构生产工艺精制前言聚氯乙烯(polyvinyl chloride,PVC)是以氯乙烯(VCM)为单体,经多种聚合方式生产的热塑性树脂,是五大热塑性通用树脂中较早实现工业化生产的品种,其产量仅次于PE,位居世界第二位。

早在1835年,法国Regnaut就发现了氯乙烯单体,l928年,美国联合碳化物公司将氯乙烯与乙酸乙烯用液态本体法共聚成功,使其具有内增塑性质,能被加工了,并用做真漆和硬模塑制品,从而为PVC的应用开辟了共聚改性这一途径,为20世纪30年代的工业发展铺平了道路。

但均聚PVC直到l931年,德国法本(1.G.Farben)公司(今BASF公司)采用乳液聚合方法才首次实现了PVC 工业化小规模生产,时间过去了将近一百年。

1933年,美国碳化学公司采用溶液方法进行了生产。

1937年,美国古德里奇(G00-drich)公司开始乳液聚合法工业化生产。