高铬铸铁轧辊在H型钢轧机的应用

- 格式:pdf

- 大小:197.61 KB

- 文档页数:3

我国高速钢轧辊的开发和推广应用在普通高速工具钢基础上,通过提高碳、钒含量而发展起来的铸造高速钢轧辊,具有硬度高、红硬性、淬透性和耐磨性好等特点,自1988年在日本首次成功应用以来,已超过20年,目前在国外的轧钢生产中获得了广泛的应用,不仅应用于热轧带钢轧机,还应用于型材轧机、钢管轧机、棒线材轧机和冷轧带钢轧机上。

使用铸造高速钢轧辊后,过钢量明显提高,换辊次数显著减少,轧辊研磨量减少,轧机作业率提高,燃料和动力消耗降低轧钢成本和提高轧材质量。

总结20多年来国内外在高速钢轧辊材质研究中取得的成果,对加快我国高速钢轧辊的开发和推广应用,无疑具有积极的意义。

目前,多数高速钢轧辊成分是以W6Mo5Cr4V2,亦称M2,高速钢为基础,与M2高速钢最大的不同是含有更多的碳和钒。

高速钢轧辊中碳化物的总体积分数和不同类型碳化物的体积分数与其成分密切相关分数一般达到9%~15%,而传统高速工具钢中碳化物体积分数一般不超过8%。

高速钢轧辊成分的主要特点是:①有较高的碳含量和钒含量,目的是为了得到高硬度的MC型碳化物,提高轧辊耐磨性。

②有较高的铬含量,使轧辊中含有一定数量的M7C3型碳化物,对改善辊面抗粗糙性,降低轧制力是有益的。

③离心铸造高速钢轧辊中含有5%以下的铌,可以降低高速钢中合金元素密度差大而引起的偏析。

因轧制钢种、轧机条件和轧辊制造方法的不同,高速钢轧辊的成分也有所差异。

高速钢轧辊中常含有铬、钒、钨、钼等合金元素还含有铌、钴、镍等元素,合金元素。

高速钢轧辊中除了加入上述元素外,采用离心铸造方法生产时一般加入适量铌,可减轻VC的偏析,提高轧辊综合性能。

在热轧高速钢轧辊中,为了提高轧辊的高温耐磨性,通常加入钴元素。

钴元素的加入使高速钢轧辊强度和韧度下降含量越高含量增加,高速钢的珠光体转变的起始点左移,珠光体转变的临界冷却速率增大,淬透性降低,其加入量一般控制在5%以下。

高速钢轧辊中为了改善基体韧度,有时加入少量镍、镍加入量过多,淬火组织中残留奥氏体多,反而增加轧辊回火次数,并降低轧辊耐磨性,其加入量控制在2%以下效果较好。

热轧板带生产中高速钢轧辊的使用及改良摘要:本文对高速钢轧辊在热轧板带生产中的应用进行研究分析,并且借助耐磨性、化学成分、抗热烈性以及力学性能等特点对高速钢轧辊的广阔前景进行了预测,同时也针对高速钢轧辊在热轧板带生产中所存在的问题提出了解决方法以及良好建议。

关键词:高速钢;工艺润滑;着色探伤;高铬铸铁;表面波探伤前言高铬铸铁材质一般用于铸造热板带连轧厂精轧机前端机架的工作辊,它是通过轧辊与高温带钢接触同时在工作辊表面形成一层具有高硬度和耐磨损的高铬氧化膜,用来提高轧辊的使用寿命。

形成这层氧化膜的过程是一个动态的过程,冷却条件和轧制状况的好坏会直接影响氧化膜的密度和厚度。

因为整个过程很难掌握,因此很难满足氧化膜的形成条件。

所以,在进行高速钢轧辊在热轧板带生产时会有氧化膜脱落的现象,这就直接影响了带钢的表面质量和轧辊的使用寿命。

1 高速钢轧辊的改良通过改变轧辊的化学成份,改善基体组织形态,可以提高轧辊的耐磨损能力。

经过十几年来该技术的更新、完善,高速钢轧辊己经开始用于热板带精轧机组。

这一新技术与润滑工艺结合应用,不但对产品质量有一定的提高,而目在生产成本的降低方面上也取得了十分明显的效果。

高速钢轧辊的力学性能见表,高速钢轧辊的辊芯与轧辊外层的结合是无缺陷的冶金结合,所以高速钢复合轧辊辊芯的抗拉强度高,结合层强度高,这样可以提高轧辊的弯曲负荷,从而可以使板材获得较好的板形。

高速钢与高铬铁轧辊下机后的状态对比1、良好的耐磨性通过横向对比,在同一机架、同样的使用状态下,高速钢轧辊表现出良好的耐磨性。

在轧制相同钢种、相同产品规格、相同轧制量下所现出的不同的轧辊表面区别明显。

通过单次下机测量磨损曲线得出,高速钢轧辊的磨损值大约为高铬铸铁轧辊及表现出良好的耐磨性。

基于下机后的高速钢轧辊表面的良好状态,我们便增加轧辊单次磨削后的使用次数。

这不但相应减轻了磨床的工作负荷,同时也降低了生产成本,并目高速钢的毫米轧制量与高铬钢相比有了很大提高,约为原来的26~28倍,性价比大大提高速钢由于其特有的组织特点,能有效地抑制裂纹的产生和打一展。

高速钢轧辊使用效果摘要:高速钢轧辊具有硬度高、红硬性好、耐磨性好等特点,在轧钢行业获得了广泛应用。

文章综述了高速钢轧辊的成分、组织、性能、制造方法和应用效果以及高速钢轧辊使用中的注意问题。

关键词:高速钢轧辊;基本性能;高速钢轧辊的应用;注意事项1引言随着国内外轧制工艺的成熟,轧钢技术的进步,包括对更高的轧制效果、更高的轧材质量和更低的轧制成本的不懈追求,使轧辊制造技术也在发生飞跃性发展。

我国高速钢轧辊的研究和应用起步晚,但已有多个研制成功的报道[1]。

2高速钢轧辊基本特征和性能高速钢轧辊主要特点:(1)高速钢轧辊通常采用高碳高速钢,碳含量一般在1.5%以上,碳化物含量通常在10-20%。

(2)高速钢轧辊工作层材料含有较高的钒、铬、钼、钨、铌等合金元素,合金元素总量达到16%以上,因此轧辊组织中的碳化物以MC型和M2C型为主,碳化物形态好、硬度高、分布弥散、耐磨性好。

(3)高速钢轧辊具有较好的热稳定性和红硬性,在常规的轧制温度下具有较高的硬度和良好的耐磨性。

(4)高速钢轧辊具有良好的淬透性和淬硬性,从辊身表面到工作层内部的硬度几乎不降,从而确保轧辊从外到内具有同等良好的耐磨性。

(5)高速钢轧辊辊身表面硬度为80-90HSD,硬度不均匀度≤2HSD。

(6)高速钢轧辊芯部材料采用高强度合金球墨铸铁,轧辊辊颈强度高、不易断辊[2]。

3 国内高速钢轧辊使用情况目前国内宝钢、太钢、鞍钢、武钢、中天钢铁等已经在成熟的使用高速钢轧辊,使用经验较丰富,多年前已使用进口高速钢轧辊,同时与国内轧辊制造企业(如武钢轧辊)合作,开发国产高速钢轧辊,使用效果较好。

3.1 宝钢热连轧高速钢轧辊使用效果良好使用高速钢以来,通过努力,在调整了轧机工艺参数,积累了辊面判定技术、解决了辊面缺陷检测及消除后,宝钢热轧单元实现了辊耗的历史性突破,从原来的0.7kg/t下降到了目前的0.4kg/t以下。

高速钢轧辊的平均毫米轧制量是高铬辊的2.2-3.5倍,即使考虑到价格因素,高速钢轧辊的性能价格比也要优于高铬辊。

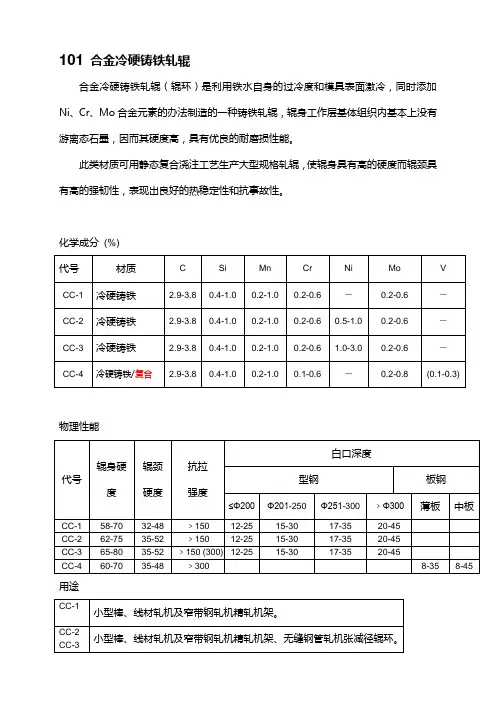

101合金冷硬铸铁轧辊合金冷硬铸铁轧辊(辊环)是利用铁水自身的过冷度和模具表面激冷,同时添加Ni、Cr、Mo合金元素的办法制造的一种铸铁轧辊,辊身工作层基体组织内基本上没有游离态石墨,因而其硬度高,具有优良的耐磨损性能。

此类材质可用静态复合浇注工艺生产大型规格轧辊,使辊身具有高的硬度而辊颈具有高的强韧性,表现出良好的热稳定性和抗事故性。

化学成分(%)物理性能用途承制范围102 合金无界冷硬铸铁轧辊合金无界冷硬铸铁轧辊(辊环),以其工作层中有细小的石墨析出物为特征而区别于冷硬铸铁轧辊。

石墨均匀分散在整个辊身截面,其数量和尺寸随深度而增加。

本公司提供的合金无界冷硬铸铁轧辊,由于添加了锰、铬、镍、钼等合金元素,加上少量细小石墨的存在,不仅提高了轧辊的抗剥落性、抗热裂性和抗磨损等性能,而且辊身工作层具有较小的硬度落差。

表面的微细石墨孔隙还能改善轧辊的咬入能力。

化学成分(%)物理性能用途承制范围103合金球铁轧辊合金球墨铸铁轧辊(辊环),以基体组织中的石墨呈球状为特征,通过调整镍、铬、钼合金元素和特定的热处理制度,可以制成普通球墨铸铁、大型合金球墨铸铁、珠光体球墨铸铁和针状球墨铸铁不同系列的轧辊(辊环)。

这些产品具有良好的强度、高温性能和抗事故性能,工作层硬度落差极小。

化学成分(%)物理性能用途承制范围104 高镍铬无界冷硬铸铁轧辊高镍铬无界冷硬复合铸铁轧辊是采用离心或全冲洗方法制造的高性能轧辊,通过提高镍、铬、钼等合金元素的含量,获得高的组织、碳化物显微硬度;配合特殊热处理得到组织均匀、致密及硬度落差小的工作层;同时含有少量游离石墨,从而具有良好的耐磨损性、抗热裂、抗剥落及抗压痕性能。

外层厚度可适应需要而调整,芯部采用韧性灰口铸铁或高强度球墨铸铁,使芯部及辊颈具有满意的强韧性。

使用中充分水冷是必要的。

化学成分(%)物理性能代号硬度HS 抗拉强度MPa抗弯强度HS冲击韧性×104J/m2弹性模量kMPaHNiCr-1 70-85 350-450 450-650 3-7 150-190 HNiCr-2 60-75 350-450 450-650 2-6 150-190灰芯35-50 ﹥190 350 3-7 110-150 球芯35-50 ﹥350 550 4-7 160-190 硬度分布曲线示例:距表面距离(m m)用途:热带连轧精轧后段工作辊宽、中厚板轧机粗轧、精轧机架工作辊热带(板)四辊平整机工作辊、支撑辊,横切平整辊炉卷轧机工作辊高速线材轧机预精轧辊环有色金属板材轧机工作辊承制范围制造方法辊身直径(mm) 辊身长度(mm) 净重(t)离心法Φ280-1350 400-4300 45全冲洗法Φ800-1300 ≤5500105高铬复合铸造轧辊高铬复合轧辊工作层含有6~22%的铬合金,芯部为高强度球墨铸铁。

长钢H型钢生产线的装备技术及应用长钢H型钢是钢结构中的一种重要材料,具有优良的抗弯和抗压性能,在建筑工程、桥梁工程、机械制造等领域得到广泛应用。

为了满足市场需求,生产长钢H型钢必须具备高效、精准的生产线装备技术。

本文将介绍长钢H型钢生产线的装备技术及其应用。

长钢H型钢生产线是利用钢坯加热、轧制、冷却、整形和切割等工艺,将原材料转化为成品H型钢的自动化装备系统。

该生产线设备包括加热炉、轧机、冷却设备、定型机、切割设备等。

各种设备协同作业,最终形成符合标准规格的H型钢产品。

加热炉是长钢H型钢生产线的起始设备,其主要任务是对钢坯进行加热处理,提高其塑性,减小成型阻力。

目前常用的加热方式有火焰加热和感应加热两种。

感应加热具有能耗低、效率高、加热均匀等优点,已成为主流。

加热炉装备应用了先进的数字化控制技术,可以实现对加热温度、加热时间和加热速度等参数的精准控制,有效保证了钢坯的加热质量。

接下来,轧机是长钢H型钢生产线中的核心设备,其主要任务是通过不同轧辊的作用,将加热后的钢坯进行塑性变形,并逐步成型成为H型钢产品。

轧机设备要求具备高强度、高稳定性和高精度,以确保产品的质量。

目前,先进的轧机设备采用了先进的轧辊设计、润滑系统和轧制控制技术,能够实现对H型钢的尺寸、表面质量和内部组织等多方面的精准控制,提高了产品的成形精度和表面质量。

冷却设备是用来控制轧制后的H型钢产品的温度分布,调整产品的组织结构和性能。

冷却设备通常采用喷水冷却或者风冷等方式,以快速降低产品温度。

冷却设备还要求对冷却速度、冷却均匀性和水质控制等方面进行精准控制,以确保产品质量。

定型机是用来对轧制后的H型钢产品进行整形处理,以满足产品的几何尺寸和外形要求。

定型机设备采用了机械弯曲和液压调整等技术,能够实现对H型钢的横断面尺寸和变形度的准确控制,提高了产品的整形精度。

切割设备是用来对定型后的H型钢产品进行截断切割,获得符合标准规格的成品产品。

切割设备通常采用剪切或者切割锯等方式,以确保产品的尺寸精度和表面质量。

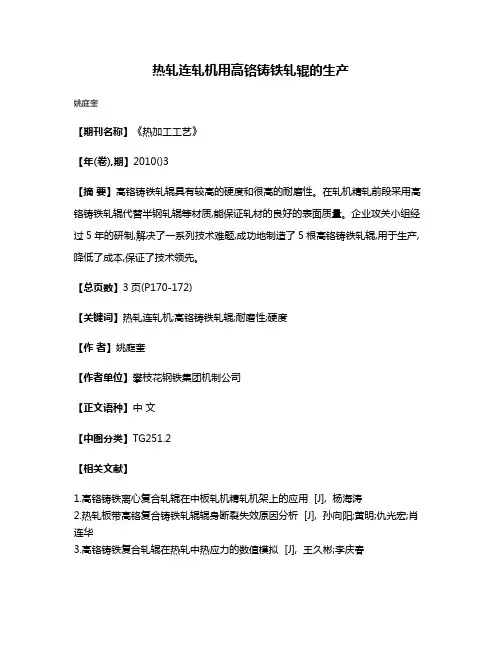

热轧连轧机用高铬铸铁轧辊的生产

姚庭奎

【期刊名称】《热加工工艺》

【年(卷),期】2010()3

【摘要】高铬铸铁轧辊具有较高的硬度和很高的耐磨性。

在轧机精轧前段采用高铬铸铁轧辊代替半钢轧辊等材质,能保证轧材的良好的表面质量。

企业攻关小组经过5年的研制,解决了一系列技术难题,成功地制造了5根高铬铸铁轧辊,用于生产,降低了成本,保证了技术领先。

【总页数】3页(P170-172)

【关键词】热轧连轧机;高铬铸铁轧辊;耐磨性;硬度

【作者】姚庭奎

【作者单位】攀枝花钢铁集团机制公司

【正文语种】中文

【中图分类】TG251.2

【相关文献】

1.高铬铸铁离心复合轧辊在中板轧机精轧机架上的应用 [J], 杨海涛

2.热轧板带高铬复合铸铁轧辊辊身断裂失效原因分析 [J], 孙向阳;黄明;仇光宏;肖连华

3.高铬铸铁复合轧辊在热轧中热应力的数值模拟 [J], 王久彬;李庆春

因版权原因,仅展示原文概要,查看原文内容请购买。

高速钢轧辊在棒材连轧机上的应用方法研究发布时间:2021-09-30T05:51:42.103Z 来源:《科学与技术》2021年5月15期作者:李泽鹏[导读] 要想能够有效地满足当下阶段一系列工作的要求,就非常有必要对高速轧辊在棒材连轧机上的应用进行研究。

李泽鹏河冶科技股份有限公司?河北石家庄 052165摘要:要想能够有效地满足当下阶段一系列工作的要求,就非常有必要对高速轧辊在棒材连轧机上的应用进行研究。

因此本文首先将会介绍高速钢轧辊在加工、冷却以及维护的过程中要注意的一些问题,然后再对高速钢轧辊的应用效果进行分析,以期能够为这一方面的工作提供更多的依据。

关键词:高速钢轧辊;棒材连轧机;应用方法1.引言一般来说,高速钢本身就具有非常良好的抗热耐磨能力以及强烈的淬透性,而且它们在高温下还会具有非常良好的红硬度,这就促使高速钢已经成为制造棒材连轧机非常适宜的材料。

在以前的连轧机上往往都会使用针状贝氏体球铁连轧辊,它的工作工作层组织上分布着一些Fe3C型的碳化物,这一类型的碳化物往往具有的比较低的硬度而且组织也比较粗大。

但是在高速钢轧辊的工作层中却含有比较多的钨、铬、钼以及钒等元素,这其中的一些碳化物的硬度就比较高,而其中一些基体的组织则主要是由回火马氏体+贝氏体构成,这与之前的针状贝氏体球铁相比较,其具有更好的柔韧性,具有更细的结构和耐磨性。

高速钢轧辊虽然是当前发展阶段最先进的棒材连轧辊之一,但是高速钢轧辊却一直未能在我国棒材连轧机上得到很好地应用,之所以这样,主要原因就是由于高速钢轧辊本身就具有着比较高的坚韧性,而且切削和加工的稳定性也比较差,这就导致高速钢轧辊在加工的过程中存在着相当多的困难。

现阶段,国内众多的轧钢厂都希望能够尽早地使用高速钢轧辊,但是往往都是由于这一原因而受阻。

由此可见,怎样选择能够适合在棒材轧机上应用的高速钢轧辊具有十分重要的意义。

2.高速钢轧辊的加工性能要求因为高速钢轧辊具有比较高的硬度以及耐磨性,这就决定了高速钢轧辊在生产和加工过程中必须要选择一些科学、合理的参数。