井口套管取换技术在川西气井中的应用

- 格式:pdf

- 大小:172.88 KB

- 文档页数:2

千斤顶取套管悬挂器工艺在TK718井的应用【摘要】近年来,塔河油田套损井数量呈大幅上升趋势,其中部分套损井套损位置在井口附近,严重缩短了油气井开发寿命,且造成了很大的安全隐患。

本文通过分析井口套管损坏原因,结合TK718井在取换套管过程中运用千斤顶取套管悬挂器工艺的介绍,浅谈了几点认识,对同类套损井治理具有一定的借鉴作用。

【关键词】井口套管千斤顶取悬挂器塔河油田现有油气水井700多口,近年来,相继发现有40多口井存在不同程度的套损现象,包括套管腐蚀、变形、错断、破裂、漏失等,其中套损井套管损坏多发生在井口附近[1]。

根据统计,近年来井口套损井占塔河油田套损井中45%。

井口套损严重影响了油井的正常生产,并带来了油田开发作业成本的提高,同时极大增加了采输生产和作业维护过程中的安全风险,特别是高压油气井,井口油层套管强度必须能承受最高关井压力和储层改造施工压力,对井口油层套管强度要求高。

套管强度降低甚至破损后,必须采取大修处理以满足后续施工要求。

因此,研究套损机理,改进套损井治理工艺技术,对保证油水井快速恢复正常生产、经济效益具有十分重要的意义。

本文通过介绍千斤顶取套管悬挂器+套管倒扣直接对扣回接的取套换套技术在塔河油田深层高压油气井中的应用实践表明,其具有可操作性强、见效快、经济性好的优点。

1 井口套管损坏原因和特征1.1.4?操作因素深井在钻井过程中钻杆与套管的接触力、钻井液体系、井口偏心等因素造成了井口套管磨损,使套管强度降低,进而加快了套损[3]。

作业过程作业管柱与套管硬接触,磨损套管,直接造成套管机械伤害。

1.1.5?腐蚀因素塔河油田主体油藏为奥陶系碳酸盐岩油藏和三叠系-石炭系碎屑岩油藏,高含硫化氢,地层水矿化度高,盐类和硫类介质都是腐蚀介质,加速了井口套管的损坏。

气体的冲蚀、腐蚀,是造成7″套管强度降低的根本原因;且从悬挂器胶皮窜漏、节箍断口腐蚀情况看,套管一般裂口和本体都有腐蚀现象,即套管在长时间的腐蚀作用下造成断裂损坏;1.2 塔河采油三厂套损特征近年来塔河油田采油三厂发现并治理的11口套损井有以下特征:(1)5口井为井口附近20m之内套管断裂,占套损井总数的45.45%,而且7”套管的固井水泥返高都低于200m;(2)生产套管未回接井悬挂器窜漏的井有4口,占套损井总数的36.36%,通过固井质量曲线可以看出悬挂器附近固井质量较差;并且处于大套泥岩或砂泥岩互层段;(3)S76井在射孔段以上发生缩径,主要原因为尾管处于泥质含量较高的奥陶系良里塔格组地层,地层产液含水量达90%以上。

任XXX井套管回收技术实践由于受我国石油勘探水平的限制,目前全国各油田勘探成功率还比较低,这样势必存在着许多报废的探井。

这些井既没有油气可开发,也没有其他任何使用价值。

另外,随着我国各油田多年来的勘探、开发,已有一部分油田进入了油田开发后期,干枯报废井数量急剧增加。

这些井的油气已经全部采尽,失去了任何使用价值。

但是,这些报废的探井和干枯的开发井中存在有大量昂贵的不同尺寸的套管,白白埋在地下是一种资金浪费。

如果采用套管回收技术,取出全部或部分套管,将很大程度上减少经济损失。

现以华北油田任XXX井为例,介绍报废套管回收技术。

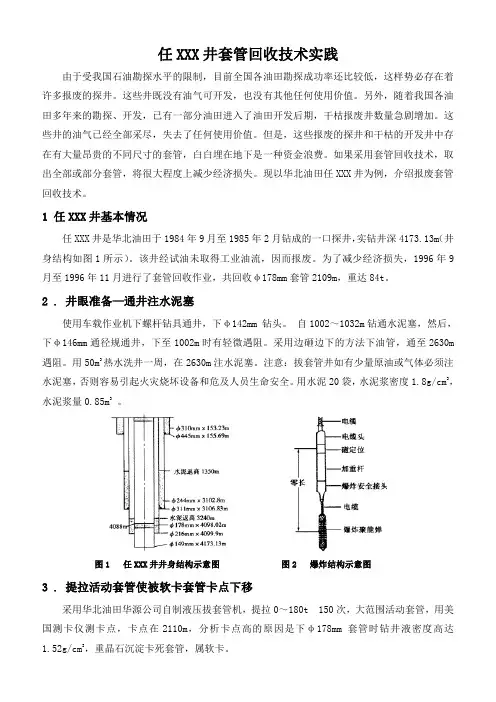

1任XXX井基本情况任XXX井是华北油田于1984年9月至1985年2月钻成的一口探井,实钻井深4173.13m(井身结构如图1所示)。

该井经试油未取得工业油流,因而报废。

为了减少经济损失,1996年9月至1996年11月进行了套管回收作业,共回收φ178mm套管2109m,重达84t。

2.井眼准备—通井注水泥塞使用车载作业机下螺杆钻具通井,下φ142mm钻头。

自1002~1032m钻通水泥塞,然后,下φ146mm通径规通井,下至1002m时有轻微遇阻。

采用边砸边下的方法下油管,通至2630m 遇阻。

用50m3热水洗井一周,在2630m注水泥塞。

注意:拔套管井如有少量原油或气体必须注水泥塞,否则容易引起火灾烧坏设备和危及人员生命安全。

用水泥20袋,水泥浆密度1.8g/cm3,水泥浆量0.85m3。

图1任XXX井井身结构示意图图2爆炸结构示意图3.提拉活动套管使被软卡套管卡点下移采用华北油田华源公司自制液压拔套管机,提拉0~180t150次,大范围活动套管,用美国测卡仪测卡点,卡点在2110m,分析卡点高的原因是下φ178mm套管时钻井液密度高达1.52g/cm3,重晶石沉淀卡死套管,属软卡。

4爆炸震脱套管丝扣作业4.1地面仪器部分地面仪表+电缆绞车+天地滑轮传输到井下。

4.2井下仪器部分电缆头+磁定位+加重杆+爆炸安全接头+软连接电缆+爆炸聚能重锤(见图2)。

川西首口页岩气水平井固井技术全家正;白龙;刘忠飞;周回生;王洋;何峻宇;丁俊选【摘要】目前页岩气水平井的固井面临着套管难以下入、居中度低、顶替效率低、水泥环弹韧性差等技术难题.基于川西地区地质条件和钻井状况的认知,分析了川西首口页岩气水平井XYHF-1井的固井难点,总结了有效通井、优化扶正器安装、滑套固井技术、优选水泥浆体系等提高该并固井质量的技术措施,对固井质量进行了分析总结并认为SCW冲洗液、三级冲洗工艺、弹韧性水泥浆体系的应用是提高页岩气水平并固井质量的有效措施.【期刊名称】《天然气勘探与开发》【年(卷),期】2013(036)004【总页数】4页(P77-80)【关键词】页岩气;水平井;固井技术;滑套固井【作者】全家正;白龙;刘忠飞;周回生;王洋;何峻宇;丁俊选【作者单位】中国石化西南油气分公司工程监督中心;中国石化西南油气分公司工程监督中心;西南石油大学石油工程学院;中国石化西南油气分公司工程监督中心;中国石化西南油气分公司工程监督中心;中国石化西南油气分公司工程监督中心;中国石化西南油气分公司工程监督中心【正文语种】中文近年来,作为非常规天然气的页岩气开发异军突起,已成为全球油气资源开发的新亮点。

全球非常规油气资源预计可达到921.4×1012m3,其中页岩油气资源量可达到456.0×1012m3。

我国非常规油气资源量巨大,页岩油气资源量达到26×1012m3[1-3]。

页岩气开发的关键技术是水平井技术和分段增产压裂技术,这两大核心技术对固井质量的要求都很高,因此页岩气固井技术便成为了页岩气开发的关键技术。

而目前,我国国内页岩气水平井固井技术处于研究与应用的初级阶段。

XYHF-1井是川西首口页岩气水平井,在该井的固井过程中,存在水平段较长、套管偏心、井壁界面油湿等难题。

本文分析了这些固井难题,提出了相应的技术措施,并成功完成了固井施工,为后续页岩气水平井的固井工艺设计提供了技术支撑。

文10-XXX井大修取换套施工案例1取换套管依据和修井前的准备工作1.1取换套管的依据文10-XXX井位于文留构造文10断块,于1978年6月9日完井,1979年5月21日投产,1979年8月24日转为注水井,井身结构为:φ444.5mm钻头×173.00m,下φ323.85mm套管×172.84m;φ215.9mm钻头×2439.54m,下φ139.7mm套管×2421.97m。

油层在2206.80~2314m。

投产转注后5次酸化,1990年8月发现管外出水。

1990年11月,在0~2256m井段进行了4项套管监测测井。

根据测井资料,经对比和综合分析认为:1.1.1套管腐蚀和变形损坏比较严重。

全井除少部分井段(如188~255m)套管以内腐蚀为主外,绝大部分套管以外腐蚀为主,典型井段如940~975m。

1.1.2腐蚀井段测量井段内共有21处,891.50m套管严重腐蚀,有可能已经穿孔或接近穿孔。

另有21处,1141.50m套管轻度腐蚀。

1.1.3变形井段测量井段内有17处套管变形,其中2253~2256m套管严重变形,导致测井时遇阻。

由于仪器在2256m处遇阻,以下井段有6个注水层未测出。

1.1.4漏点采用DD-Ⅱ数字系统组合仪找漏,证实25.0m和41.5m两处为漏点。

至于其他处是否有漏点,只有将上部漏点封堵后才能测出。

1.1.5方案根据上述情况,决定对该井1640m以上的套管进行取、换工作,以便进行腐蚀描述和因素研究;对1640~2316.87m井段的套管进行多级胀管修复,直到满足生产要求。

1.2修井前的准备工作1.2.1设备和工具准备:1.2.1.1设备用3200型钻机,并在井架立管平台上安装一个特殊平台,以便排放小钻杆。

1.2.1.2钻具、工具φ73mm正扣钻杆3450mm、φ127mm正扣钻杆1700mm、φ219mm正扣套铣筒100~200m、φ193.7mm正扣套铣筒50m、φ139mm套管柱1640m、φ139mm内割刀1副、φ139mm外割刀1副、φ139mm可退式捞矛1副、φ219mm铣鞋3只、φ139mm全封式回接接头1只、胀管器(φ100mm、φ112mm、φ114mm、φ116mm各1只)和φ114mm通径规1只。

新疆石油科技2018年第2期(第28卷)1前言2015年开始在鲁克沁油田试验减氧空气吞吐、氮气泡沫驱、天然气吞吐增产技术,增油效果显著,部分井钻井完井采用的是简易套管头,所承压力不能满足试验需求。

因此,为了能满足增产要求,创新一套更换套管头的工艺技术势在必行。

2套管头结构套管头是钻探油气井必须的井口装置之一,它的下端通过螺纹或焊接与表层套管相连,上端通过法兰或卡箍与防喷装置相连。

各层套管与套管头的连接,采用螺纹连接的心轴式套管挂坐入套管头内,或用卡瓦和任何适合的悬挂方式来完成。

在鲁克沁油田,一般是导管+表层套管+油层套管的套管组合程序就能满足相对较简单的地质要求。

3钻井过程套管头及悬挂器的安装3.1安装程序(1)当表层套管固井完毕,卸掉联顶节后,将套管头的本体与表层套管相连接,然后安装防喷器,准备二开;(2)当进行油套完井作业时,将最后一根套管穿过套管悬挂器,利用套管接箍,将套管悬挂器坐入本体内,与本体固定在一起;(3)进行注水泥作业,然后进行提拉预应力,应用套管悬挂器挂住套管。

候凝后,拆卸防喷器,完成整个固井作业。

3.2存在的弊端(1)井口套管悬挂方式及结构(环钢)对套管施加预应力时的滑移量有严格的限制,导致预应力固井工艺难度大大增加,使得实施预应力固井工艺的效果难以保证;(2)吞吐或注气作业时,套管受热膨胀所产生的热应力非常大,采用简易套管头套管悬挂方式和结构,在控制套管受热伸长时存在强度不足的问题,国内有相当一部分油井在注气生产过程中出现了环钢被拉开口井口失控上窜,造成油井停产,甚至污染环境。

3.3悬挂器悬挂载荷计算油层套管悬挂在悬挂器上,在套管内产生很大的轴向应力和周向应力,在此综合应力的作用下,油层套管有可能被挤毁。

为确保在提拉预应力时套管不被挤毁,根据API 标准推荐的计算方法,悬挂器的最大轴向悬挂载荷为:F=103A F σs 〔2/(1+a 2+b 2)〕1/2;式中A F =π(R 12-R 02);更换套管头新技术研究与应用赵明凯*吐哈油田公司鲁克沁采油厂,838202新疆吐鲁番市摘要为提高单井产量,自2015年开始在鲁克沁油田开展减氧空气吞吐、氮气泡沫驱和天然气增产吞吐技术试验,增产效果显著,部分井钻井完井采用的是简易套管头,所承压力不能满足试验需求。

2016年第45卷第7期第72页石油矿场机械OIL FIELD EQUIPMENT2016,45(7):72-74文章编号:1001-3482(2016)07-0072-03套管气密封检测技术在深层采气井中应用马晓伟(大庆钻探工程公司钻井工程技术研究院,黑龙江大庆163413)摘要:为了解决套管螺纹上扣不到位、螺纹质量不合格导致的深层天然气开采过程中发生泄露的问题,开展了套管螺纹气密封检测技术研究。

通过向套管螺纹连接内壁内注入高压氦气,利用套管外侧集气罩上的氦气传感器检测套管螺纹是否泄露。

现场应用20 口井,检测出有7 口井的73根套管螺纹处发生泄漏。

通过重新上扣、及时更换不合格套管等方法,规范了下套管作业标准,杜绝不合格套管入井,形成了成熟的气密封检测技术。

目前,该项技术已成为大庆油田解决套管泄漏、保 障深层天然气井安全开采的主导技术,已在天然气开发井全面推广应用。

关键词:套管;螺纹;气体密封;检测器中图分类号:TE927. 503 文献标识码:B doi:10. 3969/j.issn. 1001-3482. 2016. 07. 016Application of Casing Gas Sealing Testing Technology in Deep Gas WellsMA Xiaowei{D r illin g E n gine ering Technology Research Institute,D a q in g D r il l in g E n g in e erin g Corporation,D a q in g 163413 ,C hina)Abstract:In order to solve the leakage problem in deep natural gas exploration for casing thread make-up was not in place and the quality of the thread was not good,the research was carried out for the casing threads gas testing technology in Daqing oilfield,in the way of injecting high pressure helium into the inner sealed space of the inner wall of the connecting pipe and installing an gas collecting cover,on which there is an helium gas sensor at the outer of the casing pipe,then the leakage of the casing thread could be judged.At present,the technology has been applied in20 wells and 73 casing threads leakage have been detected in 7 w ells,then some actions were taken, such as remaking-up and replacing the casing to standardize the casing running operation,eliminate substandard casing into the w ell,forming a mature gas leakage testing technique.So far,the technology has become the leading technology to solve casing leakage and improve the exploitation safely in deep gas reservoir,which has been applied in the development gas wells fully.Keywords:casing;thread;air seal;detector随着深井、水平井等技术的应用越来越广泛,天然气的开发规模也逐渐増大。

川西地区防气窜固井技术作者:洪少青(中石化石油工程西南有限公司固井分公司 )摘要:四川川西地区地下富含丰富的天然气资源,但该地区具有复杂的地质条件:气层多且活跃,地层压力体系复杂,存在裂缝发育等,固井工程防窜难度相当的大,文章分别针对浅层气井及深井固井防窜进行阐述,包括技术难点、技术措施及固井工艺采用水泥浆体系,以利于川西提高固井质量,消除气窜现象。

关键词:川西防窜固井工艺序言四川盆地是一个四面群山环抱,受强烈挤压的构造盆地。

盆地内同等发育着海、陆两大沉积构造,沉积面积总厚度大6000—1200m.地貌上以北东向伸展的龙泉山、华蓥山为界,大体可分为盆西的成都平原、盆中红色丘陵、盆东平行谷岭。

盆地西部是一个大型的坳陷区.在川西坳陷及其东坡面积近6×104km2范围内,发育有巨厚的上三叠系和侏罗系陆相碎屑岩地层。

侏罗系蓬莱镇组气藏及沙溪庙气藏是目前主力开发的气藏,上三叠统须家河组气藏是目前深层天然气的主要勘探、评价层系。

根据多年来的实钻情况来看川西地区油气藏具有以下复杂的地质条件。

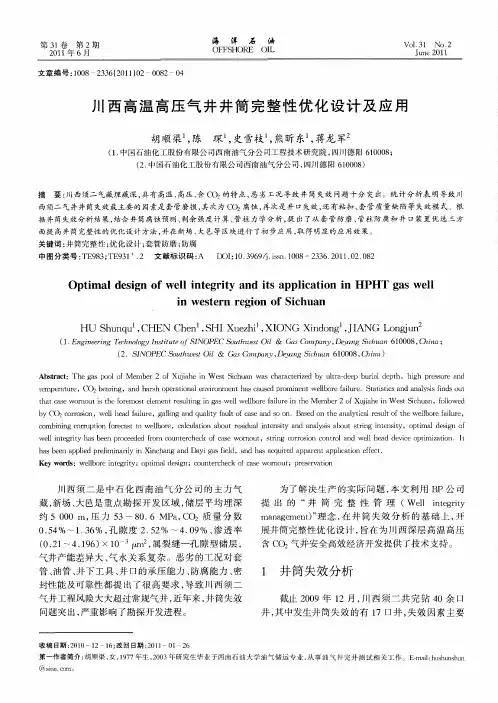

1) 多气层,异常高压系统川西地区钻井工程中钻遇的压力体系十分复杂,具有超高压、多压力系统等地层压力特点。

在蓬莱镇组中下部井深约800m以后,压力系统就逐步进入了高压过渡带,到须四、须三段压力达到了超高压压力段,最高地压梯度大于 2.0MPa/100m,之后在须二段又出现了低压段,地层压力梯度普遍在1.55—1.58MPa/100m。

川西地区钻井过程中钻遇的气层多,气层纵向跨度大。

目前探明的气层从300m 到5300m均有发育。

由浅至深,从蓬莱镇组到须家河二段的地层已经探明具有工业开采价值的气藏有8层组(即蓬莱镇、遂宁组、上沙溪庙、下沙溪庙、千佛崖、白田坝、须家河四段、须家河二段),含气层砂体多达数十组。

2) 地质特性复杂川西钻井过程中钻遇多套地层,地质特性复杂,钻遇岩性差异较大,由岩性引起的硬、塌、缩径等复杂情况。

油水井小修作业取换套管技术研究与应用油水井經过常年生产,一直处于高温、硫化氢、地表水腐蚀环境下,极易导致固井段以上套穿孔,给油田安全生产带来严重隐患。

以往一般采用大修作业方式实施更换套管作业,论文探索利用小修作业的方式实施对损坏套管进行更换,这对提高油井的井筒完好性、消除安全隐患,节省作业成本有着积极的意义。

【Abstract】After years of production,oil-water wells have always been in an environment of high temperature,fulling with hydrogen sulfide and surface water corrosion,which can easily lead to perforation of the casing pipe that above the well cementing section,and bring serious hidden danger to the safety production of oilfield. In the past,the operation mode of overhauling work was generally adopted to carry out the operation of casing replacement. The paper explores to use the minor repair operations to replace the damaged bushing,which has a positive significance to improve the integrity of the rockshaft,eliminate hidden danger of safety and save the operation cost.标签:油水井;小修作业;取换套管1 引言油井采用蒸汽吞吐开采方式时,生产时间较长,在高温蒸汽、油层内硫化氢及地表水电化学腐蚀等作用下,导致固井段以上套穿孔、变形,易发生油气泄露现象,极易导致环境污染及人身伤害事故,因此在治理以上隐患问题上刻不容缓。

文23-XXX井取技术套管换灰固段油层套管在技术套管内取换油层套管往往只是进行简单的打捞倒扣工序。

而在中原油田文23 -XXX井施工中,由于上部油层套管被水泥固死在技术套管内,而且靠边的油层套管上又带有套管扶正器。

采用传统的套铣、磨铣工艺处理了十余天,毫无进展。

决定突破传统工艺及思维,首次采用先割断下部油层套管,倒扣取换技术套管,从而取出灰固段油层套管的工艺。

仅用了3天就处理取出灰固段油层套管。

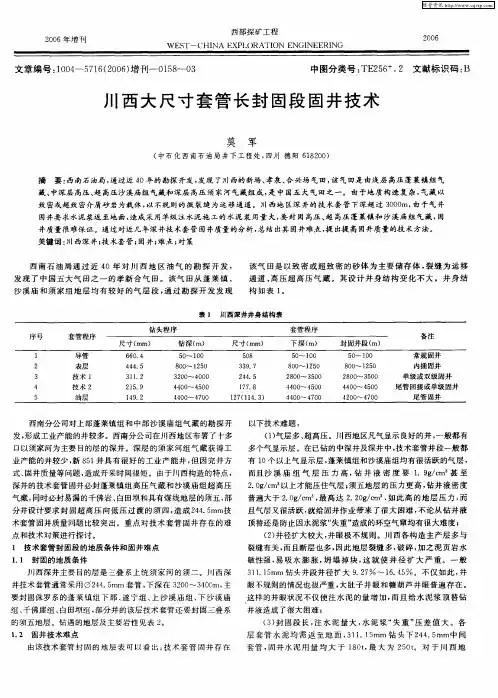

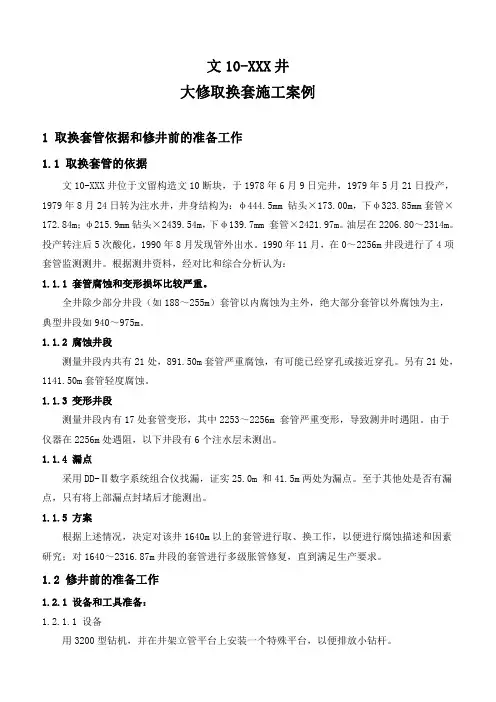

1文23-XXX井基本情况1.1套管程序见图1、表1。

图1文23-XXX井井况示意图表1套管程序程序外径(mm)内径(mm)钢级壁厚(mm)下入深度(m)灰面(m)表层套管339.7320.4J559.65327.89地面技术套管244.5220.7P11011.991808.381737.5 222.4P11011.051964.14220.7P11011.992435.89油层套管139.7118.62Pll010.542515.271900 121.36P1109.173599.841.2修前简况1999年4月至11月,大修打捞油管、换套、试压合格。

11月29日射孔S四3-5,2789.5~2869.1m,61.6m/18层。

气举诱喷时环形钢板漏气。

2000年12月21日从环形钢板观察孔处挤水泥1m3,封固油套与技套环空,观察孔仍漏。

后找漏证实在855.53m~886.8m 处有漏点。

1.3地质要求1.3.1取换油层套管至1800m。

1.3.2对1800m以上油层套管试压20MPa稳压30min压降不超过0.5MPa为合格。

2解决问题的思路2001年10月,对文23-XXX井实施换套施工,当取套至73.5m时发现油层套管被水泥固死,通过打印证实,油层套管不居中,一边紧贴技术套管。

采用传统的套铣、磨铣工艺处理了十余天均无进展,换套施工陷入僵局,如果不采取新工艺,这口高产气井面临着报废。

由于传统的磨铣、套铣工艺无法处理这个问题,便考虑取换技术套管,从而取出灰固段油层套管的方法。

川孝15X-2井应用割捞一体化技术应用案例在川西新场气田,油气井大修中,切割和打捞套管作业周期的长短是施工进度快慢的关键。

在传统套管切割打捞工艺中,通常是采取“两步走”,即切割和打捞作业由起下2趟钻来完成。

其程序是,先用通径规或合适尺寸的钻头通井至切割点以下,提钻后再组装钻具下入相应尺寸的套(衬)管内割刀进行切割,割断后下入可退式打捞矛进行打捞。

因此,每提出一段衬管至少需进行3趟起钻和3趟下钻作业。

为此,造成施工周期长,劳动强度大,材料消耗多。

同时,又因修井液浸泡时间过长而更多地伤害了油气层。

本实例提出切割和打捞一体化技术(简称“割捞一体化”),能较好地解决上述问题。

该技术就是将传统切割和打捞作业的“两步走”,合并为“一步走”,将切割和打捞两项作业合并为一趟起下钻来完成。

从而大大缩短了施工周期,减小了劳动强度,节约了生产成本,同时也减少了对气层的伤害。

1川孝15X-2井概况川孝15X-2井是位于新场构造南翼的一口详探井。

该井于1993年4月25日完钻,完钻井深2400m,完钻层位为侏罗系沙溪庙组。

完井后经酸化测试获天然气产能8190m3/d。

经过数年的开采,修井前天然气日产量仅为1000m3/d左右。

在对该井的修井施工中,主要任务是完善井身结构,改先期衬管完井为后期套管射孔完井,逐层对上沙C、B、A层进行加砂压裂。

在本井修井作业过程中,关键是井内φ127mm衬管的切割与打捞作业。

若能最大限度地缩短割捞衬管的施工时间,减少压井液对油气层的伤害,则能较大程度地释放地层能量,获得较好的经济效益。

1.1井身结构1.1.1钻头程序:φ444.5mm×51m+φ311.2mm×757m+φ215.9mm×2260m+φ149.2mm×2400m。

1.1.2套管程序:φ339.7mm×49m+φ244.5mm×755.82m+φ177.8mm×2149.69m+φ127mm衬管(2096.85~2399.93)m。

再利用井更换套管头在储气库的应用【摘要】按照地质方案及会议纪要要求,钻遇储气库层位的老井中,1口做为储气库观察井利用,其余井在储气库层位未射孔且气库层位上、下套管环空固井质量优良不窜槽的前提下,可做为下部油藏开发井利用,否则进行全井段封堵,确保气层高压下注采气安全。

根据方案部署和实施要求,对可作为继续开发的利用井,先进行井况监测,在现有技术条件下,能复测固井质量的复测固井质量,同时开展井径、腐蚀等套管监测,判定可利用性,经井筒试压进一步确认,不能满足利用条件的封井,如可利用,则更换气密封套管头。

【关键词】套管结构方式程序结构1 套管头的结构套管头主要有两部分组成:表层套管头和套管头四通。

1.1 表层套管头1.1.1 阀门配置结构为单翼单阀配置1.1.2 套管头下四通型号:TF13-3/8″×9-5/8″-5000Psi (35MPa)1.1.3 主要技术参数:(1)额定工作压力:5 0 0 0 P s i(35MPa)。

(2)主通径:320mm 。

1.2 套管头四通1.2.1 阀门配置结构为单翼单阀配置。

1.2.2 套管头四通型号:TF9-5/8″×5-1/2″-5000Psi (35MPa)1.2.3 主要技术参数:(1)额定工作压力:5 0 0 0 P s i(35MPa)。

(2)主通径:230mm 。

2 安装套管头2.1 打桥塞,拆防喷器、原装简易套管头井筒处理后,为了下一步施工安全,打可取式桥塞封堵井筒,可取式桥塞是一种用于井下封堵工具,采用独特的自锁定结构,具有可靠的双向承压功能,无需上覆灰面,即可实现可靠密封。

桥塞可用电缆座封工具或油管液压座封工具送进座封,我们平时用的是油管液压座封工具送进座封,座封时,在地面用泵车向油管加内压,活塞与芯轴产生相对运动,推动卡瓦咬紧套管内壁,压缩胶筒密封套管环空。

与此同时,桥塞内部结构自锁,张力棒(环)拉断。

座封工具随油管起出井口,桥塞牢牢卡封在井下预定位置。