《石油化工综述及PTA装置简介》共46页文档

- 格式:ppt

- 大小:4.78 MB

- 文档页数:46

pta装置工艺技术PTA(聚对苯二甲酸酯)装置工艺技术是指用来生产聚对苯二甲酸酯的工业装置和相关工艺技术。

PTA是一种重要的聚酯原料,广泛用于纺织品、塑料、瓶装饮料等领域。

以下将介绍PTA装置工艺技术的基本原理和主要工艺流程。

PTA装置工艺技术的基本原理是通过对二甲酸和苯进行酯化反应,生成对苯二甲酸二乙酯(DEP),然后对DEP进行催化氧化反应,生成聚对苯二甲酸酯(PTA)。

PTA装置工艺技术主要包括原材料准备、反应设备、分离设备和产品收集等。

首先是原材料准备。

原材料包括苯、二甲酸和催化剂等。

苯是主要原料,需要去除杂质,提高纯度。

二甲酸也需要去除杂质,以保证反应的纯度。

催化剂通常使用锌锰酸盐,可以提高氧化反应的速度和效率。

接下来是反应设备。

反应设备通常采用连续式反应釜或固定床反应器。

连续式反应釜具有较高的反应效率和较大的产量,但操作相对复杂。

固定床反应器则适用于低温反应,操作相对简单。

反应温度一般在180-200摄氏度,反应压力为3-5兆帕。

然后是分离设备。

分离设备主要用于将反应产物中的DEP和PTA分离出来。

分离设备通常包括蒸发器、分子筛、冷凝器和萃取塔等。

通过调整温度和压力等条件,可以使DEP和PTA按照不同的沸点和溶解度进行分离。

最后是产品收集。

PTA产品需要经过冷却和固化等工序后,才能变成固体颗粒状物质,方便包装和使用。

产品收集设备通常包括过滤器、离心机和干燥机等。

通过这些设备,可以将PTA产品从反应混合液中分离出来,并得到纯度较高的PTA颗粒。

总结起来,PTA装置工艺技术是将二甲酸和苯进行酯化和氧化反应得到PTA的过程。

通过合理选择原材料、合适的反应设备、有效的分离设备和高效的产品收集设备,可以实现高效、稳定和可持续的PTA生产。

PTA装置工艺技术在化工工业中具有重要的应用价值,对于促进经济发展和提高产业竞争力具有重要意义。

PTA 生产工艺综述咨询电话:(0086)571 82718253 转 773【作者:千木】【发布时间:2006/10/21 08:59:18】【字体:大中小】【关闭】精对苯二甲酸是制造聚酯纤维、薄膜、绝缘漆的重要原料,主要用于生产聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丙二醇酯(PTT)以及聚对苯二甲酸丁二醇酯(PBT),也用作染料中间体。

长期以来,我国PTA工业的发展滞后于聚酯工业的发展。

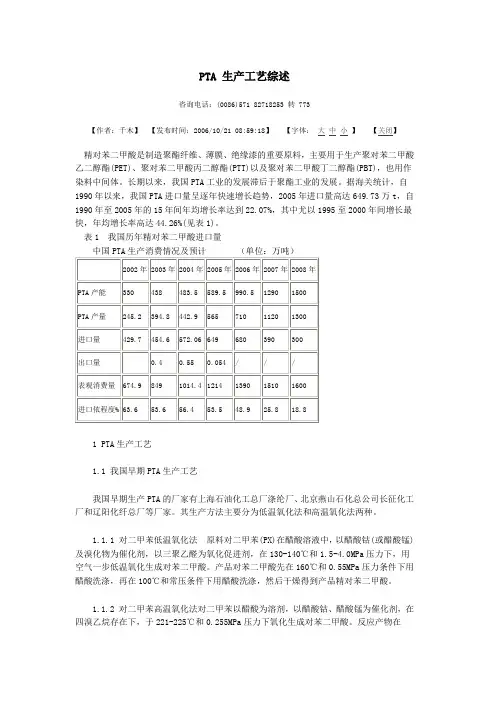

据海关统计,自1990年以来,我国PTA进口量呈逐年快速增长趋势,2005年进口量高达649.73万t,自1990年至2005年的15年间年均增长率达到22.07%,其中尤以1995至2000年间增长最快,年均增长率高达44.26%(见表1)。

表1 我国历年精对苯二甲酸进口量1 PTA生产工艺1.1 我国早期PTA生产工艺我国早期生产PTA的厂家有上海石油化工总厂涤纶厂、北京燕山石化总公司长征化工厂和辽阳化纤总厂等厂家。

其生产方法主要分为低温氧化法和高温氧化法两种。

1.1.1 对二甲苯低温氧化法原料对二甲苯(PX)在醋酸溶液中,以醋酸钴(或醋酸锰)及溴化物为催化剂,以三聚乙醛为氧化促进剂,在130-140℃和1.5-4.0MPa压力下,用空气一步低温氧化生成对苯二甲酸。

产品对苯二甲酸先在160℃和0.55MPa压力条件下用醋酸洗涤,再在100℃和常压条件下用醋酸洗涤,然后干燥得到产品精对苯二甲酸。

1.1.2 对二甲苯高温氧化法对二甲苯以醋酸为溶剂,以醋酸钴、醋酸锰为催化剂,在四溴乙烷存在下,于221-225℃和0.255MPa压力下氧化生成对苯二甲酸。

反应产物在280-290℃和6.5-7.0MPa压力下溶解于水中,成对苯二甲酸水溶液。

然后用钯/活性炭催化剂加氢处理,除去微量对羰基苯甲醛,经结晶、洗涤、干燥,得成品精对苯二甲酸。

1.2 PTA生产工艺进展1.2.1 PTA生产工艺进展概述PTA是聚酯产品的主要原料,由于聚酯工业的迅速发展,特别是采用PTA直接酯化、连续缩聚工艺实现工业化生产以来,和对苯二甲酸二甲酯(DMT)工艺路线相比,因其具有流程简短、原料消耗低、生产工艺容易控制、成本低等诸多优点,20世纪70年代以后,PTA工艺已成为聚酯工业发展之重点。

翔鹭石化PTA装置简介主要内容1.PTA产品介绍2.PTA生产原理及工艺简介;3.PTA生产装置主要设备介绍;PTA产品介绍1.1 PTA是什么?✷PTA(Pure Terephthalic Acid)是精对苯二甲酸的英文缩写。

✷常温下,PTA是白色粉状晶体,无毒、易燃,若与空气混合,在一定限度内遇火即燃烧。

✷PTA易溶于有机溶剂,不溶于酸和水1.2 PTA在产业链中的地位1.3 PTA实际应用2.PTA工艺简介工艺简述:PX以醋酸为溶剂,在Co-Mn-Br三元催化剂的共同作用下和空气中的氧气反应,再经结晶、分离、干燥等单元,得到中间产品CTA。

CTA溶于高温高压的水中,流经Pd/C固定床的反应器,进行加氢还原反应,进一步除去杂质,再经结晶、分离、干燥等单元,最后得到纤维级的PTA产品。

CTA工序主要由反应配料、氧化反应、结晶、分离、溶剂脱水、干燥、粉体输送组成。

PTA工序主要由浆料配配制、加氢、结晶、分离、干燥、粉体输送组成第二段固液分离单元进料准备单元PXPX 氧化单元氧化物结晶单元CTA 结晶单元浆化准备单元PTA 氢化单元结晶单元第一段固液分离单元PTA 干燥单元溶剂空气压缩单元气体洗涤单元触媒回收单元触媒氢气溶剂回收单元溶剂废水处理单元PTA 料仓溶剂PTA 工艺流程简介CTA PTA3. PTA生产装置主要设备介绍CTA工场关键设备设备名称位号数量PAC-1/22空气压缩机PAC-31R201-1/22氧化反应器R201-31后级反应器R2021CTA结晶器V211/V2122真空过滤机M301A~G7M3111 CTA干燥器M311B1蒸馏塔C411/C411B2PTA工场关键设备设备名称位号数量R5201加氢反应器R520B1纯化结晶器A521-A5255压力过滤机M601H/J/G/I4真空过滤机M611A/B/C/D4M6211PTA干燥器M621B13.1空压机Compressor品牌:我司的压缩机组由PAC-1/2/3三台组成,其中PAC-1/2由德国MANTurbomaschinen AG 公司制造,PAC-3由德国Siemens公司制造。

PTA设备基础知识一、恒力石化PTA装置简介恒力石化(大连)有限公司由三条年生产力为220万吨PTA的主体装置和配套辅助公用工程系统组成。

主体PTA装置由氧化和精制两个工段组成。

公用工程由空分空压、海水取水、海水淡化、水厂及循环水、除盐水、锅炉、污水处理和原料罐区等装置组成。

由于PTA生产的工艺过程包含了混合、制氢、反应、蒸发、冷凝、萃取、分离、干燥、成品包装等复杂的化学过程,在实现这些过程中有液相输送、气相输送、气液混相输送、固液浆料输送、固相粉体输送等同样十分复杂的工艺过程,加上生产过程高温高压,工艺介质强腐蚀,因此装置设备与其它化工装置相比具有显著特点。

二、PTA装置设备特点1、设备种类多设备大分类分为动设备,静设备。

动设备是指有驱动机带动的转动设备,如泵、压缩机、风机、旋转阀、干燥机、螺旋、真空过滤机、压力过滤机、薄膜蒸发器、搅拌机等等;静设备是指没有驱动机带动的非转动或移动的设备。

静设备主要是指炉类、塔类、反应设备类、储罐类、换热设备类等。

2、材质规格高动设备中,搅拌设备材质以Ti、316Ti 为主;机泵和其他转动设备材质基本选用316、304L、316L 和双相钢2205,只有少部分水泵、凝液泵、碱液泵采用的CS,HBr 系统采用的PTFE。

静设备中,容器设备一般用316L、304L、2205 或Ti 等材料;换热设备工艺介质侧多用Ti、2205、316L、304L,个别加热设备工艺介质侧用C276,料仓设备用304L,其他设备用304L、316L。

装置主要工艺管道用材基本上为304L、316L 或317L,某些关键部位用Ti 材或哈氏合金材料。

3、超大件设备多D1/2-1301 加氢反应器 6487000kgD1/2-301 氧化反应器 481000kgM1/2-1423 PTA干燥机 235000kg φ4200X34000M1/2-423 CTA干燥机285000kg φ4200X34000D1/2-601 溶剂脱水塔 328500kgD1/2-1401 第一PTA结晶器 415000kg4、国产化率高和国内其他PTA 生产装置相比,本装置设备国产化率为目前最高的。

【doc】PTA装置的选材、腐蚀与防护PTA装置的选材、腐蚀与防护综述?专论石油化工腐蚀与防护2001,18(1)-8- PTA装置的选材,腐蚀与防护余存烨上海石化股份有限公司科技开发公司(上海市200540) 摘要:概述了上海石化F'rA装置运转16年来的设备腐蚀与防护情况,并对引进装置的选材作了评价.关键词:F'rA醋酸钛不锈钢腐蚀精对苯二甲酸(m)主要作为聚酯原料,除广泛用于涤纶纤维作衣着外,尚可制造薄膜和饮料瓶等.为满足人民对合成纤维的需求,国内PTA生产能力正在不断增加:70年代末引进了燕山石化 36kt/a,上海石化225kt/a,80年代引进了扬子石化 450kt/a,济南化纤75kt/a,90年代引进了仪征化纤 250kt/a,洛阳石化225kt/a以及辽阳化纤225kt/a 等.目前国内已建成的PTA装置的生产能力已达到1.5kt/a以上.由于PTA装置的特点(高温高压,环境腐蚀性强,介质含固体颗粒等),设备大多为钛与超低碳不锈钢等材料组成.经过多年的运行,设备腐蚀问题已基本暴露.下文重点叙述上海石化PTA装置运行16年来设备的腐蚀与防护情况,以供国产化及兄弟厂借鉴.1PTA生产工艺与选材特点PTA生产工艺分为两个阶段.第一阶段为对二甲苯氧化生成粗对苯二甲酸(TA);第二阶段为 TA加氢精制生成PTA.第一阶段工艺为以高纯对二甲基苯为原料,醋酸为溶剂,醋酸钻,醋酸锰为催化剂,溴化物为促进剂分别加入到氧化反应器内,在185195?,1MPa 条件下通入空气进行氧化反应,生成纯度为98% 的TA.在该反应工艺中,醋酸浓度达到9o%, 95%,它可提高对二甲苯的分散性,从而提高TA 的转化率.醋酸盐与溴促进引发反应.70,80年代引进的装置采用四溴乙烷作促进剂,9o年代引进的装置选用极性更强的氢溴酸替代四溴乙烷. 根据阿莫柯化学公司的研究,能抵抗并胜任这样苛刻环境的最佳实用材料是钛及其合金,一般含钼不锈钢将急速侵蚀.除氧化反应器外,凡是接触温度太于105~C含溴醋酸的冷凝器,再沸器,容器及管线多采用钛材,温度小于105~C接触含溴醋酸的设备及管线多采用316L,317L不锈钢.9o年代引进的装置还采用904L与254SMO超级不锈钢.随含溴醋酸浓度的变化,而采用不同级~Jrl(含钼量不一) 的钢.个别设备与部件采用Hastelloy一276或C一丝合金.第二阶段工艺为将TA完全溶解于水并送入加氢反应器内,在280?,7MPa,0.7MPa氢分压条件下通过钯炭催化荆作用,使TA中的杂质四羧基苯甲醛与氢反应生成易溶于水的对甲基苯甲酸,分离后得到高纯(99.99%)的PTA,供聚酯生产.阿莫柯公司曾规定PTA产品中金属总含量不允许超过lovg/g.其中Fe 不允许超过2.5g,Mo,Cr, Ni,cu等不允许超过1g.故加氢反应器70,80 年代引进时均采用钛+304L+碳钢三层复合制造,.但到9o年代,阿莫柯公以便优势互补,扬长避短司认为加氢工艺环境并不像氧化单元那样苛刻,304L钢腐蚀率为0.025mm/a,在PTA产品中金属含量小于0.05Vg/g,304L完全可用作反应器内材. 而确认钼是最有害元素,故不宜用316L或含高钼台金.同时考虑钛在280?加氢反应条件下有氢脆危险,三层复合造价较高等因素,所以9o年代引进的装置,如洛阳石化与仪征化纤的加氢反应器均采用304L复合板制造,但反应器顶部的液体分配器仍选用钛材,两只热油加热的进料预热器也选用钛材.此外对接触PTA物料的设备与管线为防止腐蚀和保证产品色泽,一般均采用304L钢. PTA生产大多采用美国阿莫柯工艺,而上海石化与济南化纤采用日本三井一阿奠柯工艺.即对氧化单元作了改进,反应条件缓和,醋酸,催化荆消耗少,不易堵塞,能在最佳条件下平稳操作,技术经济较高.该工艺仅用一台大型氧化反应器,底部装有下进轴锚式刮料器,顶部设有15块波纹筛板,利用反应热进行蒸馏脱水.溶剂醋酸回收采用共沸蒸馏工艺.无二次氧化及3台结晶器,元汽提塔及其蒸馏等.加氢精制仍采用阿奠柯技术.美国阿莫柯工艺,如扬子石化分为二条生产线,各为第1期余存烨.PTA装置的选材,腐蚀与防护?9? 225kt/a;氧化反应器各为3台,共6台;反应温度较高为224qC;控制系统与相应辅助设备亦列三套, 投资大,能耗及原材料单耗较日本三井一阿莫柯工艺略高.9o年代初,中国石化总公司重大装备国产化办公室曾委托上海石化机研所与上海医工院进行过225kt./aPTA装置国产化可行性研究论证. 建议采用日本三井一阿奠柯法225kt/aPTA技术, 以上海石化VIA作样板进行国产化.2PTA装置设备腐蚀与防护上海石化PTA装置经过4年的生产于1988年 l2月完成引进装置的达标任务.从1985年投产一年大检修至今历次现场腐蚀调研及检测,笔者认为,日本三井一阿莫柯法PTA装置设备选材基本上是正确的,大部分设备没有发生严重腐蚀,没有出现较大的生产事故,但某些设备仍发生一些腐蚀与损伤.下面对lO余台曾发生腐蚀或损伤的设备与部件进行分析.2.1氧化单元(TA单元j2.1.1氧化反应器(TD一201)总高28.8m,上段内径4m,高7.95m.有l5层塔盘.为防缝隙腐蚀,该段采用一Pd合金复合钢板;下段内径5.3m,高14.8m,采用钛复合钢板. 由于钛材优良的耐蚀性,至今未发生腐蚀问题.但曾发生反应器半球形封头底部半圆钛管覆盖焊缝损伤,引起泄漏.其原因是由于搅拌器紧固螺母掉下.运转时刮伤焊缝所至.经机修厂在原半圆钛管上再覆盖焊补.使用一年后经检查有粥处裂纹,未焊透与气孔等缺陷,估计是由于只进行单面保护焊及焊前表面处理不彻底等原因造成.后经西北有色院采用铲磨去除原补焊的半圆钛管,再覆盖新的半圆钛管,进行严格的双面保护氩弧焊鲣复,情况较为理想.2.1.2第二薄膜蒸发器(TM一502) 从离心机分离出来的母液送至第一与第二薄膜蒸发器将醋酸蒸发,有机杂质浓缩成残渣,温度为220—260qC,压力0.1MPa.搅拌机采用Haste]lo.yC一276,简体用钛材制作.上下两节简体采用衬钛板唇焊缝,碳钢法兰用C型夹头紧固,因而在简体内壁形成一个环形缝隙.这样在高温,含溴,无水少氧的浓醋酸的作用下发生孔蚀型的缝隙腐蚀,促使氢化,使露于外表的钛唇焊缝开裂,多达5条大裂缝.曾用高分子材料堵漏无效,后在内壁环状缝隙部位实施氩弧焊填充钛丝,以消除漏泄,但施焊部位仍有开裂.后重新设计改进结构.采用317L 钢作简体,经运行几年内壁焊缝腐蚀,明显减薄. 由于蒸发器简体内壁受到浓缩醋酸及残渣颗粒的强列冲刷腐蚀,钛与317L均不是理想材料.建议像洛阳石化采用HastelloyC一276或仪征化纤采用 HastellorC一22.2.1.3反应器冷凝器(TE20lA)氧化反应器顶部出来的废气需经2台冷凝器冷凝,管程温度分别从174qC冷却到155qC,再从 155~C冷却到100~C.管程为钛材,壳体为碳钢.使用情况较好.但其中A台曾由于钛管口焊缝有针孔缺陷,发生含溴醋酸泄漏,使壳体严重腐蚀而更换.为了重新制造冷凝器,充分利用原有数千根钛管,对该冷凝器壳体解体,将结垢钛管进行常温 HNO3+FIF溶液酸洗.结果发现数百根钛管内表面均匀减薄,外表面因结垢程度不一发生了浮雕状腐蚀.为避免酸洗过程腐蚀设备需严格控制HF浓度与清洗时间.2.1.4醋酸蒸馏塔(rr一501)该塔用来把稀醋酸中的水分蒸馏出去,使其达到循环醋酸的浓度返回系统.塔底温度115qC,介质为90%一95%醋酸;塔顶温度9oqC,介质为水及醋酸正丁酯.共用三种材料:上部316L,中部 317L,下部钛复合钢板.317L塔段与钛复合段用法兰连结.经多年运转,该塔内壁不锈钢段一些部位有蚀L,但未构成危害,钛表面光亮,无腐蚀迹像.但塔下部气相进料口,再沸器出料口钛挡板因设计刚度不够,受气流冲击而发生疲劳开裂,后经改进,至今完好.2.1.5离心机(TM一302)共有9台沉降式螺旋卸料离心机,操作温度 105qC,常压,介质为TA,含溴醋酸及水,采用317L 材质.其中最末级三台离心机转鼓腐蚀严重,其上部呈斑坑腐蚀,面积达6o%,蚀深0.3mm.下部呈砂皮状腐蚀,面积达95%.机身内壁也有程度不一的点蚀.尤以碱洗管最严重.已成峰窝状,其中一根曾穿孔更换过.进料管也存在严重点蚀,曾用 254SM0钢制作进料管,使用后检查无明显腐蚀. 也曾用钛材制成筒体的直短管安装于离心机下部, 同时还设计制造并安装一件钛膨胀节,目前运行良好,基本解决了腐蚀与堵料问题.选用254SM0或钛材制造离心机转鼓当然可解决腐蚀问题,但由于加工困难未能实现.目前只有通过轮换使用,以提高运行寿命.2.1.6吸附塔(Tr一1131A,B)及管道石油化工腐蚀与肪护第18卷经反应冷凝后的废气要通过装填90%硅胶和 l0%恬性炭的吸附塔,以脱除水分及有机物,操作温度为160—200?.原设计采用304L,由于含有微量含溴醋酸,促使该塔腐蚀十分严重.尤其是底部构架滤网塌落,塔底蚀穿,每次大检修均需焊补衬里,曾采用254SMO底部焊衬并不太理想.近年扩容(从内径3.8m改为4.2m)后用钛材制造两台吸附塔,通过一年多运行,情况良好.吸附塔的进出口大型不锈钢管道原用304,母材点蚀严重,纵环焊缝发生晶问腐蚀与坑状腐蚀. 后改用316,腐蚀仍严重.经改进工艺后,又改回用304钢.2.1.7回转式干燥机及其螺旋输送机干燥机是把TA中的含摸醋酸及水经蒸汽间接加热,高温循环氮气逆向直接加热蒸发后由氮气带出,螺旋输送机是把湿TA连续送到干燥机迥转筒内.螺旋输送机材质为316L,运转约2年,主轴断裂.邻近处还有多条长裂缝,裂缝均发生在出料端(温度为135?),此外还出现点蚀与均匀腐蚀. 支掌杆和主轴间的焊缝腐蚀也很严重.由于存在物料对螺旋叶片的反作用力及焊接残余应力,使主轴发生应力腐蚀和腐蚀疲劳开裂,所有裂缝全部发生在焊接热影响区上.通过改进设计与焊后消除应力处理,开裂已很少发生.干燥机内径.8m,总长2215m,材料为316L,操作温度135?,在进料段有点蚀,越到出料段,不锈钢越光亮,这是物料干燥后腐蚀性减弱的缘故.2.1.8干燥机循环气鼓风机及其管道,蝶阔离心式鼓风机输送的介质为含摸醋酸的氮气, 流量3Z6ONm3/h,壳体与叶轮均用316L制作.经运转一年,发现壳体下部严重点蚀,叶轮吸气口附近有数片叶片已冲蚀殆尽,后重新焊以新的316叶片,壳体打磨补焊,第二年检修发现腐蚀更为严重, 无法检修,更换新的316L叶轮.为避免与减轻腐蚀,首先是选用了抗冲蚀更好的254Sb10钢;其次是提高进气温度,避免凝液产生,并及时排放凝液; 第三是提高雾沫分离效果,尽量减少循环氮气中含 Hr一的醋酸液滴.经采取上述措施后,情况基本改善.原设计鼓风机进出口316L钢管道(直径12英寸),使用半年,即发生大量穿孔.由于系负压操作,如空气进入系统有爆炸危险,曾用环氧玻璃钢缠绕进行堵漏与加强措施,终因穿孔太多,已全部改成钛管,使用至今.鼓风机吸排气管道上的进出口蝶阔,直径304.8mm,材料SCS14,腐蚀也很严重,全部改用钛阀,使用电好.2.1.9空压机(1?一201)及其中间冷却器多级离心式空气压缩机产生的空气是供氧化反应器需用,流量为731300Nm3/h.转子汽蚀严重, 且有结垢.另外机座下盖密封面腐蚀损坏,需经常清洗与修复.该空压机有一段,二段,三段三个大直径中间冷却器,壳程走空气,管程走冷却水,壳体304,管子316,管板采用碳钢复合304,304复合层朝向壳程侧.管板与管子胀接,再密封焊.由于密封焊的 316焊缝和未被焊缝覆盖的碳钢管板间存在电位差,使得该部位碳钢产生环状电偶腐蚀,部分密封焊缝已脱开,且已腐蚀到胀管部位.曾想用氩弧焊在管板全部堆焊316,但因积水无法施工,后采用环氧涂料覆盖全部管板,并于管箱隔板上加焊锌基或镁基牺牲阳极保护,每次检修更换与涂刷. 2.1.10四溴乙烷管道该管道介质为醋酸加四溴乙烷,原设计采用 316L,投用半年即有9处穿孔,有点蚀,也有均匀腐蚀,腐蚀率达2rmn/a.由于压力较高(原出口压为 1.8MPa),很难堵漏,对生产威胁较大,后改用钛管至今.2.2精制单元(PTA单元)2.2.1加氢反应器(PD一201)反应器容积为33.9m3,规格为~F2100mm× 8400mm,筒体为SGV49(78.5m)+304L(5.5mm)+TP28(2.2ram)--层复合,不锈钢复层的部分焊缝未被钛材覆盖而暴露于工艺介质中.内装3/4筒体高度的恬性炭钯催化剂,由氢压机来的纯氢和由预热器再经溶解器来的TA,从顶部进入,一起通过催化剂床层.反应器顶部进入管,_rA人口管等均为304L制造,管口用相应焊条堆焊.为防催化剂流失,出料口上部装有对称分布的8根带有狭缝金属网的孔管,称Johnson过滤器,由钛制成(洛阳石化用HastelloyC一276),出料管用304L. 经过多年运转,历次腐蚀调研检测发现如下问题:(1)内壁不锈钢焊缝腐蚀.每次检修时总能观察到不锈钢焊缝表面上沉积一层湖蓝色粉末,经鉴定分析是铬的氧化物,这说明不锈钢堆焊层因与钛复层邻接引起电偶腐蚀.(2)不锈钢出料管腐蚀穿孔.1987年因有700t PTA污染被迫停车,经检测发现,反应器下部出料管法兰部(与钛制Johnson过滤器连结),因电偶腐第l期余存烨P2"A装置的选材,腐蚀与肪护蚀穿孔.国外出料管用HastelloyC 一276. (3)不锈钢氢气进口管管口开裂.1993年检修时发现,反应器顶部氢气进口管管口上部开裂. 从金相检测,氢含量测定,硬度测定,证实是氢脆所致.该不锈钢堆焊层金相组织奥化体相当不稳定, 如在一定氢致应力作用下,会促使n转变为马氏体 (.用小角自砂轮打磨后,发现裂缝不深,经染色探伤未发现微裂纹,则用奥312焊条打底补焊, 再用镍基焊丝P12(含Cr21%,Mo9%,Nb2.2%,C0.01%)堆焊修复,经多年使用未发现问题. (4)钛紧固螺母氢脆.曾从反应器一只紧固 Johnson过滤器与304L出料管的钛螺母外表发现有龟裂形貌,取样分析氢量达1600t~g/g,金相观察端面有氢脆裂纹.(5)钛复层吸氢.内壁邻接不锈钢焊缝的钛复层用复膜金相检测发现H针状物,硬度测定较其它部位偏高,尤其是气相部位较严重.但用气动磨头打磨去0.1mm,未发现针状物,这说明吸氢仅表面较浅一层.钛的吸氢是由于在280.CPTA+ 环境中,钛与不锈钢连结,造成不锈钢阳极加速腐蚀与邻近的钛作为阴极吸氢.而在气相部位再加上氢分压条件,阴极析出的氢原子较难转变为氢分子逸出,几乎大部分被活性钛表面吸收,故吸氢严重.2.2.2进料预热器(PE一101D)TA料经过2台蒸汽加热预热器与2台热媒加热预热器,再经溶解器至加氢反应器.腐蚀环境最恶劣的是末台预热器,从215.C加热到280.C.一般钛管及管板l0余年来使用情况良好,但由于管箱采用304L复合,法兰密封面采用308ULC堆焊, 而隔板采用304L外包钛,在这样异种金属结构条件下造成法兰密封面与隔板邻近处严重腐蚀,蚀坑较深.经焊朴修复,不久又产生腐蚀泄漏,每年大修总要焊补.主要原因是设计不合理,若管箱采用钛复合,或隔板栗用304L而不复合钛,可能情况会有所改善.2.23加氢反应器进料调节阀该阀是典型的异金属结构.阀体与导向套为 SCS14不锈钢,阀座,I两杆为钛.经二年使用SCS14 腐蚀严重,紧固的二只316螺丝蚀完,造成钛阀座, 阀杆配合松动无法调节而停车.后通过试验证明在150~C以下时不会发生电偶腐蚀,决定将该阀移至4台进料预热器前,至今使用良好.2.2.4加氢反应器出口调节阀该阀为全钛大型锻造调节阀,日本三井石油规定:氢含量>100tag/g需经脱氢处理.由于该阀处于从6.7MPa减压到4.2MPa,钛阀如吸氢易受到冲击压造成的氢脆开裂.经4年使用后曾对阀体进行金相检测,发现有粗大针状氢化物,曾作真空退火脱氢处理.阀杆可能是Ti一3A1—2.5V钛台金. 阀杆头部采用离子氮化处理,有磨损,需修复. 2.2.5加氢反应器至第一结晶器的管道该管道采用304钢厚壁无缝管弯制成,直径 203.2mm,厚18rmn,介质为VIA,水及反应过剩的少量.温度280.C,压力6.7MPa.由于高温高流速,经二年运转发现内壁熔台线呈现沟状腐蚀,焊肉粗糙疏松,蚀深约1,3mm,母材处有大面积点蚀.日方原设计考虑冲刷减薄量较大,使用一年要更换,但实际使用4,5年才更换.据洛阳石化介绍采用HastelloyB一4,有较高的抗冲蚀性.2.2.6回转式干燥机(PM一4O4)该蒸汽加热干燥机内径~3100mm,总长28000ram,介质为VIA,操作温度135.C,常压操作, 材料用304.运转2年后,在简体中部及蒸汽管外壁发现点蚀,后因点蚀逐渐加重,及蒸汽管因粘结 VIA物料,造成垢下腐蚀与应力腐蚀开裂.经分析有浓缩的d一,cl一是上游设备使用过苛性碱而带来的,最后全部蒸汽管更换成316管,但近年又发生过蒸汽管应力腐蚀开裂.2.2.7离心机(PM一加1)离心机是分离从第五结晶器来的浓度为32% PTA浆料,操作温度151.C,操作压力0.39MPa,转速2100rpm,由304钢制造.该设备一般使用良好, 但经1O余年使用后曾发生过该机内套环整体开裂,外观失去光泽,呈铁灰色,相当脆.经分析认为是不锈钢焊缝及热影响区的晶界贫铬,发生选择性溶解,且在应力与环境中cl一的共同作用下发生应力腐蚀破裂.cI一可能是由于碱洗而带人的,且在内套环局部粘积PTA垢下而浓缩.后内套环采用稳定型奥氏体不锈钢(含焊条),经适当热处理后不再发生开裂.3PTA装置中各类材料的应用评价3.1钛及其台金上海石化PTA装置经过l6年的实际运行,工业纯钛及钛钯台金的大部分设备,尤其在185, 195.C含BT一醋酸的反应器中使用良好,表面光亮或呈各种彩色的氧化膜,未有明显的腐蚀迹象,说明抗高温含溴醋酸均匀腐蚀性能非常优异,对石油化工腐蚀与防护第l8卷280oc,6.7MPaTA溶液环境几乎没有什么腐蚀,是 PTA装置重要设备的理想结构材料.钛的缝隙腐蚀曾是威胁早期钛设备使用的主要问题,但由于 PTA装置所有法兰密封面,塔体与塔板接触处均采用了Ti—Pd合金,杜绝了缝晾腐蚀发生,因此,正是由于优质钛材能大量供应,钛大型设备制造技术 (包括焊接及复合技术,成型加工技术等)的突破, 以及钛腐蚀科学的进展,才能实现PTA工业化生产.PTA装置钛设备预期使用寿命25,30年,是投有问题的.如阿奠柯化学比利时公司最早的 PTA装置,从1969年投资至1996年报道时还在继续运行已达27年,其中的钛设备由于正确设计制造与安装,几乎没有维修的必要.由于钛设备的使用寿命长,虽然投资较高,但企业的综合效益却得到了丰厚的回报.但钛材并不是完善无缺,工业纯钛对残渣蒸发器含溴浓缩醋酸及残渣颗粒的抗冲蚀性能较差,目前设计简体与转子均应采用 HasteUoyC一276或HasteUoyC一22. 钛在高温高压TA+的环境中有吸氢致脆的危险性.但一般说来,工业纯钛在至少含有2% 水分的氢分压及温度在315oc以下不会发生氢脆. 上海石化加氢反应器十余年正常使用足以佐证,顶部钛分配器也未定期更换.发生吸氢主要是由于异金属连结处,特别是与不锈钢接触的钛部位.轧制钛板及钛管的危险性较小,吸氢仅是较浅的表面,但对锻造车制的螺母之类的吸氢脆化是严重的.根据上海石化与阿莫柯比利时公司的经验,钛设备的安全使用关键是制造的质量,特别是应注意钛的焊接.焊接时必须高度清净,完全除去尘土, 湿气与油脂,应慎重控制焊接保护气体.如两面保护,必须有合适的夹具和熟练的焊工进行焊接,严格检验焊接质量.在钛设备加工与维修时应避免铁污染,如在钛反应器内作业时,必须用木制脚手架和铺橡胶垫,而且施工者应穿胶鞋.3.2不锈钢上海石化PTA装置经过l6年运行,一些不锈钢设备腐蚀问题已暴露无遗.主要是点蚀,应力腐蚀以及与钛连结处的电偶腐蚀等.不锈钢点蚀原因是其表面氧化膜被局部破坏,316L,317L钢的含锰量为?2.0%,且有硫?003%,在表面会形成 MIlS夹杂,夹杂处最易成为点蚀的起点.而且该装置氧化单元物料中含Br一,侵蚀性很强,首先把钢表面的MnS蚀去,使氧化膜破坏,产生大蚀孔.在蚀孔内Br一进一步浓缩,点蚀就会向深处发展.而且含溴醋酸不仅会产生点蚀,也同时发生均匀腐蚀.因而危害性较大.为解决点蚀问题主要是提高材质级别,根据抗点蚀的程度可选用904L,254SM0等超级不锈钢,靠增加钼来提高氧化膜的抵抗力. 对特别苛刻的环境,只能选用钛材或镍基合金.当然也可以采用改善工艺环境等措施特别是254SMO(130Cr20Nil8Mo6.1N0.7),由于含钼较高具有相当高的抗点蚀能力,由于含N能阻止金属中间相析出.使用实践证明,在某些场合可代替钛, 可作为钛或HastelloyC一276与316L,317L之间的过渡结构材料.在精制单元,虽然Br一已基本排除,但由于工艺上需碱洗或中和需要,物料中往往带人微量 cl一,而且在不锈钢器壁上容易粘积PTA垢,这样在垢下由于a一的浓缩,会引起以点蚀为起点的应力腐蚀破裂.为此,一是提高材料级别;二是改进结构改善应力条件;三是经常清洗去除沉积的物料垢;四是选用含cl一低的NaOH,或用有机胺中和等.此外,在精制单元280"CTA介质中,钛与不锈钢连结处会发生电偶腐蚀,应在设计中改进,尽可能同一设备中采用同一种材料.如难于避免,应采用过渡层解决,如用Haynes一25合金,或采用改善工艺措施,如移到较低温度环境下使用.在精制单元,根据催化剂与产品色度等工艺要求,尽可能不用含钼不锈钢,而用304L.3.3镍基合金Hast~lloyC一276是HasteUoyC的改进型,它是含16%Mo,16%Cr,5%Fe,4%W的镍基合金.再通过降低c与Si,显着降低了碳化物与F-相析出, 可减少晶间腐蚀,应力腐蚀与缝隙腐蚀,对氧化性介质与还原性介质均具有优异的耐蚀性能,尤其是抗冲蚀性能,在PTA装置中作为残渣蒸发器的结构材料,使用良好.HasteUoyC一22是含22%Ca", 13%Mo,3%W,3%re的镍基合金,低c低si,性能有进一步改进.HastellyB一4是HasteUoyB的改进型,它含68%Ni,28%Mo,15%Fe等,低c低si,该合金主要抗强还原性介质的腐蚀,但不耐氧化性介质腐蚀,一般不宜用于氧化单元,但可用于精制单元不锈钢不耐腐蚀的场合,如加氢反应器至第一结晶器的大13径管道的高温高流速PTA物料的冲蚀环境.(收稿日期12000—03—14)。

聚丙烯酰胺装置概况装置简介:聚合物扩能工程5.2万吨/年聚丙烯酰胺装置选建在大庆炼化公司已建5.2万吨/年聚丙烯酰胺装置东北侧的预留地内,由大庆油田设计院设计,占地面积12402m2,共设8条生产线,工程公称建设规模为5.2×104t/a,每条生产线的生产能力为6500 t/a。

正常生产时,每年可生产高分子量高抗盐聚丙烯酰胺产品量为5.76×104t(含水10%),折干基为5.2×104t。

共有静设备358台,动设备370台,其他设备160台。

产品类型为超高分子量抗盐阴离子聚丙烯酰胺,外观为白色颗粒,主要用于油田三次采油驱油助剂,提高油田采收率,同时可提高油田含油污水利用率,降低开发成本,具有较好的市场前景。

装置采用CENTUM CS3000集散型控制系统,是日本横河公司最新推出的新一代开放型、网络型集散控制系统,代表着当今DCS发展的趋势。

控制方案由装置技术人员自行提出和设计,运用到生产实际,可达到控制精度要求,整套装置运行平稳,实现了生产过程的自动控制,提高生产过程的自动化水平。

工艺原理:本装置采用均聚后水解工艺是由大庆炼化公司科研中心自主开发,共分溶解、聚合反应、预研磨造粒、水解、干燥、研磨筛分、包装等7个主要工序,采用丙烯酰胺(AM)均聚成胶,经造粒后加入粒碱进行后水解的核心工艺,螺杆式预研磨机对胶体进行预切割更利于胶体的造粒,振动式流化床干燥器对产品进行两段干燥,可进一步提高产品的质量。

而先造粒后干燥的工艺顺序,使粉尘的溢出降至最低限度,主要操作和工艺控制均由DCS系统自动完成,不但降低了工人的劳动强度,而且产品质量指标控制严格,分子量可调范围较大。

聚合工序和水解工序均发生化学反应,其它工序属物理加工过程。

1)聚合过程基本原理本工艺采用丙烯酰胺单体水溶液均聚聚合方法。

丙烯酰胺单体溶液在催化剂的作用下,发生自由基聚合。

在这种特定过程中,聚合反应分为链引发、链增长、链终止三个基元反应,同时伴有链转移反应。

PTA装置概况与流程说明PTA(聚对苯二甲酸)是一种重要的化工原料,常用于合成聚酯纤维、塑料等产品。

PTA装置是指用于生产PTA的生产设备及工艺流程。

下面将详细介绍PTA装置的概况和流程说明。

1.PTA装置概况:(1)氧化单元:包括二甲苯氧化反应、水洗和脱苯等工艺装置。

(2)还原单元:包括还原、重结晶和脱水工艺装置。

(3)废气处理单元:用于处理氧化和还原过程中产生的废气。

2.PTA装置工艺流程说明:(1)原料准备:将二甲苯和空气送入反应器前进行预处理,以去除杂质和水分。

(2)氧化反应:在氧化反应器中,通过加热和添加催化剂,使二甲苯与空气发生反应,生成对苯二甲酸二甲酯(DMT)。

(3)水洗:将DMT通过水洗塔,与水进行接触,去除其中的杂质。

(4)脱苯:将DMT溶液通过蒸馏塔,加热脱除DMT中的苯,得到纯净的PTA。

(5)还原:将PTA溶液经过还原塔,添加还原剂,使PTA被还原成对苯二甲酸(PTA)。

(6)重结晶:将还原后的PTA溶液进行结晶处理,得到结晶的PTA固体颗粒。

(7)脱水:将结晶的PTA颗粒通过干燥装置进行脱水处理,以获得干燥的PTA成品。

(8)废气处理:通过废气处理装置,对氧化和还原过程中产生的废气进行处理,去除其中的污染物,以减少对环境的影响。

3.PTA装置的特点:(1)自动化程度高:PTA装置采用自动控制系统,实现对生产过程的全程控制,提高生产效率和产品质量。

(2)节能减排:PTA装置通过对废气和废水进行处理,使排放的污染物达到国家标准,减少对环境的污染。

(3)设备耐腐蚀性能好:PTA装置中的关键设备采用耐腐蚀材料制造,能够适应PTA生产中的腐蚀性介质,提高设备的使用寿命和稳定性。

(4)资源利用高效:PTA装置中的溶剂、催化剂等材料可以进行循环利用,减少资源的浪费。

总结:PTA装置通过一系列工艺步骤,将二甲苯经过氧化、水洗、脱苯、还原、重结晶和脱水等步骤转化为聚对苯二甲酸成品。

PTA装置具有自动化控制、节能减排、设备耐腐蚀和资源利用高效等特点。

PTA装置说明危险因素和防范措施-图文一、装置简介(一)装置发展及类型1.装置发展精对苯二甲酸(PTA)是关系到国民生计的衣用涤纶化纤聚酯产品的原料。

目前在我国涤纶化纤因其品质优良,是化学纤维中的首选品种,它已占整个化纤产品的76%以上。

近年来,在化学纤维中聚酯工业发展的速度最快,世界聚酯产量年增长率约为8%左右。

随着聚酯应用技术的不断发展,近十年来聚酯用途不断扩大,已延伸到聚酯薄膜、聚酯瓶、工业用聚酯以及其他新聚酯产品等领域中,其中又以工业用聚酯发展更快。

根据国内市场分析,1999年,我国聚酯生产能力达398某104t/a,PTA的需求量为344某104t/a,而产量则为169.1某104t/a,缺口达172.9某104t/a。

2001年PTA进口量达到311.7某104t。

2001年国内聚酯年生产能力已经发展到700-800某104t/a,当年产量已达611某104t,需PTA约531.6某104t,但国内PTA生产能力(包括DMT应算到PTA的产能)到2001年约为242.5某1094t/a,当年实际产量约为219.9某104t,PTA缺口达300某104t以上。

通过对国内PTA市场需求的分析预测,到2005年底我国PTA市场需求将达到597~699某104t/a。

2.生产工艺路线精对苯二甲酸(PTA)是生产聚酯(PET)的重要化工原料,当前主要的工艺路线有二条。

一种是二甲苯(P某)合并氧化合并酯化生产工艺(也叫DMT 法)。

另一种是对二甲苯(P某)直接氧化法(即DM法)生产工艺,它是以美国BP—Amoco公司、美国DuPont—ICl公司和日本三井油化公司为代表的中温氧化,加氢精制生产PTA的工艺技术。

我国较为先进的已建成投产的PTA装置(如扬子石化)多采用Amoco公司(现为英国BP公司)工艺技术。

并对经过对BP、DuPont、三井油化三家公司技术方案从技术路线、产品质量、原材料单耗、催化剂回收、公用工程单耗以及最为关键单台氧化反应器设计生产能力和设备投资状况进行反复的技术优化,同时结合70年代我国引进PTA装置30年来的发展经验,在引进、消化、吸收上所取得的成就(特别是扬子石化)基础上,成功地对老装置进行大胆的革新、改造,使装置生产能力由原来的45某10(4t/a增加到60某10(4t/a(目前可达70某10(4t/a产量)。

在石油化工生产、加工、输送、储运中常常伴随着易燃、易爆、高温、高压、深冷、有毒有害和腐蚀等危险因素,由于高温、高压、深冷能够提高生产效率,降低能源,取得更好的经济效益,石油化工的生产工艺日益向高深发展,火灾的风险也随之加大。

例如石油裂解装置内的温度高达800~900℃,生产尿素的反应压力在10MPa以上,高压聚乙烯需要在100~300MPa的压力和50~300℃的高温下才能聚合生成,乙烯生产要在~103℃的低温下才能运送和储存。

高温、高压、深冷易使设备材料损坏,金属材料发生蠕变、改变金相组织,降低机械强度,低温会使得设备材料变脆易裂。

因此事故易发、多发性、突发性和严重危害性是石油化工装置的主要特点.1987年7月8日的石化丙烯睛装置,1996年6月18日的高化苯酚丙酮装置,1996年7月19日和2002年7月23日的石化二次乙烯装置事故,以及今年9月19日的高桥精细化工厂事故,都说明了石油化工生产装置的事故多发性和危害性。

研究石油化工装置的构造特点、火灾危险性和生产过程中的工艺要求,有助于我们了解掌握石油化工装置的特征和事故发生的规律,有助于我们掌握事故处置的主动权,针对性地采取处置对策,有助于减轻或消除事故危害。

一、石油化工装置的构造特点及火灾危险性石油化工装置具有连续性、工艺过程的复杂性特特点,其装置布置高度密集,管道纵横交错,密密麻麻,让人眼花缭乱。

在错综复杂尽管石油化工装置中,我认为塔、炉、罐、槽、泵、管线是构成石油化工装置的基本要素。

因生产物料、产品工艺要求等生产要素不同,石油化工装置的工艺参数也有很大的差别。

这里重点分析以下装置:(一)蒸发与蒸馏装置蒸发与蒸馏装置是石油化工生产的重要单元,应用十分广泛,蒸发是在液体表面发性的气化现象,是石化生产中最简单的过程,一般压力不大,温度不高,相对危险性较小,蒸馏是借液体混合物中各组分沸点的不同来分离液体,将混合物分离为纯组分的操作过程。

蒸馏按操作方法分为间歇蒸馏和连续蒸馏;按压力分可分为常压蒸馏(一般蒸馏)、减压蒸馏(真空蒸馏)、加压蒸馏(高压蒸馏)、特殊蒸馏四种。