船舶建造工艺13船体装配

- 格式:pptx

- 大小:1.38 MB

- 文档页数:66

船舶修造工程施工工艺的船体制造与设备安装船舶修造工程是一个复杂而精细的过程,其中船体制造与设备安装是其中两个主要环节。

本文将深入探讨船体制造与设备安装的关键步骤和技术要点。

一、船体制造船体制造是船舶修造工程中最为基础和核心的环节之一。

在船体制造过程中,需要注意以下几个方面:1.设计方案:在船体制造前,必须根据船舶的使用要求和功能需求进行详细的设计方案,包括船舶的尺寸、结构和型号等信息。

设计方案必须符合相关的规范和标准。

2.材料选用:船体制造所使用的材料必须具备良好的强度、耐久性和耐腐蚀性能。

一般情况下,船体制造所使用的主要材料包括钢板、铝合金和复合材料等。

材料的选择要根据船舶的使用环境和条件进行合理的考虑。

3.焊接与拼装:在船体制造过程中,焊接和拼装是不可或缺的步骤。

焊接主要用于连接和固定船板和构件,保证船体的整体强度和稳定性。

拼装则是将焊接好的构件按照设计方案进行组装和安装。

4.质量控制:船体制造过程中,必须进行严格的质量控制,以确保船体的质量符合要求。

质量控制包括材料检验、焊接质量检验和舾装质量检验等。

二、设备安装设备安装是船舶修造工程中的另一个重要环节,其中包括船舶主要设备和辅助设备的安装。

1.船舶主要设备安装:船舶主要设备包括主机、发电机组、船舶舵机和锚机等。

设备的安装必须根据设备的技术要求和安装标准进行,确保设备的正常运行和使用。

2.船舶辅助设备安装:船舶辅助设备包括通风设备、给排水设备和消防设备等。

这些设备的安装通常需要根据船舶的布局和功能需求进行合理布置和连接。

3.电气设备安装:船舶的电气设备安装同样是一个重要的环节。

在电气设备安装过程中,必须严格按照电气布线图和连接要求进行,确保电气设备的正常运行和安全使用。

三、船体制造与设备安装的关联船体制造和设备安装是密切相关的,二者相辅相成。

船体制造提供了安装设备的基础和支撑,而设备安装则为船体提供了必要的功能和使用条件。

在船体制造阶段,必须考虑到设备的重量、尺寸和安装位置等因素,提前进行合理的预留和防护措施,为设备的安装提供方便条件。

![船体装配工艺规范[1]](https://uimg.taocdn.com/631ce45249d7c1c708a1284ac850ad02de8007fd.webp)

船体装配工艺规范前言1 范围本规范规定了钢质船体建造的施工前准备、人员、工艺要求和工艺流程。

本规范合用于散货船、油轮、集装箱船、储油船的船体钢结构的建造,其它船舶可参考执行。

2 规范性引用文件Q/SWS60-001.2-2003 船舶建造质量标准建造精度3 术语和定义下列术语和定义合用于本规范。

3.1 零件单个的钢板或者型材。

如:肋板、纵骨等。

3.2 部件两个或者两个以上零件装焊成的组合件。

如:带扶强材的肋板、带扶强材的平面舱壁。

3.3 分段整个船体结构为了创造方便而分解成的若干个平面或者立体的块。

而这些块又能组成一个完整的船体,这些块就叫分段。

3.4 总段将几个相邻分段组成一个较大的块,该较大块称总段。

如:上层建造总段。

3.5 小组立将两个或者两个以上零件组成的部件的生产过程。

如:拼 T 型材、肋板上装扶强材和开孔加强筋等。

3.6 中组立将部件和部件加零件组成一个较大组合件的生产过程。

如:拼装成油柜等。

3.7 大组立将零件和部件组成份段的生产过程。

3.8 总组将几个相邻分段组成一个总段的生产过程。

3.9 搭载在船坞内将分段和总段组成完整一艘船体的生产过程。

4 施工前准备 4.1 图纸资料:施工前有关图纸,零件明细表,焊接工艺和完工测量表等。

4.2 材料:施工前查对零件的材质牌号,钢板厚度,型材尺寸等应与图纸相符合。

4.3 工具:钢卷尺、线锤、水平橡皮管、油泵、花兰螺丝、铁楔、各种“马 ”、激光经 纬仪、锤、氧乙炔割炬、电焊龙头、电焊面罩、角尺、角度尺。

5 人员装配工上岗前应进行专业知识和安全知识的培训。

并且考试合格。

能明了图 纸内容和意图, 能明了下料切割后零部件上所表达的文字、 符号的内容含义。

熟 悉有关的工艺和技术文件并能按要求施工。

6 工艺要求 6.1 小组立6.1.1 小组立工艺流程:6.1.2 小组立作业标准:对合线<<构件对划线(理论线或者对合线偏移)<1.5mm~2.0mm平整度 <4mm~6mm小零件对大零件垂直度 < 2 mm必要的加强支撑焊后火工矫正焊接小零件对准大零件构件线或者对合线装配定位焊整理零件平面板架:对角线差值:6.2 中组立6.2.1 中组立工艺流程:标准L <±4mm B <±4mmL1-L2<4mm极限<±6mm <±6mm <8mm6.2.2 中组立作业标准:构件对合线(理论线或者对合线)偏移 主要平面不平度 小零件对大零件垂直度 框架四角水平 纵骨端面平面度 (两对角线中点间距)<1.5mm<4mm <2mm <±8mm <±4mm ≤2mm对 线对 合 线暂时支撑油柜6.3 大组立6.3.1 货舱双层底大组立 6.3.1.1 工艺流程:装配定位焊火工矫正 焊接平铺大部件在 胎架或者平台上小部件安装在 大部件上制胎架或者平台加暂时支撑合内底板拼板FCB焊接跟踪补漆舾装构架焊接肋板纵桁安装内底纵骨装焊构架线检验及修正外底板拼板FCB焊接交验舾装完工测量焊接完整分段大组立完成外底纵骨装焊构架线检验及修正内场平直中心外场平台区6.3.1.2 装配作业标准:分段长: L <±4m m分段宽: B <±4m m分段高: H <±3m m分段方正度:<4mm (内、外底板对角线差值)分段扭曲度:<±8mm (内底板四角水平)纵骨端平面度:<±4mm内、外底板中心线偏差<±3mm内、外底板肋位线偏差<±3mm6.3.2 货舱舭部大组立6.3.2.1 货舱舭部份段工艺流程:构件小组内底高: H ±3mm1曲面中心或者平台斜板6.3.2.2 装配作业标准分段长: L <±4m m 分段宽: B <±4m m 典型分段纵骨散装:中组立外底舷侧H2H1肘板曲型分段纵骨散装肋板框交 验完 工 测 量舾 装焊 接大 组 立 成 分 段焊 接二 片 状 分 段 组 立肋 板 肘 板 装 焊肋 骨 装 焊构 架 线 检 验 及 修 正外 傍 板 拼 板FCB 焊 接FCB 焊 接FCB 焊 接外 底 纵 骨 装 焊构 架 线 检 验 及 修 正构 架 线 检 验 及 修 正平直中心:分段小组立斜 底 纵 骨 装 焊外 底 板 拼 板斜 底 拼 板舭龙骨舭部尖顶高: H ±4mm分段方正度: (测斜板) <4mm分段扭曲度: (测斜板) <±8mm 纵骨端面度: <±4m m6.3.3 货舱顶边水舱大组立 6.3.3.1 货舱顶边水舱分段工艺流程焊 接斜 板 与 甲 板 合 拢肋 板、肘 板 装 焊斜 板 与 折 角 板 拼 装斜 板 纵 骨 装 焊焊 接斜 板 拼 板平直中心:分段小组立甲 板 纵 骨 装 焊甲 板 拼 板焊 接2顶边舱甲板6.3.3.2 装配作业标准分段长: L <±4m m 分段宽: B <±4m m 分段高: H <±4m m分段方正度: (测上甲板) <4mm 分段扭曲度: (上甲板) <±8mm 纵骨端平面: <±4m m上甲板LBBL6.4.4 舷侧分段大组立 6.4.4.1 舷侧分段工艺流程备料:小、中合拢送 来舷侧板,顶边水舱 斜板,肋板框,肋骨舷侧板平铺 在平胎架插入肋板框和顶 边水舱斜板火工 矫正焊接测量 H暂时支撑斜边舱顶板肋板框肋骨舷侧板6.4.4.2 装配作业标准分段长: L <±4mm分段宽: B <±4mm分段高: H <±4mm分段方正度: (舷侧板)< 4mm纵骨端平面:<±4mm6.4.5 机舱双层底大组立6.4.5.1 机舱双层底工艺流程焊 前 交 验构 件 安 装内 底 板 上 二 次 划 线铺 内 底 板胎 架 制 造焊 接立胎架,拼焊内底板,调中组立件假隔舱壁舷侧板舾装、盖外板、焊接6.4.5.2 装配作业标准分段长: 分段宽: 分段高:分段方正度:L <±4m mB <±4mm H <±4mm(内底板四角水平) <±8mm(加测机座内底板水平)焊 前 测 量焊 接密 性 试 验完 工 测 量 及 交 验吊胎 环架 装, 焊翻 、身 拆搁 离置舱铁 内舾 管件 件装 、焊构 件 与 外 板 焊 接外 板 安 装构件小组立6.4.6 机舱上甲板(平台甲板)大组立6.4.6.1 机舱上甲板(平台甲板)分段工艺流程:6.4.6.2 装配作业标准分段长: <±4m m 分段宽: <±4mm涂 装验 线 等 标 记 中 心 线 、肋 骨 检完 工 测 量 及 完 善舾 装构 架 焊 接焊 前 测 量吊 环 安 装 及 加 强傍 板 吊 装构 架 安 装构架 焊 接二 次 划 线构 架 安 装二 次 划 线外 板 胎 架 制 造平 台 ( 主 甲 板 胎 架 制 造平 台) ( 主 甲 板 拼 装铺 外 板 及 焊 接拼) 板 焊 接构件小组立交 验分段高: <±4m m 分段下口半宽 0~8mm 纵横舱壁垂直度 <±3mm分段两端平面 <±3mm (板和纵向构建)6.4.7 槽形横舱壁大组立 6.4.7.1 槽形舱壁分段工艺流程B 下口HB (下口)口B 上L构件小组立6.4.7.2 装配作业标准:宽度: B <±4m m高度: H <±4mm墩坐下口的直壁和斜壁距离 S <±3mm座墩下口四角水平 座墩下口直线度 直壁面中点弯曲槽形上端封扳平直度 <±4mm<3mm <8mm<3mm完工后划中心线、低位对合水线、高位对合水线。

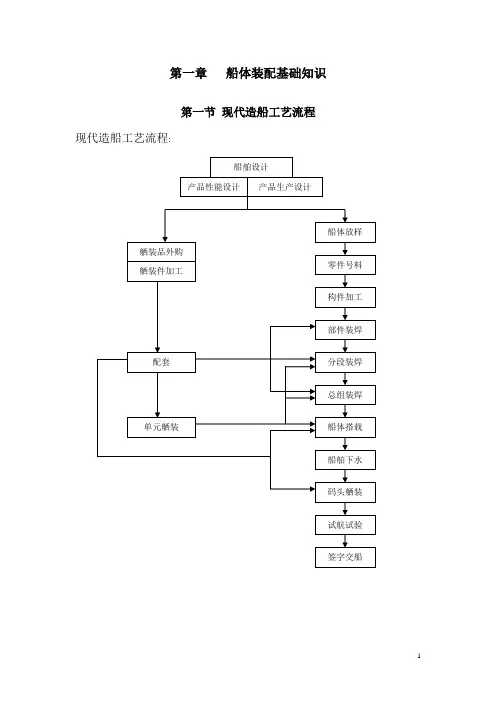

第一章船体装配基础知识第一节现代造船工艺流程现代造船工艺流程:1、船体建造的主要过程船体建造是船舶建造的主要部分,它具体包括船体放样、零件号料、构件加工、部件装焊、分段装焊、总段装焊和船体搭载以及密性试验等过程。

(1)船体放样船体放样包括船体肋骨型线的光顺,对设计图中可能产生的误差进行反复修正,并在光顺后的船体型线图上绘出各种结构线,进而确定各种船体构架的实际形状和尺寸以及制定检测手段(如制作样板、样箱)为后续工序提供施工依据。

最早的放样是实尺放样(1:1),其次是比例放样(1:N),随着计算机技术的发现与应用,放样有了质的飞跃,出现了数学放样,从而实现了放样自动化、无纸化。

(2)零件号料零件号料就是将放样中的信息反映到原材料上去,如零件的尺寸、后续工序所需的简明标记、符号和数据等。

号料的方法随着放样方法的发展而发展,与实尺放样对应的号料方法为手工号料,与比例放样的号料方法的投影号料,随着数学放样的出现,号料工作就非常简单和自动化了。

(3)构件加工构件加工是将原材料变成船体的第一步,它包括钢材预处理、构件边缘加工和构件成形加工。

从钢料堆场取出的钢材,因受扎制、搬运和存放中的种种因素的影响,钢材表面常附有氧化皮,铁锈或产生局部凹凸不平翘曲、扭曲等变形。

在号料之前,需要对钢板进行校平、除锈、喷涂车间防护底漆和烘干等作业。

现在上述作业一般在钢材预处理流水线上进行。

船体构件边缘加工包括三个内容:一是根据号料所给的信息运用切割或剪切的方法得到船体构件,二是根据焊接的技术要求对船体构件进行焊接工艺坡口加工,三是根据设计规范要求对自由边和人孔内周边进行打磨。

船体零件成形加工就是采用机械冷弯或水火热弯等方法将平直的原材料加工成船体制作所要求的空间形状。

(4)船体装焊船体装焊就是将加工后的船体构件分为部件装焊、分段装焊、总组装焊和船体搭载几个步骤组装成一座整体的过程。

它包括装配和焊接两个过程。

(5)密性试验和强度试验船体密性试验的目的是检验装焊结束后的船体舱室是否达到必要的油密或水密,强度试验是检验船体结构是否具备必要的强度。

船体部分装配工艺流程Assembling the hull of a ship is a complex process that involves various steps and techniques. 船体的装配是一个复杂的过程,涉及到各种步骤和技术。

From the initial design phase to the final assembly, each step plays a crucial role in ensuring the structural integrity and performance of the ship. 从最初的设计阶段到最终的装配,每个步骤在确保船体的结构完整性和性能方面都起着至关重要的作用。

The hull assembly process typically begins with the fabrication of individual components, including the hull plates, bulkheads, and other structural elements. 船体的装配过程通常始于制造个别元件,包括船体板、舱壁和其他结构元素。

These components are then assembled and welded together to form the basic framework of the ship's hull. 这些元件随后会被组装和焊接在一起,形成船体的基本框架。

The assembly process also involves the installation of various systems and equipment, such as the propulsion and steering systems, as well as the accommodation and other onboard facilities. 装配过程还涉及各种系统和设备的安装,例如推进和转向系统,以及住宿和其他船上设施的安装。

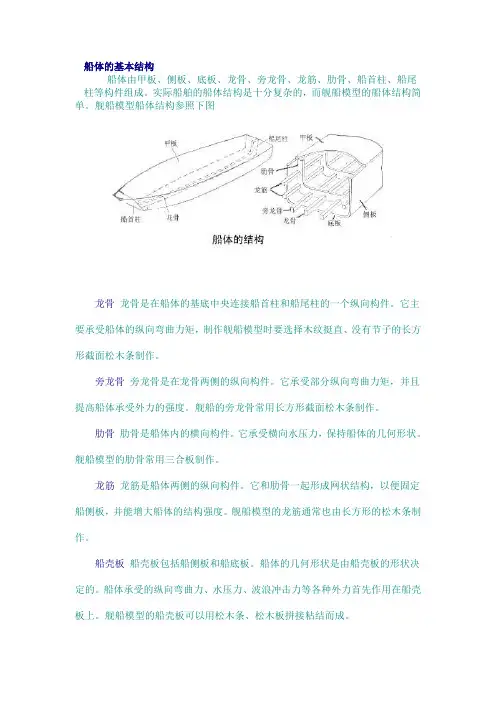

船体的基本结构船体由甲板、侧板、底板、龙骨、旁龙骨、龙筋、肋骨、船首柱、船尾柱等构件组成。

实际船舶的船体结构是十分复杂的,而舰船模型的船体结构简单。

舰船模型船体结构参照下图龙骨龙骨是在船体的基底中央连接船首柱和船尾柱的一个纵向构件。

它主要承受船体的纵向弯曲力矩,制作舰船模型时要选择木纹挺直、没有节子的长方形截面松木条制作。

旁龙骨旁龙骨是在龙骨两侧的纵向构件。

它承受部分纵向弯曲力矩,并且提高船体承受外力的强度。

舰船的旁龙骨常用长方形截面松木条制作。

肋骨肋骨是船体内的横向构件。

它承受横向水压力,保持船体的几何形状。

舰船模型的肋骨常用三合板制作。

龙筋龙筋是船体两侧的纵向构件。

它和肋骨一起形成网状结构,以便固定船侧板,并能增大船体的结构强度。

舰船模型的龙筋通常也由长方形的松木条制作。

船壳板船壳板包括船侧板和船底板。

船体的几何形状是由船壳板的形状决定的。

船体承受的纵向弯曲力、水压力、波浪冲击力等各种外力首先作用在船壳板上。

舰船模型的船壳板可以用松木条、松木板拼接粘结而成。

舭龙骨有些船体还装有舭龙骨,它是装在船侧和船底交界的一种纵向构件。

它能减弱船舶在波浪中航行时的摇摆现象。

舰船模型的舭龙骨可以用厚0.5~1毫米的铜片或铁片制作。

船首柱和船尾柱船首柱和船尾柱分别安装在船体的首端和尾部,下面同龙骨连接,它们能增强船体承受波浪冲击力和水压力,还能承受纵向碰撞和螺旋桨工作时的震动。

船体部件装配教学要求:了解船体预装配的工艺装备内容;理解船体部件装焊过程;掌握胎架设计方法。

重点: 胎架设计、部件装焊。

难点:有斜升基面的胎架设计。

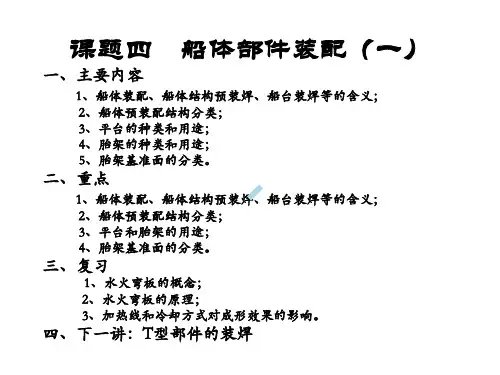

教学内容:船体装配工艺随着造船材料和连接技术的发展而变化,目前的钢质船舶焊接船体的装配过程,大致由下列4个步骤组成:1.将各个船体零件装配焊接成船体部件。

2.由船体零件和部件装配焊接成各种船体分段或总段。

3.由平面分段、曲面分段和零、部件装焊成大型立体分段或总段。

4.在船台上(或造船坞内)将分段、大型立体分段和总段组装成整个船体。

第一章读图、识图一、船体设计中的基本绘图规则1、图纸幅面出施工图样时国标规定了五种基本幅面即A0、A1、A2、A3、A4。

目前常见的图纸多以A1、A3为主文件类以A4为主。

2、图样比例 2.1船体图样在用计算机绘制时一般优先采用下表规定的比例比例种类采用的比例与实物相同11 放大的比例21、2.51 缩小的比例12、12.5、15、110、125、150、175 1100、1200、1250 2.2 比例的标注比例的标注为150、21等。

同一图样中各图形采用的比例相同则将比例标注在标题栏内各图形的比例不一致则将主要视图的比例标注在标题栏内其它图形的比例标注在各图名称线的下方。

注意图样在绘制时按11绘制打印时将根据图纸的幅面进行比例调整。

3、图样明细栏3.1 明细栏的格式明细栏放置在标题栏上方或单独放在一张图纸中其格式如下序号件号规格数量材料单件总计单件总计特殊处理附注长度mm 重量kg 其中“特殊处理”包括板加工、机加工、端部削斜等。

4、图线 4.1 图线的形式及应用范围序号名称型式宽度应用范围1 粗实线b0.41.2mm A、板材、骨材剖面简化线B、设备、部件可见轮廓线总布置图除外C、名称线2 细实线ltb/3 A、可见轮廓线B、尺寸线和尺寸界线C、型线D、基线E、引出线和指引线F、接缝线G、剖面线H、规格线 3 粗虚线 b A、不可见板材简化线不包括规定采用轨道线表示的情况4 细虚线ltb/3 A、不可见轮廓线B、不可见次要构件肋骨、横梁、纵骨、扶强材等的简化线5 粗点划线b A、可见主要构件强肋骨、舷侧纵桁、舱壁桁材等的简化线B、钢索、绳索、链索的简化线 6 细点划线ltb/3 A、中心线B、可见次要构件的简化线C、开口对角线D、转圆线E、液舱范围线F、折角线7 粗双点划线b A、不可见主要构件强肋骨、舷侧纵桁、强横梁、甲板纵桁、舱壁桁材等8 细双点划线ltb/3 A、非本图构件可见轮廓线B、假想构件可见轮廓线C、肋板边线D、工艺开口线9 轨道线b A、主船体结构图内不可见水密板材简化线肋骨型线图、分段划分图等除外密闭舱壁10 折断线ltb/3 A、构件断裂边界线11 斜栅线ltb/3 A、分段界线分段划分图除外4.2 图线粗细的选择应根据图形的大小、复杂程度及图样的类型而定。

一、胎架制作1. 适用范围:适用于所有钢质船舶的分段制作。

2. 工艺内容:制作分段的胎架主要采用支柱形式。

2.1. 制作前的准备:胎架要建在有足够承载能力的平台基础上,平台不能有下沉变形现象。

平台基础钢条面上的旧焊脚疤,必须要刨平以后方能施工。

根据胎架草图用L75x75x8角钢设置支柱,角钢应与地面的基础面焊牢,设有斜撑和纵向牵条,角钢顶部用模板与船体连接。

胎架应焊牢,确保安全。

胎架划线时应注意贴胎面高度的不同。

有线型的胎架制作前,应准备好所要建造分段的内(外)卡样板,样板在搬运和使用中必须注意避免撞击,样板应平放在平坦的地方,更不要将样板任意丢抛,要尽量保证精度不使变形,用后应妥善保存好。

准备好划线前所需的一切工具,包括:墨盒,卷尺,水平管,水平尺等。

2.2. 胎架基准面的切取与选择2.2.1. 胎架基准面的选择主要根据船体或型线的变化及施工条件的改善决定。

整个胎架的最低高度一般取1.30米,最小不得低于1.20米。

2.2.2. 正切胎架:当胎架基准面平行(或垂直)于船底基线面,同时又垂直于肋骨平面。

适用于底部分段,甲板分段和线型变化较少的舷侧分段,采用这种正切成的胎架,其制造和分段装焊,划线工作都比较简便。

2.2.3. 单斜切胎架:当肋骨线型中的肋骨级数较小的舷侧分段可采用单斜切(又名正斜切)。

2.2.4. 双斜切胎架:对艏艉曲度变化大的舷侧分段, 可采用双斜切胎架,为便于分段装焊,可适当降低胎架高度。

2.3. 胎架基准面切取的要领:2.3.1. 看分段肋骨线是水平、垂直还是倾斜。

2.3.2. 看肋骨级数的大小,级数变化小表示胎架纵向不很陡,级数变化大,表示胎架纵向有显著的斜升。

2.3.3. 尽量使胎架表面的横向倾斜度不超过15~20度,纵向倾斜不超过10度,尽量使胎架四个角度接近。

2.4. 制作胎架的原则与要求:2.4.1. 胎架要有足够的强度和刚度,以支撑分段的重量,保证装配线型。

2.4.2. 根据分段生产批量、场地面积、劳动力分配、分段建造周期、起重设备范围等因素选择适当的胎架形式和数量,并应考虑分段的船体线型与形式决定合理的胎架基面切取方法,以满足生产计划的要求,改善施工条件,扩大自动、半自动焊接的应用范围。

船体装配工艺二00五年六月目录第一章船体装配基础知识 (1第一节现代造船工艺流程 (1第二节现代施工图的识读 (3第三节船用钢材的分类、牌号、成份、性能及用途 (9 第四节船体装配与HSE管理 (13第五节船体装配质量与精度管理 (15第二章船体分段划线 (23第一节船体分段划分的目的 (23第二节船体分段划分原则 (23第三节船体分段位置的划分方法 (27第四节各类用途船舶船体分段划分的特点 (31第三章胎架 (35第一节胎架设计原则及功能 (35第二节胎架分类 (36第三节胎架基面选取及胎架基础 (37第四节胎架基面选取及胎架基础 (40第五节胎架型值生成 (46第六节胎架制造及精度 (52第七节胎架制造工艺纪律及规范 (56第四章船体零件切割及冷热加工 (57第一节切割设备 (57第二节切割原理及特点 (61第三节切割工艺技术要求 (64第四节冷加工设备 (69第五节冷加工工艺 (70第六节热加工工艺 (90第五章船体装配工具与工装 (96第一节船体装配常用工具量具及仪器 (96 第二节船体装配通用消耗性工装 (103第六章船体外板放样及展开 (106第一节船体分段编码及其含义 (106第二节船体零件编码及其含义 (108第七章船体部件及片段装配 (112第一节拼板及铺板 (112第二节部件装配 (115第三节片段装配 (118第四节金属结构装配 (122第八章船体分段装配 (126第一节船艉框架分段“AB02”分段制造装配 (126第二节基座联体底部分段(EBO2制造装配 (131第三节机舱立体分段“EG31”制造装配 (134第四节货舱区环型各分段制造 (138第五节球鼻艏分段制造 (146第六节帆缆舱分段制造 (148第七节上层建筑分段反造法装配 (150第八节船体制造工艺纪律及工艺规范 (152第九节船体分段变形控制措施 (157第十节分段吊环受力分析和设置及分段加强工艺 (159 第九章总组 (160i.概论 (160ii.机舱区域的总组 (161iii.货舱区“田”型底部总组 (166iv.货舱区“C”“D”“P”形总组 (168v.集装箱船“U”形总组和多阶形立体总组 (174vi.上层建筑整体总组 (178vii.散货船舱口围总组 (181viii.导轨架分离预装工艺 (183ix.绑扎桥总组装配 (188x.总段重心合成状态设置吊环及总段加强工艺 (190第十章船台、船坞装配 (194第一节船台、船坞搭载的生产要素 (194第二节船坞、船台格子线的划制 (206第三节船台、船坞搭载工艺网络程序设计 (208第四节基准底部分段与艏艉延伸底部分段的定位装配 (210第五节舱壁分段的定位装配 (213第六节舷侧分段定位装配 (217第七节甲板分段的定位装配 (220第八节艉立体总段的定位与装配 (222第九节艏立体总段的搭载设计 (224第十节船台、船坞水线水尺测量及划制 (227第十一节船台、船坞船体搭载变形的原因、预防措施及矫正程序 (231 第十二节船坞半船起浮状态二次定位工艺 (233第十三节舱盖定位及装配 (237第十一章船舶下水 (242第一节船舶重力式下水工艺及其特点 (242第二节船舶机械式下水 (246第三节船舶漂浮式下水工艺及其特点 (249第四节一艘半船下水工艺及其特点 (250第十二章船体建造新工艺 (256第一节精度造船工艺 (256第二节平面分段流水线工艺 (259第三节活络胎架建造曲面分段工艺 (262第四节船体快速搭载工艺 (265第五节上层建筑整体吊装工艺 (270第六节托盘管理及成品导向工艺管理 (274第十三章船舶修理 (279第一节修理船舶勘验及生产准备 (279第二节船舶受损形式和修补工艺 (282第三节受损换装的密性试验 (286第一章船体装配基础知识第一节现代造船工艺流程现代造船工艺流程:1、船体建造的主要过程船体建造是船舶建造的主要部分,它具体包括船体放样、零件号料、构件加工、部件装焊、分段装焊、总段装焊和船体搭载以及密性试验等过程。