产品表面装饰技术-咬花工艺

- 格式:docx

- 大小:18.67 KB

- 文档页数:5

咬花处理工艺我一直觉得,在制造业的世界里,有很多像魔法一样的工艺,咬花处理工艺就是其中一种。

这工艺啊,可不像表面看起来那么简单,里面的门道多得很呢。

我有个朋友叫小李,他就在一家塑料制品厂工作。

有一次我去他厂里玩,看到那些塑料制品的表面有着各种各样的花纹,有的像树叶的脉络,细腻而精致;有的像鱼鳞,一片一片整齐地排列着,那质感摸起来特别舒服。

我就好奇地问小李:“这些花纹是怎么弄上去的呀?不会是一个一个刻的吧?”小李笑着说:“哪能啊,这就是咬花处理工艺的功劳。

”咬花处理工艺,简单来说,就是在模具的表面做出想要的花纹。

这就好比是给模具穿上了一件有着特殊图案的衣服。

那这件“衣服”是怎么穿上的呢?这得从模具的准备说起。

首先要把模具清洗得干干净净,一点脏东西都不能有。

要是模具不干净,就像你画画的时候纸是脏的一样,怎么能画出好看的画呢?模具清洗好后,就要进行蚀刻处理。

蚀刻这个词听起来是不是有点高大上?其实就像是用一种特殊的“笔”在模具上画画,只不过这个“笔”是化学药剂。

那些化学药剂就像一群小小的“雕刻师”。

它们按照预定的图案,一点一点地“吃掉”模具表面的材料。

这个过程得小心翼翼的,药剂的浓度啊,蚀刻的时间啊,都得把握得刚刚好。

就像做菜放盐一样,放多了太咸,放少了没味。

我问小李:“这要是没控制好会怎么样呢?”小李皱着眉头说:“哎呀,那可就惨了。

要是药剂浓度太高或者蚀刻时间太长,那花纹可能就变得乱七八糟,完全不是想要的样子了,就像你本来想画个笑脸,结果画成了哭脸。

”等蚀刻完成后,模具就有了漂亮的花纹。

这时候就可以进行注塑或者压铸等成型工艺了。

塑料或者金属材料注入到有花纹的模具里,就像水倒进有形状的容器一样,最后出来的产品表面就带着漂亮的花纹了。

我又好奇地问小李:“那这个咬花处理工艺能做出多少种花纹啊?”小李眼睛一亮说:“那可多了去了。

只要你能设计出来的图案,基本上都能通过咬花工艺做出来。

像那种很复杂的几何图案,还有一些有艺术感的线条组合,都没问题。

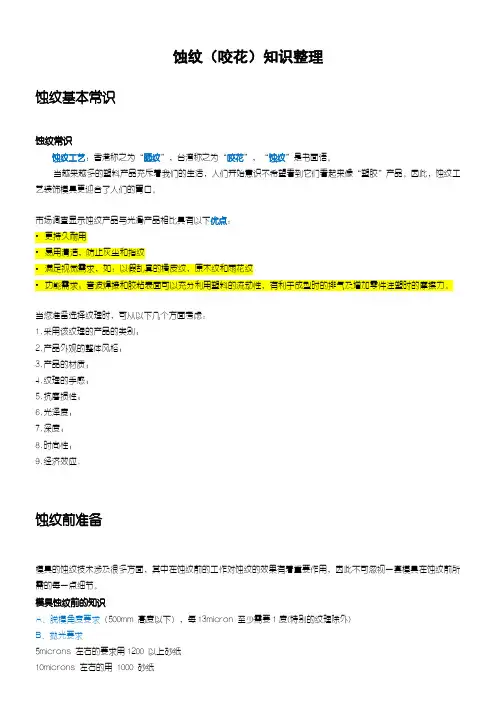

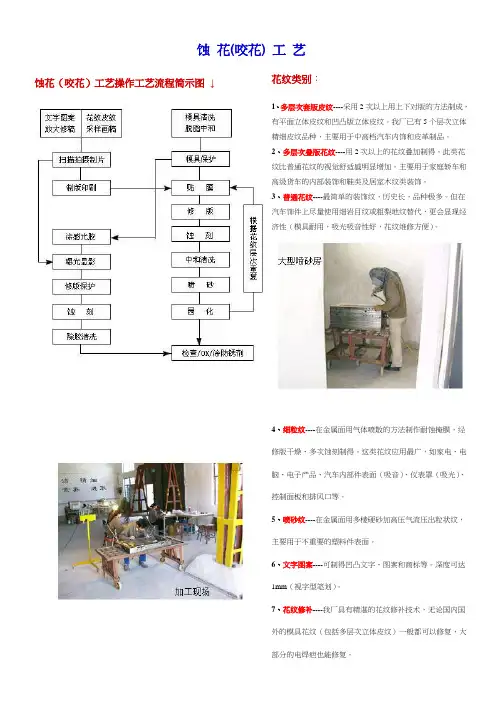

蚀花(咬花) 工艺蚀花(咬花)工艺操作工艺流程简示图↓花纹类别:1、多层次套版皮纹----采用2次以上用上下对版的方法制成,有平面立体皮纹和凹击版立体皮纹。

我厂已有5个层次立体精细皮纹品种,主要用于中高档汽车内饰和皮革制品。

2、多层次叠版花纹----用2次以上的花纹叠加制得。

此类花纹比普通花纹的视觉舒适感明显增加。

主要用于家庭轿车和高级货车的内部装饰和鞋类及居室木纹类装饰。

3、普通花纹----最简单的装饰纹,历史长,品种极多。

但在汽车饰件上尽量使用细岩目纹或粗梨地纹替代,更会显现经济性(模具耐用,吸光吸音性好,花纹维修方便)。

4、细粒纹----在金属面用气体喷散的方法制作耐蚀掩膜,经修版干燥、多次蚀刻制得。

这类花纹应用最广,如家电、电脑、电子产品、汽车内部件表面(吸音)、仪表罩(吸光)、控制面板和排风口等。

5、喷砂纹----在金属面用多棱硬砂加高压气流压出粒状纹,主要用于不重要的塑料件表面。

6、文字图案----可制得凹击文字、图案和商标等。

深度可达1mm(视字型笔划)。

7、花纹修补----我厂具有精湛的花纹修补技术,无论国内国外的模具花纹(包括多层次立体皮纹)一般都可以修复,大部分的电焊疤也能修复。

咬花MT版常用規格表( 每千分之一英寸, 拔模為1°-1.5°)模具的表面光潔度在製造模具時必須注意到在模具的不同部位,其所要求的表面加工后的光潔度也隨之改變。

而注塑時塑料所接觸到的模具表面,客戶一般都會有指定要求。

尤以注塑透明塑料的產品,表面光澤是會對產品的賣相和價值有著正面的影響。

( i ) 美國標准SPI 將模具光潔度分為12級不同標准。

每種光潔度所使用的處理材料都不同SPI標准是使用厚3/8 in,直徑1 in的H-13鋼料。

再在圓形平面上以下表所列的表面處理材料加工而成。

表面光潔度標准及加工所使用的處理材料(SPI AR-106) 單位:inch(ii) 日本標准JIS標准是將模具光潔度分為6級。

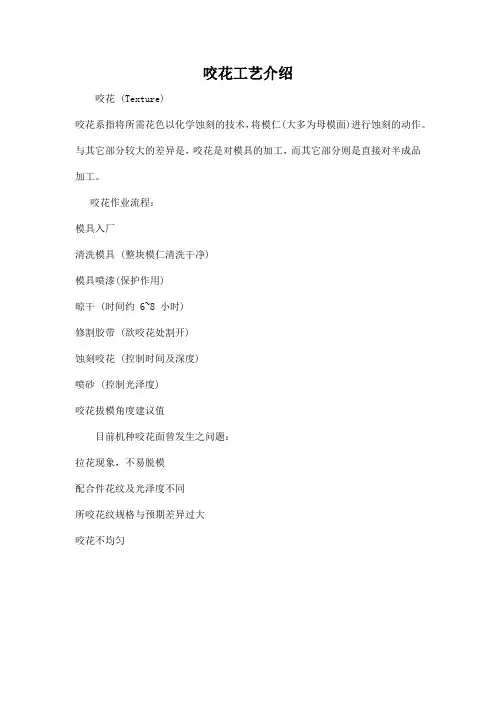

咬花工艺介绍

咬花 (Texture)

咬花系指将所需花色以化学蚀刻的技术,将模仁(大多为母模面)进行蚀刻的动作。

与其它部分较大的差异是,咬花是对模具的加工,而其它部分则是直接对半成品加工。

咬花作业流程:

模具入厂

清洗模具 (整块模仁清洗干净)

模具喷漆(保护作用)

晾干 (时间约 6~8 小时)

修割胶带 (欲咬花处割开)

蚀刻咬花 (控制时间及深度)

喷砂 (控制光泽度)

咬花拔模角度建议值

目前机种咬花面曾发生之问题:

拉花现象,不易脱模

配合件花纹及光泽度不同

所咬花纹规格与预期差异过大

咬花不均匀。

产品表面装饰技术一咬花工艺388/I鹏士2修□producttfesigTi award第一节印字若需在工程塑料的表面上印字或图案时,有以下几种方法。

一.曲面印刷.、乙、-刖言作为在塑料成型品的表面进行文字或图案的印刷方法,曲面印刷法常常被采用。

曲面印刷是指用一块柔性橡胶,将需要印刷的文字、图案印刷至含有曲面或略为凹凸面的树脂成型品的表面。

(一)曲面印刷的原理曲面印刷是先将油墨放入雕刻有文字或图案凹版,随后将文字或图案复印到曲面上,再利用曲面将文字或图案转印至成型品表面,最后通过热处理或紫外线光照射等方法使油墨固化。

曲面印刷工艺:1.成型品的脱脂2.成型品的表面处理(必要时)3.印刷4.油墨的固化处理5.涂布过多等后处理(必要时)印刷流程1. 将油墨放入凹版2.刮去过量的油墨3.挤压曲面取得油墨4. 将曲面的油墨转印到成型品的表面5.清洗曲面、版面(必要时)(二)前处理工艺要想得到美观、耐久性的印刷品,则有必要对成型品进行前处理。

前处理包括成型品表面的油脂及垃圾的清洗,以及为了改善油墨的润湿性和粘合性的表面处理。

前清洗(脱脂):采用有机溶剂清洗成型品表面渗出的油污。

因为成型品的表面易受模具防锈剂、脱模剂、人的油脂,树脂的添加剂等的污染,导致油墨开裂,降低了油墨与成型品的密接性。

特别是当出现印刷不均匀问题时,则表明成型品表面受污染的可能性极高。

表面处理:绝大多数的合成树脂与油墨的密接性不如金属和纸。

为此有必要对成型品的表面进行适性处理。

特别是“夺钢”,必须事先采用电晕放电处理方法对表面进行处理。

(三)油墨固化处理在多数情况下,采用某些方法使油墨固化。

特别是工程塑料,为了防止受油或溶剂等的污染,仅靠单纯的干燥不能得到良好的印刷效果。

为此,使用反应性的油墨可以提高树脂与油墨的密接性。

硬化处理方法则有热硬化处理与UV硬化处理二种。

无任采用何种方法,都利用了油墨的化学反应性能,请务必选用合适的油墨热固化处理:将印刷后的成型品放入恒温槽,使印刷品被远红外线照射或热风加热,因热反应使油墨固化。

塑料表面咬花工艺哎呀,说起塑料表面咬花工艺,这事儿可真不是一两句能说清的。

你知道的,这玩意儿听起来挺高大上,其实就是给塑料表面弄点花样,让它看起来不那么单调,有点艺术感。

记得有一次,我去了一个塑料制品厂,那地方可真是大开眼界。

一进去,就能看到一排排的机器,轰隆隆地响个不停。

我跟着一个老师傅,他带我参观了整个咬花工艺的过程。

首先,他们得把那些塑料原料,就是那些看起来像泡沫一样的颗粒,放进一个大机器里。

那个机器就像个大锅炉,能把塑料颗粒熔化成液体。

老师傅说,这温度得控制得刚刚好,太高了塑料就烧焦了,太低了又熔化不了。

我看着那机器,心想这玩意儿可真不是随便谁都能操作的。

熔化后的塑料液体,就被输送到下一个环节。

这里,工人们会把液体注入模具里。

模具里头刻着各种各样的花纹,有的是小花,有的是波浪线,还有的是抽象图案。

老师傅说,这些模具可值钱了,一个不小心弄坏了,那损失可就大了。

等塑料冷却凝固后,就到了我最期待的环节——咬花。

这个环节,工人们会用一种特殊的机器,有点像是电动的砂纸,但是比砂纸精细多了。

他们把机器放在塑料表面,慢慢地磨啊磨,直到那些花纹都显露出来。

我看着那些塑料制品,从平平无奇变得有了立体感,心里那个激动啊。

老师傅还给我展示了一些成品,有的塑料盒子表面是一朵朵盛开的小花,有的则是波浪纹,摸起来手感特别好。

他说,这些塑料制品,别看它们不起眼,其实在生活中用处可大了。

比如那些装食物的盒子,表面有了花纹,不仅好看,还防滑。

最后,我离开工厂的时候,老师傅还送了我一个塑料盒子,上面有着精致的小花图案。

我拿回家,放在厨房里,每次看到它,都会想起那天在工厂的经历。

这塑料表面咬花工艺,虽然听起来挺技术性的,但其实它就在我们身边,给我们的生活增添了不少色彩。

你看,这塑料表面咬花工艺,不就是生活中的小确幸吗?虽然它不是什么惊天动地的大事,但正是这些小细节,让我们的生活更加丰富多彩。

下次你看到那些有着漂亮花纹的塑料制品,不妨想想,这背后可是有着不少工艺和心思呢。

鞋模咬花工艺流程全文共四篇示例,供读者参考第一篇示例:鞋模咬花工艺是一种传统手工艺,通过手工工艺将花纹、图案、字母等咬在皮革或织物上,形成独特的装饰效果。

这种工艺流程繁琐复杂,需要经验丰富的工匠来完成。

下面我们就来详细了解一下鞋模咬花工艺的流程。

第一步:设计图案鞋模咬花工艺的第一步是设计图案。

设计师会根据客户的需求和市场趋势进行图案设计,包括花纹、图案和字母等。

设计师要充分考虑材料和工艺的特点,确定图案的大小、形状和颜色。

设计师设计好图案后,会将图案按比例制作成模板,以便后续的工艺制作。

第二步:准备材料在进行鞋模咬花工艺之前,需要准备好所需的材料,包括皮革、织物、花边等。

材料的选择要符合设计要求,质量要保证。

还需要准备好工具和设备,如咬花机、刀具、咬花板等。

这些工具和设备是完成咬花工艺的必备条件。

第三步:咬花咬花是鞋模咬花工艺的关键步骤。

工匠将设计好的模板放在皮革或织物上,用特制的咬花刀刻出图案,然后用咬花机将图案咬出来。

咬花的过程需要技巧和耐心,每一刀都要准确无误,以确保咬花效果的完美。

经验丰富的工匠可以根据图案的复杂程度和材料的特性调整咬花的力度和深度,使图案更加精细逼真。

第四步:上色完成咬花后,需要进行上色处理。

根据设计要求,工匠会选择合适的颜料和工艺来进行上色。

常用的上色工艺有手工涂色、喷涂、擦拭等。

工匠要注意控制上色的均匀度和深浅度,以保证图案的色彩鲜艳且持久。

还要注意制作不同质地和颜色的皮革时要选用不同的上色方法和颜料,以确保上色效果的质量和一致性。

第五步:烘干上色完成后,需要进行烘干处理。

烘干的目的是让颜料彻底干透,防止色彩渗透和模糊。

烘干的温度和时间要根据材料和颜料的特性来确定,一般在40-60摄氏度的恒温箱中进行。

烘干过程中要保持通风良好,防止颜料气味刺激工匠的呼吸道,同时避免温度过高导致材料变形或色彩褪色。

第六步:涂蜡烘干完成后,需要进行涂蜡处理。

涂蜡的目的是增加皮革的光泽度和柔软度,同时保护图案免受外界环境的侵蚀。

金属表面手工纹理加工是一种艺术和工艺的结合,旨在通过手工技巧在金属表面创造出独特的纹理和装饰效果。

以下是一些常见的金属表面手工纹理加工方法:1. 压花(咬花):使用压花机或手工模具在金属板上施加压力,形成凹凸的图案。

这种方法适用于大面积的装饰纹理,如工具把手、装饰板等。

2. 拉丝:通过研磨或机械拉丝设备在金属表面形成线纹,产生丝绸般的光泽效果。

拉丝可以是直纹、乱纹、螺纹、波纹等多种形式。

3. 喷砂:使用高速砂流冲击金属表面,去除表面的氧化层和不平整,同时形成粗糙的表面纹理。

喷砂可以增强金属的耐磨性和抗腐蚀性。

4. 蚀刻:利用化学腐蚀剂在金属表面蚀刻出精细的图案。

这种方法适用于制作复杂的装饰图案和文字。

5. 光刻:通过照相手段制作抗蚀膜像,保护金属表面,然后使用化学腐蚀剂进行腐蚀,形成所需的纹理。

光刻适用于精细的图案制作。

6. 电镀:在金属表面电镀一层或多层其他金属,以改变其外观和性能。

电镀可以增加金属的光泽度、耐磨性和耐腐蚀性。

7. 锤打:使用锤子在金属表面手工敲击,形成锤痕纹理。

这种方法适用于制作具有手工感和原始美感的金属艺术品。

8. 雕刻:使用雕刻工具在金属表面刻画出精细的图案。

雕刻可以是浮雕、阴刻或阳刻,适用于制作具有艺术价值的金属装饰品。

9. 锻造:在金属加热至一定温度后,通过手工锻造改变其形状和纹理。

锻造可以创造出独特的肌理和形态。

10. 焊接:使用焊接技术在金属表面添加装饰性焊缝,形成特殊的纹理效果。

这些手工纹理加工方法不仅能够提升金属产品的美观度,还能增加其功能性,如提高握感、防滑等。

在实际应用中,可以根据设计需求和金属材质选择合适的加工方法。

模具咬花工艺一、咬花的目的增进塑料零件的外观质感。

使产品呈现多变化或全新的设计。

二、咬花:最浅的咬花深度是2umm,常被使用在压克力的表示窗,防止光线乱射及防止反射等加工处理。

最深的咬花是3mm,仿大理石,常被用在浴室的磁砖。

所谓良好的咬花是:1、与设计相调和。

2、付于价值感。

3、均等划一的加工。

4、不易损伤商品本身-GTYPE的喷砂,梨地,皮纹。

5、成形寿命长--1.皮纹2.梨地3.喷砂。

6、价廉,交货快--1.喷砂2.梨地3.皮纹。

7、维修简单-----1.喷砂2.梨地3.皮纹。

1、喷砂(HN20-23,1000-1017,No.1-12HN3000-3013)加工:一日-三日特征:1.交货期短2.维修简单3.价格较便宜4.可取得细致均匀图样注意点:耐久性短:细砂5000--10000射次中砂20000--50000射次粗砂50000--100000射次*树脂过硬及模具硬度低则寿命会短加工:一日-四日特征:1、交货期短;2、可取得中程度且均匀的图样。

3、比喷砂可多一倍的耐性,100000--200000射次。

4、粗纹可隐藏睆接线和凹陷。

注意点:耐久性比皮纹低,复杂且深窄形状会形成花纹不均加工:四日---七日特征:1、具耐久性:100,000-500,000射次;2、不易破坏制品注意点:1、加工时间长;2、价格偏高.维修:1、可以做部份修理,但100%的修理不可能。

2、生锈,瓦斯烧灼,只须做表面处理既可.4、线(No.1-12),柄(No.1-27),木纹(No.1-8)加工:三日---五日注意点:无法做三次元曲面的加工,连修理也不行.维修:生锈,瓦斯烧灼,只须做表面处理既可.四、慎选模具材料与制造方法1、市售的模具用钢,构造精密的金属,系结顺利的完成。

硬度较高的被视为良品。

2、有关配件方面最好是使用相同的材质。

为增加其快削性而使用硫黄会导致影响加工工程,形成偏析,咬花面成为线条状。

3、在模具的机械加工工程方面,要加工咬花的面如给予不均等热度会影响咬花加工,请注意使用锐利的刀具。

模具咬花发展历程

模具咬花的发展历程如下:

咬花技术最初是为了掩饰成形品上的缺陷,随后逐渐发展为提高商品价值,随着技术的不断进步和应用需求的提升,咬花技术进入了更高度的意匠设计时代,并应用复合花纹。

随着对产品质量要求的提高,立体花纹的应用使得产品进入了更高质量的时代。

咬花加工的主要目的是为了使产品表面更具美感和质感,同时提高产品的防滑性和耐磨性。

在模具制造过程中,咬花加工通常是在模具表面进行,通过对模具表面进行特殊的处理,使其呈现出不同的花纹和纹理,从而在产品表面形成相应的外观效果。

随着科技的不断进步和市场的不断变化,模具咬花技术也在不断创新和发展。

未来,随着新材料、新工艺和新技术的不断涌现,模具咬花技术将会更加成熟和完善,为产品的外观设计和质量提升提供更加优秀的解决方案。

此外,模具咬花技术的发展还受到市场需求、制造成本、加工效率等多方面因素的影响。

因此,在未来的发展中,需要综合考虑各种因素,推动模具咬花技术的不断创新和发展,以满足市场的不断变化和需求。

产品结构设计·咬花⼯艺整理介绍咬花的定义咬花是指将所需花⾊以化学蚀刻的技术,将模仁(⼤多为母模⾯)进⾏蚀刻的动作。

与其他表⾯处理较⼤的差异是:咬花是对模具的加⼯,⽽其他部分则是直接对半成品加⼯。

咬花除了产⽣外观质感的变化以提升产品的视觉与触觉等感性特质之外,也具有功能性的⽤途,⽐如可以防滑、可以增加更多的表⾯积(如果产品需要散热的话),有时候在产品的内侧咬花,还可以帮助模具抓住塑胶成品,让⽣产时的脱模更加顺利。

咬花的⽬的增进塑料零件的外观质感,使产品呈现多变化或全新的设计,最浅的咬花深度是2umm,常被使⽤在压克⼒的表⽰窗,防⽌光线乱射及防⽌反射等加⼯处理.最深的咬花是3mm,仿⼤理⽯,常被⽤在浴室的磁砖。

咬花的种类⼀般咬花⼚业务范围:1. 多层次套版⽪纹:采⽤2次以上上下对版的⽅法制成,有平⾯⽴体⽪纹和凹凸版⽴体⽪纹。

2. 多层次叠版花纹:⽤2次以上的花纹叠加制得。

⽐普通花纹的视觉舒适感明显增加。

主要⽤于家庭轿车和⾼级货车的内部装饰和鞋类及居室⽊纹类装饰。

3. 普通花纹:最简单的装饰纹,在汽车饰件上尽量使⽤细岩⽬纹或粗梨地纹替代,更会显现经济性(模具耐⽤,吸光吸⾳性好,花纹维修⽅便)。

4. 细粒纹:在⾦属⾯⽤⽓体喷散的⽅法制作耐蚀掩膜,经修版⼲燥、多次蚀刻制得。

应⽤最⼴,如家电、PC、电⼦产品、汽车内部件(吸⾳)、仪表罩(吸光)、控制⾯板和排风⼝等。

5. 喷砂纹:在⾦属⾯⽤多棱硬砂加⾼压⽓流压出粒状纹,主要⽤于不重要的塑料件表⾯。

6. ⽂字图案:可制得凹凸⽂字、图案和商标等。

深度可达1mm(视字型笔划)。

7、花纹修补--模具花纹(包括多层次⽴体⽪纹)修复、电焊疤修复。

梨地花纹⽪⾰纹⼏何图案指的是⼀般塑胶上常见如⽑玻璃般的均匀粗糙⾯,由于其质感有如梨⼦⽪般具有细⼩颗粒,因⽽得名试图模拟⽪⾰表⾯的肌理,常搭配PU等软质塑料,应⽤于汽车⽅向盘与内装饰板利⽤简单形状的重复排列,以产⽣视觉上的韵律咬花的规格MOLD-TECH咬花制作参考数据附IBM咬花制作参考数据NIHON ETCHING 咬花制作参考资料咬花制作参考资料(ACER)SPI抛光规格VDI 3400放电纹与咬花⽐较咬花⼯艺流程先进⾏模具清洁,接着对于不需要咬花的区域做贴封保护,之后将花纹转印⾄模具表⾯,然后将模具浸⼊化学药剂进⾏蚀刻(有转印花纹的部份不会被蚀刻),最后再以喷砂的⽅式去除残留化学物质并进⾏光泽调整。

精心整理模具咬花工艺一、咬花的目的增进塑料零件的外观质感。

使产品呈现多变化或全新的设计。

二、咬花:三、各类花纹之比较1、喷砂(HN20-23,1000-1017,No.1-12HN3000-3013)加工:一日-三日特征:1.交货期短2.维修简单3.价格较便宜4.可取得细致均匀图样注意点:耐久性短:细砂5000--10000射次维修:与喷砂同3、皮纹(HN423-441,608-631,4000-4055,NO.1--181) 加工:四日---七日特征:1、具耐久性:100,000-500,000射次;2、不易破坏制品注意点:1、加工时间长;2、价格偏高.维修:1、可以做部份修理,但100%的修理不可能。

2、生锈,瓦斯烧灼,只须做表面处理既可.4、线(No.1-12),柄(No.1-27),木纹(No.1-8)四、慎选模具材料与制造方法1、市售的模具用钢,构造精密的金属,系结顺利的完成。

硬度较高的被视为良品。

2、有关配件方面最好是使用相同的材质。

为增加其快削性而使用硫黄会导致影响加工工程,形成偏析,咬花面成为线条状。

3、在模具的机械加工工程方面,要加工咬花的面如给予不均等热度会影响咬花加工,请注意使用锐利的刀具。

液,不在药物上产生反应的放电层其所留的光泽,容易以肉眼分辨出来。

7、SUS系列不锈钢的STAVAX,PD555,420等,在热处理之后几乎尺寸不变,等模具加工完之后再热处理,磨剩的放电层也会软化变成与母材同硬度,便可咬花。

五、塑料与咬花深度1、脱模度预留0.5度或0.005 mm深/安全量。

2、toleranceis+/-0.0025mm(HommelTesterT1000精密测试)。

窒化处理窒化处理为在钢材表面上,形成化含物(e层)增加其耐磨性。

析质硬化系的光泽度重现。

上记之脱窒处理不会影响到硬化层之硬度所以耐磨性不变。

蚀刻技术对模具之应用一蚀刻技术利用对金属表面的侵蚀作用,从金属表面去除金属的处理技术。

产品表面装饰技术-咬花工艺

第一节印字

若需在工程塑料的表面上印字或图案时,有以下几种方法。

一.曲面印刷

、/一

前言作为在塑料成型品的表面进行文字或图案的印刷方法,曲面印刷法常常被采用。

曲面印刷是指用一块柔性橡胶,将需要印刷的文字、图案印刷至含有曲面或略为凹凸面的树脂成型品的表面。

(一)曲面印刷的原理

曲面印刷是先将油墨放入雕刻有文字或图案凹版内,随后将文字或图案复印到曲面上,再利用曲面将文字或图案转印至成型品表面,最后通过热处理或紫外线光照射等方法使油墨固化。

曲面印刷工艺:

1. 成型品的脱脂

2. 成型品的表面处理(必要时)

3. 印刷

4. 油墨的固化处理

5. 涂布过多等后处理(必要时)

印刷流程

1. 将油墨放入凹版内

2. 刮去过量的油墨

3. 挤压曲面取得油墨

4. 将曲面的油墨转印到成型品的表面

5. 清洗曲面、版面(必要时)

(二)前处理工艺

要想得到美观、耐久性的印刷品,则有必要对成型品进行前处理。

前处理包括成型品表面的油脂及垃圾的清洗,以及为了改善油墨的润湿性和粘合性的表面处理。

前清洗(脱脂):

采用有机溶剂清洗成型品表面渗出的油污。

因为成型品的表面易受模具防锈剂、脱模剂、人的油脂,树脂的添加剂等的污染,导致油墨开裂,降低了油墨与成型品的密接性。

特别是当出现印刷不均匀问题时,则表明成型品表面受污染的可能性极高。

表面处理:

绝大多数的合成树脂与油墨的密接性不如金属和纸。

为此有必要对成型品的表面进行适性处理

特别是“夺钢”,必须事先采用电晕放电处理方法对表面进行处理。

(三)油墨固化处理在多数情况下,采用某些方法使油墨固化。

特别是工程塑料,为了防止受油或溶剂等的污染,仅

靠单纯的干燥不能得到良好的印刷效果。

为此,使用反应性的油墨可以提高树脂与油墨的密接性。

硬化处理方法则有热硬化处理与UV硬化处理二种。

无任采用何种方法,都利用了油墨的化学反应性能,请务必选用合适的油墨

热固化处理:

将印刷后的成型品放入恒温槽内,使印刷品被远红外线照射或热风加热,因热反应使油墨固化。

通常温度控制在60〜100C左右,有时温度也会达到150C左右。

一般来说,固化的温度高,则可得到良好的印刷效果。

但是,承印物为塑料成型品时,如果采用高温处理的话,则会引起成型品的收缩及变形。

此外,印刷后干燥不充分的话,加热会造成溶剂起泡。

UV固化处理:

被印刷的成型品在特定波长的紫外线(UV照射下,利用光化学反应使油墨固化的方法。

(四)后处理工艺

为了提高印刷品的耐久性,有时会实施表面涂布等后处理。

表面涂布方法,一般以涂布热固化性或UV固化性的透明涂布液最为常见。

二.丝网印刷

三.渗透印刷

由于渗透印刷是采用具有升华性能的特殊油墨,使油墨渗透到成型品内部的印刷方法,故比较适用于有耐磨损要求的场合。

由于采用的是特殊的油墨,所以在转印方法上没有问题。

转印方法可分为直接法及热转印法二种。

无任采用何种方法,印刷后通过加热处理使油墨渗透至成型品内部30〜50卩

1 .选择油墨

升华性油墨与一般油墨不同,且在种类与颜色上均受限制,目前仅有黑、红、黄、蓝四种颜色。

但没有白色,请务必注意。

2. 转印方法及工艺

a) 直接法

象曲面印刷一样,采用普通的油墨及印刷方法。

加热后使其冷却,并必须用溶剂清洗表面上过多的油墨。

各材料的加热时间如下:

夺钢:150 、5 分钟左右

Duranex :150 、10 分钟左右

Fortron .Vectra :无使用范例

b) 热转印法

事先用升华性油墨将图案印刷于特殊的离型纸上,而后再将图案转印到塑料薄膜上,印刷图案在离型纸的印刷时已被确定,这时还可以使用彩印。

将离型纸粘贴在印刷表面后,于纸面上加热并适当加压,离型纸上的染料会渗透至成型品的内部。

四.蚀刻印刷

五.电化铝烫印

、/一

前言

电化铝烫印是利用专用箔,在一定的温度下将文字及图案转印到塑料制品的表面。

其优点在于该方法不需要对表面进行处理,使用简单的装置即可进行彩印。

此外,还可以印刷出具有金、银等金属光泽的制品。

其缺点是印刷品不耐磨损,且树脂与箔的相溶性会影响其的印刷适性。

1. 电化铝烫印方法

适用于成型品形状的电化铝烫印方法有以下二种。

A 模压印:

利用热的模版将箔压印在成型品光洁的表面上( 平面、曲面),从而得到精美的文字及图案的方法。

如图所示,将金属模版放在电热板上加热后使箔转移到成型品的表面。

模印所用材料为不因加热而被氧化且热传导性较大的金属材料。

标准的模压印条件如下:

热板温度夺钢160〜180

Dura nex 180 〜220

压力0.39 〜0.58Mpa

加压时间0.6 〜1.0 秒

B 橡胶压印

由橡胶等所制成的箔加热后压印至凸面的方法。

如图所示,将耐热橡胶板(硅胶)贴在加热板上,加热后将箔转印到成型品表面。

在选用橡胶压印时,必须对箔的种类、压箔条件进行选择。

此外,由于与箔相接触部分是选用热传导性较低的橡胶,故电热板的设定温度要高于模压印,一般为230〜240C左右。

我们必须依照不同的模压材料相应地提高温度。

在对凸部进行电化铝烫印时,对温度、加压条件的控制比较困难,有时不一定能得到精美的制品。

为此,用铝箔来替代橡胶箔是一种比较有效的方法。

所以,在对凸部进行电化铝烫印,必须做好充分讨论。

电化铝烫所用的专用箔

电化铝烫所用的专用箔,通常是有不同种材料叠加组成的。

目前箔的种类繁多,请根据自行需求向箔的生产厂家提出谘询。