实验--FX3U-PLC控制变频器

- 格式:docx

- 大小:887.43 KB

- 文档页数:8

2019年6月第15卷 第2期Jun. 2019Vol.15 No.2浙江国际海运职业技术学院学报JOURNAL OF ZHEJIANG INTERNATIONAL MARITIME COLLEGE作者简介:苗家明 (1990-),男,浙江舟山人,教师。

基于FX3U-3A-ADP 模块对变频器模拟量控制的解决方案苗家明(浙江国际海运职业技术学院,浙江舟山 316021)摘 要:随着变频器在现代生产生活中的广泛应用,变频器与各智能设备的连接方式也越来越丰富,通过模拟量模块实现PLC 对变频器的控制已经成为变频器实现无极调速的一种主要手段。

文章从硬件连接、参数定义设置和程序编制方法三个层面,阐述FX3U-3A-ADP 模块与FR-E740变频器的应用,给出了一个三菱FX3U 可编程控制器电压模拟量控制三相异步电动机运行的案例。

关键词:模拟量控制;PLC 控制;变频器中图分类号:TM921 文献标志码:AInverter Analog Control Solutions Based on FX3U-3A-ADP ModuleMiao Jiaming(Zhejiang International Maritime College, Zhoushan,316021,China)Abstract: With the wide application of inverter in modern production life, there are more and more ways for connecting the inverters and the intelligent devices. It has become a main method for inverter to realize stepless speed regulation to realize PLC control by analog module. This paper expounds the application of FX3U-3A-ADP module and FR-E740 inverter from three aspects: hardware connection, parameter definition and setting and programming method. It also presents a case of Mitsubishi FX3U programmable controller voltage analog quantity to control the operation of a three-phase asynchronous motor.Key words: analog control; PLC control; inverter 0 引言为了满足对温度、液位、压力等模拟量控制的需求,PLC 必须从简单的开关量控制方式转为数字量控制。

三菱PLC控制变频器你有几种方法?一、三菱PLC的开关量信号控制三菱变频器三菱PLC(mr型或mt型)的输出点、com点直接与变频器的stf(正转启动)、rh(高速)、rm(中速)、rl(低速)、输入端sg等端口分别相连。

三菱PLC可以通过程序控制变频器的启动、停止、复位;也可以控制变频器高速、中速、低速端子的不同组合实现多段速度运行。

但是,因为它是采用开关量来实施控制的,其调速曲线不是一条连续平滑的曲线,也无法实现精细的速度调节。

这种开关量控制方法,其调速精度无法与采用扩展存储器通讯控制的相比。

二、三菱PLC的模拟量信号控制变频器硬件:fx1n型、fx2n型PLC主机,配置1路简易型的fx1n-1da-bd扩展模拟量输出板;或模拟量输入输出混合模块fx0n-3a;或两路输出的fx2n-2da;或四路输出的fx2n-4da模块等。

优点:PLC程序编制简单方便,调速曲线平滑连续、工作稳定。

缺点:在大规模生产线中,控制电缆较长,尤其是da模块采用电压信号输出时,线路有较大的电压降,影响了系统的稳定性和可靠性。

另外,从经济角度考虑,如控制8台变频器,需要2块三菱plc-fx2n-4da模块,其造价是采用扩展存储器通讯控制的5~7倍。

三、PLC采用rs-485无协议通讯方法控制三菱变频器这是使用得最为普遍的一种方法,PLC采用rs串行通讯指令编程。

优点:硬件简单、造价最低,可控制32台变频器。

四、PLC采用rs-485的modbus-rtu通讯方法控制变频器新型三菱f700系列变频器使用rs-485端子利用modbus-rtu协议与PLC进行通讯。

优点:modbus通讯方式的PLC编程比rs-485无协议方式要简单便捷。

缺点:PLC编程工作量仍然较大。

五、三菱PLC采用现场总线方式控制变频器三菱变频器可内置各种类型的通讯选件,如用于cc-link现场总线的fr-a5nc选件;用于profibus dp现场总线的fr-a5ap(a)选件;用于devicenet现场总线的fr-a5nd选件等等。

三菱PLC(FX3U)与两台三菱变频器的通讯一、任务目的1、掌握变频器的RS485通讯原理2、掌握PLC的RS485通讯原理3、掌握PLC结合触摸屏进行控制技术二、任务实施的设备仪器①变频器D700 2台;②PLC(FX3U)1台;③昆仑通态触摸屏1台④电脑1台三、任务实训要求1、使用PLC,通过RS485总线,实现两台变频器控制电机正转、反转、停止;在运行中可直接改变变频器的运行任意频率,比如10Hz、20Hz、30Hz、40Hz或50Hz。

2、通过触摸屏画面进行上述控制和操作。

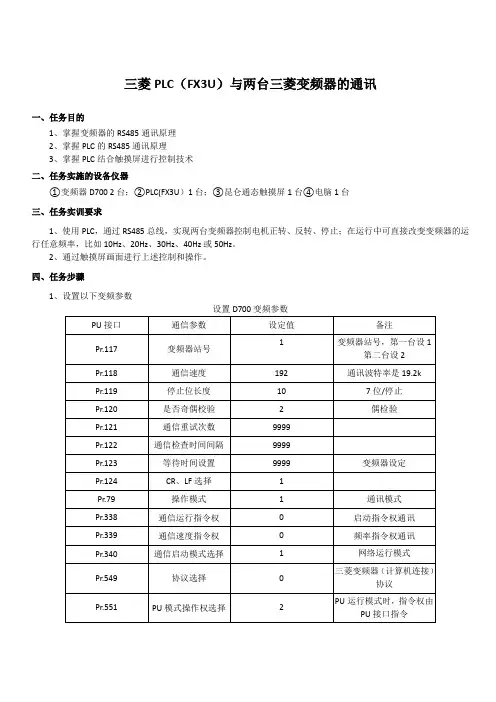

四、任务步骤1、设置以下变频参数设置D700变频参数注:当变频器不能恢复出厂时,需要设置变频器Pr.551=9999,然后将变频器的电源关闭,再接上,否则无法通讯。

2、下载PLC的程序,并设置PLC的参数PLC参考程序设置PLC参数3、PLC和变频器的RS485连线①拆下变频器的参数盖板②将变频器与PLC的通讯线RJ45网口接入变频器,另一头接入PLC的RS485通讯模块4、制作触摸屏画面,实现触摸屏控制变频器的正转、反转、停止功能、输出频率监视和任意频率输出。

①打开MCGSE嵌入版组态软件,新建工程,选择相对应的触摸屏类型按确定下一步②点击设备窗口,双击“设备组态”进行组态③鼠标左键点击打开设备工具箱,分别双击“通用串口父设备”和“FX系列编程口”,后点击确定即可④组态完成后关闭当前窗口保存,点击“用户窗口”新建三个窗口,然后打开“窗口0”。

⑤点击“标准按钮”,然后按住鼠标左键在“动画组态窗口”画出按钮⑥双击打开“1号变频器按钮”可以更改按钮名称⑦打开操作属性勾选打开用户窗口,选择窗口1点击确定,这样当按钮按下时就可以切换到窗口1(即1号变频器)。

⑧关闭窗口0并保存,打开窗口1⑨在窗口1新建一个按钮“变频器选择”双击打开操作属性勾选打开用户窗口选择“窗口0”,这样就可以实现来回之间切换⑩在窗口1分别新建1号变频器按钮正转、反转、停止、频率更改。

基于PLC控制变频器调速实验报告电控学院电气实训目的:本次实验针对电气工程及其自动化专业。

通过综合实验,使学生对所学过的可编程控制器在电动机变频调速控制中的应用有一个系统的认识,并运用自己学过的知识,自己设计变频调速控制系统。

要求用PLC控制变频器,通过光电编码器反馈速度信号达到电动机调速的精确控制,自己设计,自己编程,最后进行硬件、软件联机的综合调试,实现自己的设计思想。

在整个试验过程中,摆脱以往由教师设计,检查处理故障的传统做法,由学生完全自己动手,互相查找处理故障,培养学生动手能力。

学生实验应做到以下几点:1. 通过电动机变频调速控制系统实验,进一步了解可编程控制器在电动机变频调速控制中的应用。

2. 通过系统设计,进一步了解PLC、变频器及编码器之间的配合关系。

3. 通过实验线路的设计,实际操作,使理论与实际相结合,增加感性认识,使书本知识更加巩固。

4. 培养动手能力,增强对可编程控制器运用的能力。

5. 培养分析,查找故障的能力。

6. 增加对可编程控制器外围电路的认识。

实训主要器件:欧姆龙CPM2AH-40CDR可编程控制器(PLC),欧瑞F1000-G系列变频器,三相异步电机第一部分采样转速的采样采用的是欧姆龙的光电编码器,结合PLC的高速计数器端子,实现高精度的采样。

编码器是将信号(如比特流)或数据进行编制、转换为可用以通讯、传输和存储的信号形式的设备。

编码器把角位移或直线位移转换成电信号,前者成为码盘,后者称码尺.按照读出方式编码器可以分为接触式和非接触式两种.接触式采用电刷输出,一电刷接触导电区或绝缘区来表示代码的状态是1还是0;非接触式的接受敏感元件是光敏元件或磁敏元件,采用光敏元件时以透光区和不透光区来表示代码的状态是1还是0,通过1和0的二进制编码来将采集来的物理信号转换为机器码可读取的电信号用以通讯、传输和储存。

欧姆龙(OMRON)编码器是用来测量转速的装置,光电式旋转编码器通过光电转换,可将输出轴的角位移、角速度等机械量转换成相应的电脉冲以数字量输出(REP)。

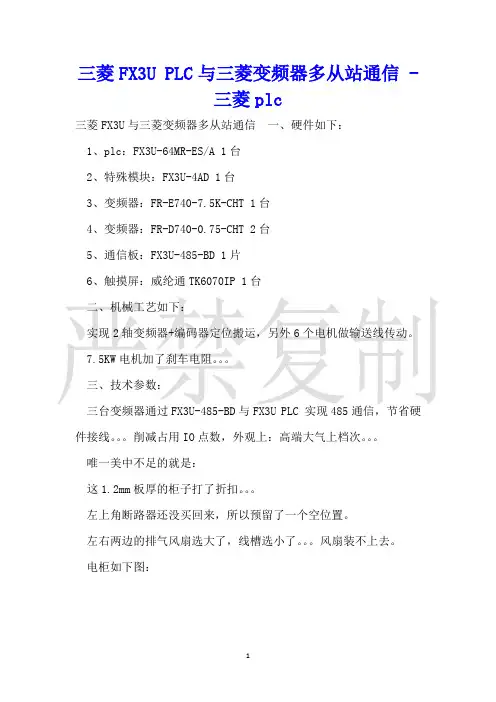

三菱FX3U PLC与三菱变频器多从站通信 -

三菱plc

三菱FX3U与三菱变频器多从站通信一、硬件如下:

1、plc:FX3U-64MR-ES/A 1台

2、特殊模块:FX3U-4AD 1台

3、变频器:FR-E740-7.5K-CHT 1台

4、变频器:FR-D740-0.75-CHT 2台

5、通信板:FX3U-485-BD 1片

6、触摸屏:威纶通TK6070IP 1台

二、机械工艺如下:

实现2轴变频器+编码器定位搬运,另外6个电机做输送线传动。

7.5KW电机加了刹车电阻。

三、技术参数:

三台变频器通过FX3U-485-BD与FX3U PLC 实现485通信,节省硬件接线。

削减占用IO点数,外观上:高端大气上档次。

唯一美中不足的就是:

这1.2mm板厚的柜子打了折扣。

左上角断路器还没买回来,所以预留了一个空位置。

左右两边的排气风扇选大了,线槽选小了。

风扇装不上去。

电柜如下图:

变频器PU网口485通信接线如下图:在来两张近照如下图:

PLC端的485-BD板连接:

通信线的针脚排布:

部分技术资料:

部分程序截图:。

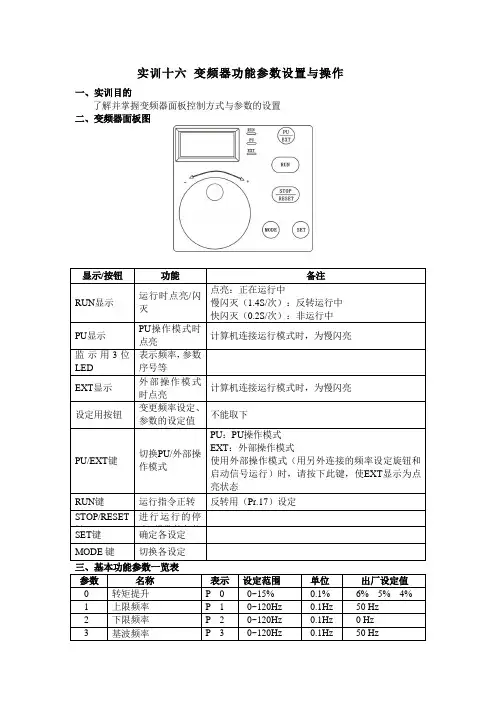

实训十六变频器功能参数设置与操作

一、实训目的

了解并掌握变频器面板控制方式与参数的设置

二、变频器面板图

数才有效。

五、实训过程

1.设定频率运行(例:在50Hz状态下运行)。

操作步骤如下:

(1)接通电源,显示监示显示画面。

(2)按键设定PU操作模式。

(3)旋转设定用旋钮,直至监示用3位LED显示框显示出希望设定的频率,约5秒闪灭。

(4)在数值闪灭期间按键设定频率数。

此时若不按键,闪烁5秒后,显示回到0.0。

还需重复“操作3”,重新设定频率。

(5)约闪烁3秒后,显示回到0.0状态,按键运行。

(6)变更设定时,请进行上述的3、4的操作。

(从上次的设定频率开始)

(7)按键,停止运行。

2.参数设定(例:把Pr.7的设定值从“5秒”改为“10秒”)。

操作步骤如下:(1)接通电源,显示监示显示画面。

(2)按键选中PU操作模式,此时PU指示灯亮。

(3)按键进入参数设置模式。

(4)拨动设定用按钮,选择参数号码,直至监示用三位LED显示P 7。

(5)按键读出现在设定的值。

(出厂时默认设定值为5)

(6)拨动设定用按钮,把当前值增加到10。

(7)按键完成设定值。

六、思考题

(1)设定频率时,有时会出现不能在设定的频率下运行,为什么?找出问题并加以解决。

(2)能不能在运行中写入各个参数?操作并记录结果。

三菱PLC 如何控制变频器详细方法解析变频器是一个执行机构,它的作用就是驱动三相异步电动机,一些高性能的变频器也可以驱动同步电机,甚至增加编码器反馈实现伺服功能。

至于如何驱动,就靠 PLC 控制实现。

在工控行业中, PLC 与变频器是最常见的一种组合应用,并且产生了多种多样的 PLC 控制变频器的方法,其中采用 RS-485 通讯方式实施控制的方案得到广泛的应用:因为它抗干扰能力强、传输速率高、传输距离远且造价低廉。

本文介绍一种非常简便的三菱 FX 系列 PLC 通讯方式控制变频器的方法:它只需在 PLC 主机上安装一块 RS-485通讯板或挂接一块 RS-485通讯模块;在PLC 的面板下嵌入一块造价仅仅数百元的“功能扩展存储盒” ,编写 4 条极其简单的 PLC 梯形图指令,即可实现 8 台变频器参数的读取、写入、各种运行的监视和控制,通讯距离可达50m 或 500m 。

这种方法非常简捷便利,极易掌握。

本文以三菱产品为例,将这种“采用扩展存储器通讯控制变频器”的简便方法作一简单介绍。

1、三菱 PLC 采用扩展存储器通讯控制变频器的系统配置1.1 系统硬件组成FX2N 系列 PLC(产品版本 V 3.00 以上)1台(软件采用 FX-PCS/WIN-C V 3.00 版); FX2N-485-BD 通讯模板 1 块(最长通讯距离 50m);或 FX0N-485ADP 通讯模块 1 块+FX2N-CNV-BD 板 1 块(最长通讯距离500m);FX2N-ROM-E1 功能扩展存储盒 1 块(安装在 PLC 本体内);带 RS485通讯口的三菱变频器 8 台(S500系列、 E500 系列、 F500系列、F700系列、 A500 系列、 V500 系列等,可以相互混用,总数量不超过 8 台;三菱所有系列变频器的通讯参数编号、命令代码和数据代码相同。

);RJ45电缆(5芯带屏蔽);终端阻抗器(终端电阻)100Ω;选件:人机界面(如 F930GOT 等小型触摸屏)1 台。

实验FX3U PLC控制变频器一、实验目的1、认识FX3U PLC485!讯的相关功能及连接方法,通讯参数的设置、调试、主要技术指标及使用注意事项。

2、编程软件GX-Works2的操作,简单程序的写入、编辑、调试、监控和模拟运行的方法。

3、了解用PLC如何进行通信的全过程。

4、熟练基本指令和RS指令的使用;5、根据控制要求,掌握PLC的编程方法和程序调试方法;6、了解台达VFD-M变频器与三相异步电动机的连接方法。

7、掌握VFD-M的相关参数设置方法。

8、掌握PLC与台达变频器通讯,控制三相交流异步电动机启动、停止、调速和正反转。

二、实验设备三相异步电动机、传送带、主控制台、计算机、万用表、螺丝刀等电工工具及导线若干。

三、实验容和原理:Modbus是Modicon公司为其PLC与主机之间的通讯而发明的串行通讯协议。

其物理层采用RS232 485等异步串行标准。

由于其开放性而被大量的PLCS RTU 厂家采用。

Modbus通讯方式采用主从方式的查询一相应机制,只有主站发出查询时,从站才能给出响应,从站不能主动发送数据。

主站可以向某一个从站发出查询,也可以向所有从站广播信息。

从站只响应单独发给它的查询,而不响应广播消息。

MODBUS讯协议有两种传送方式:RTU方式和ASCII方式。

台达变频器能够从RS-485端子使用Modbus RTU!讯协议,进行通讯运行和参数设定。

对象:1.三菱PLC FX3U+FX3U-485-BD2.台达变频器:VFD-M系列。

两者之间通过线连接,具体参照下图。

■FX 3 0485-即V卜A Y变频器通讯板口"北口必产1.台达变频器的设置PLCf变频器之间进行通讯时,通讯规格必须在变频器中进行设定,每次参数初始化设定后,需复位变频器或通断变频器电源。

IVFD-M变傩舞参数必醴设置】M%出现变钺雷因蓼敌设置惜乱而导致不能正常运行时.可先设置P75=10 (回归H” 值).再按照上表进行参数设置。

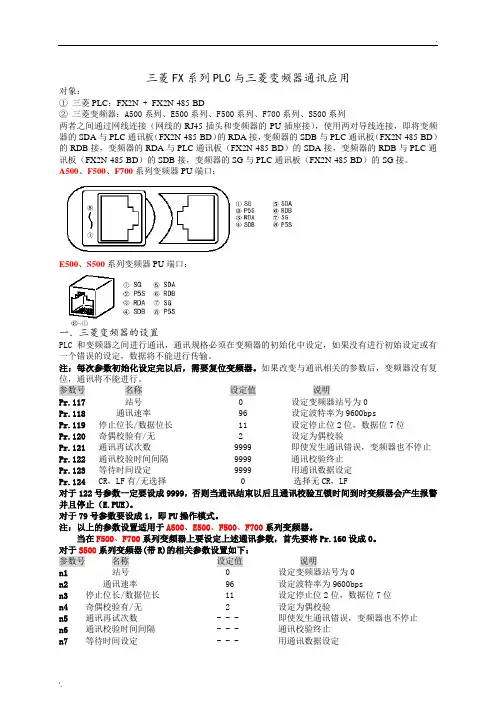

三菱FX系列PLC与三菱变频器通讯应用对象:①三菱PLC:FX2N + FX2N-485-BD②三菱变频器:A500系列、E500系列、F500系列、F700系列、S500系列两者之间通过网线连接(网线的RJ45插头和变频器的PU插座接),使用两对导线连接,即将变频器的SDA与PLC通讯板(FX2N-485-BD)的RDA接,变频器的SDB与PLC通讯板(FX2N-485-BD)的RDB接,变频器的RDA与PLC通讯板(FX2N-485-BD)的SDA接,变频器的RDB与PLC通讯板(FX2N-485-BD)的SDB接,变频器的SG与PLC通讯板(FX2N-485-BD)的SG接。

A500、F500、F700系列变频器PU端口:E500、S500系列变频器PU端口:一.三菱变频器的设置PLC和变频器之间进行通讯,通讯规格必须在变频器的初始化中设定,如果没有进行初始设定或有一个错误的设定,数据将不能进行传输。

注:每次参数初始化设定完以后,需要复位变频器。

如果改变与通讯相关的参数后,变频器没有复位,通讯将不能进行。

参数号名称设定值说明Pr.117站号 0 设定变频器站号为0Pr.118通讯速率 96 设定波特率为9600bpsPr.119停止位长/数据位长 11 设定停止位2位,数据位7位Pr.120奇偶校验有/无 2 设定为偶校验Pr.121通讯再试次数 9999 即使发生通讯错误,变频器也不停止Pr.122通讯校验时间间隔 9999 通讯校验终止Pr.123等待时间设定 9999 用通讯数据设定Pr.124 CR,LF有/无选择 0 选择无CR,LF对于122号参数一定要设成9999,否则当通讯结束以后且通讯校验互锁时间到时变频器会产生报警并且停止(E.PUE)。

对于79号参数要设成1,即PU操作模式。

注:以上的参数设置适用于A500、E500、F500、F700系列变频器。

当在F500、F700系列变频器上要设定上述通讯参数,首先要将Pr.160设成0。

三菱FX3UPLC和台达VFD-M变频器PID速度控制我们直接使用三菱FX3U的PID指令进行控制。

下面我们看一下PID指令的用法:S1是目标值:比如目标转速40转/分钟。

S2是测量值:比如当前实时测得的转速38转/分钟。

S3是参数数据的首个寄存器地址:例如D100,那么后面D101-D128都是PID指令相关的参数数据。

D是就是实际的输出值。

这个输出值是有范围的,需要通过参数S3+22(输出上限)和S3+23(输出下限)来限定。

这个范围是跟模拟量输出模块的量程,或者PWM波形周期有关。

比如:4DA模块输出0-10V电压,对应0-32000量程,那么S3+22就设置成32000即可,因为量程最大也就是32000,再大还是输出10V,没有实际意义。

又比如:我们用PWM的占空比控制加热棒输出功率时,周期定为1000(单位:ms),那么S3+22就设置成1000,如果设的大了,PWM 指令反而就不执行了。

所以,根据执行器的量程来设置输出上下限才行。

下面看下S3的参数表:采样时间:在本例中,控制对象是电机转速,它的实时性很强,目标值可以马上到达,因此为了提高准确性,采样时间要小一点。

而如果是控制的温度/压力值等滞后性比较强的对象,那么采样时间可以设的长点,比如温度,加热棒加热得比较慢,反馈回来的温度变化比较滞后,所以没必要设的短,较短的时间内可能测得的实时温度值基本没变化。

动作设定:bit0=0.正动作:它的表现是测量值和目标值越接近,输出值越往上升。

如本例测速,就是要正动作,测量值离目标值远,那么输出值就要慢慢增大。

bit0=1.逆动作:它的表现跟正动作相反。

测量值越接近目标值,输出值越小。

例如加温控制,当温度慢慢变大,输出就要慢慢变小,这样才不会过温。

bit1和bit2.不管它,设为0bit3.不使用,设为0bit4.当执行自整定时,该位设置为1,当自整定结束后,它会自动范围。

因此用它来对动作设定的参数重新赋值。

三菱PLC采用RS485控制变频器(实例)需要的硬件:三菱FX3G型PLC,485通讯模块(FX3G-485BD), 变频器一台英威腾,触摸屏(MT6071IP)。

需要了解内容:PLC通信协议,发送指令,变频器通信参数设置。

一、接线接线较为简单,将FX3G-485-BD模块插在PLC上,将SDB和RDB短接,SDA和RDA短接,在变频器上485+端子引出导线接到模块的SDA和RDA上,在变频器上485-端子引出导线接到模块的SDB 和RDB上,采用RS485接口工作半双工,它的意思就是信号的读取和写入不能同时发送,发送的时候不能读取。

▼接线图二、变频器参数设置将变频器的运行指令和频率指令都改成MODBUS通信设定,在P00组内,P00.01运行指令通道改为:“2:通讯运行指令通道(缺省值0)”,P00.07B频率指令选择:“8:MODBUS通讯设定(缺省2)”,P00.09设定源组合方式:“1:B,当前频率设定为B频率指令”。

通讯参数的设置,在P14组,P14.00将变频器的站号设为1,P14.01波特率设为9600,P14.02数据位校验设为无校验(N, 7, 2)for ASCII。

三、PLC通讯参数的设定PLC参数的设定有两种方法:1、是在软件(GX-Works2)里设置:点击导航中的参数→PLC参数→PLC的系统设置(2):▼ PLC系统参数设置PLC设定为00主站,通讯格式与变频器一致。

2、采用程序设定:▼梯形图参数设置M8161=1,为8位运算,意思就是忽略高8位只传送数据的低8位,为什么这么做后面会说到。

MOV H0C88 D8210是指定通讯格式,它是怎么算出来的,我们看下D8120内容:▼ D8120内容D8210是一个16位的数据,根据设定的参数来算计算,比如上述程序的H0C88是怎么来的,看下通讯方式是,波特率9600,7位数据长度,无奇偶校验,停止位是2,控制线是无协议的调制解调器模式(RS485接口):▼通讯参数计算四、相关指令串行数据发送RS,16进制转换为ASCII码ASCI,ASCII码转换为16进制数HEX.RS:该指令是用于通过安装在基本单元上的RS-232C或RS-485串行通信口进行无协议通信,从而执行数据的发送和接收的指令。

实训三:PLC控制变频器三段调速

一、实训目的

1、掌握PLC与变频器的连接

2、掌握电柜的装接

3、掌握触摸屏、PLC与变频器对电机多段调速的控制方法和使用

4、掌握变频器的使用

二、实训器材

PLC、PC、触摸屏各一台,S500变频器一台、1:1电柜一个,交流接触器、电熔等各种仪器仪表若干,三相电机一台台电线若干等等

三、实训要求

实现PLC对变频器的三段调速控制,电机自动从低速到中速再到高速循环运行

四、变频器参数设置

1、清零

2、设置参数

Pr0=5%(力矩增加) Pr4=45(高速)Pr8=3s(下降时间)

Pr1=50 (运行上限) Pr5=30(中速)Pr9=0.65(过流保护)

Pr2=0(运行下限)Pr6=20(低速)Pr30=1(扩展功能)

Pr3=50(运行基底)Pr7=2s(上升时间)

五、实训内容

1、接线图

2、指令表

3、梯形图

4、实物接线图。

基于plc的变频器外部端子的电机正反转控制实验报告PLC控制实验--基于PLC的变频器外部端子的电机正反转控制实验三十三基于PLC的变频器外部端子的电机正反转控制一、实验目的了解PLC控制变频器外部端子的方法。

三、控制要求1. 正确设置变频器输出的额定频率、额定电压、额定电流。

2. 通过外部端子控制电机启动/停止、正转/反转,按下按钮“S1”电机正转启动,按下按钮“S3”电机停止,待电机停止运转,按下按钮“S2”电机反转。

3. 运用操作面板改变电机的运行频率和加减速时间。

四、参数功能表及接线图注: (1)设置参数前先将变频器参数复位为工厂的缺省设定值(2)设定n0.02=0可设定及参照全部参数 2. 变频器外部接线图五、操作步骤1. 检查实验设备中器材是否齐全。

2. 按照变频器外部接线图完成变频器的接线,认真检查,确保正确无误。

3. 打开电源开关,按照参数功能表正确设置变频器参数。

4. 打开示例程序或用户自己编写的控制程序,进行编译,有错误时根据提示信息修改,直至无误,用通讯编程电缆连接计算机串口与PLC通讯口,打开PLC主机电源开关,下载程序至PLC中。

5. 旋转操作面板频率设定旋钮,增加变频器输出频率。

6. 按下按钮“S1”,观察并记录电机的运转情况。

7. 按下按钮“S3”,等电机停止运转后,按下按钮“S2”,电机反转。

六、实验总结1. 总结使用变频器外部端子控制电机点动运行的操作方法。

2. 记录变频器与电机控制线路的接线方法及注意事项。

篇二:PLC控制实验--变频器控制电机正反转实验二十八变频器控制电机正反转一、实验目的了解变频器外部控制端子的功能,掌握外部运行模式下变频器的操作方法。

三、控制要求1. 正确设置变频器输出的额定频率、额定电压、额定电流。

2. 通过外部端子控制电机启动/停止、正转/反转。

3. 运用操作面板改变电机启动的点动运行频率和加减速时间。

四、参数功能表及接线图注:(1)设置参数前先将变(来自: 写论文网:基于plc的变频器外部端子的电机正反转控制实验报告)频器参数复位为工厂的缺省设定值(2)设定n0.02=0可设定及参照全部参数 2. 变频器外部接线图五、操作步骤1. 检查实验设备中器材是否齐全。

变频器和plc联动控制实训

变频器和PLC是现代工业自动化控制系统中十分重要的装备。

变频器可实现电机的频率控制,从而调节电机运转速度,并且可以通过其内置的控制程序进行自动化控制。

PLC作为逻辑控制器,可以完成对工业生产流程的逻辑控制和数据处理。

通过变频器和PLC的联动控制,可以实现更精确、更稳定的生产流程。

在变频器和PLC联动控制实训中,我们需要掌握以下技术:

1.编写PLC程序,控制变频器的启动、停止、正反转等基本运动控制。

2.将PLC与变频器进行连接,使两者可以互相通信并实现联动控制。

3.设置变频器的参数,通过PLC程序控制变频器的输出频率和转速。

4.检测变频器和PLC的联动控制效果,通过数据分析和实际操作来验证控制效果是否达到预期。

在实际操作中,我们需要注意以下几点:

1.确保PLC程序的正确性和可靠性,确保程序无误、逻辑清晰、运行稳定。

2.对于变频器的参数设置,应特别注意输出频率和转速的匹配关系,确保输出频率不超过电机的额定频率。

3.在进行联动控制时,应预留足够的时间,确保PLC程序对变频器的控制可靠、稳定,避免出现不必要的故障或错误。

4.实验完成后,应及时对实验数据进行分析和总结,以便于及时发现问题并进行调整和改进。

总之,变频器和PLC联动控制是现代工业自动化控制系统中十分重要的技术,对工业生产流程的精确控制和数据处理具有重要作用。

通过实际操作和实验实训,我们可以更好地掌握这一技术,为未来工作的发展和实践打下良好的基础。

实验FX3U PLC控制变频器

一、实验目的

1、认识FX3U PLC 485通讯的相关功能及连接方法,通讯参数的设置、调试、

主要技术指标及使用注意事项。

2、编程软件GX-Works2的操作,简单程序的写入、编辑、调试、监控和模

拟运行的方法。

3、了解用PLC如何进行通信的全过程。

4、熟练基本指令和RS指令的使用;

5、根据控制要求,掌握PLC的编程方法和程序调试方法;

6、了解台达VFD-M变频器与三相异步电动机的连接方法。

7、掌握VFD-M的相关参数设置方法。

8、掌握PLC与台达变频器通讯,控制三相交流异步电动机启动、停止、调

速和正反转。

二、实验设备

三相异步电动机、传送带、主控制台、计算机、万用表、螺丝刀等电工工具及导线若干。

三、实验内容和原理:

Modbus是Modicon公司为其PLC与主机之间的通讯而发明的串行通讯协议。

其物理层采用RS232、485等异步串行标准。

由于其开放性而被大量的PLC及RTU厂家采用。

Modbus通讯方式采用主从方式的查询-相应机制,只有主站发出查询时,从站才能给出响应,从站不能主动发送数据。

主站可以向某一个从站发出查询,也可以向所有从站广播信息。

从站只响应单独发给它的查询,而不响应广播消息。

MODBUS通讯协议有两种传送方式:RTU方式和ASCII方式。

台达变频器能够从RS-485端子使用Modbus RTU通讯协议,进行通讯运行和参数设定。

对象:

1. 三菱PLC:FX3U+FX3U-485-BD

2. 台达变频器:VFD-M系列。

两者之间通过电话线连接,具体参照下图。

1.台达变频器的设置

PLC与变频器之间进行通讯时,通讯规格必须在变频器中进行设定,每次参数初始化设定后,需复位变频器或通断变频器电源。

2.三菱PLC的设置

对通讯格式D8120进行设置

D8120设置值为0C89,即数据长度为8位,无校验,停止位长2位,波特率9600pbs,无标题符和终结符。

修改D8120设置后,确保通断PLC电源一次。

3.通讯协议

ADR(通讯地址)

合法的通讯地址范围在0 到254 之间。

通讯地址为0 表示对所有交流电机驱动器进行广播,在此情况下,交流电机驱动器将不会响应任何信息给主装置。

例如:对通讯地址为16(十进制)之交流电机驱动器进行通讯:

ASCII 模式:(ADR 1, ADR 0) = ’1’,’0’ => ‘1’=31H, ‘0’=30H

RTU 模式:(ADR) = 10H

功能码(Function)与数据内容(Data Characters)

03H:读出寄存器内容

06H:写入一笔数据至寄存器

10H:写入多笔数据至寄存器

CHK(check sum:侦误值)

ASCII 模式:

ASCII 模式采用LRC (Longitudinal Redundancy Check) 侦误值。

LRC 侦误值乃是将ADR1至最后一个数据内容加总,得到之结果以256 为单位,超出之部分去除(例如得到之结果为十六进位之128H 则只取28H),然后计算二次反补后得到之结果即为LRC 侦误值。

例如:从地址为01H 之交流电机驱动器的0401H 地址读取 1 个字。

RTU 模式:

RTU 模式采用CRC (Cyclical Redundancy Check)侦误值,CRC 侦误值以下列步骤计算:

步骤1:加载一个内容为FFFFH 之16-bit 寄存器(称为CRC 寄存器)。

步骤2:将命令信息第一个字节与16-bit CRC 寄存器的低次字节进行Exclusive OR 运算,并将结果存回CRC 寄存器。

步骤3:将CRC 寄存器之内容向右移 1 bit,最左bit 填入0,检查CRC 寄存器最低位的值。

步骤4:若CRC 寄存器的最低位为0,则重复步骤3;否则将CRC 寄存器与A001H 进行Exclusive OR 运算。

步骤5:重复步骤 3 及步骤4,直到CRC 寄存器之内容已被右移了8 bits。

此时,该字节已完成处理。

步骤6:对命令信息下一个字节重复重复步骤 2 至步骤5,直到所有字节皆完成处理,CRC 寄存器的最后内容即是CRC 值。

当在命令信息中传递CRC 值时,低字节须与高字节交换顺序,亦即,低字节将先被传送。

四、实验步骤

1、画出PLC与变频器及三相异步电机的控制原理框图,绘制相应的电气接线图。

2、查看手册,完成变频器相关参数设置。

3、编制PLC控制程序梯形图。

3、PLC和变频器以通讯线连接。

4、PLC与电脑连接,传入PLC程序

5、检查各电路连接是否正确。

6、电路连接正确,进行通电试车,查看变频器电源和参数。

7、若出现故障必须断电检修,再检查,再通电,直到试车成功。

五、注意事项

1、接线时一定要仔细按照接线图连接外部接线。

2、确定所有输入PLC的信号都能正常输入后,才可以将PLC修改为“RUN”模式。

3、由于实验设备不够,要分组进行,所以第一组接好线后,后面的可以不要重新接线,只是检查线是否接对,但控制程序可以更改。

4、由于没有成套设备,要现场接线,所以每组进行时要注意用电安全。

六、实验报告要求

1、根据实验内容整理实验结果,并分析和说明其控制原理。

2、根据实验原理和要求整理本实验的设计原理图。

3、写出地址分配表和调试好的带注释的实验程序。

4、仔细观察实验现象,认真记录实验中发现的问题、错误、故障及解决方法。

5、心得体会:本次实验中遇到的问题、解决方法及收获。

七、思考题

本次实验中使用哪种通讯协议,有哪些注意事项,不同通信协议各有何优缺点?

参数设置

正转程序示例。