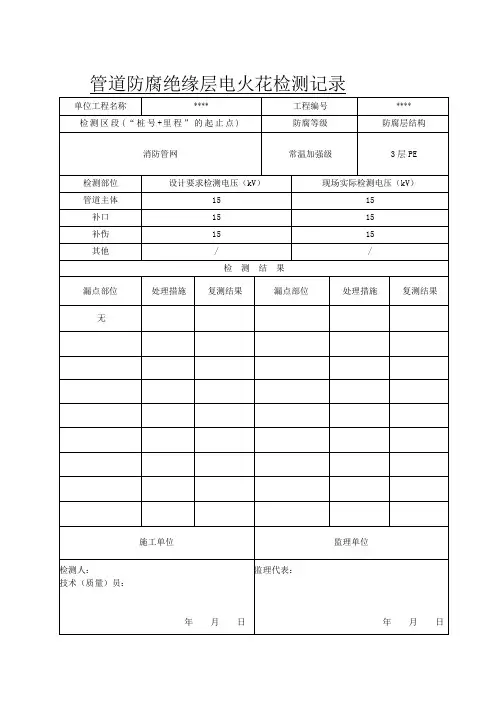

电火花检测报告

- 格式:doc

- 大小:38.00 KB

- 文档页数:2

最新电火花加工实验报告在本次实验中,我们对电火花加工(Electrical Discharge Machining, EDM)技术进行了深入研究和实践。

电火花加工是一种利用电火花产生的热能来去除材料的非传统加工方法,广泛应用于难加工材料的精密成形和复杂形状的加工。

实验目的:1. 探究不同电火花加工参数对加工效率和表面质量的影响。

2. 分析电火花加工过程中的工具电极磨损情况。

3. 验证电火花加工在复杂零件制造中的适用性。

实验设备与材料:- 电火花加工机床- 不同材料的工具电极(如铜、石墨)- 工件材料(硬质合金、不锈钢等)- 测量工具(显微镜、表面粗糙度仪等)实验方法:1. 根据预定的参数(如电压、电流、脉冲宽度、脉冲间隔等),进行一系列电火花加工实验。

2. 记录每次实验的加工时间、电极磨损量、工件表面粗糙度等数据。

3. 对加工后的工件进行微观分析,评估加工精度和表面完整性。

4. 通过对比实验结果,优化加工参数,提高加工效率和质量。

实验结果:- 实验数据显示,提高电压和电流可以增加加工速度,但同时也会导致工具电极磨损加剧。

- 较短的脉冲宽度和较长的脉冲间隔有助于提高加工精度和减少表面粗糙度。

- 在加工硬质合金等难加工材料时,电火花加工显示出良好的适用性,能够有效制造出复杂形状的零件。

结论:通过本次实验,我们验证了电火花加工技术在精密制造领域的优势,特别是在加工难加工材料和复杂形状方面。

合理的参数设置对于保证加工效率和产品质量至关重要。

未来的工作将集中在进一步优化加工参数,以及探索电火花加工与其他制造技术的结合应用。

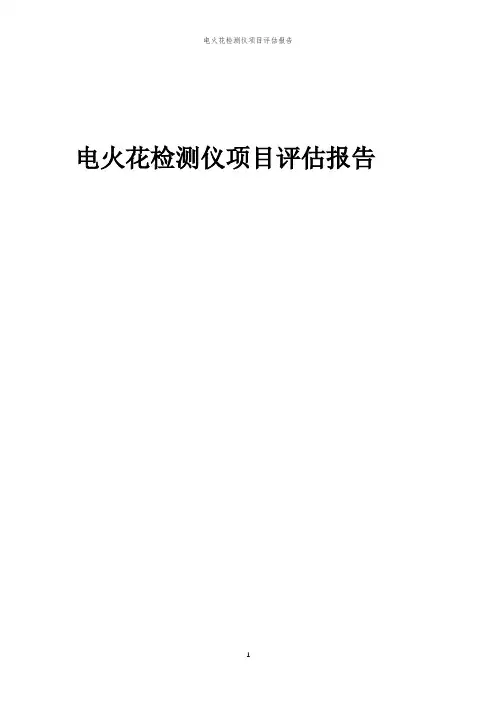

电火花检测仪项目评估报告目录序言 (4)一、工艺技术 (4)(一)、原辅材料采购及管理 (4)(二)、技术管理特点 (6)(三)、项目工艺技术设计方案 (7)(四)、设备选型方案 (9)二、项目风险说明 (10)(一)、政策风险分析 (10)(二)、社会风险分析 (11)(三)、市场风险分析 (12)(四)、资金风险分析 (14)(五)、技术风险分析 (14)(六)、财务风险分析 (15)(七)、管理风险分析 (17)(八)、其它风险分析 (18)(九)、社会影响评估 (19)三、项目建设单位基本情况 (20)(一)、项目承办单位基本情况 (20)(二)、公司经济效益分析 (22)四、项目环境分析 (23)(一)、建设区域环境质量现状 (23)(二)、建设期环境保护 (28)(三)、运营期环境保护 (29)(四)、项目建设对区域经济的影响 (30)(五)、废弃物处理 (32)(六)、特殊环境影响分析 (33)(七)、清洁生产 (34)(八)、环境保护综合评价 (35)五、供应商与合作伙伴关系 (36)(一)、供应商选择与评估 (36)(二)、合作伙伴协议与管理 (38)(三)、供应链透明度与效率优化 (39)六、项目验收与总结 (40)(一)、项目竣工验收 (40)(二)、经济效益评估 (42)(三)、项目总结与经验分享 (43)(四)、未来发展规划 (44)七、建设规划方案 (46)(一)、产品规划 (46)(二)、建设规模 (47)八、项目投资情况 (47)(一)、项目总投资估算 (47)(二)、资金筹措 (49)九、市场营销策略 (49)(一)、市场调研与分析 (49)(二)、目标客户群体确定 (51)(三)、产品推广与宣传 (52)(四)、价格策略与销售渠道 (53)十、法律法规及审批程序 (55)(一)、相关法律法规概述 (55)(二)、项目审批程序 (56)(三)、环评报告审批 (57)(四)、土建工程施工许可 (58)十一、外部合作与产业联盟 (59)(一)、行业合作与协作机会 (59)(二)、参与产业联盟的战略意义 (60)(三)、合作伙伴关系的长期发展规划 (61)十二、智能化设备与自动化生产 (63)(一)、智能化设备引进与应用 (63)(二)、生产流程自动化与优化 (64)(三)、人机协同与工业互联网应用 (65)十三、人才管理与团队建设 (66)(一)、人才需求与招聘计划 (66)(二)、团队建设与培训 (67)(三)、绩效考核与激励机制 (69)十四、沟通与团队协作 (70)(一)、内部沟通机制 (70)(二)、团队协作工具与平台 (71)(三)、定期会议与项目更新 (72)十五、信息化建设 (74)(一)、信息系统规划 (74)(二)、网络与数据安全 (75)(三)、信息化设备采购与管理 (76)十六、职业健康与员工福祉 (77)(一)、职业健康与安全政策 (77)(二)、员工心理健康支持 (78)(三)、工作生活平衡与弹性工作安排 (79)序言电火花检测仪项目立项报告旨在对所提议的项目的可行性、必要性及其预期成果进行全面而详尽的分析。

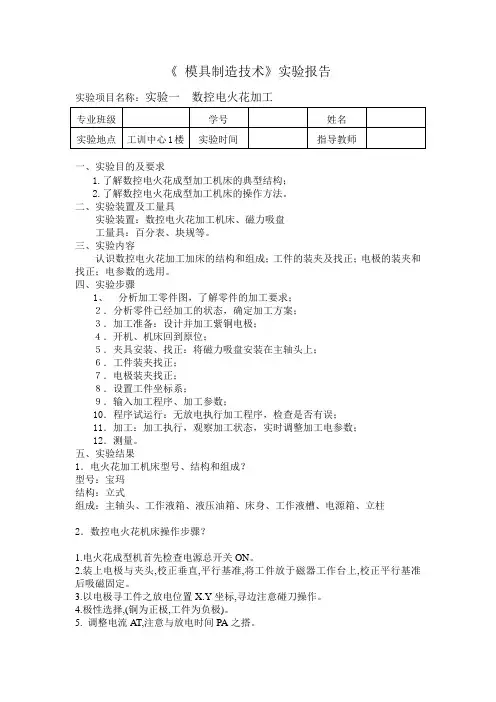

《模具制造技术》实验报告实验项目名称:实验一数控电火花加工一、实验目的及要求1.了解数控电火花成型加工机床的典型结构;2.了解数控电火花成型加工机床的操作方法。

二、实验装置及工量具实验装置:数控电火花加工机床、磁力吸盘工量具:百分表、块规等。

三、实验内容认识数控电火花加工加床的结构和组成;工件的装夹及找正;电极的装夹和找正;电参数的选用。

四、实验步骤1、分析加工零件图,了解零件的加工要求;2.分析零件已经加工的状态,确定加工方案;3.加工准备:设计并加工紫铜电极;4.开机、机床回到原位;5.夹具安装、找正:将磁力吸盘安装在主轴头上;6.工件装夹找正;7.电极装夹找正;8.设置工件坐标系;9.输入加工程序、加工参数;10.程序试运行:无放电执行加工程序,检查是否有误;11.加工:加工执行,观察加工状态,实时调整加工电参数;12.测量。

五、实验结果1.电火花加工机床型号、结构和组成?型号:宝玛结构:立式组成:主轴头、工作液箱、液压油箱、床身、工作液槽、电源箱、立柱2.数控电火花机床操作步骤?1.电火花成型机首先检查电源总开关ON。

2.装上电极与夹头,校正垂直,平行基准,将工件放于磁器工作台上,校正平行基准后吸磁固定。

3.以电极寻工件之放电位置X.Y坐标,寻边注意碰刀操作。

4.极性选择,(铜为正极,工件为负极)。

5. 调整电流AT,注意与放电时间PA之搭。

6. 调整休止时间PB,放电间隙电压。

7.伺服强弱,脤动设定。

8.将液位控制开关打开(打开时指示灯为闪烁状),睡眠开关开启(打开时其指示灯亮)。

9.手动伺服进刀,到达Z轴基准面位置,设定放电深度,在进行深度设定时,待电极与工件完全接触之瞬间输入数据,然后视其差值进行Z轴补正。

10.加工液压马达ON,冲油位置调整。

11.放电开关ON。

12.确认放电位置是否正确。

13.加工完毕之工件电极及相关之图档放置于相应的指示位置。

3.粗加工、精加工电规准如何选择?粗放(电极单边间隙0.12)ATS~45A,PA60s~120μs,其具体条件要以放电电极面积大小而定,放电面积较小时,粗放可用1.5A90μS(小于1mm2时)以勉电极过于损耗。

电火花线切割实验报告电火花线切割实验报告引言:电火花线切割是一种常见的金属切割方法,通过电火花放电产生的高温高压等离子体来熔化金属并切割。

本实验旨在探究电火花线切割的原理、工艺参数对切割效果的影响,并对其应用领域进行探讨。

一、实验装置和原理实验装置包括电火花线切割机、工作台、电源等。

电火花线切割机通过高频电源将电能转化为放电能量,通过电极和工件之间的电火花放电来实现切割。

电火花线切割的原理是利用电极和工件之间的电火花放电产生的高温等离子体熔化金属,同时通过工作台的移动来实现切割。

在放电过程中,电极和工件之间形成电弧通道,通过电弧通道中的高温等离子体瞬间熔化金属,形成切割孔。

二、实验过程和结果1. 实验参数的选择根据实验要求,我们选择了不同的电压、电流和放电时间进行实验。

实验中,我们固定了工作台的移动速度和电极的直径,以观察不同参数对切割效果的影响。

2. 实验结果的观察和分析通过实验观察和测量,我们得到了不同参数下的切割效果。

结果显示,随着电压和电流的增加,切割速度加快,但同时也会增加切割面的粗糙度。

而放电时间的增加则会使切割孔的直径增大。

三、实验讨论和应用领域1. 实验讨论实验结果表明,电火花线切割的切割效果受到多个参数的影响。

电压和电流的增加可以提高切割速度,但也会影响切割质量。

放电时间的增加会使切割孔变大,这在一些特定场景下可能会造成问题。

2. 应用领域电火花线切割广泛应用于金属加工领域。

它可以切割各种金属材料,包括钢铁、铝合金等。

在汽车制造、航空航天、模具制造等领域,电火花线切割被广泛应用于零件的切割和加工。

结论:通过本次实验,我们深入了解了电火花线切割的原理和工艺参数对切割效果的影响。

电火花线切割作为一种常见的金属切割方法,在工业领域有着广泛的应用前景。

我们相信通过进一步的研究和实践,电火花线切割技术将会得到更好的发展和应用。