电沉积方法制备纳米晶Ni_W合金工艺研究

- 格式:pdf

- 大小:550.32 KB

- 文档页数:5

电泳沉积制备纳米涂层材料的研究与应用

电泳沉积是一种广泛应用于制备纳米涂层材料的技术。

它是通过电场驱动的原理,在电解液中溶解或悬浮纳米材料的同时加上电场,使其沉积在带电极上,从而形成高质量的纳米涂层。

这种技术具有制备纳米涂层材料的高效、低成本和高可控性等优点,因此在各种领域的应用越来越广泛。

电泳沉积纳米涂层材料的制备获取了高质量、高纯度和均匀性好的涂层材料。

在这个过程中,需要选择合适的电解液以及纳米材料来实现。

此外,电泳沉积的过程较为简单,易于控制,可以通过改变电场强度、时间、温度等因素来调整涂层的性能。

在材料科学领域,电泳沉积纳米涂层材料被广泛应用于制备复合材料、电池材料、光学薄膜等领域。

例如,在制备锂离子电池材料时,电泳沉积纳米涂层材料可以提高电池的循环性能和稳定性。

另外,在光电材料领域,电泳沉积的纳米涂层可以提高材料的透明度和抗反射性能。

除了材料科学领域,电泳沉积纳米涂层材料还被应用于生物医学、环境科学和

纳米传感领域。

在生物医学领域,电泳沉积可以用于制备用于成像的生物标记物材料。

在环境科学领域,电泳沉积可以用于制备用于污染清除的催化剂材料。

在纳米传感领域,电泳沉积可以用于制备纳米结构传感器,实现对微小物质的检测。

总之,电泳沉积纳米涂层材料作为一种新型的涂层制备技术,具有制备高质量、高纯度和均匀性好的材料的优点,被广泛应用于各种领域。

随着技术的进步和人们对纳米材料研究的深入,电泳沉积纳米涂层材料的应用前景将更加广阔。

《镀液成分和添加剂对电沉积Ni-W-P合金镀层影响的研究》篇一一、引言电沉积技术是一种重要的表面处理技术,广泛应用于制造各种金属镀层。

其中,Ni-W-P合金镀层因其优异的物理和化学性能,如高硬度、良好的耐磨性、抗腐蚀性等,而备受关注。

镀液成分和添加剂对电沉积Ni-W-P合金镀层的影响是决定其性能的关键因素。

本文旨在研究镀液成分和添加剂对电沉积Ni-W-P合金镀层的影响,以期为实际生产提供理论支持。

二、镀液成分的影响1. 主盐浓度主盐浓度是影响电沉积过程的重要因素。

当镀液中Ni2+、W6+和PO43-的浓度较低时,电沉积速率较慢,镀层较薄,而高浓度则会导致镀层过厚,内应力增大。

因此,要选择合适的浓度,以保证镀层性能的稳定性和一致性。

2. 金属离子比例Ni、W和P元素的比例直接影响镀层的成分和性能。

适当的Ni、W和P含量可以使镀层具有良好的综合性能。

通常,通过调整各金属离子的比例,可以得到不同硬度和耐磨性的镀层。

3. 溶液pH值溶液的pH值对电沉积过程和镀层性能有显著影响。

pH值过高或过低都会导致镀层质量下降。

适中的pH值可以保证镀层的均匀性和致密性。

三、添加剂的影响1. 光泽剂光泽剂可以改善镀层表面的光洁度和外观。

通过添加适量的光泽剂,可以使镀层表面更加光滑,提高其反射率和外观质量。

2. 整平剂整平剂能够改善镀层的平整度,使镀层更加均匀。

在电沉积过程中,整平剂可以填补基体表面的微小凹凸,从而得到表面更加光滑的镀层。

3. 抑制剂抑制剂可以控制结晶过程,使晶粒细化,从而提高镀层的硬度和耐磨性。

通过添加适量的抑制剂,可以得到具有优良性能的Ni-W-P合金镀层。

四、实验方法与结果分析本文采用电化学方法研究镀液成分和添加剂对电沉积Ni-W-P 合金镀层的影响。

通过改变镀液中各成分的浓度和比例,以及添加不同的添加剂,得到一系列不同性能的Ni-W-P合金镀层。

然后,通过扫描电子显微镜(SEM)、能谱分析(EDS)、维氏硬度计、摩擦磨损试验机等手段,对镀层的形貌、成分、硬度和耐磨性等性能进行表征和分析。

电化学沉积技术在纳米结构制备中的应用随着纳米科技的快速发展,纳米结构的制备成为了研究的焦点和热点。

在纳米材料的制备过程中,电化学沉积技术被广泛应用。

本文将介绍电化学沉积技术在纳米结构制备中的应用,涉及原理、方法以及相关实例。

一、电化学沉积技术的原理电化学沉积是利用电解液中的带电粒子在外加电势驱动下,在电极上发生沉积的过程。

其原理基于电解质溶液中的离子迁移速度与浓度梯度的关系,并通过外加电势对离子进行控制。

通过在电极表面提供适当的催化剂,能够使离子在电极表面发生反应,从而实现纳米结构的沉积。

二、电化学沉积技术在纳米结构制备中的方法1. 模板法模板法是利用电化学沉积技术在模板孔道内进行纳米材料的沉积。

首先,在模板表面沉积一层金属,然后将模板浸入电化学沉积体系中,通过控制电势和时间,使金属在模板孔道内沉积形成纳米结构。

模板法不仅可以制备各种形状、尺寸和组成的纳米结构,还可实现有序排列,具有较高的制备精度和结构一致性。

2. 固液界面法固液界面法是将电解质溶液均匀浸润在电极表面,并通过电化学沉积使沉积物在电极表面上沉积形成纳米结构。

利用固液界面法可以制备出具有较大比表面积和较好结晶性的纳米材料,适用于制备纳米颗粒和纳米线等形态。

3. 电极表面催化法电极表面催化法是利用电化学反应在电极表面生成催化剂,在催化剂的作用下,将溶液中的离子还原成纳米结构。

该方法具有制备简单、操作方便的优点,并可在不需要复杂设备的情况下实现对纳米结构的制备。

三、电化学沉积技术在纳米结构制备中的应用实例1. 纳米传感器电化学沉积技术被广泛应用于纳米传感器的制备中。

通过沉积纳米金属或纳米氧化物在传感器表面,可增加传感器的比表面积,提高响应速度和灵敏度。

同时,还可通过调节电化学沉积条件来控制纳米结构的形貌和大小,以满足特定传感器的需求。

2. 纳米储能器件电化学沉积技术可用于纳米储能器件的制备,例如超级电容器。

通过在电极表面沉积纳米结构材料,可以增加电极与电解质的接触面积,提高储能器件的电容量和能量密度。

《镀液成分和添加剂对电沉积Ni-W-P合金镀层影响的研究》篇一一、引言随着现代工业的快速发展,电沉积技术已成为制造高质量合金镀层的重要手段。

Ni-W-P合金镀层因其优异的物理和化学性能,如高硬度、良好的耐腐蚀性和耐磨性,被广泛应用于机械、电子和化工等领域。

电沉积过程中,镀液成分和添加剂的种类及浓度对镀层性能具有重要影响。

本文旨在研究镀液成分和添加剂对电沉积Ni-W-P合金镀层的影响,为优化电沉积工艺提供理论依据。

二、实验方法1. 材料与试剂实验所用材料包括镍(Ni)、钨(W)和磷(P)的盐类,以及其他添加剂。

所有试剂均为分析纯,使用前未进一步处理。

2. 电沉积过程采用电化学工作站进行电沉积实验。

通过改变镀液成分和添加剂的种类及浓度,制备不同条件的Ni-W-P合金镀层。

3. 性能测试采用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、硬度计和盐雾试验机等设备,对镀层的形貌、结构、硬度和耐腐蚀性等性能进行测试。

三、结果与讨论1. 镀液成分的影响(1)主盐浓度:当主盐浓度增加时,镀层中Ni、W和P的含量也相应增加。

这是因为高浓度的主盐有利于更多的金属离子还原为金属原子并沉积在基体上。

但过高的主盐浓度可能导致镀层结晶不均匀,降低其性能。

(2)pH值:镀液的pH值对镀层的结晶形态和化学组成具有重要影响。

当pH值较低时,有利于W和P的共沉积,使镀层中W和P的含量增加;而当pH值较高时,镀层中Ni的含量相对较高。

(3)温度:温度对电沉积过程的反应速率具有显著影响。

随着温度的升高,金属离子的还原速率加快,有利于提高镀层的沉积速率。

但过高的温度可能导致镀层结晶粗大,降低其性能。

2. 添加剂的影响(1)表面活性剂:表面活性剂可以改善镀液的润湿性和分散性,使镀层更加均匀致密。

此外,表面活性剂还可以降低镀层的内应力,提高其耐腐蚀性。

(2)络合剂:络合剂可以与金属离子形成络合物,降低金属离子的还原电位,从而改变金属在镀层中的分布。

电沉积法制备金属纳米粒子的研究金属纳米粒子具有巨大的潜力,可以应用于许多领域,包括电子学、光学、催化、生物医学和能源等。

制备金属纳米粒子的方法有许多种,例如溶液法、气相合成法、激光法等,但其中最常用的方法是电沉积法。

本文将介绍电沉积法的原理和制备金属纳米粒子的具体过程,并讨论该方法的优缺点以及未来的发展方向。

电沉积法原理电沉积法是一种通过电化学反应在电极表面制备纳米粒子的方法。

在电沉积过程中,电解质中的金属离子被还原成金属原子并在电极表面沉积下来,形成纳米粒子。

该方法的优点是简便易行、成本低、成品纯度高、结构可控性强、制备规模及生产效率高。

电沉积法可以进一步细分为直流电沉积法和脉冲电沉积法两种。

直流电沉积法是通过施加静态电势,在电解质中进行电离,金属离子通过电子传递在电极表面沉积成金属原子。

脉冲电沉积法则是通过外加脉冲电压,在电解质和电极之间发生脉冲电流,在金属离子化学反应和晶体生长动力学的共同作用下,实现纳米晶体的沉积。

由于脉冲电流具有一定的波形特点、振幅和频率,所以可以更准确地控制纳米晶体的形状、粒径和结构等;甚至可以制备出一些具有复杂几何形状的纳米结构体系。

电沉积法制备金属纳米粒子的具体过程电沉积法制备金属纳米粒子的关键是确定实验条件和操作步骤。

这里以直流电沉积法为例,介绍制备过程。

1.选择电极选择电极要考虑电极材料、形态和表面状态等因素。

一般来说,电极材料的纯度越高,制备的金属纳米粒子的纯度越高;同时电极形态和表面状态要合适,以确保金属离子的快速还原和金属原子的高效沉积。

2.选择电解液选择电解液要考虑纳米粒子所需的金属离子的浓度和电解质稳定性。

一般来说,电解液中的金属离子的浓度越高,制备的纳米粒子越大;同时电解液的稳定性要高,以免影响纳米粒子的结晶和形态。

3.确定电沉积条件确定电沉积条件要考虑电流密度、电沉积时间、温度、电极间距和电极表面状态等因素。

电流密度和电沉积时间是制备纳米粒子的关键因素,电流密度越高、电沉积时间越长,制备的纳米粒子越大。

《电沉积非晶Ni-W-P合金工艺优化》篇一一、引言电沉积技术是一种重要的表面处理技术,用于制备具有特定性能的金属及合金涂层。

非晶Ni-W-P合金因其优异的硬度、耐腐蚀性和耐磨性,被广泛应用于各种工业领域。

本文旨在研究电沉积非晶Ni-W-P合金工艺的优化,以提高涂层的性能并拓展其应用范围。

二、电沉积非晶Ni-W-P合金的基本原理电沉积非晶Ni-W-P合金是通过在电解液中,利用电化学方法使金属离子在阴极(工作电极)上还原,并沉积形成合金涂层的过程。

该过程中,合金的成分、结构及性能受电解液组成、电沉积温度、电流密度等因素的影响。

三、工艺优化研究1. 电解液组成优化电解液是电沉积过程中金属离子还原的关键。

本研究通过调整电解液中Ni2+、W6+和H3PO4的浓度,探究其对非晶Ni-W-P 合金涂层性能的影响。

结果表明,适度的Ni/W比例和H3PO4的加入,可显著提高涂层的硬度、耐腐蚀性和耐磨性。

2. 电沉积温度优化电沉积温度对非晶Ni-W-P合金的结晶度和性能具有重要影响。

本研究发现,在适当的温度范围内(如40-60℃),提高电沉积温度可加快反应速率,提高涂层的致密度和性能。

然而,过高的温度可能导致涂层性能下降。

因此,需根据实际需求选择合适的电沉积温度。

3. 电流密度优化电流密度是电沉积过程中的关键参数之一。

本研究通过调整电流密度,探究其对非晶Ni-W-P合金涂层性能的影响。

结果表明,适当的电流密度可使涂层具有较好的均匀性和致密度,同时提高涂层的硬度、耐腐蚀性和耐磨性。

然而,过大的电流密度可能导致涂层出现裂纹或其它缺陷。

四、实验结果与讨论通过优化电解液组成、电沉积温度和电流密度等工艺参数,我们成功制备了具有优异性能的非晶Ni-W-P合金涂层。

实验结果表明,适度的Ni/W比例、适当的电沉积温度和电流密度均对涂层的性能具有显著影响。

此外,我们还发现,通过综合优化这些工艺参数,可以进一步提高非晶Ni-W-P合金涂层的综合性能。

V o.l 38 No .2 A pr .2009 SURFACE TECHNOLOGY电沉积方法制备纳米晶N i W 合金工艺研究吴化1,韩双1,吴一2(1.长春工业大学材料科学与工程学院,吉林长春130012;2.空军航空大学基础部,吉林长春130022)[摘 要] 为了进一步优化镀液成分和工艺参数,为制备W 含量可在较大范围内变化的块状纳米晶N i W 合金提供依据,采用不含任何氨根离子(NH +4)的镀液通过电沉积方法制备纳米晶N i W 合金镀层。

采用XRD 、SEM 和EDS 对镀层的结构、形貌和成分进行观察和分析。

结果表明:电沉积过程中电流密度、电源类型、p H 值及搅拌方式对镀层的W 含量都会产生较大的影响。

试验中所得到的N i W 合金镀层的W 含量为2.15%~30.31%(质量分数),其结构均为W 溶于N i 晶格所形成的置换式固溶体,平均晶粒尺寸为14~19n m;随着镀层中W 含量的增加,镀层的显微硬度也随之逐渐提高。

[关键词] N i W 合金;纳米晶;电沉积[中图分类号]TQ 153.2[文献标识码]A[文章编号]1001-3660(2009)02-0065-05Study on Process Cond iti ons of E lectrodepositi on of N anocrystalli ne N i W A ll oysWU H ua 1,HAN Shuang 1,WU Yi2(1.Depart m ent o fM aterial Sc i e nce and Eng i n eeri n g ,Changchun Un iversity of Techno logy ,Changchun 130012,Ch i n a ;2.Depart m ent of Foundation ,The A ir Force A v i a ti o n Un iversity ,Changchun 130022,Ch i n a)[A bstract] I n order to opti m ize the bath co m positi o n and process para m eters ,a lso to provide a basis for prepar i n g bulk nanocrystalline N i W all o ys w ith w ide content range ofW,plati n g bath w ithout any for m s o fNH +4w as utilized to synthesize nanocrystalli n e N i W coa ti n g .XRD (X ray d iffracti o n),SE M (scann i n g electr on m icroscope)and EDS(en er gy dispersi v e spectroscopy)w ere used to characterize the structure ,surface m orphology and co m positi o n o f t h e coating .The resu lt sho w s that current density ,po w er type ,p H value and ag itati o n conditi o n have si g nificant effect on theW con tent of the coati n g .The W content o f the N i W coati n g obta i n ed is 2.15% 30.31%(m ass fraction).The N i W coati n g is a disp lace m ent solid solution m ade up o f so l v entN i and so l u teW,w ith the average gra i n size of 14~19n m.W it h the i n creasi n g of the W conten,t t h e m icrohardness o f the coati n g also increases .[Key w ords] N i W a ll o ys ;Nanocr ystalli n e ;E lectrodepositi o n[收稿日期]2008-11-19[作者简介]吴化(1957-),男,吉林长春人,教授,博士,研究方向为材料表面改性、材料强韧化。

0 引 言N i W 合金具有较高的熔点和硬度及较好的耐磨性和耐蚀性,且抗高温氧化,易脱膜,不粘着,对环境没有污染,因此作为镀铬层的替代镀层被广泛应用于轴承、气缸、活塞和铸造模具、热锻模具等的表面强化[1 4]。

此外,N i W 电沉积层还可作为功能性镀层应用于微电子系统、微电子机械系统和超大规模集成电路(U LSI)中[5]。

随着纳米材料成为材料领域内的研究热点,电沉积方法作为制备纳米材料的基本方法之一,具有投入少,生产率高,受形状和尺寸的限制较小,可制备出接近于完全致密的纳米材料以及便于由实验室研究向工业化大规模生产转化等优点,逐渐成为大量制备纳米材料的最有前途的方法之一[6]。

在常规电沉积方法制备N i W 合金工艺的基础上,通过加入添加剂或适当控制温度、电流密度和p H 值等工艺参数,便可以制备出纳米晶N i W 合金[7]。

纳米晶N i W 合金除具有常规N i W 合金的优点外,还兼具纳米材料的很多特性,具有更为广泛的应用前景,特别是由于N i W 合金本身的特点,还可以作为模型用于研究纳米金属材料的变形机理[8]。

由于在还原过程中存在电化学阻力,W 无法单独从钨盐的水溶液中沉积出来。

但在铁族金属Fe 、Co 和N i 的存在下,W 很容易从其含氧阴络离子(即钨酸阴离子)中与N i 、Co 等共同析出,形成具有良好外观及优异性能的二元或三元合金镀层[9]。

用于进行N i W 合金电沉积的镀液通常采用柠檬酸(盐)体系、酒石酸盐络合剂体系、焦磷酸盐体系、酸性体系和氨基磺酸盐体系[10 14]。

在这些镀液体系中,常添加氨水或氨盐来调节镀液的p H 值以及提高法拉第效率。

但需要注意的是,NH +4本身作为一种络合剂,也可以与镍离子形成二元络合物:N i 2++n NH 3 [N i(NH 3)n ]2+(1)其中,n =2~6。

研究表明,在N i W 合金电沉积的过程中,W 仅能从钨酸根离子与镍离子及柠檬酸根离子形成的三元络合物[(N i)(HWO 4)(C it)]2-或[(N i)(H 2W O 4)(C it)]-中沉积出来(络离子所带电荷数与镀液的p H 值有关),而N i 除了可从上述2种65三元络合物中与W 一起沉积外,还可以通过与NH +4形成的二元络合物[见反应式(1)]或与柠檬酸根离子形成的二元络合物单独沉积,这样就会导致镀层中的N i 含量过高,限制了镀层中W 的含量[15]。

而采用不含有任何NH +4的镀液体系,减少了N i单独沉积的途径,可以有效地提高镀层中W 的含量,使镀层中的W 含量在较大的范围内变化,从而得到不同成分、不同结构的N i W 合金镀层。

本文采用不含任何NH +4的柠檬酸盐体系镀液,通过对工艺参数进行调节控制,制备出纳米晶N i W 合金镀层。

采用XRD 、SE M 和EDS 对镀层的结构、形貌和成分进行观察和分析,并在此基础上研究了电流密度、电源类型、p H 值和搅拌方式对镀层中W 含量的影响。

分析了W 含量对镀层结构和晶粒尺寸的影响,并对镀层W 含量和显微硬度之间的关系进行了分析。

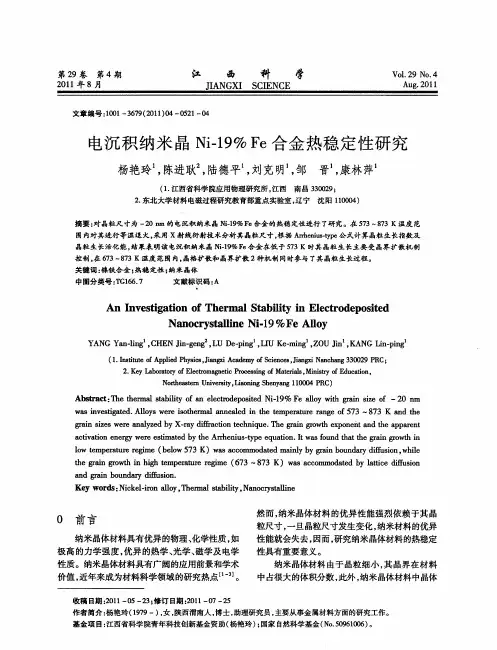

1 试 验本试验采用的镀液以硫酸镍(N i SO 4 6H 2O )和钨酸钠(N a 2W O 4 2H 2O )为主盐,柠檬酸钠(N a 3C 6H 5O 7 2H 2O )为络合剂,镀液的主要成分和相应的试验参数详见表1。

阳极采用工业用电解镍板(纯度为99%),阴极采用紫铜片(30mm !30mm )。

镀液使用去离子水进行配制,所使用的化学试剂均为分析纯。

采用容积为2L 的玻璃水槽进行电镀操作,每次使用1.5L 镀液,每组试验结束后更换新镀液进行下一组试验。

采用S M D 30型高频脉冲电源作为电镀电源,将水槽置于带有超声搅拌装置的KQ 100DB 型电控恒温水浴中进行电镀操作。

试验装置的示意图见图1。

在电镀过程中定期测定镀液的p H 值,并添加适量的硫酸(H 2S O 4)或氢氧化钠(N aOH )对p H 值进行调节,使其保持恒定。

表1 镀液成分及试验参数Tab l e 1Bath co m po sition and depos ition conditi ons 镀液成分试验参数硫酸镍0.1m ol/L 温度50~70∀钨酸钠0.1~0.4m ol/L 电流密度3~9A /dm2柠檬酸钠0.6m ol/Lp H 值 6.5~8.5搅拌方式超声搅拌图1 试验装置示意图Fi gure 1Sche m atic d i agra m of experi m ental apparatus试样制备完成后,采用X 射线衍射仪(XRD,D /m ax 2000/PC ,CuK 靶,加速电压40k V )对镀层的结构进行检测。

采用配有能谱仪(EDS ,EDAX F alcon )的扫描电子显微镜(SE M,J S M 5600LV )对镀层表面形貌进行观察,同时对镀层中各元素的含量进行定量分析。

使用显微硬度计(F M 700,FUTURE TEC H )对镀层的显微硬度进行测量。

2 结果与讨论2.1 镀层结构与晶粒尺寸研究表明,N i W 合金镀层的结构与W 含量密切相关。

当W 含量低于20%(原子数分数,下同,质量分数44%)时,镀层主要为W 在N i 中的置换式固溶体N i 1-x W x ;当W 含量在20%~40%(质量分数44%~68%)之间时,镀层为非晶态结构;当W 含量高于40%(质量分数68%)时,镀层为正交晶系的1/1的N i/W 合金[15]。

图2列出了W 含量分别为4.71%、11.43%、20.69%和30.31%(均为质量分数)的N i W 合金镀层的X 射线衍射图样。

图2 不同W 含量的N i W 合金镀层的XRD 图F i gu re 2XRD patterns of electrodepos ited N i Wcoati ngs w it h d iff eren tW conten t从图2中可以看出,全部图样上均在2 =44.12#、51.15#、75.19#处出现3个尖峰。