电积法净化铜电解液技术的比较

- 格式:pdf

- 大小:85.63 KB

- 文档页数:4

铜电解电积脱铜生产高纯阴极铜的实践

铜电解电积脱铜生产高纯阴极铜是一种高精度、高纯度的生产工艺,可用于在多种领域中制造高品质的产品。

该过程的主要原理是通过在电解槽中以一定的电压和其它条件下,将带有杂质的铜离子从阴极拿走,使它们在电极上沉积成纯净的阴极铜。

该工艺需要使用极高纯度的原材料、特殊的设备和高科技的生产技术。

生产过程中需要控制温度、气氛、电流密度等因素,以确保生产出高品质的产品。

同时,监测和控制其它影响生产的因素如PH值、电解液中杂质的含量、电解液的流动方式等。

高纯度阴极铜可用于多种行业,尤其是在半导体、光电子、通讯以及化学冶金等领域。

作为半导体、蒸发器和微电子行业中的高纯金属材料,其可以提供优异的电导率、热导率和耐腐蚀性。

同时,阴极铜还广泛应用于金属制品、电缆、电器和铜制低压电缆等产品。

高纯度阴极铜生产工艺可确保产品的纯度,从而保证制造出的产品具有稳定性、高品质和长寿命。

尽管生产工艺需要高精度的设备和技术,但是高品质的产品将带来很大的经济效益。

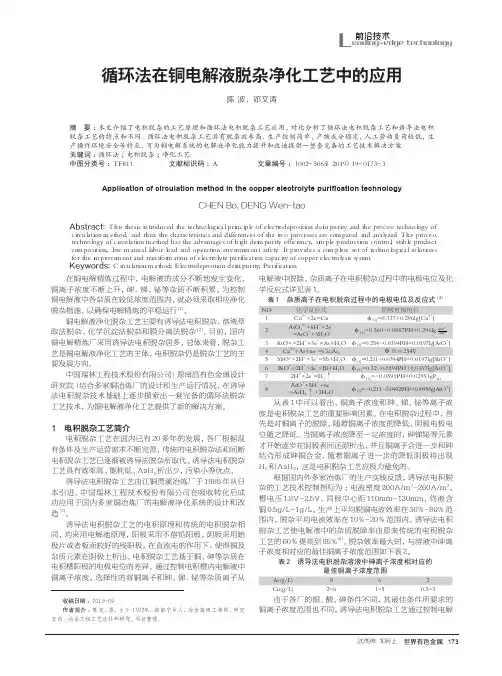

电积法脱铜脱砷的现状与进展陈白珍 仇勇海 梅显芝(中南工业大学 长沙 410083)张祥远 钟声涛 刘洪涛 刘会权(白银有色金属公司 白银 730900)摘 要 对铜电解液净化常规电积及各种改进电积工艺的流程优缺点进行了评述。

作者所提出的控制阴极电势电积法已经完成了工业化试验并即将投入工业生产。

与以往各种脱铜脱砷电积法比较,该方法可提高工作效率10%~40%,节能10%~50%,可产出合格电铜,基本上消除了酸雾并能抑制砷化氢的析出,因而具有高效、节能、创收、环保等一系列优点。

控制阴极电势电积法经济效益与社会效益明显,应用前景广阔,值得推广。

关键词 铜 电积 净化 阴极电势1 前言文献〔1,2〕对国内外铜电解液净化脱除铜、砷、锑、铋方法作了系统介绍。

对铜电解液净化,目前工业上最广泛采用的依然是不溶阳极电积法〔3〕。

本文对间断脱铜脱砷电积法、周期反向电流电积法、极限电流密度电积法、连续脱铜脱砷电积法及浸出-萃取-电积法的优缺点作了评述。

文献〔4〕曾指出:在工业生产中,要可靠地测量出几个电解槽的阴极电势是很难做到的;测量槽电压的影响因素更多,因而槽电压也是难以控制的。

实践证明:阴极电势不但可以控制,而且容易控制。

作者所提出的控制阴极电势电积法〔5、6〕已经完成了工业化试验,并且即将投入工业生产。

我们综合了有关电积法的优点并作了进一步的改进。

与上述各种电积法比较,控制阴极电势电积法经济效益明显,社会效益广泛,值得推广应用。

2 电积法评述2.1 间断脱铜脱砷电积法 在间断脱铜脱砷电积法的电积后期,砷、锑、铋与铜在阴极同时析出,含砷海绵铜返回铜熔炼系统,造成了砷等杂质在铜精炼体系的恶性循环;在电积末期析出大量氢气使得电耗增大,剧毒砷化氢的逸出,危害人体健康。

例如,云冶在采用该方法期间,脱砷率为30%~40%,脱砷交流电耗达56000kW・h/t・As,电积末期产生大量剧毒砷化氢〔7〕。

在传统不溶阳极电积脱铜脱砷工艺流程中,因为电积时产生剧毒砷化氢气体,生产期间严禁人员进入厂房;间断脱铜脱砷电积法不可能去追求电流效率、作业时间等技术经济指标,其生产管理历来失控,是电解车间的薄弱环节,直接影响电解车间的成本〔3〕。

论述电解精炼和电积方法生产金属的工艺方法?比较说明二者异同。

电解精炼和电积提纯的主要异同从设备和槽电压,能耗,阴阳极等方面考虑。

电解精炼:利用不同元素的阳极溶解或阴极析出难易程度的差异而提取纯金属的技术。

电解时用高温还原得到的粗金属铸成阳极,用含有欲制金属的盐溶液做电解液,控制一定电位使溶解电位比精炼金属正的杂质存留在阳极或沉积在阳极泥中(其中往往含有贵金属),用其他方法分离回收。

而溶解电位比精炼金属负的杂质则溶入溶液,不在阴极上析出,从而在阴极上可得到精炼的高纯金属。

在湿法冶金中,电积就是将萃取富集后的含金属离子的溶液电解沉积产出阴极金属。

电解进液的铜浓度一般为45~50 g/I ,电解后液的铜浓度为30~35 g/I 电解贫液返回到萃取作为反萃取剂使用,依据其中铁的累积情况,抽出少量贫液返回浸出,以维持铁的平衡。

电积回收率一般是99%。

一丶铜电解精炼铜的电解精炼是以火法精炼的铜为阳极,电铜为阴极,在硫酸铜和硫酸的电解液中通入直流电电解,根据电化学性质的不同,杂质进入阳极泥或保留在电解液中,而在阴极产出纯铜。

目的:①降低铜中的杂质含量,从而提高铜的性能,使其达到各种应用的要求。

②回收其中的有价金属,尤其是贵金属和稀散金属。

铜电解精炼是在硫酸铜和硫酸溶液中进行,根据电离理论,存在H+,Cu2+,SO42-和水分子,因此在阳极和阴极之间施加电压时,将发生如下反应:阳极主要反应:Cu - 2e == Cu2+ 阴极主要反应:Cu2+ +2e == Cu 铜电解精炼的条件控制:①电解液成分:工业上采用的电解液除CuSO4和H2SO4外,还有少量溶解的杂质和有机添加剂。

电解液成分的控制就是保证足够的铜离子和硫酸浓度,铜离子浓度大可以防止杂质析出,硫酸浓度大导电性好。

但这两个条件相互制约,即H2SO4浓度大时,铜的溶解度降低,反之升高。

通常铜离子浓度为40~50克/升,酸度180~240克/升。

②电流密度:提高电流密度,可增加铜产量,但同时会增大槽电压,从而增加能耗,通常采用220~230A/M2。

铜电解和铜电积的异同

铜电解和铜电积是两种不同的电化学反应过程。

下面是它们的异同点:

相同点:

1. 都涉及到铜离子的参与。

在铜电解和铜电积中,铜离子都是作为电解质溶液中的一种离子存在。

不同点:

1. 反应方向不同:铜电解是将固体铜阳极中的铜原子氧化成铜离子,铜离子电迁移到阴极处还原为固体铜,实现铜离子的电解过程。

而铜电积则是通过外加电流,将铜离子从电解质溶液中电沉积到铜阴极上形成固体铜,实现铜离子的沉积过程。

2. 反应条件不同:铜电解通常需要一个电源来提供外加电势,使铜离子电迁移。

而铜电积则需要将阴极与电源的负极连接,使电流通过溶液中的铜离子进行电沉积。

3. 反应目的不同:铜电解通常用于铜的提取和精炼过程,通过铜离子的氧化还原反应,从铜矿石中提取纯铜。

而铜电积则是一种电镀工艺,可被用于制备电镀铜制品,例如电子元件、装饰品等。

总结起来,铜电解和铜电积虽然都涉及铜离子的参与,但是反应方向、条件和目的等不同,一个是氧化还原反应实现铜离子的电解,一个是电沉积实现铜离子的沉积。

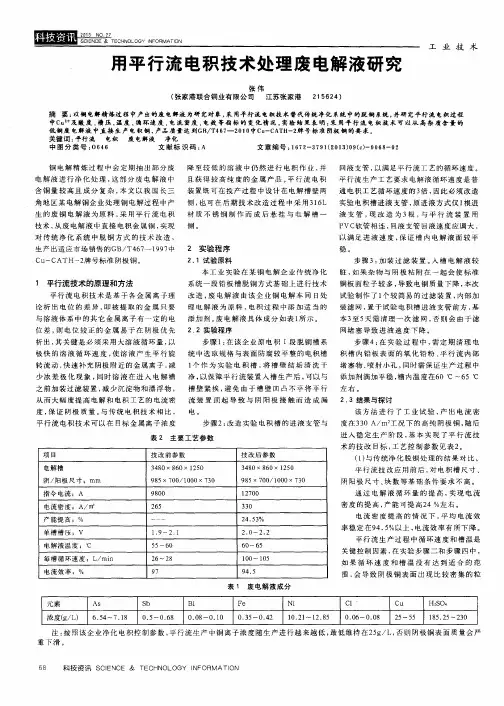

管理及其他M anagement and other电积法净化铜电解液技术的比较张 剑摘要:净化铜电解液的目的是回收电解液中的金属元素,实现硫酸的循环利用。

电积法是一种常用的净化铜电解液技术,本文将介绍电积法与铜电解液的相关概念,并比较不同电积法之间的异同点以及分析净化效果最显著的技术,以扩大先进净化技术在冶炼厂的应用范围。

关键词:电积法;铜电解液;净化技术相比其他净化技术,电积法在铜电解液的净化上有明显的优势,已经成为湿法炼铜的主要方式。

随着技术的发展,可以使用不同类型的电积法来清洁铜电解液。

因此,技术人员需要比较不同电积法的优缺点,统计应用不同电积法后铜电解液的净化效率和效果,明确最适合铜冶炼厂发展需求的电积法净化技术,以提高铜电解液的净化效率并降低能耗。

1 电积法相关概念1.1 电积理解电积的概念是应用电积法的基础。

电积是指在湿法冶金中使金属离子沉积在阴极金属上的过程,其金属离子回收率可高达99%。

与电解方法相比,电积法通电后,阳极不会发生溶解,而只是将溶液中的金属离子沉淀并以固态形式附着在阴极上,从而实现电解液的净化目标,并产生贫液可作为反萃取剂。

根据阴极金属积累情况,部分贫液被抽取返回进行浸出,以维持金属元素的平衡。

在铜电解液净化中,应注意选择适合的阳极材料,确保通电后阳极不会溶解。

一般使用不溶于溶液的合金材料作为阳极。

总的反应为阴极上的铜离子获得电子形成固体,而阳极水失去电子形成游离的氢离子,并与硫酸根结合形成硫酸。

1.2 工艺优势电积法在铜电解液的净化中广泛应用,并具备以下优势。

第一,通过该技术可以获得较高纯度的阴极铜,提高金属元素的利用率。

第二,在净化过程中,溶液处于闭路循环状态,产生的废液量少,不会对环境造成污染。

第三,净化过程中,溶液的酸度会提高,可以充分回收利用,既可以返回电解补酸,也可以作为湿法铜矿的浸出液。

第四,铜离子可以富集到适合电积的高浓度溶液中,合适的电积溶液浓度为每升30g~50g,并且可以使铜与其他金属如铁、钴、镍等分离。

电积铜普遍存在的问题①低电流密度几乎所有工厂的电积电流密度均在150m2/A以下。

比以前国外通用电流密度300m2/A低了许多。

结果是槽能力低,电解焦耳热量不能利用,致使阴极铜晶粒较粗。

②电解液均无加温受自然影响,特别是在昼夜温差较大的地区,电解液温度波动很大。

到冬天气温太低,往往造成电解铜表面疙瘩较多,甚至出现须状疙瘩。

更由于没有热水,从电解槽内提出的阴极铜用冷水冲洗,出厂的电解铜常常带有硫酸铜,因而导致电解铜杂质(如Pb、S等)含量超标。

③电解液几乎没有质量控制很多工厂没有电解液杂质定期分析。

因而那些杂质超标,什么时候该补加钴,一概不清楚,结果电解铜质量未能有效控制,电解铜质量全然处在侥幸之中。

④影响电解铜质量的一个重要因素如何减少有机物在电解铜中的夹带。

许多工厂富铜电解液只设有缓冲池和砂滤池,但往往数月不清洗砂滤池,致使砂滤池形同虚设。

因而造成电解槽的电解液夹带有机相严重,其后果是在阳极析氧时,有机物被带出,污染电解铜表面。

严重时被电解铜包裹。

有机相超标是我们这种工艺生产的电解铜要特别控制的一项杂质。

目前,我们开发的气浮塔,对进一步减少电解液有机相夹带有很好作用。

⑤始级片短路迄今为止国内所有此类工厂始极片生产全部手工操作,初次下槽的始极片不平,且缺乏刚性,因而极易造成短路。

⑥槽面管理较差。

短路及不导电现象时有发生,电流分布不均,产生烧板或反溶。

局部电流密度过高(槽电压增高)是造成电解铜气体含量增加大一个主要原因。

总之,以上几个方面的问题都会影响电解铜质量。

在铜的冶炼中,电解的应用有两个目的:(1)从含铜的溶液中提取铜;(2)从粗铜中提纯铜,即把铜从含有杂质的粗铜中分离出来。

前者通常称作电解沉积法(简称电积);后者称粗铜电解精炼法(称可溶阳极电解)。

两者的主要区别如下:1、电解精炼使用的阳极是在电流作用下可以溶解的粗铜;而电解沉积使用的是不溶阳极(如Pb-Ag Pb-Sb PB-Ca-Sn合金),它只用来将电流传递到电解液以及供阴离子放电用,其自身并不发生电化学溶解。

一种铜电解液净化方法我跟你说啊,这铜电解液净化方法,我折腾了好久,总算摸到点门道。

最开始的时候,我真就是瞎摸索。

我就想啊,那里面不是有各种杂质嘛,我得想办法把它们弄出来。

我首先试的方法就是加热。

我寻思着,就像煮开水一样,一加热,那些杂质会不会就像水里的脏东西一样浮起来呢。

结果啊,可没那么简单。

加热后是有一些变化,但根本达不到净化的效果,而且还让电解液的状态变得很不稳定。

这就是我第一次失败的经历,想当然了。

后来啊,我就查了好多资料。

看到有说沉淀法的。

这个沉淀法呢,就像是我们在河水里撒石灰让泥沙沉下去一个道理。

我就往铜电解液里加东西,让杂质沉淀。

但是这里面有讲究啊,加什么东西,加多少量,这都是问题。

我开始时加的量不对,不是沉淀不完全,就是把本不该沉淀的铜也给沉淀了一部分。

这可把我急坏了,我就一点点试验,比对着资料上的数据,一点点去调整用量。

我还试过离子交换法呢。

这离子交换法就不好用大白话来比喻了。

我就说我遇到的问题吧。

这个离子交换树脂选择很重要。

我开始随便选了一种树脂,效果非常差。

到后来才明白不同的离子得用专门的树脂来处理,就像不同类型的锁要用专门的钥匙一样。

而且树脂的再生处理也很关键,要是处理不好,用几次就废了,成本就很高。

我到现在啊,觉得比较靠谱的方法就是结合沉淀法和离子交换法。

先精准计算好沉淀剂的用量,用沉淀法把大部分的杂质先处理掉。

然后再用离子交换法去除剩下的微量杂质。

这样既保证了净化效果,又不会消耗太多的成本。

不过这里面很多数据都还得根据实际的电解液情况来不断调整,像里面铜离子的浓度啊、杂质的种类啊这些都是会影响处理效果的。

而且操作的时候一定要小心,手法要精细,千万不能抱着差不多的心态,否则很容易前功尽弃。

我还在持续摸索这个铜电解液净化方法,我觉得肯定还能有更优化的方案,但是目前这个结合的方法已经算是我尝试出来比较靠谱的了。

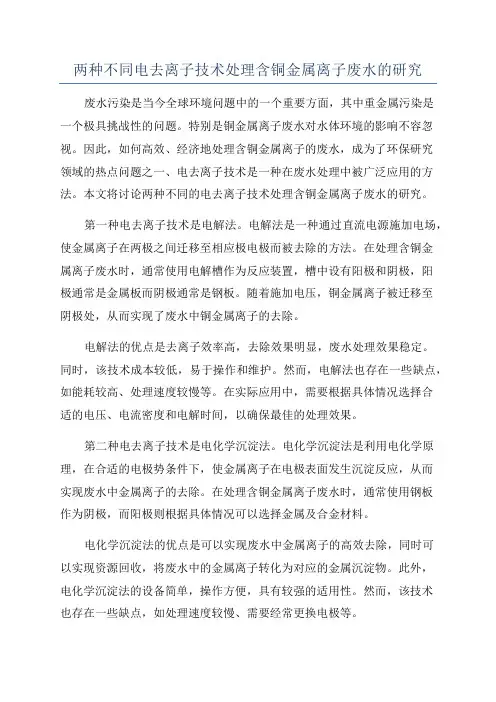

两种不同电去离子技术处理含铜金属离子废水的研究废水污染是当今全球环境问题中的一个重要方面,其中重金属污染是一个极具挑战性的问题。

特别是铜金属离子废水对水体环境的影响不容忽视。

因此,如何高效、经济地处理含铜金属离子的废水,成为了环保研究领域的热点问题之一、电去离子技术是一种在废水处理中被广泛应用的方法。

本文将讨论两种不同的电去离子技术处理含铜金属离子废水的研究。

第一种电去离子技术是电解法。

电解法是一种通过直流电源施加电场,使金属离子在两极之间迁移至相应极电极而被去除的方法。

在处理含铜金属离子废水时,通常使用电解槽作为反应装置,槽中设有阳极和阴极,阳极通常是金属板而阴极通常是钢板。

随着施加电压,铜金属离子被迁移至阴极处,从而实现了废水中铜金属离子的去除。

电解法的优点是去离子效率高,去除效果明显,废水处理效果稳定。

同时,该技术成本较低,易于操作和维护。

然而,电解法也存在一些缺点,如能耗较高、处理速度较慢等。

在实际应用中,需要根据具体情况选择合适的电压、电流密度和电解时间,以确保最佳的处理效果。

第二种电去离子技术是电化学沉淀法。

电化学沉淀法是利用电化学原理,在合适的电极势条件下,使金属离子在电极表面发生沉淀反应,从而实现废水中金属离子的去除。

在处理含铜金属离子废水时,通常使用钢板作为阴极,而阳极则根据具体情况可以选择金属及合金材料。

电化学沉淀法的优点是可以实现废水中金属离子的高效去除,同时可以实现资源回收,将废水中的金属离子转化为对应的金属沉淀物。

此外,电化学沉淀法的设备简单,操作方便,具有较强的适用性。

然而,该技术也存在一些缺点,如处理速度较慢、需要经常更换电极等。

综上所述,电解法和电化学沉淀法均是处理含铜金属离子废水的有效方法。

根据具体情况可以选择适合的方法进行处理,以实现废水的高效净化和资源回收。

未来,随着科技的不断进步和环保意识的提高,相信电去离子技术将在废水处理领域发挥越来越重要的作用。

随着铜电解技术的不断发展,电解液中杂质的含量和种类日益增加,这对电解铜的质量和电解过程稳定性提出了更高的要求。

因此,研究开发高效的铜电解净化技术具有重要意义。

本文将对现有的铜电解净化技术进行总结,以期对铜电解行业的技术进步提供参考。

一、传统净化技术1. 电积法电积法是一种传统的铜电解净化方法,其原理是通过电解将杂质沉积在阳极或阴极上,从而实现电解液的净化。

根据沉积方式的不同,电积法可分为间断式电积和连续式电积两种。

间断式电积工艺简单,但存在电解液处理周期长、处理效率低等问题。

连续式电积工艺则具有较高的处理效率和稳定性,但设备投资和运行成本较高。

2. 萃取法萃取法是利用萃取剂对铜电解液中的杂质进行选择性萃取,从而实现净化。

常用的萃取剂有离子交换树脂、有机溶剂等。

萃取法具有操作简单、净化效果好等优点,但存在萃取剂选择难度大、处理成本较高等问题。

二、新型净化技术1. SO2还原法SO2还原法是一种新型的铜电解净化技术,其原理是利用SO2将电解液中的高价砷还原为低价砷,从而降低砷对电解铜质量的影响。

研究发现,适宜的还原条件为:反应温度65℃,电解液中H2SO4和CuSO4浓度分别为203g·L-1和80g·L-1,SO2气流量为200mL·min-1,反应时间为2h。

此时,铜电解液中As(V)还原率可达到92%。

2. 高电流密度铜电解技术高电流密度铜电解技术是一种强化电解技术,其原理是在较低的电解液浓度下,采用较高的电流密度进行电解,从而提高电解效率和净化效果。

研究表明,该技术具有高产能、高电流效率、低标煤能耗等优点,在铜及铅、锌、镍行业具有广阔的应用前景。

三、总结铜电解净化技术在提高电解铜质量和电解过程稳定性方面具有重要意义。

本文对传统和新型铜电解净化技术进行了总结,旨在为铜电解行业的技术进步提供参考。

在实际应用中,应根据具体情况选择合适的净化技术,以提高电解铜的质量和降低生产成本。