现代高炉对焦炭的要求及焦炉的发展方向焦炭在高炉炼铁中的作用35页PPT

- 格式:ppt

- 大小:4.38 MB

- 文档页数:35

焦炭在高炉炼铁中的地位和作用焦炭在高炉炼铁中是不可缺少的炉料,对高炉炼铁技术进步的影响率在30%以上,在高炉炼铁精料技术中占有重要的地位。

焦炭对高炉炼铁的作用是:(1)主要的热量来源。

高炉炼铁炭素(包括焦炭和煤粉)燃烧所提供的热量,占高炉炼铁总热量来源的71%。

随着喷煤比的提高,焦炭用量在逐步减少。

但是,焦炭的用量总是要大于喷煤量。

理论最低焦比为250kg/t, 焦炭在风口燃烧掉55%~65%。

(2)还原剂。

焦炭还原作用是以C和CO形式来对铁矿石起还原作用。

炉料到风口焦炭溶反应为25%~35%。

(3)生铁的溶碳。

在高炉炼铁过程中焦炭中的碳是逐步渗透到生铁中。

一般铸造生铁含碳%左右,炼钢生铁在%左右。

生铁渗碳消耗焦炭7%~10%。

(4)炉料的骨架作用。

焦炭在高炉内是起骨架作用,支撑着炼铁原料(烧结矿,球团矿,天然块矿),又起到煤气的透气窗作用。

焦炭的4种作用中,提供热源的主导作用不会改变,这就决定3个理论焦比最低值。

低于这个最低值,高炉炼铁就难以正常生产,或经济上就不合算了。

在各种条件下高炉炼铁中碳的还原作用和渗碳功能不会有较大的变化。

在高喷煤比条件下,焦炭的骨架作用会显得更加突出,相应对焦炭的质量要求也会越来越高。

否则,是难以实现高喷煤比,高炉炼铁不能正常生产。

焦炭从料线到风口平均粒度减少20%~40%。

劣质焦炭和热反应性差粉化率会很大。

宝钢高炉缸内的焦炭粒度可达33mm。

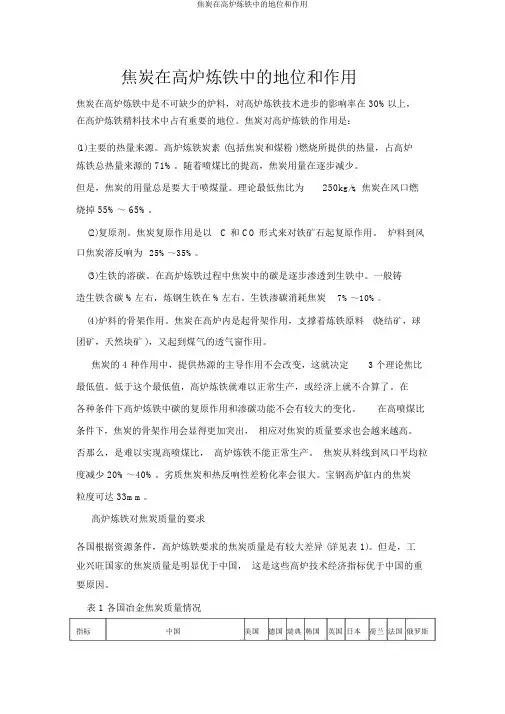

高炉炼铁对焦炭质量的要求各国根据资源条件,高炉炼铁要求的焦炭质量是有较大差别(详见表1)。

但是,工业发达国家的焦炭质量是明显优于中国,这是这些高炉技术经济指标优于中国的重要原因。

表1 各国冶金焦炭质量情况美国Gary厂焦炭的挥发份为%,德国蒂森和瑞典SSAB分别为%和%。

我们认为,焦炭的挥发份应控制在%~%为宜。

过高会有生焦存在,焦炭强度差;过低是由于炼焦过火的原因,这时焦炭裂纹多,易碎。

1 高炉大型化以后对焦炭质量提出了高要求,并对焦炭热性能有要求高炉大型化以后,料柱增高后,料的压缩率提高了,透气性变差。

第三讲 高炉用燃料一、高炉冶炼对焦炭质量的要求1.焦炭在高炉内的作用焦炭在高炉内的作用有:1)在风口前燃烧,提供冶炼所需热量;2)是氧化物的还原剂;3)是料柱的骨架;4)铁水渗碳。

到现在焦炭质量仍是限制高炉生产发展的因素之一。

特别对于大型高炉,灰分高、强度差的焦炭往往给高炉作业造成麻烦。

2.高炉冶炼对焦炭质量的要求1)强度:足够的强度。

测定焦炭强度的办法是转鼓试验。

2)固定C及灰分含量:良好的冶金焦应含固定C量高而灰分低。

高炉治炼的实践证明,焦炭灰分每增加1%,焦比升高2%,高炉产量下降3%。

3)硫:焦炭(煤粉)带入的硫量,占冶炼单位质量生铁所需原料总硫量的60-80%。

每吨生铁入炉原料带入的总硫量称为“硫负荷”,kg/t 冶炼实践说明,焦中含硫每提高0.1%,高炉焦比升高1.2-2.0%。

4)挥发份含量:代表焦炭在制造过程中受到干馏后的成熟程度。

一般质量分数为0.8-1.2%。

5)成份和性能的稳定性以及粒度:与所有入炉原料相同,焦炭成份和性能波动会导致高炉冶炼行程不稳定,对高炉提高生产效率及降低燃料消耗量十分不利。

二、焦炭质量检验1.冷态机械强度我国一般由小转鼓测定焦炭的强度。

小转鼓是由钢板焊成的无穿心轴的密封圆筒。

鼓内径和鼓内宽均为l000毫米。

内壁每隔90度焊角钢(100×50×10mm)一块,计四块。

试验时取50公斤大于60毫米的焦块试样装入鼓内、以25转/分的速度转100转。

倒出试样,用Ø40和Ø10毫米的圆孔筛筛分,以>40毫米的焦炭占入鼓焦样重量的百分数(用M40表示)作为破碎强度指标,以<10毫米的焦炭占入鼓焦样的重量百分数(用M10表示)作为磨损强度指标。

一般要求M40>72%,M10<9%。

2.反应性和反应后强度测定焦炭的反应性和反应后强度是同一组试验中完成的。

试样是取大于25mm冶金焦20kg,弃去泡焦和炉头焦,制成直径21~25mm的焦球700g,分成3份,每份不少于220g。

焦炭在高炉炼铁中的地位和作用焦炭在高炉炼铁中是不可缺少的炉料,对高炉炼铁技术进步的影响率在 30%以上,在高炉炼铁精料技术中占有重要的地位。

焦炭对高炉炼铁的作用是:(1)主要的热量来源。

高炉炼铁炭素 (包括焦炭和煤粉 )燃烧所提供的热量,占高炉炼铁总热量来源的 71%。

随着喷煤比的提高,焦炭用量在逐步减少。

但是,焦炭的用量总是要大于喷煤量。

理论最低焦比为250kg/t, 焦炭在风口燃烧掉 55%~ 65%。

(2)复原剂。

焦炭复原作用是以 C 和 CO形式来对铁矿石起复原作用。

炉料到风口焦炭溶反响为25%~35%。

(3)生铁的溶碳。

在高炉炼铁过程中焦炭中的碳是逐步渗透到生铁中。

一般铸造生铁含碳 %左右,炼钢生铁在 %左右。

生铁渗碳消耗焦炭7%~10%。

(4)炉料的骨架作用。

焦炭在高炉内是起骨架作用,支撑着炼铁原料(烧结矿,球团矿,天然块矿 ),又起到煤气的透气窗作用。

焦炭的 4 种作用中,提供热源的主导作用不会改变,这就决定 3 个理论焦比最低值。

低于这个最低值,高炉炼铁就难以正常生产,或经济上就不合算了。

在各种条件下高炉炼铁中碳的复原作用和渗碳功能不会有较大的变化。

在高喷煤比条件下,焦炭的骨架作用会显得更加突出,相应对焦炭的质量要求也会越来越高。

否那么,是难以实现高喷煤比,高炉炼铁不能正常生产。

焦炭从料线到风口平均粒度减少 20%~40%。

劣质焦炭和热反响性差粉化率会很大。

宝钢高炉缸内的焦炭粒度可达 33mm。

高炉炼铁对焦炭质量的要求各国根据资源条件,高炉炼铁要求的焦炭质量是有较大差异 (详见表 1)。

但是,工业兴旺国家的焦炭质量是明显优于中国,这是这些高炉技术经济指标优于中国的重要原因。

表 1 各国冶金焦炭质量情况指标中国美国德国瑞典韩国英国日本荷兰法国俄罗斯Ⅰ 级Ⅱ 级Ⅲ 级Garg 蒂森 SSAB 浦项含硫 S,≤~~1%块度,mm25~ 7525~ 7025~ 60DI>M40 ,%≥≥≥84M25≥ 9080M10 , %≤≤≤≤6灰分, %≤~~**8109101025~水分, %>±>±40mm<美国 Gary 厂焦炭的挥发份为 %,德国蒂森和瑞典SSAB分别为 %和 %。

我国炼铁技术现状及对焦炭质量的要求摘要:近年来中国炼铁工业得到快速发展,2009年产铁5.43亿吨,占世界总产量的60.53%,2010年前十个月中国产铁4.96亿吨,比上年同期增长8.27%。

高炉生产技术也取得了长足的进步。

2010年前三季全国重点钢铁企业高炉焦比为369kg/t,喷煤比为149kg/t,热风温度为1156℃,创造出历史最好水平。

首钢、宝钢等企业的一批高炉部分技术经济指标已达到国际领先水平。

但是,中国仍有一批落后的小高炉在生产。

这说明,中国炼铁技术发展是不平衡的。

随着高炉大型化的发展,高炉对焦炭质量的要求日益提高。

主焦煤的短缺,已制约了中国高炉大型化的进程。

中国在大力推广捣固炼焦、干熄焦、煤调湿等技术,以缓解我国主焦煤资源的短缺,并满足高炉的需求。

关键词:炼铁技术进步焦炭质量一、中国炼铁工业发展现状近5年来,中国炼铁工业处于高速发展阶段,全国铁生产量从2005年的3.43亿吨,增长到2009年的5.43亿吨,增长了2.00亿吨,增幅达58.18%。

在这5年期间,中国炼铁生产技术也取得了长足进展。

2010年前十个月全国铁产量为4.96亿吨,比上年增8.27%,预计全年可接近6亿吨。

表1为全国重点钢铁企业高炉技术经济指标。

表1 重点钢铁企业高炉技术经济指标中国炼铁企业发展不平衡,是处于不同结构、不同层次、不同生产技术水平共同发展阶段。

目前,中国有1400多座高炉,其中大于1000M3的高炉有260多座,大高炉中约有三分之一的高炉炼铁技术已达到国际水平,京唐公司曹妃甸5500M3的高炉指标达到国际领先水平。

但是,约有四分之一的炼铁产能属于应淘汰的落后设备。

1、重点钢铁企业高炉焦比不断下降从表1可看出,近5年高炉焦比下降了38kg/t。

2010年前三季重点钢铁企业高炉焦比为369 kg/t,比上年度下降4kg/t。

入炉焦比较低的企业有:宝钢299kg/t,兴澄323kg/t,长治332 kg/t,太钢324 kg/t,青钢326kg/t,唐钢332 kg/t,鞍钢332 kg/t,沙钢334kg/t,首钢334kg/t,邯钢346kg/t,京唐338kg/t,韶钢339kg/t,柳钢340kg/t,武钢344kg/t。

炼铁时焦炭的作用

在现代钢铁制造业中,焦炭在金属冶炼过程中起着至关重要的作用。

焦炭的作用尤为重要,是炼铁的必要条件。

焦炭是一种高比重,高灰分,碳含量高,含水量低的碳素物质,最初由木炭烧制而成。

焦炭的主要作用是为铁矿热量,它的燃烧产生的热量可以使铁矿熔化,从而使其受碳的影响而生成大量的碳固体,这也是炼铁过程中产生钢铁的基础。

此外,焦炭还能增加铁矿中碳的含量,从而使钢材具有更好的抗静电性、抗磨损性和韧性。

焦炭在有色金属冶炼中也有重要作用。

由于许多有色金属具有高熔点、低比重和高蒸发率,因此很难以热量使它们受碳影响而熔化。

在这种情况下,必须使用焦炭,它能帮助有色金属被炼出,并能在炼出的金属中添加一些具有特殊功能的元素,以改善金属的性能。

此外,焦炭可以用来净化金属。

在熔炼钢铁的过程中,不同的金属元素可能会混在一起,可能会影响钢铁的性质和耐久性,而使用焦炭可以净化污染物,使钢铁更加纯净。

综上所述,焦炭在炼铁和有色金属冶炼中具有重要的作用,它可以为金属热量,提高金属中碳的含量,改善金属的性能,以及清除金属中的污染物,从而使其具有更高的质量。

因此,相比其他燃料,焦炭具有更高的比率和可靠性,是现代钢铁制造业中金属冶炼过程中重要的组成部分。

- 1 -。