选烧厂主抽风机转子三元流节能技术改造

- 格式:pdf

- 大小:2.08 MB

- 文档页数:3

高效三元流技术对高扬程大流量离心泵叶轮的节能改造赵文辉【摘要】The operating point deviation, low efficiency and high power consumption problem exist in the running of high lift and large flow rateof horizontal centrifugal pump, the impeller is designed and manufactured through the application of three dimensional flow technology, the impeller is only replaced in the case of original water pump and motor remaining the case, parameter measurement is compared, the efficiency of the pump significantly is improved, which achieves energy saving effect significantly. At the same time, it provides the reference for the efficient way of energy saving for same type water pump and system.%高扬程大流量卧式离心泵运行中存在工况点偏离,效率低下,耗电量大等问题,通过三元流技术对叶轮重新设计制造,在原有水泵及配套电机不变的情况下只更换叶轮,运行中进行参数测试比较,水泵运行效率明显提高,达到显著的节能效果。

同时为同类型水泵及系统的高效节能改造提供借鉴途径。

【期刊名称】《机械研究与应用》【年(卷),期】2014(000)004【总页数】3页(P190-191,213)【关键词】高扬程大流量;双吸泵;三元流技术;改造【作者】赵文辉【作者单位】甘肃省景泰川电力提灌管理局,甘肃景泰 730400【正文语种】中文【中图分类】TH3110 引言甘肃省景电工程一期泵站装有16台32Sh-9型双吸离心泵,这些泵是保证景泰川灌区30万亩农田和20万人畜饮水的关键设备。

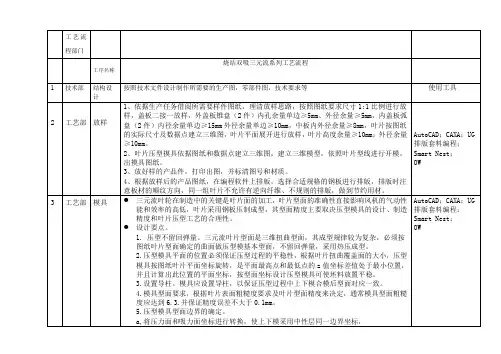

10.2 清理工作场地“5S”达标。

1、准备工作:

1.1、根据生产计划任务借阅图纸资料。

1.2、准备加工用刀具、量具、刃具,检查使用设备完好,调整设备加工范围。

1.3、检查吊具安全防范、合理选用吊具、吊绳。

1.4、检查来料毛坯尺寸。

2、实施工作:

2.1、夹主轴一端架中心架,分别按图车削主轴两端面,打中心孔。

2.2、按图粗车各部位尺寸,留半精车、精车余量,转外协热处理、调质。

2.3、半精车各外圆台阶,留精车余量(半精车表面粗糙度达,进行超探35CrMo、40Cr 材料的主轴半精车后进行热处理、稳定处理工序)。

2.4、精车、找正打表、检查中心孔并修研。

表面粗糙度的外圆,端面车至尺寸。

以上外圆端面留磨量0.6~0.7mm。

2.5、检查中心孔、并修研、按主轴轴径处打表。

磨及以上外圆端面达到要求。

注:长度≥4500mm,外圆直径≥600mm的主轴在车床上装磨头工装磨削各外圆及端面。

2.6、清根、修圆角、倒角。

2.7、铣各键槽达到图纸要求。

2.8、若主轴图纸中有振动测量部位,则要求用专用工具对电气不圆度部位进行滚压其方法按照GY0306执行。

3、后序工作:

3.1、自检主轴加工各部位,申请专检,并做专检项记录。

3.2、主轴轴颈部位探伤检查。

3.3、清洁工作现场及机器设备现场“5S”达标。

3.4、图纸、资料、工具、量具归还入库。

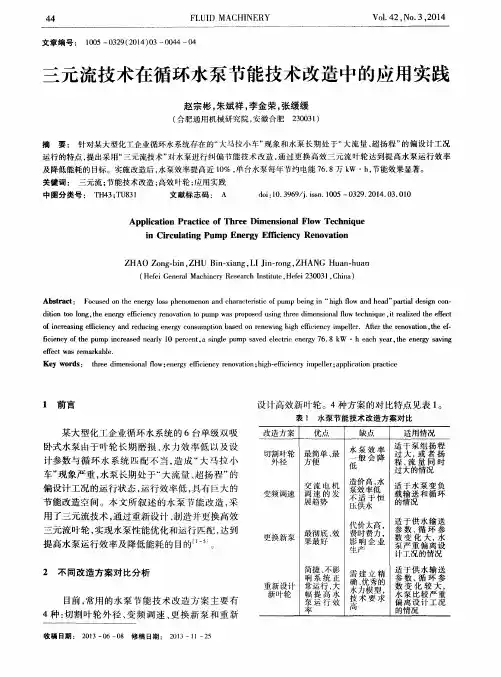

应用三元流技术改造循环水泵实现节能降耗摘要:胜利石化总厂供排水车间第二循环水场于97年投入运行,正常生产运行3-4台循环水泵,随着机泵长周期的运行,机泵内部部件腐蚀、磨损严重,高耗低效问题日益突出。

为此,车间提出应用三元流技术对8台循环水泵叶轮进行改造,改造后机泵效率得到大幅提升,年节电497万度,减少电费支出326万元,实现节能降耗目的。

关键词:三元流改造叶轮降耗一、石化总厂供排水车间循环水系统现状及存在的问题供排水车间第二循环水场于1997年3月份建成投产,供石化总厂常减压、加氢、焦化、重油催化、气分、空分、硫磺等装置水冷换热设备和机泵设备的冷却用水。

日平均耗电量为50000kWh左右,占全厂耗电总量的10%,是全厂用电大户。

车间有7台型号为600S75B的单级双吸离心循环水泵,设计参数为功率560kW、转速970r/min,流量2710m3/h、额定电流67.9A,1台型号为12sh-9单级双吸离心循环水泵,设计参数为功率220KW,流量790m3/h。

正常生产情况下运行3-4台循环水泵。

随着机泵长周期的运行,机泵内部部件腐蚀、磨损严重,高耗低效问题日益突出:一方面机泵效率逐渐降低,供水能力逐步减少,外送水量由设计值2710m3/h降至目前2090m3/h左右。

另一方面,电耗较高,部分电机发生电流超设计值的情况,不符合目前设备节能降耗的要求。

如何提高机泵的效率,延长其使用寿命,大幅度降低电耗,实现节能任务成为当前急需解决的问题。

为此,车间决定对循环水泵叶轮进行“三元流”改造。

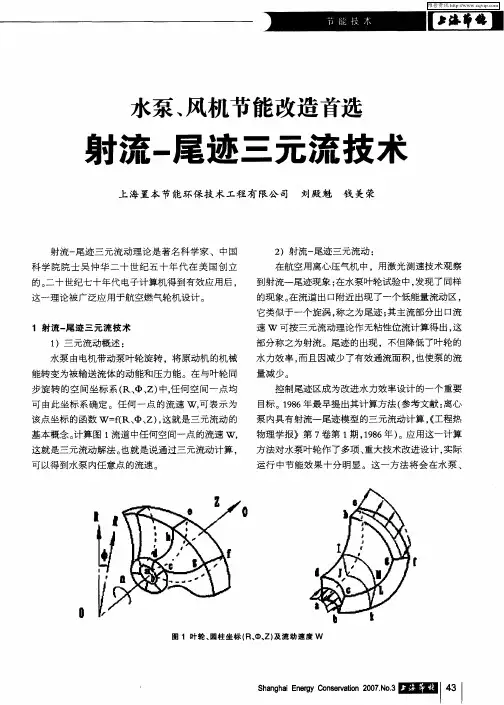

二、叶轮机械“三元流动理论”原理叶轮机械三元流动理论即对径流、混流两类流面适当组合、相互迭代,然后完整地得出气流流过叶轮机械叶片槽道空间的三维变化。

三元流技术是用数学方法和模型来模拟分析叶轮机械复杂的内部流动,使泵的叶轮设计比以前有了改善,设计更合理,所以泵的效率得到了提高。

“射流—尾迹三元流动”理论,把叶轮内部的三元立体空间无限地分割,通过对叶轮流道内的各工作点的分析,建立起完整、真实的叶轮内流动的数学模型。

“五小”实用技术项目申报表申报单位: 企管办填报时间:2011年9月5日项目名称“三元流”新技术在改造煤矿主水泵节电中的应用实施时间2011年个人项目姓名性别出生年月文化程度职称工作岗位集体项目参与完成人员黄儒林主要负责人姓名柳建性别男出生年月1970.08 文化程度本科职称高工工作岗位企管办节能环保主要负责人工作节能环保等工作。

项目简述一、概述。

运用“三元流”新技术可对煤矿各类大型水泵进行改造,能显著提高水泵的运行效率,达到节约用电及减少开泵数量的的。

该新技术也是国际上流行的一种简易而行的新技术。

目前国内部分钢铁企业大型循环水泵已运用该技术进行了改造,取得了成功,创造了显著的节能经济效益。

二、运用新技术途径与措施。

煤矿井下大水泵以及地面水厂、水源井水泵等,大型水泵多数没有运用变频调速节电技术实施改造,也受到电压高(如6KV)和投资大等因素的影响。

这些水泵运行中,效率非常低(有的低于70%),电耗高,存在很大的节电空间。

运用“三元流”叶轮改造水泵,能显著提高效率,平均节电率在30%左右,视如变频节电调速技术,它无需庞大的控制设备,免去了设备自身的能耗了,同时又不受防爆条件的限制。

运用该技术还能提高水泵扬程与流量。

三、改造效果。

单台300KW水泵应用“三元流”叶轮改造,投资约20万元。

如朔里矿改造前,1#、2#泵(300KW、400KW)同时运行,日工作18小时,系统运行效率(含负载率)按75%,改造平均节电率按30%计算,那么年节电量就达103.48万度,按0.70元/度电价计算,年节约电费72.43万元。

类似集团公司20家企业推广应用,每单位仍按此容量和数量计算(成本仅1000万元以内即可),一年可节电2069.55万度,创经济效益1448.68万元,扣除1000万元的成本,一年还可获利448.68万元。

那么一年之后每年就可获得1448万元以上的纯利润了。

(计算及改造方案详见附件1、2)可展示形式该新技术项目,主要创新特点集中体现如下:一是该新技术结构简单,无需庞大的控制设备;二是运用该技术不受环境条件的限制(比如防爆要求、电压等级要求、空间和位置要求、环境温度与潮湿情况等),自身无能耗;三是节电率高(水泵效率明显得到提高,节电率达到30%以上);三是投资小(比同等条件下的变频调速控制投资要小);四是具有技术好、新颖、先进的特点。

[键入文字]攀钢钒新3 号烧结机主抽风机高效节能改造方案及效果分析:为了解决老烧结系统SO2 和粉尘超标排放污染环境的问题,满足600 万吨/年生铁产能的需要,提高烧结矿质量和烧结机整体装备水平,提升可持续发展能力,存在的问题新3 号烧结机于新3 号烧结机采用单烟道双主抽风机生产,烟气由分配室分流经电除尘后进入主抽风机。

因受场地限制,烧结机主烟道与主抽风机进气烟道成90°布局。

系统设置有2 台SJ14300 型主抽风机,转子为普通二维叶轮转子。

主抽风机在生产运行过程中存在两个问题:一是烟气经分配室进入主抽风机流量不均衡,存在“抢风”现象,即一台风机风量大而另一台风机风量小,导致两台风机电机的电流差异大;一台阀门开度可到90%,另一台阀门开度不到30%,如果强行将风门开大则振动加剧,风机喘气频繁,工况不稳定,影响设备安全,给正常生产造成影响。

二是风机装机容量偏大,造成烧结矿动力能耗高,但是如果运行单台风机生产,又无法满足生产要求。

因此,必须对烧结主抽风机进行改造,以实现烧结机稳定正常的生产。

风机改造可行性单台抽烟机运行实验。

一般大型烧结机均为2 台抽烟机同时运转,为了搞清楚原因,从三元流节能转子节能效果。

三元流叶轮使空气进行三维立体式流动,降低叶轮对其做功时的损耗,有效降低轴功率,运行效率显着提高,具有明显的节能效果。

该厂应用先进的三元流技术开发设计了新型大流量、低压比离心烧结鼓风机叶轮,流量达到8000m3/min~25000m3/min,与传统二元叶轮比较,流动效率提高3.8%,叶轮效率提高10%左右,整机效率提高到10%以上。

近几年来,国内一些钢厂将三元流技术应用于烧结风机等大流量通风机改造上,在1。

三元流节能叶轮介绍1.三元流定义三元流动(简称三元流)是指在实际流动中,所有流动参数都是空间坐标系上三个方向变量的函数(x,y,z坐标)。

由于水的实际流动不是规则的,因此二元流(x,y坐标)不能真实反映水的实际流动轨迹。

而三元流动则能真实反映。

2•三元流的节能从以下三个方面来讲:(1)理论上。

目前运行的离心泵主要是采用二元流动技术,其离心泵的基本方程式是:H T=1/g(U2C2-U i C i)其中H T为扬程,U-圆周速度;C-绝对速度。

该公式是揭示的水流在叶片根部到叶片顶部的S流面的流动,而叶片与叶片间的圆柱面流动阻力没有计算;三元流将这部分圆柱面的流动发展到了沿S流面的流动,将被一元流动和二元流动技术忽略的各类因素考虑进去,从而在叶轮设计中减少了泵体内部的冲撞损失和摩擦损失等各种损失,提高了叶轮机械效率。

因此三元流叶轮从理论上讲效率提高大约5%左右。

(2)由于在设计选型时不一定能够选到合适的泵。

比如选参数为20米,流量2000吨/小时的泵,可能不一定有,而有22米,2000吨/小时的泵,根据选大不选小的原则,最终选用的是22米,2000吨/小时的泵,这样在选型时造成了偏差。

(3)在实际安装时,系统的长度,弯头,设备等阻力都会造成水泵的压力,和流量产生偏差。

综上所述,水泵的实际偏离水泵的性能曲线越多,效率越低。

我们是根据实际参数进行叶轮设计,将实际工况点设计为高效区,提高水泵系统的效率,也就能降低电机电流,实现节能的目地。

3•高效节能三元流叶轮的优点以三元流理论制作的叶轮简称三元流叶轮。

三元流叶轮与普通叶轮相比,具有以下优点:1、具有较高的抗汽蚀性能;2、减小了泵的转子重量,降低了泵组的径向力,提高了轴承寿命;3、增高了泵组的临界转速,泵运行更平稳,提高轴的抗疲劳强度;4、降低了转子运行挠度值,减少叶轮口环的磨损及功率损耗;5、减小了密封的磨损,延长了使用寿命;6、采用全三维立体设计,优化水力设计,提高叶轮效率;7、能加工到的叶轮表面全部采用机械加工,对叶轮流道采用精密铸造,全面提高叶轮光洁度,减小水力损失。

1、三元流改造技术先进性2、改造方案或内容3、改造后风机技术指标可达到的效果及节能效果1.三元流改造技术先进性:一元流动设计的理论基础上,即把叶轮内部流体的流态简单地看成流体在弯曲管内的匀速流动,通过这种方法对叶轮建立的数学模型无疑是很不真实的,对流体在叶轮内部运动的反映也是很不准确的。

因此,通过这一方法计算、设计的叶轮,其效率是很低的。

七十年代后出现了设计的二元理论,这一理论的出现使叶轮设计理论得到发展完善。

这一理论通过在一个曲面上的分析,把叶轮流道及流体流态做为变量来看待,使风机的叶轮设计比以前有了改善。

设计合理,所以风机的效率得到了提高; 目前应用的“三元流动”理论,把叶轮内部的三元立体空间无限地分割,通过对叶轮流道内的各工作点的分析,建立起完整、真实的叶轮内流动的数学模型。

通过这一方法,对叶轮流道分析可以做得最准确,反映流体的流场、压力分布也最接近实际。

因此,三元流设计的叶轮也就能更好地满足工况要求,效率显著提高,节电率可达到5--20%。

2. 改造方案或内容:通过对叶轮叶片长度方向的相对速度和静压进行校核计算,确定叶片数和及进出口气流角和安装角,减少煤气流动阻力和功耗,在不改变风机机壳和更换电机的前提下,通过改变鼓风机转子、隔板等部件,就能达到节约能源,提高煤气输送能力的目的。

3. 改造后风机技术指标可达到的效果及节能效果:一是评估三元流改造后的风机煤气输送量的提高;二是节电效果评估,主要是煤气量和电耗的比较;以下是梅山化工公司的改造效果参数:原风机型号:D750-25 风量:750M3/min 电机功率:800KW改造前后有关参数:表1表21、与没有改造的风机相比可节电5%左右;2、至于改造后增加多大输送量需要根据厂方需要进行计算看是否能达到要求,实际看在15%至20%左右可行,与理论设计30%有一定距离,且电机可能不匹配。

三元煤业主扇风机变频改造高压变频器主扇风机应用1引言山西三元煤业股份有限公司是由山西煤炭运销集团有限公司控股的股份制企业,全国煤企百强企业,生产能力为345万吨/年。

山西三元煤矿矿井主扇风机担负着整个矿井的通风任务,要求安全稳定性极高,因为风机一旦停机,短时间内就将造成全矿无法正常生产。

控制方式采用调节风门开度的大小来调整风量,这样,不论生产的需求大小,风机都要全速运转,而运行工况的变化则使得能量以风门节流损失消耗掉了。

不仅控制精度受到限制,而且还造成大量的能源浪费和设备损耗,从而导致生产成本增加,设备使用寿命缩短,设备维护、维修费用高居不下,针对这种情况,矿领导经过论证,最后决定选用山东新风光电子科技发展有限公司生产的JD-BP37系列的高压变频调速器2套系统对1#、2#主扇风机进行变频改造,监控系统采用济南辰洋自动化有限公司设计的在线监控系统,进行升级换代,改造达到了预期目的。

2变频改造前存在的问题(1)原工况为使用的是转子串频敏电阻启动方式,启动不稳定,造成了大的机械冲击,导致电机寿命大大降低。

(2)转子串电阻启动时,控制系统复杂,故障率高,接触器、电阻器等容易损坏,维护工作量大。

(3)启动时电流过大,对电网冲击很大,影响电网的运行稳定性。

(4)主扇风机设计上余量大,风机一直处在较轻负载下运行,由于采用档板调节,风机运行效率低下,造成能源浪费。

(5)自动化程度低,风机各项参数监测不完全,影响煤矿供风系统安全。

3现场情况简介现场1#、2#主扇风机型号相同,现场1#风机电动机及风机参数如表1、表2所示。

表1 电动机参数表2 风机参数表3 风机运行参数记录表4风光JD-BP37系列高压变频系统工作原理山东新风光是国家高新技术企业,生产的风光牌JD-BP37系列高压变频器是“中国名牌产品”,JD-BP37系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标远小于IEE519-1992的谐波标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。