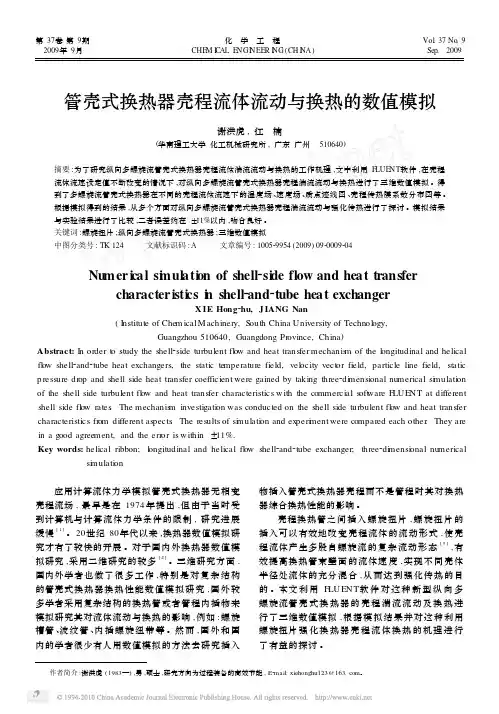

管壳式换热器壳程流动与换热数值模拟

- 格式:pdf

- 大小:703.21 KB

- 文档页数:5

毕业设计(论文)管壳式换热器的建模、换热计算和CFD模拟专业年级2007级热能与动力工程专业学号姓名******** 杨郭指导教师刘巍评阅人刘庆君二零一一年六月中国南京任务书课题名称:管壳式换热器的建模、换热计算与CFD模拟课题类型:毕业论文任务书内容:1、英文资料的翻译5千个汉字字符以上(要求和热动、空调、能源、环境、新能源等本专业有关的内容,可以是英文著作、设备使用手册、英文文献检索、英文专利文献、网上专题介绍等实用性的、将来工作中可遇到的相关题材的文章,最好不要是科普类、教学类的英文)2、使用的原始资料(数据)及设计技术要求:2.1.管壳式换热器,热交换功率100kW,200kW。

2.2.温度进口350~500℃,出口温度150~200℃,流速可变;温度进口100~150℃,出口温度300~450℃,流速可变。

其总流阻损失应在满足规定要求。

2.3.换热器材料可选,几何尺寸可变;工作介质可选择(空气、水、氟利昂) 2.4.换热器外壁面绝热保温; 2.5.采用CFD模拟计算与能量分析,对系统进行相关工况的模拟;3、设计内容:3.1. 学习和消化设计任务书,按照设计任务书的设计内容,拟定工作内容和计划,拟定出设计和计算的每个过程中应该遵循设计要求与规定。

3.2.查找和收集有关管壳式换热器的历史和现状资料,查找相关管壳式换热器的运用案例,及其相关的技术条件和运行要求。

3.3.以科技文献检索,包括期刊、专利、设计标准、产品标准、设计手册、产品样本,寻找和熟悉相关的分析计算软件;熟悉设计工具软件、电脑等;3.4.根据已知参数,用ProE设计出符合要求的管壳式换热器,并学习如何导入相关软件进行网格设计;3.5.进行管壳式换热器CFD网格设计,用fluent软件对管壳式换热器进行变工况运行能量分析;3.5.分析计算换热器的流阻损失,其结果的合理性,分析提高换热效率主要手段和改进的方向。

3.6.输出的计算文件包括:3.6.1.完整的毕业设计任务书3.6.2.符合要求的算模型的结构、尺寸; 3.6.3.换热计算的过程、表格,计算结果的结论等等; 3.6.4.规定状态的CFD模拟结果和能量分析图; 3.6.5.毕业设计论文; 3.7.把所作的工作、学习的体会、方案的选择过程、计算方案过程等写在过程手册中,写好毕业设计论文。

管壳式换热器壳侧气液两相流动和传热的数值模拟研究一、本文概述本文旨在通过数值模拟的方法,深入研究管壳式换热器壳侧气液两相流动和传热的过程。

管壳式换热器作为一种常见的热交换设备,广泛应用于化工、能源、环保等多个领域。

在实际应用中,壳侧气液两相流动和传热过程的复杂性往往导致设计优化和运行控制的困难。

本文的研究对于提高管壳式换热器的性能,提升工业生产效率具有重要的理论和实践价值。

在数值模拟研究中,我们将首先建立管壳式换热器的数学模型,考虑壳侧气液两相流动的流动特性、传热过程、相间作用等因素,利用计算流体力学(CFD)等先进方法,进行求解和模拟。

通过对比实验结果,验证数学模型的准确性和可靠性。

在此基础上,我们将对管壳式换热器壳侧气液两相流动和传热过程进行深入分析,探讨不同操作条件、结构参数对流动和传热性能的影响,揭示其中的流动和传热机理。

同时,我们还将探索优化设计方案,提高换热器的传热效率和稳定性,为实际工业应用提供有益的参考和指导。

本文将通过数值模拟的方法,全面研究管壳式换热器壳侧气液两相流动和传热的过程,为换热器的设计优化和运行控制提供理论支持和实践指导。

二、管壳式换热器的结构与工作原理管壳式换热器是一种常见的热交换设备,广泛应用于化工、石油、能源、制冷等工业领域。

其基本结构由管束、壳体和管板等几部分组成。

管束由多根管子平行排列组成,管子内部为流体通道,用于传递热量。

壳体则包围在管束外部,形成一个封闭的空间,壳体内也有流体流动,与管内的流体进行热量交换。

管板则起到固定管束和密封的作用,同时也作为流体进出口的连接部分。

管壳式换热器的工作原理基于热传导和对流传热两种基本传热方式。

当两种不同温度的流体分别流过管内和管外时,由于温度差异,热量会从高温流体传递到低温流体。

管内流体通过对流传热将热量传递给管壁,然后通过热传导方式将热量传递给管外流体,最终实现两种流体之间的热量交换。

在管壳式换热器中,流体的流动状态对传热效果有重要影响。

管壳式换热器壳侧流体流动特性数值模拟分析作者:***来源:《机电信息》2020年第14期摘要:传统的管壳式换热器壳侧流体流动特性分析方法计算得出的凝结水流量等参数与实际相差较大,为此提出了一种新的管壳式换热器壳侧流体流动特性数值模拟方法。

建立数值模拟模型,定义壳侧流体流动边界条件,通过对壳侧流体流动情况的计算求解,得出数值模拟分析结果。

实验结果表明:该方法分析得出的凝结水流量明显比传统方法更接近实际情况,准确性更高。

关键词:管壳式换热器;壳侧流体;流动特性;数值模拟0 引言管壳式换热器是为了满足长期处于高压环境中的电厂、锅炉厂等大型换热器运行需求而研发生产的。

为了进一步提高传统管壳式换热器的工作效率,在传统管壳式换热器结构基础上,强化了用于传热的挡板结构,有效提高了传热效果[1]。

本文针对传统管壳式换热器壳侧流体流动特性分析方法计算得出的凝结水流量等参数与实际相差较大,不满足电厂、锅炉厂等大型换热器检验维修标准的问题,对管壳式换热器壳侧流体流动特性数值进行了模拟分析。

1 管壳式换热器壳侧流体流动特性数值模拟方法设计1.1 建立管壳式换热器壳侧流体流动数值模拟模型对需要进行数值模拟分析的研究对象——管壳式换热器进行前处理,根据数值模拟对象的实际参数,建立如图1所示的管壳式换热器数值模拟模型。

本文采用流体力学模拟基础软件,结合其强大的网格规划功能,将建立的管壳式换热器数值模拟模型直接引入到流体力学模拟基础软件中,并对其进行网格划分。

本文采用分块划分网格的方法,首先对上文建立的模型上端和下端出口进行划分,并对其他各个结构分别划分网格,再对划出后的网格分别进行划分[2]。

采用混合网格方式的四面体和金字塔网格对管壳式换热器数值模拟模型各个结构的网格进行划分,考虑到对后续模拟计算速度的影响,本文對上端和下端接口采用六面体网格对其壳侧划分成如图2所示的网格模型。

本文选用分离隐式求解器,选择混合物模型作为流体流动的计算模型,并考虑相同的速度滑移。

基于Fluent的管壳式换热器壳程流体流动与传热数值模拟栾艳春;陈义胜;庞赟佶【期刊名称】《化工装备技术》【年(卷),期】2015(036)005【摘要】The parameterized model of tube and shell heat exchanger is established according to the Fluent software parametric modeling method. The numerical simulation and calculation of fluid flow and heat transfer in the shell side of tube and shell heat exchanger is calculated so that the temperature fields and stress fields of the shell side fluid under the condition of different baffle plate gap heights and inlet flows are received. The results show that the optimal gap height of the heat exchanger appears on the performance curve under the gap height between 0.2D to 0.4D, based on which the improvement approach on the structure of the heat exchanger is given.%采用Fluent参数化建模方法建立了管壳式换热器的参数化模型. 利用Fluent软件,对管壳式换热器壳程流体的流动与传热进行了数值模拟计算, 得到了不同折流板缺口高度及入口流量情况下换热器壳程流体的温度场和压力场, 给出了缺口高度在0.2D~0.4D变化时换热器的性能曲线, 得到了最优缺口高度, 并对换热器的结构优化提出了改进措施.【总页数】5页(P9-13)【作者】栾艳春;陈义胜;庞赟佶【作者单位】内蒙古科技大学能源与环境学院;内蒙古科技大学分析测试中心;内蒙古科技大学能源与环境学院;大连理工大学能源与动力学院【正文语种】中文【中图分类】TQ051.5【相关文献】1.FLUENT软件对管壳式换热器壳程流体数值模拟方法可行性的验证 [J], 王艳云;李志安;刘红禹;宿萌;孟令一;吕春红2.管壳式换热器壳程流体流动与传热数值模拟 [J], 付磊;曾燚林;唐克伦;贾海洋3.管壳式换热器壳程流动与传热的数值模拟与验证 [J], 郭崇志;林桥4.基于FLUENT的管壳式换热器壳程流场数值模拟研究 [J], 付磊;付丽娅;唐克伦;文华斌;李良5.管壳式换热器壳程流体流动与传热数值模拟研究 [J], 吴昊鹏因版权原因,仅展示原文概要,查看原文内容请购买。

摘要应用计算流体力学软件FLUENT对一小型管壳式换热器的流动与传热问题进φ×的换热管正方行了三维数值模拟。

单管程换热器直径为130 mm,12根201500形排列,折流板为30%缺口的弓形折流板,模拟了三种不同折流板间距的情况。

在模拟过程中采用雷诺应力湍流模型、压力速度耦合选用SIMPLEC格式,压力方程的离散选用Standard格式,其它方程的离散均选用QUICK格式。

两管程换热器直径为140 mm,其它参数值及模拟过程均采用与单管程相同的方式。

数值结果表明:减小折流板间距对总体传热系数的增加不太明显,但却显著增加了壳程的流动阻力。

应用Bell法对两管程换热器的数值模拟结果进行了校核,误差为9.37%,偏差稍大。

对单管程换热器的三种不同折流板间距的数值模拟结果校核,10块折流板的误差最大为7.22%,14、18块折流板的误差均在1%以内,吻合较好,表明数值模拟结果准确可靠。

为进一步应用数值模拟方法优化换热器的内部结构、提高换热器的整体性能打下了基础。

关键词:管壳式换热器,折流板数目,折流板间距,数值模拟AbstractThree-Dimension numerical study on the heat transfer and fluid flow of a smallshell-and tube heat exchanger is performed by using the commercial CFD softwarepackage FLUENT. The shell diameter of the Single-tube Heat Exchanger is 130 mm,φ×tubes arranged by square mode, segmental baffle with 30% which has twelve201500cut is used in this heat exchanger, three different baffle spacing is investigated. TheReynolds stress model for turbulent flow, SIMPLEC scheme for pressure-velocitycoupling, standard scheme for pressure equation discretization and QUICK scheme forother equation discretization are selected in this numerical study .The shell diameter ofthe Two-way heat exchanger is 140 mm,other parameter values and simulation are usedwith single-tube process in the same way.The numerical results show that the overall heat transfer coefficient increasesrelatively small by decreasing the baffle spacing, but the shell drag increasessignificantly. The numerical result of the two-way heat exchanger is checked by Bellmethod ,and the deviation is 9.37%.The numerical result of the three different bafflespacing is checked by Bell method, and their maximal deviation is 7.22%, 14、18 baffledeviation are within 1% , in a good agreement, which justify the numerical result. Thenumerical method can be utilized further to optimize the internal structure and enhancingthe overall performance of the heat exchanger.Key words: shell-and-tube heat exchanger, numerical simulation, FLUENT, Bellmethod目录第一章 前 言 (1)1.1 选题背景 (1)1.2 研究意义 (1)1.3 文献综述 (2)1.3.1 换热器的分类方式 (2)1.3.2 管壳式换热器的优、缺点 (6)1.3.3 换热器换热强化的方法 (6)1.3.4 管壳式换热器的研究方法 (8)1.3.5 换热器数值模拟的发展现状 (8)1.3.6 研究的基本内容、拟解决的主要问题 (10)第二章 数值计算的方法及过程 (11)2.1 概述 (11)2.1.1 数值计算工况概况 (11)2.2 Gambit 建模操作过程 (12)2.2.1 用FLUENT 程序求解问题的步骤 (12)2.2.2 GAMBIT 建模过程 (13)2.3 Fluent软件模拟四种工况网格划分情况 (21)2.4 Fluent 软件的操作过程 (23)第三章 数值模拟结果与校核 (37)3.1 管壳式换热器的计算及其传热性能分析 (37)3.1.1 顺流换热器的计算 (38)3.1.2 顺流和逆流换热器的对数平均温差 (40)3.1.3 换热器的热计算 (40)3.1.4 换热器的传热性能分析 (41)3.2 14块折流板管壳式换热器传热性能的比较 (43)3.3 14块折流板的校核计算 (47)第四章 结论与展望 (54)4.1 结论 (54)4.2 对进一步研究的展望 (54)参考文献 (56)致 谢 (58)研究成果 (58)声 明 (59)第一章前言1.1 选题背景随着全球能源和环境危机的凸显,节能减排日益成为各国能源与环境战略制定和能源相关行业研发应用的重要考虑因素。

管壳式换热器流动及传热的数值模拟(最全)word资料1管壳式换热器流动及传热的数值模拟尤琳,山东豪迈化工技术摘要:本文以管壳式换热器为例, 辅以有限元软件进行流场模拟, 通过合理简化模型和设置合理的进出口边界条件, 对流体的流动和传热进行数值模拟, 得到相应的速度、压力、温度分布云图, 对管壳式换热器的设计和改进有一定的参考价值。

引言换热器是化工、炼油、动力、食品、轻工、原子能、制药、航空及其他许多工业部门广泛使用的一种通用工艺设备。

在化工厂中, 换热器的约占总的 10%~20%;在炼油厂中,该项约占总的 35%~40%。

换热器不仅能够合理调节工艺介质的温度以满足工艺流程的需要, 也是余热、废热回收利用的有效装置。

鉴于换热器在工业生产中的重要作用及其能耗较大的现状, 改进和提高换热器的性能及传热效率成为节能降耗的重要途径, 将产生重要的经济效益和社会效益。

1换热器介绍1.1换热器分类适用于不同介质、不同工况、不同温度、不同压力的换热器,结构形式也不同,按照传热原理分类,可分为:间壁式换热器、蓄热式换热器、流体连接间接式换热器、直接接触式换热器、复式换热器;按照用途分类,包括:加热器、预热器、过热器、蒸发器; 按照结构分, 可分为浮头式换热器、固定管板式换热器、U 形管板换热器、板式换热器等。

间壁式换热器举例蓄热式换热器举例直接接触式换热器举例1.2换热器研究及发展动向(1物性模拟研究换热器传热与流体流动计算的准确性, 取决于物性模拟的准确性。

因此, 物性模拟一直为传热界重点研究课题之一, 特别是两相流物性的模拟, 这恰恰是与实际工况差别的体现。

实验室模拟实际工况很复杂, 准确性主要体现与实际工况的差别。

纯组分介质的物性数据基本上准确, 但油气组成物的数据就与实际工况相差较大, 特别是带有固体颗粒的流体模拟更复杂。

为此, 要求物性模拟在试验手段上更加先进,测试的准确率更高。

从而使换热器计算更精确,材料更节省。

管壳式换热器的建模换热计算和CFD模拟管壳式换热器是一种常见的换热装置,主要用于液体与气体或两种不同液体之间的换热。

它由管束(tube bundle)、壳体(shell)以及进出口和泄漏口组成。

其中,管束是换热的核心部分,液体或气体通过管束进行换热。

管壳式换热器的建模是为了研究其换热性能和优化设计。

建模的一种常见方法是利用热力学基本原理、热传导方程和流体力学方程建立数学模型。

通过对流体流动和热传导的数学描述,可以得到换热器的主要性能参数,如换热系数、总换热面积、温度场分布等。

换热计算是建立在换热器建模的基础上,通过求解数学模型得到换热器的换热性能参数。

换热计算可以采用数值方法、经验公式或实验方法。

数值方法,如有限元法、有限差分法和经验公式,可以求解微分方程组得到数值解。

经验公式则是基于已有的实验数据和大量的实验经验,经过统计和拟合,得到可直接应用于实际换热器的换热计算公式。

在进行管壳式换热器的CFD模拟之前,需要进行几个前置工作:1.确定仿真的目标,如换热量、压降和温度分布等;2.制定合理的假设,如流体是不可压缩流体,壳体和管束是光滑的表面,流体是定常流动等;3.确定边界条件,如进出口流量、入口温度,壳体和管束表面的壁温等。

CFD模拟过程中,需要进行网格划分、模型求解和后处理等步骤。

网格划分是将模拟区域划分为多个小区域的过程,区域内的物理变量通过网格内插得到;模型求解是通过数值方法求解流体力学方程和热传导方程,计算得到流体流动和温度场分布;后处理是对模拟结果进行分析和可视化展示,如绘制轮廓图、剖面图、温度分布图等。

总之,管壳式换热器的建模、换热计算和CFD模拟是对其换热性能进行研究和优化设计的关键工作。

通过建立数学模型、进行换热计算和进行CFD模拟,可以深入了解换热器的换热过程、性能特点和强弱点,从而为实际工程应用提供参考和借鉴。

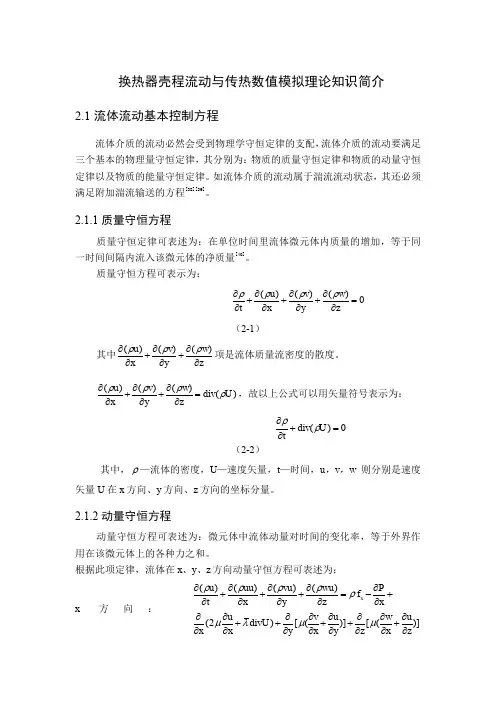

换热器壳程流动与传热数值模拟理论知识简介2.1流体流动基本控制方程流体介质的流动必然会受到物理学守恒定律的支配,流体介质的流动要满足三个基本的物理量守恒定律,其分别为:物质的质量守恒定律和物质的动量守恒定律以及物质的能量守恒定律。

如流体介质的流动属于湍流流动状态,其还必须满足附加湍流输送的方程[38][39]。

2.1.1质量守恒方程质量守恒定律可表述为:在单位时间里流体微元体内质量的增加,等于同一时间间隔内流入该微元体的净质量[40]。

质量守恒方程可表示为: ()()()0u v w t x y zρρρρ∂∂∂∂+++=∂∂∂∂ (2-1) 其中()()()u v w x y zρρρ∂∂∂++∂∂∂项是流体质量流密度的散度。

()()()()u v w div U x y zρρρρ∂∂∂++=∂∂∂,故以上公式可以用矢量符号表示为:()0div U tρρ∂+=∂ (2-2) 其中,ρ—流体的密度,U —速度矢量,t —时间,u ,v ,w 则分别是速度矢量U 在x 方向、y 方向、z 方向的坐标分量。

2.1.2动量守恒方程动量守恒方程可表述为:微元体中流体动量对时间的变化率,等于外界作用在该微元体上的各种力之和。

根据此项定律,流体在x 、y 、z 方向动量守恒方程可表述为:x 方向: ()()()()(2)[()][()]x u uu vu wu P f t x y z x u v u w u divU x x y x y z x zρρρρρμλμμ∂∂∂∂∂+++=-+∂∂∂∂∂∂∂∂∂∂∂∂∂+++++∂∂∂∂∂∂∂∂y 方向: ()()()()(2)[()][()]y u uu vu wu P f t x y z y u v u w v divU y y x x y z y zρρρρρμλμμ∂∂∂∂∂+++=-+∂∂∂∂∂∂∂∂∂∂∂∂∂+++++∂∂∂∂∂∂∂∂ (2-4)z 方向: ()()()()(2)[()][(z w u w v w w w P f t x y z z w u w w v d i v U z z x z x y y z ρρρρρμλμμ∂∂∂∂∂+++=-+∂∂∂∂∂∂∂∂∂∂∂∂∂+++++∂∂∂∂∂∂∂∂ (2-5)其中,μ表示流体动力粘度,f 表示流体单位质量体积力,λ则称为流体第二分子粘度,对于气体可以取为2/3λ=-[41]。

管壳式换热器壳程流体流动与传热数值模拟付磊;曾燚林;唐克伦;贾海洋【摘要】A parametric model on the shell and tube heat exchanger was established using ANSYS parametric modeling method. The numerical simulation on the shell -side fluid flow and heat transfer of shell and tube heat exchanger was performed on ANSYS FLUENT 13.0 software, and the effects of the baffle plate spacing and entrance velocity to the heat transfer efficiency and the fluid induced vibration were discussed , and the structure optimization design of the heat exchanger are proposed based on the results.%利用ANSYS参数化建模方法建立了管壳式换热器的参数化模型,在ANSYS FLUENT 13.0模拟软件中对管壳式换热器的壳程流体的流动与传热进行了数值模拟计算,得到了不同折流板间距及入口流速的情况下换热器壳程流体温度场、速度场和压力场,分析了折流板间距及入口流速对换热效率和流体诱导振动的影响,对换热器结构优化设计提出了改进措施.【期刊名称】《压力容器》【年(卷),期】2012(029)005【总页数】6页(P36-41)【关键词】管壳式换热器;ANSYS FLUENT 13.0;壳程流体;流动与传热;数值模拟【作者】付磊;曾燚林;唐克伦;贾海洋【作者单位】四川理工学院机械工程学院,四川自贡643000;东方锅炉(集团)股份有限公司,四川自贡643000;四川理工学院机械工程学院,四川自贡643000;四川理工学院机械工程学院,四川自贡643000【正文语种】中文【中图分类】TH123;TE9650 引言管壳式换热器由于具有结构可靠、技术成熟、设计与制造相对简单、生产成本低、承受高温高压、选材范围广、适应性强、处理清洗方便等优点被应用在能源、动力、核能、石油、冶金、制冷、化工等工程领域[1]。

科技风2017年10月上4机械化工_________________________D O I:10.19392/j.c n k i.1671-7341.201719107管壳式换热器壳程流体流动与传热数值模拟研究吴昊鹏四平市热交换产品质量监督检验中心(国家热交换产品质量监督检验中心)吉林四平136000摘要:本次研究中,笔者通过A N SYS N X8.5建模软件建立了全流路管壳式换热器流动与传热模型,模型与实际换热器的尺 寸相适应,利用A N SYS F lu en t18.1数值模拟软件对管壳式换热器壳程流体流动与传热进行数值模拟计算,通过数值模拟计算得到 速度矢量、温度场、压力场等信息,并对这些信息进加以分析来探索流道中流体的流动与传热规律。

关键词:管壳式换热器;壳程流体;数值模拟;流动与传热传统的单弓形折流板管壳式换热器在石油、化工等领域中的使用占据主导地位,单弓形折流板管壳式换热器占整个换热器数量的70@,其具有许多优点,如结构可靠、设计与制造简单、耐高温高压、适应性强、处理清洗方便等,这些优点在产业节能上发挥了很重要的作用,但是随着时代的发展,传统的单弓形折流板管壳式换热器传热性差、流动阻力损失大等缺点的存在使其已经不能满足新的节能减排形势。

随着计算机技术和C F D的发展,数值模拟计算分析已经成为换热器的研究与设计的重要手段,因此,本文采用数值模拟的方法对管壳式换热器壳程流体流动与传热数值进行研究。

1几何模型构建与工艺条件本文研究对象采用的是单弓形折流板管壳式换热器模型,它的几何结构如图1所示,模型的主要参数如下:壳体(15 m mX6.5 m m X1012 m m;换热管 19 m m X(12 m m X3 m m;导流筒(92 m m x1m m x120 m m*折流板直径、间距和数目:(100 m mX100 m m x5 m m;壳程接管(32 m m x2. 5 m m;折流板圆缺比例25@ ;管程介质为饱和水蒸气,壳程介质为冷却水。

管壳式换热器壳程流动与换热数值模拟发表时间:2019-05-30T16:57:06.610Z 来源:《防护工程》2019年第4期作者:吴林陈臣[导读] 通过合理简化,建立管壳式换热器的实体模型,利用计算流体力学软件Fluent对换热器内部壳程流体流动与换热进行数值模拟,得到壳程流体流动的温度场、速度场、压降分布图等。

根据模拟结果,深入认识换热器内部壳程流体流动情况。

南京天华化学工程有限公司江苏南京 211178摘要:通过合理简化,建立管壳式换热器的实体模型,利用计算流体力学软件Fluent对换热器内部壳程流体流动与换热进行数值模拟,得到壳程流体流动的温度场、速度场、压降分布图等。

根据模拟结果,深入认识换热器内部壳程流体流动情况。

关键词:管壳式换热器;Fluent;数值模拟Abstract:Through reasonable simplification,the solid model of shell-and-tube heat exchanger is established,and the shell-side flow and heat transfer in heat exchanger are simulated by CFD software Fluent. The temperature field,velocity field and pressure drop distribution of shell-side fluid flow are obtained. According to the simulation results,the fluid flow in shell side of heat exchanger is deeply understood.Key words:Shell-and-tube heat exchanger Fluent numerical simulation换热器作为一种在石油、化工、冶金、电力、船舶、集中供暖、制冷空调、机械、食品、制药等行业使用的通用设备,在生产中占有重要地位。

西安交通大学学报第卷第期年月管壳式换热器壳侧湍流流动的数值模拟及实验研究邓斌陶文铨西安交通大学动力工程多相流国家重点实验室西安摘要采用全三维交错网格全隐格式的计算方法对管壳式换热器壳侧的流动进行了数值模拟基于各向模型和壁面函数法着重分析了管壳式换热器壳侧的湍流流动特性数值模拟结果和冷态实验数据的对比表明换热器壳侧的压力分布及压降的实验数据和计算结果符合良好计算值与实验值之间的最大偏差为左右采用各向异性多孔介质模型比现有文献中采用的异性多孔介质与分布阻力的概念采用修正的各向同性多孔介质模型更能有效地模拟管壳式换热器壳侧的流动特性关键词管壳式换热器数值模拟实验研究中图分类号文献标识码文章编号管壳式换热器占有世界换热器市场总额的因此研究换热器壳侧流动的压降和换热规律具有重大的工程意义对换热器内的流动温度及湍流特性的详细了解有助于进行高效可靠的设计能够预测换热器内详细的流场与温度场只能给出整体的压降和传热系数因此人们越来越认识到基于一定实验数据的数值分析是获得复杂物理问题详细解的一个节省投资减少浪费方便可行的途径这些研究可以通过实验来实现但是实验随着各种模型的逐步完善以及数值计算方法的发展和实验数据的积累许多学者对换热器壳侧单测试费用昂贵而且耗时实际换热器中流场的可视化和湍流量的测量也相当困难而且这些方法并不相流动进行了大量的数值研究但这些模型过收稿日期作者简介邓斌男博士生陶文铨联系人男教授博士生导师基金项目万方数据国家自然科学基金资助项目国家重点基础规划资助项目西 安 交 通 大 学 学 报第卷于简单仅仅局限于层流没有考虑管束产生的湍流 及其耗散 等人采用同位网 进口边界条件的处理进口取轴向均匀流年速流入管壳式换热器时流速的方向是竖直向下的格多孔介质和分布阻力模型对管壳式换热器壳侧 的湍流流场进行了研究但该文中对于三维多孔介 质模型控制方程的建立未作任何说明个别表达方 式也有待于完善在图 所示情形中计算的进口截面为进口管与壳 体相交的截面在图 表示假设进口流速中以 均匀 方向为竖直向下则进口边界条件可表示管壳式换热器内某一点距进口管道如下当前面的文献无一例外地采用了各向同性多孔介 中心线的距离小于时有质模型本文在 三维交错网格的等人研究的基础上 运用 算法采用各向异性多孔介质模型对管壳式换热器壳侧的流场进行了研究 并进行了大量的换热器冷态实验与之对照结果良 好湍流脉动动能的进口条件取平均进口流速下 的单位质量动能的 耗散率取由数学模型此确定 再按式确定控制方程组壳侧单相流动的体积多孔度表示的方程组可以 统一表示为式中 对控制容积来说是容积多孔度表示一个控制容积中流体部分所占的体积对控制容积的界面 来说它表示表面渗透度表示表面流体所占的表面 纵截面横截面压力测点图管壳式换热器简单示意图积为 为流体密度为一般变量为速度矢量 的源项为的扩散系数圆柱坐标系中壳出口边界条件的处理出口边界的位置与侧流体的各守恒方程的见表进口边界相对应即为出口管道与壳体相交的曲面 边界条件取为表变量及相应的表达式对切向和轴向速度采用充分发展的条件 对法向速度采用局部质量守恒的边界条件方向 速度 方向 速度 湍流脉动动能和耗散率采用充分发展边界条件方向 速度 在计算区域的其他固体边界上作为对流项中 脉动 动能 的流速取 作为所求解的变量 函数法的思想来处理的边界条件需要按照壁面脉动 动能 耗散率对称线上的边界条件对于管壳式换热器来说沿竖直方向的直径纵剖截出的面 即图为对称面在三维圆柱坐标系中为 的面在这两个面上有中的 注为 个坐标方向上的分布阻力分量湍流常数为湍动能的产生率其表和达式见文献表中 为流体的有效粘度可表示为分布阻力模型式中分别为湍流脉动动能及耗散率湍流常数基于对各向异性多孔介质中流动的研究在圆 万方数据柱坐标系下定义分布阻力的个分量分别为半径第 期 邓 斌等管壳式换热器壳侧湍流流动的数值模拟及实验研究情况无量纲进出口压差的定义为方向的 献圆周方向的以及轴流方向的用文实验总结出的压降关系式可得到半径方向及圆周方向的分布阻力公式如下式中 为轴线上速度的最大值由图可见这样定义的无量纲进出口总压降在双对数坐标中呈直线变化式中积的 分别是错流区流过最小面 方向速度及绝对值速度的大小上截到的管子排是一个几何因子它与管子的布置有关 是流 方向速度 是一个计算单元中在平面 数体密度是阻力系数对于轴向流动可采用压降关联式它描述的是通道内沿着管束的流动 公式如下换热器中的管束会使湍流脉动动能的产生和扩 散得到强化壁面附近湍流的产生主要是由于壁面 剪切应力和平行于壁面的速度分量共同作用的结 无量纲进出口压差随壳侧图的变化果根据文献 换热器管束产生的湍流脉动动能的源项可表示为换热器壳侧沿程压力示于图 中压力测点测点为窗口区靠近壁面上的点见图可以看到由入口测点 到入口正对壁面测点以及从出口正对壁面 测点 到出口测点 由图 有假设管束中流体已达充分发展则脉动动能耗散率 的源项可表示为较大的压降这是由于入口和出口区域的突扩 突缩 产生较大的局部阻力而流过每一块折流板的压降相对较小并且流过每一块折流板的压降相同 从测 式中由式确定点 到测点压力呈线性下降由图 中可以看 壳侧不同计算结果与实验数据的对比到若采用无量纲压力降的定义式 下的流动压降可以统一起来表示 实验模拟的换热器 数值计算结果 图为在换热器壳侧布置块折流板时进出本文对一台 换热器模型的壳侧流动进行了实验研究该换热器的主要特征是单壳程 单管程图 实验气体室温气体由引风机引风经过连接 换热器流经换热器的气体流量可由位于引风机前的流量调节阀调节然后由引风 机排出换热器中各测压点的位置布置参见图 要说明的是对布置 块折流板的情况与布 口压差随壳侧的变化的定义如下式所示是整个实验台的示意图件 进入式中为换热管管间距为错流区个数为换热器中心线或者距中心线最近管排上错流流动 的质量速度在双对数坐标下进出口压差与壳侧 几乎呈线性递增它的拟合公式如下 需块或 置 块板稍有不同即入口测点 正对入口的底 和出口测点的位置不变第一个窗口区测点 至最后一个侧测点正对出口的底侧测点万方数据为无量纲进出口压差随壳侧图 的变化西 安 交 通 大 学 学 报第卷窗口区测点 之间的测点按错流区个数平均布置 块折流板时总共为 个测点布置是该换热器的主了计算个工况对应的进口气体体积流量分别为对于不同如布置块折流板时总共为 个测点表折流板数目对换热器内流动的影响本文在相同的要几何及物理参数进口气体流量 主要结果下进行了研究下面介绍实验结果及数值计算结果的对比 对比计算采用了 的非均分网格首表 是选取块折流板时壳侧进出口总压降 的计算值和实验值的比较计算值与实验值的最大 偏差为 由于计算时没有考虑管子与折流 先选取块折流板来研究壳侧流量对换热器内湍流流动的影响表 采用模型对个不同的工况进行管壳式换热器的几何及物理参数板折流板与壳壁之间的间隙 而实际模型中这些间 隙是存在的因此计算值偏高是合理的 从实验的角 度看该计算值与实验值吻合程度是较好的壳侧流体 管侧流体 空气 水表壳侧进出口压降计算值和实验值 壳侧直径 的比较块折流板换热器长度 相对误差折流板个数个工况计算值实验值换热管直径 换热管数量 入口喷嘴直径根图 为 个工况下 个压力测点间压差的计算值与实验值的比较 由图中可以看出当流量较小 时计算值与实验值符合较好流量较大时情况较 差总的来说采用 实验值符合较好模型计算流场时压差数据与表 是折流板数目分别为 块气体进口 有量纲流量为时壳侧进出口总压降的计算值和实验值的比较从表中可看出 大为 块板时偏差最小为块板时偏差较其他条件不变采用各向同性多孔介质模型对 换热器壳侧的流动进行数值模拟并与冷态实验数 据进行对照发现采用本文中的计算模型得出的计 算结果与实验值的偏差比采用各向同性多孔介质模型要小 可行性 表左右从而证明了本文模型的有效性与 无量纲压力测点为个时压力与壳侧图的关系相同进口流量下折流板数目不同时换热器 进出口压降计算值与实验值的比较相对误差折流板数块计算值实验值万方数据图实验系统图第期邓斌等管壳式换热器壳侧湍流流动的数值模拟及实验研究工况工况工况工况工况图块折流板时各个工况压差的计算值和实验值比较结论根据体积多孔度表面渗透度的概念采用分布阻力方法建立了管壳式换热器壳侧湍流流动的三维数值模型其中管束对湍流的产生和耗散的影响采用修正的模型加以考虑壳壁和折流板的壁面效应采用壁面函数法处理使用该模型对一台换热器壳侧的流动进行了三维数值研究并将本文的计算结果与换热器的冷态实验结果进行了对照计算所得的压力分布及压降数据与实验值在流量较小时符合良好当流量较大时符合较差但总的最大偏差为左右同时通过与采用各向同性多孔介质模型的计算进行比较发现本文提出的模型能更有效地模拟管壳式换热器壳侧的流动特性参考文献万方数据下转第页。

管壳式换热器壳程流动与换热数值模拟发表时间:2019-05-30T16:57:06.610Z 来源:《防护工程》2019年第4期作者:吴林陈臣[导读] 通过合理简化,建立管壳式换热器的实体模型,利用计算流体力学软件Fluent对换热器内部壳程流体流动与换热进行数值模拟,得到壳程流体流动的温度场、速度场、压降分布图等。

根据模拟结果,深入认识换热器内部壳程流体流动情况。

南京天华化学工程有限公司江苏南京 211178摘要:通过合理简化,建立管壳式换热器的实体模型,利用计算流体力学软件Fluent对换热器内部壳程流体流动与换热进行数值模拟,得到壳程流体流动的温度场、速度场、压降分布图等。

根据模拟结果,深入认识换热器内部壳程流体流动情况。

关键词:管壳式换热器;Fluent;数值模拟Abstract:Through reasonable simplification,the solid model of shell-and-tube heat exchanger is established,and the shell-side flow and heat transfer in heat exchanger are simulated by CFD software Fluent. The temperature field,velocity field and pressure drop distribution of shell-side fluid flow are obtained. According to the simulation results,the fluid flow in shell side of heat exchanger is deeply understood.Key words:Shell-and-tube heat exchanger Fluent numerical simulation换热器作为一种在石油、化工、冶金、电力、船舶、集中供暖、制冷空调、机械、食品、制药等行业使用的通用设备,在生产中占有重要地位。

它通过在不同温度的两种或两种以上流体间实现热量传递,使热量由较高温度的流体传递给低温度流体,流体温度达到流程规定的指标,以满足工艺条件的需要。

近年来,基于石油、化工、电力、冶金、船舶、机械、食品、制药等行业对换热器稳定的需求增长,我国换热器行业在未来一段时期内将保持稳定增长,2011年至2020年期间,我国换热器产业将保持年均10-15%左右的速度增长,到2020年我国换热器行业规模有望达到1500亿元。

按功能不同,换热器可作为加热器、换热器、冷凝器、蒸发器和再沸器等;按结构不同,换热器可分为浮头式换热器、固定管板式换热器、U形管板换热器、板式换热器等。

其中管壳式换热器具有制造简单、维护方便、适应性强、处理量大、工作可靠、能适应高温高压等优点,占国内换热器市场的70%左右,是应用最为广泛的一种换热设备。

随着各类化工生产装置不断大型化、精细化发展,换热器也不断趋于大型化和精细化,对设备的使用寿命,换热效率的要求也越来越高。

所以,利用分析软件对换热器内流体的流动与换热过程的模拟将有助于我们更好的了解设备内部流体的运行情况,更有利于我们分析和设计该类设备。

[1]研究流体流动主要有计算流体力学和实验流体力学两种手段。

由于流体流动的基本方程中速度、温度、压力耦合,难以获得解析解。

特别是在管壳式换热器中,流体流动形式为湍流,且实际应用中换热管数量多,更是加大了计算难度,通过计算获得解析解几乎是不可能,所以大家主要依靠流体实验作为基本研究方法,但试验结果又受实验设备精度、实验人员不同操作水平等诸多因素影响,且费用相对较高,这两种方法都有一定的局限性。

随着计算机软件的迅速发展,以计算机仿真模拟技术、先进流体测量技术等为代表的现代研究设计方法,已经成为传热研究中观察显示物理特性的强有力工具,极大地促进了换热器技术的深入研究和新型换热设备的开发应用。

利用软件进行数值模拟具有投入少、劳动强度小、周期短并且精度高等优点,且可以选择不同流动参数进行各项有效性和敏感性试验,从而进行方案比较,有较大的灵活性,已成为换热器研究的一种重要手段。

本文通过合理简化,建立管壳式换热器实体模型,利用Fluent软件从整体结构上研究换热器壳程流体的流动和传热特性。

具体步骤如下:1)模型简化;2)建立模型实体;3)划分网格;4)设定参数和边界条件;5)计算,结果分析。

1.模型的建立1.1模型的简化为了方便Fluent软件进行分析计算,减少运算量,与一般的管壳式换热器相比,对模型进行了适当的简化。

这次模拟的换热器采用单管程、单壳程结构,壳体Φ219mm×5mm,换热管根数为22,以正三角形排布,长度为1000mm。

折流板为单弓形,其切高为25%的圆筒内直径。

换热器内折流板的数目为5个,每相邻两块折流板间距为150mm。

图为利用画出的换热器内部的实体模型。

图导入Gambit模型示意图将Pro/Engineer画出的换热器实体模型导入Gambit,创建其网格模型,Gambit是为了帮助分析者和设计者建立并网格化计算流体力学模型的一个软件包。

由于模型是轴对称结构,为了减少总网格数量、提高计算速度,可以从模型的轴对称面处截开,取一半模型进行模拟计算,截面采用对称边界条件即可。

上图2显示了换热器模型导入Gambit后折流板、换热管等和壳体的相对位置示意图?。

1.2网格划分与参数设定将换热器模型导入Gambit后,就要将模型进行网格划分用于计算。

在划分网格时,换热器的流体进出口与壳体的交接处及单弓形折流板处的结构相对复杂,网格划分采用四面体结构,而壳体其他位置结构比较简单,采用六面体进行网格划分。

将画好网格的模型导入Fluent,进行模拟条件及边界条件的设定,计算过程中采用离散求解器和k-ε湍流模型。

以我厂制造的一台浓硫酸冷却器为例,壳程流体选用98%浓硫酸,通过换热软件Aspen HTFS+计算可得出98%浓硫酸在相应温度下的物性参数,流体采用速度进口,设定初始速度为0.8m/s,初始温度为60℃(333K),换热管管壁设为恒壁温30℃(303K);出口设定为压力出口,压力值为0Pa(表压)。

壳体壁面、接管壁面、各折流板面和两侧管板均设为绝热面边界条件;压力和速度耦合采用SIMPLE算法,动量、能量以及湍流参量的求解采用二阶迎风差分格式(Second order upwind)[2]。

采用标准化残差的形式来判断计算方程的收敛性,连续性方程、动量方程及k、ε方程的残差精度设为10-3,能量方程的残差精度为10-6。

2.结果与分析完成相关设置后,经Fluent软件进行迭代计算,迭代250次左右时,计算收敛,进行其残差曲线分析后得到换热器壳程流体流动和换热特性数据如下:图4 壳程流体温度云图本次模拟中,设定换热管的温度恒定为30℃(303K),浓硫酸的进口温度为60℃(333K),壳体壁面和阴极壁面采用不可渗透、无滑移绝热边界,所以换热面积仅仅为流体与换热管接触的面积,即:,其中n为换热管根数,为换热管外径,为换热管长度。

由图4中可以看出,整个换热过程,浓硫酸的温度从60℃(333K)下降到了57℃(330K),冷却了3℃,温度沿着壳程流向逐渐减小,且基本呈现线性变化。

图中还可以看出,在越过每一块折流板后,都存在着一小块流体相对低温区域,因为这块区域内的流体基本处于静止状态,一直与换热管发生热交换。

在最后一块低温区域,流体的温度已低于出口处的温度,所以在结构设计时,应该尽量让流体出口靠近最后一块折流板,已获得更好的冷却效果。

图5 壳程流体壳体面速度矢量场示意图图7 壳程流体中性面处速度矢量场局部示意图图7为图6的局部部位放大图,显示了两块折流板后的流动情况。

可以看出:流体高速流过折流板后,速度开始下降直到到达下一块折流板的缺口处。

在紧靠折流板位置的下游区,出现了同样类似漩涡的流动死区。

同时在折流板两侧与壳壁面接触处的很小范围内,流体流速很小,几乎处于停滞状态,出现了流动死区,流动死区处的流体基本上处于静止状态,传热面积不能充分利用,导致此处的壳程流体换热效果很差,继而影响了整个设备的换热。

图9 壳程流体某一截面处流体速度矢量图图9中左图为流体在x-z平面上的速度矢量图,右图为该截面上速度矢量在y方向上的投影。

图中可以清晰地看到,壳程流体在沿轴线方向且绕折流板进行S形流动的同时也有部分流体进行螺旋形流动,使流体在绕流换热管的同时向流动方向运动。

螺旋形流动的存在使得壳程流体混合剧烈,加强了换热管近壁面处流体的扰动,增大了热扩散率,推动了流体的混合。

剧烈的螺旋流动也可以有效地减薄流体与壳体内壁和换热管外壁边界层,尤其是黏性底层的有效厚度,从而使壳程流体的传热膜系数提高,一定程度上达到了强化传热的作用。

同样,图中还可以看到,流体在横向绕过换热管后,会在换热管的后侧形成卡曼涡街,这是流体诱发管束振动的一个原因。

3.结论本文以接触到的常用的管壳式单弓形折流板换热器为研究对象,通过对折流板换热器的壳程流体流动和换热的数值模拟,得到了壳程流体的温度矢量场、速度矢量场以及流体沿轴向流动的质点迹线图等。

由模拟结果可以得出:1)流体在换热器进口和出口处会产生较大的压降,越过每块折流板后会产生基本相同的压降。

2)由于折流板的插入,流体绕过折流板,在其后会形成相对低温区,特别是在最后一块折流板后,低温流体已经低于出口流体温度,所以出口处因尽量靠近最后一块折流板区域。

3)折流板折流作用使得壳程流体流动过程中产生了一些流动死区,死区处传热面积不能充分利用,影响了换热效率。

4)折流板的插入使得壳程流体流动的形式发生了很大地改变,产生了S形流动和附加螺旋形流动,使得壳程流体湍流剧烈,增大了热扩散率,推动了流体的混合。

在用数值模拟这种研究方法对换热器进行研究时,根据需要,可以得到任意特定部位处的热交换的工作状场图,进而可以清晰直观地观察到特定部位处的流体热交换细节。

为我们对管壳式换热器的研究、设计开发提供了有效的手段和工具,对设计制造具有一定的指导意义。

参考文献:[1] 钱颂文.换热器设计手册[M].化学工业出版社,2006.[2] 刘磊,宋天民,管建军.基于FLUENT的管壳换热器壳程流场数值模拟与分析[J].轻工机械,2012(1):18-21.。