MOCVD基础知识

- 格式:ppt

- 大小:546.00 KB

- 文档页数:34

MOCVD概述MOCVD(金属有机化学气相沉积)是一种用于薄膜生长的化学气相沉积方法。

该方法利用金属有机化合物在高温下分解,从而在衬底表面沉积出所需的薄膜。

MOCVD在半导体材料、光电子学和纳米科技等领域广泛应用。

工艺流程MOCVD的工艺流程一般包括下述几个步骤:1.准备衬底:选择合适的衬底材料,并进行表面清洗和处理,以确保良好的薄膜生长条件。

2.载气流入:将所需的载气引入反应室,常用的载气有氢气、氩气等。

3.前体供应:将金属有机化合物的气体前体供应到反应室,通常通过气体输送系统控制前体的流量和浓度。

4.反应:在适当的温度和压力条件下,金属有机化合物分解并与衬底表面反应,形成所需的薄膜。

5.生长控制:对反应条件进行控制,如温度、压力、前体浓度等,以控制薄膜的成分、结构和生长速率。

6.结束和冷却:停止前体供应,并冷却样品,以结束薄膜的生长过程。

应用领域半导体材料生长MOCVD广泛应用于半导体材料的生长。

通过控制衬底、前体和反应条件,可以生长多种半导体材料,如GaAs、InP、GaN等。

这些材料在电子器件中具有重要的应用,如光电二极管、激光器、太阳能电池等。

光电子学由于MOCVD可以生长高质量的半导体材料薄膜,它被广泛应用于光电子学领域。

MOCVD生长的薄膜可以用于制备LED(发光二极管)和LD(激光二极管),这些器件在照明和通信等领域有重要应用。

纳米科技随着纳米科技的发展,MOCVD也发展出了纳米级的应用。

通过控制MOCVD的反应条件,可以生长纳米尺寸的量子点和超晶格结构,这些纳米结构在纳米电子学、纳米光学和生物医学等领域具有潜在应用。

优点与挑战优点1.高质量薄膜:MOCVD可以生长高质量、均匀的薄膜,具有较低的缺陷密度和较好的结晶特性。

2.选择性生长:通过调节反应条件和前体选择,可以实现对特定晶面和材料的选择性生长。

3.可扩展性:MOCVD方法可扩展到大面积、高通量的薄膜生长,适用于工业化生产。

MOCVD和LED基础知识的介绍

一、MOCVD原理

MOCVD(Metal Organic Chemical Vapor Deposition)是金属有机化学气相沉积的缩写。

它是一种利用化学气相沉积技术在晶体衬底上制备复合材料(通常为硅、硅化物等复合材料)以形成多功能半导体晶体管结构的原子级技术。

MOCVD可以被用于制造有机-无机材料的复合层,也可以用于制造金属-金属、有机-金属等复合层,甚至可以用于制造复合层间的界面。

它通常采用微观结构技术或界面技术来优化层的性能,涉及材料有半导体、金属、有机化学、液体等,可以进行复合多层,还可以将金属作为金属电极接触层接入到电子器件中。

二、LED基础知识

LED(Light-Emitting Diode),又称发光二极体,是一种特殊的半导体发光体,由一种由n型半导体和p型半导体构成的电子管。

LED发光体的工作原理是当传入电流时,n-型半导体会有多余电子,p-型半导体会有多余的空穴,由于两种半导体的依附相互吸引,当多余的电子和空穴碰撞时,会发生热量和光产生,从而产生发光。

LED的发光效率非常高,大约比普通的白炽灯高20~30倍。

LED发光效率随着发光角度的变化而发生变化,平均发光角度约10°~150°,对于发光角度非常苛刻的场合,应选择合适的LED。

MOCVD设备和外延生长2007.01外延技术与设备是外延片制造技术的关键所在。

气相外延(VPE).液相外延(LPE).分子束外延(MBE)和金属有机化合物气相外延(MOCVD)都是常用的外延技术。

当前.MOCVD工艺已成为制造绝大多数光电子材料的基本技术。

(气相外延-在含有外延生长所需原子的化合物的气相环境中.通过一定方法获取外延生长所需原子.使其按规定要求排列而生成外延层的外延生长过程。

(V apor P hase E pitaxy)液相外延-衬底片的待生长面浸入外延生长的液体环境中生长外延层的外延生长过程。

(L iquid P hase E pitaxy)分子束外延-在高真空中.外延生长所需原子(无中间化学反应过程)由源直接转移到待生长表面上.按规定要求排列生成外延层的外延生长过程。

(M olecular B eam E pitaxy)MOCVD(Metal Organic Chemical Vapor Deposition)设备作为化合物半导体材料研究和生产的手段.特别是作为工业化生产的设备.它的高质量、稳定性、重复性及规模化是其它的半导体材料生长设备无法替代的。

它是当今世界上生产半导体光电器件和微波器件材料的主要手段.如激光器、探测器、发光二极管、高效太阳能电池、光电阴极等.是光电子等产业不可缺少的设备。

但我国至今没有生产该设备的专业厂家.各单位都是花费大量外汇从国外购买.使用过程中的维护和零配件的采购都存在很多的不便.且价格昂贵。

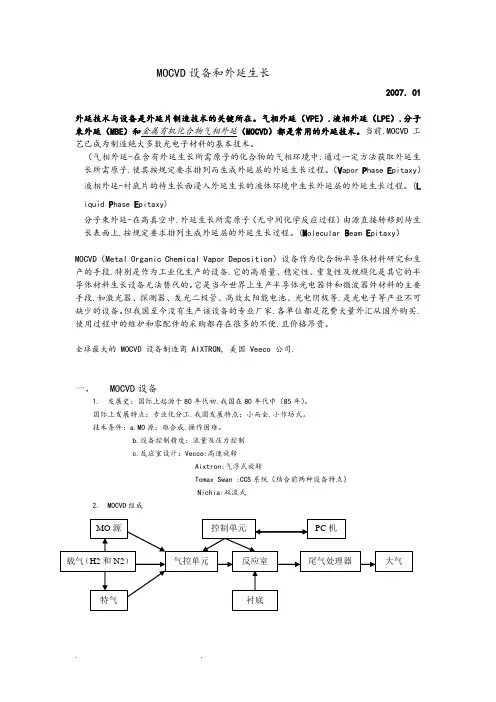

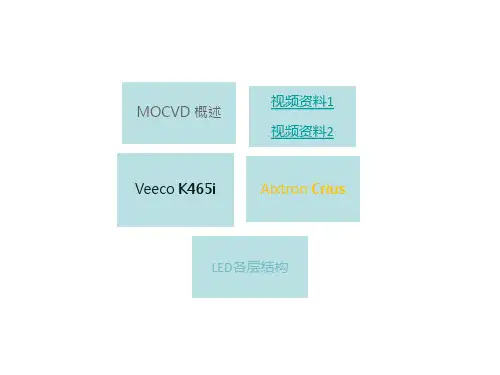

全球最大的 MOCVD 设备制造商 AIXTRON, 美国 Veeco 公司.一,MOCVD设备1.发展史:国际上起源于80年代初.我国在80年代中(85年)。

国际上发展特点:专业化分工.我国发展特点:小而全.小作坊式。

技术条件:a.MO源:难合成.操作困难。

b.设备控制精度:流量及压力控制c.反应室设计:Vecco:高速旋转Aixtron:气浮式旋转Tomax Swan :CCS系统(结合前两种设备特点)Nichia:双流式2.MOCVD组成MO源即高纯金属有机化合物是先进的金属有机化学气相沉积(简称MOCVD)、金属有机分子束外延(简称MOMBE)等技术生长半导体微结构材料的支撑材料。

MOCVD概述一、MOCVD的基本概述金属有机化合物气相沉积技术(MOCVD):金属有机化学气相沉积(MOCVD)又叫金属有机化学气相外延(MOVPE),是目前应用十分广泛的气相外延生长技术。

它是马纳斯维特(Manasevit)于1968年提出来的一种制备化合物半导体薄膜单晶的方法。

80年代以来得到了迅速的发展,日益显示出在制备薄层异质材料,特别是生长量子阱和超晶格方面的优越性。

MOCVD采用Ⅲ族,Ⅱ族元素的有机化合物和Ⅴ族,Ⅵ族元素的氢化物作为源材料,以热分解反应方式在衬底上进行气相外延,生长Ⅲ-Ⅴ族,Ⅱ-Ⅵ族化合物半导体及其多元固溶体的薄层单晶。

金属有机化合物大多是具有高蒸汽压的液体。

用氢气,氮气或惰性气体作载气,通过装有该液体的鼓泡器,将其携带与Ⅴ族,Ⅵ族的氢化物(PH3,AsH3,NH3等)混合,通入反应室。

当它们流经加热衬底表面时,就在上面发生热分解反应,并外延生成化合物晶体薄膜。

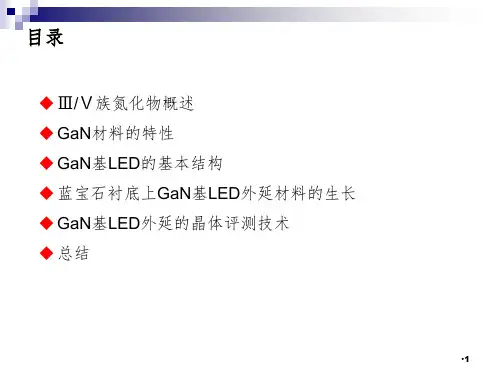

对于Ⅲ-Ⅴ族氮化物材料的生长,MOCVD扮演了极为重要的角色,可以说MOCVD技术推动了氮化物半导体的产业化发展。

早在1971年,Manasevit 报道了用MOCVD技术在蓝宝石衬底上外延GaN薄膜,由于GaN与蓝宝石衬底的晶格失配和热失配都很大,早期生长的样品表面形貌很差,外延薄膜存在裂纹,n型背底浓度通常在1018cm-3以上。

此后的十几年的时间里,对Ⅲ-Ⅴ族氮化物材料的研究进展不大。

直到1986年,Akasaki首先引入低温AIN作为缓冲层,用MOCVD生长得到了高质量的GaN薄膜单晶。

两步生长法即首先在较低的温度下(500~600℃)生长一层很薄的GaN或AIN作为缓冲层(buffer),经高温退火后,再将温度升高到1000℃以上生长GaN外延层。

这种方法的实质是在外延薄膜层和大失配的衬底之间插入一层“软”的薄层,以降低界面自由能。

实验结果表明,引入低温缓冲层后,外延薄膜的表面形貌和晶体质量显著提高,材料的n型背底浓度下降两个数量级以上,并且材料的光学性能(PL)也有提高。

MOCVD和LED基础知识的介绍MOCVD是一种气相沉积技术,通过液态的金属有机化合物前驱物和气态的反应气体,在高温下生成半导体材料的薄膜。

MOCVD技术具有高度的化学反应控制性和沉积均匀性,能够在高度控制的条件下制备多种复杂的半导体材料。

MOCVD被广泛应用于制备LED和其他半导体器件,如太阳能电池、半导体激光器等。

LED是一种半导体器件,具有电流通过时会发光的特性。

LED基于半导体材料的PN结,当正向电流通过PN结时,从该区域辐射出光子而形成发光。

LED具有高效能、长寿命、低能耗等优点,因此在照明、显示、信号传输等方面得到了广泛的应用。

在MOCVD中,LED的制备需要先选择合适的材料,一般使用砷化镓(GaAs)、磷化镓(GaP)、氮化镓(GaN)等材料。

这些材料具有不同的禁带宽度和能隙,因此可以在不同的波长范围内发光。

LED的制备过程主要包括以下几个步骤:1. 衬底准备:选择合适的衬底材料,例如蓝宝石 (sapphire) 或碳化硅 (SiC)。

衬底需要进行表面处理,以保证后续材料的均匀沉积。

2.MOCVD沉积:将衬底放入MOCVD反应室中,加热至高温。

金属有机化合物前驱物和反应气体被导入反应室,通过化学反应生成半导体材料的薄膜。

控制反应的温度、气体流量和时间可以调节薄膜的性质和厚度。

3.包埋层制备:为了保护PN结和提高光的输出效率,需要在LED结构周围沉积包埋层。

包埋层可以通过MOCVD或其他技术实现。

4.电极制备:在制备完成的LED结构上沉积金属电极,用于注入电流和收集光子。

5.芯片分离和封装:将大面积的LED结构切割成小的芯片,并将其封装在光学透明的外壳中,形成最终的LED器件。

LED的性能可以通过调节MOCVD过程中的各种参数来优化,如材料组分、沉积温度、沉积速率等。

此外,还可以通过多层结构的设计来优化波长、光强度和光散射等光学特性。

总结起来,MOCVD是一种用于制备半导体材料的气相沉积技术,而LED是一种基于半导体的发光器件。

外延MOCVD基本原理及LED各层结构

1.MOCVD原理

MOCVD是一种用来生产多层半导体材料和晶体管的技术,即多原子层

化学气相沉积(Metal-Organic Chemical Vapor Deposition)。

它的核

心思想是把气态的组分沉积在被加工物表面形成多层半导体结构,即一种

原子层技术。

MOCVD利用化学反应形成液滴、晶体管和器件衬底,通过加热和激发

这些液滴进行蒸馏,从而在器件衬底上形成多层半导体结构。

由于MOCVD

过程复杂,操作步骤多,需要大量的精密设备和测试仪器来确保生产效果。

LED结构典型由彩色柱、n型层、n导层和p导层(有时也包括反向

屏蔽层)、电极组成。

彩膜柱:由一层薄膜和一层金属膜形成,可以通过改变投影层的厚度

来改变LED发光色。

n型层:由载体介质(n材料)形成,其电子和洞的密度比是确定电子

和洞流的关键因素。

n导层:由n材料形成,n材料是用来将分子从n型层推向p型层来

产生电流的主要介质。

p导层:由p材料形成,p材料是用来将分子从p型层推向n型层来

收集电流的主要介质。

电极:金属电极有两个,其一为正极,另一个为负极。

而LED电极主

要由金属陶瓷或金属电镀制成,可以提高电极的导热性,降低电阻,控制

电流。

MOCVD介绍MOCVD,全称金属有机化学气相沉积法(Metal Organic Chemical Vapor Deposition),是一种用于制备薄膜材料的表面处理技术。

该技术广泛应用于半导体行业,并在光电子器件、太阳能电池、半导体激光、高频电子器件等领域中发挥重要作用。

MOCVD利用金属有机化合物在物质表面进行热分解的过程,通过气相沉积在基底上形成薄膜。

其基本原理是将金属有机化合物和稀释的气体反应,生成所需的金属元素,并将其输送到基底表面,随后发生表面反应形成薄膜。

MOCVD通常需要在高真空或低压环境下进行,以确保反应物质能在表面上均匀分布,并保证薄膜的致密性和均一性。

MOCVD的工艺流程包括预处理、沉积和后处理三个阶段。

首先,在预处理阶段,需要对基底进行清洗和表面修饰,以提高沉积薄膜的质量和附着力。

接下来,在沉积阶段,将基底放置在反应室中,通过管道输入所需的金属有机化合物和稀释气体,经过反应生成所需的金属元素,形成薄膜。

最后,在后处理阶段,通过加热、冷却和其他表面处理方法,对薄膜进行增韧、改性和提高质量。

MOCVD的优点之一是可以在比较低的温度下实现高质量的沉积,从而在不破坏基底的情况下制备薄膜。

此外,制备的薄膜具有良好的致密性、均匀性和较少的杂质,能够满足高性能微电子器件的要求。

同时,MOCVD还具有较高的沉积速率和较低的成本,适用于大面积和大规模的生产。

然而,MOCVD也存在一些挑战和限制。

首先,需要选择合适的金属有机化合物和稀释气体,以控制反应过程和薄膜的成分。

其次,控制沉积过程的条件和参数,如温度、压力和反应时间,对于薄膜质量和性能的影响非常重要,需要经过大量的实验和优化。

此外,大部分金属有机化合物具有毒性和易燃性,操作过程中需要严格控制安全风险。

近年来,随着半导体和光电子技术的发展,MOCVD在新兴领域的应用也在不断扩展。

例如,MOCVD被用于制备高效的光伏电池薄膜,以提高太阳能转换效率。

金属有机物化学气相淀积技术(mocvd)

金属有机物化学气相淀积技术(MOCVD)是一种重要的半导体材料制备技术,它是利用金属有机物在高温下分解产生的金属原子和有机物分子反应生成半导体材料的一种方法。

该技术具有高效、高质量、高纯度等优点,被广泛应用于半导体器件制备领域。

MOCVD技术的基本原理是将金属有机物和气体反应在高温下,使金属原子和有机物分子分解并反应生成半导体材料。

在MOCVD反应过程中,金属有机物和气体通过进入反应室中的热源,被加热至高温,使其分解产生金属原子和有机物分子。

这些金属原子和有机物分子在反应室中与半导体衬底表面上的原子结合,形成半导体材料的晶体结构。

MOCVD技术的优点在于可以制备高质量、高纯度的半导体材料。

由于金属有机物和气体在高温下反应,反应速度快,反应产物的纯度高,可以制备出高质量的半导体材料。

此外,MOCVD技术还可以制备出复杂的半导体结构,如量子阱、量子点等,这些结构对于半导体器件的性能有着重要的影响。

MOCVD技术的应用非常广泛,主要应用于半导体器件制备领域。

例如,MOCVD技术可以制备出高质量的GaN材料,用于制备高亮度LED器件;可以制备出高质量的InP材料,用于制备高速光电器件;可以制备出高质量的SiGe材料,用于制备高频器件等。

金属有机物化学气相淀积技术(MOCVD)是一种重要的半导体材料制备技术,具有高效、高质量、高纯度等优点,被广泛应用于半导体器件制备领域。

随着半导体器件的不断发展,MOCVD技术也将不断发展和完善,为半导体器件的制备提供更加高效、高质量的解决方案。

MOCVD和LED基础知识介绍

1、MOCVD(Metal–Organic Chemical Vapor Deposition):金属-有机化学气相沉积,又称金属有机化学气相沉积,是一种一般用于结晶化学物质层的技术,常被用于制造半导体材料。

它通过金属有机芳香化合物源的沉积来形成结晶层,被广泛地应用于高效率半导体激光器的生产,如GaN、InGaN、GaAsP、GaInAs等。

MOCVD技术可以在一个成本友好的方式来覆盖大面积片,并可以在较短的时间内得到好的层晶性。

MOCVD有许多有着可靠性的有机发生器,有效的对控制各种有机源的温度,混合和搅拌以达到最佳的质量。

2、LED(Light-Emitting Diode):发光二极管(LED)是一种半导体照明技术,它可以发出不同波长的可见光,例如紅色、绿色和蓝色。

LED采用的半导体结构,只有电子和空穴激发的光有可能释放出去,电子在电压加速过程中,和电子空穴自由地随机结合,并发出光子。

LED的发光效率、发光色彩可以通过加入不同的金属元素来调节,这些金属元素常被用于制造LED晶体管的晶体结构。

LED必须在严格控制的条件下进行制造,因此MOCVD技术是目前用于LED制造的最受欢迎的技术,因为它在制造晶体管晶体结构时具有很强的控制力以及有效的对控制各种有机源的温度,混合和搅拌。

金属有机物化学气相淀积技术(mocvd)

金属有机物化学气相淀积技术(MOCVD)是一种先进的薄膜沉积技术,该技术广泛应用于半导体、光电子学、微纳电子器件等领域。

本文将介绍MOCVD的基本概念、装置和工作

原理。

一、基本概念

MOCVD是一种基于化学气相沉积(CVD)的薄膜制备技术。

它是通过将金属有机化合物和一种载气(通常是气相环氧化物)一起运输到衬底表面,然后通过化学反应在衬底表面

形成薄膜的过程,被称为外延生长。

在MOCVD中,金属有机化合物用作先驱体,其中含有

金属元素和有机基团,这些先驱体通过热解分解,所得的金属原子将与合适量的载气反应,最终在衬底表面上沉积形成薄膜。

二、装置

MOCVD主要由以下三个部分组成:气体输送系统、反应器和衬底加热器。

气体输送系统:由先驱体和载气组成,在输送过程中需要确保混合气体的流量、浓度

和稳定性。

常用的金属有机先驱体包括三甲基金属、铝烷、氮化铝丙酮酸盐等。

反应器:主要分为扩散式和流通式两种。

扩散式反应器是将反应室分成上下两部分,

通过对反应室内载气的控制来控制底部料层温度。

流通式反应器是将气体流动通过反应器

中的周期性反应层,实现对材料均匀性的控制。

衬底加热器:这是MOCVD反应器的核心部件,其主要作用是将衬底表面升温,并保持

一个固定的温度控制,控制薄膜的生长过程。

三、工作原理

在MOCVD的过程中,衬底通过加热反应室来升温,在反应室中,混合气体流经衬底表面,这些气体中的金属元素和气相载气反应产生微观的沉积反应,这些微观沉积过程最终

组成高质量的单晶膜。

金属有机化合物化学气相沉积(MOCVD)一、概念MOCVD是金属有机化合物化学气相沉积(Metal-organic Chemical Vapor Deposition)的英文缩写。

MOCVD是在气相外延生长(VPE)的基础上发展起来的一种新型气相外延生长技术.它以Ⅲ族、Ⅱ族元素的有机化合物和V、Ⅵ族元素的氢化物等作为晶体生长源材料,以热分解反应方式在衬底上进行气相外延,生长各种Ⅲ-V族、Ⅱ-Ⅵ族化合物半导体以及它们的多元固溶体的薄层单晶材料。

二、系统组成2.l源供给系统包括Ⅲ族金属有机化合物、V族氢化物及掺杂源的供给。

金属有机化合物装在特制的不锈刚的鼓泡器中,由通入的高纯H2携带输运到反应室。

为了保证金属有机化合物有恒定的蒸汽压,源瓶置入电子恒温器中,温度控制精度可达0.2℃以下。

氢化物一般是经高纯H2稀释到浓度5%一10%后,装入钢瓶中,使用时再用高纯H2稀释到所需浓度后,输运到反应室。

掺杂源有两类,一类是金属有机化合物,另一类是氢化物,其输运方法分别与金属有机化合物源和氢化物源的输运相同。

2.2气体输运系统气体的输运管都是不锈钢管道。

为了防止存储效应,管内进行了电解抛光。

管道的接头用氢弧焊或VCR及Swagelok方式连接,并进行正压检漏及Snoop液体或He泄漏检测,保证反应系统无泄漏是MOCVD设备组装的关键之一。

流量是由不同量程、响应时间快、精度高的质量流量计和电磁阀、气动阀等来实现。

在真空系统与反应室之间设有过滤器,以防油污或其它颗粒倒吸到反应室中。

为了迅速变化反应室内的反应气体,而且不引起反应室内压力的变化,设置“run”和“vent,,管道。

2.3反应室和加热系统反应室是由石英管和石墨基座组成。

为了生长组分均匀、超薄层、异质结构的化合物半导体材料,各生产厂家和研究者在反应室结构的设计上下了很大功夫,设计出了不同结构的反应室。

石墨基座是由高纯石墨制成,并包裹SIC层。

加热多采用高频感应加热,少数是辐射加热。