基于DCS实验平台实现的水箱液位控制系统综合设计1

- 格式:docx

- 大小:37.45 KB

- 文档页数:3

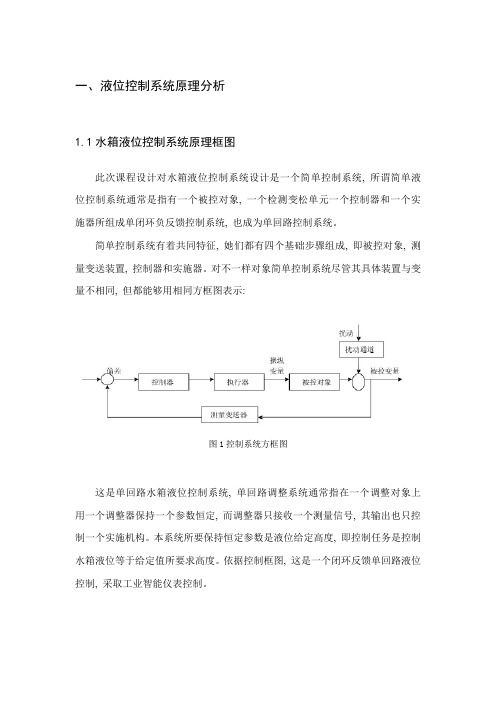

一、液位控制系统原理分析1.1水箱液位控制系统原理框图此次课程设计对水箱液位控制系统设计是一个简单控制系统, 所谓简单液位控制系统通常是指有一个被控对象, 一个检测变松单元一个控制器和一个实施器所组成单闭环负反馈控制系统, 也成为单回路控制系统。

简单控制系统有着共同特征, 她们都有四个基础步骤组成, 即被控对象, 测量变送装置, 控制器和实施器。

对不一样对象简单控制系统尽管其具体装置与变量不相同, 但都能够用相同方框图表示:图1控制系统方框图这是单回路水箱液位控制系统, 单回路调整系统通常指在一个调整对象上用一个调整器保持一个参数恒定, 而调整器只接收一个测量信号, 其输出也只控制一个实施机构。

本系统所要保持恒定参数是液位给定高度, 即控制任务是控制水箱液位等于给定值所要求高度。

依据控制框图, 这是一个闭环反馈单回路液位控制, 采取工业智能仪表控制。

1.2被控过程传输函数通常形式依据被控过程动态特征特点, 经典工业过程控制所包含及被控对象传输函数通常含有下述多个形式1一阶惯性加纯拖延s e Ts ks G τ-+=1)( ()11-2 二阶惯性步骤加纯拖延s e s T s T Ks G τ-++=)1)(1()(21 )21(-3 N 阶惯性步骤加纯拖延sne Ts K s G τ-+=)1()( )31(-上述3个公式只适适用于自衡过程。

对于非自衡过程, 其传输函数应包含有一个积分步骤, 即se Tss G τ-=1)( )41(- s e s T s T s G τ-+=)1(1)(21 )51(-二、建立被控对象数学模型2.1求传输函数依据阶跃响应试验数据如表1表1 阶跃响应数据使用Matlab编辑.m文件, 得出阶跃响应曲线。

Matlab程序以下: t = [0 10 20 40 60 80 100 140 180 250 300 400 500 600 700 800];h = [0 0 0.2 0.8 2.0 3.6 5.4 8.8 11.8 14.4 16.5 18.4 19.2 19.6 19.8 20]; plot(t,h)grid onhold on得到阶跃响应曲线再取0.39和0.62处t值如图2、图3图2阶跃响应曲线(1)图3 阶跃响应曲线(2)2.2计算传输函数并仿真由图1图2可知, 在0.39和0.62处t 值分别为128.2和201.7 依据τ=2t (0.39y(无穷)-t (0.63y(无穷)) T=2t (t (0.63y(无穷)-t0.39y(无穷))可得出K=1、 τ=55、 T=147 从而得到传输函数为 S e S s G 5511471)(-+=对该对象进行仿真如图4、 图5:图4 原系统simulink 结构图图5 阶跃响应曲线三、 控制系统参数整定及MATLAB 数字仿真3.1 选择控制方案选择PID 单闭环控制, 其控制原理图6以下:图6 控制系统原理图经过调整)(s G c 中PID 参数使得广义对象特征改善, 降低调整时间。

实验五、单容水箱液位PID控制实验(DCS)一、实验目的1)、熟悉单容水箱液位反馈PID控制系统硬件配置和工作原理。

2)、熟悉用P、PI和PID控制规律时的过渡过程曲线。

3)、定性分析不同PID控制器参数对单容系统控制性能的影响。

二、实验设备CS4000型过程控制实验装置,DCS系统、 PC机,监控软件。

三、实验原理一阶单容水箱PID控制方框图图为单回路上水箱液位控制系统。

单回路调节系统一般指在一个调节对象上用一个调节器来保持一个参数的恒定,而调节器只接受一个测量信号,其输出也只控制一个执行机构。

本系统所要保持的参数是液位的给定高度,即控制的任务是控制上水箱液位等于给定值所要求的高度。

根据控制框图,这是一个闭环反馈单回路液位控制,采用EPA系统控制。

当调节方案确定之后,接下来就是整定调节器的参数,一个单回路系统设计安装就绪之后,控制质量的好坏与控制器参数选择有着很大的关系。

合适的控制参数,可以带来满意的控制效果。

反之,控制器参数选择得不合适,则会使控制质量变坏,达不到预期效果。

一个控制系统设计好以后,系统的投运和参数整定是十分重要的工作。

一般言之,用比例(P)调节器的系统是一个有差系统,比例度δ的大小不仅会影响到余差的大小,而且也与系统的动态性能密切相关。

比例积分(PI)调节器,由于积分的作用,不仅能实现系统无余差,而且只要参数δ,Ti调节合理,也能使系统具有良好的动态性能。

比例积分微分(PID)调节器是在PI调节器的基础上再引入微分D的作用,从而使系统既无余差存在,又能改善系统的动态性能(快速性、稳定性等)。

但是,并不是所有单回路控制系统在加入微分作用后都能改善系统品质,对于容量滞后不大,微分作用的效果并不明显,而对噪声敏感的流量系统,加入微分作用后,反而使流量品质变坏。

对于我们的实验系统,在单位阶跃作用下,P、PI、PID调节系统的阶跃响应分别如下图中的曲线①、②、③所示。

P、PI和PID 调节的阶跃响应曲线四、实验步骤(1)关闭出水阀,将CS4000 实验对象的储水箱灌满水(至最高高度)。

基于DCS实验平台实现的水箱液位控制系统综合设计水箱液位控制系统是一种常见的自动控制系统,用于控制水箱中水的液位,并实现自动注水或放水。

在本综合设计中,我们基于DCS(Distributed Control System)实验平台实现了一套水箱液位控制系统。

DCS是一种分布式控制系统,由多个控制器通过网络连接,并共享信息和资源,实现综合控制和监测。

本设计包含以下组成部分:1.水箱:水箱是整个系统的控制对象,用于存储水。

我们使用了一个实验型水箱,通过电动阀门来控制水的流入和流出。

2.传感器:系统中使用了液位传感器来监测水箱中水的液位。

通过传感器,我们可以获取实时的液位数据。

3.执行器:系统中使用了电动阀门作为执行器,用于控制水的注入和排出。

电动阀门可以根据控制信号打开或关闭,实现自动控制。

4.控制器:我们使用了DCS实验平台提供的控制器来实现水箱液位控制算法。

控制器通过接收传感器的反馈信号,并根据设定点和控制算法计算出相应的控制信号,再通过通信网络发送给执行器。

5.计算机界面:我们使用了DCS实验平台提供的计算机界面来监测和操作水箱液位控制系统。

通过计算机界面,操作人员可以实时查看水箱液位、设定控制参数,并监控系统的运行状态。

在系统运行时,控制器会不断地读取传感器的反馈信号,并根据设定点和控制算法计算出相应的控制信号。

控制信号通过通信网络发送给执行器,执行器根据控制信号打开或关闭电动阀门,实现水的自动注入或排出。

同时,系统的运行状态和液位数据会通过计算机界面实时显示,方便操作人员监控和调整。

实验结果表明,我们设计的水箱液位控制系统能够准确地控制水箱中的液位,并实现自动注水或放水的功能。

通过DCS实验平台的分布式控制和监测能力,系统的可靠性和稳定性得到了有效提高。

通过本实验,我们深入了解了水箱液位控制系统的原理和设计方法,熟悉了DCS实验平台的使用,并通过实践掌握了水箱液位控制系统的综合设计过程。

总之,基于DCS实验平台的水箱液位控制系统综合设计是一个充满挑战但又非常有意义的实验项目,通过实验我们可以提升我们在自动控制和DCS技术方面的能力,并为工业自动化控制系统的设计和实施奠定基础。

过程控制综合实验报告实验名称:水箱液位串级控制系统专业:班级:姓名:学号:实验方案一、实验名称:水箱液位串级控制系统二、串级控制系统的概述1、图5-1是串级控制系统的方框图。

该系统有主、副两个控制回路,主、副调节器相串联工作,其中主调节器有自己独立的给定值R,它的输出m1作为副调节器的给定值,副调节器的输出m2控制执行器,以改变主参数C1。

图5-1 串级控制系统方框图R-主参数的给定值;C1-被控的主参数;C2-副参数;f1(t)-作用在主对象上的扰动;f2(t)-作用在副对象上的扰动。

2、串级控制系统的特点串级控制系统及其副回路对系统控制质量的影响已在有关课程中介绍,在此将有关结论再简单归纳一下。

(1).改善了过程的动态特性;(2).能及时克服进入副回路的各种二次扰动,提高了系统抗扰动能力;(3).提高了系统的鲁棒性;(4).具有一定的自适应能力。

3、主、副调节器控制规律的选择在串级控制系统中,主、副调节器所起的作用是不同的。

主调节器起定值控制作用,它的控制任务是使主参数等于给定值(无余差),故一般宜采用PI或PID调节器。

由于副回路是一个随动系统,它的输出要求能快速、准确地复现主调节器输出信号的变化规律,对副参数的动态性能和余差无特殊的要求,因而副调节器可采用P或PI调节器。

4、主、副调节器正、反作用方式的选择正如单回路控制系统设计中所述,要使一个过程控制系统能正常工作,系统必须采用负反馈。

对于串级控制系统来说,主、副调节器的正、反作用方式的选择原则是使整个系统构成负反馈系统,即其主通道各环节放大系数极性乘积必须为正值。

各环节的放大系数极性是这样规定的:当测量值增加,调节器的输出也增加,则调节器的放大系数K c为负(即正作用调节器),反之,K c为正(即反作用调节器);本装置所用电动调节阀的放大系数K v恒为正;当过程的输入增大时,即调节器开大,其输出也增大,则过程的放大系数K0为正,反之K0为负。

自动控制系统综合实验报告水箱液位控制J自动化0703班XXX学号:XXXXX`目录自动控制系统综合实验报告 (1)第一章现场总线控制系统(FCS)的组成 (1)一、系统简介 (1)二、系统组成 (1)1. 被控对象 (2)2. 检测装置 (2)3. 执行机构 (3)4. 控制器 (3)5. 空气压缩机 (3)三、总线控制柜 (3)四、系统软件 (3)1、SIEMENS简介 (4)2、STEPS简介 (4)3、WINCC简介 (4)第二章下位机程序的边协调是与下载 (5)一、STEP 7简介 (5)二、STEP 7的安装 (5)三、STEP 7的硬件配置和程序结构 (5)四、工程新建 (6)五、程序编写 (6)1、添加导轨(0)Rail (6)2、在机架的1号槽添加电源PS 307 5A (6)3、添加CPU 315-2 DP (7)4、添加PROFIBUS-DP通信总线 (8)5、添加以太网通信处理器CP 343-1 (8)6、添加以太网 (8)7、添加DP/PA 连接器IM 153-2 OD (9)8、添加分布式I/O设备ET200M (9)9、添加变频器MICROMASTER 4 (10)11、添加PROFIBUS-PA设备 (11)六、程序下载 (11)第三章上位机组态软件编写 (12)一、WINCC 概述 (12)二、WINCC的安装 (12)三、WINCC的通讯连接和画面组态方法 (12)1. 通讯驱动程序 (13)2. 通道单元 (13)3、连接 (13)4、WINCC变量 (14)四、WINCC组态程序的编写 (14)1.打开WINCC组态环境 (14)2.新建一工程 (15)3.组态变量 (16)4.画面组态 (20)5.实时曲线和历史曲线的组态 (23)6.添加按钮动作 (24)7.保存组态画面 (26)第四章基于OPC技术的matlab与wincc的数据交换 (27)第一节OPC技术简介 (27)第二节Matlab 作为客户端访问OPC服务器的通信流程 (30)第三节MATLAB 与WINCC 数据通讯的实现 (31)自动控制系统综合实验报告第一章现场总线控制系统(FCS)的组成一、系统简介本现场总线控制系统是基于PROFIBUS和工业以太网通讯协议、在传统过程控制实验装置的基础上升级而成的新一代过程控制系统。

基于MATLAB水箱液位控制系统的设计课程设计太原理工大学过程控制系统课程设计设计名称水箱液位系统的控制设计目录摘要III任务书IV第1章绪论 41.1过程控制的定义 41.2过程控制的目的 41.3过程控制的特点 51.4过程控制的发展与趋势5第2章水箱液位控制系统的原理 62.1 人工控制与自动控制 6 2.2 水箱液位控制系统的原理框图 7 2.3 水箱液位控制系统的数学模型 8第3章水箱液位控制系统的组成113.1 被控制变量的选择113.2 执行器的选择 113. 3 PID控制器的选择143.4 液位变送器的选择15第4章PID控制规律174.1 比例控制174.2积分控制(I) 194.3微分控制(D) 194.4比例积分控制(PI) 204.5比例积分微分控制(PID) 20第5章利用MATLAB进行仿真设计..205.1MATLAB设计205.2 MATLAB设计任务215.3 MATLAB设计要求215.4 MATLAB设计任务分析215.5 MATLAB设计内容255.5.1主回路的设计255.5.2副回路的设计255.5.3主、副回路的匹配265.5.4 单回路PID控制的设计27 5.5.5串级控制系统的设计32 5.5.6串级控制系统的PID参数整定 34总结36参考文献36摘要在人们生活以及工业生产等诸多领域经常涉及到液位和流量的控制问题,?例如居民生活用水的供应,?饮料、食品加工,?溶液过滤,?化工生产等多种行业的生产加工过程,?通常需要使用蓄液池,?蓄液池中的液位需要维持合适的高度,?既不能太满溢出造成浪费,?也不能过少而无法满足需求。

因此液面高度是工业控制过程中一个重要的参数,特别是在动态的状态下,采用适合的方法对液位进行检测、控制,能收到很好的效果。

?PID控制(比例、积分和微分控制)是目前采用最多的控制方法。

本文主要是对一水箱液位控制系统的设计过程,涉及到液位的动态控制、控制系统的建模、PID算法、传感器和调节阀等一系列的知识。

目录摘要 (1)Abstract: (2)1 概述 (3)1.1 过程控制介绍 (3)1.2 液位串级控制系统介绍 (4)1.3 软件介绍 (4)1.4 MCGS组态软件介绍 (5)2 被控对象建模 (7)2.1 水箱模型分析 (7)2.2 阶跃响应曲线法建立模型 (7)3 系统控制方案设计与仿真 (13)3.1 PID控制原理 (13)3.2 系统控制方案设计 (15)3.2 控制系统仿真 (16)4 建立仪表过程控制系统 (20)4.1 过程仪表介绍 (20)4.2 仪表过程控制系统的组建 (21)4.3 仪表过程控制系统调试运行 (24)5 建立计算机过程控制系统 (26)5.1 计算机过程控制系统硬件设计 (26)5.2 MCGS软件工程组态 (28)5.3 计算机过程控制系统调试运行 (38)6 结论 (40)谢词 (41)参考文献 (42)双容水箱液位串级控制系统的设计摘要:本论文的目的是设计双容水箱液位串级控制系统。

在设计中充分利用自动化仪表技术,计算机技术,通讯技术和自动控制技术,以实现对水箱液位的串级控制。

首先对被控对象的模型进行分析,并采用实验建模法求取模型的传递函数。

其次,根据被控对象模型和被控过程特性设计串级控制系统,采用动态仿真技术对控制系统的性能进行分析。

然后,设计并组建仪表过程控制系统,通过智能调节仪表实现对液位的串级PID控制。

最后,借助数据采集模块﹑MCGS组态软件和数字控制器,设计并组建远程计算机过程控制系统,完成控制系统实验和结果分析。

关键词:液位模型PID控制仪表过程控制系统计算机过程控制系统Abstract: The purpose of this thesis is to design the liquid level's concatenation control system of the double capacitywater tank. This design makes full use of the automaticindicator technique ﹑the computer technique﹑thecommunication technique and the automatic controltechnique in order to realize concatenation control ofwater tank's liquid. First, I carry out the analysis of thecontrolled objects' model, and use the experimentalmethod to calculate the transfer function of themodel .Next, I Design the concatenation control systemand use the dynamic simulation technique to analyze thecapability of control system. Afterwards, I design and setup the indicator process control system, realize PIDcontrol of the liquid level with intelligence indicator.Finally, I design and set up the long distance computercontrol system in virtue of the data collection module ﹑MCGS soft and digital PID controller,accomplish controlsystem experiment and analyze the outcome.Keywords: liquid level model PID control indicator process control system computer process control system1 概述1.1过程控制介绍1.工业过程控制的发展概况自本世纪30年代以来,伴随着自动控制理论的日趋成熟,自动化技术不断地发展并获得了惊人的成就,在工业生产和科学发展中起着关键性的作用。

DCS实训报告一、实训目的(1)熟悉集散控制系统(DCS)的组成。

(2)掌握MACS组态软件的使用方法。

(3)培养灵活组态的能力。

(4)掌握系统组态与装置调试的技能。

二、实训内容以双容水箱为对象设计液位串级控制系统,并用MACS组态软件完成组态包括:(1)数据库组态。

(2)设备组态。

(3)算法组态。

(4)画面组态。

(5)系统组态。

三、实训设备和器材(1)THSA-1型生产过程自动化技术综合实训装置。

(2)和利时DCS控制系统。

四、实训步骤1、工程分析双容水箱液位串级控制系统需要两个输入测量信号,一个输出控制信号。

因此需要一个模拟输出模块FM148A和一个模拟输出模块FM151.采集下水箱液位信号(LT1)控制电动控制发的开度。

2、工程建立1)打开:开始→程序→macsv组态软件→数据库总控。

2)点击按钮或选择工程|新建工程,新建工程,输入工程名字:wenzhao。

工程名必须为12个以内的非中文字符,只包括字母、数字。

3)点击“确定”按钮,然后在空白处选择这个工程,此时会显示当前域号为65535等信息。

4)选择“编辑>域组号组态”,选择组号为1,将刚创建的工程从“未分组的域”移动到右边“该组所包括的域”里,点“确定”按钮。

出现当前域号:0等信息。

5)在数据库总控组态中添加变量。

选择菜单栏,编辑→编辑数据库,弹出窗口,输入用户名和口令bjhc/3dlcz。

点击“确定”按钮。

6)选择系统→数据操作,出现下面对话框,点击“确定”。

7)因为双容水箱定制控制系统用到一个模块,两个通道,所以需要编辑两个点号。

点击“AI模拟量输入”选项出现下图。

8)点击“全选A”按钮。

将右侧的选择项名选中,点击“确定”按钮。

9)选择后确定进入编辑数据界面。

10)数据库编辑,注意:设置它的参数,根据实际情况,设置设备好(即设备地址),通道号(输入通道为2,对应FM148,对应FM143),量程上限下限,点名(注意:点名不能重复使用)。

基于DCS 实验平台实现的水箱液位控制系统综合设计 实验目的:通过使用LN2000分散控制系统对水箱水位进行控制,熟悉掌握DCS 控制系统基本设计过程。

实验设备:PCS 过程控制实验装置;LN2000 DCS 系统;上位机(操作员站)实验主要内容:一、实验物理系统的总体构成二、系统工艺流程三、系统控制原理四、基于DCS 的控制逻辑设计与组态五、操作员站监控画面组态六、系统运行调试实验。

系统控制原理:采用DCS 控制,将上水箱液位控制在设定高度。

将液位信号输出给DCS ,根据PID 参数进行运算,输出信号给电动调节阀,由DDF 电动阀来控制水泵的进水流量,从而达到控制设定液位基本恒定的目的.系统控制框图如下:SAMA 图组态PID 控制器M/A 手操器+-SP e -液位变送器执行器PV 上水箱液位根据下图配置测点:组态逻辑下装步骤:过程站操作—-选择需要下装的站——下装备站——执行操作——切换主备站-—执行操作-—从主站复制到备站-—执行操作--关闭水箱系统流程图在LN2000上设计简单形象的流程图:操作员监控系统在操作员监控系统开电动阀,启动增压泵上水,水位稳定后(低于20cm)投自动,调节SAMA图中PID参数,使水位恒定系统运行调试实验:系统调试实验主要包括以下内容:(1)观察过程参数显示是否正常、执行机构操作是否正常,是否按要求变化;(2)检查控制系统逻辑是否正确,并在适当时候投入自动运行;(3)系统扰动实验(水位给定值扰动、给水(上水/下水)阀门扰动);(4)增压泵流量信号:导前微分、前馈补偿扰动实验;(4)控制回路参数在线整定,PID参数可在线整定;(5)当系统存在较大问题时,如需进行控制结构修改、增加测点等,不能在线修改,应重新离线组态、编译、下装。

实验分析:手动切换到自动前瞬间,由于PID控制器TR端连接到M/A手操器的输出,PID控制器在跟踪模式,PID控制器输出等于M/A手操器输出,故切换瞬间不产生扰动。

实验一、基于DCS的液位控制系统的实验一、实验目的1、通过实验熟悉单回路反馈控制系统的组成和工作原理。

2、分析分别用P、PI和PID调节时的过程图形曲线。

3、定性地研究P、PI和PID调节器的参数对系统性能的影响。

二、实验设备AE2000A型过程控制实验装置、JX-300X DCS控制系统、万用表、上位机软件、计算机、RS232-485转换器1只、串口线1根、网线1根、24芯通讯电缆1根。

三、实验原理图2-15为单回路水箱液位控制系统单回路调节系统一般指在一个调节对象上用一个调节器来保持一个参数的恒定,而调节器只接受一个测量信号,其输出也只控制一个执行机构。

本系统所要保持的参数是液位的给定高度,即控制的任务是控制水箱液位等于给定值所要求的高度。

根据控制框图,这是一个闭环反馈单回路液位控制,采用SUPCON JX-300X DCS控制。

当调节方案确定之后,接下来就是整定调节器的参数,一个单回路系统设计安装就绪之后,控制质量的好坏与控制器参数选择有着很大的关系。

合适的控制参数,可以带来满意的控制效果。

反之,控制器参数选择得不合适,则会使控制质量变坏,达不到预期效果。

一个控制系统设计好以后,系统的投运和参数整定是十分重要的工作。

一般言之,用比例(P)调节器的系统是一个有差系统,比例度δ的大小不仅会影响到余差的大小,而且也与系统的动态性能密切相关。

比例积分(PI)调节器,由于积分的作用,不仅能实现系统无余差,而且只要参数δ,Ti调节合理,也能使系统具有良好的动态性能。

比例积分微分(PID)调节器是在PI调节器的基础上再引入微分D的作用,从而使系统既无余差存在,又能改善系统的动态性能(快速性、稳定性等)。

但是,并不是所有单回路控制系统在加入微分作用后都能改善系统品质,对于容量滞后不大,微分作用的效果并不明显,而对噪声敏感的流量系统,加入微分作用后,反而使流量品质变坏。

对于我们的实验系统,在单位阶跃作用下,P、PI、PID调节系统的阶跃响应分别如图2-16中的曲线①、②、③所示。

基于DCS实验平台实现的水箱液位控制系统综合设计1基于DCS实验平台实现的水箱液位控制系统综合设计1

水箱液位控制系统是一种常见的自动控制系统,在农业灌溉、工业生产以及生活用水等领域有着广泛的应用。

本文将基于DCS(Distributed Control System)实验平台,对水箱液位控制系统进行综合设计。

一、系统结构设计

水箱液位控制系统的结构主要包括传感器、执行机构、控制器和监视器等组成。

传感器:通过测量水箱内液位的高度,将液位信号转化为电信号输入到控制器中。

常见的液位传感器有浮球式液位传感器和电容式液位传感器等。

执行机构:根据控制器的指令,实现对水箱进水和排水的控制。

可采用电动阀门或泵等设备,通过控制阀门的开闭程度控制水的流动。

控制器:根据传感器提供的液位信号,经过处理后输出控制信号给执行机构。

常用的控制器有PID控制器、模糊控制器和神经网络控制器等。

监视器:用于显示水箱液位的实时数值,并提供报警功能。

监视器可以是计算机终端、触摸屏或者是手机App等。

二、系统设计步骤

1.选择合适的传感器:根据实际需要选择合适的液位传感器,确保其测量精度和可靠性。

2.设计控制器算法:根据液位变化规律,选择合适的控制算法。

常用

的PID控制算法可以实现对系统的稳定控制。

3.连接控制器和传感器:将传感器的输出信号连接到控制器的输入端,确保传感器的信号能够被控制器准确读取。

4.连接控制器和执行机构:将控制器的输出信号连接到执行机构,确

保控制信号能够准确地控制执行机构的运动。

5.设计监视器界面:根据实际需要,设计界面清晰、操作简单的监视

器界面。

界面应包括实时液位显示、控制参数调节和报警显示等功能。

6.测试系统性能:进行系统的模拟和调试,测试系统在不同液位条件

下的控制性能和稳定性。

7.优化系统参数:根据测试结果,对系统参数进行调整和优化,确保

系统具有较好的控制性能和稳定性。

三、系统拓展应用

1.多水箱联动控制:将多个水箱的液位控制系统进行联动,实现水的

调节和分配。

可以根据实际需要进行流量控制和压力控制。

2. 网络远程监控:将水箱液位控制系统与网络相连,实现远程监控

和远程操控。

可以通过手机App或者是远程计算机对液位进行实时监控,

方便远程操作和管理。

3.故障报警与维护:通过监视器界面实时监测水箱液位,当液位超出

安全范围时及时报警,防止事故的发生。

同时,对系统进行定期维护和检修,确保系统的可靠性和长期稳定运行。

总结:基于DCS实验平台的水箱液位控制系统综合设计,通过传感器测量液位信号、控制器对液位进行控制、执行机构实现控制指令和监视器提供实时监控,能够实现对水箱液位的稳定控制和远程监控。

此外,还可以通过系统拓展应用,满足不同场景下的需求。