机械系统设计大作业

- 格式:doc

- 大小:112.26 KB

- 文档页数:13

《机械系统设计仿真》大作业一、简答题(30分,每题5分)1、机械系统设计的基本问题是什么?答:机械系统设计的基本问题是机构的综合、运动学和动力学分析与设计。

2、求解动力学的两个基本问题是什么?答:两个基本问题是:一、动力学逆问题,己知运动求力;二、动力学正问题,已知力求运动。

3、简述牛顿—欧拉法的解题步骤。

答:采用牛顿—欧拉方法的基本步骤是先将系统的约束解除,分割成若干个单个的刚体或质点,然后对每个刚体或质点应用牛顿第二定律和欧拉动力学方程一一建立运动微分方程。

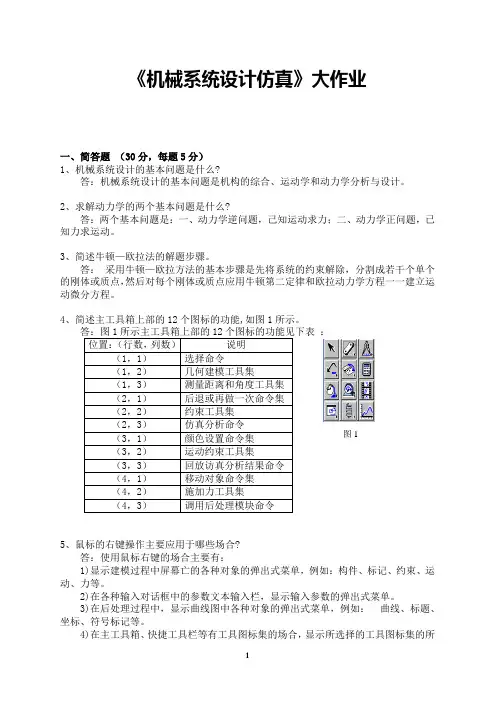

4、简述主工具箱上部的12个图标的功能,如图1所示。

:5、鼠标的右键操作主要应用于哪些场合?答:使用鼠标右键的场合主要有:1)显示建模过程中屏幕亡的各种对象的弹出式菜单,例如:构件、标记、约束、运动、力等。

2)在各种输入对话框中的参数文本输入栏,显示输入参数的弹出式菜单。

3)在后处理过程中,显示曲线图中各种对象的弹出式菜单,例如:曲线、标题、坐标、符号标记等。

4)在主工具箱、快捷工具栏等有工具图标集的场合,显示所选择的工具图标集的所有图标命令。

图16、解释几何样机的参数化建模,并指出ADAMS /View 提供的4种参数化建模方法。

答:1.参数化建模是将样机的建模参数设置为可以改变的变量、表达式和函数,在分析过程中,只需改变样机模型中有关参数值,程序就可以自动地更新整个样机模型,获得新的样机模型,以便预先设置可变参数,自动地进行一系列的仿真分析,研究一个或多个参数变化对样机性能的影响,获得最危险的操作工况以及最优化的设计结果。

2.ADAMS /View 提供了4种参数化建模方法:使用参数表达式、参数化点坐标、关联移动和使用设计变量。

二、图2所示为一单摆,质量为m ,摆长为l 。

设摆的悬点P 沿x 轴按x p =Asin ωt 运动,讨论系统的自由度,并写出约束方程。

(10分) 解:M 、P 共有2×N =4个坐标,系统满足3个完整约束X P =Asin ωt Y P =0(X m -Y p )2+Y m 2=L2该系统没有非完整约束,因此是一个完整系统,其自由度数为4-3=1。

机械设计实训班级:08061041学生:王武学号:20080008指导教师:刘昭琴完成时间:2010年1月15日重庆航天职业技术学院《机械设计CAD设计》任务书课程代码:01030039 题号: A2 发给学生:王武题目:设计用于带式运输机的一级圆柱齿轮减速器1—V带传动2—运输带3—一级直齿圆柱齿轮减速器4—联轴器5—电动机6—卷筒已知条件:1. 卷筒效率0.96(包括卷筒与轴承的效率损失);2. 工作情况:两班制,连续单向运转,载荷较平稳,运输带速度允许误差为±5%;3. 使用折旧期10年;4. 制造条件及生产批量:一般机械厂制造,小批量生产。

设计工作量:1. 减速器装配图1张(A0或A1);2. 低速轴和低速轴齿轮的零件图各1张(比例1:1);3. 设计说明书1份,约30页,1万字左右。

说明书要求:1. 说明书既可手写也可打印,纸张为A4打印纸,页边距为左2.5cm、右2cm、上2cm、下2cm;说明书内大标题三号宋体,小标题小三号宋体,正文小四号宋体且为单倍行距。

2. 说明书包括封面、任务书、目录、正文和总结,请按该顺序装订。

必须按给定题号的参数做设计,否则作不及格处理。

交出设计所有资料的最后时间:2010.01.15目录第一章总论 (1)一.课程设计的目的 (1)二.课程设计的内容和任务 (1)三.课程设计的步骤 (1)四.课程设计的有关注意事项 (2)第二章传动装置的总体设计 (3)一.分析和拟定传动方案 (3)二.选择电动机型号 (4)三.计算总传动比和合理分配传动比 (6)四.计算传动装置的运动和动力参数 (6)第三章传动零件的设计 (7)一.选择联轴器的类型和型号 (7)二.设计减速器外传动零件 (7)三.设计减速器内传动零件 (8)第四章减速器箱体的设计 (23)第五章润滑方式和密封类型的选择 (24)个人总结 (26)。

Harbin Institute of Technology机械设计大作业说明书大作业名称: 机械设计大作业设计题目: 轴系部件设计班级:设计者:学号:指导老师:设计时间:哈尔滨工业大学目录一、设计任务................................................................................................. 错误!未定义书签。

二、轴材料选择............................................................................................. 错误!未定义书签。

d ........................................................................................ 错误!未定义书签。

三、初算轴径min四、结构设计................................................................................................. 错误!未定义书签。

1.轴承部件结构型式................................................................................ 错误!未定义书签。

2. 轴结构设计.......................................................................................... 错误!未定义书签。

五、轴受力分析............................................................................................. 错误!未定义书签。

机械原理课程设计大作业菠萝削皮机专业:机械设计制造及其自动化摘要本设计产品提供一种手摇立式菠萝削皮机,主要包括托盘、刀架、顶针架、V 型刀片、手柄或小型发动机、以及机械系统,包括传动系统、装夹系统、切削系统。

其中传动系统由直齿圆锥齿轮(14)与进给螺纹套管(13)固连,通过摇动手柄(18)和变速齿轮机构(17)将动力经直齿圆锥齿轮(15)与进给螺纹管道(13)组成的传递机构将动力传给的刀具夹紧法兰盘(12)从而带动刀具旋转;装夹系统由上顶钉及对顶螺母(3),下顶钉(5)组成;切削系统由刀架和V型刀具(6、7)以及刀片(16)组成。

该削皮机使用方便,安全可靠,切削菠萝和皮根效率高。

目录一、题目复述二、设计方案及结构图三、机械系统四、主要结构件参数五、设计总结和补充六、参考书目一、题目复述菠萝是人们普遍喜爱的一种热带水果。

菠萝虽好吃,但皮难削。

由于菠萝的皮为花苞片状的硬皮,并呈现螺旋状的排列,而且每个花苞片上面都有一个较深的“果眼”或“黑芯”。

通常,人们手工削菠萝皮的做法:一种是用锋利的水果刀先削去菠萝上的全部花苞片硬皮,然后再逐个挖去菠萝上残留的全部“果眼”;另一种是利用特制的U 型刀沿着菠萝花苞片和“果眼”排列的螺旋方向挖出一条深“沟”,连皮带“眼”一块去掉,需逐条螺旋线方向挖“沟”才能完成。

所以手工削皮不仅费时费力,不安全,不卫生,而且对菠萝果肉的浪费也较大。

虽目前市面上有一些水果削皮机的产品,但都不适合于菠萝水果削皮的需要。

因此,为了满足家庭、酒店、水果店或果贩使用,现需设计一种手动式或电动菠萝削皮装置。

图8.1菠萝表面的花苞片及“果眼”的分布形状如图1所示。

菠萝通常呈现未对称性的左右螺旋线排列,左右螺旋线的螺旋线的螺旋升角均约为40,每条螺旋线上的果眼数为7-12个,每个菠萝的螺旋线数为8条,而菠萝的高度与其直径之比为1.5左右,其高度一般在170mm——280mm范围之内。

我们根据市场商场见菠萝的大小以及其表面特性将其归类:二、设计方案及结构图我们经讨论及实验以后采用“V”型刀具剔除果眼及外表皮,对于未长果眼的部分则采取普通刀片(双向)切削方法去除。

2013年6月1日滚珠自动分选机测控系统设计摘要:本设计是针对滚珠按直径自动分选的难题,提出一种采用CCD光电传感器来实现对滚珠直径进行测量的方法。

通过对CCD中被挡光部分的像元个数的计数,从而获得滚珠的实际直径,经过系统中单片机的自动分析判断,启动分选装置,将符合条件的滚珠分选出来。

该方案可较好的实现滚珠的自动分选,是光电技术在滚珠分选行业的典型应用。

关键字:滚珠;分选机;CCD-TCD142D传感器;89C52单片机;误差分析s目录1 绪论 (1)1.1 滚珠分选机研究的现状 (1)1.2 研究内容 (1)2 方案设计 (2)3 分选机模块设计 (3)3.1 上料装置 (3)3.2 送料装置 (4)3.3 测量部分 (6)3.3.1 测量装置 (6)3.3.2 激光发射端 (7)3.3.3 CCD光电传感器 (8)3.3.4 CCD-TCD142D传感器 (10)3.4 分选部分 (11)3.4.1 分选原理 (11)3.4.2 分选装置 (12)4 系统软件设计 (13)4.1单片机 (13)4.1.1 AT89C52简介 (13)4.1.2 引脚介绍 (13)4.2 CCD-TCD142D电路 (16)4.3 二值化电路处理 (17)4.4 输入模块 (18)4.5 显示模块 (19)4.6 分选模块电路设计 (20)4.7 总体电路设计 (21)4.8 系统程序设计 (21)5 测量误差分析及误差消除方案 (22)5.1 误差分析的要素 (22)5.2 随机误差 (23)5.2.1 滚珠热胀冷缩引起的随机误差 (23)5.2.2 被测滚珠尺寸产生的测量误差 (23)5.2.3 被测滚珠表面粗糙度引起的误差 (24)5.3 系统测量误差 (25)5.3.1 测量环境中杂质引起的误差 (25)5.3.2 传感器定位引起的误差 (25)5.4 本章小结 (26)6 结论 (27)附录一 (28)附录二 (29)附录三 (30)参考文献 (31)致谢 (32)1 绪论1.1 滚珠分选机研究的现状调查资料表明,国内外对轴承滚珠的分选装置的研究经历了很长的一段时间,它作为轴承制造业中重要的专用设备,对提高轴承质量,提高生产效率,减轻工人的劳动强度,具有十分重要的意义。

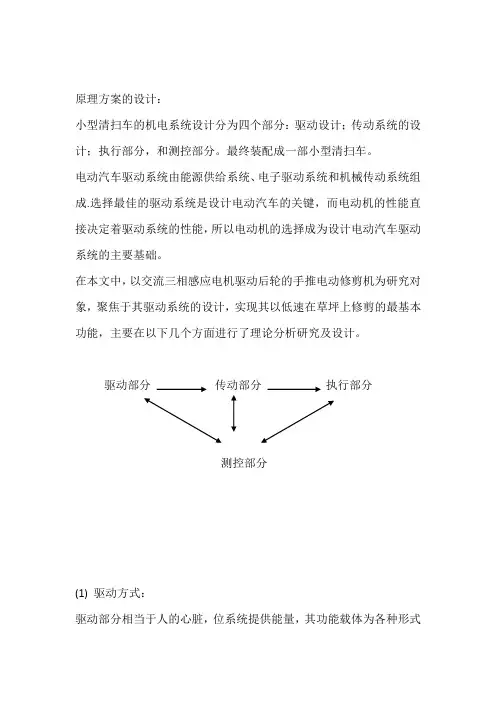

原理方案的设计:小型清扫车的机电系统设计分为四个部分:驱动设计;传动系统的设计;执行部分,和测控部分。

最终装配成一部小型清扫车。

电动汽车驱动系统由能源供给系统、电子驱动系统和机械传动系统组成.选择最佳的驱动系统是设计电动汽车的关键,而电动机的性能直接决定着驱动系统的性能,所以电动机的选择成为设计电动汽车驱动系统的主要基础。

在本文中,以交流三相感应电机驱动后轮的手推电动修剪机为研究对象,聚焦于其驱动系统的设计,实现其以低速在草坪上修剪的最基本功能,主要在以下几个方面进行了理论分析研究及设计。

驱动部分传动部分执行部分测控部分(1) 驱动方式:驱动部分相当于人的心脏,位系统提供能量,其功能载体为各种形式的原动机。

驱动部分接受测控部分发出的控制指令和信号,驱动执行部分工作。

修剪机以蓄电池能源,只要有电能的供应,电动车就有了取之不尽的动力源泉,不受石油资源的限制。

而电能的获得可以利用核能、水力、风力、太阳能等多种形式的原始能源。

特别对于我国,水利资源和风力发电等清洁能源的潜在发电量是相当高的,如果能有效地利用这些能源,不仅有利于环保,节约宝贵的石油资源,解决全球面临的石油资源枯竭危机,而且更符合我国经济的可持续发展的战略。

(2) 传动系统的设计:齿轮传动传动比稳定、效率高、结构紧凑、工作可靠、寿命长。

根据所设计的传动方案,选择大小齿轮的类型,材料并计算出大小齿轮的参数。

齿轮轴受弯曲和扭转复合应力作用,但载荷和转速均不高,冲击载荷也不大,所以具有一般综合机械性能即可满足要求。

选择齿轮轴的材料,并对其进行强度校核。

(3) 执行部分:执行部分相当于人的手足,各种机器以不同的执行元件完成执行功能,达到他们的工作目的。

(4)测控部分:测控部分具有传感和控制功能。

传感部分相当于人的眼,耳,鼻子等感觉器官。

他把机器工作过程中的各种参数和状况监测出来,变成可测定和控制的物理量,传到信息处理部分。

一、驱动方式选择按发动机和各组成部分相对位置的不同,现代汽车的布置与驱动方式。

目录:1.1 设计题目1.2机械系统的方案拟定1.2.1工作原理确定1.2.2执行构件及其运动设计1.2.3原动机的选择1.2.4执行构件的运动协调性(运动循环图)设计1.2.5机构选型及组合1.2.6方案评价及优选1.3相关机构的尺度综合(包括运动及动力设计和仿真)1.4机械系统的运动简图绘制及相关性能分析或说明1.5课程设计体会及建议1.6主要参考文献1.1设计题目:光纤接头保护玻璃管的结构与尺寸如图 3.1a所示。

光纤接头保护玻璃管被套在光纤接头处,以保护光纤接头。

为不致损伤光纤,保护玻璃管内孔两端需倒角,如图a所示。

该玻璃管内孔两端倒角宜采用细粒砂轮高速磨削的工艺,以避免砂轮磨削力过大而损坏其端口。

其砂轮磨削头的形状如图b所示。

由于其用量很大,故需设计一台专用自动倒角磨削装置来加工。

a) b)图3.1设计技术要求如下:1)保护玻璃管在倒角之前处于散堆状态,磨削时需自动整理并逐个送料,故需配套设计自动送料机构。

2)保护玻璃管磨削时需自动夹紧,但夹紧力不宜过大,以免造成玻璃管损坏。

为了减小对其夹紧力,应采用两套砂轮磨头,并沿轴向相对布置,相向进给,反向旋转,使两磨削力得以平衡,实现两端口同时磨削并自动定位。

要求两砂轮的转速约6000r/min,并用两套微型电动机驱动分别独立驱动,电动机的转速约1500r/min。

3)要求保护玻璃管磨削机从自动送料、装卸与夹紧、磨削控制等全部自动工作,并用一个电动机驱动,电动机的转速约1500r/min < 4)每班(8小时)生产率不低于4000件。

1.2机械系统的方案拟定1.2.1工作原理确定倒角机的伺服系统主要分成三部分:送料装置,自动夹紧装置,以及刀架逆向行驶磨削控制装置。

送料装置采用的是来回往复震荡送料机构来实现,在装料盒上开三个与毛胚轴线处截面尺寸相同的孔(即长为10mm宽为5mm通过来回震动,使毛胚落下。

夹紧装置用凸轮来实现,凸轮远休端与夹具接触时,工件被夹紧,当近休端与夹具接触时,在棍子推杆的拉力作用下,夹具的两部分分开,工件从夹具上掉落同时在加工完成时,有足够的时间使工件从家具上掉落,避免被夹具夹毁。

浙江大学大学机械设计大作业题目:设计螺旋起重器(千斤顶)姓名:郑津东系别:机械设计制造及其自动化班号:汽车0901学号:3090102434日期:2011年10月5日浙江大学机械设计作业任务书题目:设计螺旋起重器设计参数:起重量Q=50kN, 最大起重高度H=150mm,用力F在250N与500N之间。

说明:螺旋起重器的结构见图, 它的主要零件为螺杆7和螺母6。

螺母6用紧定螺钉5固定在底座8上。

转动手柄4时,螺杆即转动并上下运动。

托杯1直接顶住重物,不随螺杆转动。

安全板3防止托杯脱落,安全板9防止螺杆由螺母中全部脱出。

对这一装置主要的要求是:保证各零件有足够的强度、耐磨性、能自锁、稳定性合格等。

工作量:1.设计计算说明书一份,主要包括起重器各部分尺寸的计算,强度,自锁性,稳定性校核等。

2.装配图一张,画出起重器的全部结构,标注出必要的尺寸与零件编号,填写标题栏与明细表。

目录一、强度校核- 3 -1.耐磨性计算-3-2.螺杆强度校核-3-3.螺纹牙的强度校核-4-4.自锁条件校核-5-5.螺杆的稳定性校核-5-6.螺母外径及凸缘设计-6-7.手柄设计-6-8.底座设计-7-二、主要部件尺寸- 8 -三、设计总结- 8 - 参考文献- 8 -附图- 8 -一、强度校核1.耐磨性计算螺杆选用45号钢正火,螺母选用铸造铝青铜ZCUAl10Fe3,选用梯形螺纹,0.5h p =228.3d mm ≥== 式中2d ——梯形螺纹的中径(mm ) F ——起重载荷(N )ψ——系数,整体式螺母,取2ψ=[]p ——螺旋副的许用压强(MPa ),由参考文献[1]表5.8,钢对青铜,人力驱动,取[]20p MPa =2.螺杆强度校核[]σσ=≤ 对于梯形螺纹122.3d mm ≥==1d ——螺杆螺纹小径(mm )[]σ——螺杆材料的许用应力(MPa ),这里取[]1603sMPa σσ==F ——螺杆所受轴向力(N )综合1、2的计算结果,保守考虑,由参考文献[2]得到,选用第二系列127d mm =,231d mm =,34d mm =,6p mm =又由2tan npd ψπ=式中 n ——线数,这里1n =p ——螺距得到16tan 0.0616313.525ψπψ⨯==⨯= 3.螺纹牙的强度校核a)螺纹牙危险截面处的剪切强度式:[]F d bzττπ=≤'式中 F ——轴向载荷(N)'d ——螺母螺纹大径(mm)z ——螺纹旋合圈数H z p =,其中262H d mm ψ== ,则62106z == b ——螺纹牙根部厚度,梯形螺纹b=0.65p=0.656=3.9mm ⨯[]τ—螺母材料的许用剪应力,由参考文献[1]查表得到MPa 35][=τ5011.66035 3.910kMPa τπ==⨯⨯⨯显然满足][ττ≤ b)弯曲强度条件式:23[]b b Fhd zbσσπ=≤' 式中h ——螺纹牙的工作高度(mm),梯形螺纹0.50.563h p mm ==⨯=[]b σ—螺母材料的许用弯曲应力,由参考文献[1]查表得到[]60b MPa σ=其它如上2350326.9073510 3.9b k MPa σπ⨯⨯==⨯⨯⨯ 显然满足[]b b σσ≤综上所述,螺纹牙的强度满足条件4.自锁条件校核由参考文献[1]表得到当量摩擦系数,钢对青铜:0.08~0.10f =(运转时~启动时)得到4.574'5.710ρ≤≤而3.525ψ=显然满足ψρ'≤,故满足自锁条件5.螺杆的稳定性校核受压螺杆的稳定性条件式为2.5~4cF F≥ 式中c F ——螺杆稳定的临界载荷(N)螺杆的柔度值14ld μλ=式中 μ——螺杆长度系数,由参考文献[1]查表得到2μ=l ——螺杆最大工作长度,取l 为螺母中部到另一支点间的距离11502Hl h l =+++退刀槽 初选手柄直径为26d mm =手柄,1(1.8~2)46.8~52h d mm ==手柄,取147h mm =、62mm H =,查参考文献[2]表得7.5mm l =退刀槽,则62150477.5235.52l mm =+++= 1d ——螺杆螺纹小径(mm )此时有1442235.569.825l d μλ⨯⨯===对于淬火钢螺杆85λ<21249010.00024c d F πλ=+式中 λ——螺杆的柔度值1d ——螺杆螺纹小径(mm )此时有2249027142.110.000269.84c F kN π==+142.12.8450c F F == 满足稳定性条件6.螺母外径及凸缘设计2321.5 1.534511.4 1.44871.4(0.2~0.3)(0.2~0.3)6212.4~18.6D d mm D D mmb H mm≈=⨯=≈=⨯===⨯=取15b mm =7.手柄设计加在手柄上的力需要克服螺纹副之间相对转动的阻力矩和托杯支承面间的摩擦力矩设s F 为加在手柄上的力,取250s F N =,'L 为手柄长度。

机械系统设计大作业目录第1章总体方案设计 (1)1.1 研究给定的设计任务 (1)1.2设计任务抽象化 (1)1.3确定工艺原理方案 (1)1.4工艺方案设计 (1)1.5功能分解功能树 (2)1.6确定每种功能方案 (2)1.7确定边界条件 (2)1.8方案评价 (3)1.9方案简图 (3)1.10总体布置 (4)1.11总要参数的确定 (4)1.12循环图 (4)第2章执行系统设计 (6)2.1运动分析 (6)2.2动力分析 (6)第3章传动系统设计 (9)3.1动力机选择 (9)3.2运动与动力参数的确定 (9)3.3运动与动力参数确定 (9)3.4传动零件设计计算 (10)第1章总体方案设计1.1 研究给定的设计任务1.2设计任务抽象化图1.1系统黑箱1.3确定工艺原理方案物理振动原理1.4工艺方案设计人工倒入适量谷物打开开关振动工作关闭电源收集分离干净的谷物图1.2工艺路线图1.5功能分解功能树图1.3功能树1.6确定每种功能方案分离功能:铁丝网格、带孔铁板、带孔塑料板动力功能:电机控制功能:开关表1.2 功能解形态学矩阵1.7确定边界条件图1.4边界条件1.8方案评价评价原则:满足功能要求、经济、质量轻评价方式:一对一比较经过评价选择A方案:分离功能:铁丝网格动力功能:电机控制功能:开关1.9方案简图1机架、2振动筛摇杆、3振动筛铁丝网、4振动筛曲柄、5电机图1.5方案简图1.10总体布置图1.6总体布置图1.11总要参数的确定尺寸参数:整体长宽高1500×800×500mm运动参数:曲柄回转速率n=120r/分1.12循环图图1.7曲柄循环图由于仅有一个执行头,不存在干涉情况,所以不需进行时间、空间同步化。

第2章执行系统设计2.1运动分析2.1.1运动参数确定1.偏心曲柄摇杆机构参数确定曲柄回转速率n=120r/分2.1.2运动尺寸确定1.偏心曲柄摇杆机构确定曲柄长度L1,连杆长度L2,摇杆长度L3、机架长L4和偏心距e图2.1偏心曲柄摇杆机构由机器的总体尺寸取L4=1400mm,L2=1300mm,e=60mm;由曲柄存在条件和机器总高取L1=100mm得L2>202mm,取L2=210mm 2.2动力分析1.偏心曲柄摇杆机构动力分析图2.2偏心曲柄摇杆机构动力分析A.运动分析位移方程1400cos 1300cos 210cos 100=⨯+⨯+⨯δαθ60sin 1300sin 210sin 100=⨯+⨯-⨯δαθ 速度方程0sin 1300sin 210sin 100321=⨯-⨯-⨯-δαθw w w 0cos 1300cos 210cos 100321=⨯+⨯-⨯δαθw w w加速度运动方程0cos 1300cos 210cos 100232221=⨯-⨯-⨯-δαθw w w 0sin 1300sin 210sin 100232221=⨯-⨯+⨯-δαθw w wB.力分析图2.3连杆摇杆力分析对于连杆2有R12=R32,02/2/22222=⨯-+⨯l m M lp g对于摇杆3有R43=R23,02/2/33333=⨯-+⨯l m M lp g图2.4曲柄力分析对于曲柄1有R21=R41,0sin 2/sin 2/22111=⨯⨯++⨯⨯-θθlm M l p g第3章 传动系统设计3.1动力机选择查Y 系列电机表取Y80M1-1型号电机额定功率0.55kw ,额定转速1390r/min 。

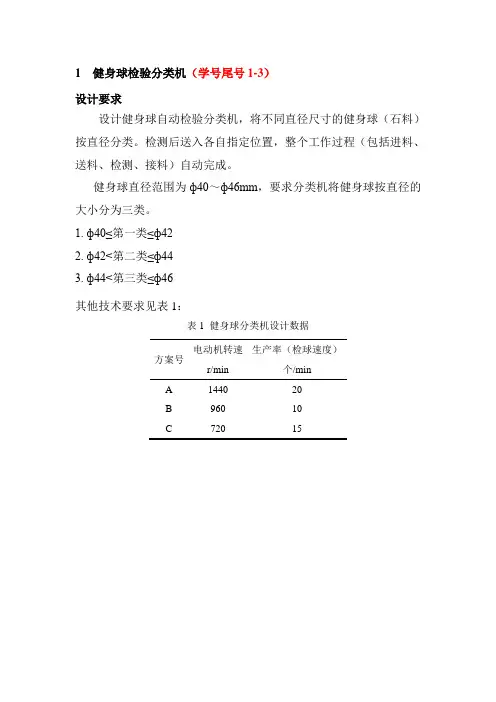

1 健身球检验分类机(学号尾号1-3)设计要求设计健身球自动检验分类机,将不同直径尺寸的健身球(石料)按直径分类。

检测后送入各自指定位置,整个工作过程(包括进料、送料、检测、接料)自动完成。

健身球直径范围为ф40~ф46mm,要求分类机将健身球按直径的大小分为三类。

1. ф40≤第一类≤ф422. ф42<第二类≤ф443. ф44<第三类≤ф46其他技术要求见表1:表1 健身球分类机设计数据方案号电动机转速r/min生产率(检球速度)个/minA 1440 20B 960 10C 720 15设计要求设计加工下图所示工件ф12mm孔的半自动钻床。

进刀机构负责动力头的升降,送料机构将被加工工件推入加工位置,并由定位机构使被加工工件可靠固定。

图1 工件简图半自动钻床设计数据参看表2.表2 半自动钻床设计参数方案号进料构工作程mm定位构工作行程mm动力头工作行程mm电动机转速r/mm工作节拍(生产率)件/minA 40 30 15 1450 1B 35 25 20 1400 2设计要求设计旋转型灌装机。

在转动工作台上对包装容器(如玻璃瓶)连3:图2 旋转型灌装机该机采用电动机驱动,传动方式为机械传动。

技术参数见表3。

表3 技术参数表方案号转台直径mm电动机转速r/min灌装速度r/minA 600 1440 10B 550 1440 12C 500 960 104 巧克力糖包装机(学号尾号9-16)设计要求设计巧克力糖自动包装机。

如下图3所示:包装对象为圆台状巧克力糖(图6),包装材料为厚0.008mm的金色铝箔纸。

包装后外形应美观挺拔,铝箔纸无明显损伤、撕裂和褶皱(图7)。

包装工艺方案为:纸坯型式采用卷筒纸,纸片水平放置,间歇剪切式供纸(图8)。

包装工艺动作为:1.将64mm×64mm铝箔纸覆盖在巧克力糖ф17mm 小端正上方;2.使铝箔纸沿糖块锥面强迫成形;3.将余下的铝箔纸分半,先后向ф24mm大端面上褶去,迫使包装纸紧贴巧克力糖。

机械系统设计大作业——单自由度可开合手爪学院机电学院专业机械设计班级1108102姓名孙贺龙指导教师吴伟国机械手的设计方案对气动机械手的基本要求是能快速、准确地拾一放和搬运物件,这就要求它们具有高精度、快速反应、一定的承载能力、足够的工作空间和灵活的自由度及在任意位置都能自动定位等特性。

设计气动机械手的原则是:充分分析作业对象(工件)的作业技术要求,拟定最合理的作业工序和工艺,并满足系统功能要求和环境条件;明确工件的结构形状和材料特性,定位精度要求,抓取、搬运时的受力特性、尺寸和质量参数等,从而进一步确定对机械手结构及运行控制的要求; 尽量选用定型的标准组件,简化设计制造过程,兼顾通用性和专用性,并能实现柔性转换和编程控制.本次设计的机械手爪是通用气动上下料机械手爪,是一种适合于成批或中、小批生产的、可以改变动作程序的自动搬运或操作设备,动强度大和操作单调频繁的生产场合。

它可用于操作环境恶劣,劳动强度大和操作单调频繁的生产场合。

1.1机械手的座标型式与自由度按机械手手臂的不同运动形式及其组合情况,其座标型式可分为直角座标式、圆柱座标式、球座标式和关节式。

由于本机械手在上下料时手臂具有升降、收缩及回转运动,因此,采用圆柱座标型式。

相应的机械手具有三个自由度,为了弥补升降运动行程较小的缺点,增加手臂摆动机构,从而增加一个手臂上下摆动的自由度图1-1所示为机械手的手指、手腕、手臂的运动示意图。

图 1-1 机械手的运动示意图1.2 机械手的手部结构方案设计夹持式手部。

1.3 机械手的手腕结构方案设计考虑到机械手的通用性,同时由于被抓取工件是水平放置,因此手腕必须设有回转运动才可满足工作的要求。

因此,手腕设计成回转结构,实现手腕回转运动的机构为回转气缸。

1.4 机械手的手臂结构方案设计按照抓取工件的要求,本机械手的手臂有三个自由度,即手臂的伸缩、左右回转和升降(或俯仰)运动。

手臂的回转和升降运动是通过立柱来实现的,立柱的横向移动即为手臂的横移。

机械设计制造专业课程设计大作业机械设计制造专业课程设计大作业题目共四个,任选其一。

最重要一点:不得抄袭!具体要求在后面一、某小型乘用车的基本参数如下:整车尺寸大致为4300mm x 1800mm x 1500mm驱动形式:4X 2前轮驱动轴距:2600mm整备质量:1100 kg最大功率/转速:74/5800 kW/rpm最大转矩/转速:150/4000 N - m/rpm公路行驶最高车速:190 km/h要求:(1)经过调查研究提出离合器设计方案;(2) 进行总体方案设计,并附上离合器结构示意图;(3) 对你所设计的离合器方案选择原则进行理由阐述,即选择该方案的原因;(4) 完成至少6000字的设计说明书。

2. 设计符合其使用的一台变速器要求:(1)经过调查研究提出变速器设计方案;(2) 进行总体方案设计,并附上变速器结构示意图;(3) 对你所设计的变速器方案选择原则进行理由阐述,即选择该方案的原因;(4) 完成至少6000字的设计说明书。

二、一辆用于长途运输固体物料、载重质量为20t的重型运输汽车整车尺寸大致为 1 mm x 2100mm x 3400mm轴数:4 轴距:6500mm额定载质量:0kg整备质量:1 kg公路行驶最高车速:100km/h最大爬坡度:>30%要求:(1)经过调查研究提出离合器设计方案;(2) 进行总体方案设计,并附上离合器结构示意图;(3) 对你所设计的离合器方案选择原则进行理由阐述,即选择该方案的原因;(4) 完成至少6000字的设计说明书。

2. 设计符合其使用的一台变速器要求:(1)经过调查研究提出变速器设计方案;(2) 进行总体方案设计,并附上变速器结构示意图;(3) 对你所设计的变速器方案选择原则进行理由阐述,即选择该方案的原因;(4) 完成至少6000字的设计说明书。

三、课程大作业要求1. 手写或打印均可;2. 联系电话:王磊3. 每个班级留下一个负责人的电话;该同学负责收齐本班同学的设计作业,并按时上交到指定地点;4. 时间:1月23日(周五)上午8点半~ 11点之间5. 地点:机电工程学院316办公室。

机械系统设计大作业作业名称:饲料自动包装机姓名:学号:班级:日期:目录第1章实验设备功能及工艺过程分析 (3)1.1实验设备 (3)1.2实验工艺过程及工作原理 (4)1.3实验设备功能分析 (4)1.4 机构简图 (5)第2章实验设备执行系统分析 (6)2.1实验设备执行构件的运动形式 (6)2.2 实验设备执行机构的类型、所完成的功能和简图 (6)2.3画出实验设备工作循环图 (9)第3章实验设备传动系统分析 (10)3.1实验设备的动力机参数 (10)3.2外槽轮机构设计 (10)3.3总传动比计算及传动比分配 (12)3.4对实验设备传动系统进行运动分析计算 (12)3.5直齿圆柱轮计算 (14)3.6分析实验设备传动系统选择的优缺点 (19)3.7说明实验设备传动系统功能(起停、换向、变速、制动、安全保护) (19)第四章饲料自动包装机的安装、维护和安全要求 (21)参考文献 (22)第1章实验设备功能及工艺过程分析1.1实验设备饲料自动包装机1、实验设备参数表1.12、实验设备类型卧式、立式(常用)1.2实验工艺过程及工作原理工艺过程:成叠袋工作原理:成叠的袋经过摩擦轮的带动进给,拉出一个袋子送入下道工序,袋子到达张口位置,用气吸把袋子的口吸开,通过夹持机构加紧后,送入饲料等,通过计量装置测量,饲料充填后通过横向密封装置加热而被横向封密,松开袋子,落入输送带送去,完成加工。

1.3实验设备功能分析1、任务书抽象化此设计的目的是将一定量的饲料装入包装袋中,按条件绘制黑箱,如图1.1所示。

图1.1任务书抽象化2.功能简图⎪⎪⎪⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎪⎪⎨⎧⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧夹紧传动送出肥料传动张口传动封口传动袋进给传动供料传动传动功能输送动力夹紧动力封口动力张口动力袋进给动力供料动力动力功能包装袋⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎨⎧⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎨⎧⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧称重控制安全保护人机交互夹紧控制张口控制封口控制袋进给控制供料控制控制功能输送执行功能封口执行功能夹持执行功能张口执行功能袋进给执行功能供料执行功能执行功能包装袋3、功能结构1.4 机构简图图1.3结构简图1-袋箱,2-吸气,3-张口,4-机械手,5-供料,6-转盘,7-横封,8-输送带第2章实验设备执行系统分析2.1实验设备执行构件的运动形式直线运动,直线往复运动,间歇转动2.2 实验设备执行机构的类型、所完成的功能和简图1. 袋的供给机构通过吸气(真空)来吸取包装袋,从而达到取去一个包装袋的目的,如图2.1所示。

机械系统设计大作业

目录

第1章总体方案设计 (1)

1.1 研究给定的设计任务 (1)

1.2设计任务抽象化 (1)

1.3确定工艺原理方案 (1)

1.4工艺方案设计 (1)

1.5功能分解功能树 (2)

1.6确定每种功能方案 (2)

1.7确定边界条件 (2)

1.8方案评价 (3)

1.9方案简图 (3)

1.10总体布置 (4)

1.11总要参数的确定 (4)

1.12循环图 (4)

第2章执行系统设计 (6)

2.1运动分析 (6)

2.2动力分析 (6)

第3章传动系统设计 (9)

3.1动力机选择 (9)

3.2运动与动力参数的确定 (9)

3.3运动与动力参数确定 (9)

3.4传动零件设计计算 (10)

第1章总体方案设计1.1 研究给定的设计任务

1.2设计任务抽象化

图1.1系统黑箱

1.3确定工艺原理方案

物理振动原理

1.4工艺方案设计

人工倒入适量谷物打开开关振动工作关闭电源

收集分离干净的谷物

图1.2工艺路线图

1.5功能分解功能树

图1.3功能树

1.6确定每种功能方案

分离功能:铁丝网格、带孔铁板、带孔塑料板

动力功能:电机

控制功能:开关

表1.2 功能解形态学矩阵

1.7确定边界条件

图1.4边界条件1.8方案评价

评价原则:满足功能要求、经济、质量轻

评价方式:一对一比较

经过评价选择A方案:

分离功能:铁丝网格

动力功能:电机

控制功能:开关

1.9方案简图

1机架、2振动筛摇杆、3振动筛铁丝网、4振动筛曲柄、5电机

图1.5方案简图

1.10总体布置

图1.6总体布置图

1.11总要参数的确定

尺寸参数:整体长宽高1500×800×500mm

运动参数:曲柄回转速率n=120r/分

1.12循环图

图1.7曲柄循环图

由于仅有一个执行头,不存在干涉情况,所以不需进行时间、空间同步化。

第2章执行系统设计

2.1运动分析

2.1.1运动参数确定

1.偏心曲柄摇杆机构参数确定

曲柄回转速率n=120r/分

2.1.2运动尺寸确定

1.偏心曲柄摇杆机构

确定曲柄长度L1,连杆长度L2,摇杆长度L3、机架长L4和偏心距e

图2.1偏心曲柄摇杆机构

由机器的总体尺寸取L4=1400mm,L2=1300mm,e=60mm;

由曲柄存在条件和机器总高取L1=100mm得L2>202mm,取L2=210mm 2.2动力分析

1.偏心曲柄摇杆机构动力分析

图2.2偏心曲柄摇杆机构动力分析

A.运动分析

位移方程

1400cos 1300cos 210cos 100=⨯+⨯+⨯δαθ60sin 1300sin 210sin 100=⨯+⨯-⨯δαθ 速度方程

0sin 1300sin 210sin 100321=⨯-⨯-⨯-δαθw w w 0cos 1300cos 210cos 100321=⨯+⨯-⨯δαθw w w

加速度运动方程

0cos 1300cos 210cos 1002

32

22

1=⨯-⨯-⨯-δαθw w w 0sin 1300sin 210sin 1002

32

22

1=⨯-⨯+⨯-δαθw w w

B.力分析

图2.3连杆摇杆力分析

对于连杆2有R12=R32,02/2/2222

2

=⨯-+⨯l m M l

p g 对于摇杆3有R43=R23,

02/2/3333

3

=⨯-+⨯l m M l

p g

图2.4曲柄力分析

对于曲柄1有R21=R41,0sin 2/sin 2/2

2

1

1

1

=⨯⨯++⨯⨯-θθl

m M l p g

第3章 传动系统设计

3.1动力机选择

查Y 系列电机表取Y80M1-1型号电机额定功率0.55kw ,额定转速1390r/min 。

(参考市永清筛分机械的PZS 家用振动筛)

3.2运动与动力参数的确定

3.21总传动比

i=n 电机/n 曲柄=1390/120=11.58,取为i=12

选择减速比为12的齿轮减速器

3.3运动与动力参数确定

确定各轴功率、转速、转矩

联轴器效率: 联η=0.99

球轴承: η承=0.99

齿轮啮合效率:齿η = 0.97

0轴(电机主轴)

kw p 55.00=

min /13900r n =

m N T .78.3139055.095500=⨯

= Ⅰ轴(减速器高速轴) kw p p 539.00=⨯⨯=I ηη承联

min /1390r n =I m N T .7.31390

539.09550=⨯=I Ⅱ轴(减速器中间轴)

kw p p 523.00=⨯⨯⨯=∏ηηη齿承

联 min /5.347/)4(r i n n ==I ∏

m N T .37.145

.347523.09550=⨯=∏

Ⅲ轴(减速器低速轴)

kw p p

507.00=⨯⨯⨯⨯⨯=M ηηηηη齿承齿承联

min /8.115/)3(r i n n ==∏M

m N T .81.418.115507.095500=⨯

= Ⅳ轴(曲柄轴)

kw p p 503.00=⨯⨯⨯⨯⨯⨯=T ηηηηηη承齿承齿承联

min /8.115r n =T

m N T .48.418

.115503.09550=⨯

=T 表3.1 各轴运动参数 3.4传动零件设计计算

(1)选择轴的材料:轴的材料为45号钢,调质处理。

(2)按扭矩初步估算轴端直径,其轴径可按下式求得:

31

101n P A d ≥ 查《机械设计》表(8-2)得:0A =107~118,取:0A =115

考虑轴端有一个键槽,在计算时应该增加3%~5% 318

.115503.0115 d =18.76mm 考虑轴与联轴器相配合由联轴器的规格,将外伸段直径加工取标准值取:1d =20mm

(3) 初选滚动轴承

考虑零件的成本和安装使用方便选用深沟球轴承,查《机械设计课程设计》与轴配合轴承选用滚动轴承6205 GB/T276-1994。

图3.1 曲柄轴简图。