化纤坯布织布实战大全

- 格式:docx

- 大小:21.48 KB

- 文档页数:8

企业成都市鑫亚纺织实业有限公司成都巨华纺织有限公司成都锦合纺织实业有限公司成都市蜀峰线业发展公司成都名鑫家私布有限责任公司成都市正和帆布织造有限公司四川格瑞现代农业发展股份有限公司纺织品分成都市乐意织造有限公司金堂县鑫河纺织有限公司四川省纺织集团有限责任公司成都化纤纺织厂成都第三纺织厂成都双流宏业化纤有限公司成都康保兴棉纺织实业股份有限公司自贡市三民实业有限公司富顺县恒信昌纺织限公司富顺县裕仁纺织有限公司四川泸州厚利纺织集团有限责任公司四川省泸县丰华纺织有限公司四川泸县华胜纺织实业有限公司中江县平中织造厂德阳市华泰织造厂四川新凯纺织发展有限公司四川省中江县金辉纺织有限公司四川美祥纺织有限公司四川省广汉市宏南棉纺织有限责任公司广汉市景泰源纺织有限公司四川立达纺织有限公司四川省绵阳银峰纺织有限责任公司四川省棉麻集团绵阳纺织有限公司四川省三台宏宇纺织有限责任公司绵阳市瑞川纺织有限公司盐亭县织布厂四川江油俊华纺织有限责任公司江油市金昌布业公司广元新月华纺织印染有限公司中广投资控股有限公司广元伟华纺织印染有限公司旺苍县温馨布业有限公司遂宁市天贸实业有限公司四川省遂宁市裕丰纺织有限公司华润锦华股份有限公司遂宁市蜀宏有限公司遂宁市德泉化纤有限责任公司遂宁市欣鑫纺织有限公司四川华纺银华有限责任公司四川射洪棉麻有限责任公司四川省棉麻集团射洪双茂纺织有限公司射洪宏锦织造有限公司射洪县中天纺织有限公司四川省大英县工业帆布厂大英县南华纺织有限责任公司大英县渝丰纺织厂大英县华元纺织有限责任公司大英县天骄纺织有限公司四川鑫亚纺织有限公司四川科瑞特纺织有限公司内江华诚棉纺织厂内江创源纺织有限责任公司四川省隆昌棉纺织业有限公司四川省隆昌长安棉麻纺织实业有限公司四川省隆昌华隆纺织实业有限公司四川省隆昌宏达实业有限公司隆昌县恒达纺织厂四川省隆昌鑫龙纺织有限公司乐山市九如纺织有限责任公司乐山市中区双建织布厂乐山市市中区永兴织布厂乐山市友谊纺织有限责任公司乐山市纯直纺织有限公司乐山市市中区永嘉织布厂乐山市鲡文纺织有限责任公司乐山市市中区久发织布厂乐山市阔幅纺织有限公司乐山市市中区永利织布厂乐山市市中区保兴织布厂乐山市市中区永盛织布厂乐山市裕川纺织有限公司乐山市中区华林织布厂乐山市中区俊达织布厂乐山市市中区新兴织布厂乐山市恒嘉纺织有限责任公司乐山市中区先丰织布厂乐山市中区裕丰纺织厂乐山市佳利来纺织有限公司乐山市曙光纺织有限公司乐山市三凌苎麻纺织厂乐山市保发纺织有限责任公司乐山市市中区嘉盛织布厂乐山市永宏纺织有限责任公司乐山市中区华源织布厂乐山市市中区嘉翔织布厂乐山市中区劲松织布厂乐山市中区恒业织布厂四川服大(集团)有限公司四川省井研玉皇纺织有限公司四川省井研县金龙纺织厂乐山市井研安康纺织厂四川省井研县金马纺织厂四川盈丰工贸集团有限公司井研先军盛纺织有限责任公司四川省康银纺织实业有限公司乐山市井研金亿纺织有限责任公司四川省井研盛丰纺织有限责任公司四川嘉陵纺织(集团)股份有限公司四川省南部金泰纺织有限公司四川营山宏业投资管理有限公司营山县新华织布厂四川省蓬安泰兴纺织有限公司南充金华纺织有限公司四川省仪陇县恒鑫织造有限公司四川仪陇县宏业投资管理有限公司四川省阆中市华兰纺织有限公司四川仁寿纺织有限责任公司四川仁寿金鹅纺织有限公司四川凤鸣纺织印染有限责任公司四川省彭山龙腾纺织印染有限责任公司四川青神华明纺织印染有限公司青神县裕华纺织有限责任公司眉山协兴纺织有限公司青神汇丰源纺织有限公司青神华傲环美塔基纺织有限公司四川省亚鑫纺织有限公司四川省宜宾惠美线业有限责任公司广安恒大纺织有限公司广安市金龙华纺织有限公司达州市希望塑料有限责任公司达州市智鹏麻业有限公司达县华隆纺织有限责任公司达县宏达化纤有限公司达州市宝胜纺织有限公司四川中兴纺织有限责任公司四川东方乐渝纺织有限公司简阳市金沙纺织有限责任公司四川简阳市衣之源纺织有限责任公司四川玉兰纺织有限公司四川贤成嘉陵纺织集团公司公司简介:棉纱;化纤布服装及床上用品公司地址:四川省南充市高坪区龙门镇华龙大道1号35924323592436彭代斌四川江油益华纺织有限责任公司公司简介:纺织公司地址:江油绵纺路36号3673636 柳耀辉四川省青神华明纺织印染有限公司公司简介:生产纯棉、麻棉、化纤坯布、花布、色布、色织布及服装针织品、床上用品、装饰用品,销售本公司产品。

坯布织造流程

棉织物由经纱和纬纱组成,所以织造前应先纺纱,经纱和纬纱的制作工艺不同,具体步骤如:

(1)络筒:由清纱器清除纱线表面有害疵点,络成容量较大,成型良好,质量符合要求的筒子纱。

(2)整经:将一定根数的经纱集成片纱,按一定长度整齐平行地卷绕在移经轴上。

(3)浆纱:将若干个整经轴上的经纱并成一片,将其浸入浆液,并烘干,使浆料浸入并包覆纱线,增加纱线的强度和伏贴毛羽,以适应织造生产。

(4)直接纬纱:由细纱机纺出的纫纱卷绕在纬管上:直接供织造小产。

(5)间接纬纱:将细纱络成筒子纱,经卷纬织成纾子,供织造生产。

(6)定捻:为防止纬缩疵点,通常纬纱经热湿定捻,待其捻度稳定后再使用。

(7)织造:用不同的织机,采用不同的组织和上机参数,将经、纬纱织成不同风格织物的过程。

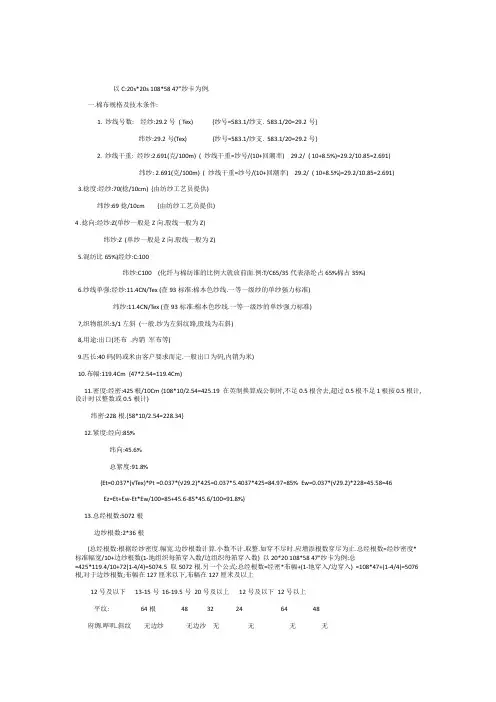

以C:20s*20s 108*58 47"纱卡为例.一.棉布规格及技木条件:1. 纱线号数: 经纱:29.2号( Tex) {纱号=583.1/纱支. 583.1/20=29.2号}纬纱:29.2号(Tex) {纱号=583.1/纱支. 583.1/20=29.2号}2. 纱线干重: 经纱:2.691(克/100m) ( 纱线干重=纱号/(10+回潮率) 29.2/ ( 10+8.5%)=29.2/10.85=2.691)纬纱: 2.691(克/100m) ( 纱线干重=纱号/(10+回潮率) 29.2/ ( 10+8.5%)=29.2/10.85=2.691)3.捻度:经纱:70(捻/10cm) {由纺纱工艺员提供)纬纱:69捻/10cm {由纺纱工艺员提供)4 .捻向:经纱:Z(单纱一般是Z向.股线一般为Z)纬纱:Z (单纱一般是Z向.股线一般为Z)5.混纺比65%)经纱:C:100纬纱:C100 (化纤与棉纺谁的比例大就放前面.例:T/C65/35代表涤纶占65%棉占35%)6.纱线单强:经纱:11.4CN/Tex (查93标准:棉本色纱线.一等一级纱的单纱强力标准)纬纱:11.4CN/Tex (查93标准:棉本色纱线.一等一级纱的单纱强力标准)7,织物组织:3/1左斜(一般.纱为左斜纹路,股线为右斜)8,用途:出口(坯布.内销军布等)9.匹长:40码(码或米由客户要求而定.一般出口为码,内销为米)10.布幅:119.4Cm {47*2.54=119.4Cm)11.密度:经密:425根/10Cm {108*10/2.54=425.19 在英制换算成公制时,不足0.5根舍去,超过0.5根不足1根按0.5根计,设计时以整数或0.5根计)纬密:228根.{58*10/2.54=228.34}12.紧度:经向:85%纬向:45.6%总紧度:91.8%{Et=0.037*(√Tex)*Pt =0.037*(√29.2)*425=0.037*5.4037*425=84.97=85%Ew=0.037*(√29.2)*228=45.58=46Ez=Et+Ew-Et*Ew/100=85+45.6-85*45.6/100=91.8%}13.总经根数:5072根边纱根数:2*36根{总经根数:根据经纱密度.幅宽.边纱根数计算.小数不计.取整.如穿不尽时.应增添根数穿尽为止.总经根数=经纱密度*标准幅宽/10+边纱根数(1-地组织每筘穿入数/边组织每筘穿入数) 以20*20 108*58 47"纱卡为例:总=425*119.4/10+72(1-4/4)=5074.5 取5072根.另一个公式:总经根数=经密*布幅+(1-地穿入/边穿入) =108*47+(1-4/4)=5076根,对于边纱根数;布幅在127厘米以下,布幅在127厘米及以上12号及以下 13-15号 16-19.5号20号及以上12号及以下12号以上平纹: 64根 48 32 24 64 48府绸.哔叽.斜纹无边纱无边沙无无无无华达呢,卡其 64 48 48 48 64 48直贡80 80 80 64 80 64横贡 72 72 64 64 -- --注:1.对于斜纹边纱可以加48根(另添的平纹边装置:采用重平组织边用)2.对于所有品种,原则上用上述规加边纱,但可以变通.看布机断不断边.边出不荷叶边.染厂边子出不出问题等.加与不加.加多加少.都可以变动.一般加边布外观较整齐.客户易接受.14.棉布强力:经向:910N/5*20Cm {Pt=11.4*1.15*29.2*425*1.15*9.8/2*1000=916.78取910}纬向:450N/5*20Cm {Pw=11.4*29.2*1.15*228*1.05*9.8/2*1000=449 取450}{棉布强力:是用5厘米宽*20厘米长的布条在强力杌上拉断裂为止的强力值.棉布强力设计公式=D*K*Tex*B*N*9.8/2*1000式中D为单纱强力(CN/Tex ) K为强力利用糸数.是按织物类型及紧度来计.一般取值:0.98-1.30之间.B是由品质指标换算单纱断裂长度的系数.这里取1.05-1.15 .N是公制经纬密度.9.8是1公斤换算成牛顿.一般经,纬向强力不低于-8.0%.} 修约原则:100N-800N用5的倍数,800N以上用10倍数修证取整.}15.缩率:经向:9.5% {经缩=(浆纱墨印长度-成布长度)/浆纱墨印长度.本例:墨印长度40.4米.成布40码.故经向缩率=(40.4--40*0.9144)/40.4=0.0946=9.5%.一般:试织时选一个相似品种的经率.确定墨印长度.通过试织下来厂的布再来正式经缩是多少.纬向:3.6% {纬缩=(筘幅-布幅)/筘幅本例:筘幅=123.9Cm 布幅119.4Cm叮纬缩=(123.9-119.4)/123.9=3.63% 工艺设计,先按相似经密堤筘号.试织后确定纬缩多少.再按确定后纬缩计算筘号.组织生产)织物种类经缩率% 纬缩率%粗平布 9-14% 5.5-8.5%中平布 7.5-10 6-9细平布 6-10 4-8府绸9-14 1.5-4哗叽 6-7 5-8卡其.华达呢 9-12 2-4苴贡4-9 3-5麻纱 2-4 6-716.结杂/结疵点格: 54/27{根据织物纱号及织物总紧度选择.查GB406--93标准选择即可.具体见棉本色布GB/T406-93 第2页表2. 超过范围降等}织部工艺流程:经沙: 络经--------整经------------浆纱-------------穿筘--------------织布-----整理.纬纱: 直接纬(细纱机生产的纬纱管)----------------------------------∧间接纬:一般由筒子纱等在卷纬机上生产纬纱---------------∧织部工艺设计表:由棉布规格及技术条件,由经经.整经.浆纱.穿筘.织布.整理各工序具体工艺参数及经纱.纬纱回丝率及用纱量组成.工艺设计表格形式:***厂织部工艺设计表(表头) 品种:***规格名称编号:**日期:*** 审批:**(由总工或生产厂长签字) 审核:***(由生产处处长或车间主任签字) 设计:***(由工艺设计者签字).工艺发放:总工.财务.统计.人事.档案.布试室.车间主任.总调度.营销.各1份.各工序分别下发各工序工艺参数工艺卡.为严防工艺质量事故,各工序有专人保存工艺,有工艺变动立即上工艺卡, 要建立纬密牙轮管理及钢筘管理制度。

分绞织轴如果有了分绞,后续的自动穿经和结经便成为可能,即使人工穿经,操作目前织轴分绞的形式归纳起来大致有两种:速度也会快很多。

第一种是用分条整经机准备出来的织轴已经就有了分绞,但用分条整经机的厂家在数量上远远不及分批整经机,特别是色织行业</P>第二种是几个经轴并成织轴,通过分绞机分绞。

虽然可以通过分绞机进行分绞,但分绞机的成本不是一般企业所能够承受的。

</P>那么我们有没有其它的方法?在准备织轴的过程中,即使使用分批整经机和相应浆纱机,我们仍然可以方便地分出绞来。

</P>所谓浆纱机后湿分绞与机前复分绞,是指在浆纱机后浆槽与烘房之间设置了一套浆纱湿分绞装置;然后又在浆纱机前原干分绞装置与伸缩筘之间再增设了一套分绞装置,因而被简称为浆纱机后湿分绞与机前复分绞(又称小分绞)。

浆纱机后湿分绞和机前复分绞装置是经纱上浆工艺过程中,两个重要的工艺装置。

它是以上浆经纱所选用的纤维材料,经纱号数及织物的总经根数等为依据,在选择合理浆料与配方;选择合理上浆工艺参数;良好的浆纱机械状态及正确操作的条件下,而取得的良好的上浆质量的基础上,进一步提高和优化浆纱质量的两项关键性的工艺技术措施。

这两项工艺技术措施,对提高经纱上浆质量,尤其是对化纤纯纺纱线,或化纤与其它纤维混纺纱线,对高密织物经纱和喷气织机织造所用经纱上浆质量的提高和优化至关重要。

据笔者了解,目前在我国棉纺织行业中,特别是在一些中小型纺织企业中,对这两项工艺装置的作用,还没有足够的认识,还没有认识到它对提高浆纱质量,乃至提高织物质量和织造生产效率的重要性。

因此,还有必要再对其进行一翻研究与探讨。

1浆纱机后湿分绞1.1浆纱湿分绞的作用及使用中存在的问题浆纱机后湿分绞装置,除了二十世纪六十年代初期,我国自行研究设计生产的G142-140型浆纱机,和改革开放后从国外引进的贝宁格浆纱机没有使用以外,几乎所有的国产浆纱机和从进口浆纱机都采用了浆纱机后湿分绞装置。

图解梭织织造的工艺流程图解梭织织造的工艺流程、常用公式、疵点分析,不懂纺织的人也可以看懂纺织求职招聘→?TEXHR纺织人才网?2021-12-2016:30喷气织机是采用喷射气流牵引纬纱穿越梭口的无梭织机。

工作原理是利用空气作为引纬介质,以喷射出的压缩气流对纬纱产生摩擦牵引力进行牵引,将纬纱带过梭口,通过喷气产生的射流来达到引纬的目的。

接下来我们就按照走流程,图片结合理论粗略介绍一下怎么从纱线原料通过喷气织机把坯布织出来的。

1.?纱线原料进仓,为下一流程作备用纱线有单纱,有股线,有环锭纺(市场货产品),有赛洛纺(用于阳粘三合一产品),有涡流纺(品质相对较高),一般都是通过其它纺纱企业外购进来原料,以筒纱形态入库。

涤粘产品我们经常会接触到阳粘三合一或者阳粘四合一纱线。

三合一就是混纺纱里含有阳离子涤纶短纤维、粘胶纤维和普通涤纶短纤维;四合一就是混纺纱里含有阳离子涤纶短纤维、粘胶纤维、普通涤纶短纤维和有色涤纶短纤维。

了解了这些纱线构成,那么最后要学会的本领就是如何拿到一块面料成品分析出来是三合一还是四合一,这就是我们学习基本知识的终极目的。

2.?整经,这是关键性的一步,对于径向排列如果有不同成份或者不同原料的,整经这步如果排纱错误,那整批坯布做出来都是报废的,而且有些坯布还看不出来问题,只有到染色厂染成颜色出来成品后才会发现排纱错误,所以对于径向不同原料的白织产品,属于定织产品的,在机器上有坯布下来后,就需要剪几米去染厂跟色,看布面条形或者格型有没有问题,如果这个时候发现有问题起码损失还是小的,面料没有织成坯布,对于交期还有挽回的余地,所以作为服装公司的面料开发人员或者面料贸易公司的业务跟单人员,这些具体的跟单步骤技能也是必须要掌握的,对于订单的风险把控也可以做到精细化,对于每一步会出问题,容易出问题的,在订单刚确定下来的时候就应该预知到,这也是我那么多年从事面料开发积累下来的经验,希望对各位有用。

下图中一个个在筒子架上的筒纱为什么会有那么多?可能很多人会有这个疑问,其实很多年前,我刚进入车间了解生产情况的时候也有这个疑问,现在终于搞清楚了,为什么说我们特殊产品坯布定织需要收取放样费,其实一部分就是体现在这里。

化纤捻织机操作方法

化纤捻织机是一种用于制造和加工化纤织物的机器。

以下是化纤捻织机的操作方法:

1. 准备工作:首先需要检查机器的各项部件是否正常运行,尤其是输送带和捻织头。

同时还需要保证机器的电源和电气设备是正常工作的。

2. 装载纱线:将化纤纱线放置在纱车上,并通过纱车装载机将纱线送入捻纱机。

确保纱线可以顺利地经过绞合装置,并通过输送带送往下一个工作阶段。

3. 设置机器参数:根据需要,调整机器的参数,如捻合度、纱线张力、工序速度等。

这些参数的调整将根据具体的纱线和织物要求进行。

4. 开始操作:当所有准备工作完成后,可以启动化纤捻织机。

在整个操作过程中,需要密切观察机器的运行情况,确保纱线不会出现堵塞或打结等问题。

5. 结束操作:当织造完成或需要更换纱线时,应停止机器的运行。

同时,还需要清理机器内部的杂物和纱屑,以确保下一次操作的顺利进行。

6. 进行维护:定期对化纤捻织机进行维护工作,如清洗、润滑和更换磨损部件等。

这将延长机器的使用寿命并提高工作效率。

以上是化纤捻织机的基本操作方法,当然在实际操作中还需要根据具体机型和纺织工艺的要求进行相应的调整和操作。

手工制作布织布方法手工制作布织布方法可以分为几个主要步骤:准备纱线和织布工具、固定纱线、编织布料、处理边缘和完成作品。

一、准备纱线和织布工具1.选择合适的纱线:根据需要制作的布的类型和用途,选择适合的纱线。

纱线可以是天然纤维,如棉线、羊毛线等,也可以是合成纤维,如聚酯纱线等。

2.准备织布工具:织布工具包括织布架、编织机、梭子等。

根据个人喜好和工作量,选择合适的织布工具。

二、固定纱线1.将纱线固定在织布架上或编织机上:根据织布工具的类型,将纱线固定在相应的位置上,确保纱线不会松脱或缠绕。

2.通过纱线穿绕法固定:将纱线从架子上拉出一定长度,然后穿过织布机的纵线并固定在机架上,形成织布的基础结构。

三、编织布料1.选择合适的编织方式:根据个人喜好和需要制作的布料类型,选择合适的编织方式,如平纹、斜纹、提花等。

2.开始编织布料:根据选定的编织方式,沿着纱线的方向进行织布,循环地将纱线穿过织布工具上的纵横线,形成编织的纹理和图案。

3.注意纱线的紧密度:编织时要注意纱线的紧密度,可以调整织布工具上的螺旋装置来控制纱线的松紧程度。

四、处理边缘1.剪掉多余的纱线:在织布完成后,剪掉多余的纱线,使布料的边缘整齐。

2.处理边缘的方式:可以选择卷边的方式,将边缘往内卷起一定长度,用针线或缝纫机缝合,使边缘更加美观和耐用。

五、完成作品1.处理布料的表面:可以选择洗涤、熨烫等方式,处理布料的表面,使其更加平滑和舒适。

2.检查作品质量:仔细检查织布的质量,确保没有松脱的纱线和明显的缺陷。

3.使用或装饰作品:根据需要,可以将制作好的布料用来制作衣物、床上用品、家居装饰等,或者加入其他装饰元素,如刺绣、绣花等,使作品更加个性化和美观。

手工制作布织布需要一定的耐心和技巧,通过不断的练习和尝试,可以制作出具有独特风格的布料。

无论是用来制作个人用品还是作为礼物赠送,手工制作的布织布作品都能展现出独特的艺术价值。

纺织面料染整工艺流程一胚布缝边松布翻布1 缝纫机特征:通过电动机带动缝纫机头,能把布边布头缝合起来。

可以缝各种布料。

2 操作:先打开电源开关,把针线跟底线穿好,把布边或布头放到压脚下面、再启动踏脚板。

3 缝边工先检查胚布与流程卡上的数量,胚布是否相符,缝边不能过宽,2公分以内,从布头缝至布尾要平直,齐边。

保持布面清洁,按数量分清缸数。

4 对缝纫机要定期保养,如加油,清洁等工作。

用完后关掉电源以免烧坏电动机。

5 注意安全、调节机速、小心针头扎手指头。

6 松布,翻布,要检查松布机,翻布筒是否正常,特别要留意勾丝。

二拉缸(绳状缸)拉缸构造:缸体由不锈缸材料制造,主要配件:电动机,棍筒,加热蒸汽管,加料糟,开关可以正转反转。

特征:能染真丝,棉布,人造丝,锦纶网布等,优点就是产量高,速度快,缺点:不能生产拉架布,高档布料等。

常见故障:会在染色过程中出现打结,绞导布轮。

解决方法:先停机,然后手动开机慢慢倒转。

生产工艺1 先检查机台是否正常,染缸,用具是否清洁,防止搭色,沾污。

2 胚布进缸要平幅进,用缝纫机接头。

3 染色时水位要放大,浴比1:50左右,低水位不能开机运行,防止拉伤,擦伤。

4 拉缸生产的胚布选择每疋布的长度要基本一致,助剂,染料要加均匀(防止有疋差)。

5 拉缸不能生产高档布料,只能染要求低的产品,目前我们只能用来煮练印花胚布,染印花底色。

三高温缸构造:由不锈钢材料组合而成,主要配件:主泵马达,导布轮,升降温进放水阀,还有排汽阀,副缸,抽料泵,搅拌机,主机前装有出布机,四管配有先进电脑运行操作。

特征:能染多种面料,既能低温染色又能高温染色,操作简单易懂,成品质量好,机器运行时出现结会自动报警。

常见故障:机器运行时出现布拉不动,掉布,布打结,布绞导布纶,机器运行时突然停电等。

解决方法:1、当布出现拉不动时,操作工应马上考虑到主泵的冲力是不是调的太大或太小,调小冲力不够,调大冲力过猛,会把缸内的布冲乱,在后面的布运行就会把前面的布压住,导至布拉不动,冲力应该调到适当为止。

棉布及棉型化纤织物品种知识棉布及棉型化纤织物要紧品种1.平布平布的共同特点是,使用平纹组织织制,经纬纱的线密度与织物中经纬纱的密度相同或者相近。

根据所用经纬纱的粗细,可分为粗平布、中平布与细平布。

(1)粗平布又称粗布,大多用纯棉粗特纱织制。

其特点是布身粗糙、厚实,布面棉结杂质较多,坚牢耐用。

市销粗布要紧用作服装衬布等。

在山区农村、沿海渔村也有用市销粗布做衬衫、被里的。

经染色后作衫、裤用料。

(2)中平布又称市布,市销的又称白市布,系用中特棉纱或者粘纤纱、棉粘纱、涤棉纱等织制。

其特点是结构较紧密,布面平整丰满,质地坚牢,手感较硬。

市销平布要紧用作被里布、衬里布也有用作衬衫裤、被单的。

中平布大多用作漂布、色布、花布的坯布。

加工后用作服装布料等。

(3)细平布又称细布,系用细特棉纱、粘纤纱、棉粘纱、涤棉纱等织制。

其特点是布身细洁柔软,质地轻薄紧密,布面杂质少。

市销的细布要紧用作同中平布。

细布大多用作漂布、色布、花布的坯布。

加工后用作内衣、裤子、夏季外衣、罩衫等面料。

2.府绸这种织物也用平纹组织织制。

同平布相比不一致的是,其经密与纬密之比通常为1.8~2.2:1。

由于经密明显大于纬密,织物表面形成了由经纱凸起部分构成的菱形粒纹。

织制府绸织物,常用纯棉或者涤棉细特纱。

根据所用纱线的不一致,分为纱府绸,半线府绸(经向用股线)、线府绸(经纬向均用股线)。

根据纺纱工程的不一致,分为普梳府绸与精梳府绸。

以织造花色分,有隐条隐格府绸、缎条缎格府绸,提花府绸,彩条彩格府绸、闪色府绸等。

以本色府绸坯布印染加工情况分,又有漂白府绸、杂色府绸与印花府绸等。

各类府绸织物均有布面洁净平整,质地细致,粒纹饱满,光泽莹润柔与,手感柔软滑糯等特征。

府绸是棉布中的一个要紧品种。

要紧用作衬衫、夏令衣衫及日常衣裤。

3.麻纱麻纱通常使用平纹变化组织中的纬重平组织织制,也有使用其它变化组织织制的。

使用细特棉纱或者涤棉纱织制,且经纱捻度比纬纱高,比通常平布用经纱的捻度也高,因此使织物具有像麻织物那样挺爽的特点。

化纤纺织工艺流程及各工序的任务英文回答:The process of synthetic fiber textile production involves several stages, each with its own specific tasks. Let me walk you through the different steps involved in the process.1. Fiber Preparation: In this stage, the raw materials, such as polyester or nylon, are prepared for spinning. The fibers are cleaned, sorted, and blended to create a uniform mixture. This ensures that the final product has consistent quality and properties.2. Spinning: Once the fibers are prepared, they are fed into spinning machines. These machines twist and stretch the fibers to create yarns. The yarns can be either single or multiple filaments, depending on the desired characteristics of the final fabric. Spinning is a crucial step as it determines the strength and texture of the yarn.3. Weaving/Knitting: After spinning, the yarns are used to create the fabric. Weaving involves interlacing theyarns at right angles to form a stable structure. Knitting, on the other hand, involves interlocking loops of yarn to create a flexible fabric. Both processes require skilled workers and specialized machinery to ensure the fabric is produced accurately and efficiently.4. Dyeing/Printing: Once the fabric is woven or knitted, it is often dyed or printed to add color and patterns. Dyeing involves immersing the fabric in a dye solution,while printing involves applying color using various techniques such as screen printing or digital printing.This stage requires careful attention to detail to ensurethe desired colors and patterns are achieved.5. Finishing: After dyeing or printing, the fabric undergoes various finishing processes to enhance its appearance and performance. This can include treatmentssuch as washing, bleaching, or coating to improve thefabric's texture, durability, and resistance to wrinkles orstains. Finishing is crucial as it adds value to the final product and ensures it meets the desired quality standards.中文回答:化纤纺织品的生产过程涉及几个阶段,每个阶段都有其特定的任务。

化纤布布的工艺流程The manufacturing process of synthetic fabric involves several intricate steps, each of which is crucial in producing high-quality textiles. From the initial spinning of raw materials to the final finishing touches, every stage requires precision and expertise. The process usually begins with the selection of raw materials, which can include polyester, nylon, or acrylic fibers. These fibers are then spun into yarns on specialized machines, where they are meticulously twisted together to form a strong and uniform thread.合成纤维布的制造过程涉及几个复杂的步骤,每个步骤在生产高品质纺织品中都至关重要。

从最初的原材料纺制到最后的精加工,每个阶段都需要精确和专业的技术。

该过程通常从选择原材料开始,原材料可以包括涤纶、尼龙或丙纶纤维。

这些纤维然后在专用机器上纺成纱线,它们被细心地扭曲在一起以形成强壮且均匀的线。

The next step in the process is weaving or knitting the yarns into fabric. Weaving involves intertwining the yarns at right angles to create a structured fabric, while knitting loops the yarns together to form a more flexible and stretchy material. Both techniques requireskilled operators to ensure the fabric is produced to the desired specifications. Once the fabric is woven or knitted, it undergoes a series of treatments such as washing, dyeing, and coating to enhance its appearance and functionality.制造过程中的下一个步骤是将纱线编织或针织成布料。

化纤面料成品流程Producing finished products from synthetic fabrics involves several important steps that contribute to the overall quality of the final product. The first step in this process is selecting the appropriatetype of synthetic fabric for the intended product. Different types of synthetic fabrics have varying properties and textures, so it is crucialto choose the fabric that will best suit the desired design and function of the finished product.在化纤面料制成成品的过程中,选择合适的合成面料种类是非常重要的一步。

不同种类的合成面料具有不同的特性和纹理,因此选择最适合最终产品设计和功能的面料至关重要。

Once the fabric has been chosen, the next step is to prepare the fabric for the manufacturing process. This involves pre-treating the fabric to ensure that it is clean, free of contaminants, and properly sized for cutting and sewing. Preparing the fabric in this way helps to prevent any potential issues during the manufacturing process and ensures that the finished product will be of high quality.一旦面料被选择,下一步就是为制造过程准备面料。

超细化学纤维刺绣台布的制备与性能研究超细化学纤维刺绣台布是一种常用于家居和艺术装饰的材料,它具有独特的触感和良好的强度。

本文将研究超细化学纤维刺绣台布的制备方法以及其性能。

首先,超细化学纤维的制备是关键步骤。

常用的一种制备方法是静电纺丝技术。

在该技术中,聚合物溶液被通过电场喷射成纤维,然后纤维被固化形成超细化学纤维。

这种制备方法能够制备直径为数十纳米的纤维,具有较高的比表面积和柔软的质地。

研究发现,超细化学纤维刺绣台布具有以下几个重要性能。

首先,超细化学纤维刺绣台布具有出色的吸湿性。

由于纤维直径很小,纤维表面积相对较大,因此它能够更高效地吸附和储存水分,保持台布干燥。

这使得超细化学纤维刺绣台布适用于各种湿润环境下的使用,如餐桌、茶几等。

其次,超细化学纤维刺绣台布具有良好的耐磨性。

由于纤维直径较小且密度较高,它具有较高的表面硬度和耐磨性,能够经受日常使用中的摩擦和磨损。

这使得超细化学纤维刺绣台布具有较长的使用寿命。

此外,超细化学纤维刺绣台布还具有良好的抗菌性能。

由于纤维表面光滑且导电性较弱,它能够减少细菌滋生的环境,并降低细菌的寿命。

这使得超细化学纤维刺绣台布在保持卫生的同时,也能够防止细菌在物体表面的传播。

超细化学纤维刺绣台布的制备和性能研究对于提高台布的品质和功能具有重要的意义。

为了进一步提升超细化学纤维刺绣台布的性能,可以从以下几个方面进行研究和优化。

首先,可以研究纤维的组成和结构对刺绣台布性能的影响。

不同的聚合物材料和纤维结构可能会影响台布的吸湿性、耐磨性和抗菌性能。

因此,可以通过改变聚合物材料、纤维直径和纤维排列方式等参数,来优化台布的性能。

其次,可以研究不同的纤维处理方法对刺绣台布性能的影响。

例如,可以采用化学处理、物理处理或表面改性等方法来改变纤维的表面形貌和特性,以提高台布的吸湿性、耐磨性和抗菌性能。

此外,还可以研究不同的纤维组合方式对刺绣台布性能的影响。

通过将超细化学纤维与其他材料组合使用,如纺织面料和织物等,可以进一步提高台布的功能性和装饰性。

分绞所谓浆纱机后湿分绞与机前复分绞,是指在浆纱机后浆槽与烘房之间设置了一套浆纱湿分绞装置;然后又在浆纱机前原干分绞装置与伸缩筘之间再增设了一套分绞装置,因而被简称为浆纱机后湿分绞与机前复分绞(又称小分绞)。

浆纱机后湿分绞和机前复分绞装置是经纱上浆工艺过程中,两个重要的工艺装置。

它是以上浆经纱所选用的纤维材料,经纱号数及织物的总经根数等为依据,在选择合理浆料与配方;选择合理上浆工艺参数;良好的浆纱机械状态及正确操作的条件下,而取得的良好的上浆质量的基础上,进一步提高和优化浆纱质量的两项关键性的工艺技术措施。

这两项工艺技术措施,对提高经纱上浆质量,尤其是对化纤纯纺纱线,或化纤与其它纤维混纺纱线,对高密织物经纱和喷气织机织造所用经纱上浆质量的提高和优化至关重要。

据笔者了解,目前在我国棉纺织行业中,特别是在一些中小型纺织企业中,对这两项工艺装置的作用,还没有足够的认识,还没有认识到它对提高浆纱质量,乃至提高织物质量和织造生产效率的重要性。

因此,还有必要再对其进行一翻研究与探讨。

1 浆纱机后湿分绞1.1 浆纱湿分绞的作用及使用中存在的问题浆纱机后湿分绞装置,除了二十世纪六十年代初期,我国自行研究设计生产的G142-140型浆纱机,和改革开放后从国外引进的贝宁格浆纱机没有使用以外,几乎所有的国产浆纱机和从进口浆纱机都采用了浆纱机后湿分绞装置。

浆纱机后湿绞装置是由若干根湿分绞棒、支撑托脚及变速传动机构等组成的。

它安装在浆槽与烘房之间。

浆纱上机时,由浆纱值车工在整经大轴与轴的片纱之间放入一根湿分绞线,当开机后经纱片行至湿分绞装置处,再由人工把湿分绞棒穿入,将片纱分成若干层,然后平行进入烘房对浆纱进行预烘。

生产实践表明:浆纱湿分绞棒对湿浆纱表面具有很好的“抹纱”作用,使浆液在纱的表面涂抹得更均匀,这样湿浆纱平行进入烘房后经过预洪,浆纱的水分被迅速蒸发,浆膜很快定型并趋于完整,浆纱毛羽贴伏,表面光滑,减少了烘干后机前干分绞的阻力,对保持浆膜的完整性,减少浆纱的再生毛羽,减少落浆落棉,提高浆纱质量和浆轴的完好率都十分有利。

1.2 浆纱湿分绞装置使用中存在问题的分析目前在我国棉纺织行业中,有一些企业不愿意使用浆纱机后湿分绞装置;有一些企业即使使用也是用一用,停一停,刚开始上机时使用,中途遇到问题就取掉不用了。

分析其原因,除了这些企业的领导和员工在思想上,对湿分绞的作用及其对提高浆纱质量的重要性还缺乏足够的认识以外。

客观地讲,目前我们使用的浆纱机后湿分绞装置还存在一些问题:一是湿分绞棒表面容易聚积浆皮,运行时间一长,浆皮越积越多,若不及时清除,会造成浆纱断头,影响浆纱机的正常运行;二是浆纱断头后缠绕在湿飞绞棒上,值车工处理断头时操作极不方便,费时费力。

上述两个问题形成的原因是:(1)浆纱机后湿分绞装置的位置设计安装的不当。

它与烘房的距离太近。

由于高温烘房的烘烤,湿分绞表面的水分很容易蒸发,积聚它上面的浆液很容易结成浆皮;(2)湿分绞棒的表面与湿纱片接触不良。

从理论上讲湿分绞棒的弧形表面与片纱的接触应该是线接触,如果湿分绞棒的位置过高而与片纱的接触成为弧接触,那么由于接触面大就很容易把片纱上的浆掖刮下来,积聚在一起形成浆皮;(3)调浆与上浆的工艺参数选择的不当。

如浆液的粘度过大或压浆辊的压太小,都会使浆纱带浆过多,在通过湿分绞棒时也很容易把浆纱表面的浆液刮下来,形成浆皮或造成浆斑;(4)湿分绞棒表面的线速度与浆纱运行的线速度的比值设计不当。

如国产G142-180型浆纱机两者的比值在1∶10~1∶20 的范围之内,线速度的比值过大,浆纱的运行速度太快,而湿分绞棒的速度太慢,也容易使浆液聚积在湿分绞棒的表面而结成浆皮;(5)湿分绞棒的运行不平稳,有停顿现象或表面不光滑,有毛刺、凹坑,或不直,有弯曲等都会使浆液积聚在湿分绞棒的表面形成浆皮。

1.3 浆纱湿分绞装置的改进及操作者应注意的几个问题1.3.1 湿分绞装置的改进措施(1)采用冷却式湿分绞棒。

为了预防浆液聚积在湿分绞棒的表面形成浆皮,目前比较好的措施是采用水冷却的方式冷却湿分绞棒,使湿分绞棒的表面温度降低。

这样从浆槽出来的受湿热浆纱,通过湿分绞棒时,由于温差在湿分绞棒的表面结成一层雨露形成一层水膜,这层水膜表面非常光滑,不但具有很好的防粘作用,能有效地防止浆液聚积形成浆皮,而且能使湿分绞棒的“抹纱”的作用得到充分的发挥,有利于浆膜完整,毛羽贴伏,这项改进取得了很好的效果。

如有企业在使用的双槽浆纱机上,每个浆槽加装了3根湿分绞棒,并增加了冷水制冷机,使其通过湿分绞棒内腔时,水温在17℃左右,降低湿分绞棒表面温度,当刚从浆槽出来的热浆纱接触的低温湿分绞形成温差,从而达到在湿分绞棒上结露,不仅提高了毛羽的贴伏率,而且解决了浆液结皮的问题。

有企业对引进的S432WN型祖克浆纱机的湿分绞装置进行了改进,将原湿分绞棒单独传动电机部分拆除,利用烘筒传动链条加一过桥轮带动湿分绞棒传动,又将湿分绞及两端支撑座加以改造,连接上水管,让冷水从湿分绞棒内腔通过降低湿分绞棒表面温度,当由浆槽出来的热纱片通过湿分绞棒时,由于温差的原故,在湿分绞棒表面上结一层水露,使纱片与湿分绞表面非常光滑,湿分绞棒的“抹纱”作用得到充分发挥,使浆纱毛羽伏贴,浆膜完整度提高。

改造后由于浆纱质量提高,喷气织机的生产效率,由原来的50%提高到90%以上。

(2)改进湿分绞棒传动方式。

目前国内外浆纱机后湿分绞棒的传动方式有三种:第一,同步传动,即传动通过浆纱机的边轴或烘筒进行传动,其速度随浆纱的线速度变化而变化,湿分绞表面线速度与浆纱线速度的比值是恒定的;第二,单独传动,即采用单独电机通过变速器传动湿分绞棒。

这种传动方式湿分绞棒的线速度是固定的,其比值随浆纱的速度变化而变化;第三,采用液压马达传动,就是通过液压马达直接传动湿分绞棒。

这种传动方式湿分绞棒的线速度完全由人工进行控制其大小与浆纱线速度的比值也是变化的。

如果需要采用后两种传动方式,那么,湿分绞棒与浆纱线速度的比值以0.35~0.6∶1为宜,生产实践表明:湿分绞棒的传动还是以浆纱机的边轴或烘筒直接传动的方式为好。

(3)合理使用湿分绞棒的根数。

浆纱机后湿分绞棒的使用根数总的原则是由织物的品种、纱线的号数、上浆工艺及使用的浆料的情况而定。

如有的企业生产涤棉产品,通过试验认为:涤棉纱上浆湿分绞棒采用三根较好,在织机上能取得较好的开口清晰度,清晰度率达到了52%。

近年来有的企业认为:多用几根湿分绞棒比较好,倾向于采用多根湿分绞棒,以提高浆纱浆膜的完整率,但是,究竟用几根比较好,还要根据织物品通过试验来确定。

1.3.2 操作者应注意的几个问题(1)要不断地提高浆纱值车工的思想认识,充分认识浆纱机后湿分绞,对提高浆纱质量好的重要性,要有为后道工序的生产服务的思想,要树立把困难留给自己,把方便让给别人的胸怀全局的思想;(2)浆纱值车工机后巡回时认真检查湿分绞的运行情况,发现有缠纱要及时处理;对湿分绞棒两边聚积的浆皮及时清除,保证其正常运行;(3)加强对湿分绞装置的维护保养,防止发生机械故障;湿分绞棒要平直、光洁,每逢了机要把湿分绞棒取下进行彻底清洗。

2 浆纱机前复分绞浆纱机前复分纱就是在浆纱机原有机前干分装置与伸缩筘之间再加装一套分纱装置。

这套装置是由左右两个托架与数根直径较细的复分绞棒组成的。

浆纱机前复分绞棒使用的根数多少,是由浆纱上机时,使用整经大轴的数量而定,即有几只整经大轴,就用几根复分绞棒。

每只整经轴上的复分绞线,是每只整经轴在整经机上开始整经时,由整经值车工穿入片纱中,将每根经纱分开。

当经纱进入浆槽上浆以后,经烘房烘干运行至车前复分绞装置处,再由浆纱值车工按复分绞线的位置,穿入复分绞棒,即可在浆纱机运行中将浆纱顺利的分开。

那么有人会问,浆纱机机前已经有了一套干分绞装置,为什么还要再增加一套复分绞装置呢?这是因为浆纱机原有的干分绞装置,只能把上浆后整经轴上轴与轴之间粘连在一起的片纱,片与片之间分开,却不能把每只整经轴上所卷绕的经纱根与根都分开。

再加装一套复分纱装置的目的,就是要把经过上浆粘连在一起的每根经纱都分开。

也就是说,经纱经过上浆,由烘房出来以后,经过大小两次分绞就能将粘并在一起的片纱与每根纱都彻底的分开,分得清清爽爽,顺顺利利,从而从根本上彻底解决了浆纱片纱与每根纱的粘、并绞的问题,为提高浆纱质量和好轴率奠定了良好的基础。

浆纱机前复分绞的使用,对纯化纤织物,各种混纺织物及细号高密织物的生产尤为重要。

这是因为纯化纤纱及各种混纺纱表面毛羽多,经过上浆粘连在一起,如果在浆纱不彻底分开,织造过程中易造成开口不清、起毛、产生跳花,跳纱等疵点。

细号高密织物,由于使用纱号细单纱强力低、弹性较好,虽然纱的表面光滑、毛羽比较少,但由于经纱的密度高,织造时经纱之间的摩擦加剧。

如果在浆纱不能把粘连在一起的纱分开,并绞头严重,势必要增加织机的经向断头和三跳疵点,影响织造的生产效率和产品质量。

据了解,目前在我国纺织企业中使用浆纱复分绞的还不多,即使有的企业使用也存在着用一用,停一停的现象。

究其原因:一是复分绞的使用对浆纱工作提出了更高的要求,如果一个企业的浆纱工作不过硬,就很难使用浆纱机前复分绞;二是操作比较麻烦。

如果在浆纱过程中,由于使用的经纱质量不好,浆料选择不当,或上浆率过高等,在复分绞时会造成大量断头,反而影响浆纱浆轴的质量。

使用浆纱复分绞对企业来说,是对企业浆纱工作是否过硬的一个严格的考验。

如果一个企业能够在浆纱过程中正常的使用复分绞,说明这个企业的浆纱工作是过硬的,这个企业的产品的产量和质量肯定也会处在行业的最前列。

3 结束语笔者认为:要使用好浆纱机前复分绞,达到两次干分绞,分绞轻快,断头少,浆纱滑爽,绞头并头少,落浆落棉少,产生的二次毛羽少,必须做到以下几点:(1)根据织物品种选择优质环保浆料,少用粘着力强的PVA-1799,组成以变性淀粉为主体的科学的浆料配方。

如在涤棉细号高密品种上采用K2000多元复合变性淀粉取代部分PVA-1799,与其它上浆助剂组成配方。

因为在浆料配方中,K2000对纤维素纤维的粘附力优于PVA,而对疏水性纤维的粘房力接近PVA,而具有良好粘附力、成膜性及粘度热稳定性的K2000浆料为主体成分,浆液的粘度降低,容易渗透和被覆,浆膜柔软,因而在车前干分绞和复分绞时,轻快、滑爽,断头极少,保证了复分绞的正常使用;(2)不断优化上浆工艺,积极采用“二高一低”上浆新工艺。

上浆“二高一低”新工艺是我国近年来总结出来的一套新工艺,它是调配高浓度、低粘度浆液的基础上,采用较高的压浆力,使浆液渗透到纱的内部纤维之间起到很好的粘合作用,并较完整的被覆在纱的表面形成浆膜。

生产实践表明:“二高一低”工艺的实施,不仅提高了上浆质量,而且由于浆纱压出回潮率降低,提高烘房的烘干效率,降低能源消耗。