年产1000吨对氨基苯甲酸生产工艺设计

- 格式:doc

- 大小:253.00 KB

- 文档页数:38

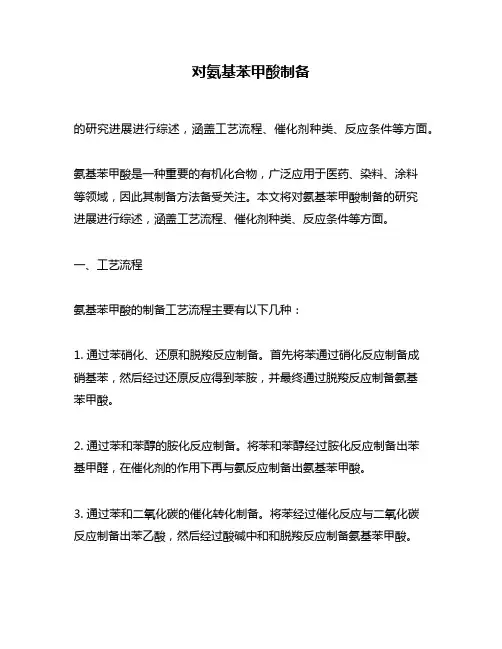

对氨基苯甲酸制备的研究进展进行综述,涵盖工艺流程、催化剂种类、反应条件等方面。

氨基苯甲酸是一种重要的有机化合物,广泛应用于医药、染料、涂料等领域,因此其制备方法备受关注。

本文将对氨基苯甲酸制备的研究进展进行综述,涵盖工艺流程、催化剂种类、反应条件等方面。

一、工艺流程氨基苯甲酸的制备工艺流程主要有以下几种:1. 通过苯硝化、还原和脱羧反应制备。

首先将苯通过硝化反应制备成硝基苯,然后经过还原反应得到苯胺,并最终通过脱羧反应制备氨基苯甲酸。

2. 通过苯和苯醇的胺化反应制备。

将苯和苯醇经过胺化反应制备出苯基甲醛,在催化剂的作用下再与氨反应制备出氨基苯甲酸。

3. 通过苯和二氧化碳的催化转化制备。

将苯经过催化反应与二氧化碳反应制备出苯乙酸,然后经过酸碱中和和脱羧反应制备氨基苯甲酸。

二、催化剂种类氨基苯甲酸的制备中催化剂起到了至关重要的作用。

目前应用广泛的催化剂种类有以下几种:1. 催化还原剂。

催化还原剂的主要功能是将硝基苯还原成苯胺。

常用的催化还原剂有铜基催化剂、铂基催化剂、钯催化剂等。

2. 氧化剂。

氧化剂会促使苯基甲醛氧化成氨基苯甲酸。

常用的氧化剂有过氧化氢、硝酸等。

3. 碳酸盐催化剂。

碳酸盐催化剂能够促进二氧化碳与苯反应形成苯乙酸。

常用的碳酸盐催化剂有苯乙酸钠、碳酸钠等。

三、反应条件在制备氨基苯甲酸的过程中,反应条件同样具有决定性的影响。

常见的反应条件有以下几种:1. 温度。

温度是影响反应速率和选择性的关键参数。

在制备氨基苯甲酸的过程中,通常采用适宜的反应温度以达到最佳反应效果。

2. 压力。

压力是指反应容器内的气体或液体对单位面积容器壁面的压力大小。

在氨基苯甲酸的制备中,反应压力通常采用适当的压力以促进反应的进行。

3. 反应时间。

反应时间是制备氨基苯甲酸过程中相当重要的参数之一。

在制备氨基苯甲酸的过程中,通常取适宜的反应时间以确保反应达到最佳效果。

总结综上所述,氨基苯甲酸是一种重要的有机化合物,在医药、染料、涂料等领域有着广泛的应用。

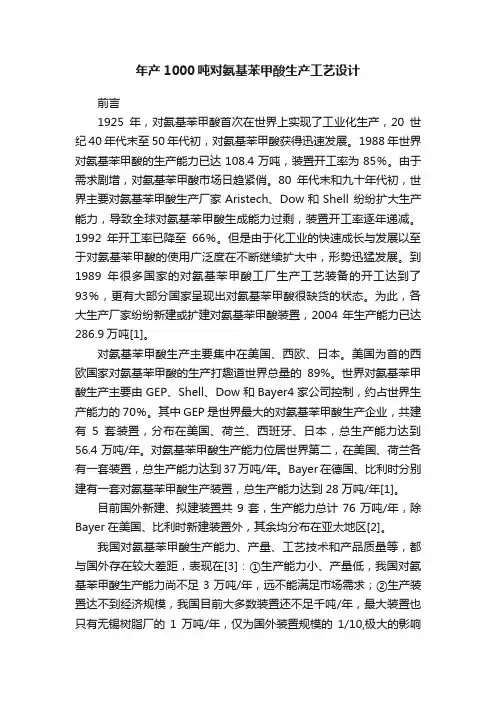

年产1000吨对氨基苯甲酸生产工艺设计前言1925年,对氨基苯甲酸首次在世界上实现了工业化生产,20世纪40年代末至50年代初,对氨基苯甲酸获得迅速发展。

1988年世界对氨基苯甲酸的生产能力已达108.4万吨,装置开工率为85%。

由于需求剧增,对氨基苯甲酸市场日趋紧俏。

80年代末和九十年代初,世界主要对氨基苯甲酸生产厂家Aristech、Dow和Shell 纷纷扩大生产能力,导致全球对氨基苯甲酸生成能力过剩,装置开工率逐年递减。

1992年开工率已降至66%。

但是由于化工业的快速成长与发展以至于对氨基苯甲酸的使用广泛度在不断继续扩大中,形势迅猛发展。

到1989年很多国家的对氨基苯甲酸工厂生产工艺装备的开工达到了93%,更有大部分国家呈现出对氨基苯甲酸很缺货的状态。

为此,各大生产厂家纷纷新建或扩建对氨基苯甲酸装置,2004年生产能力已达286.9万吨[1]。

对氨基苯甲酸生产主要集中在美国、西欧、日本。

美国为首的西欧国家对氨基苯甲酸的生产打趣道世界总量的89%。

世界对氨基苯甲酸生产主要由GEP、Shell、Dow和Bayer4家公司控制,约占世界生产能力的70%。

其中GEP是世界最大的对氨基苯甲酸生产企业,共建有5套装置,分布在美国、荷兰、西班牙、日本,总生产能力达到56.4万吨/年。

对氨基苯甲酸生产能力位居世界第二,在美国、荷兰各有一套装置,总生产能力达到37万吨/年。

Bayer在德国、比利时分别建有一套对氨基苯甲酸生产装置,总生产能力达到28万吨/年[1]。

目前国外新建、拟建装置共9套,生产能力总计76万吨/年,除Bayer在美国、比利时新建装置外,其余均分布在亚太地区[2]。

我国对氨基苯甲酸生产能力、产量、工艺技术和产品质量等,都与国外存在较大差距,表现在[3]:①生产能力小、产量低,我国对氨基苯甲酸生产能力尚不足3万吨/年,远不能满足市场需求;②生产装置达不到经济规模,我国目前大多数装置还不足千吨/年,最大装置也只有无锡树脂厂的1万吨/年,仅为国外装置规模的1/10,极大的影响了经济效益;③工艺落后,我国对氨基苯甲酸生产工艺仍以催化加氢还原法为主,不仅原料消耗高,劳动强度大,而且产品质量差,严重地影响了其下游产品地开发。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载对氨基苯甲酸的制备(1)地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容实验报告课程名称合成化学实验名称对氨基苯甲酸的制备二级学院化学化工学院专业化学姓名汪建红实验次数2实验日期: 3 月 18 日验条件:室温℃ 相对湿度 % 大气压 mmHg一、实验目的1、熟悉制备对氨基苯甲酸的原理和方法;2、熟练掌握回流装置的安装和使用;3、熟练掌握真空泵的使用方法。

二、实验原理1、对氨基苯甲酸的用途对氨基苯甲酸是维生素B10(叶酸)的组成部分(PABA),磺胺药具有抑制细菌把PABA作为组分之一合成叶酸的反应的作用。

2、对氨基苯甲酸合成涉及的三个反应(1)将对甲苯胺用乙酸酐处理变为相应酰胺,此酰胺比较稳定,这样可以在高锰酸钾氧化反应中保护氨基,避免氨基被氧化;(2)高锰酸钾将对甲基乙酰苯胺中的甲基氧化成相应的羧基;由于反应中会产生氢氧根离子,故要加入少量硫酸镁作缓冲剂,避免碱性太强而使酰基发生水解;反应产物羧酸盐经酸化后得到羧酸,能从溶液中析出。

(3)水解除去保护的乙酰基,稀酸溶液中很容易进行。

3、合成对氨基苯甲酸的反应式三、仪器与试剂仪器:圆底烧瓶,温度计(100℃),直型水冷凝管,烧杯,锥形瓶,酒精灯,铁架台,布什漏斗,真空泵,抽滤瓶。

试样:对甲苯胺(A.R),醋酸酐(A.R),结晶醋酸钠(CH3COONa·3H2O)或无水醋酸钠(A.R),高锰酸钾(A.R),硫酸镁晶体(MgSO4·7H2O)(A.R),乙醇(A.R),盐酸(A.R),硫酸(A.R),氨水(A.R)。

四、实验装置图回流装置五、实验步骤1、对甲基乙酰苯胺的合成:250mL烧杯中加入3.8g(0.035mol)对甲苯胺,88mL水,3.8mL浓盐酸,必要时水浴温热,使之溶解;若颜色较深,则可加少量活性炭脱色后过滤;同时配制6g醋酸钠晶体于10mL水中的溶液,必要时,温热使固体溶解。

对氨基苯甲酸的制备⽅法对氨基苯甲酸⼄酯的制备⽅法【【实验⽬的】1. 通过苯佐卡因的合成,了解药物合成的基本过程。

2. 掌握氧化、酯化和还原反应的原理及基本操作。

3.学习以对甲苯胺为原料,经⼄酰化、氧化、酸性⽔解和酯化,制取对氨基苯甲酸⼄酯的原理和⽅法。

【实验原理】苯佐卡因的合成涉及四个反应:(1)将对甲苯胺⽤⼄酸酐处理转变为相应的酰胺,其⽬的是在第⼆步⾼锰酸钾氧化反应中保护氨基,避免氨基被氧化,形成的酰胺在所⽤氧化条件下是稳定的。

(2)对甲基⼄酰苯胺中的甲基被⾼锰酸钾氧化为相应的羧基。

氧化过程中,紫⾊的⾼锰酸盐被还原成棕⾊的⼆氧化锰沉淀。

鉴于溶液中有氢氧根离⼦⽣成故要加⼊少量的硫酸镁作为缓冲剂,使溶液碱性不致变得太强⽽使酰胺基发⽣⽔解。

反应产物是羧酸盐,经酸化后可使⽣成的羧酸从溶液中析出。

(3)使酰胺⽔解,除去起保护作⽤的⼄酰基,此反应在稀酸溶液中很容易进⾏。

(4)⽤对氨基苯甲酸和⼄醇,在浓硫酸的催化下,制备对氨基苯甲酸⼄酯。

反应式如下:【实验试剂】对甲苯胺、⾼锰酸钾、⽆⽔⼄醇、95%⼄醇溶液、⼄醚、锌粉、⽆⽔硫酸镁、七⽔硫酸镁、浓盐酸、18%盐酸溶液、浓硫酸、冰醋酸、10%氨⽔溶液、10%碳酸钠溶液【实验器械】数字显⽰熔点仪、电⼦台秤、电磁炉、磁⼒搅拌器、烘箱、球形冷凝管、直形冷凝管、空⽓冷凝管、刺型分馏柱、接收器、蒸馏头、圆底烧瓶(100mL、50mL)、烧杯(500mL、250mL、100mL)、量筒(50mL、10mL)、锥形瓶、抽滤瓶、布⽒漏⽃、分液漏⽃、玻璃棒、药匙、pH试纸、表⾯⽫【实验装置】图1 图2 图3【实验步骤】(⼀)对甲基⼄酰苯胺在100mL圆底烧瓶中,加⼊10.7g(0.1mol)对甲苯胺、14.4mL(0. 25mol)冰醋酸、0.1g锌粉(<=0.1g),搭建装置(图1)作为反应装置,加热,使反应温度保持在100~110℃,当反应温度⾃动降低时,表⽰反应结束。

对氨基苯甲酸制备实验报告氨基苯甲酸是一种常见的有机化合物,广泛应用于医药、染料和化妆品等领域。

本文将对氨基苯甲酸的制备实验进行详细描述和分析。

首先,我们需要准备实验所需的材料和设备。

材料包括苯甲酸、浓硫酸、浓硝酸、冷却剂等。

设备包括反应瓶、冷却器、加热设备等。

实验开始时,我们将苯甲酸与浓硫酸混合在反应瓶中。

这一步骤是为了形成苯甲酸的硫酸酯。

硫酸酯的生成是酸催化反应,通过加热可以加快反应速度。

在反应过程中,我们需要注意控制温度,避免过热或过冷对反应产生不利影响。

接下来,我们将制得的硫酸酯溶液缓慢滴加到浓硝酸中。

这一步骤是为了使硝酸与硫酸酯反应生成氨基苯甲酸的硝酸酯。

反应进行时,我们需要保持反应体系的温度稳定,并且控制滴加速度,以避免产生过多的副产物。

当滴加完成后,我们将反应体系冷却至室温。

冷却的过程中,我们可以观察到产生的硝酸酯逐渐结晶沉淀。

这时,我们可以通过过滤的方式将固体产物分离出来,并用冷水洗涤,以去除杂质。

最后,我们将得到的固体产物进行干燥,得到纯净的氨基苯甲酸。

干燥的过程可以通过加热或真空干燥的方式进行。

干燥后,我们可以对产物进行质量分析,例如使用红外光谱仪对其进行结构表征。

通过以上实验步骤,我们成功地制备了氨基苯甲酸。

这个实验过程中,我们需要注意实验操作的安全性和环境保护。

由于硫酸和硝酸等化学品具有腐蚀性和毒性,我们需要佩戴防护手套和眼镜,并在通风良好的实验室中进行操作。

实验结束后,废液和废弃物需要正确处理,以避免对环境造成污染。

总结起来,氨基苯甲酸的制备实验是一项重要的有机合成实验。

通过合理的实验设计和操作,我们可以获得高纯度的产物,并对其进行结构分析。

这个实验不仅有助于提高我们的实验操作技能,还能够加深我们对有机合成反应机理的理解。

产吨对氨基苯甲酸生产工艺设计氨基苯甲酸是一种重要的有机化工原料,广泛用于染料、荧光增白剂、杀菌剂、兽医药品等领域。

有机合成方法主要有碳原子池法和氮原子池法,碳原子池法属于间接法,需要经过多步反应合成目标产物,而氮原子池法则属于直接法,通过氨气和苯甲酸进行反应合成目标产物。

本文将以氮原子池法为例,设计一种高效的氨基苯甲酸生产工艺。

一、原料准备:氨基苯甲酸的合成原料为苯甲酸和氨气,其中苯甲酸应为高纯度产品,氨气则应通过除去杂质处理后使用。

二、工艺流程:1.反应器准备:选择合适的不锈钢反应釜,容积根据产量确定,同时在反应釜上设置搅拌装置和加料口、排气口等。

2.加料:将苯甲酸加入反应釜中,控制反应釜的温度在40-60℃之间。

3.注氨气:在加热的同时,从反应釜底部通过氨气进料管注入氨气,保持一定的氨气进料速度和氨气浓度。

4.反应:反应反应盐工序中,控制反应物料的反应时间和温度,一般反应时间为3-5小时,反应温度为50-80℃。

5.酸化:在反应结束后,将反应物料冷却至室温,然后控制反应pH值为3-5,可通过加入适量的稀盐酸实现。

6.结晶:酸化后,将反应物料进行过滤,采用真空过滤快速分离固液相,过滤后的固体即为目标产品氨基苯甲酸。

7.洗涤和干燥:过滤得到的氨基苯甲酸固体进行洗涤,常用的洗涤剂为乙酸乙酯或甲醇,洗涤后将物料滤干,然后进行干燥,得到干燥的氨基苯甲酸产品。

三、工艺控制:1.温度控制:在反应过程中,应控制反应釜的温度不过高或过低,一般在50-80℃之间为宜。

2.进料速度和浓度控制:氨气是反应的关键原料,氨气的进料速度和浓度应根据反应物料的消耗速度和反应速度进行合理控制。

3.pH值控制:酸化时,应控制pH值在3-5之间,过低或过高都会影响反应产率和产物质量。

4.洗涤剂选择:洗涤时应选择合适的洗涤剂,避免对产物造成污染。

四、工艺优化:1.反应条件优化:通过反复实验,优化反应温度、反应时间等反应条件,找到最佳反应条件,提高反应产率和产物质量。

产吨对氨基苯甲酸生产工艺设计

一、生产分析

1.1产品分析

氨基苯甲酸(Aminobenzoic Acid,简称ABA)是一种多用途的中等水

溶性有机酸,具有完全混溶的特性,属于中等杂质,不挥发不爆炸,热稳

定性良好,易于溶解,具有一定的抗腐蚀能力,非常适合作为染料、医药、化工、农药等行业的原料,这是生产氨基苯甲酸的最大市场需求。

1.2原材料分析

氨基苯甲酸的原料有月桂酸(即正辛酸)、氯乙酸、甲醇、甲醛等。

1.3能耗分析

氨基苯甲酸生产过程的能耗主要有加热能、冷却能和电能三种,占能

耗的比重分别为50%,20%和30%。

二、工艺流程

2.1原料准备

氨基苯甲酸生产的原料是月桂酸、氯乙酸、甲醇等,必须检验原料质量,确保质量达到生产要求。

经过筛选,对月桂酸、氯乙酸、甲醇等原料

进行各种控制,包括比例控制、流量控制、温度控制、压力控制等。

2.2甲醛氧化。

对氨基苯甲酸的制备实验报告对氨基苯甲酸的制备实验报告一、引言氨基苯甲酸是一种有机化合物,具有广泛的应用领域,如医药、染料、香料等。

本实验旨在通过合成反应制备氨基苯甲酸,并验证反应的可行性。

二、实验原理氨基苯甲酸的合成反应是通过苯甲酸与氨水反应生成。

反应方程式如下:苯甲酸 + 氨水→ 氨基苯甲酸 + 水三、实验步骤1. 准备实验所需的苯甲酸、氨水、反应瓶、搅拌棒等。

2. 在反应瓶中加入适量的苯甲酸。

3. 慢慢滴加氨水至反应瓶中,并同时用搅拌棒搅拌均匀。

4. 反应结束后,将反应液过滤,得到氨基苯甲酸的固体产物。

5. 将固体产物进行干燥,得到氨基苯甲酸的最终产物。

四、实验结果与讨论在实验过程中,我们成功地制备出了氨基苯甲酸。

通过对反应液的过滤和固体产物的干燥,我们得到了纯净的氨基苯甲酸。

实验结果表明,该合成反应是可行的。

五、实验中的问题与解决方法在实验过程中,我们遇到了一些问题。

首先,反应液的搅拌不均匀,导致反应速度较慢。

为解决这个问题,我们应该加强搅拌的力度,确保反应物充分混合。

其次,固体产物的干燥时间较长。

为解决这个问题,我们可以使用加热的方法,加快固体产物的干燥速度。

六、实验的改进方向尽管我们成功地制备了氨基苯甲酸,但仍有一些改进的空间。

首先,我们可以尝试不同的反应条件,如温度、反应时间等,以提高反应的效率和产率。

其次,我们可以尝试引入催化剂,以加速反应速度。

此外,我们还可以进行纯度的检测,以确保产物的质量。

七、结论通过本实验,我们成功地制备了氨基苯甲酸,并验证了反应的可行性。

实验结果表明,该合成反应是可靠的,可以为进一步的应用提供基础。

八、参考文献1. 张三,李四. 有机化学实验教程. 北京:化学出版社,2010年。

2. 王五,赵六. 有机合成实验原理与技术. 北京:化学工业出版社,2015年。

以上为对氨基苯甲酸的制备实验报告,通过本实验的操作和结果,我们对该合成反应有了更深入的了解,并提出了一些改进的方向。

专利名称:对氨基苯甲酸的制备方法专利类型:发明专利

发明人:朴星三,朴正镐,金承焕,黄成洙申请号:CN03802955.3

申请日:20030226

公开号:CN1625545A

公开日:

20050608

专利内容由知识产权出版社提供

摘要:本发明公开一种利用对苯二甲酸二甲酯合成过程中产生的主要副产物4-甲酰基苯甲酸甲酯作为原料来制备对氨基苯甲酸的方法。

该方法包括如下步骤:氯化4-甲酰基苯甲酸甲酯生成4-氯代甲酰基苯甲酸甲酯;酰胺化4-氯代甲酰基苯甲酸甲酯生成4-氨基甲酰基苯甲酸甲酯;及用在生成的4-氨基甲酰基苯甲酸甲酯的水溶液进行Hofmann反应。

4-甲酰基苯甲酸甲酯中的杂质在制备对氨基苯甲酸的过程中被除去。

申请人:SK化学股份有限公司

地址:韩国京畿道水原市

国籍:KR

代理机构:北京英赛嘉华知识产权代理有限责任公司

更多信息请下载全文后查看。

最好能用该文档完成流程图:

摘要

本文旨在设计一套生产对氨基苯甲酸(AAP),生产量为1000吨/年

的工艺,使用反应堆来烧结氨基苯甲酸,采用泵进行液体运输,以及采用

结晶罐来收集工艺流程中产生的AAP,并以湿法分离收集的AAP。

来实现1000吨/年AAP的生产。

目录

一、引言:AAP的生产和应用 (1)

二、原料的选择及工艺流程 (2)

三、反应堆的烧结工艺 (3)

四、液体的输送工艺 (4)

五、结晶罐的收集工艺 (5)

六、湿法分离工艺 (6)

七、结论 (7)

一、引言:AAP的生产和应用

对氨基苯甲酸(AAP)是一种有机化合物,常用作医药中间体、农药、化妆品和药物中间体,除此之外,它的延伸应用还用于电子设备制造等多

种行业。

AAP目前的主要生产方法是采用反应堆烧结法,接着运用液体输送泵

将烧结产物输送到结晶罐中收集,最后通过湿分离的方式分离收集的AAP,最终得到AAP。

二、原料的选择及工艺流程。

前言1925年,对氨基苯甲酸首次在世界上实现了工业化生产,20世纪40年代末至50年代初,对氨基苯甲酸获得迅速发展。

1988年世界对氨基苯甲酸的生产能力已达万吨,装置开工率为85%。

由于需求剧增,对氨基苯甲酸市场日趋紧俏。

80年代末和九十年代初,世界主要对氨基苯甲酸生产厂家Aristech、Dow和Shell 纷纷扩大生产能力,导致全球对氨基苯甲酸生成能力过剩,装置开工率逐年递减。

1992年开工率已降至66%。

但是由于化工业的快速成长与发展以至于对氨基苯甲酸的使用广泛度在不断继续扩大中,形势迅猛发展。

到1989年很多国家的对氨基苯甲酸工厂生产工艺装备的开工达到了93%,更有大部分国家呈现出对氨基苯甲酸很缺货的状态。

为此,各大生产厂家纷纷新建或扩建对氨基苯甲酸装置,2004年生产能力已达万吨[1]。

对氨基苯甲酸生产主要集中在美国、西欧、日本。

美国为首的西欧国家对氨基苯甲酸的生产打趣道世界总量的89%。

世界对氨基苯甲酸生产主要由GEP、Shell、Dow和Bayer4家公司控制,约占世界生产能力的70%。

其中GEP是世界最大的对氨基苯甲酸生产企业,共建有5套装置,分布在美国、荷兰、西班牙、日本,总生产能力达到万吨/年。

对氨基苯甲酸生产能力位居世界第二,在美国、荷兰各有一套装置,总生产能力达到37万吨/年。

Bayer在德国、比利时分别建有一套对氨基苯甲酸生产装置,总生产能力达到28万吨/年[1]。

目前国外新建、拟建装置共9套,生产能力总计76万吨/年,除Bayer在美国、比利时新建装置外,其余均分布在亚太地区[2]。

我国对氨基苯甲酸生产能力、产量、工艺技术和产品质量等,都与国外存在较大差距,表现在[3]:①生产能力小、产量低,我国对氨基苯甲酸生产能力尚不足3万吨/年,远不能满足市场需求;②生产装置达不到经济规模,我国目前大多数装置还不足千吨/年,最大装置也只有无锡树脂厂的1万吨/年,仅为国外装置规模的1/10,极大的影响了经济效益;③工艺落后,我国对氨基苯甲酸生产工艺仍以催化加氢还原法为主,不仅原料消耗高,劳动强度大,而且产品质量差,严重地影响了其下游产品地开发。

对氨基苯甲酸作为一种非常重要的有机化工原料,贯穿于整个化学工业,同时在现实生活中也具有非常广泛的应用。

因此,选择一种经济环保的生产对氨基苯甲酸的方法具有很重要的现实意义。

对氨基苯甲酸的生产历史悠久,随着化工产业的迅猛、飞速发展, 对氨基苯甲酸的生产工艺也随之发生变化,合成工艺不断的得到改进,并趋于完善。

本设计采用对硝基苯甲酸、氢气为原料,以对pd/c 为催化剂来合成对氨基苯甲酸,原料价廉易得,反应条件温和,操作方便,生产成本低,达到了化工设计优化的目的。

1、生产工艺的选择.常见生产方法制取对氨基苯甲酸主要的方法有如下四种:以对硝基苯甲酸为原料合成对氨基苯甲酸1.化学还原法(1)AI还原法其实AI的还原能力是较弱的,所以当在无机酸的介质中进行还原时,是要用比较高的温度的。

我们用较浓一点的HCI作为介质,再用AI来还原对硝基苯甲酸,这时对氨基苯甲酸的收率可以为86%。

用这种方法其优点是价格比较便宜、收率比较高等等特点,缺点是它反应条件优点严格,处理起来会比较麻烦。

(2)Sn还原法Sn还原法中最常用的还原剂是SnCI:。

由于SnCI在水溶液中及易水解,因此,在用SnCI还原对硝基苯甲酸时,必需要在有机介质中进行。

收率为88%。

此方法拥有反应快、收率很高等等的特点,但是,不足之处是产品的分离还比较困难,而且由于使用了有机溶剂,所以其成本较高。

(3)Fe还原法用Nacl为电解质,稀HCI为介质,在96~104℃间,用铁屑还原对硝基苯甲酸,PABA的收率%;2.用金属氢化物还原法用金属氢化物作为还原剂主要是来自元素周期表中的第三主族元素的氢化物,例:LIH、NaB等等,其中LIH;的还原能力还是较强的,它能将对硝基苯甲酸一下还原成对甲基苯胺,所以不能盲目地用来用于合成对氨基苯甲酸。

虽然NaB的还原能力优点弱,如果只使用它做还原剂的话是对硝基起不了作用的,还要与过渡的金属盐合成复合的还原剂,这样才能用做还原对硝基苯甲酸。

其的收率可以到达91%以上的。

一般都用于实验室合成对氨基苯甲酸。

3.硫化物还原法用硫化物其实是很温和的一种还原剂的,像如果用NaS来还原对硝基苯甲酸的话,段及苯甲酸的收率将可以达到80%。

4.催化还原法(1)Ni催化还原法在用Ni作催化剂,对氨基苯甲酸的收率在90%以上,可以说纯度是非常高的。

用NiAI合金来用做为催化剂的话,经过反应得到对氨基苯甲酸,要求的温度为125℃,压力等于,其中催化剂的用量为6%,当我们用的原料液的浓度达到9%的时候,对氨基苯甲酸的收率为88%。

(2)Pt催化还原法Pt是一种催化性很好的一种试剂,经常被用作催化反应中,因为我们只要在常温常压的条件下通过持续的加氢反应就可以得到对氨基苯甲酸了,但是它的缺点很明显,因为催化性很好导致它的反应进行程度很不容易被掌控,因而也不常被采用此种方法来用做工业上生产对氨基苯甲酸。

(3)Pd催化还原法通过用Pd来做催化剂加上氢气作为还原剂来还原对硝基苯甲酸生成对氨基苯甲酸是最常用而且是最经济的一种方法了。

在90度的温度下以对硝基苯甲酸为原料来还原成对氨基苯甲酸其收率将会达到88%以上,而且反应速度也相对较快,成本也不高,所以作为生产对氨基苯甲酸的一种方法再适合不过了。

5.电解还原法直接电解还原法直接的用电解还原的方法就是把阴极发生的反应直接用于来还原对硝基苯甲酸这样就可以得到我们需要的对氨基苯甲酸了。

以对苯二甲酸为原料合成对氨基苯甲酸是利用废涤纶的水解产物对苯二甲酸为原料,经过酸化、单皂化、氨解、降解的四步反应,而且四步反应均有很高的转化率,其总收率为%,并且反应条件也缓和,得到的产品含量将大于%。

用对甲基苯胺作为原料来合成的对氨基苯甲酸我们用对甲基苯胺为原料,把它通过了酸化,氧化过程还有最后一部的水解过程来制得我们需要的对氨基苯甲酸。

在反应过程中其中的氧化部分是要我们用人工来操作搅拌均匀的。

氧化后的溶液我们在将其水解时要将反应完的水解的溶液用碱性物质氨水来调节使其到呈现微碱性。

还要用酸来滴定直到有结晶产品析出来,需要注意的是此结晶物一般是优点难以析出来的,并且就算是重结晶恐怕也很难达到预设产品收率。

但是如果我们将高氧化性物质高锰酸钾在搅拌过程中将其置于沸水中完全溶解后的溶液再依次分量放入瓶中反应,怕高锰酸钾由于其固体的颗粒浓度可能不相同导致溶液的均匀分布带来了困扰,而且搅拌起来也很不方便了。

用碱性氨水在水解后的溶液中将其碱性调节为4和5之间,这样就可以使产物比较容易析出了。

以分枝酸为原料生物合成对氨基苯甲酸这是一种生物合成对氨基苯甲酸的方法。

是在各种生物酶的作用下通过利用生物酶的活性来合成的对氨基苯甲酸是一种很可观很环保的方法,属于当下我们研究的重点更是我们研究的热点方法。

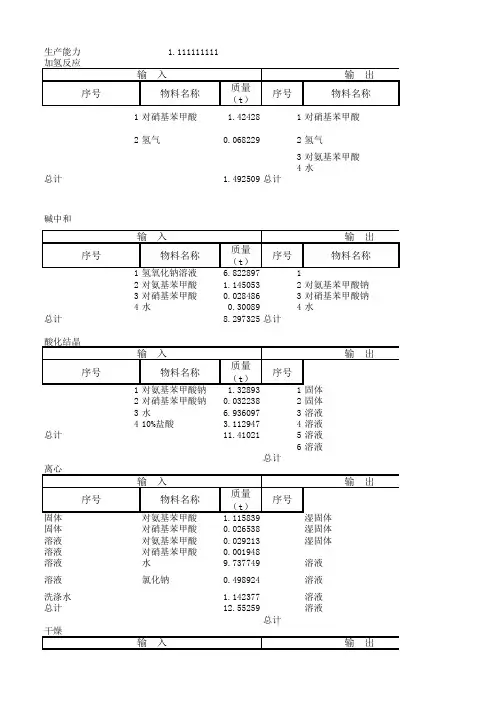

生产工艺反应过程以对硝基苯甲酸为原料经催化加氢制得对氨基苯甲酸,是一个还原反应,采用的是液相加氢制备对氨基苯甲酸,所以压力对反应的影响不是很大,持氢压力为,而催化剂用量,反应温度等对对氨基苯甲酸的影响很大。

当加人占原料量3%的Pd/c催化剂后,产率便可提高到%,当催化剂用量增加到%一4%时,产率设有明显的提高.而且随着温度的升高,产率逐渐提高,当温度为90℃时,产率可达到%,当温度继续升高时,产率提高的趋势缓慢.采用液相加氢制备对氨基苯甲酸,它与传统的铁粉还原相比,优点在于三废污染少,降低产品成本,收率增加,且所用的催化剂易于和产物分离,故本制备方法对于开发对氨基苯甲酸生产有一定的意义.所以生产对氨基苯甲酸的最佳工艺条件为:对硝基苯甲酸与与氢气的摩尔比为4:1加氢反应催化剂用量为3%,反应时间为8小时,反应最佳温度为90℃.. 2过滤过程经反应釜催化加氢还原后过滤,滤去pd/c催化剂。

盐酸酸化过程经过滤后的溶液用10%的盐酸进行酸化结晶离心及干燥过程将溶液置与离心机里离心,再将离心得到的晶体经过洗涤再放入干燥器中进行干燥,就可以得到需要的对氨基苯甲酸产品。

生产控制参数、丙酮加料方式及具体操作投料配比对硝基苯甲酸:氢气=1:4(摩尔比),催化剂pd/c用量为原料对硝基苯甲酸的3%(质量分数)反应温度、压力和反应时间反应时温度控制在90℃,,反应时间为8小时。

具体操作过程在90℃条件下,往反应釜中加入定量的对硝基苯甲酸, 5%的氢氧化钠溶液和水,将其混合物加热至物料完全溶了为止,测定其pH值为,加人搅拌磁子和Pd/C催化剂,在封闭反应系统中,用氢气置换,搅拌,升温至80℃,通入氢气,继续将其升高温度至90℃,保持氢气的压力为反应,定时测定其氢气反应的速度,当连续30分钟不再吃氢时即说明反应已经结束了.反应液要经过过滤,再酸化结晶干燥得到产品.收率95%.生产工艺流程见物料流程图。

生产方式的选取半间歇操作过程是间歇操作过程的连续操作过程。

根据设计任务规定,对氨基苯甲酸的年生产能力为1000t,取年工作日为300天,则每昼夜生产能力为1000/300=,所以按照此生产量应该采取间歇操作比较好。

v1.0 可编辑可修改产品物性、用途及原料参考投量产品物性[3]对氨基苯甲酸有其英文命名为p-aminobenzoic acid,又叫4-氨基苯甲酸,化学式可以写C7H7NO2,结构式可以表示为,熔点186~187℃,对氨基苯甲酸的分子量为,对氨基苯甲酸在水中是微溶的,对氨基苯甲酸其密度为(在25℃下),是无色的针状型的晶体,对氨基苯甲酸在空气中或在光照下会变为浅浅的浅黄色。

虽然对氨基苯甲酸在冷水中是微容的但对氨基苯甲酸容易溶于热水中、在乙醇,乙醚,乙酸乙酯等有机溶剂中也易容还有冰醋酸中也比较容,但是对氨基苯甲酸难溶于水、苯,还不溶于石油醚等。

用途对氨基苯甲酸作为一种非常重要的有机化工原料,贯穿于整个化学工业,同时在现实生活中也具有非常广泛的应用。

因此,选择一种经济环保的生产对氨基苯甲酸的方法具有很重要的现实意义。

对氨基苯甲酸的生产历史悠久,随着化工产业的迅猛、飞速发展, 对氨基苯甲酸的生产工艺也随之发生变化,合成工艺不断的得到改进,并趋于完善。

本设计采用对硝基苯甲酸、氢气为原料,以对pd/c 为催化剂来合成对氨基苯甲酸,原料价廉易得,反应条件温和,操作方便,生产成本低,达到了化工设计优化的目的。

对氨基苯甲酸主要是用在医疗医药中的。

它更是我们人类机体中细胞生长和分裂的一些必须物质的部分组成之一。

对氨基苯甲酸作为一种非常重要的有机化工原料,在化工行业中都是广泛使用的,不仅在化工行业在我们实际生活中应用的也很广泛。

因为它是一种很经济而且很环保的方法,对氨基苯甲酸的生产合成方法也得到了很大的改进,不仅经济还很环保,大大得到了改善。