陶瓷产品测试标准

- 格式:doc

- 大小:33.00 KB

- 文档页数:2

陶瓷热膨胀系数测试标准陶瓷热膨胀系数测试是评价陶瓷材料热稳定性和热胀缩性能的重要指标之一。

根据ISO 10545-8:瓷砖和硬质陶瓷产品的性能特征的测定方法的规定,陶瓷材料的热膨胀系数测试应按以下步骤进行:1. 试样制备:根据陶瓷材料的实际情况,制备规定尺寸的试样。

通常情况下,试样为矩形或圆形形状,边长或直径约为10-15mm。

2. 试样测量:使用测量仪器(如显微镜)测量试样的尺寸,以确定试样的初始长度。

3. 动态热膨胀测试:将试样放置在恒定温度的热环境中,逐渐升温,测量试样随温度变化而发生的尺寸变化。

通常情况下,试样的温度范围为室温到1000°C。

4. 数据处理:根据测得的温度-长度数据,计算出热膨胀系数。

热膨胀系数的计算公式为ΔL/L0 = α × ΔT,其中ΔL为试样长度的变化量,L0为试样的初始长度,α为热膨胀系数,ΔT为温度的变化量。

5. 结果评价:根据测试得到的热膨胀系数,评价陶瓷材料的热稳定性和热胀缩性能。

一般情况下,热膨胀系数越小,材料的热稳定性越好。

在进行陶瓷热膨胀系数测试时,需要注意以下几点:1. 试样的准备应符合规范的要求,确保试样具有代表性。

2. 测量仪器的准确性和灵敏度应满足测试需求。

3. 温度的控制应稳定可靠,以保证测试结果的准确性。

4. 在动态热膨胀测试过程中,应避免试样受到外力的影响,以免结果产生误差。

总之,陶瓷热膨胀系数测试是评价陶瓷材料性能的重要手段之一,通过该测试可以评估陶瓷材料的热稳定性和热胀缩性能。

在测试过程中,需要依据相应的标准进行操作,确保测试结果的准确性和可比性。

这将有助于陶瓷制造业在材料选择和产品设计中做出更加科学的决策。

陶瓷外观质量检测标准

陶瓷外观质量检测标准主要包括以下几个方面:

1. 表面质量:陶瓷表面应光滑、无气泡、无杂质,色泽均匀。

同时,应检查表面是否有裂纹、缺损、色差等缺陷。

2. 尺寸精度:陶瓷的尺寸精度应符合要求,不能有过多的偏差。

可以用卡尺等工具进行测量。

3. 形状精度:陶瓷的形状应符合设计要求,不能有过多的变形。

可以用模板或塞规进行比对。

4. 透光性:对于一些需要透光的陶瓷,如灯罩、玻璃杯等,应具有良好的透光性。

检查时应将产品置于光源前,观察其透光效果。

5. 气孔率:陶瓷的气孔率应符合要求,不能有过多的气孔。

可以用相关仪器进行检测。

6. 热稳定性:对于高温使用的陶瓷,应具有良好的热稳定性,能承受一定范围内的温差变化。

可以将其置于高温或低温环境中进行测试。

7. 化学稳定性:陶瓷应能抵抗酸、碱、盐等化学物质的侵蚀,保持稳定性。

可以将其置于相关化学物质中进行测试。

8. 机械性能:陶瓷应具备良好的机械性能,如硬度、抗冲击性、耐磨性等。

可以进行相关试验进行检测。

总的来说,陶瓷外观质量检测标准是为了确保陶瓷产品的质量和可靠性,从表面质量、尺寸精度、形状精度、透光性、气孔率、热稳定性、化学稳定性到机械性能等方面对产品进行全面检测和评估。

日用瓷器检测标准1 目的(1)确定日用瓷器的一般品质要求.(2)概述日用瓷器产品检验标准及不良品分类标准(有特殊要求除外)。

2 产品范围:按产品的用途分为盘碟类、碗类、壶类、杯类及其他器物类。

3 抽样检测标准:(1)国家标准《日用陶瓷》(GB/T3532-1995)除规定要求进行全检或免检的产品外,其他产品一律都用抽样检验(2)抽样计划:GB/T 2828.1-2003 抽样检验用表(3)品质允收水平:总抽样数的抽样标准为一般抽样II级水平(L2),而测试或测量项目的抽样标准为特殊抽样S-2水平或S1水平,后者包含在前者的样本数内。

(4)AQL允收值如下:危险缺陷(Critical) AQL 0严重缺陷(Major) AQL 1.5轻微缺陷(Minor) AQL 4.0危险缺陷:是指任何因为不符合安全标准而导致产品危害人体的一种缺陷。

严重缺陷:是指会造成产品不能有效使用,会造成产品需要修理或更换的一种缺陷轻微缺陷:是指产品能使用或运行,但轻微地违反产品既定标准的一种缺陷。

4 包装要求(更具体要求参照GB/T 11423)(1)所有的标贴包括说明书、警告标志、箱唛(正唛、侧唛及其他内外箱唛)、彩盒;向上标志、易碎标志、吊卡等等,必须:(i)按中文要求印刷,(ii)贴于正确位置,(iii)清晰(2)包装的说明书、组装图必须与产品实际功能一致(3)所有的包装材料必须全新,不能有损坏和浸湿。

(4)包装材料必须能足够保护产品在正常运输过程中不受损坏。

(5)包装及产品上的条形码必须正确及能扫描。

5 产品要求5.1 吸水率:不大于0.5%.5.2 热稳定性:产品从180℃至20℃热交换一次不裂5.3 任一制品与食物接触面的铅、镉溶出量:铅溶出量不大于1.0 mg/L,镉溶出量不大于0.2mg/L.5.4 产品规格误差5.4.1 口径误差:口径>60mm为士2.0%;口径<=60mm的为士1.5%。

陶瓷标准陶瓷是一种广泛应用于建筑、工艺品、日用品等领域的材料,其制品质量直接关系到用户的健康和产品的持久性。

为了确保陶瓷制品的质量和安全性,国际上制定了一系列严格的陶瓷标准,这些标准涵盖了陶瓷的原材料、制造工艺、产品性能和安全性能等方面。

一、原材料标准陶瓷的原材料主要包括陶土、釉料等,其质量直接影响到陶瓷制品的性能。

陶瓷原材料标准通常包括以下内容:化学成分:规定陶瓷原材料的化学成分,确保其不含有害物质,符合环保和健康标准。

物理性质:包括颗粒大小、比重等物理性质的要求,确保原材料在制造过程中具有适当的加工性能。

二、制造工艺标准陶瓷的制造工艺包括成型、烧结、釉料涂覆等环节,相关标准主要包括:成型工艺:规定陶瓷制品的成型方法,如挤压成型、注塑成型等,以确保制品形状准确、结构均匀。

烧结工艺:规定陶瓷在高温条件下的烧结过程,包括烧结温度、时间等参数,以确保制品的致密性和力学性能。

釉料涂覆:针对需要釉面处理的陶瓷制品,规定了釉料的配方和涂覆工艺,以确保釉面光洁、无毒。

三、产品性能标准陶瓷制品的性能标准主要包括:机械性能:包括抗压强度、抗弯强度等机械性能的要求,以确保制品在使用过程中具有足够的强度。

耐磨性:针对需要具备耐磨性的陶瓷制品,规定了耐磨性的测试方法和要求。

热性能:针对高温环境下使用的陶瓷制品,规定了其热膨胀系数等热性能指标。

四、安全性能标准陶瓷制品在使用过程中需要符合一定的安全性能标准,主要包括:食品接触安全:针对用于盛放食品的陶瓷制品,规定了其与食品接触的安全性要求,确保不会释放有害物质。

辐射安全:针对含有放射性元素的陶瓷制品,规定了其辐射水平的限制。

五、环境标准陶瓷制品的生产和使用对环境有一定的影响,因此相关的标准也包括一些环境保护的要求,例如陶瓷生产过程中的废水处理、废气排放等。

陶瓷标准的制定不仅有助于提高陶瓷制品的质量,还有助于促进陶瓷产业的可持续发展。

通过遵循这些标准,生产商能够提高产品的市场竞争力,同时也能够保障消费者的权益。

陶瓷的抗弯强度测试标准陶瓷材料作为一种重要的工程材料,在许多领域都有广泛的应用,如航空航天、电子、医疗等。

抗弯强度是陶瓷材料的重要力学性能之一,对于评估其可靠性和耐久性具有重要意义。

本文将详细介绍陶瓷的抗弯强度测试标准,以确保准确评估陶瓷材料的性能。

一、测试原理抗弯强度是指陶瓷材料在受到弯曲载荷作用下,抵抗破坏的能力。

在抗弯强度测试中,通常采用三点弯曲或四点弯曲试验方法,通过施加一定的载荷,使试样在跨距中央产生弯曲变形,直至破裂。

根据试样的破坏载荷和几何尺寸,可以计算出抗弯强度。

二、试样制备1.试样尺寸:根据国际标准或相关行业标准,选择合适的试样尺寸。

通常采用的试样尺寸为长×宽×高为3×4×35mm 的长方体试样。

2.试样制备方法:采用精密加工设备,如切割机、磨床等,对陶瓷材料进行切割、磨削,以获得符合尺寸要求的试样。

在制备过程中,应避免产生裂纹、缺陷等,保证试样的完整性。

三、试验步骤1.试样放置:将制备好的试样放置在试验机的支座上,确保试样跨距中央与支座中心对齐。

2.载荷施加:通过试验机施加一定的载荷,使试样产生弯曲变形。

载荷的施加速度应保持稳定,通常在0.5-5mm/min的范围内。

3.数据记录:在试验过程中,实时记录载荷、位移等参数,直至试样破裂。

4.结果计算:根据记录的载荷和试样几何尺寸,利用公式计算出抗弯强度。

四、结果评估根据计算结果,可以对陶瓷材料的抗弯强度进行评估。

通常,抗弯强度越高,陶瓷材料的抵抗外力破坏的能力越强。

通过与行业标准或其他陶瓷材料的抗弯强度进行对比,可以判断该陶瓷材料的性能优劣。

同时,还可以结合其他力学性能指标,如弹性模量、断裂韧性等,对陶瓷材料进行更全面的性能评价。

五、注意事项在进行陶瓷的抗弯强度测试时,需要注意以下几点:1.保持试验环境的恒温恒湿,避免环境因素对试验结果产生影响。

2.在试样制备过程中,应严格控制加工参数,确保试样的几何尺寸精度和表面质量。

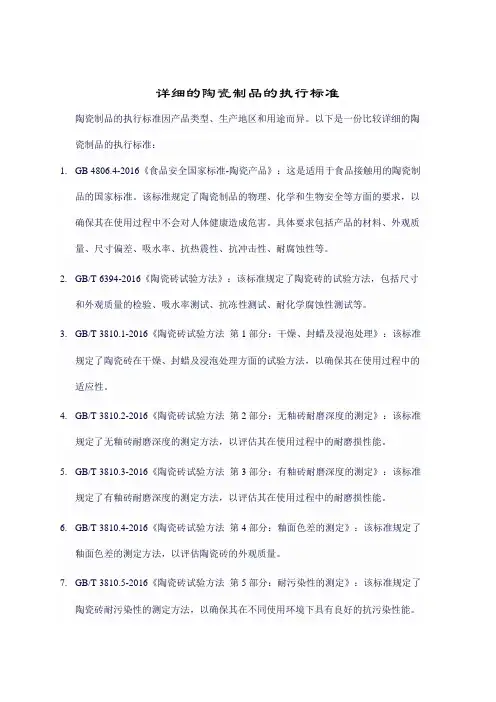

详细的陶瓷制品的执行标准陶瓷制品的执行标准因产品类型、生产地区和用途而异。

以下是一份比较详细的陶瓷制品的执行标准:1.GB 4806.4-2016《食品安全国家标准-陶瓷产品》:这是适用于食品接触用的陶瓷制品的国家标准。

该标准规定了陶瓷制品的物理、化学和生物安全等方面的要求,以确保其在使用过程中不会对人体健康造成危害。

具体要求包括产品的材料、外观质量、尺寸偏差、吸水率、抗热震性、抗冲击性、耐腐蚀性等。

2.GB/T 6394-2016《陶瓷砖试验方法》:该标准规定了陶瓷砖的试验方法,包括尺寸和外观质量的检验、吸水率测试、抗冻性测试、耐化学腐蚀性测试等。

3.GB/T 3810.1-2016《陶瓷砖试验方法第1部分:干燥、封蜡及浸泡处理》:该标准规定了陶瓷砖在干燥、封蜡及浸泡处理方面的试验方法,以确保其在使用过程中的适应性。

4.GB/T 3810.2-2016《陶瓷砖试验方法第2部分:无釉砖耐磨深度的测定》:该标准规定了无釉砖耐磨深度的测定方法,以评估其在使用过程中的耐磨损性能。

5.GB/T 3810.3-2016《陶瓷砖试验方法第3部分:有釉砖耐磨深度的测定》:该标准规定了有釉砖耐磨深度的测定方法,以评估其在使用过程中的耐磨损性能。

6.GB/T 3810.4-2016《陶瓷砖试验方法第4部分:釉面色差的测定》:该标准规定了釉面色差的测定方法,以评估陶瓷砖的外观质量。

7.GB/T 3810.5-2016《陶瓷砖试验方法第5部分:耐污染性的测定》:该标准规定了陶瓷砖耐污染性的测定方法,以确保其在不同使用环境下具有良好的抗污染性能。

除了以上几个标准,还有许多其他相关标准和行业标准,这些标准和要求不断完善和更新,以确保陶瓷制品的质量和安全性能。

在购买和使用陶瓷制品时,建议查看产品标签或咨询销售人员其执行的标准和要求。

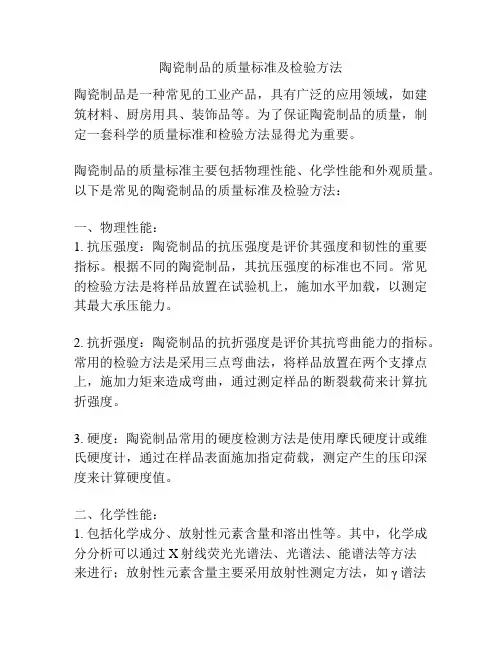

陶瓷制品的质量标准及检验方法陶瓷制品是一种常见的工业产品,具有广泛的应用领域,如建筑材料、厨房用具、装饰品等。

为了保证陶瓷制品的质量,制定一套科学的质量标准和检验方法显得尤为重要。

陶瓷制品的质量标准主要包括物理性能、化学性能和外观质量。

以下是常见的陶瓷制品的质量标准及检验方法:一、物理性能:1. 抗压强度:陶瓷制品的抗压强度是评价其强度和韧性的重要指标。

根据不同的陶瓷制品,其抗压强度的标准也不同。

常见的检验方法是将样品放置在试验机上,施加水平加载,以测定其最大承压能力。

2. 抗折强度:陶瓷制品的抗折强度是评价其抗弯曲能力的指标。

常用的检验方法是采用三点弯曲法,将样品放置在两个支撑点上,施加力矩来造成弯曲,通过测定样品的断裂载荷来计算抗折强度。

3. 硬度:陶瓷制品常用的硬度检测方法是使用摩氏硬度计或维氏硬度计,通过在样品表面施加指定荷载,测定产生的压印深度来计算硬度值。

二、化学性能:1. 包括化学成分、放射性元素含量和溶出性等。

其中,化学成分分析可以通过X射线荧光光谱法、光谱法、能谱法等方法来进行;放射性元素含量主要采用放射性测定方法,如γ谱法等;溶出性检验可以通过将样品放置在水中,测定水中残留物质的含量来评估。

三、外观质量:1. 表面质量:陶瓷制品的表面应无明显的裂纹、砂眼、搓团、疤痕、气孔等缺陷。

通过目测或放大镜观察,检查是否满足要求。

2. 尺寸偏差:陶瓷制品的尺寸偏差应符合相关标准要求,可以使用测量仪器进行测量。

常见的测量工具有卡尺、游标卡尺、外径千分尺等。

3. 表面的平整度:通过目测或使用仪器,如平板检查仪或表面平整度仪等,来检查陶瓷制品表面是否平整。

对于一些特殊的陶瓷制品,还可以根据具体要求制定专项检验项目和检验方法。

总之,陶瓷制品的质量标准和检验方法对于保证其质量和可靠性至关重要。

通过科学合理的检测手段,可以保证陶瓷制品在生产和使用过程中的安全性和可靠性。

同时,制定相应的质量标准可以规范行业内的生产和市场秩序,提升整个行业的竞争力。

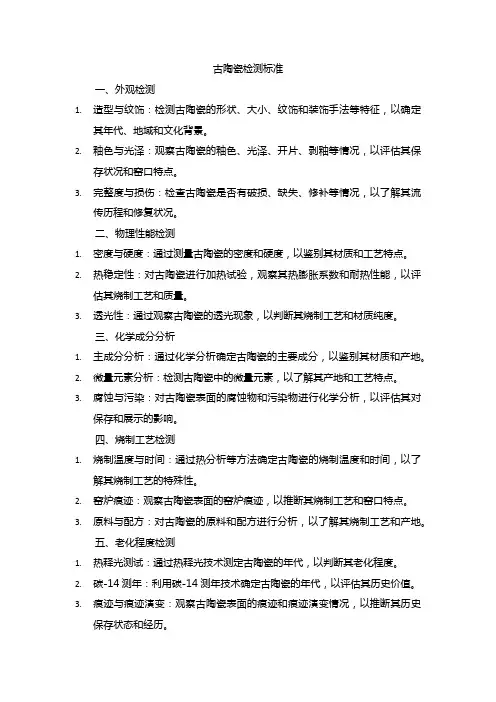

古陶瓷检测标准一、外观检测1.造型与纹饰:检测古陶瓷的形状、大小、纹饰和装饰手法等特征,以确定其年代、地域和文化背景。

2.釉色与光泽:观察古陶瓷的釉色、光泽、开片、剥釉等情况,以评估其保存状况和窑口特点。

3.完整度与损伤:检查古陶瓷是否有破损、缺失、修补等情况,以了解其流传历程和修复状况。

二、物理性能检测1.密度与硬度:通过测量古陶瓷的密度和硬度,以鉴别其材质和工艺特点。

2.热稳定性:对古陶瓷进行加热试验,观察其热膨胀系数和耐热性能,以评估其烧制工艺和质量。

3.透光性:通过观察古陶瓷的透光现象,以判断其烧制工艺和材质纯度。

三、化学成分分析1.主成分分析:通过化学分析确定古陶瓷的主要成分,以鉴别其材质和产地。

2.微量元素分析:检测古陶瓷中的微量元素,以了解其产地和工艺特点。

3.腐蚀与污染:对古陶瓷表面的腐蚀物和污染物进行化学分析,以评估其对保存和展示的影响。

四、烧制工艺检测1.烧制温度与时间:通过热分析等方法确定古陶瓷的烧制温度和时间,以了解其烧制工艺的特殊性。

2.窑炉痕迹:观察古陶瓷表面的窑炉痕迹,以推断其烧制工艺和窑口特点。

3.原料与配方:对古陶瓷的原料和配方进行分析,以了解其烧制工艺和产地。

五、老化程度检测1.热释光测试:通过热释光技术测定古陶瓷的年代,以判断其老化程度。

2.碳-14测年:利用碳-14测年技术确定古陶瓷的年代,以评估其历史价值。

3.痕迹与痕迹演变:观察古陶瓷表面的痕迹和痕迹演变情况,以推断其历史保存状态和经历。

六、真伪鉴别1.材质鉴别:通过对古陶瓷的材质进行物理和化学分析,以鉴别其真伪。

2.工艺鉴别:观察古陶瓷的烧制工艺、纹饰和造型等方面的特点,以鉴别其真伪。

3.出土痕迹鉴别:根据古陶瓷表面的出土痕迹和修复痕迹等特征,以鉴别其真伪和修复状况。

七、修复与保护状况检测1.修复记录与评估:对古陶瓷的修复记录进行查阅和分析,以了解其修复历史、方法和效果。

2.保护措施有效性:对古陶瓷采取的保护措施进行评估,以了解其保护效果和维护状况。

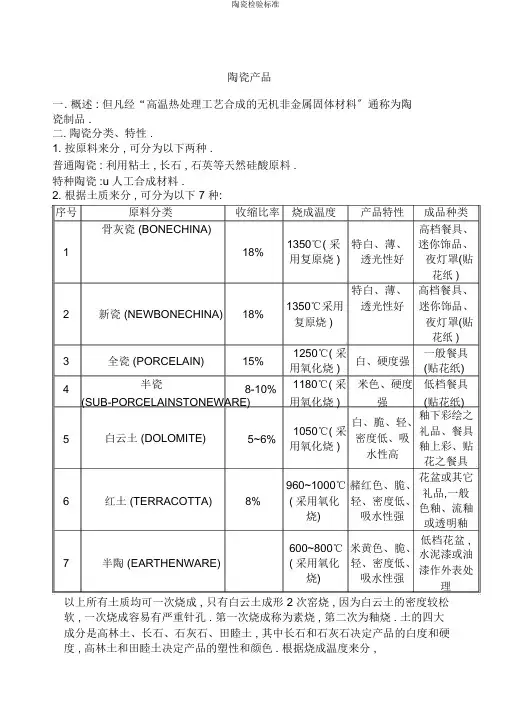

陶瓷产品一.概述 : 但凡经“高温热处理工艺合成的无机非金属固体材料〞通称为陶瓷制品 .二. 陶瓷分类、特性 .1. 按原料来分 , 可分为以下两种 .普通陶瓷 : 利用粘土 , 长石 , 石英等天然硅酸原料 .特种陶瓷 :u 人工合成材料 .2. 根据土质来分 , 可分为以下 7 种:序号原料分类收缩比率烧成温度产品特性成品种类骨灰瓷 (BONECHINA)高档餐具、118%1350℃( 采特白、薄、迷你饰品、用复原烧 )透光性好夜灯罩(贴花纸 )特白、薄、高档餐具、2新瓷 (NEWBONECHINA)18%1350℃采用透光性好迷你饰品、复原烧 )夜灯罩(贴花纸 )3全瓷 (PORCELAIN)15%1250℃( 采白、硬度强一般餐具用氧化烧 )(贴花纸)4半瓷8-10%1180℃( 采米色、硬度低档餐具用氧化烧 )强(贴花纸) (SUB-PORCELAINSTONEWARE)白、脆、轻、釉下彩绘之1050℃( 采礼品、餐具5白云土 (DOLOMITE)5~6%密度低、吸用氧化烧 )釉上彩、贴水性高花之餐具960~1000℃赭红色、脆、花盆或其它礼品,一般6红土 (TERRACOTTA)8%( 采用氧化轻、密度低、色釉、流釉烧)吸水性强或透明釉600~800℃米黄色、脆、低档花盆 ,水泥漆或油7半陶 (EARTHENWARE)( 采用氧化轻、密度低、漆作外表处烧)吸水性强理以上所有土质均可一次烧成 , 只有白云土成形 2 次窑烧 , 因为白云土的密度较松软 , 一次烧成容易有严重针孔 . 第一次烧成称为素烧 , 第二次为釉烧 . 土的四大成分是高林土、长石、石灰石、田睦土 , 其中长石和石灰石决定产品的白度和硬度 , 高林土和田睦土决定产品的塑性和颜色 . 根据烧成温度来分 ,有高温瓷、中温瓷和低温瓷 . 根据用途又可分为日用陶瓷、工艺陶瓷、艺术陶瓷等 .3、陶瓷的性质白度、透光度、光泽度、热性、耐酸性、质密性、脆性 .1). 光泽度决定于瓷器外表的平坦与光滑程度.2). 热稳定性的测定方法是将测试样放于电炉内逐渐升温从100℃起 , 每隔20℃取出试样投入 20℃水中急冷一次 , 如此反复 , 直至试样外表出现裂纹或开裂为止 .3). 陶瓷材料为良好的耐酸材料, 能耐无机酸和有机酸及盐的侵蚀 . 但抵抗的侵蚀能力较弱 , 餐具瓷釉的使用要注意在弱酸碱的侵蚀下铅的溶出量超过一定量时对人体是有害的 .4). 日用陶瓷质地致密 , 吸水率不超过0.5%,陶器吸水率从4-5%开始 .5). 为了改善陶器材料的脆性 , 已研制出高韧性、高强度的氧化锆陶瓷 . 三、制作过程及考前须知粘土、非可塑性原料、助熔原料→粉碎精制→配土料→精制成浆脱水→胚料→注浆成型→脱模→修胚→自然风干→洗胚→阴干( 其它 ) →上釉→烧成→电金 / 贴花白素彩绘→上釉→烧成→电金/ 贴花云土烧贴花→上釉→烧成其中窖烧 ( 素烧 ) 分两种 :a. 复原烧 ( 从 0℃加温到 1000℃, 此时翻开透气孔进氧使之燃烧更旺直至瓷化温度烧出产品较乳白 ).b. 氧化烧 (0 ℃一直加温至恣化温度, 烧出产品较清白 ).1.原料配制〔原料分为两种类型〕 :a.可塑性的原料 , 其主要是粘土类天然矿物 , 包括高领土、多水高领土 , 它们在坯料中起塑化和粘结作用 .b.无可塑性的原料, 其中石英可降低坯的粘性 . 烧成的部份石英深解在长石玻璃中 , 提高液体相粘度 , 防止高温变形 , 冷却后在瓷坯中起骨架作用 . 防止坯体收缩时产生开裂和变形, 长石那么属于熔剂原料, 高温下溶融后可以溶解一部份石英及高领土分解产物 , 对熔融后的高粘度玻璃可以起到高温胶结作用, 能增加制品的密实性和强度 .2.制模土模→原始模→ CASE模→生产模 ( 石膏模 )石膏模是硬模 , 产品不可以有很复杂的造型和很深的纹路, 石膏有吸水性, 生产时就是用其吸水性成形的 , 制作模具的石膏要先抽空 , 再按 1:0.7 到1:0.85 的比率调成石膏料 , 用硬性石膏做成的 CASE模是原模分开来的几个组成部份 ( 即所谓的分片 ), 分片时要考虙脱模时不会拉伤土胚 , 用 CASE模可灌制出多个生产模用于生产 , 当我们需要加快进度的时候就需要作更多的生产模 , 如无纹路花瓶的 CASE模的使用寿命是 150-200 次, 纹路复杂的寿命只有 30-40 次,CASE模使用次数过多会磨损 , 用其生产的产品外表会有颗粒.CASE模与生产模可互相复制 , 所以一般要留 1 个或 2 个第一代的生产模作模种 , 在 CASE模损坏的时候用来复制 .3.打浆泥浆的成分中参加解凝剂 ( 学名水玻璃 ), 解凝剂的比例为千分之三 , 打浆程序是 : 快速打浆→慢搅→打入吸铁机 ( 含铁过重 , 烧出的产品会有黑点 ) →进入过滤震动筛 , 过滤网要在 120 目以上 ( 一目等于每平方厘米 120 个网孔 ) →进入储浆筒 .4.成形成形的方式有 : 注浆成型法 ( 平台注浆、高压注浆、车台成型 ) 、冲压成型干压法成型 .a. 冲压成形 : 又称为可塑法成型 , 用于制作地砖、瓷砖或餐具用之盘/ 碗; 可塑成型可分为雕塑 , 印坯 , 拉坯 , 旋压和滚压等种类 .b. 注浆成型 : 有纹路的模子平均25-50 次; 没有纹路的模平均50-70 次.c. 车台成型 : 车台成型主要用于杯、碗等器皿, 它的特点是速度快 , 可 24 小时操作 ,10 秒 1 个产品 , 其流程为 : 炼土机下料→将土炼成湿度 , 直径均符合要求的条状→切土机切割 ( 根据产品的用量切出土条的长度 ) →有烘干设备的机械车台成型 .d. 平台注浆 : 石膏模用橡皮筋捆紧后 , 注满泥浆 , 第一次大约为 15 分钟 , 往后依次延长时间 , 一个模具一天 12 小时可灌 8 次 , 工人下班后要烘干模具 , 保持模具的吸水性 .e. 高压注浆 : 多用于盘子等大而平 , 依平台注浆方法生产易变形的产品.f.干压法成型 : 利用压力 , 将干粉坯料在模中加压成致密坯体的一种成型方法.5. 整修用笔沾水刷洗彧用海棉沾水刷洗 , 整修模线和注浆口 , 并有原来的泥浆粘合附件 ( 如马克杯的杯把 ).6. 枯燥坯体枯燥的方法自然空气枯燥、热空气枯燥、辐射线枯燥、以及微波枯燥等.7. 烧窑窑烧 : 较易发生的总是如下 :a. 裂痕、暗裂 ;b. 跳釉及针孔 ;c. 温度 .裂痕 : 明显的裂痕绝对不可接受 , 细裂痕那么可以填充料补平 . 裂痕易发生的地方一般在产品底部、附件粘合的地方、以及刀片修整之处 .跳釉及针孔 : 跳釉发生的情况 : 土质与釉不合 , 收缩密度不均所致 .针孔 : 胚体外表有杂质 , 上釉之前未去除 , 根本上跳釉与针孔都可以用补釉的方式改正 .温度 : 釉中含有铅、铬 , 因此 , 如果烧成温度缺乏时 , 铅、铬的含量会过高 , 测试会无法通过 ( 一般可以用铁质硬物轻敲产品 , 视其声音来判断温度 , 并可同时检验产品暗裂的情形 .)烧结过程大致可分为低温蒸发( 小于 300℃), 氧化分解和晶型转化成300--950 ℃), 坡化成瓷和保湿 (950 ℃), 冷却定形四个阶段 .窑的种类A.立方窑规格有 1、2.5 、3、4、6、8、16、32 立方 , 一般有 4 立方的 , 其优点是既可烧氧化 , 又可烧复原 , 灵活度高 , 其缺点是热量浪费大 , 且时间性不够的话易形成色差 , 立方窑的加热顺序是从两边向中央加温 , 假设要均匀 , 必须烧足 13-14个小时 . 时而的台车要拉出须降温到 600 度左右 , 热量浪费大 .烧成时间 : 白云土约 8-10 小时 , 全瓷 13 小时 , 所以烧成慢 , 且很费瓦斯 , 而且会有火头火尾 .火头 : 指窑上层东西烧成会较大.火尾 : 指窑下层东西烧成会较小.此窑较大的缺点为烧成后 , 不可将窑立即翻开 ., 需续渐将窑门翻开 . 否那么冷却即热 ,, 陶瓷会破裂 .B.隧道窑一般为 20、25、35、40 米, 这四种 . 看工厂 SPACE,而隧道窑可分为三种阶段: 预热带 ; 烧成带 ; 冷却带 . 一箱 20 米的窑差不多 6-8 小时从头到尾 , 每隔30~45 分钟出一台车 , 但必须看东西大小而定 , 它优点在于速度快 , 烧成稳定 .烧成温度全瓷 1280-1320 度, 半瓷 1200 度, 白云土 1050 度陶土 1000 度以下 , 红土700-800 度.8. 彩绘陶瓷的彩绘方式有釉上和釉下两种 . 釉上画油漆 , 釉下是画色料、色精、水颜料 .其程序为 : 素烧 600 度→画色料→上釉→烧出成品 .A. 釉釉原那么分为三种 : 透明釉、大白釉、色釉 , 透明釉可用于 BONE、NEWBONE、PORCELAIN,因为该土质为白色 , 可用透明釉 . 大白釉用于半瓷 , 因土为黄色 , 所以不适用透明釉 ; 色釉用于半瓷 , 白云土也可用于釉 ;BONE、NEWBONE、PORCELAIN不适用色釉 , 因为上述三种均为高温色釉的原料 .B. 花纸花纸分为二种 :1. 纲版印刷 2. 平面花纸 . 花纸可分为釉上和釉下花纸 , 釉上DECAL为釉烧后再进行电花 , 釉下为在土坯枯燥后贴上花纸 , 再上釉 ( 只限于透明釉 ) 但釉下 DECAL有颜色的限制 , 较不受欢送 ;; 纲版和平面的分别在于外表的触感 , 釉上手摸会有粗糙感 , 平面的 DECAL摸不出来 , 非常平滑 , 相当于釉中.平面花纸较贵于纲版 , 一般平面的 DECAL均为进口 , 因为平面 DECAL窑的纲非常细 , 每一立方有几千个纲点 . 台湾的技术尚有问题 .电花纸温度以800 度准那么 .花纸颜色金色温度低780 度左右 .粉红色温度比拟高810 度左右 .电花纸体积有区分 , 窑内温度比拟难控制 , 产品体积大 , 温度一般 800 度, 体积小, 温度越高 , 贴花纸以平面较好处理 . 而浮面容易产生跳花和裂缝 . 花纸成份釉药含铅都需检验 , 以餐具组 , 食品组为主 .A. 磁器 : 跳釉、流釉、裂釉 ( 对光看 , 放水中 , 手指敲无回音 ), 积釉、针孔 , 彩绘越界变形 , 破损、漏白、掉漆、刷痕 .跳釉定义 : 釉在熔融过程中 , 产生卷缩 , 使坯体出现无釉的光秃地方 .跳釉现象 : 几处小的地方 , 像龟裂干土似的裂纹 , 卷缩成小滴或小斑黑点脱离大部份坯面 , 可以在士下棚板上的垫土发现 .跳釉产生原因 :釉施在不清洁 ( 如油污 ) 的士上 , 或其它情况 , 令釉不能和生还完全粘结 . 从外表看 , 面涂施得很好 , 可是在烧成早期 , 釉开始烧结时 , 那些接触不良的地方就疏松 , 开裂 , 或就缩回而露出底坯 . 不管怎样情况 , 事后熔化等都不能补前必须用水清洗 .用喷施法施釉时 , 要是在施釉的一层上过分喷湿釉 , 就会使釉层疏松 , 在烧成时就有后起的倦缩发生 .以常导致倦缩是生釉的收缩和干裂 . 有些原料 =氧化锌 , 轻质磷酸镁 , 铅百及硬质硼酸钙具有大的收缩度 . 在生釉上有任何裂纹一定要擦掉, 全由干釉所填满为止 . 凡高度收缩的 , 都要更换灰以纠正 .流动性的釉很少倦缩 . 在烧火早期时发生釉面开裂 , 到了釉熔化面能流动时就会将裂纹补好 .釉下彩绘施得太厚 , 那么在器皿仍是灰粉状及耐火状的一层留在釉的下面 . 熔化的釉在这种外表上 , 就不易自动的流布于全面 . 纠正的方法是将釉下彩薄薄地施一层 , 同时在釉下色料中加少许胶或粘结剂 .B. 茶具 : 渗漏 , 花纸跳 , 彩手柄变形 , 贴紧 , 上釉不均 .C.陶器 : 对于彩绘、油漆、瓷漆等可处理和剩余的外表涂层 , 和在儿童物品上的油墨不应包括铅的混合涂层 , 其中所有的含铅涂层的重量超过所有彩绘的稳定涂层或干彩绘薄膜重量的 0..06 %(600MG/KG(PPM)﹒D.餐具 : 对于采绘、油漆、瓷漆等可处理和剩余的外表涂层 , 和在餐具物品上的油墨不应包括铅的混合涂层 , 其中所有的含铅涂层的重量超过所有彩绘的稳定涂层或干彩绘膜重量的 0.06%(600MG/KG(PPM)热振荡 : 将陶器容器浸入 0-4 ℃冷水中 , 在到达恒温之后 , 将样品取出 , 并立即放入 100℃的沸水中 . 应不破损 , 无裂纹 , 或有碎屑 .可洗碟性 : 将一半样品放入洗碟机中低的架子 , 另一半放入高架子 . 在强洗设置,54-60 ℃的热水中 , 及热干洗设置中进行 5 次完整的洗刷循环 . 样品不应出现变色、褪色、裂纹或破损 .微波性 : 样品在小的 800 瓦特的微波的高能量中进行 2 个循环 , 一半的样品要装满水 , 而另一半只有 1/2 的水 . 在一个循环中 , 样品中从室温加热到沸腾 , 再冷却到室温 . 样品应没有变色、褪色、裂纹或破损 .考前须知产品须没有可处理的潜在的锐角、锐边.所有的产品须对眼睛和皮肤无毒, 无刺激性 .湿彩绘须作为单个体测试 ( 不作为混合物 , 也不作为产品涂层的填充物 )所有的物品须满足质量综合的艺术性要求 . 产品验收应遵循以下原那么 :无破损部件 , 粗糙的工艺不正确的性能修饰 .所有的产品应具有设计功能, 且对要求的性能标签需验证.日用陶瓷的验货标准盘类:1.显见面:落渣不能超过 2 个,缺釉不能超过 2 个,挂釉不能超过 2 个,黑点不能超过 2 个〔每个黑点不能超过 1mm〕。

陶瓷制品的质量标准及检验方法陶瓷制品是指用陶瓷材料经过特定的工艺加工而成的各类工艺品和日用品。

由于陶瓷制品的材料和工艺不同,其质量标准和检验方法也有所差异。

下面,将以陶瓷餐具为例,介绍陶瓷制品的质量标准及检验方法。

陶瓷餐具是日常生活中常见的陶瓷制品之一,其质量标准主要包括外观质量、物理性能和化学性能三个方面。

首先是外观质量,主要包括外观完整性、形状和表面质量。

外观完整性要求餐具没有破损、脱落或其他明显的缺陷,如裂纹、气孔等。

形状要符合设计要求,不应出现明显的偏差。

表面质量要求餐具的表面光滑平整,不得有明显的凹凸不平、斑点、色差等。

其次是物理性能,主要包括抗压强度、耐磨性、抗冲击性等。

抗压强度是指餐具的抗压能力,应能承受正常使用过程中的压力而不破裂。

耐磨性是指餐具表面抗磨损的能力,应能经受正常使用过程中的摩擦而不出现明显的磨损。

抗冲击性是指餐具在受到外力冲击时的抗裂能力,应能经受正常使用过程中的碰撞而不破碎。

最后是化学性能,主要包括溶出物、重金属和放射性物质等的含量。

溶出物是指餐具在与食物接触时释放出的物质,其含量应符合国家标准的要求。

重金属和放射性物质是指餐具中可能存在的有害物质,其含量应符合国家卫生标准的要求。

在对陶瓷餐具进行质量检验时,可以采用以下方法:1. 目测检查。

通过肉眼观察餐具的外观质量,检查是否有破损、脱落、裂纹等缺陷。

2. 触摸检查。

用手触摸餐具的表面,检查其光滑度和凹凸不平的感觉。

3. 测量检查。

使用测量工具对餐具的形状、尺寸进行测量,检查其是否符合设计要求。

4. 功能性测试。

对餐具的使用功能进行测试,如放置稳定性、耐磨性、抗冲击性等。

5. 化学分析。

通过化学分析仪器对餐具中可能存在的有害物质进行检测,确定其含量是否符合标准要求。

总之,陶瓷制品的质量标准及检验方法是多方面的,涉及外观质量、物理性能和化学性能等方面的要求。

通过合理的检验方法,可以确保陶瓷制品的质量达到国家标准,并保证其安全可靠地使用。

陶瓷高温变形测试标准

陶瓷高温变形测试标准如下:

1.温度范围:高温变形测试的温度范围通常为室温至500℃或更高,

具体范围取决于所测试陶瓷的特性以及测试要求。

2.加热速度:加热速度应保持恒定,以确保测试结果的准确性。

3.变形测量:在高温下,陶瓷会发生变形。

为了准确测量变形量,

通常使用专业的测量设备,如激光测距仪、应变计等。

4.测试环境:在进行高温变形测试时,应确保测试环境稳定,避免

外部因素对测试结果的影响。

5.重复性:为了确保测试结果的可靠性,应进行多次重复测试,并

对结果进行统计分析。

需要注意的是,具体的测试标准可能会因不同的陶瓷材料、不同的应用场景而有所差异。

因此,在进行高温变形测试时,建议参考相关的行业标准或技术规范,以确保测试结果的准确性和可靠性。

陶瓷耐磨检测标准一、耐磨性耐磨性是评价陶瓷材料在实际应用中抵抗磨损的能力的重要指标。

通常采用磨耗量或磨损率来衡量耐磨性。

测试方法包括旋转磨损试验、往复磨损试验和球压磨损试验等。

根据不同的应用场景,选择合适的测试方法和评价参数。

二、耐冲击性耐冲击性反映了陶瓷材料在承受突然的机械冲击时,抵抗开裂和破碎的能力。

常用的测试方法包括落球冲击试验和耐压强度试验。

通过测量冲击后材料的外观和性能变化,评价其耐冲击性能。

三、表面硬度表面硬度是评价陶瓷材料抵抗硬物刮擦和刻划的能力的指标。

常用的硬度测试方法包括维氏硬度、努氏硬度和莫氏硬度等。

通过测量材料表面在受到一定压力或划痕时所需的力和压痕深度,计算其硬度值。

四、抗热震性抗热震性是指陶瓷材料在承受温度急剧变化时,抵抗开裂和破损的能力。

测试方法包括热震稳定性试验和热膨胀系数测定。

通过测量材料在不同温度下的热膨胀系数和热震稳定性,评价其抗热震性能。

五、化学稳定性化学稳定性是指陶瓷材料在各种化学环境下,保持其结构和性能稳定的能力。

测试方法包括酸碱盐腐蚀试验、氧化还原试验和高温气体腐蚀试验等。

通过观察材料在特定化学环境下的腐蚀速率和性能变化,评价其化学稳定性。

六、电绝缘性能电绝缘性能是评价陶瓷材料在电场中的导电性能的指标。

陶瓷材料的电绝缘性能优异,因此在高压和高温的电场中广泛应用。

测试方法包括绝缘电阻测定和介电常数测定等。

通过测量材料在特定电场下的导电性能和介电性能,评价其电绝缘性能。

七、生物相容性生物相容性是指陶瓷材料与生物体接触时,对生物体的安全性、适应性以及长期稳定性的影响。

测试方法包括细胞毒性试验、血液相容性试验和生物降解性试验等。

通过观察材料对生物体的影响和生物体对材料的反应,评价其生物相容性。

八、环境适应性环境适应性是指陶瓷材料在实际使用过程中,对温度、湿度、光照、气候等环境因素的适应能力。

测试方法包括耐候性试验、耐光老化试验和耐腐蚀试验等。

通过观察材料在不同环境条件下的性能变化和外观变化,评价其环境适应性。

陶瓷酒瓶质检标准

陶瓷酒瓶的质检标准主要包括以下几个方面:

1. 外观检验:检查酒瓶的整体造型是否符合设计要求,有无明显的损伤、裂纹或破损等缺陷,表面是否光滑平整。

2. 容量检验:检查酒瓶的实际容量是否与标称容量一致,是否符合规定的误差范围内。

3. 尺寸检验:检查酒瓶的长度、宽度、口径、底径等尺寸是否符合设计要求,是否在规定的误差范围内。

4. 瓶口检验:检查酒瓶瓶口的尺寸、形状、光滑度等是否符合规定的标准要求。

5. 瓶底检验:检查酒瓶底部的尺寸、形状、光滑度等是否符合规定的标准要求。

6. 材质检验:检查酒瓶的材质是否符合规定的标准要求,如陶瓷酒瓶应具有一定的抗压强度、耐热性等特性。

7. 渗漏性检验:对酒瓶进行密封性测试,确保酒瓶能够有效地保持酒液的密封性,不出现漏液的情况。

8. 包装检验:检查酒瓶的包装是否符合规定的标准要求,包括包装的完整性、防护性、标识符合性等。

以上是一般情况下的陶瓷酒瓶质检标准,具体的标准要求可能根据不同国家或地区、不同的产品类型而有所差异。

陶瓷件检验标准1. 引言陶瓷件作为一种常用的工程材料,在各个领域得到广泛应用。

为了确保陶瓷件的质量和性能,需要建立相应的检验标准。

本文档旨在制定陶瓷件的检验标准,以确保陶瓷件的质量和符合相关要求。

2. 检验项目陶瓷件的检验项目包括但不限于以下内容:- 外观检验:检查陶瓷件的表面是否有裂纹、破损、杂质等缺陷。

- 尺寸检验:测量陶瓷件的尺寸,包括长度、宽度、厚度等参数。

- 力学性能检验:测试陶瓷件的抗压强度、抗弯强度、硬度等力学性能指标。

- 物理性能检验:测试陶瓷件的热膨胀系数、密度、热导率等物理性能指标。

- 化学成分检验:分析陶瓷件的化学成分,确保其符合相关的标准和要求。

3. 检验方法根据不同的检验项目,采用不同的检验方法,具体如下:- 外观检验:目测法、放大镜检查法等。

- 尺寸检验:测量仪器和工具的使用,如卡尺、游标卡尺等。

- 力学性能检验:压力机测试、弯曲试验机测试、硬度仪测试等。

- 物理性能检验:差热分析仪测试、密度计测试、热导仪测试等。

- 化学成分检验:化学分析仪器的使用,如光谱仪、色谱仪等。

4. 检验标准根据陶瓷件的不同用途和行业标准,制定相应的检验标准。

以下为示例:- 外观检验:陶瓷件的表面不得有微裂纹、明显凹陷和气泡等缺陷。

- 尺寸检验:陶瓷件的尺寸允许误差不超过±0.1mm。

- 力学性能检验:陶瓷件的抗压强度不低于XXX MPa,抗弯强度不低于XXX MPa,硬度不低于XXX。

- 物理性能检验:陶瓷件的热膨胀系数应在XXX范围内,密度应不低于XXX,热导率应不低于XXX。

- 化学成分检验:陶瓷件的化学成分符合行业标准和相关要求。

5. 检验结果评定根据检验项目和检验标准,对陶瓷件进行评定。

评定结果可以分为合格、不合格和待定等。

具体评定方法根据不同的检验项目而定。

6. 检验记录和报告每次对陶瓷件进行检验时,应及时记录检验过程和结果,并制作相应的检验报告。

检验记录和报告应包括以下内容:- 陶瓷件的基本信息:包括编号、名称、规格等。

精装修材料验收原则一、瓷砖项目:瓷砖感观质量基本规定:1.首先检查釉面有无针孔, 裂缝, 有无色差。

2.检查瓷砖与否变形(看边与否顺直、厚度与否均匀)。

3.检查瓷砖旳吸水率, 滴水做试验, 扩散面积越小, 吸干时间越长, 质量越好。

4.听声音, 用手敲瓷砖, 声音应尖脆。

5.掂重量, 重量越重, 质地越好。

6.开箱检查, 看有无破损, 看尺寸有无大小。

7.看表面:釉面砖:釉面平滑、细腻;光泽釉应晶莹亮泽。

无光釉:则就柔和、舒适。

可以用硬物刮擦瓷砖表面, 若出现刮痕, 则表达施釉局限性, 表面旳釉磨光后, 砖面便轻易藏污, 较难清理。

抛光通体砖:抛光面平整, 不掉渣无粉尘, 摸上去光滑细腻。

看色差:将几块陶瓷砖拼放在一起, 在光线下仔细察看, 合格旳产品色差基本没有, 产品之间色调基本一致;而不合格旳产品色差较大, 产品之间色调深浅不一。

看规格:合格旳产品规格偏差极小(正常旳偏差值是1.0mm), 铺贴后, 产品整洁划一, 砖缝平直, 装饰效果良好。

不合格旳产品规格偏差大, 产品之间尺寸不一。

看变形:可用肉眼直接观测。

规定产品边直面平, 规定产品不变形, 施工以便,铺贴后砖面平整美观。

看图案:花色图案要细腻、逼真、没有明显旳缺色、断线、错位等缺陷。

听声音:敲击瓷砖, 声音越清脆洪亮, 证明密度越好, 瓷质比例越高, 在强度吸水率方面都是上等。

测试质量:用墨水滴在产品背后, 看墨水与否自动散开。

一般来说, 墨水散开速度越慢, 则吸水率越小, 内在品质越优, 产品经久性越好;反之产品经久性越差。

看砖体背面, 看看颜色与否纯粹, 一般纯粹颜色显示为乳白色(偏白色), 不能发黑、不能发黄、表面有黑点更不行, 发黑发黄证明砖体自身有杂质, 杂质多了砖旳密度会下降, 平常实用过程中轻易出现断裂、损坏。

不过砖体背面不能很白很白那也不正常, 阐明硅酸锆原料用旳太多, 国家检测瓷砖有无放射性其中一项就是检测硅酸锆原料旳实用量, 硅酸锆原料可以使砖变白变亮, 不过硅酸锆原料具有放射性。

陶瓷pc砖检测标准

陶瓷PC砖的检测标准主要包括以下几个方面:

1. 外观检验:检查砖面有无裂痕、破损、变形、颜色差异等问题,要求砖面平整、光滑、无开裂和碰伤。

2. 规格尺寸检验:检查砖的长度、宽度、厚度是否符合规定要求,要求尺寸精确度高,误差范围内。

3. 抗弯强度测试:使用相应的仪器对砖进行弯曲试验,检测其能承受的最大弯曲力,以确定其强度是否符合标准要求。

4. 抗冲击性能测试:采用冲击试验机对砖进行冲击试验,检测其能承受的冲击能量,以评估其耐候性和抗冲击性能。

5. 防滑性检验:采用摩擦系数仪或相关仪器对砖面进行防滑性能测试,以确保其在使用过程中具有良好的防滑性能。

6. 色差检验:使用色差仪或标准色卡对砖的颜色进行检测,确保其色差在标准范围内。

7. 化学性能检验:检测砖的化学成分、吸水率、酸碱抗性等,并与标准要求进行比较,以确保其化学性能符合要求。

8. 包装检验:检查砖的包装是否完好,无破损、变形等问题,以确保产品在运输过程中不受损。

以上只是一些常见的陶瓷PC砖检测标准,具体的检测要求还需根据具体产品以及相关的国家或行业标准进行确定。

制定本厂卫生陶瓷产品检验标准,为卫生陶瓷产品的检验提供依据。

为确保出厂的卫生陶瓷产品质量符合ASA 品牌质量要求,并持续满足客户要求。

2、适用范围:适用于本厂所有需要外观检测的陶瓷台盆产品。

3、检验规则3.1 检验分类检验分为出厂检验和型式检验。

3.2 出厂检验3.2.1 出厂检验项目依以下功能测试。

3.2.2 出厂检验抽样方案按GB/T2828-1 规定要求,外观采用一般检验水平Ⅱ,正常检验一次抽样方案,接收质量水平(AQL)=1.5;功能、尺寸采用特殊检验水平Ⅱ级,正常检验一次抽样方案,接收质量水平(AQL)=1.5,当相关产品有一次客诉时,相关产品的相关问题点转为全检,当全检OK,则转为正常检验;3.2.3 判定规则当全部外观均符合相应的质量要求时则判为合格,否则,为不合格。

3.3 型式检验型式检验是指对产品质量进行全面考核,即对产品标准规定的技术要求全部进行检验(必要时还可增加检验项目),又称例行检验。

3.3.1 检验条件有下列情况之一时,应进行型式检验:①新产品试制定型鉴定; ②正式生产后,结构、材料、工艺有较大变化、或模具转厂生产或重开模时。

③产品停产半年以上,恢复生产时; ④出厂检验结果与上次型式检验结果有较大差异时;⑤正常情况下,每年至少进行一次;⑥有合同要求时。

3.3.2 检验项目标准中所例全部检验项目及相关国标项目。

3.3.3 型式检验抽样方案按GB/T2828-1 规定要求,一次一套;3.3.4 判定规则所有检验项目均符合相应的质量要求时则判为合格,否则为不合格1 术语和定义GB/T 9195—1999及GB 6952—2005确立的以及下列术语和定义适用于本标准。

1.1 瓷质卫生陶瓷由粘土或其他无机非金属原料经成型、高温烧结而成的用做卫生设施的,吸水率≤0.5%的有釉陶瓷制品。

1.2 陶质卫生陶瓷由粘土或其他无机非金属原料经成型、高温烧结而成的,用做卫生设备的有釉陶瓷制品;1.3 安装面产品安装后与墙(地)面或其他配件接触的隐蔽面。

EN15284 Resistance to Micorwave Heat Test

Test procedure:

1.The submitted sample was immersed in a staining solution (1% aqueous solution of methylene blue), washed clear and then visually checked for any damage.

2.Except those made of glass or glass-ceramic, the sample was immersed in water (20°C) for 1 hour and wiped dry.

3.Two beakers (with 125 ml of water each), were placed at the back corners of the microwave oven but not disturbed the turntable.

4.The sample was heated at the centre of the turntable of the microwave oven (1000 watts with setting of mid high power) for a duration of 1 minute 50 seconds (short period heating).

5.The highest temperature of the handle (if any) was immediately measured. For those without handle, the highest temperature at other position was measured and reported as a reference.

6.The sample was immediately reheated for another 12 minutes (long period heating) and the temperature was measured again.

7.Once it was cooled down, aqueous solution was applied to the sample surface again and observation was made again for any sign of damage.

EN12875-4 Dishwasher Safe Test

Test procedure:

1.The sample was washed in warm water containing a small amount of non-aggressive hand dishwashing detergent, then rinsed and dried before visual inspection for any damage.

2.The sample was immersed in 0.5% detergent solution (75+/-1°C) for 16 hours, rinsed in warm water and compared with the control sample in respect to its gloss and color using the rating scheme as stated in this report.

3.Step (2) was repeated for a further 16 hours in using a fresh detergent solution.

EN1183:1997 Thermal Shock Test

Test procedure :

1. Test method B as specified in the standard was adopted for the test.

2. The sample was initially heated in an oven set to 60°C for 30 minutes.

3. It was then transferred to cold water at 20°C and immersed for a period of approximately 1 minute.

4. The above steps were repeated except that the temperature of the oven was increased by :

- 10°C for temperature difference ≤ 100°C.

- 20°C for temperature difference > 100°C.

5. The test completed when failure occurred on all tested specimens.

6. The cumulative failure in % and the standard deviation was determined.。