五金冲压件的基本知识培训教材

- 格式:ppt

- 大小:2.99 MB

- 文档页数:42

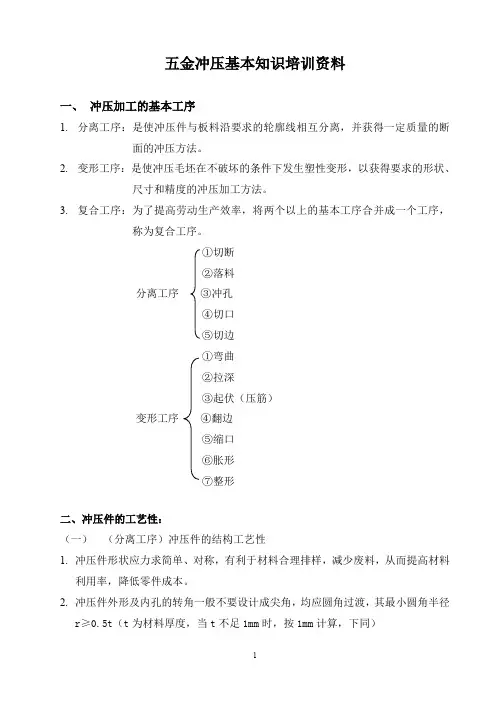

五金冲压基本知识培训资料一、冲压加工的基本工序1.分离工序:是使冲压件与板料沿要求的轮廓线相互分离,并获得一定质量的断面的冲压方法。

2.变形工序:是使冲压毛坯在不破坏的条件下发生塑性变形,以获得要求的形状、尺寸和精度的冲压加工方法。

3.复合工序:为了提高劳动生产效率,将两个以上的基本工序合并成一个工序,称为复合工序。

①切断②落料分离工序③冲孔④切口⑤切边①弯曲②拉深③起伏(压筋)变形工序④翻边⑤缩口⑥胀形⑦整形二、冲压件的工艺性:(一)(分离工序)冲压件的结构工艺性1.冲压件形状应力求简单、对称,有利于材料合理排样,减少废料,从而提高材料利用率,降低零件成本。

2.冲压件外形及内孔的转角一般不要设计成尖角,均应圆角过渡,其最小圆角半径r≥0.5t(t为材料厚度,当t不足1mm时,按1mm计算,下同)3.冲压件应避免过细的悬臂与狭槽,悬臂或狭槽的宽度应为b≥2t.4.冲孔时,孔径不能太小,其大小与孔的形状,材料性能、材料厚度有关。

一般为Ø(L)≥(1.0--1.5)t.5.孔壁与孔壁之间,孔壁与边缘之间距离不能过小,一般取a≥2t,且不得小于3—4mm。

6.在弯曲件或拉深件上冲孔时,其孔壁与工件直臂之间的距离不能太小,a≥R+0.5t (二)(变形工序)弯曲件的结构工艺性A. 弯曲1.弯曲件的圆角半径:弯曲内半径太小,板料外层易出现开裂,使工件报废,其最小弯曲半径与材料性能、热处理状况、厚度、加工纤维方向有关。

如:2.板料的纤维方向与弯曲线应形成一定夹角.一般情况应成90°,特殊情况也应保证弯曲线与纤维方向的夹角不小于30°.(硬料应特别注意)3.最小弯曲高度.弯曲直立的部分太小,将产生不规则变形或稳定性不好,一般应保证H≥2.5t.4.工艺孔、槽及缺口。

为了防止材料在弯曲处因受力不均匀而产生裂纹、角部畸变等缺陷,应在过渡处设计工艺槽或缺口。

5.孔与弯曲处的最小距离。

工件在弯曲件附近有预先冲孔时,由于弯曲时材料的流动会使原有的孔变形。

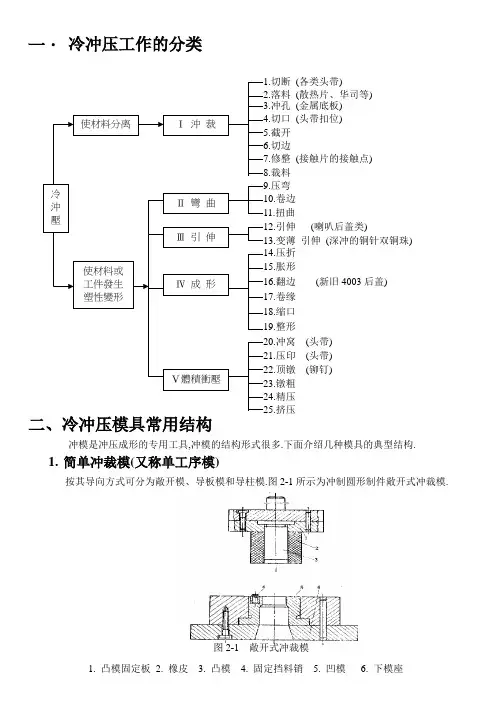

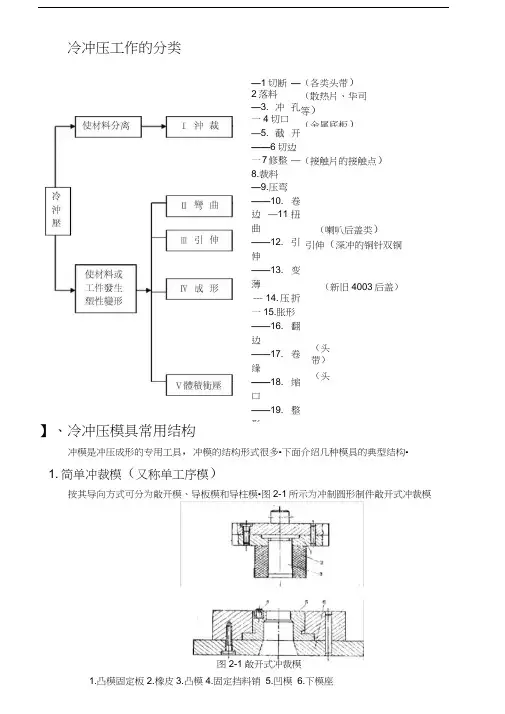

一.冷冲压工作的分类切断(各类头带)落料(散热片、华司等)冲孔(金属底板)切口(头带扣位)截开切边修整(接触片的接触点)裁料压弯卷边扭曲引伸(喇叭后盖类)变薄引伸(深冲的铜针双铜珠)压折胀形翻边(新旧4003后盖)卷缘缩口整形冲窝(头带)压印(头带)顶镦(铆钉)镦粗精压挤压二、冷冲压模具常用结构冲模是冲压成形的专用工具,冲模的结构形式很多.下面介绍几种模具的典型结构.1.简单冲裁模(又称单工序模)按其导向方式可分为敞开模、导板模和导柱模.图2-1所示为冲制圆形制件敞开式冲裁模.图2-1 敞开式冲裁模1. 凸模固定板2. 橡皮3. 凸模4. 固定挡料销5. 凹模6. 下模座2.连续冲裁模可按一定的程序,在冲床滑块的一次行程中,完成两个以上的冲压工序.工作时,随着条料的连续送进,在模具的几对凸模和凹模的作用下,分别完成冲孔和落料工作.图2-2为冲裁垫圈的连续模.图2-2 连续冲裁模1. 落料凸模2. 冲孔凸模3. 导正钉4. 卸料板5. 凹模6. 临时挡料销7. 弹簧3.复合模也是多任务序模,它和连续模的作用方式不同,复合模是板料在一个位置上,便可以同时实现内孔及外形的冲裁.图2-3所示为正装式复合模.其特点是落料凹模装在下模上.冲出来的制件卡在凹模内,由弹性缓冲器通过顶杆、顶件器顶出.在正装复合模上进行冲裁时,由于条料被凸凹模与弹性顶件器压紧,故冲出的制件较平整.对于平直度要求较高、冲裁时穹弯比较大的薄料,采用正装复合模比较合适.图2-3 正装式复合模1.凸凹模2.顶件器3.凸模4.凹模5.凸模固定板6.下模座7.螺钉8.卸料板9.顶杆10.顶杆11.缓冲器12.挡料销4.弯曲模分为三类:简单弯曲模、复合模和自动弯曲模.图2-4所示为半圆形弯曲模.图2-5所示为闭角弯曲模用以变制夹角小于90°的U形制件,可一次弯曲成形.图2-6所示为槽形弯曲模.冲制槽形件,为止毛料被拉长而变薄,通常采用二次变成.第一次将平直的毛料变成U形半成品件,然后放在此模具上,用U形内侧位,弯成槽形.图2-4 半圆形弯曲模1.模柄2.螺钉3.凸模4.工件5.定位板6.凹模7.顶件器8.弹簧9.下模座图2-5 闭角弯曲模图2-6 槽形弯曲模1.凸模2.定位板3.凹模4. 止动块 1.上模座2.凸模3.工件4.压料板5.凹模5.销钉6.活动模块 6.螺栓7.下模座8.橡皮5.引伸模图2-7所示为双动冲床用首次引伸模.此模具结构适用于较大的各种引伸件的第一次引伸.图2-8所示双动冲床用以后各次引伸模是适用于各种方、矩形件引伸.其结构及引伸过程中的运动状况与首次引伸模相同.所不同点,在于此模具的毛坯为筒形半成品.图2-9为单动冲床用落料引伸复合模,图2-10为单动冲床用以后各次引伸模.图2-7 双动冲床用首次引伸模图2-8 双动冲床用以后各次引伸模1.下模座2.凹模3.卸料板4.上模座5.压料板 1.底座2.凹模固定板3.顶件板4.凸模5.凹模6.凸模固定杆7.凸模8.凹模固定板9.托板 6.定位板7.压料板8.上托9.凸模固定杆10.顶件杆图2-9 落料引伸复合模图2-10 有压边装置的以后各次工序的引伸模1.卸料杆2.上模3.卸料橡皮4.落料凹模 1.凹模2.凸模3.压边模4.下模底5.上托板5.引伸凸模6.顶件器 6.橡皮7.顶料板8.下托板6.翻边模图2-11所示为小孔翻边模图2-11 小孔翻边模1.凸模2.压料板3.凹模4.顶料杆7.冷挤压模可分为反挤压模、正挤压模、复合挤压模三种.图2-12所示为制造筒形零件的反挤压模.图2-12 冷挤压模具结构1.上模座2.垫板3.凸模固定板4.凸模5.凹模6.凹模固定板7.垫板8.卸料板9.制作10.下模座11.顶件器12.顶杆三、冲裁模的间隙1. 冲裁件断面冲裁件的断面分三个区域(表3-1):圆角带1、光亮带2、断裂带3、(图3-1)表3-1 冲裁件断面三个区域的特征图3-1 冲裁件断面a) 冲孔件b) 落料件2.冲裁模间隙的定义和作用冲裁模间隙的定义及其影响,见图3-2、3-3图3-2 冲裁模间隙图3-3 间隙对冲件断面的影响a) 间隙合理b) 间隙过小c) 间隙过大四、非金属材料的冲裁1.非金属材料冲裁收缩值表4-12. 非金属材料冲裁时的涨缩表4-2五、冲裁件的精度和公差1. 影响冲裁件精度的因素1). 凸模和凹模间的间隙大小和间隙的均匀性;2). 凹模刃口的形状和尺寸;3). 凸模形状和尖刃凸模的斜角大小;4). 材料的性能及厚度;5). 冲件的尺寸大小和形状复杂性;6). 模具的结构(是否采用压料板和是否有导向等); 7). 冲床的结构形式和精度.2. 冲裁金属工件内外形所能达到的经济精度表5-1注: ( ) 为旧国际GB159-59精度等级.3. 模具制造精度和冲裁件精度对照表表5-2 注: ( ) 为旧国际GB159-59精度等级. 4. 冲裁件外形与内孔尺寸公差模注: 1. 表中注法:外形公差值/内孔公差值2. 普通冲裁模指模具工作、导向零件按IT8级精度制造 (0.014~0.33)mm,高级冲裁模按IT7级精度制造 (0.01~0.21)mm.5. 冲裁金属工件两孔中心距离公差表5-4 (mm)注:本表数值适用于两孔同时冲制的情况.6. 冲裁件的角度公差注:IT7(2)为较高精度IT8(3)为一般精度.7. 用自由凸模冲孔的最小尺寸注: t---材料厚度.8. 金属工件冲裁时的允许毛刺高度表5-7(mm) 9. 硅钢片冲裁件的允许毛刺高度六、弯曲的基本知识1. 弯曲的过程(图6-1)图6-1 弯曲的变形过程弯曲分自由弯曲和校正弯曲.自由弯曲是指弯曲终了时,凸模、毛坯与凹模吻合后不再发生冲击作用.而校正弯曲是指凸模、毛坯与凹模吻合后还继续发生冲击,对材料起校正作用,可使弯曲件得到较小的回弹.2. 弯曲件的特点图6-2 弯曲件图1). 弯曲时,内侧材料受压缩作用,而外侧材料受拉伸作用;2). 弯曲主要集中在半径r0、圆心角α的区域内;3). 在外侧拉伸和内侧压缩之间,有一个中性层O-O(图6-2),它的长度不变化;4). 弯曲时,对较厚的材料,外侧宽度会减小,而内侧宽度会增大,对窄板尤其显著(宽度小于料厚三倍时).当材料较宽(大于料厚的20~30倍)时,这种现象只有在板边才会看到.3.弯曲后材料的变薄系数(表6-1)变薄系数=弯曲后的材料厚度/弯曲前的材料厚度表6-1变薄系数表4.最小许可弯曲半径(表6-2)工件内侧的最小许可弯曲半径,就是凸模圆角半径.这个半径太小,会使工件外侧的材料发生断裂.表6-2 最小许可弯曲半径表例硬化状态的软铝,料厚t=2mm.弯曲线与纤维方向垂直时,最小许可弯曲半径是多少?解查表,最小弯曲半径r=0.5t=0.5×2=1(mm).5.弯曲件孔边距离图6-3 弯曲件孔边距离a) 圆孔b) 长圆孔为圆孔时,当t<2mm,L≧t t≧2mm,L≧2t为长圆孔时,L>4t6.弯曲件的直边高度图6-4弯曲工件的直边高度对90°弯曲,必须使工件直边高度H≧2t.当H<2t时,可增加弯曲高度,待弯曲后再加工到需要尺寸.7.弯曲方向确定弯曲件弯曲方向时,应昼量使毛坯的冲裁断裂带在弯曲件内侧,以避免带的微裂纹在外侧拉力作用下扩展成裂口(如图6-5),故应使冲裁毛刺一面置于弯曲件内侧.图6-5 弯曲方向的安排8.弯曲件可以达到的尺寸精度表6-3尺寸B(mm) 尺寸A≦500mm9.弯曲金属工件的角度公差注横线下部数值为因角度偏差引起的直边偏差,其值为正负偏差之和.。

五金件培训教材第一章:五金件基础知识第二章:五金件产品的生产工艺流程第三章:五金件产品常见缺陷及检验需知制作:盛铭IQC第一章:五金件基础知识1、五金件的分类:(此教材以我司所涉及产品为主)1)五金:铁、铝、铜、锌、镁等金属及其它合金的总称。

此类金属通常产量大、用途广、价格低廉。

例:下盖以铁元素为主,铝合金面板以铝为主.2) 分类:(以我司现有产品为为主进行分类)a、通常按体积大、小分为大五金、小五金。

大五金:上盖、下盖、后盖、铝合金面板等。

小五金:面壳铁支架、螺钉、散热板、铜柱、弹簧等。

b、按底材不同,可分为以下常见四种:冷轧板电解板铝合金镁合金例:便携式DVD DL333底壳就采用镁合金板材c、按表面是否喷油可分为光板、冷轧板。

光板:未做喷油的电解锌板。

注:光板一定要采用电解板,不可使用冷轧板。

喷油板:电解板的初级原材料。

注:底材电解、冷轧均可做为喷油板的底材。

3)冷轧板与电解板特点与识别注:1、G025所有产品都使用电解板。

2、G036上盖使用冷轧板,下盖、后盖可以不喷油只能采用电解板,用冷轧板的话,上面已讲都需要喷油所以成本反而会上升. (SOKEN机型下盖都采用喷油板。

)3、电解板表面锌层易划伤,以及冲压时有模伤,为了减少浪费,电解板也会采用喷油工艺,对外观不良进行修正.4、电解板根据其表面处理、拉伸系数等性能不同又可分为:a、一级电解板b、二级电解板c、三级电解板第二章:五金件产品的生产工艺流程1、电解板五金件工艺流程:原材料开料冲孔+切边成形丝印烘干包装2、喷油板五金件工艺流程原材料开料冲孔+切边成形前处理喷油烘烤丝印烘干包装1)原材料就是五金件产品最基本的材料,可以为电解板或冷轧板。

2)开料就是将大件原材料切取足够的,最小的一块,这个尺寸一般为成形尺寸。

3)冲孔+切边在冲压机的动力下利用模具将板材冲压,把多余部分去除。

同时也为冲压的第一道工序。

4)成型大五金产品都需进过多道工序才能冲压为设计的结构,工序的最后一道工序称之为成型。

冷冲压工作的分类】、冷冲压模具常用结构冲模是冲压成形的专用工具,冲模的结构形式很多•下面介绍几种模具的典型结构•1. 简单冲裁模(又称单工序模)按其导向方式可分为敞开模、导板模和导柱模•图2-1所示为冲制圆形制件敞开式冲裁模1.凸模固定板2.橡皮3.凸模4.固定挡料销5.凹模6.下模座—1切断 —2落料 —3.冲孔 一4切口—5.截开 ——6切边一7修整 —8.裁料 —9.压弯 ——10.卷边 —11扭曲 ——12.引伸——13.变薄 --- 14.压折 一15.胀形 ——16.翻边——17.卷缘——18.缩口——19.整形(各类头带) (散热片、华司等) (金属底板)(接触片的接触点) (喇叭后盖类) 引伸(深冲的铜针双铜(新旧4003后盖) (头带) (头带)图2-1敞开式冲裁模2.连续冲裁模可按一定的程序,在冲床滑块的一次行程中,完成两个以上的冲压工序•工作时,随着条料的连续送 图2-2连续冲裁模1.落料凸模2.冲孔凸模3.导正钉4•卸料板5.凹模6•临时挡料销7.弹簧3. 复合模也是多任务序模,它和连续模的作用方式不同,复合模是板料在一个位置上,便可以同时实现内孔 及外形的冲裁.图2-3所示为正装式复合模•其特点是落料凹模装在下模上•冲出来的制件卡在凹模内, 由弹性缓冲器通过顶杆、顶件器顶出.在正装复合模上进行冲裁时,由于条料被凸凹模与弹性顶件器压 紧,故冲出的制件较平整•对于平直度要求较高、冲裁时穹弯比较大的薄料,采用正装复合模比较合适.图2-3正装式复合模1.凸凹模2.顶件器3.凸 模4.凹 模5.凸模固定板6.下模座 7•螺钉8.卸料板9.顶杆10.顶杆11缓冲器12.挡料销4. 弯曲模分为三类:简单弯曲模、复合模和自动弯曲模.图2-4所示为半圆形弯曲模.图2-5所示为闭角弯曲进,在模具的几对凸模和凹模的作用下,分别完成】冲孔和落料工作•图2-2为冲裁垫圈的连续模. 材料 Bj r = 2 ni模用以变制夹角小于90。