以控制臂为例探究复杂曲面零件逆向建模及仿真解析

- 格式:doc

- 大小:15.00 KB

- 文档页数:3

高精度复杂曲面零件逆向建模技术及应用研究发表时间:2019-03-26T10:18:58.750Z 来源:《电力设备》2018年第29期作者:周建锋刘文军[导读] 摘要:由于机械零件的结构往往有其特殊性和复杂性,采用单一的测量方法往往难以满足实际工程对测量精度的要求。

(衢州职业技术学院衢州 324000)摘要:由于机械零件的结构往往有其特殊性和复杂性,采用单一的测量方法往往难以满足实际工程对测量精度的要求。

本文深入研究了接触式和非接触式三维测量方法,分析了其优点和缺点,不同的测量方法和应用范围,并通过实验分析,结合两种测量方法的优缺点,提出CAD逆向建模方法,由于光学扫描具有盲区,提出基于特征点的数据对齐方法,根据这三点定位可以实现接触式和非接触式扫描数据的坐标系统,实现两种不同测量方法之间的数据的准确配准,输出高精度CAD模型。

关键词:多传感器;数据集成与融合;逆向建模 1、引言逆向工程是相对于正向工程而言的,就是根据已有的产品实物、样件或原型,生成产品的三维数字化模型,然后在数字模型的基础上进行生产加工或者二次开发,实现创新。

为获取精确的轮廓数据,必须对产品轮廓尺寸进行测量,其中基于接触式测量具有精度高、适应性强的特点,但是是速度慢、效率低。

而基于光学的非接触式测量方法虽然具有速度快、效率高的优点,但是易受到外界干扰等,导致测量数据缺失。

由此可知,两种传感器的优点和缺点存在一种互补关系,反之亦反。

因此,本文需要对测量系统进行标定、数据融合、对齐等关键技术进行深入研究,并通过构建实现复杂曲面零件测量的多传感器测量系统,集成两种测量方法优点,实现复杂表面特征的高精度测量。

因此,基于多传感器数据融合的CAD逆向建模技术恰好能够提供一个新产品创新设计平台。

2、多传感器数据融合目标识别层也称属性层的信息融合有三种方法:决策级融合、特征级融合、数据级融合。

4、多传感器数据逆向建模在实际应用中,一些零件表面比较复杂,零件表面存在一些非接触式方法无法测量的盲区,比如深孔等,由于孔太深,激光等无法照射到,始终存在扫描盲区,因此不能获得盲区的数据。

逆向工程中基于曲面拟合的模型重构及其误差分析孙莹;王春香【摘要】论文主要研究了具有复杂曲面的零件在模型重构及误差分析方面的关键技术,并对缺乏原始数据的汽车发动机连杆进行了数据采集、模型重构和误差分析.【期刊名称】《机电产品开发与创新》【年(卷),期】2015(028)001【总页数】3页(P94-96)【关键词】逆向工程;曲面拟合;模型重构;误差分析【作者】孙莹;王春香【作者单位】内蒙古科技大学,内蒙古包头014010;包头职业技术学院,内蒙古包头014030;内蒙古科技大学,内蒙古包头014010【正文语种】中文【中图分类】TP391.7逆向工程也称反求工程,是将实物转化为CAD模型的数字化技术、几何模型重建技术和产品制造技术的总称,是将已有产品或实物模型转化为工程设计模型和概念模型,在此基础上对已有产品进行解剖、深化和再创造的过程。

现如今,产品造型日益多元化,逆向工程已成为产品开发中不可或缺的一环,其主要应用于新零件的设计、已有零件的复制、磨损零件的还原、模型精度的提高以及数字化模型检验等。

逆向工程研究的重点和难点是复杂曲面的CAD模型重构。

本文以汽车发动机连杆为实物样件,运用逆向工程的原理和技术,首先完成了曲面数据的获取,然后对曲面数据进行相关处理进而完成了曲面模型的重构,最后对重构后的模型进行了精度评价。

以实物样件为基础的模型重构需经过数据采集、数据预处理、曲线及曲面重构、曲面拟合生成CAD模型、误差分析等环节。

在整个流程中,关键技术问题主要包括:三维物体表面数字化测量技术,三角网格剖分技术及三维曲面模型重构技术。

(1)三维物体表面数字化测量技术。

三维物体表面数字化测量技术是逆向工程的基础,获取的数据的质量直接影响整个工程的效率和质量。

目前,用来采集物体表面数据的测量设备和方法多种多样,主要有接触式和非接触式,图1为数据采集的几种方式。

接触式测量的数据具有较高的准确性和可靠性,但是由于是逐点方式进行测量所以速度慢,应用较广泛的设备是三坐标测量机;非接触式测量速度快但测量精度差,在非接触测量方法中,结构光学被认为是目前最成熟的三维形状测量方法。

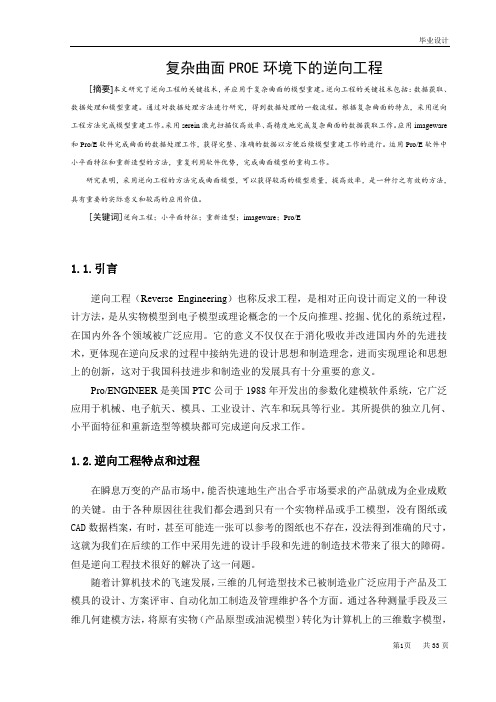

复杂曲面PROE环境下的逆向工程[摘要]本文研究了逆向工程的关键技术,并应用于复杂曲面的模型重建。

逆向工程的关键技术包括:数据获取、数据处理和模型重建。

通过对数据处理方法进行研究,得到数据处理的一般流程。

根据复杂曲面的特点,采用逆向工程方法完成模型重建工作。

采用serein激光扫描仪高效率、高精度地完成复杂曲面的数据获取工作。

应用imageware 和Pro/E软件完成曲面的数据处理工作,获得完整、准确的数据以方便后续模型重建工作的进行。

运用Pro/E软件中小平面特征和重新造型的方法,重复利用软件优势,完成曲面模型的重构工作。

研究表明,采用逆向工程的方法完成曲面模型,可以获得较高的模型质量,提高效率,是一种行之有效的方法,具有重要的实际意义和较高的应用价值。

[关键词]逆向工程;小平面特征;重新造型;imageware;Pro/E1.1.引言逆向工程(Reverse Engineering)也称反求工程,是相对正向设计而定义的一种设计方法,是从实物模型到电子模型或理论概念的一个反向推理、挖掘、优化的系统过程,在国内外各个领域被广泛应用。

它的意义不仅仅在于消化吸收并改进国内外的先进技术,更体现在逆向反求的过程中接纳先进的设计思想和制造理念,进而实现理论和思想上的创新,这对于我国科技进步和制造业的发展具有十分重要的意义。

Pro/ENGINEER是美国PTC公司于1988年开发出的参数化建模软件系统,它广泛应用于机械、电子航天、模具、工业设计、汽车和玩具等行业。

其所提供的独立几何、小平面特征和重新造型等模块都可完成逆向反求工作。

1.2.逆向工程特点和过程在瞬息万变的产品市场中,能否快速地生产出合乎市场要求的产品就成为企业成败的关键。

由于各种原因往往我们都会遇到只有一个实物样品或手工模型,没有图纸或CAD数据档案,有时,甚至可能连一张可以参考的图纸也不存在,没法得到准确的尺寸,这就为我们在后续的工作中采用先进的设计手段和先进的制造技术带来了很大的障碍。

万方数据第3期张双侠等:复杂零件正逆向重构建模技术及应用研究231度,如果测量数据的可用性差,会为重构模型带来困难,更有可能导致最终的造型结果不合格。

因此,高效、高精度地实现样件表面的数据采集,是正逆向混合建模的基础和关键技术之一。

3.2曲面的测量规划为获得正确、完整的测量数据,测量前必须做好测量规划,做到“溅需要测的数据”,避免测量数据不能使用,为后续工作留下隐患。

在实际测量过程中,要对这些曲线、曲面进行高效率的测量与拟合,对曲线、曲面进行测量规划囡。

在曲面测量阶段:尽量一次扫描完整张曲面;应避免边界线跨越特征线;测量区域内特征线的走向应尽可能一致;为保证数据的完整性,测量区域应该有一定的重叠;表面孔域补凸后再进行测量;测量曲面复杂三维边界时,测量方向与测点曲面法矢保持—致当测量方向与边界点曲面法矢方向一致时,这时测量误差最小。

为了能使曲面上每点都能测量到,测量头的半径应小于曲面中凹区域的最小曲率半径;各个曲面—般是由多个面片组合而成,各面片之间通过过渡面片或圆角相互连接。

从原型的数字化开始,就应根据零件的造型方案来合理地划分面片,充分利用原型提供的几何信息,以确保数据的准确性和针对性。

3.3数据处理在进行重构之前,需要对测量数据进行预处理工作,目的是获得完整、正确的测量数据以方便后续的造型工作。

(1)排除异常数据,对测量点云进行滤波,去除飞点;(2)数据插补:由于实物拓扑结构以及测量仪器的限制,一种情况是在实物数字化时会存在一些探头无法测量的区域,另一种情况则是实物零件中经常存在经裁剪或“布尔减”运算等生成的外形特征,使曲面出现缺口,这样在造型时就会出现数据“空白”现象,使逆向建模变得困难。

通过数据插补的方法来补齐“空白”处的数据,最大限度获得实物剪裁前的信息;(3)数据平滑,目的是消除测量数据的噪声,以得到精确的数据和好的特征提取效果;(4)数据精简:自动测量所得到的数据点云十分密集,数据存在大量冗余,无法直接用于曲面构造。

复杂曲面零件的逆向重构与实际模型误差的研究

梁土珍;鲁储生;谢黧;易显钦

【期刊名称】《机电工程技术》

【年(卷),期】2024(53)1

【摘要】逆向工程又称逆向设计,是现代产品设计理论与方法的重要组成部分,是正向设计的扩展和补充,目前被广泛应用于汽车零部件、航空航天、模具、医疗等领域。

为保证逆向重构数据的准确性,以复杂曲面零件来研究逆向重构的模型与实际模型的误差。

提出了逆向重构与实际模型误差检测的方法,对零件使用扫描仪进行数据采集,Geomagic软件进行点云处理,UG软件进行逆向重构,最后将逆向重构完成的三维模型和采集的点云数据进行比较,分析逆向重构的模型是否合格,对于零件的关键部位,采用实际测量和虚拟测量相结合的方法,分析逆向重构的模型与实际模型的误差,评估逆向重构完成的模型精度,结果发现满足要求,验证了逆向重构与误差检测方法的正确性。

采用逆向工程工作方式可以高效地完成零件的模型,大大地降低了产品开发成本,同时也为其他产品的设计与制造提出新的设计思路。

【总页数】4页(P151-154)

【作者】梁土珍;鲁储生;谢黧;易显钦

【作者单位】广州市机电技师学院;广州市公用事业技师学院;广东轻工职业技术学院

【正文语种】中文

【中图分类】U463

【相关文献】

1.基于逆向工程的曲面模型重构及误差分析

2.基于B样条曲线的复杂曲面模型逆向重构技术研究

3.复杂曲面零件的逆向建模及数控加工仿真的研究

4.逆向工程中基于曲面拟合的模型重构及其误差分析

5.复杂曲面零件逆向建模及数控加工方法研究

因版权原因,仅展示原文概要,查看原文内容请购买。

目录1. 绪论 (3)1.1. 课题研究的提出与意义 (3)1.1.1课题背景 (3)1.1.2课题意义 (4)1.2逆向工程特点和过程 (6)1.2.1逆向工程的特点 (6)1.3快速成型的技术原理、早期发展和特点功能 (8)1.3.1快速成型原理 (8)1.3.2快速成型工艺方法 (9)1.4软件介绍 (11)1.4.1 Imageware软件简介 (11)1.4.2 Pro/Engineer软件逆向工程模块简介 (13)2.逆向工程一般步骤 (15)2.1实体三维数据的获得——扫描 (15)2.2点云处理 (15)2.3曲面重构 (16)2.4实体建模 (18)2.5 本次设计逆向方案的确定 (18)2.6 本章小结 (19)3.建立乌龟曲面具体步骤 (20)3.1乌龟曲面逆向开发的流程 (20)3.1.1数据获取和处理 (20)3.1.2点云数据清理 (20)3.1.3数据转化导出通用格式 (21)3.2小平面特征 (21)3.2.1造型前准备 (22)3.2.2输入点云数据 (22)3.2.3点云数据处理 (24)3.2.4包络处理 (26)3.2.5小平面处理 (26)3.3重新造型 (32)3.3.1修改数学属性 (33)3.3.2修改曲面 (34)3.3.3曲面重新构造 (35)3.4实体化过程 (35)3.5快速成型制造 (37)3.6质量评估检测 (38)3.7本章小结 (40)4.总结 (41)致谢 (42)参考文献 (43)1.绪论1.1.课题研究的提出与意义1.1.1课题背景逆向工程技术是20世纪80年代初分别由3M公司、日本名古屋工业研究所以及美国UVP公司提出并研制开发成功的。

在国外,逆向工程越来越受到学术界和工业界的重视,目前逆向工程已经发展成CAD/CAM系统中的一个相对独立的研究分支。

在数字化测量技术方面,测量方法各种各样,测量设备和精度日益提高。

由英国Ferranti 公司于20世纪50年代开始研制的三坐标测量机(coordinate measuring machine,CMM),以及德国Zeiss公司于1973年推出的UMM500测量机已成为传统机械接触式测量方法的代表。

利用逆向工程技术实现复杂机械零件的三维建模与制造逆向工程技术是一种通过分析产品的实际样品或现有的零部件来推导出其设计原理和制造工艺的方法。

利用逆向工程技术,可以将复杂机械零件进行三维建模,从而实现其制造和维修。

在本文中,我们将探讨逆向工程技术在复杂机械零件中的应用,并介绍一些常用的工具和软件。

逆向工程技术在复杂机械零件的三维建模中扮演着重要的角色。

这种技术可以帮助工程师们更好地理解产品的结构和工作原理。

通过逆向工程技术,工程师可以将实际样品或现有零部件进行扫描或测量,然后使用3D建模软件进行分析和重构。

这样一来,复杂机械零件的结构、尺寸和表面特征都可以被准确地模拟出来,从而为制造过程提供了重要的参考依据。

在进行逆向工程三维建模之前,首先需要进行数据采集。

这可以通过不同的方法来实现,如三维扫描、激光测量或CT扫描等。

这些数据采集方法可以提供精确的几何形状和表面曲率等信息。

一旦采集到了数据,就可以利用专业的三维建模软件进行重构。

这些软件提供了丰富的工具和算法,帮助工程师们更好地还原零件的形状和特征。

与此同时,一些高级软件还可以分析零件的材料特性和物理性能,以进行进一步的优化和改进。

逆向工程技术的应用不仅限于建模,还可以帮助工程师们在制造环节中实现复杂零件的制造。

通过分析逆向工程模型,工程师可以了解零件的制造工艺并进行相应的调整和改进。

逆向工程技术可以提供详细的几何形状和尺寸信息,帮助工程师们选择适合的加工工艺。

此外,逆向工程技术还可以用于制造工艺的仿真和优化。

通过将逆向工程模型导入工艺仿真软件,工程师们可以预测零件的加工过程和效果,并针对性地进行工艺改进,以提高制造效率和产品质量。

在逆向工程技术中,有一些常用的工具和软件,如CAD软件、数控机床以及各种扫描仪和测量设备。

CAD软件是逆向工程的核心工具之一,提供了强大的建模和分析功能。

而数控机床是将建模结果转化为实际零件的工具,可以根据设计要求进行自动加工。

在汽车零件中逆向工程曲面重建关键技术探讨摘要:逆向工程是指从实物上采集大量的三维坐标点,并由此建立该物体的几何模型,进而开发出同类产品的先进技术。

逆向工程技术可将实物样件转化为cad数据,并进一步进行修改和再设计优化。

目前主流的cad/cam系统有各自的逆向处理模块,从而大大加速了逆向工程的普及与发展。

但这些软件的数据处理技术和造型技术仍不完善,数据处理通用性差,常需借助几个软件才能实现产品的快速开发与制造。

关键词:逆向工程;曲面重建;关键技术逆向工程是指从实物上采集大量的三维坐标点,并由此建立该物体的几何模型,进而开发出同类产品的先进技术。

逆向工程技术可将实物样件转化为cad数据,并进一步进行修改和再设计优化。

目前主流的cad/cam系统有各自的逆向处理模块,从而大大加速了逆向工程的普及与发展。

但这些软件的数据处理技术和造型技术仍不完善,数据处理通用性差,常需借助几个软件才能实现产品的快速开发与制造。

一、逆向工程中数据分块和特征提取在矩形域参数曲面拟合及重建中的意义在对自由曲面要求很高的行业,例如汽车、摩托车的外覆盖件和内饰件等行业,一般要达到a级曲面的要求。

如果采用三角域bezier曲面拟合,很难得到满足要求的a级曲面,这类场合下更多的是采用矩形域参数的nurbs曲面拟合技术。

矩形域参数曲面拟合技术生成面的方式主要有两种:(1)单张复杂曲面拟合;(2)多张小面片分块拟合,然后对多张曲面经过延伸、过渡、裁剪等混合而成。

两种方式各自有不同的适用场合,一般而言,对曲率变化急剧的产品,用单张复杂曲面拟合,会使曲面建模变得很复杂,因此,一般采用多张小面片拟合的方式。

二、国内外研究现状及存在的问题(一)逆向工程中曲面表示目前,曲面表示方法分为四边域曲面法(矩形域参数曲面)和三角曲面法两类。

1.以b样条或nurbs曲面为基础的矩形域参数化四边曲面表达法。

主要包括bezier曲面、b样条曲面和nurbs曲面。

以控制臂为例探究复杂曲面零件逆向建模及仿真解析

作者:王爱红

来源:《现代职业教育·中职中专》2017年第07期

[摘要] 复杂曲面零件是机械加工制造中常见的零件类型,但是这类零件建模周期长,二次创新困难。

为改善复杂曲面零件的建模效果,需选择适宜的建模方式。

逆向建模属于一种基于实物样件的CAD模型重构技术再运用的CAM技术生成并检查到有的路径和数控代码,进而完成对复杂曲面零件的加工制造,可有效缩短生产周期。

故此,详细开展复杂曲面的零件逆向建模和仿真,旨在提高复杂曲面零件加工的效率和加工质量,推动制造企业持续健康发展。

[关键词] 复杂曲面;零件;逆向建模;仿真

[中图分类号] G712 [文献标志码] A [文章编号] 2096-0603(2017)20-0151-01

机械制造过程中,复杂曲面零件的种类较多,为保障复杂曲面零件的生产,需展开对复杂曲面的有效建模,常规建模的周期较长,且零件的二次优化和创新效果不理想。

借助复杂曲面的零件逆向建模,可完成对复杂曲面零件加工的模拟与仿真。

但是,实际的复杂曲面零件逆向建模中应用存在理解不清、应用不明的情况,制约逆向建模的效果,亟须改进与完善。

基于此,本文以某一型号控制臂为例,对具体复杂曲面的零件逆向建模展开研究,并对具体的仿真进行阐述,内容如下。

一、逆向建模研究

复杂曲面的零件具有加工困难和设计周期长的特点,在实际的复杂曲面零件加工中,可借助逆向建模的方式。

所谓逆向建模主要是借助实际的复杂曲面零件,对其进行实物CAD建模,再借助CAM技术对具体的走刀路径和数控代码进行研究,从而获取复杂曲面零件的具体加工方式。

逆向建模中,需要对各类关键技术进行应用,提升建模效果,常见的关键技术有:

(一)数据采集及预处理技术

借助测量设备对实物零件的数据进行采集,并得到数据点的三维坐标值。

再借助去杂、降噪等方式,实现对原始点云数据的预处理。

(二)曲面重构技术

选择有效的数据分割方法,拟合多个曲面片,完成曲面模型的完整构建。

(三)CAD模型重构

实现实物的CAD模型构建,囊括实物的全部结构、动态特性和力学特征等。

二、复杂曲面的零件逆向建模

为探究分析复杂曲面的零件逆向建模,本次研究选取某型号的控制臂为例,对其具体的逆向建模进行研究阐述,内容如下。

(一)控制臂零件的CAD模型重构

控制臂的零件属于复杂曲面零件,具体控制臂的零件CAD模型重构,主要是从点云信息获取开始,运用三坐标测量机,展开对控制臂零件的扫描,再选择Imageware软件完成对云点云数据的预处理。

此外,UG软件与Imageware软件具有较好的数据共享性能,UG可以直接完成数据文件的读取。

再借助UG软件的三维建模功能,实现CAD的模型重建。

1.在Imageware软件的支持下,展开曲线架构的创建,再借助点云数据的采样和预处理后,完成对控制臂曲线架构的创建。

2.曲面重构。

这部分同样是在Imageware软件的支持下展开,根据点云数据信息的基本情况,获取直纹面,再运用扫描曲面的方式展开曲面重构。

在CAD模型重构后,需要结合具体情况,对误差展开分析,并根据分析结果探讨误差对模型是否存在直接影响,如不影响,则可忽略。

(二)数控加工自动编程

为实现数控加工的自动编程,则需要对刀具、轨迹等进行研究。

逆向建模,可借助CAM 完成对控制臂零件具体加工方案的确定,包括刀具选型、加工余量、加工部位等内容。

完成后,在UG-CAM模块中对加工环境进行创建,设计切削方式、参数等内容,进而得到具体的刀位轨迹。

再借助UG的功能,完成对刀具轨迹的转化,使之成为数控系统能够识别的数控代码。

三、复杂曲面零件逆向建模后的仿真

仿真模拟主要选择VERICUT仿真系统,且由于UG软件携带VERICUT模块功能,可展开对复杂曲面零件逆向建模后的仿真。

(一)虚拟机床建立

选择VERICUT模块中的组件,可完成对实体机床的模拟,建立虚拟机床,对虚拟机床的参数进行初始化设计,调用相关系统控制文件,并检查机床是否合格。

(二)刀具库建立

检查合格后,根据加工需求,对VERICUT模块的备选刀具进行选择,并按照数控加工自动编程的刀具需求,展开对刀具库的建立。

(三)在VERICUT中新建项目文献

加载机床和刀具文件,添加毛坯,调入数控加工自动程序,对工作原点进行设计,进而完成对控制臂加工的仿真模拟。

完成后,对控制臂的仿真结果与实物的数据参数进行比较,确认合格,说明零件逆向建模符合复杂曲面零件生产需求。

总之,研究复杂曲面零件逆向建模的基本概念和关键技术,再对具体逆向建模中CAD模型重构和数控加工自动编程进行研究,最后运用VERICUT仿真系统对其进行加工制造仿真,并得到仿真的结果符合设计要求,确保逆向建模符合复杂曲面零件生产要求。

参考文献:

[1]常影,明哲,张秀芳,等.复杂曲面的零件逆向建模及其仿真分析[J].组合机床与自动化加工技术,2016(3):61-63.

[2]黄斌达.复杂曲面零件的逆向建模、数控加工及仿真的研究[D].南昌航空大学,2011:25-26.。