耐热性橡胶配合技巧(上)

- 格式:pdf

- 大小:296.45 KB

- 文档页数:7

∙橡胶的配合∙来源:橡胶人才网添加时间:2010-08-11浏览次数:59次进入论坛交流∙橡胶的配合任何一种橡胶只有通过配合和加工,才能满足不同的产品性能的要求。

橡胶的配合主要有硫化、补强和防老化三大体系:一、橡胶的硫化体系橡胶的硫化就是通过橡胶分子间的化学交联作用将基本上呈塑性的生胶转化成弹性的和尺寸稳定的产品,硫化后的橡胶的物性稳定,使用温度范围扩大。

“硫化过程(Curing)”一词在整个橡胶工业中普遍使用,在橡胶化学中占有重要地位。

橡胶分子链间的硫化(交联)反应能力取决于其结构。

不饱和的二烯类橡胶(如天然橡胶、丁苯橡胶和丁腈橡胶等)分子链中含有不饱和双键,可与硫黄、酚醛树脂、有机过氧化物等通过取代或加成反应形成分子间的交联。

饱和橡胶一般用具有一定能量的自由基(如有机过氧化物)和高能辐射等进行交联。

含有特别官能团的橡胶(如氯磺化聚乙烯等),则通过各种官能团与既定物质的特定反应形成交联,如橡胶中的亚磺酰胺基通过与金属氧化物、胺类反应而进行交联。

不同类型的橡胶与各种交联剂反应生成的交联键结构各不相同,硫化胶性能也各有不同。

第①种是使用硫黄或硫给予体作交联剂的情况,生成的可以是单硫键(x=1)、双硫键(x=2)和多硫键(x=3~8);第②种是使用树脂交联和肟交联的情况;第③种是使用过氧化物交联的过氧化物硫化和利用辐射交联的辐射硫化的情况,生成碳-碳键。

多数的通用橡胶采用硫黄或硫给予体硫化,即在生胶中加入硫黄或硫给予体以及缩短硫化时间的促进剂和保证硫黄交联效率的氧化锌和硬脂酸组成的活性剂。

在实际中通常按硫黄用量及其与促进剂的配比情况划分成以下几种典型的硫化体系:①普通硫磺硫化体系由常用硫黄量(>1.5份)和常用促进剂量配合组成。

使用这种硫化体系能使硫化胶形成较多的多硫键,和少量的低硫键(单硫键和双硫键)。

硫化胶的拉伸强度较高,耐疲劳性好。

缺点是耐热和耐老化性能较差。

②半有效硫化体系由硫黄量0.8~1.5份(或部分硫给予体)与常用促进剂量配合所组成。

橡胶材料的高温稳定性橡胶材料是一种常用的材料,广泛应用于各个领域。

然而,在高温环境下,橡胶材料的性能可能会受到一定的影响。

本文将探讨橡胶材料的高温稳定性,以及一些提高其性能的方法。

一、橡胶材料在高温环境下的性能变化在高温环境下,橡胶材料可能会出现多种性能变化,包括硬度降低、拉伸强度下降、弹性模量减小等。

这是由于高温引起橡胶材料分子链的断裂和疲劳损伤,导致其性能下降。

此外,橡胶材料的化学稳定性也可能受到影响,易发生氧化、硫化等反应。

二、提高橡胶材料高温稳定性的方法为了提高橡胶材料的高温稳定性,可以采取以下方法:1.添加稳定剂通过添加稳定剂,可以有效地提高橡胶材料的高温稳定性。

常用的稳定剂包括抗氧剂、光稳定剂等,它们能够抑制氧化反应和光分解反应,从而延缓橡胶材料的老化过程。

2.选择合适的橡胶材料不同种类的橡胶材料对高温环境的适应性有所差异。

在选择材料时,应根据具体的工作条件来选取适合的橡胶材料。

例如,硅橡胶具有较好的耐高温性能,可用于高温环境中。

3.优化橡胶材料的配方合理调配橡胶材料的组分和比例,可以提高其高温稳定性。

添加适量的增塑剂和填料,可以改变材料的热稳定性和机械性能,从而使其更适应高温环境。

4.改进橡胶材料的制造工艺优化橡胶材料的制造工艺,可以提高其高温稳定性。

例如,采用合适的硫化剂和硫化温度,可以改善橡胶材料的硫化效果,提高其高温稳定性。

5.进行高温稳定性测试对橡胶材料进行高温稳定性测试,可以及早发现材料的性能变化,并采取相应的措施进行改进。

常用的测试方法包括热氧老化试验、热失重试验等。

三、橡胶材料的高温应用领域由于橡胶材料具有良好的弹性、耐磨性和密封性能,在高温环境中有着广泛的应用。

以下是一些橡胶材料的高温应用领域:1.汽车工业橡胶密封件广泛应用于汽车发动机、变速器等部件中,其中一些部件在运行时会暴露在高温环境下。

因此,橡胶材料的高温稳定性对汽车工业具有重要意义。

2.航空航天工业航空航天领域对材料的高温稳定性要求极高,橡胶材料在该领域中被广泛应用于引擎、燃气轮机等高温部件的密封件和振动隔离件。

橡胶的特种配合及其原理橡胶作为一种重要的高分子材料,在工业生产和生活中具有广泛的应用。

为了满足不同用途对橡胶的要求,需要对橡胶进行特殊配合,以改变其物理化学性质和性能。

本文将从特种配合的基本概念、作用原理和应用等方面进行阐述。

一、特种配合的基本概念橡胶配合是指在橡胶中加入各种辅助材料,使其具有特定的性能和性质。

常用的配合剂包括增塑剂、硫化剂、防老剂、填充剂、增强剂、粘着剂等。

这些配合剂的种类和用量根据实际需要进行选择和调整,可以实现橡胶的加工和成型、改变机械性能、抗老化、耐热、耐化学腐蚀等各种特殊要求。

二、特种配合的作用原理不同的配合剂的作用机理有所不同。

1.增塑剂:增塑剂可以改善橡胶在成型、储存和使用过程中的柔软性和弹性。

一般来说,增塑剂会在橡胶分子间形成一定的物理吸附和化学键合,增加分子间的距离和自由度,使橡胶变得柔软、易变形、抗拉伸和抗撕裂性更强。

2.硫化剂:硫化剂是改变橡胶物理性质的重要配合剂。

硫化剂通过与橡胶分子中存在的双键发生反应,将双键与硫原子交联,形成硫化桥,使得橡胶分子间发生交联而固化。

通过这种方式,可以增强橡胶的弹性模量、抗拉伸和抗断裂性能。

3.防老剂:防老剂可以抑制橡胶的氧化和热降解,延长橡胶的使用寿命。

防老剂的主要机理是通过吸收橡胶分子上的自由基和改变链传递反应的方式,抑制集中分子的产生和链断裂的发生,从而防止氧化和老化的发生。

4.填充剂:填充剂常用于增加橡胶的硬度和耐磨性能。

填充剂可以填充到橡胶分子中的空隙中,使橡胶变得更加紧密,提高其硬度和摩擦系数。

同时,填充剂还可以增加橡胶的难燃性、耐候性和耐磨性能。

5.增强剂:增强剂可以增加橡胶的强度、耐久性和抗磨损性等机械性能。

常用的增强剂有碳黑、纤维素、硅酸盐、金属氧化物等。

增强剂可以在橡胶分子间形成更强的化学键和物理键,使橡胶的分子间结构更加紧密和稳定。

6.粘着剂:粘着剂主要用于加强橡胶与其他材料的黏合性,提高其耐热性和耐化学腐蚀性。

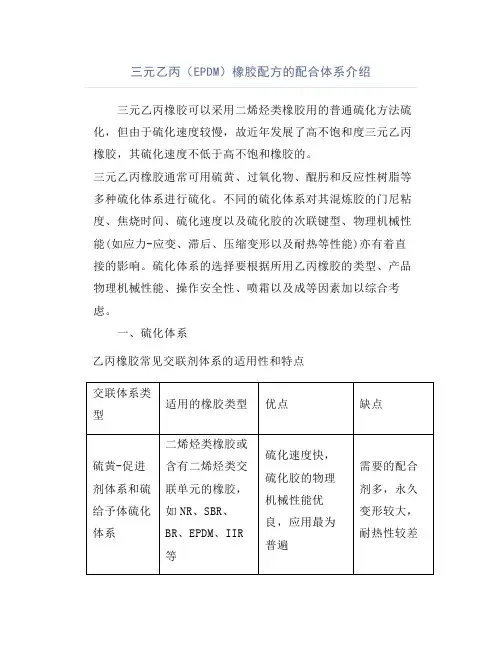

三元乙丙(EPDM)橡胶配方的配合体系介绍三元乙丙橡胶可以采用二烯烃类橡胶用的普通硫化方法硫化,但由于硫化速度较慢,故近年发展了高不饱和度三元乙丙橡胶,其硫化速度不低于高不饱和橡胶的。

三元乙丙橡胶通常可用硫黄、过氧化物、醌肟和反应性树脂等多种硫化体系进行硫化。

不同的硫化体系对其混炼胶的门尼粘度、焦烧时间、硫化速度以及硫化胶的次联键型、物理机械性能(如应力-应变、滞后、压缩变形以及耐热等性能)亦有着直接的影响。

硫化体系的选择要根据所用乙丙橡胶的类型、产品物理机械性能、操作安全性、喷霜以及成等因素加以综合考虑。

一、硫化体系乙丙橡胶常见交联剂体系的适用性和特点1硫黄硫化体系硫黄硫化体系是三元乙丙橡胶使用最广泛最主要的硫化体系。

在硫黄硫化体系中,由于硫黄在乙丙橡胶中溶解度较小,容易喷霜,不宜多用。

一般硫黄用量应控制在1~2份范围内。

在一定硫黄用量范围内,随硫黄用量增加,胶料硫化速度加快,焦烧时间缩短,硫化胶拉伸强度、定伸应力和硬度增高,拉断伸长率下降。

硫黄用量超过2份时,耐热性有下降,高温下压缩永久变形增大。

为使胶料不喷霜,促进剂的用量亦必须保持在三元乙丙橡胶的喷霜极限溶解度以下。

实际上,在工业生产中,基于以下原因几乎都是采用二种或多种促进剂的并用体系。

(1)多种促进剂并用,容易达到硫化作用平衡。

(2)许多促进剂在较低浓度时,就会发生喷霜,因此用量不宜太高。

(3)促进剂这间的协同效应,有利于导致硫化时间的缩短和交联密度的提高。

硫黄硫化体系中,促进剂的用量还可以通过增加硬脂酸的用量来提高,当其它条件不变的情况下,硬脂酸用量增加会导致交联密度、单硫和双硫交联键增加。

氧化锌用量的增加亦有助于在交联时形成促进剂,从而提高胶料的交联密度及抗返原性,改善动态疲劳性能和耐热性能。

2硫黄给予体硫化采用硫黄给予体代替部分硫黄,可使其生成的硫化胶主要具有单硫键或双硫键,因而可以改善胶料的耐热和高温下的压缩变形性能,延长焦烧时间。

耐热橡胶配合

陆迎赓;赵光贤;谢世杰;沈但理

【期刊名称】《橡塑技术与装备》

【年(卷),期】2005(31)3

【摘要】由于相对于其他材料,橡胶材料耐热性较差,高温下对其机械性能影响较大。

本文首先对耐热橡胶做了较全面的概述,介绍了其范畴及应用范围;再从橡胶胶料、

主材结构、硫化体系、防护体系4个方面描述其配方设计的要点,着重论述了不同

硫化体系对耐热橡胶性能的影响,最后简述了橡胶的耐热与抗返原的关系,列出了其

产生返原的原因和抗返原剂的类型。

【总页数】7页(P22-28)

【关键词】耐热等级;交联体系;防护体系;协同效应;抗返原

【作者】陆迎赓;赵光贤;谢世杰;沈但理

【作者单位】上海橡胶制品研究所;上海市胶鞋研究所

【正文语种】中文

【中图分类】TQ336.42

【相关文献】

1.耐热型,超耐热型粘接剂的耐热性能 [J], 佐藤慎一

2.HG/T 3061-2009《橡胶配合剂沉淀水合二氧化硅》修订建议 [J], 王定友;邓毅;代传银;王成;毛善兵;孔勇;王永庆;蒋峰;于方琪

3.常用橡胶配合剂分类与作用 [J],

4.耐热性橡胶配合技巧(上) [J], 陆迎赓;赵光贤;谢世杰;沈但理

5.耐热性橡胶配合技巧(下) [J], 陆迎赓;赵光贤;谢世杰;沈但理

因版权原因,仅展示原文概要,查看原文内容请购买。

耐热橡胶硫化体系、填充、软化剂的选择耐热橡胶硫化体系在设计耐热橡胶配方时,硫化体系的选择很重要。

不同的硫化体系,形成不同的交联键,从而造成不同的硫化胶网络类型。

(1)—C—C—(过氧化物交联);(2)单硫键—C—S—C—(低硫+高促+金属氧化物);(3)二硫键—C—S—S—C—(低硫+高促+金属氧化物);(4)多硫键—C—S x—C—(高硫+促进剂+金属氧化物);(5)多硫键+离子键(高硫+促进剂+金属氧化物)各种交联键的键能和吸氧速度不同。

键能愈大则硫化胶的耐热性愈好,吸氧速度越慢,硫化胶的耐热氧老化性能越好。

在常用的硫化体系中,过氧化物硫化体系的耐热性最好。

过氧化物在不同类型的橡胶中,脱氢反应中所需要的能量也不同。

即使过氧化物自由基所赋予的能量相同,但交联密度也会有所不同。

一般说来,硅橡胶、乙丙橡胶、氯磺化聚乙烯橡胶、乙烯—醋酸乙烯酯共聚物(EVA)氯化聚乙烯和聚氨酯橡胶,都可以用过氧化物充分硫化。

过氧化物也可使丁腈橡胶达到满意的硫化,但过氧化物硫化天然橡胶、丁苯橡胶和顺丁橡胶时则有问题;而丁基橡胶非但不能用过氧化物硫化,反会被过氧化物所分解。

单独使用过氧化物硫化三元乙丙橡胶时,存在交联密度低、热撕裂强度低、硫化返原等问题。

因此用过氧化物硫化三元乙丙橡胶时,要避免单独使用有机过氧化物,最好是用某些共交联剂或活性剂并用。

例如加入少量硫黄能提高过氧化物硫化胶的力学性能,但其耐热性有所降低。

而用其他共交联剂代替硫黄时,其耐热性不降低;这类共交联剂硼双马来酰亚胺、三烯丙基氰尿酸酯、对苯醌二肟、三烯丙基柠檬酸酯、六亚甲基二胺、TMTD等。

例如使用对苯醌二肟作为三元乙丙橡胶过氧化物硫化的共交联剂时,只要配合0.2到1质量份,其硫化胶的耐热性就显著提高。

以往氯磺化聚乙烯橡胶用过氧化物硫化比较困难,很难得到交联密度高的硫化胶。

如今采用三烯丙基氰尿酸酯或甲基丙烯酸酯或双马来酰亚胺作共交联剂,再并用少量EVA,就可达到有效的交联,制造出耐热性优良的氯磺化聚乙烯硫化胶,其耐热性能比通用硫化体系有明显的提高。

耐热橡胶介绍耐热橡胶怎么做-耐热橡胶:胶种选择:·乙丙橡胶随丙烯含量增加,耐热下降·丁基橡胶一般丁基橡胶使用温度不超过150度。

只有树脂硫化的丁基橡胶才能在150-180度下长期工作。

在一般丁基橡胶中并用10-20份的氯丁橡胶或氯磺化聚乙烯可以提高耐热性。

氯化丁基橡胶的耐热性与硫化体系有关,一般氯化丁基橡胶,长时间使用最高温度为130-150,无空气时为160-170度。

·卤化丁基橡胶·氯磺化聚乙烯橡胶。

氯磺化聚乙烯长期(1000H)最高使用温度为130度。

短时间可以允许升高到160度。

·氯醇橡胶。

耐热性比丁晴橡胶好。

均聚CHR比共聚CHR耐热性好。

·丙烯酸酯耐热性高于丁晴橡胶,低于氟橡胶。

长期(1000H)使用温度为170度,短时间(70H)使用温度可以提高到200度,·硅橡胶。

按照化学结构分类:1.二甲基硅橡胶(MQ)2.甲基乙烯基硅橡胶(MVQ)3.甲基苯基硅橡胶(MPQ)4.甲基苯基乙烯基硅橡胶(MPVQ)5.亚苯基硅橡胶6.亚苯醚基硅橡胶7.氟硅橡胶8.晴硅橡胶9.硼硅橡胶==》耐热性最好。

可以在400度下长期工作,在420-480度下可以连续工作几个小时。

硅橡胶是所有橡胶中耐热等级最高的一种橡胶。

但不耐湿热老化。

-50到+100度:无限期长/ 120度:10-20年/ 150度:5-10年/ 205度:2-5年/ 260度:3个月-2年/ 315度:7天-2个月/370度:6H-7天/ 420度:10分钟-2H。

·氟橡胶。

按照化学组成分类如下:·含氟烯氢氟橡胶类:1.偏氟乙烯与三氟氯乙烯共聚物. 国外品牌KEL-F。

国产品牌FPM 2301/23022.偏氟乙烯与六氟丙烯共聚物。

国外品牌:VITON A;国产品牌:FPM 2601/2602;3.偏氟乙烯,四氟乙烯,与六氟丙烯三元共聚物。

国外品牌:VITON B;国产品牌:FPM 2464.四氟乙烯与丙烯共聚物。

四种橡胶与钢丝的黏合方法

橡胶与钢丝的黏合方法主要有四种:机械黏合、冷胶黏合、热胶黏合

和化学黏合。

下面将详细介绍这四种黏合方法。

1.机械黏合

机械黏合是通过橡胶和钢丝之间的咬合或挤压来实现黏合的方法。

这

种方法通常使用钢丝缠绕在橡胶上,并通过机械力量使其与橡胶紧密结合。

机械黏合方法的优点是操作简单,黏结牢固,但容易造成钢丝与橡胶之间

的局部应力集中,容易导致接头的疲劳破坏。

2.冷胶黏合

冷胶黏合是将涂有特殊胶水的钢丝与橡胶进行黏合。

黏合过程中,首

先将钢丝涂上胶水,然后将橡胶放置在钢丝上,并施加适当的压力使其黏

合在一起。

冷胶黏合方法的优点是操作简单,工艺成熟,黏结牢固,但需

要胶水具有良好的粘接性能。

3.热胶黏合

热胶黏合是将钢丝和橡胶通过热胶进行黏合的方法。

黏合过程中,首

先将热胶涂在钢丝上,然后将橡胶与涂有热胶的钢丝加热,使热胶熔化并

与橡胶黏结在一起。

热胶黏合方法的优点是黏结牢固,耐高温性能好,但

操作复杂,需要控制好加热温度和时间,否则容易导致黏结不牢或橡胶烤焦。

4.化学黏合

化学黏合是通过其中一种化学物质将橡胶和钢丝黏合在一起的方法。

黏合过程中,首先将化学胶涂在钢丝上,然后将橡胶与涂有化学胶的钢丝

接触,通过化学反应使其黏合。

化学黏合方法的优点是黏结牢固,耐高温性能好,黏合面积较大,但需要选用合适的化学胶,并且操作复杂,需要控制好黏接条件。

以上是橡胶与钢丝的四种黏合方法。

每种方法都有各自的特点和适用范围,选择合适的黏合方法应根据具体的应用要求和材料特性来决定。

橡胶的特种配合及其原理橡胶是一种广泛应用的材料,因其耐用、弹性好、耐磨、耐寒、隔热隔音等特性,在制造工业、汽车工业、航空航天工业、体育健身器材、医疗器械、建筑防水材料等领域都有着广泛的应用。

橡胶作为一种化学材料,其性质与用途受到其分子结构和化学配合物的影响。

因此,通过调整橡胶的配合,可以得到不同性能的产品。

本文将介绍橡胶的特殊配合及其原理。

一、硫化橡胶硫化是橡胶的一种处理方式,通过向橡胶中加入硫化剂,然后将其加热,可使橡胶中碳链与硫原子之间形成交联,从而带来特殊的化学和物理性质。

硫化橡胶具有较好的耐磨性、弹性、耐热性、耐油性等特性。

传统的硫化橡胶常用的硫化剂是二硫化物,如硫醇、硫代硫酸钠等,但这些硫化剂存在对人类健康、环境,以及对橡胶品质造成的影响。

为了解决传统硫化橡胶硫化剂的问题,近年来发展起来的新型硫化剂主要有环氧硫化剂、硫酰胺类硫化剂、起始剂及促进剂等。

二、碳黑增强橡胶碳黑对于橡胶的加工和性能发挥有着至关重要的影响,其作用是作为一种加强剂,改善橡胶的机械性能、电气性能、耐久性、耐热性、防紫外线照射等方面的性能。

在橡胶工业生产中,普遍采用的碳黑是烟碱型碳黑,其主要构成都是细小的孔道和孔壁,并通过氧化、热解、半焦等化学反应得到。

三、预交联预交联是通过交联再生法在橡胶密炼生产中的一种新型的工艺技术,通过添加交联剂使得橡胶在密炼的时候就形成交联结构,是一种高效、省时省力的橡胶改性方法。

预交联的产品具有较为优越的物理化学性能,因此应用范围广,像汽车轮胎、工业皮带、运动鞋中都使用了预交联橡胶。

四、有机硅增强橡胶有机硅增强橡胶工艺将有机硅与橡胶进行混合,通过交联反应进行结构优化,具有高吸水性、热稳定性、防水防潮、耐老化性、耐磨削加工性好等特点,在汽车轮胎、橡胶密封件、电线电缆等领域得到广泛应用。

目前在有机硅增强橡胶的研发上,设计出不同的有机硅结构,可以从中控制有机硅的数量和相互作用,根据不同的应用需求达到精细设计的效果。

百科:橡胶的配合在橡胶(生胶)中添加各种橡胶助剂(又称配合剂、配合材料),均匀混合,配成适用胶料,以便进一步加工。

是橡胶制品生产过程中一项关键工艺技术,目的是:①提高橡胶物理性能;②改善橡胶加工性,以利操作;③配入填料以降成本。

招生过后文章更加精彩报名加微信长按下面识别加好友:为此,须寻找适当配合材料,选择最宜的组合配比、混炼条件、硫化条件,并按经济合理的原则,获取最佳的综合性能。

长期以来,橡胶配合工艺近于一种从实际经验总结出来的技艺。

随着高分子材料科学及其测试方法的进步,橡胶配方工作者运用现代仪器、统计分析方法和电子计算机,已能高效准确地设计出各种胶料配方。

橡胶配合技术的发展1839年,美国C.固特异发明橡胶硫化法,使橡胶有了优良的使用性能。

随着硫化促进剂和防焦剂等的发明,硫化时间缩短,橡胶性能进一步提高。

从橡胶的最初配方(表中的配方Ⅰ)发展到现代基础配方(表中的配方Ⅳ和Ⅴ),其橡胶性能(以抗张强度为代表)显著改善(见图)。

配方Ⅰ虽然可以硫化,但硫化的时间需要几个小时,橡胶性能很差;若以配方Ⅳ和Ⅴ为基础,按橡胶制品性能和生产工艺要求,再添加辅助操作材料、增进胶料性能材料、降低成本的材料等,就成为品类繁多的现代生产上的实用配方。

按制品使用性能和结构的要求,选择适当的配合剂及其用量。

同时,还要拟订适宜的混炼工艺和硫化条件。

为了提高胶料的物理机械性能,有以下规律可循,这也是设计实用胶料配方和工艺条件的依据。

①为提高硬度和定伸强度,宜采用天然橡胶、氯丁橡胶和丁腈橡胶等胶种。

加入补强填充剂可提高胶料硬度,其粒径越小,胶料硬度越大。

适量增加硫化剂用量,延长硫化时间,增加交联密度,也可提高制品的定伸强度。

②为提高抗张强度,宜采用天然橡胶或氯丁橡胶等结晶性胶种。

补强填充剂的品种是关键,对每种橡胶有其最佳用量。

胶料的硫化程度对于物理性能也有一个最佳区域。

③为提高撕裂强度,宜选用自粘强度大的胶种(如天然橡胶),粒子小且各向同性的补强填充剂,中等活性并具有平坦硫化效果的硫化促进剂。

橡胶配合剂和防老剂使用橡胶配合剂是指添加到橡胶中以改善或调整其性能的化学物质,包括增塑剂、抗氧剂、交联剂、加强剂等。

防老剂是指防止橡胶老化的化学物质,主要包括抗氧剂、防火剂、抗紫外线剂等。

本文将详细介绍橡胶配合剂和防老剂的使用方法及其对橡胶性能的影响。

橡胶配合剂的使用对橡胶制品的性能具有重要影响。

首先,增塑剂是橡胶配合剂中最常用的一类。

增塑剂可以使橡胶变得更加柔软和可塑,且有助于提高橡胶制品的可加工性。

丁腈橡胶和氯丁橡胶通常需要使用增韧塑化剂,以提高其抗撕裂性能和耐磨性。

另外,增塑剂还可以起到提高橡胶表面光泽和降低摩擦系数的作用。

其次,抗氧剂是橡胶配合剂中常用的一类。

橡胶在长期使用过程中容易老化,表现为硬化、开裂、变色等现象。

抗氧剂可以有效地延缓橡胶的老化速度,增强其耐候性和热稳定性。

常用的抗氧剂包括PH值稳定剂、有机磷酸酯、酚类化合物等,它们可以消除或中和橡胶劣化时产生的自由基,抑制橡胶分子链的断裂和交联反应的进行。

再次,交联剂是橡胶配合剂中另一类重要成分。

通过交联作用,可以提高橡胶的强度、硬度、耐磨性和耐化学性能。

常用的交联剂有有机过氧化物、硫化剂、金属氧化物等。

有机过氧化物主要用于热交联,硫化剂主要用于硫交联。

交联剂的选择应根据橡胶种类和要求来决定,不同的交联剂具有不同的反应机理和交联效果。

最后,加强剂也是橡胶配合剂中一类重要的成分。

加强剂主要用于改善橡胶的强度、拉伸性能和耐磨性能。

常用的加强剂有碳黑、纤维素、玻璃纤维等。

其中,碳黑是最常用的加强剂,能够显著提高橡胶的抗拉强度和耐磨性。

此外,碳黑还可以提高橡胶的耐候性和耐化学性能。

橡胶防老剂是保护橡胶制品不受老化影响的一种化学物质。

其防老机理主要是通过与橡胶分子中的自由基反应,抑制自由基连锁反应的进行,从而减缓橡胶的老化速度。

常用的防老剂有羟基苯乙烯醚等。

防老剂的选择应根据橡胶种类和要求来决定,不同的防老剂具有不同的反应机理和防老效果。

橡胶配合剂和防老剂的使用方法主要包括预混、挤出和成型三个步骤。

橡胶并用中需要注意的问题无论是什么橡胶不可能具有十全十美的性能,使用部门往往对产品提出多方面的性能要求,为了满足此目的,而采用橡胶并用的方法。

如,为提高二烯烃类橡胶耐热、耐光老化性能,可加入氯磺化聚乙烯。

丁睛橡胶的耐粙性很好,但耐寒性不好,若并用10%的天然胶,便可改善它的耐寒性。

在橡胶中并用高苯乙烯、改性酚醛树脂、三聚氰胺树脂等都可改善橡胶的补强性能。

合成橡胶的工艺性能一般都不够好,特别是饱和较高的合成橡胶,无论是炼胶、压延、贴合、硫化等性能都比较差,所以常加入天然橡胶或树脂。

以改善其未硫化胶的加工性能。

如,丁苯橡胶加入5-20份低压聚乙烯,可减少丁苯橡胶的收缩率。

乙丙橡胶中加入酚醛树脂可提高粘性。

加入天然胶对一般合成橡胶的工艺性能都会有所改善。

为了改进工艺加工性能,并用天然胶或树脂的比例一般都在20%以下。

有些合成橡胶性能优良,但价格昂贵,在不损害原物性的前提下,并用其它橡胶或树脂是完全可行的,如,丁睛胶中并用聚氯乙烯或丁苯胶中掺入天然橡胶,都能起到这一作用。

1. 橡胶并用必须具有一定的相溶性:对橡胶来说天然、顺丁、异戊橡胶等能以任何比例均一地混合,最终达到相溶状态。

而天然胶与丁基橡胶就不能均一地混合。

若硬性机械地混合,所得硫化胶的实际使用性能会显着地下降,这是因为它们的相溶性很差。

并用体系最重要的因素是相溶性,从应用的观点来看,如果混合不均,非但达不到并用的目的,反而影响工艺加工,特别是硫化。

因此,并用问题的焦点是两种橡胶能否相互混合,以及混合后达到什么样的相容程度。

固体橡胶并用时,因橡胶本身粘度很大,高分子的布朗运动不像液体那么容易,扩散速度较慢,对大分子的位移造成很大的阻力,严重影响橡胶间的互容作用。

为此在工业生产中都采用机械力强化分子运动,用提高温度和加入软化剂的方法来降低粘度,以促进两种橡胶的混合,所以产物从宏观上来看虽没有相分离,但真正达到溶解状态也不是很多的,其原因包括下来有以下几点,橡胶的极性、内聚能密度、橡胶的结晶、橡胶的分子量等。