微互连技术技术

- 格式:ppt

- 大小:4.04 MB

- 文档页数:36

微电子连接技术的发展微电子封装是将数十万乃至数百万个半导体元件(即集成电路芯片)组装成一个紧凑的封装体,由外界提供电源,并与外界进行信息交流。

微电子封装所包含的范围应包括单芯片封装(SCP)设计和制造,多芯片封装(MCM)设计和制造,芯片后封装工艺,各种封装基板设计和制造,芯片互连与组装,封装总体电性能、力学性能、热性能和可靠性设计、封装材料等多项内容。

微电子封装不但直接影响着集成电路本身的电性能、力学性能、光性能和热性能,影响其可靠性和成本,还在很大程度上决定着电子整机系统的小型化、多功能化、可靠性且以其日益增长的产量(数千万t)赢得了工业社会的承认和信任,从而使其应用的学科、行业和领域不断扩大。

例如:材料科学、材料保护、表面工程、石油化工、能源技术、工程机械、机器制造、舟艇船舶、交通运输、冶金设备、建筑装饰、工程爆破、环境保护、水利水电、高压输电、电力金具、电工电子、电脑家电、电线电缆、电解电镀、消防器材、办公用品、仪器仪表、医药化肥、食品轻工、烹饪用具、厨房设备、家具用材、医疗器械、切削刃具、油井钻探、油气管道、桥梁隧道、港口码头、市政建设、设备维修、农业机械、真空元件、超导材料、低温装置、海洋工程、国防军工、航空航天和原子能科学,以及金属资源的节约、综合利用和可持续发展等等。

实际上,可以说,凡是使用金属材料特别是那些使用稀缺和贵重金属材料的地方,爆炸复合材料都有用武之地,并能大和成本,微电子封装越来越受到人们的重视。

目前,表面贴装技术(SMT)是微电子连接技术发展的主流,而表面贴装器件、设备及生产工艺技术是SMT的三大要素。

因而在微电子封装技术发展过程中,微电子连接技术也随之发展,自动化程度越来越高,加工过程也越来越精细。

插封装(PDIP)。

尤其是PDIP,由于性能优良、成本低廉又能批量生产而成为主流产品。

插装型器件分别通过波峰焊接和机械接触实现器件的机械和电学连接。

由于需要较高的对准精度,因而组装效率较低,器件的封装密度也较低,不能满足高效自动化生产的需求。

提高引线键合的可靠性研究作者:吴毓颖来源:《中国科技纵横》2018年第04期摘要:本文详细介绍了引线键合的方式,以及各类键合方式的质量控制点,通过拉力破坏试验对现有键合能力进行评估。

随着微波产品的工作频率越来越高,引线键合的稳定性问题也愈发突出,针对这些情况,通过正交试验,得出了基板化学镀的工艺参数,减少基板表面金层对引线键合强度的影响,提高引线键合强度。

关键词:引线键合;可靠性;正交试验中图分类号:TN405.96 文献标识码:A 文章编号:1671-2064(2018)04-0068-021 概述目前有源相控阵雷达是当今世界上雷达研制和发展的主流。

在有源相控阵雷达中,高性能、高可靠、低成本的收发组件是重要的技术关键,图1为相控阵雷达T/R组件。

这些微波组件在复杂苛刻的环境中,要保持稳定的性能与良好的状态,电气性能的可靠性是重中之重。

微互连技术是为了实现芯片与基板电极之间电气连接,是微组装过程中非常重要的环节。

只有电路的完好连接,才能实现整个组件的电性能。

2 引线键合强度芯片电极与基板电极的微互连方式主要有三种:引线键合WB(wire bonding)、载带自动焊TAB(tape automated bonding)、倒装芯片连接FC(flip chip)。

在上述三种连接方式中,引线键合是最常用的微互连方式,引线键合又可分为球焊(ball bonding)和楔焊(wedge bonding)二种。

为了有利于微波传输,我们采用楔焊方法实现芯片与基板电极间的低弧度短线连接,采用的楔焊引线材料是金丝。

引线是芯片内部电路与外部电路实现电、热连接的通道,键合点不断承裁着电和热的冲击。

引线键合的质量用键合强度的大小来衡量,键合强度越大,说明键合质量越好,可靠性越高。

而影响引线键合强度的因素有很多,比如基板表面金层的洁净度,基板表面再金属层的厚度、引线键合机的工艺参数设置等。

在微组装的过程中,我们对引线键合强度设置了质量控制点,利用拉力测试仪对微波组件的引线进行破坏性拉力测试,以检测引线键合强度,并记录下数据。

激光封装技术在高端封装中的应用激光封装技术作为半导体制造业的一项关键创新,近年来在高端封装领域展现出了前所未有的应用潜力和价值。

随着电子产品小型化、集成度提升以及对性能和可靠性的严格要求,激光封装技术以其高精度、高效率和灵活性,成为了连接技术发展的推手。

以下是激光封装技术在高端封装中六大核心应用领域的深入探讨。

1. 微细互连技术的革新在高端集成电路(IC)和微电子封装中,激光微加工技术实现了前所未有的精细互连。

通过激光直接成像(LDI)、激光打孔和激光切割等工艺,能够在极小的尺度上精确制作电路图案、形成微小通孔及切割封装材料,为三维集成(3D IC)、系统级封装(SiP)等复杂封装架构提供了强有力的支持。

这种微细互连不仅提高了封装密度,还显著增强了信号传输速度和器件的电气性能,是实现更高速、更紧凑电子产品的关键技术。

2. 高可靠性焊接技术的应用传统焊接技术在面临微型化挑战时,往往难以保证焊接质量和一致性。

而激光焊接技术以其非接触、能量集中、热影响区域小等优点,在高端封装中广泛应用于芯片焊球连接、引线键合等领域。

特别是对于功率半导体、光电子器件等需要承受高热应力的封装,激光焊接能确保可靠的机械连接和电导通,同时减少热损伤风险,提升整体封装的长期可靠性。

3. 先进封装材料的加工与处理激光技术在处理新型封装材料,如陶瓷基板、低温共烧陶瓷(LTCC)、玻璃等非传统封装材料方面,发挥了重要作用。

激光能够精确切割这些硬脆材料,完成微米级别的精细结构加工,同时保持边缘质量高、无裂纹。

此外,激光退火、激光剥离等技术也在改善材料性能、实现异质材料集成方面展现出独特优势,进一步推动了高端封装技术的创新。

4. 激光在散热管理中的创新应用随着芯片性能的不断提升,高效散热成为制约电子产品性能的关键因素。

激光技术在散热结构的加工上展现了巨大潜力,例如激光蚀刻技术用于制造微流道散热系统,激光直写技术用于制备高导热纳米材料图案,有效提升了封装的热传导效率。

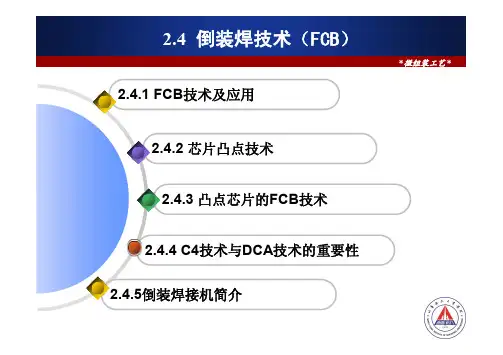

2.4 倒装焊技术(FCB)2.4.1 FCB2.4.4 C42.4.5倒装焊接机简介*微组装工艺*一、FCB技术2.4.1FCB技术及特点倒装焊(FCB)是芯片与基板直接安装互连的一种方法。

在芯片连接的地方制作出突起的焊点,在后期操作中直接将芯片的焊点与基板的焊区形成连接。

WB和TAB互连法通常那是芯片面朝上安装互连、而FCB则是芯片面朝下,芯片上的焊区直接与基板上的焊区互连。

*微组装工艺*制作的凸点芯片既可以用于在厚膜陶瓷基板上进行FCB,又可以在薄膜陶瓷或Si基板上进行FCB,还可以在PCB上直接将芯片进行FCB。

使用FCB的基板一般有:陶瓷、Si基板、PCB环氧树脂基板。

Samples with Different DimensionsPCB 上不同尺寸倒装焊样品Flip Chip on Flexible substrate 在软质底板上倒装焊*微组装工艺*基板芯片表面互连线基板表面互连线凸点基板芯片表面互连线基板表面互连线*微组装工艺*二、发展历史1964倒装芯片出现;1969年,IBM公司C4技术(可控塌陷技术);至今,已广泛应用于SIP,MCM,微处理器,硬盘驱动器以及RFID等领域。

*微组装工艺*三、FCB技术的优缺点优点:FCB的互连线非常短。

互连产生的杂散电容、互连电阻和互连电感均比WB和TAB小得多,从而更适合高频、高速的电子产品应用;FCB芯片安装互连占的基板面积小.因而芯片安装密度高。

此外,FCB芯片焊区可面阵布局、更适合高I/O数的LSI、VLSI芯片使用;芯片的安装、互连是同时完成的,这就大大简化了安装互连工艺,快速、省时,适于使用先进的SMT 进行工业化大批量生产。

*微组装工艺*缺点:芯片面朝下安装互连,会给工艺操作带来一定难度,焊点检查困难(只能使用红外线和X光检查); 在芯片焊区一般要制作凸点,增加了芯片的制作工艺流程和成本;倒装焊同各材料间的匹配所产生的应力问题也需要很好地解决等。

*微组装工艺*2引线键合技术WB 3载带自动焊接技术TAB 第二章芯片互连技术1概述4倒装焊技术FCB 5各种芯片互连方法的比较*微组装工艺*2.1概述芯片互连技术是将芯片直接与基板相连接的一种技术。

主要包括引线键合、载带自动焊接、倒装芯片技术。

半导体封装内部芯片和外部管脚以及芯片之间的连接起着确立芯片和外部的电气连接、确保芯片和外界之间的输入/ 输出畅通的重要作用,是整个后道封装过程中的关键。

半导体器件的失效约有1/4~1/3是由芯片互连引起的,芯片互连技术对器件长期使用的可靠性影响很大。

*微组装工艺*WB,TAB,FCB不单主要作为芯片—基板间的电气互连形式,而且还作为一种微电子封装形式,常称为“零级”封装。

从微电子封装今后的发展来看,将从有封装向少封装、无封装方向发展。

而无封装就是通常的裸芯片,若将这种无封装的裸芯片用WB,TAB,FCB的芯片互连方式直接安装到基板上,即称为板上芯片(COB)和板上TAB或板上FCB,这些统称为直接芯片安装(DCA)技术,它将在今后的微电子封装中发挥更重要的作用。

2.2 引线键合技术2.2.12.2.22.2.52.2.6*微组装工艺*一、引线键合技术引线键合技术是将半导体裸芯片(Die )焊区与微电子封装的I/O 引线或基板上的金属布线焊区(Pad )用金属细丝连接起来的工艺技术。

工作原理:提供能量破坏被焊表面的氧化层和污染物,使焊区金属产生塑性变形,使得引线与被焊面紧密接触,达到原子间引力范围并导致界面间原子扩散而形成焊合点。

焊区金属一般为AL 或Au 金属丝。

多数是1微米至数百微米直径的Au 丝、AL 丝和Si-AL 丝。

2.2.1 引线键合技术*微组装工艺*布线端子*微组装工艺*引线键合技术的特点:引线键合以工艺实现简单、成本低廉、适用多种封装形式而在连接方式中占主导地位。

引线键合技术适用于几乎所有的半导体集成电路元件,操作方便,封装密度高。

低成本、高可靠、高产量等特点使得WB成为芯片互连主要工艺方法,但引线长、压焊过重、测试性差等问题容易引起互连失效。

(Finish Goods)入库所组成。

半导体器件制作工艺分为前道和后道工序,晶圆制造和测试被称为前道(Front End)工序,而芯片的封装、测试及成品入库则被称为后道(Back End)工序,前道和后道一般在不同的工厂分开处理。

前道工序是从整块硅圆片入手经多次重复的制膜、氧化、扩散,包括照相制版和光刻等工序,制成三极管、集成电路等半导体元件及电极等,开发材料的电子功能,以实现所要求的元器件特性。

后道工序是从由硅圆片分切好的一个一个的芯片入手,进行装片、固定、键合联接、塑料灌封、引出接线端子、按印检查等工序,完成作为器件、部件的封装体,以确保元器件的可靠性,并便于与外电路联接。

1.半导体制造工艺和流程1.1晶圆制造晶圆制造主要是在晶圆上制作电路与镶嵌电子元件(如电晶体、电容、逻辑闸等),是所需技术最复杂且资金投入最多的过程。

以微处理器为例,其所需处理步骤可达数百道,而且所需加工机器先进且昂贵。

虽然详细的处理程序是随着产品种类和使用技术的变化而不断变化,但其基本处理步骤通常是晶圆先经过适当的清洗之后,接着进行氧化及沉积处理,最后进行微影、蚀刻及离子植入等反复步骤,最终完成晶圆上电路的加工与制作。

1.2 晶圆测试晶圆经过划片工艺后,表面上会形成一道一道小格,每个小格就是一个晶片或晶粒(Die),即一个独立的集成电路。

在一般情况下,一个晶圆上制作的晶片具有相同的规格,但是也有可能在同一个晶圆上制作规格等级不同的晶片。

晶圆测试要完成两个工作:一是对每一个晶片进行验收测试,通过针测仪器(Probe)检测每个晶片是否合格,不合格的晶片会被标上记号,以便在切割晶圆的时候将不合格晶片筛选出来;二是对每个晶片进行电气特性(如功率等)检测和分组,并作相应的区分标记。

1.3 芯片封装首先,将切割好的晶片用胶水贴装到框架衬垫(Substrate)上;其次,利用超细的金属导线或者导电性树脂将晶片的接合焊盘连接到框架衬垫的引脚,使晶片与外部电路相连,构成特定规格的集成电路芯片(Bin);最后对独立的芯片用塑料外壳加以封装保护,以保护芯片元件免受外力损坏。

收稿日期:2011-10-22;修回日期:2012-01-30基金项目:国防微电子预研项目(41308010203)作者简介:郭广浩(1986-),男,硕士研究生,研究方向为微电子技术与计算机系统结构;沈绪榜,研究员,中国科学院院士,研究方向为高性能计算机、微电子技术与芯片设计。

多核微处理器核间高速互连技术郭广浩1,沈绪榜2(1.西北工业大学计算机学院,陕西西安710072;2.西安微电子技术研究所,陕西西安710054)摘要:随着VLSI 技术和半导体制造工艺的不断发展,多核处理器已经取代了单核处理器。

当技术和工艺的发展使片上多处理器中核的数目增加时,各个处理器核之间的互连及其通信就成为制约处理器性能提高的瓶颈。

为了能够充分发挥多核处理器的高性能,文中根据当今主流多核处理器的互连方法,通过分析各种互连方法的优势与不足,提出了针对不同的核的数目和结构采用不同的互连方法,指出将新材料、新技术、新器件与已有的成熟的多核互连方式相结合是提高多核互连效率的有效方法,并阐述了未来多核互连的研究方向和发展趋势。

关键词:多核微处理器;片上网络;互连通信中图分类号:TP31文献标识码:A文章编号:1673-629X (2012)06-0030-05Technology of High -speed Interconnection forMulti -core MicroprocessorGUO Guang -hao 1,SHEN Xu -bang 2(1.School of Computer ,Northwestern Polytechnical Univ.,Xi'an 710072,China ;2.Xi'an Microelectronics Technology Institute ,Xi'an 710054,China )Abstract :With the development of the VLSI technology and semiconductor manufacturing process ,multi -core processors have replaced single -core processor.When the development of the technology and technics make the number of core increases ,interconnection and communication between each processor core will become choke point to improve the performance of processor.In order to give full play to high -performance of multi -core processors ,based on the interconnection of today's mainstream method of multi -core processors ,by analyzing the advantages and disadvantages of interconnection method ,for different number and structure are introduced the different in-terconnection methods ,that the new materials ,new technologies ,new devices combined with existing mature mode of interconnection for multi -core is the effective method to improve the efficience of interconnection for multi -core ,and the direction of research ,the trends of interconnection for multi -core in future is presented.Key words :multi -core microprocessor ;network on chip ;interconnection0引言随着VLSI 技术和半导体制造工艺的不断发展,单个晶体管尺寸不断减小,单个芯片上能够集成的晶体管数目也越来越多,单个处理器芯片的集成度和处理性能也越来越高,已经能够在片内集成多个处理器核以及互连接口。

2.3载带自动焊接技术(TAB)2.3.1 TAB2.3.2 TAB2.3.6 TAB2.3.7 TAB*微组装工艺*一、TAB 技术载带自动焊(Tape Automated Bonding ,TAB)技术是一种将芯片组装在金属化柔性高分子聚合物载带上的集成电路封装技术;将芯片焊区与电子封装体外壳的I/O 或基板上的布线焊区用有引线图形金属箔丝连接,是芯片引脚框架的一种互连工艺。

2.3.1TAB技术及应用*微组装工艺*在类似于135胶片的柔性载带粘结金属薄片,像电影胶片一样卷在一带卷上,载带宽度8-70mm。

在其特定的位置上开出一个窗口。

窗口为蚀刻出一定的印刷线路图形的金属箔片(0.035mm厚)。

引线排从窗口伸出,并与载带相连,载带边上有供传输带用的齿轮孔。

当载带卷转动时,载带依靠齿孔往前运动,使带上的窗口精确对准带下的芯片。

再利用热压模将导线排精确键合到芯片上。

*微组装工艺**微组装工艺*二、TAB技术发展TAB技术有别于且优于WB技术,用于薄型LSI芯片封装的新型芯片互连技术。

但直到20世纪80年代中期.TAB技术一直发展缓慢,其主要原因在于:TAB技术初始投资大;开始时TAB工艺设备不易买到,而传统的引线工艺已得到充分的发展,且其生产设备也容易买到;有关TAB技术资料和信息少。

*微组装工艺*随着多功能、高性能LSI和VLSI的飞速发展,I/O 数迅速增加,电子整机的高密度组装及小型化、薄型化的要求日益提高,到1987年,TAB技术又重新受到电子封装界的高度重视。

美、日、西欧各国竞相开发应用TAB技术、使其很快在消费类电子产品中获得广泛的应用,主要用于液晶显示、智能IC卡、计算机、电子手表、计算器、录像机和照相机中。

日本使用TAB技术在数量和工艺技术、设备诸方面都是领先的,直至今日仍是使用TAB的第一大户,美、欧次之,亚洲的韩国也有一定的用量.俄罗斯也有使用。

*微组装工艺*三、TAB技术的优点:TAB的结构轻、薄、短、小,高度<1mmTAB的电极尺寸、电极与焊区的间距比WB大为减少 相应可容纳的I/O引脚数更高TAB的引线R、C、L均比WB的小的多采用TAB互连可对IC芯片进行电老化、筛选和测试TAB采用Cu箔引线,导热、导电好、机械强度高TAB焊点键合拉力比WB高3-10倍可实现标准化(载带的尺寸)和自动化*微组装工艺*四、TAB的分类和标准TAB按其结构和形状可分为Cu箔单层带、Cu-PI双层带、Cu-粘接剂-PI三层带和Cu-PI-Cu双金属带等四种。