数控铣床增加第四轴的改造_韩永梅

- 格式:pdf

- 大小:176.52 KB

- 文档页数:2

立式加工中心VDL-1000数控机床增加四轴的研究陈金英;牛小铁;史利娟;仲丛和【摘要】本文阐述了立式加工中心VDL-1000数控机床改造,设计了改造过程中的改造方案,研究件的安装、参数调试、机床精度检测等方面内容,实现了机床多轴联动,产生很好的经济效益,对今后数控机床的改造具有指导作用。

%This paper expounded the vertical machining center VDL-1,000 of CNC machine tools,designed the renovation process,the reconstruction plan of installation,debugging devices,machine precision parameters testing content. And solved the multi-axis machine too【期刊名称】《现代制造技术与装备》【年(卷),期】2011(000)003【总页数】3页(P10-11,25)【关键词】数控机床;改造;四轴【作者】陈金英;牛小铁;史利娟;仲丛和【作者单位】北京工业职业技术学院机电系,北京100042;北京工业职业技术学院机电系,北京100042;北京工业职业技术学院机电系,北京100042;中煤北京煤矿机械有限责任公司,北京102400【正文语种】中文【中图分类】TG659数控机床的技术水平决定着整个国民经济的发展水平,所以数控机床已成为当代机械制造业的主流设备。

为提高对动态多变的国际市场的适应能力和竞争能力,提高本国制造水平与能力,世界各国制造业不断采用新型数控机床,去年开始在北京市职业院校技能大赛高职组比赛中设置“复杂部件造型、多轴联动编程与加工”项目,以推动CAD/CAM技术、多轴联动编程与加工技术在高职院校专业教学中的普及与提高,引导高职院校加快培养中国制造业急需的高技能人才。

FANUC 0i-MB加工中心与(台湾谭兴精工企业有限公司)增加第四轴实例1.准备工作添加工作台之前,应确认加工中心是否有第四轴控制功能以及选择相关的硬件。

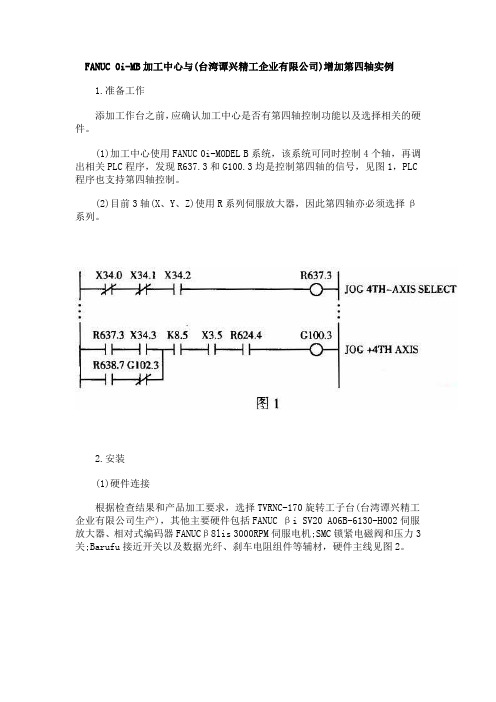

(1)加工中心使用FANUC 0i-MODEL B系统,该系统可同时控制4个轴,再调出相关PLC程序,发现R637.3和G100.3均是控制第四轴的信号,见图1,PLC 程序也支持第四轴控制。

(2)目前3轴(X、Y、Z)使用R系列伺服放大器,因此第四轴亦必须选择β系列。

2.安装(1)硬件连接根据检查结果和产品加工要求,选择TVRNC-170旋转工子台(台湾谭兴精工企业有限公司生产),其他主要硬件包括FANUC βi SV20 A06B-6130-H002伺服放大器、相对式编码器FANUCβ8lis 3000RPM伺服电机;SMC锁紧电磁阀和压力3关;Barufu接近开关以及数据光纤、刹车电阻组件等辅材,硬件主线见图2。

(2)参数设定连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状态)=1,按以下步骤设定参数值。

①启动第四轴功能。

设定参数:#9900=4;#1010=4(CNC 受控轴数);#8130=4(总控制轴数);#9943.3=1(控制轴扩张),重新启动电源。

②其他参数设定见下表。

表OFSSB(FANUC串行伺服总线,用光纤连接一台主控机和多台从控机,NC与伺服放大器通过高速串行总线实现通信的技术)设定。

第1步:1920.0=0 FSSB设定方式:0——自动,1——手动1920.1=0 FSSB自动设定:0—没完成,1完成:设定: AXISA 4X 1Y 2Z 3按SETTING;设定: TNDMX 1Y 2Z 3A 4按SETTING,重新启动电源。

3.调试启动第四轴PMC(编程机床控制器):分析PLC程序,按SYSTEM→PMC→PMCPRM→KEEPRL,使K8.5(保持继电器)=1即可,见图3。

上述工作完成后,接通工作气源,重新启动电源。

FANUC系统如何追加第四轴?FANUC系统如何追加第四轴?前期文章,Fanuc系统如何追加第四轴(选型篇),应读者需求,我们这期提供实际安装应用。

一伺服电机选择最常用的转台有170,210,250和320几种。

这些数字代表转台的圆盘直径。

分度盘规格电机规格驱动器规格φ170αi4F/β8isαiSV 40/βiSV20φ250αi4F/β8isαiSV 40/βiSV20φ320αi8F/β12isαiSV 40/βiSV20如果转台带动的工件比较重,或者还有圆盘尾座,可以把电机型号加大一个规格。

fanuc电机选型说明书如下:二电缆图纸我们以FANUC最常用的b一体驱动器为例,接线图如下(驱动器安装图)一参数设定连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状态)=1,按以下步骤设定参数值。

①启动第四轴功能。

设定参数:FANUC 0I MB/MC#9900=4;#1010=4(CNC 受控轴数),#9943.3=1(控制轴扩张);FANUC 0I MD/MATE MD#8130=4(总控制轴数),#1010=4(CNC 受控轴数);FANUC 0I MF#987=4(总控制轴数);②其他参数设定见表1,表2.OFSSB(FANUC串行伺服总线,用光纤连接一台主控机和多台从控机,NC与伺服放大器通过高速串行总线实现通信的技术)设定。

第1步:1920.0=0 FSSB设定方式:0——自动,1——手动1920.1=0 FSSB自动设定:0—没完成,1完成:第2步:按SYSTEM->+->FSSB->AMP(放大器)(根据系统控制轴顺序设定)设定: AXISX 1Y 2Z 3A 4按SETTING;第3步:按SYSTEM-> + ->FSSB->AXIS(轴)设定: TNDMX 1Y 2Z 3A 4按SETTING,重新启动电源。

常用参数表:Ø控制轴数0i-MD为参数N8130,0i-MF为参数N987。

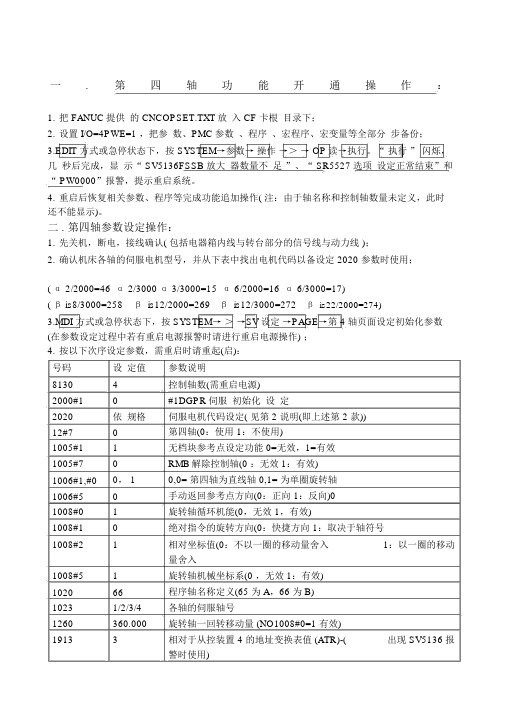

一.第四轴功能开通操作:1.把 FANUC提供的 CNCOPSET.TXT放入 CF 卡根目录下;2.设置 I/O=4PWE=1 ,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份;3.EDIT 方式或急停状态下,按 SYSTEM→参数→操作→>→ OP读→执行。

“执行”闪烁,几秒后完成,显示“ SV5136FSSB 放大器数量不足”、“ SR5527 选项设定正常结束”和“ PW0000”报警,提示重启系统。

4.重启后恢复相关参数、程序等完成功能追加操作( 注:由于轴名称和控制轴数量未定义,此时还不能显示)。

二 . 第四轴参数设定操作:1.先关机,断电,接线确认( 包括电器箱内线与转台部分的信号线与动力线 );2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定 2020 参数时使用;( α 2/2000=46 α 2/3000 α 3/3000=15 α 6/2000=16 α 6/3000=17)( β is8/3000=258β is12/2000=269β is12/3000=272β is22/2000=274)3.MDI 方式或急停状态下,按 SYSTEM→>→SV设定→PAGE→第 4 轴页面设定初始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作) ;4.按以下次序设定参数,需重启时请重起(启):号码设定值参数说明8130 4 控制轴数(需重启电源)2000#1 0 #1DGPR伺服初始化设定2020 依规格伺服电机代码设定( 见第 2 说明(即上述第 2 款))12#7 0 第四轴(0:使用 1:不使用)1005#1 1 无档块参考点设定功能 0=无效,1=有效1005#7 0 RMB解除控制轴(0 :无效 1:有效)1006#1,#0 0, 1 0,0= 第四轴为直线轴 0,1= 为单圈旋转轴1006#5 0 手动返回参考点方向(0:正向 1:反向)01008#0 1 旋转轴循环机能(0,无效 1,有效)1008#1 0 绝对指令的旋转方向(0:快捷方向 1:取决于轴符号1008#2 1 相对坐标值(0:不以一圈的移动量舍入1:以一圈的移动量舍入1008#5 1 旋转轴机械坐标系(0 ,无效 1:有效)1020 66 程序轴名称定义(65 为 A,66 为 B)1023 1/2/3/4 各轴的伺服轴号1260 360.000 旋转轴一回转移动量 (NO1008#0=1 有效)1913 3 相对于从控装置 4 的地址变换表值 (ATR)-( 出现 SV5136 报警时使用)1420 10000 各轴快速进给的速度 (F100%)1421 720 各轴快速进给的速度 (F0)1423 2000 各轴 JOG进给速度1424 2000 各轴手动快速移动速度(F100%)1425 300 各轴手动返回参考点的 FL 速度1428 500 各轴的参考点返回速度1430 2000 各轴最大切削进给速度1620 150 各轴快速移动直线/ 铃型加减速时间常数 T/T11621 90 各轴快速移动铃型加减速时间常数 T21622 32 各轴切削进给加减速时间常数1624 50 各轴 JOG进给加减速时间常数1820 2 各轴 CMR指令倍率1821 360000 各轴参考计数器容量1825 3000 各轴位置回路增益1826 200 各轴定位到位宽度1827 20 各轴切削进给时的到位宽度 (NO1801#4=1 时有效)1828 32000 各轴的移动中的位置偏差极限值1829 500 各轴停止中位置偏差极限值1850 0 各轴栅格飘移量1851 0 各轴慢速进给 (G01) 背隙量1852 0 各轴快速进给 (G00) 背隙量 NO1800#4=1 时有效2001 00000000 AMR=000000002021 256 各轴负载惯量比2022 111 各轴马达旋转方向 (CW-111 , CCW111)2023 8192 各轴速度回授脉冲数2024 12500 各轴位置回授脉冲数2084 注依规格柔性齿轮比分子(N)N/M= 电机一转所需位置反馈脉冲数/100 万2085 注依规格柔性齿轮比分母(M)14476#0 0 FS0i-D 专用方式 =0、 FS0i-C 兼容方式 =1注: 10mm螺距丝杠与伺服电机直联时 2084=1 、 2085=100 、 1821=1000016mm螺距丝杠与伺服电机直联时 2084=2 、 2085=125 、 1821=16000潭佳 AR-170/210/250 分度盘 (1/90) 与伺服直联时 2084=1 、2085=250 、1821=360000马特 T5 攻牙机刀盘 (14) 配减速 (PGL90-7) 与伺服直联时 2084=9 、 2085=700 、1821=360000以上是追加四轴的方法,仅供参考。

数控铣床增加第四轴的改造韩永梅,秦刚,雷艳芳,王宏斌(西北机器有限公司, 722405)摘要:本文针对西门子802D数控系统在XK715型数控铣床中增加第4轴的电气改造进行了总结,详细论述了增加第4轴的系统设计及调试过程。

关键词:西门子802D;PLC程序;第四轴;回转轴中图分类号:TG547文献标识码:B文章编号:1004-0420(2009)02-0014-020 引言公司生产的XK715 型数控铣床由于生产加工的需求,需增加一个回转轴,即第四轴。

我们选用的回转台为TK13315 E 型数控回转工作台,可以水平或垂直两种方式安装在X轴工作台面上,完成各种分度回转工作,工作台上可以安装板、盘或其他形状比较复杂的被加工零件,或利用与之配套的尾坐安装棒、轴类加工零件,可实现等分的或不等分的孔、槽或者连续的特殊曲面的加工,且保证精密的加工精度。

XK715 型数控铣床以前采用西门子802 D 数控系统,配以X、Y、Z三个直线轴和一个模拟主轴,在此基础上再增加一个回转轴,定义为A轴,即X、Y、Z三个直线轴、一个回转轴A(第四轴)和一个模拟主轴SP。

1 数控系统功能简介SIEMENS 802D数控系统是SIEMENS公司针对车床和铣床开发的中档数控系统,该系统具有免维护性能,其核心部件PCU(面板控制单元)将CNC、PLC、人机界面和通信等功能集成于一体,可靠性高,易于安装;SIEMENS 802D最多可控制4个进给轴和1 个数字或模拟主轴。

系统各部件的连接通过PROFIBUS现场总线进行连接和通信,并且随机提供标准的PLC 子程序库和实例程序,简化了设计过程,缩短了设计周期。

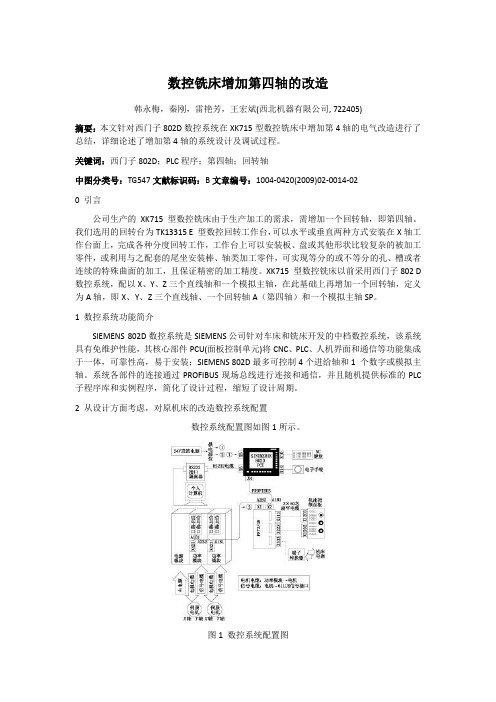

2 从设计方面考虑,对原机床的改造数控系统配置数控系统配置图如图1所示。

图1 数控系统配置图3 系统首次通电根据802D简明调试手册,将系统硬件连接好以后,就可以进行系统调试了。

因为我们是在以前的数控铣床基础上增加了一个回转轴,所以我们只需要把涉及回转轴的部分补充进去,系统就能正常工作了。

CNC三菱电机系统第4轴加装流程加⼯中⼼第4轴加装需求加⼯中⼼常见为三轴加⼯,其⽐较适⽤盘类零件加⼯。

⽽四轴加⼯,是在三轴上增加⼀个旋转轴,⼀般是⽔平⾯360°旋转,适⽤于箱体类零件加⼯。

企业购买机床时由于当时加⼯产品要求不⾼,三轴即可完成加⼯任务。

为降低成本,机床购进时没有安装旋转⼯作台(第4轴)。

随着企业的发展,加⼯产品不断更新,对机床要求越来越⾼,三轴加⼯不能再达到新的加⼯要求,给机床增加第4轴功能成了许多企业⽇益紧迫的需求。

三菱电机优异的第4轴加装⽅案三菱电机CNC系统现在使⽤最多的是M70V、M80,以及经典的M60系列。

4轴功能为三菱电机系统标准功能,⽆需开通任何选项即可满⾜5轴4联动需求。

相⽐于其他系统,三菱电机系统加装第4轴更⽅便,成本更低,更有优势。

加装第4轴时,⼤家对需要修改的参数⽐较关⼼,这⼀⽅⾯的资料也⽐较多。

本⽂在介绍相关参数的同时,将加装第4轴的整个流程进⾏归纳总结。

⼀、加装前检查和准备1.确认设备当前驱动器型号,选择与其匹配的第4轴驱动、电机。

需注意:M60系列驱动器之间使⽤总线通讯,M70V、M80系列驱动器之间使⽤光纤通讯。

M70V与M80使⽤的驱动器、电机可互换。

M60与M70V、M80使⽤的驱动器、电机⽆法互换。

图1图 22.检查梯形图,看是否有第4轴功能。

如下图:“PLC开关1”为“第4轴使⽤”;“Y8E3”“Y903”为第4轴轴选信号。

表明该梯形图具有第4轴功能。

如果没有相关信息,请咨询机床⼚或第4轴⼚商。

图 3图 4⼆、列材料清单根据产品尺⼨要求,选择规格合适第4轴。

本例依第4轴盘⾯直径170,机床配置M80+MDS-EM-SPV316080B为例说明。

第4轴伺服电机选择HF104S-A48,驱动器选MDS-D-SVJ3-10NA。

另需光纤⼀根,伺服电机动⼒线、反馈线各⼀根。

根据需要选择4轴夹紧、松开等信号线。

图 5三、安装接线1.安装第4轴伺服电机后,将4轴置于⼯作台上,固定。

FANUC 0i MC加装4轴参数:1010=4,8130=4,9900=4,断电再开马达ID号码设定步骤A参数8130设定为4需重新关掉电源再开起电源.B参数2020马达型试参数设定值马达ID号码a4/5000is 265b4/4000is 256b8/3000is 258C参数2000#1设定为0.第四轴齿轮比设定齿轮比PITCH 参数番号2084 2085180:01:00 2 10 500120:01:00 3 30 100090:01:00 4 10 25010 2003.第四轴相关参数项目参数番号设定值项目参数番号设定值项目参数番号设定值1 1005#0 1 23 1425 注3 45 1910 32 1005#1 1 24 1430 10000 46 1911 03 1005#4 1 25 1432 10000 47 1912 14 1005#5 1 26 1620 150 48 1913 25 1006#0 1 27 1621 32 49 1920 46 1008#0 1 28 1622 72 50 1921 17 1008#2 1 29 1624 100 51 1922 28 1010 4 30 1625 250 52 1923 39 1020 66 31 1783 400 53 2000#1 110 1022 4 32 1785 400 54 2000#3 111 1023 4 33 1819#0 1 55 2003#3 112 1260 3600000 34 1820 2 56 2004#0 113 1320 99999999 35 1821 注4 57 2004#1 114 1321 -99999999 36 1825 3000 58 2011#5 115 1322 99999999 37 1826 200 59 2016#3 116 1323 -99999999 38 1827 200 60 2017#0 117 1326 99999999 39 1828 150000 61 2017#6 118 1327 -99999999 40 1829 5000 62 2017#7 119 1420 注1 41 1832 5000 6320 1421 500 42 1850 注5 6421 1423 10000 43 1851 注5 6522 1424 注2 44 1852 注5 66注1:依第四轴供应商提供数据设定注2:参数1424=参数1420数值/2注3:参数1425=参数1424数值/2注4:依齿轮比设定<PITCH*10000>注5:依第四轴供应商提供数据设定5 参数设定(1)启动第四轴功能:参数 # 9900=4# 1010=4 CNC受控轴数# 8130=4 总控制轴数.# 9943.3=1 控制轴扩张重启.(2)设定参数:0iMB 内容设定值1818 参考计数器容量及检出倍率设定值000100011820 指令倍率 21020 各轴的编程名称 651022 基本坐标系中各轴的顺序 X2 Y3 Z4 A11023 各轴的伺服轴号X2 Y3 Z4 A11821 电机旋转一周4度 40001825 各轴的伺服环增益 50001826 各轴的到位宽度 201827 各轴切削进给的到位宽度 201828 各轴移动中的最大允许位置偏差量 30001829 各轴停止中的最大允许位置偏差量5002001 位参数 02020 电机号1582021 负载惯量比 1282022 电机旋转方向-1112023 速度脉冲数 81922024 位置脉冲数 125001421 F0速度2001422 切削最高速度(所有轴)1423 手动进给速度 3601424 各轴手动快速运行速度 10001420 各轴快速运行速度 40001850 各轴的栅格偏移量 01620 各轴的加减时间常数 0.重启;2084 齿轮比(分子) 12085 齿轮比(分母) 250(3).FSSB自动设定:①: 1920.0=0 FSSB设定方式:0,自动。

常州信息职业技术学院学生毕业设计(论文)报告系别:机电工程学院专业:数控技术班号:数控133*学生姓名:李森学生学号:1304033330设计(论文)题目:凯达加工中心KVDM1000L增加第4轴的改造指导教师:朱俊设计地点:机电工程学院起迄日期:2015.6.15—2015.11.2毕业设计(论文)任务书专业数控技术班级数控133 姓名李森一、课题名称:凯达加工中心KVDM1000L增加第4轴的改造二、主要技术指标:1.数控回转台中心高:160mm2.工作台面直径250mm3.气压刹紧,压力0.5MPa~0.8MPa4.工作台最高转速11.1r/min5.设定最小分度单位0.001度。

三、工作内容和要求:1. 完成数控回转台、伺服电机、气动元器件的选型;2. 完成电路改造电气原理图、电气布局图、电气接线图的设计;3. 完成数控回转台、伺服电机的机械连接,完成数控回转台的安装,完成气动回路的连接,完成电气线路的连接;4. 完成FANUC 0i-MC数控回转台控制PMC程序的编制,并联机调试完成;5. 完成增加第4轴改造FANUC 0i-MC数控系统参数的准备,并输入至数控系统,联调完成;四、主要参考文献:1.北京发那科公司0i-C 简明安装调试北京:北京FANUC有限公司20032.北京发那科公司0i-C子程序库说明北京:北京FANUC有限公司20033.彭二宝,王宏颖. 利用PLC状态显示信息诊断机床故障4例[J].木工机床2007学生(签名)年月日指导教师(签名)年月日教研室主任(签名)年月日系主任(签名)年月日毕业设计(论文)开题报告凯达加工中心KVDM1000L增加第4轴的改造目录摘要 (I)ABSTRACT (II)第1章数控技术及其发展状况 (1)1.1数控机床的概念 (1)1.1.1国外数控机床的发展 (1)1.1.2我国数控技术的现状 (2)1.2加工中心的概述 (2)1.2.1加工中心的概述 (2)1.3数控技术的发展趋势 (3)第2章增加第四轴的意义 (4)第3章凯达加工中心KDVM1000L设计改造 (6)3.1现有数控机床的功能分析 (6)3.1.1 现有的设备功能 (6)3.1.2 需要改造的部分 (7)3.2第四轴的设计改造方案 (8)3.2.1 第四轴的类型选择 (8)3.2.2 四轴控制单元的连接图 (9)3.2.3 PMC改造设计方案 (11)第4章数控分度头的设计 (13)4.1数控分度头的概述 (13)4.2数控分度头的功能分析和选型 (13)4.3数控分度头的结构设计和实现 (14)4.3.1数控分度头安装尺寸图 (14)4.3.2主要规格及其参数 (16)4.3.3数控分度头的结构 (17)4.3.4数控分度头的工作原理 (17)4.4数控分度头的回零(A轴回零) (18)第5章伺服的选用 (19)5.1伺服系统简介 (19)5.2伺服系统的选型 (19)5.3伺服安装接线 (23)第6章 PMC程序的设计 (24)6.1PMC (24)6.2PMC的程序设计 (24)第7章机床调试 (29)7.1机床参数设定 (29)7.2伺服系统的调试 (29)7.2.1 FANUC 0i MC系统添加四轴的调试 (30)第8章四轴的试切削 (32)第9章结束语 (40)参考文献 (41)答谢词 (42)摘要数控机床以高效率生产和稳定的精度质量逐渐成为现代制造类领域的基础装备,以数控技术为核心的数控系统装配和制造水平已经成为衡量一个国家制造水平的标准。

数控·数显

数控铣床增加第四轴的改造

韩永梅,秦 刚,雷艳芳,王宏斌 (西北机器有限公司,722405)

摘要:本文针对西门子802D数控系统在X K715型数控铣床中增加第4轴的电气改造进行了总结,详细论述了增加第4轴的系统设计及调试过程。

关键词:西门子802D;P L C程序;第四轴;回转轴

中图分类号:T G547 文献标识码:B 文章编号:1004-0420(2009)02-0014-02

0 引言

公司生产的X K715型数控铣床由于生产加工的需求,需增加一个回转轴,即第四轴。

我们选用的回转台为T K13315E型数控回转工作台,可以水平或垂直两种方式安装在X轴工作台面上,完成各种分度回转工作,工作台上可以安装板、盘或其他形状比较复杂的被加工零件,或利用与之配套的尾坐安装棒、轴类加工零件,可实现等分的或不等分的孔、槽或者连续的特殊曲面的加工,且保证精密的加工精度。

X K715型数控铣床以前采用西门子802D数控系统,配以X、Y、Z三个直线轴和一个模拟主轴,在此基础上再增加一个回转轴,定义为A轴,即X、Y、Z三个直线轴、一个回转轴A(第四轴)和一个模拟主轴S P。

1 数控系统功能简介

S I E M E N S802D数控系统是S I E M E N S公司针对车床和铣床开发的中档数控系统,该系统具有免维护性能,其核心部件P C U(面板控制单元)将C N C、P L C、人机界面和通信等功能集成于一体,可靠性高,易于安装;S I E M E N S802D最多可控制4个进给轴和1个数字或模拟主轴。

系统各部件的连接通过P R O F I B U S现场总线进行连接和通信,并且随机提供标准的P L C子程序库和实例程序,简化了设计过程,缩短了设计周期。

2 从设计方面考虑,对原机床的改造数控系统配置

数控系统配置图如图1所示。

3 系统首次通电

根据802D简明调试手册,将系统硬件连接好以后,就可以进行系统调试了。

因为我们是在以前的数

图1 数控系统配置图

控铣床基础上增加了一个回转轴,所以我们只需要把涉及回转轴的部分补充进去,系统就能正常工作了。

在我们将系统硬件连接好以后,且检查无误,先进行首次通电。

根据802D简明调试手册提供的系统第一次通电的状态,我们给系统通电。

合上系统的主电源开关,802D的P C U、P P72/48,以及驱动器均通电,检查各部件指示灯、显示部分,802D进入主画面。

根据提供的报警信息,可确保系统上电正常。

4 P L C的调试

我们基本上采用了西门子公司提供的适用于802D数控系统的模块化P L C子程序库,模块化P L C 机床控制程序库采用局域变量参数的方法编制而成

—

14

—

机床电器2009.2数控·数显———数控铣床增加第四轴的改造

的,其优点在于我们在设计机床电气控制前期不受输入输出地址的限制,可以比较灵活地选用P L C 机床控制子程序,较顺利地实现了对整机的P L C 控制。

因为我们是在原有动作的基础上增加了一个回转轴,所以以前的P L C 程序不作大的改动。

首先,我们根据增加的第四轴工作特点,补充第四轴即A 轴的动作子程序,如图2所示。

图2 A 轴的动作子程序

A 轴子程序写好后,我们在主程序中直接调用A 轴子程序就可以了。

由于A 轴还涉及回参考点动作,我们在子程序40

A X E S C T L (主轴和进给轴控制)中加入A 轴回参考点的输入信号,就可以了。

涉及A 轴的I /O 表如下: 由于A 轴必须在放松状态下才能工作,所以我们把A 轴的放松信号灯Q 5.5放到A 轴正/反向运行变表1 A 轴的I /O 分配表

输入信号信号说明输出信号信号说明I 0.0急停信号Q 0.6A 轴夹紧信号I 1.2A 轴回零信号Q 0.7A 轴放松信号I 1.5A 轴松开到位信号Q 5.5

A 轴放松灯

I 2.4A 轴夹紧到位信号I 6.4

A 轴夹紧/放松按钮

量V 10000004.6和V 1000004.7的条件中,确保我们可以很直观的看到A 轴工作状态是否正常。

根据子程序34 M C P 802D (802D 机床控制面板

M C P 信号传递)的要求,我们把A 轴正向移动输入信号定义为I 4.7,负向移动输入信号定义为I 5.7。

在完成所涉及A 轴动作的相关P L C 程序后,我们的P L C 调试已完成。

5 驱动器和N C 调试

由于使用两个双轴模块,定义驱动器611U E 对应的P R O F I B U S 总线地址分别为12、13,驱动器需重新上电后总线地址生效。

我们首先把以前的备份试车数据下载到802D 中;然后把涉及A 轴相关的机床数据加以修改,使之生效;最后把调试好的P L C 程序下载到802D 中。

整个机床的电气调试初步结束。

经过反复现场调试,在原有的数控铣床中增加第

四轴的工作顺利完成。

机床运行动作正常,设备改造成功。

参考文献:

[1] S I N U M E R I K 802D 简明调试指南技术手册2007版本

[Z ].

[2] S I N U M E R I K 802D P L C 子程序库说明技术手册V 2.0

版本[Z ].

收稿日期:2009-02-10

(上接13页)

场合的电流传感器选择说明:若是此类场合,可应用型号为L T S 25-N P 型电流传感器也是理想选择。

因为该传感器采用的是单电源供电,相对于采用双电源供电的传感器,此传感器在外围的硬件电路设计上更加简单,不需要增加电压转换电路(由于双电源供电的传感器必须增加电压转换电路,使负电压转换正电压后才能进入D S P )从而可减少电源对系统的干扰。

此款传感器另一优点是温漂小、精度高;而且内置采样电阻,其输出端是电压型输出,避免了因增加外接采样电阻以及运放后进入D S P 使精度有所降低。

L T S 25-N P

型传感器的具体特点和性能参数如下:原边额定电流有效值I P N =25A ;原边电流测量范围I P =

0±80A ;供电电压=±5V ;输出电压V o u t =2.5±0.625V ;转换率K u =N p :N s 为1:2000;总精度为±0.2%;线性度小

于0.1%;反应时间小于500n s 。

4 结束语

在本系统应用中,L A 25-N P 电流传感器能正确的测量电机电流,并转换成相应输出量,可使各方面性能指标都能满足本系统的要求。

收稿日期:2009-03-04

—

15—数控·数显———数控铣床增加第四轴的改造机床电器2009.2。