烟囱流速

- 格式:doc

- 大小:27.00 KB

- 文档页数:2

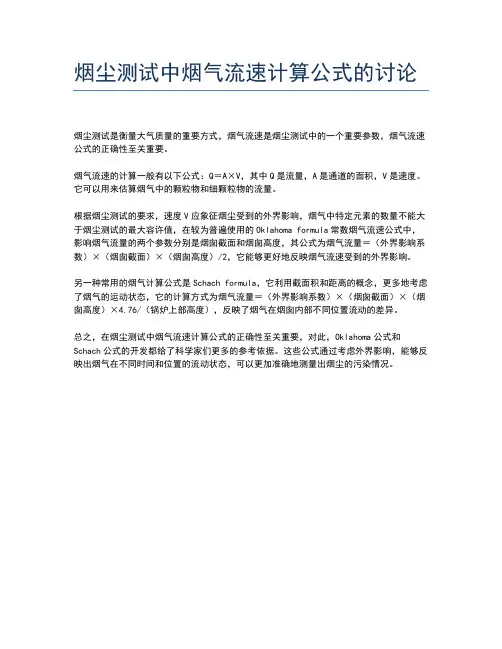

烟尘测试中烟气流速计算公式的讨论

烟尘测试是衡量大气质量的重要方式,烟气流速是烟尘测试中的一个重要参数,烟气流速公式的正确性至关重要。

烟气流速的计算一般有以下公式:Q=A×V,其中Q是流量,A是通道的面积,V是速度。

它可以用来估算烟气中的颗粒物和细颗粒物的流量。

根据烟尘测试的要求,速度V应象征烟尘受到的外界影响,烟气中特定元素的数量不能大于烟尘测试的最大容许值,在较为普遍使用的Oklahoma formula常数烟气流速公式中,影响烟气流量的两个参数分别是烟囱截面和烟囱高度,其公式为烟气流量=(外界影响系数)×(烟囱截面)×(烟囱高度)/2,它能够更好地反映烟气流速受到的外界影响。

另一种常用的烟气计算公式是Schach formula,它利用截面积和距离的概念,更多地考虑了烟气的运动状态,它的计算方式为烟气流量=(外界影响系数)×(烟囱截面)×(烟囱高度)×4.76/(锅炉上部高度),反映了烟气在烟囱内部不同位置流动的差异。

总之,在烟尘测试中烟气流速计算公式的正确性至关重要,对此,Oklahoma公式和Schach公式的开发都给了科学家们更多的参考依据。

这些公式通过考虑外界影响,能够反映出烟气在不同时间和位置的流动状态,可以更加准确地测量出烟尘的污染情况。

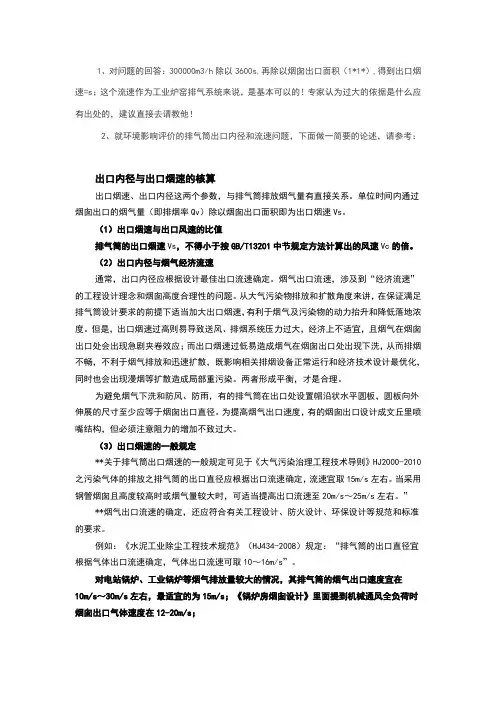

1、对问题的回答:300000m3/h除以3600s,再除以烟囱出口面积(1*1*),得到出口烟速=s;这个流速作为工业炉窑排气系统来说,是基本可以的!专家认为过大的依据是什么应有出处的,建议直接去请教他!2、就环境影响评价的排气筒出口内径和流速问题,下面做一简要的论述,请参考:出口内径与出口烟速的核算出口烟速、出口内径这两个参数,与排气筒排放烟气量有直接关系。

单位时间内通过烟囱出口的烟气量(即排烟率Qv)除以烟囱出口面积即为出口烟速Vs。

(1)出口烟速与出口风速的比值排气筒的出口烟速Vs,不得小于按GB/T13201中节规定方法计算出的风速Vc的倍。

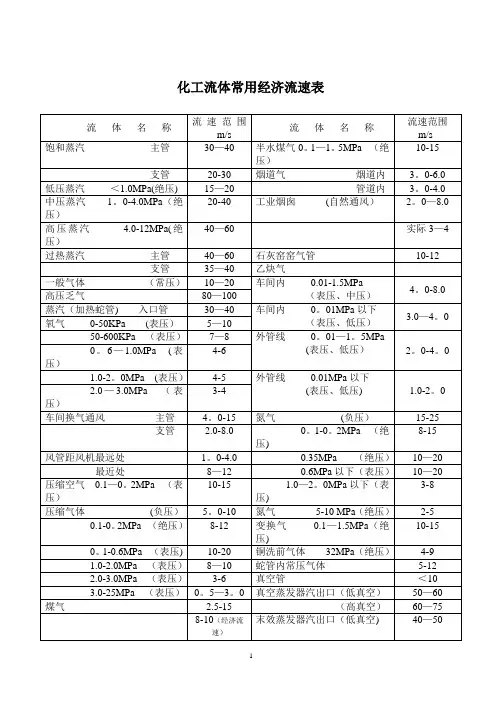

(2)出口内径与烟气经济流速通常,出口内径应根据设计最佳出口流速确定。

烟气出口流速,涉及到“经济流速”的工程设计理念和烟囱高度合理性的问题。

从大气污染物排放和扩散角度来讲,在保证满足排气筒设计要求的前提下适当加大出口烟速,有利于烟气及污染物的动力抬升和降低落地浓度。

但是,出口烟速过高则易导致送风、排烟系统压力过大,经济上不适宜,且烟气在烟囱出口处会出现急剧夹卷效应;而出口烟速过低易造成烟气在烟囱出口处出现下洗,从而排烟不畅,不利于烟气排放和迅速扩散,既影响相关排烟设备正常运行和经济技术设计最优化,同时也会出现漫烟等扩散造成局部重污染。

两者形成平衡,才是合理。

为避免烟气下洗和防风、防雨,有的排气筒在出口处设置帽沿状水平圆板,圆板向外伸展的尺寸至少应等于烟囱出口直径。

为提高烟气出口速度,有的烟囱出口设计成文丘里喷嘴结构,但必须注意阻力的增加不致过大。

(3)出口烟速的一般规定**关于排气筒出口烟速的一般规定可见于《大气污染治理工程技术导则》HJ2000-2010之污染气体的排放之排气筒的出口直径应根据出口流速确定,流速宜取15m/s左右。

当采用钢管烟囱且高度较高时或烟气量较大时,可适当提高出口流速至20m/s~25m/s左右。

”**烟气出口流速的确定,还应符合有关工程设计、防火设计、环保设计等规范和标准的要求。

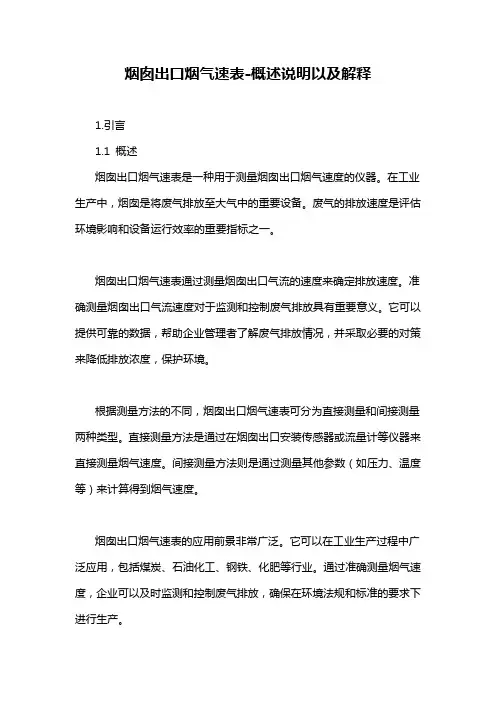

烟囱出口烟气速表-概述说明以及解释1.引言1.1 概述烟囱出口烟气速表是一种用于测量烟囱出口烟气速度的仪器。

在工业生产中,烟囱是将废气排放至大气中的重要设备。

废气的排放速度是评估环境影响和设备运行效率的重要指标之一。

烟囱出口烟气速表通过测量烟囱出口气流的速度来确定排放速度。

准确测量烟囱出口气流速度对于监测和控制废气排放具有重要意义。

它可以提供可靠的数据,帮助企业管理者了解废气排放情况,并采取必要的对策来降低排放浓度,保护环境。

根据测量方法的不同,烟囱出口烟气速表可分为直接测量和间接测量两种类型。

直接测量方法是通过在烟囱出口安装传感器或流量计等仪器来直接测量烟气速度。

间接测量方法则是通过测量其他参数(如压力、温度等)来计算得到烟气速度。

烟囱出口烟气速表的应用前景非常广泛。

它可以在工业生产过程中广泛应用,包括煤炭、石油化工、钢铁、化肥等行业。

通过准确测量烟气速度,企业可以及时监测和控制废气排放,确保在环境法规和标准的要求下进行生产。

总之,烟囱出口烟气速表是一种重要的测量工具,它为企业提供了准确的废气排放数据,帮助管理者采取措施降低环境污染。

随着环保要求的增加,烟囱出口烟气速表的应用前景将更加广阔。

1.2 文章结构文章结构部分:本文将按照以下结构进行叙述。

首先在引言部分提供对烟囱出口烟气速表的概述,介绍其作用和目的。

接下来,在正文部分的第一节,将详细论述烟囱出口烟气速表的作用,分析其在实际应用中的重要性。

在正文的第二节,将阐述烟囱出口烟气速表的测量方法,包括测量原理、测量器具和测量步骤等,以帮助读者更好地了解如何进行烟气速度的测量。

最后,在结论部分中对全文进行总结,并展望烟囱出口烟气速表在未来的应用前景,探讨其可能的发展方向。

通过以上结构的安排,本文将全面深入地介绍烟囱出口烟气速表的相关内容,希望读者能够从中获得有价值的信息。

1.3 目的本文的目的是介绍和探讨烟囱出口烟气速表的应用以及其在工业与环境保护中的重要性。

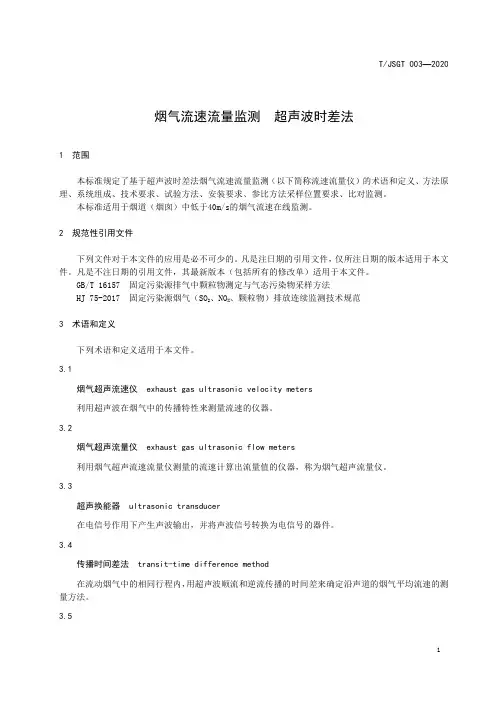

烟气流速流量监测超声波时差法1范围本标准规定了基于超声波时差法烟气流速流量监测(以下简称流速流量仪)的术语和定义、方法原理、系统组成、技术要求、试验方法、安装要求、参比方法采样位置要求、比对监测。

本标准适用于烟道(烟囱)中低于40m/s的烟气流速在线监测。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 16157固定污染源排气中颗粒物测定与气态污染物采样方法HJ 75-2017固定污染源烟气(SO 2、NO X 、颗粒物)排放连续监测技术规范3术语和定义下列术语和定义适用于本文件。

3.1烟气超声流速仪exhaust gas ultrasonic velocity meters利用超声波在烟气中的传播特性来测量流速的仪器。

3.2烟气超声流量仪exhaust gas ultrasonic flow meters利用烟气超声流速流量仪测量的流速计算出流量值的仪器,称为烟气超声流量仪。

3.3超声换能器ultrasonic transducer在电信号作用下产生声波输出,并将声波信号转换为电信号的器件。

3.4传播时间差法transit-time difference method在流动烟气中的相同行程内,用超声波顺流和逆流传播的时间差来确定沿声道的烟气平均流速的测量方法。

3.5声道路径acoustic path超声波信号在成对的超声波换能器间传播的实际路径。

3.6单声道流速流量仪single-path flow meter只有一对换能器的流速流量仪。

3.7双声道流速流量仪dual-paths flow meters有两对换能器的流速流量仪。

3.8三声道流速流量仪triple-paths flow meters有三对换能器的流速流量仪。

3.9四声道流速流量仪quadruple-paths flow meters有四对换能器的流速流量仪。

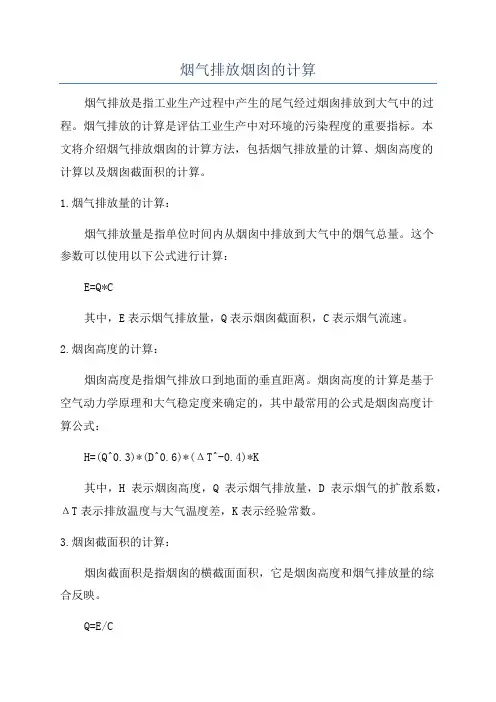

烟气排放烟囱的计算

烟气排放是指工业生产过程中产生的尾气经过烟囱排放到大气中的过程。

烟气排放的计算是评估工业生产中对环境的污染程度的重要指标。

本

文将介绍烟气排放烟囱的计算方法,包括烟气排放量的计算、烟囱高度的

计算以及烟囱截面积的计算。

1.烟气排放量的计算:

烟气排放量是指单位时间内从烟囱中排放到大气中的烟气总量。

这个

参数可以使用以下公式进行计算:

E=Q*C

其中,E表示烟气排放量,Q表示烟囱截面积,C表示烟气流速。

2.烟囱高度的计算:

烟囱高度是指烟气排放口到地面的垂直距离。

烟囱高度的计算是基于

空气动力学原理和大气稳定度来确定的,其中最常用的公式是烟囱高度计

算公式:

H=(Q^0.3)*(D^0.6)*(ΔT^-0.4)*K

其中,H表示烟囱高度,Q表示烟气排放量,D表示烟气的扩散系数,ΔT表示排放温度与大气温度差,K表示经验常数。

3.烟囱截面积的计算:

烟囱截面积是指烟囱的横截面面积,它是烟囱高度和烟气排放量的综

合反映。

Q=E/C

其中,Q表示烟囱截面积,E表示烟气排放量,C表示烟气流速。

以上是烟气排放烟囱的计算方法。

在具体应用中,需要根据实际情况来选择合适的计算公式和参数值。

同时,在进行烟气排放计算时,也要考虑到环境保护的要求,采取适当的措施来控制和减少烟气排放对环境的污染。

《烟囱底流速法》(HJ 288-2013)是中国环境保护部发布的一项标准,用于测量和评估工业烟囱底部废气流速的方法。

该标准主要包括以下内容:

1. 测量原理:介绍了通过使用烟气流速计测量烟囱底部废气流速的原理,包括仪器的使用原理和测量参数的选择。

2. 仪器设备:要求使用符合国家标准的烟气流速计进行测量,并对仪器的选型和校准等进行了规定。

3. 测量方法:详细描述了测量烟囱底部废气流速的步骤和注意事项,包括设备安装和调试、测量位置选择、测量方向和测量点布置等。

4. 数据处理:对测得的废气流速数据进行处理和计算,包括平均值、标准差和相关系数等统计指标的计算方法。

《烟囱底流速法》是一项用于评估工业烟囱底部废气流速的标准方法,可用于工业企业的环境影响评估、大气污染防治等方面的工作。

具体的操作细节和要求可以参考该标准的具体内容。

1、对问题的回答:300000m3/h除以3600s,再除以烟囱出口面积(1*1*3.14159m2),得到出口烟速=26.5m/s;这个流速作为工业炉窑排气系统来说,是基本可以的!专家认为过大的依据是什么?应有出处的,建议直接去请教他!

2、就环境影响评价的排气筒出口内径和流速问题,下面做一简

为避免烟气下洗和防风、防雨,有的排气筒在出口处设置帽沿状水平圆板,圆板向外伸展的尺寸至少应等于烟囱出口直径。

为提高烟气出口速度,有的烟囱出口设计成文丘里喷嘴结构,但必须注意阻力的增加不致过大。

(3)出口烟速的一般规定。

烟囱拔烟原理

烟囱拔烟原理是指在火炉、锅炉等燃烧设备中,热气体通过烟囱排放出去的过程。

热

气体和烟囱之间存在一定的动力作用和物理过程,在这个过程中形成了烟囱拔烟原理。

热流:热能是烟囱拔烟原理的源头。

当燃料燃烧时,会产生大量的热量,这些热量热

辐射到烟囱的内壁上。

这种热辐射可以增加烟囱内的温度,形成垂直于烟囱的热流,带着

烟气向上流动。

烟气:烟气是烟囱拔烟原理中的另一个重要因素。

在燃料燃烧的过程中,会产生大量

的烟气,这些烟气是从火炉或锅炉内部产生的。

这些烟气和热流一起向烟囱口流动。

烟囱:烟囱作为燃料燃烧的排放通道,必须保留足够的空间,以便能够容纳烟气和热流。

气流速度:当热气体在烟囱中流动并向上升时,其流速会逐渐加快。

这是因为,烟气

在上升时,会产生一定的吸力,以帮助其向上移动。

需要注意的是,烟囱拔烟的原理并非简单地“火势越大,烟就越容易排出去”。

其实,烟囱拔烟原理还涉及到以下几点:

烟道的截面积:合适的烟道截面积是烟囱拔烟的关键要素之一。

截面积过小,烟易阻塞;截面积过大,则容易发生火灾。

烟囱的高度:烟囱的高度决定了气流的速度和强度。

过低的烟囱容易造成烟道阻塞,

过高的则会增加经济成本。

气流的直线度:烟囱的弯曲会导致烟气流动的不规则,影响烟气排出。

总之,烟囱拔烟原理是通过热流、烟气、烟囱、气流速度等多种因素的综合作用实现的。

它是一种自然的物理过程,对于燃料燃烧设备的正常运行和安全使用具有重要意义。

烟气流速与对流换热的关系

烟气流速是指烟气在管道或烟囱中的流动速度,而对流换热是

指热量通过流体流动而进行的传递过程。

烟气流速与对流换热之间

存在着密切的关系,烟气流速的大小会直接影响到对流换热的效率。

首先,烟气流速的增加会促进对流换热的增强。

当烟气流速增

大时,烟气与管道或烟囱壁面之间的对流传热系数会增加,使得热

量的传递效率提高。

这是因为烟气流速增大会导致烟气与管道或烟

囱壁面之间的传热面积增加,使得热量传递的表面积增大,从而促

进了对流换热的增强。

其次,烟气流速的变化还会影响到对流换热的传热系数。

传热

系数是描述对流换热效率的一个重要参数,它与烟气流速密切相关。

一般来说,烟气流速越大,对流换热的传热系数也会相应增大,从

而提高了对流换热的效率。

然而,烟气流速增大并不意味着对流换热效率的无限增加。

当

烟气流速过大时,会导致烟气与管道或烟囱壁面之间的不稳定层流

现象,从而影响了对流换热的效率。

因此,在实际工程中,需要综

合考虑烟气流速、管道或烟囱的尺寸和材质等因素,来确定最佳的

对流换热条件。

总之,烟气流速与对流换热之间存在着密切的关系,烟气流速的大小会直接影响到对流换热的效率。

在工程实践中,需要合理地控制烟气流速,以提高对流换热的效率,从而实现能源的有效利用和环境的保护。

烟气流量计算公式

烟气的流速是测量烟气流量最常用的参数之一、根据流体力学原理,

当烟气通过管道或烟囱时,其流速与瞬时流量成正比。

烟气流量计算公式

如下:

Q=A*V

其中,Q为烟气流量,A为烟道的横截面积,V为烟气的流速。

差压流量计是一种常用的烟气流量测量仪表。

利用烟气通过孔板、喇

叭口或者流量元件时的压差,可以计算得到烟气流量。

烟气流量计算公式

如下:

Q=C*K*√(2ΔP/ρ)

其中,Q为烟气流量,C为压力系数,K为仪表系数,ΔP为压差,ρ

为烟气密度。

烟气的温度也可以用来推算烟气的流动情况。

根据理想气体状态方程,可以采用如下烟气流量计算公式:

Q=(A*V*ρ/ρ0)*((T+273)/(T0+273))

其中,Q为烟气流量,A为烟道的横截面积,V为烟气的流速,ρ为

烟气密度,ρ0为标准状态下的烟气密度,T为烟气温度,T0为标准状态

下的烟气温度。

烟气中的湿度也是影响烟气流动的重要参数之一、根据湿空气状态方程,可以采用如下烟气流量计算公式:

Q=(A*V*ρ/ρ0)*(273/(T0+273))*(760/P)*(1+G*H/(100*ρ))

其中,Q为烟气流量,A为烟道的横截面积,V为烟气的流速,ρ为烟气密度,ρ0为标准状态下的烟气密度,T0为标准状态下的烟气温度,P为烟气压力,G为烟气湿度参数,H为烟气湿度。

需要注意的是,以上的烟气流量计算公式仅为推荐公式,实际使用时需要根据具体情况来选择合适的公式,并结合实际测量数据进行修正。

同时,公式中的系数和参数也需要根据实际测量仪表的特性进行确定。

柴油发电机烟囱计算1.基本数据:单台柴油发电机功率1000KW单台柴油发电机背压10.1KPa单台柴油发电机排烟量234.3m3/分钟柴油发电机数量 1 台2.烟气流速:W=25m/s 柴油发电机常用烟气流速3.烟气需要的烟囱截面积:F=Vy÷3600÷WVy烟气流量F烟囱截面积m2 W烟气流速m/s单台柴油发电机截面积0.1562 m2(计算值) ,实际φ450,截面积0.15896 m2故选用φ4504.烟气在烟囱内的降温:4.1 烟气在烟囱内每米高度的降温△t=27A÷N1/2△t =0.68℃/mA:修正系数,取A 值为0.8 N:单台发电机功率1000KW 3.2 烟气在烟囱内的总降温T=△t×H H: 垂直烟囱高度132 米T=89.76℃3.3 烟气在烟囱出口的温度t1=t0-△tt1=519.32℃t0:烟气进口温度520℃3.4 烟气平均温度t p= (t1+ t0)÷2t p=519.66℃3.5 烟气平均密度ρp=ρ0273÷(273+t p)ρ0:标准标态烟气密度 1.34Kg/m3ρp=0.4615 Kg/m34 烟囱自然抽力hz=(ρ1-ρp).(Z2-Z1)hz=109.758 Pa式中ρ1:室外空气密度1.293Kg/m3ρp:烟气平均密度0.4615 Kg/m3Z2:烟囱顶标高Z1:烟囱底部标高5 烟囱阻力5.1 烟囱磨檫阻力△h=λ×(L÷d)×(ρp×W2÷2)△h=923Pa其中λ:磨檫阻力系数 0.02 L:烟道总长 144 米d:烟囱当量直径 0.45 ρp:烟气平均密度0.4615Kg/m3 W: 烟气流速25m/s5.2 90°弯头阻力ξ=0.7△ h1=931.56 Pa5.3阻力合计Σ△h=1854.56Pa5.4发电机背压10100 Pa(发电机厂家提供)+烟囱自然抽力109.758 Pa=10209.758 Pa>阻力合计1854.56 Pa所以完全满足(计算依据:<<燃油燃气锅炉房设计手册>>机械工业出版社2004 版)。

1、对问题的回答:300000m3/h除以3600s,再除以烟囱出口面积(1*1*3.14159m2),得到出口烟速=26.5m/s;这个流速作为工业炉窑排气系统来说,是基本可以的!专家认为过大的依据是什么?应有出处的,建议直接去请教他!

2、就环境影响评价的排气筒出口内径和流速问题,下面做一简要的论述,请参考:

出口内径与出口烟速的核算

出口烟速、出口内径这两个参数,与排气筒排放烟气量有直接关系。

单位时间内通过烟囱出口的烟气量(即排烟率Qv)除以烟囱出口面积即为出口烟速Vs。

(1)出口烟速与出口风速的比值

排气筒的出口烟速Vs,不得小于按GB/T13201中5.6.1节规定方法计算出的风速Vc 的1.5倍。

(2)出口内径与烟气经济流速

通常,出口内径应根据设计最佳出口流速确定。

烟气出口流速,涉及到“经济流速”的工程设计理念和烟囱高度合理性的问题。

从大气污染物排放和扩散角度来讲,在保证满足排气筒设计要求的前提下适当加大出口烟速,有利于烟气及污染物的动力抬升和降低落地浓度。

但是,出口烟速过高则易导致送风、排烟系统压力过大,经济上不适宜,且烟气在烟囱出口处会出现急剧夹卷效应;而出口烟速过低易造成烟气在烟囱出口处出现下洗,从而排烟不畅,不利于烟气排放和迅速扩散,既影响相关排烟设备正常运行和经济技术设计最优化,同时也会出现漫烟等扩散造成局部重污染。

两者形成平衡,才是合理。

为避免烟气下洗和防风、防雨,有的排气筒在出口处设置帽沿状水平圆板,圆板向外伸展的尺寸至少应等于烟囱出口直径。

为提高烟气出口速度,有的烟囱出口设计成文丘里喷嘴结构,但必须注意阻力的增加不致过大。

(3)出口烟速的一般规定

**关于排气筒出口烟速的一般规定可见于《大气污染治理工程技术导则》HJ2000-2010之5.3污染气体的排放之5.3.5“排气筒的出口直径应根据出口流速确定,流速宜取15m/s 左右。

当采用钢管烟囱且高度较高时或烟气量较大时,可适当提高出口流速至20m/s~25m/s 左右。

”

**烟气出口流速的确定,还应符合有关工程设计、防火设计、环保设计等规范和标准的要求。

例如:《水泥工业除尘工程技术规范》(HJ434-2008)规定:“排气筒的出口直径宜根据气体出口流速确定,气体出口流速可取10~16m/s”。

对电站锅炉、工业锅炉等烟气排放量较大的情况,其排气筒的烟气出口速度宜在

10m/s~30m/s左右,最适宜的为15m/s;《锅炉房烟囱设计》里面提到机械通风全负荷时烟囱出口气体速度在12-20m/s;

生活垃圾焚烧处理工程技术规范CJJ90—2009

7.6.5

烟气管道应符合下列要求: 1 管道内的烟气流速宜按10-20m/s设计;

对一般项目的烟气出口流速应在15m/s左右或在12m/s~18m/s之间为宜;

对工艺尾气及一般小锅炉排气筒其烟气出口流速,如超过2~30m/s这一范围或偏离15m/s太大,应对排气筒相关参数(烟气量、出口内径等)认真核实;

对采用室内通风的机械排烟系统中的排烟出口流速不宜大于10.0m/s。

但对抽真空、不凝气等工艺尾气,其烟气量往往很小,烟气出口流速也很小,评价时应注意甄别判断,不必执行上述原则。