中国主要聚乙烯装置产能及工艺分布

- 格式:xls

- 大小:31.00 KB

- 文档页数:8

高压聚乙烯装置(LDPE)工艺说明高压聚乙烯装置由调聚剂储存、乙烯压缩、引发剂配制及加料、聚合反应、聚合物分离及气体循环、挤压造粒和颗粒干燥、批量掺混等单元组成。

装置设计可生产54个牌号,熔融指数范围为0.2~65克/10分,密度范围为918~926kg/m3的高压聚乙烯产品。

装置控制系统采用H0NNYWELL公司的TPS—502系统。

装置具有工艺流程短、反应温度低、单点进料、反应物料流速快、四点纯过氧化物引发单和转化率高、单线生产能力大、控制先进合理、操作安全等特点。

化学反应LDPE是通过乙烯的自由基聚合合成的,在高温、高压和引发剂的作用下,使乙烯形成乙烯自由基,Stamicarbon 工艺应用过氧化物作为聚合的引发剂,这些自由基与其它乙烯单体聚合生成带有长链分支的链状聚合物,加入少量的a—烯烃,可产生少量的短链分支,丙烯和丙烷则用来终止聚合反应。

乙烯自由基聚合的基本反应如下:引发:引发剂分解生成能够引发聚合反应的自由基:1→2R’(引发剂分解)引发剂基团使用的引发剂如下:过氧化双叔丁基(引发剂A)过氧化苯甲酸叔丁酯(引发剂C)过氧化—2—乙基已酸叔丁酯(引发剂S)R’*十CH2=CH2→R’,—CH2—CH3基团乙烯基团链增长:基团与乙烯连续反应生成分子链R’—CH2+CH2 *+n CH2=CH2→R—CH2—CH2 *基团乙烯聚合基团链终止:活性聚合物基团并非无限增长下去,而是通过基团的偶合或歧化来终止反应。

a,偶合终止2R—CH2—CH2 *→R—CH2—CH2—CH2—CH2—R聚合基团聚合物b.歧化终止2R—CH2—CH2*→R—CH= CH2十R—CH2—CH3聚合基团聚合物聚合物链转移:乙稀自由基聚合,可发生下列链转移:a。

向单体的链转移:R一CH2一CH2* + CH2 = CH2→R一CH=CH2十CH3一CH2*或R一CH2一CH2* + CH2 = CH2→R CH2一CH3+CH2=CH*聚合基团乙烯聚合物基团b.向链转移剂的链转移:R一CH2一CH2*+CH3一CH2一CH3→R—CH2一CH3+ CH3—CH*—CH3或聚合基团丙烷聚合物基团R一CH2一CH2*+CH2=CH一CH3→R一CH2一CH3+CH2=C·一cH9聚合基团丙烯聚合物基团c,分子间链转移:这种与其它分子间的链转移,可生成长链分支:R一CH2一CH=+It’一CH2一R”一R一CH2一CH3十R。

聚乙烯技术发展概况文摘:对我国聚乙烯的生产技术和特性进行了概述,并对我国的发展状况进行了简要的阐述,并对我国的发展趋势进行了展望。

关键字:低压聚乙烯产能产品开发目前聚乙烯的生产技术有15种,其中以聚乙烯为主的6种工艺技术,按反应压强的高低可划分为:低密度聚乙烯(LDPE)、乙烯-醋酸乙烯(EVA)、乙烯-丙烯酸(EAA)、乙烯-丙烯酸-甲基酯共聚(EMA)等;1 PE生产技术特征与技术特性1.1气体相分析目前,气体乙烯的聚合工艺技术包括 Univation公司的 Unipol工艺技术、三井油化公司 Evolue工艺技术、 Basell公司的 Spherilene工艺技术以及Ineos Innovene工艺技术。

在80-110摄氏度的工作环境下,在1.0-3.0 MPa的工作压力下,单条生产线的产能为30-500,000 t/a。

在2-5小时内,聚合产物在气相中形成。

该装置具有产能大、工艺简便、运行环境柔和、无需进行低聚体、不需溶剂再循环、投资、三废排放等优点。

然而,在制造高价值的 PE时,存在着难以掌握的工艺、原材料的高标准、高的催化剂和单体的高价格。

在世界范围内, Unipol技术的生产线已达160余条,而中国50%以上的聚乙烯都是使用此技术进行生产。

本技术使用的是一种单层/双层反应器,在运行压力1.5-3.0 MPa、50-120摄氏度、3-5小时的驻留期和0.915-0.970克/cm3的产物的熔融流量(MFR)为0.10-200.00克/10分钟。

主导的生产技术包括:HDPE, LLDPE, mLLDPE, mLLDPE,Ti-Mg系,铬系,钒系,以及茂系的催化剂系统。

它具有以下特点:1)生产过程缩短,降低了投入;2)本发明的产品具有较好的稳定性,且不会受到产品的粘度及溶解性能的影响;3)通过使用超冷凝工艺,可以显著地增加生产效率。

其不足之处在于:1)铬系和钒系催化剂难以得到有效的调控,且含有少量毒性物质会使催化剂的性能下降;2)在流动床层中容易出现静电现象,其单流程的转化效率仅为2.0%;3)易形成大面积或块状,开关板数时间布易结块[3].1.2泥浆处理浆料聚合技术是采用一种以氢作为相对分子量调节的方法,采用一种惰性稀释剂进行聚合。

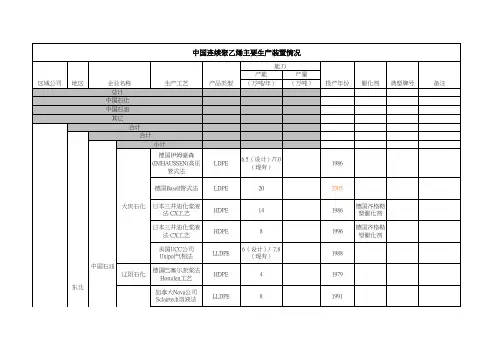

全国主要聚乙烯装置产能及工艺分布在中国的聚乙烯产能及工艺分布方面,以下是一些重要的主要装置和工艺。

首先,中国的主要聚乙烯装置产能集中在东部沿海地区,特别是华东地区,包括上海、浙江、江苏等地。

这些地区拥有完善的基础设施和供应链网络,以及充足的原材料供应,使得聚乙烯装置的建设和运营更为便捷和高效。

其次,关于聚乙烯的工艺,中国主要采用乙烯在高压或中压条件下聚合的方法。

高压聚乙烯工艺是一种传统的工艺方法,具有简单、成熟和稳定的特点。

目前,中国约有60%的聚乙烯产能采用高压工艺。

中压聚乙烯工艺则是一种相对较新的工艺方法,该工艺具有较低的能耗和较高的产能,逐渐成为中国聚乙烯产能布局的趋势。

预计未来几年,中压聚乙烯产能将继续增加。

此外,中国的聚乙烯产能主要以线性低密度聚乙烯(LLDPE)和高密度聚乙烯(HDPE)为主。

LLDPE具有优异的机械性能和拉伸性能,适合用于薄膜、液体包装等领域;而HDPE具有出色的刚性和热稳定性,适用于制造容器、管道等产品。

至于产能规模,根据最新的数据,中国的聚乙烯总产能已经达到约4000万吨/年。

其中,约3000万吨/年是高压聚乙烯产能,约1000万吨/年是中压聚乙烯产能。

预计未来几年,中国的聚乙烯产能将保持稳定增长的态势。

总的来说,中国的聚乙烯产能主要集中在东部沿海地区,其中华东地区是最主要的聚乙烯生产基地。

聚乙烯的工艺主要以高压和中压聚合为主,其中高压聚乙烯占据绝大部分。

产能规模方面,中国的聚乙烯总产能已经达到4000万吨/年,预计未来仍将保持稳定增长。

( 安全技术 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改管式法高压聚乙烯装置简介和重点部位及设备(通用版) Technical safety means that the pursuit of technology should also include ensuring that peoplemake mistakes管式法高压聚乙烯装置简介和重点部位及设备(通用版)一、装置简介(一)装置发展及类型1,装置发展高压聚乙烯发现于1933年,从1939年开始工业化,至今已有70年的历史。

1970年我国第一套高压聚乙烯生产装置在兰州化学工业公司建成,规模为3.6X104t/a,单系列设计生产能力为1X104t/a。

燕化从日本住友化学株式会社引进的18X104t/a釜式法高压聚乙烯装置于1976年建成。

单系列设计生产能力为6X104t/a。

双釜串联操作,使单程转化率由单一反应器的16%左右提高到20%以上(最高可达24%),动力消耗和物料消耗也有较大降低,因而生产成本也降低。

我国现有的五套管式法LDPE装置除上海石化的老装置引进较早外,其他的装置为近几年新引进的,工艺比较先进,自控系统完备,产品质量稳定,与老装置相比有明显优势。

其他四套技术指标对比见表5—1。

2.装置的主要特点目前,全世界LDPE产品中约有55%是管式法生产的,其余45%为釜式法生产的。

两种工艺各有特点,生产的产品也各有侧重。

比如,釜式法生产的LDPE长支链支化程度较高由于长支链影响聚合物的分子量分布和改善流变性能(如溶液黏度、黏弹性能),因此长支链支化程度高使得树脂易于加工,常用作挤压涂层和高强度的工业用重包装膜;管式法生产的树脂则有更多的短链支化,光学性能好,适宜作透明的包装薄膜。

聚乙烯(PE)是合成树脂中产量较大的品种之一。

根据生产工艺条件的不同,可分为高密度聚乙烯(HDPE,低压聚乙烯)、低密度聚乙烯(LDPE,高压聚乙烯)和线性低密度聚乙烯(LLDPE)等。

HDPE是聚乙烯中产量和消费量最大的品种。

HDPE为乳白色、半透明的蜡状固体,是一种结晶度高、非极性的热塑性树脂。

与LDPE 和LLDPE相比,HDPE支链化程度最小,分子能紧密地堆砌,密度最大(在0.94g/cm3及以上);HDPE具有较高的抗冲击性、耐温和耐油性、耐蒸汽渗透性、抗环境应力开裂性、电绝缘性和较高的强度和劲度;HDPE吸水性极微小,无毒,化学稳定性极佳,薄膜对水蒸汽、空气的渗透性小。

HDPE主要用于中空吹塑制品、注塑制品、包装膜、棚膜、管材、纤维等领域。

LDPE是PE家族中最老的成员,通常用高压法(110~350MPa)生产,故又称为高压聚乙烯。

由于LDPE分子链中含有较多的长短支链(每1000个碳链原子中含有的支链平均数为21),所以结晶度较低(45%~65%),密度较小(0.910~0.925)。

LDPE是无毒、无味的乳白色蜡状颗粒,熔点130~145℃。

LDPE具有良好的光学性能、化学惰性、密封能力和易加工性能,缺点是生产成本高,强度低。

LDPE 主要用于生产薄膜、挤出涂覆、注塑、电缆绝缘层和护套等。

LDPE主要采用高压液相法生产,分釜式法工艺和管式法工艺。

目前以管式法工艺发展较快。

中国LDPE生产装置中,除燕山石化1套装置采用日本住友化学的釜式法工艺,其他均采用管式法工艺,其中,LyondellBasell公司Lupotech T工艺在国内生产中占有主导地位;其次是ExxonMobil公司管式法;美国匡藤公司管式法、DSM公司管式法、日本三菱油化公司管式法工艺在国内LDPE生产中也有应用。

LLDPE为乙烯与少量α-烯烃(如丁烯-1、己烯-1或辛烯-1等)在催化剂作用下,经高压或低压聚合而成的一种共聚物。

2021年中国聚乙烯(PE)行业性能、产业链、产量产能及进出口情况分析一、聚乙烯(PE)行业概述聚乙烯(简称PE)是乙烯经聚合制得的一种热塑性树脂。

聚乙烯主要分为线性低密度聚乙烯(LLDPE)、低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)三大类。

HDPE具有强度好、韧性好、刚性好的优良性能特点,且耐腐蚀、防水防潮、耐热耐寒,因而在吹塑、注塑和管材中有着重要的应用。

伴随着以塑代钢、以塑代木等行业趋势的形成,HDPE作为高性能的聚乙烯材料未来将会加快对传统材料的替代。

而LDPE作为农用、包装薄膜的主要材料,在机械强度、隔热隔湿性能、耐腐蚀性上都不如LLDPE,因而近几年来LLDPE的市场需求保持快速增长,逐渐吞食LDPE 的一些市场份额。

二、聚乙烯(PE)行业产业链聚乙烯是五大合成树脂之一,也是目前国内合成树脂中产能最大、进口量最多的品种。

由于聚乙烯上游为乙烯,所以生产主要以石脑油路线为主,盈利情况也类似。

聚乙烯的下游应用最大的是薄膜,2020年,其需求量约占聚乙烯总需求的54%,此外,管型器材占比12%,中空容器占比12%,注塑占比11%,拉丝占比4%。

三、聚乙烯(PE)行业现状聚乙烯由多个乙烯分子单体聚合而成,英国早在1922年就开始进行聚乙烯分子合成。

随着技术不断发展成熟,1939年聚乙烯实现了工业化生产,并开始大量产出。

从国内聚乙烯产能来看,近年来,中国聚乙烯产能逐年增长,截至2021年,我国聚乙烯产能约为2574.63万吨,同比上升11.8%。

产量方面,2018年以来,我国聚乙烯产量稳中有升,2018年,中国聚乙烯产量约为1626万吨,到2021年达2272万吨,期间年均复合增长率为11.8%。

2015-2020年,国内聚乙烯表观消费量逐步上升,2021年国内聚乙烯表观消费量下降至3,736.5万吨,同比减少3.2%。

主要系受疫情和能耗双控影响,部分下游工厂暂停或降负荷生产。

随着自给能力的提升,PE进口依存度将逐步下降,未来随着疫情好转和国内经济的稳步增长,PE需求将持续提升。

中国超高分子量聚乙烯行业产业链、产能产量、市场规模及发展趋势分析内容概述:国内对超高分子量聚乙烯的研究起步较晚,整体仍呈现中低端产能富余、高端产能紧缺的状态。

据统计,截至2022年我国超高分子量聚乙烯产能约为13.8万吨,我国超高分子量聚乙烯产业发展处于初级阶段,有效供给不足,特别是高端产品市场供不应求,仍需进口以满足需求。

关键词:超高分子量聚乙烯产业链、超高分子量聚乙烯市场规模、超高分子量聚乙烯供需现状、超高分子量聚乙烯市场价格、超高分子量聚乙烯发展趋势一、超高分子量聚乙烯行业概述超高分子量聚乙烯(UHMWPE)是一种线形结构的热塑性工程塑料。

UHMWPE分子量高,具有优异的抗冲击性和较高的拉伸强度、自润滑性、耐磨损性、耐化学腐蚀性、耐低温性、耐应力开裂以及抗粘附能力等性能。

超高分子量聚乙烯还具有无毒、密度低、优良的电气绝缘性,比高密度聚乙烯(HDPE)具有更优良的耐环境应力开裂性,可以代替碳钢、不锈钢、青铜等材料。

超高分子量聚乙烯纤维的下游应用产品种类繁多,遍及军用、民用领域,包括军事装备、航空航天、海洋渔业、安全防护、生物医疗、通讯、建筑等各行各业。

超高分子量聚乙烯(UHMWPE)是一种线形结构的热塑性工程塑料。

UHMWPE分子量高,具有优异的抗冲击性和较高的拉伸强度、自润滑性、耐磨损性、耐化学腐蚀性、耐低温性、耐应力开裂以及抗粘附能力等性能。

超高分子量聚乙烯还具有无毒、密度低、优良的电气绝缘性,比高密度聚乙烯(HDPE)具有更优良的耐环境应力开裂性,可以代替碳钢、不锈钢、青铜等材料。

超高分子量聚乙烯纤维的下游应用产品种类繁多,遍及军用、民用领域,包括军事装备、航空航天、海洋渔业、安全防护、生物医疗、通讯、建筑等各行各业。

二、中国超高分子量聚乙烯行业相关政策近年来,国家制定了一系列产业支持政策,推动超高分子量聚乙烯行业健康发展,持续引导并进一步提升与突破高性能纤维重点品种的关键生产和应用技术,促进超高分子量聚乙烯纤维及其复合材料的开发,提升产业化的应用水平,进一步拓展高性能纤维的应用领域。

聚乙烯装置反应系统产能分析徐智; 赵海明【期刊名称】《《广州化工》》【年(卷),期】2019(047)022【总页数】3页(P132-134)【关键词】聚乙烯; 产能瓶颈; 撤热能力; 热平衡; 催化剂活性【作者】徐智; 赵海明【作者单位】中煤陕西榆林能源化工有限公司陕西榆林 719000【正文语种】中文【中图分类】TQ325.1+22018年,我国有三套装置投产,涉及产能115万吨,2019年,我国将有10套聚乙烯装置投产,新增产能约360万吨。

国内聚乙烯行业竞争日趋激烈,为了提高市场竞争力,研究产能瓶颈,提高产量,降低单位产品综合能耗,争取效益最大化,势在必行。

中煤陕西公司PE装置采用UNIPOL气相流化床工艺,设计负荷为30万吨/年,原料包括乙烯、丁烯、丙烯、H2、N2及异戊烷,主要采用载体型钛Ziegler-Natta催化剂,助催化剂包括三正己基铝(T3)、一氯二乙基铝(DC)和三乙基铝(T2)。

乙烯聚合是放热反应,放热量约为3470 kJ/kg聚乙烯,气相流化床内产生的聚合热由循环气带出,通过调温水系统将热量移出,以维持反应系统温度的稳定。

若提高反应产量,必须考虑反应热的移出能力、排料系统(PDS)的出料能力、原料纯度及催化剂活性等因素,下面以生产DFDA-7042牌号为例,针对限制装置产能提高的因素进行分析,为提高装置产能提供理论依据。

1 调温水系统的撤热能力调温水系统的撤热能力主要由循环气冷却器(E-4002)、调温水冷却器(E-4007)、循环水供水温度、循环水及调温水流量决定,并受传热的平均温差影响。

图1 调温水系统流程Fig.1 The process of temperature control water system 反应系统的热平衡为:QP+QK=QE+QL式中:QP为聚合反应热;QK为循环气压缩机的压缩热;QE为循环气冷却器撤出的热;QL为系统损失的热。

物料带进的热及排料带走的热忽略不计。

截止2016 年4 月国内聚乙烯装置一览表序号生产企业产能技术来源生产工艺产品类型总产能6 伊姆豪逊Imhausen 高压管式法LDPE8.1 Univation Unipol LLDPE1 大庆石化20 Basell 高压管式法Lupotech LDPE24 三井公司CX工艺HDPE113.1 25 Univation Unipol LLDPE30 Univation Unipol LLDPE20 BP 气相法Innovene-G LLDPE2 独山子石化30 Ineos Innovene-S 双环管浆液法HDPE 11060 Univation Unipol LLDPE3 福建联合90 Univation Unipol LLDPE 908 杜邦Dupont 溶液法LLDPE4 抚顺石化35 Basell Hostalen HDPE 8845 Univation Unipol LLDPE5 广州石化20 Univation Unipol LLDPE 206 华锦集团30 Ineos Innovene-S 双环管浆液法HDPE 307 吉林石化28 Univation Unipol LLDPE30 Basell Hostalen HDPE58 17 三井公司CX工艺HDPE8 兰州石化20 Basell 高压管式法Lupotech TM LDPE 6730 Univation Unipol LLDPE9 辽阳石化8.5 Basell Hostalen HDPE 8.522 Univation Unipol LLDPE10 茂名石化35 Chevron-Phillips 环管浆液法工艺HDPE10 Quantum 美国高压管式法LDPE92 25 Basell 高压管式法Lupotech-TS LDPE11 宁夏宝丰30 Univation Unipol LLDPE 3012 蒲城能源30 Univation Unipol LLDPE 3012 Univation Unipol LLDPE13 齐鲁石化17.5 荷兰DSM 高压管式法CTR LDPE25 中石化技术GPE气相法LLDPE72 17.5 Univation Unipol HDPE14 上海金菲13.5 Chevron-Phillips 环管浆液法工艺HDPE 13.515 上海赛科30 BP 气相法Innovene-G HDPE30 BP 气相法Innovene-G LLDPE60 7.8 三菱油化- 西德BASF 高压管式法LDPE16 上海石化8 三菱油化- 西德BASF 高压管式法LDPE 40.825 Borealis 北欧化工Borstar HDPE17 神华包头30 Univation Unipol LLDPE 3018 沈阳蜡化10 Univation Unipol LLDPE 1019 四川石化30 Basell Hostalen HDPE 6030 Univation Unipol LLDPE20 天津石化12 Univation Unipol LLDPE 1221 延长中煤榆林30 Ineos Innovene-S 双环管浆液法HDPE30 Univation Unipol LLDPE60 14 三井公司CX工艺HDPE22 燕山石化18 日本住友高压釜式法LDPE 5220 Exxon Mobil 高压管式法LDPE23 扬巴石化20 Basell 高压管式法Lupotech LDPE 2024 扬子石化24 三井公司CX工艺HDPE20 Univation Unipol LLDPE4425 镇海炼化45 Univation Unipol LLDPE 4526 中海壳牌20 Basell Lupotech G 气相技术HDPE25 Basell 高压管式法Lupotech LDPE4527 中韩石化30 中石化技术GPE气相法LLDPE30 Ineos Innovene-S 双环管浆液法HDPE6028 中煤榆林30 Univation Unipol LLDPE 3029 中沙石化30 中石化技术GPE气相法LLDPE30 Ineos Innovene-S 双环管浆液法HDPE6030 中原石化26 Univation Unipol LLDPE 2631 神华榆林30 Basell 高压管式法LDPE 3032 中煤蒙大30 Univation Unipol LLDPE 3033 1536.9 1536.9。

浅析全密度聚乙烯装置生产工艺彭博发布时间:2023-06-23T13:27:18.846Z 来源:《中国科技信息》2023年7期作者:彭博[导读] 聚乙烯(PE)主要包括低密度聚乙烯(LDPE)、线性低密度乙烯(LLDPE)、高密度聚乙烯(HDPE)以及一些具有特殊性能的产品。

由于LLDPE的分子结构与HDPE相似,也是线性的,并且在生产过程中与HDPE有一些相似之处,因此许多新设计的装置可以通过改变进料组成和工艺参数来生产0.910-0.970g/cm3的全密度聚乙烯(简称LLDPE/HDPE回转装置)。

大多数全密度聚乙烯工厂主要生产LLDPE,也生产HDPE产品,具有相当的灵活性和市场适应性。

因此,全密度聚乙烯装置发展迅速,成为聚乙烯生产装置的发展趋势。

大庆石化公司黑龙江省大庆市 163714摘要:聚乙烯(PE)主要包括低密度聚乙烯(LDPE)、线性低密度乙烯(LLDPE)、高密度聚乙烯(HDPE)以及一些具有特殊性能的产品。

由于LLDPE的分子结构与HDPE相似,也是线性的,并且在生产过程中与HDPE有一些相似之处,因此许多新设计的装置可以通过改变进料组成和工艺参数来生产0.910-0.970g/cm3的全密度聚乙烯(简称LLDPE/HDPE回转装置)。

大多数全密度聚乙烯工厂主要生产LLDPE,也生产HDPE产品,具有相当的灵活性和市场适应性。

因此,全密度聚乙烯装置发展迅速,成为聚乙烯生产装置的发展趋势。

关键词:全密度聚乙烯装置;工艺特点;工艺原理一、引言在当前时期,聚乙烯应用的发展速度正在加快。

为了充分响应中国各行业对聚乙烯应用的需求,增强聚乙烯生产在国际市场上的竞争力,近年来,中国研究人员逐步加强了对聚乙烯的研究,特别是对全密度聚乙烯的重视。

本文以全密度聚乙烯为主题,重点探讨了目前全密度聚乙烯生产中应用的工艺条件。

二、工艺特点全密度聚乙烯装置主要由原料精制系统、聚合反应系统、树脂脱气和废气回收系统、造粒系统、空气输送系统、产品储存和包装系统组成。

我国聚乙烯的生产和开发现状杨宝柱(齐鲁石油化工股份有限公司塑料厂,山东淄博,255411)摘 要 较为详细地介绍了我国各类聚乙烯(LDPE、HDPE、LLDPE、U HMWPE)的特点与生产情况,简要总结了我国LDPE、HDPE、LLDPE的牌号、用途与特性概述了我国聚乙烯行业的现状与开发动态。

关键词 聚乙烯 LDPE LLDPE HDPE 1998年中国塑料原料产量6.760Mt,其中聚乙烯2.390Mt、 2.030Mt、聚氯乙烯1.540Mt、ABS0.97Mt,聚乙烯已经成为产量最大的塑料品种。

同年,我国市场对聚乙烯的消费量为5.320Mt/a,聚乙烯的生产能力还远远不能满足国内的市场需求。

据预测,到2005年,我国聚乙烯的生产能力将达到5.0Mt,比1998年将增加100%以上,但届时我国对聚乙烯的市场需求将达到近8Mt/a。

虽然,聚乙烯市场的缺口将来也比较大,但在全世界范围内聚乙烯的生产能力还是过剩的,随着我国塑料关税的逐年降低和WTO的加入,我国国内聚乙烯市场的竞争会越来越激烈。

以下就我国聚乙烯生产状况及开发状况进行总结,希望对同行具有一定的参考作用。

1 我国聚乙烯的各种生产工艺及产品特点111 我国各工艺聚乙烯的产能结构截止2000年底,我国共有聚乙烯生产装置26套,总生产能力达到2.6Mt以上。

其中LDPE 装置7套,生产能力688kt,HDPE装置8套,生产能力895kt,LLDPE生产装置11套,生产能力1055kt。

详见表1。

我国和世界树脂产能结构的对比见表2。

从表2可看出,我国三大最通用塑料的比例都比世界平均值高,这是因为我国通用塑料的产量还远远不能满足本国需求所造成的。

同时我国塑料市场的不成熟使得许多应该使用工程塑料的地方现在都用通用塑料代替了,这也是造成这种状况的原因。

随着我国塑料产能的逐渐提高和塑料市场的逐渐成熟,这一状况会逐步向世界接近。

在三大通用塑料中,聚乙烯在总量中所占的比例与世界平均值还是最接近的,我国与世界聚乙烯产能结构对比见表3及表4。

中国高端聚烯烃行业应用领域、产能分布及细分子行业市场格局一、高端聚烯烃应用领域高端聚烯烃是指具有高技术含量、高应用性能、高市场价值的聚烯烃产品。

其主要包括两大类型:1)大宗品种的高端牌号,如多峰及茂金属牌号的聚乙烯、聚丙烯产品,高碳α-烯烃共聚的聚乙烯牌号等。

2)特殊品种的聚烯烃树脂,如乙烯-醋酸乙烯共聚(EVA)树脂、聚丁烯-1(PB-1)、超高分子量聚乙烯(UHMWPE)、乙烯-乙烯醇共聚树脂(EVOH)等。

聚烯烃的高端牌号和特种聚烯烃应用领域十分广泛,其最主要的应用领域包括高端管材、汽车零配件、医疗设备、假体性植入物等。

高端聚烯烃在工业管道中的应用较为广泛,例如输配水、输送热力、制冷、废水、油气管道等。

工业管道对于力学性能、抗老化性能、热力学性能要求较高。

汽车领域是聚烯烃另一个重要的应用领域。

其中,聚丙烯凭借可塑性、低密度、优异的NVH属性(振动噪音乘坐舒适性),很好的解决了汽车对节能环保、安全耐用的要求,广泛用于汽车中保险杠系统、汽车内外饰、仪表盘等区域。

卫生保健领域,特别是直接或间接接触人体的材料对于纯度、产品一致性、剂型稳定性、灭菌性有着严格规定。

聚烯烃主要用于制药、医疗设备、实验室、化妆品、注射器和诊断等领域。

二、高端聚烯烃产能分布情况近年来,随着我国煤制烯烃(CTO)、甲醇制烯烃(MTO)、丙烷脱氢(PDH)等新原料路线快速发展,国内聚乙烯、聚丙烯供应能力也随之大幅增长。

2018年我国聚乙烯产量为1453万吨,同比增长.9%,聚丙烯产量为2070万吨,同比增长8.9%。

2018-2022年,预计国内聚乙烯产能会新增1532万吨/年,聚丙烯产能会新增575万吨/年。

然而,行业高速增长的同时,结构性矛盾也逐步显现,我国仍是世界上最大的聚烯烃进口国,高端化的聚烯烃产品对外依存度更高。

从全球市场看,世界高端聚烯烃生产主要集中在西欧、东南亚和北美地区,中东以大宗通用料为主。

以茂金属线性低密度聚乙烯(mLLDPE)为例,西欧、东南亚和北美的市场规模占有率分别达到37%、23%和16%,其中日本是东南亚mLLDPE主要生产国。

全密度聚乙烯生产工艺及发展趋势1 前言1977年美国UCC公司在原有Unipol低压气相法HDPE装置上,通过改进原有的催化剂体系,成功实现LLDPE的工业化生产。

线型低密度聚乙烯(LLDPE)的问世打破了高压法生产低密度聚乙烯(LDPE),低压法生产高密度聚乙烯(HDPE)的传统观念[1]。

由于LLDPE的分子结构与HDPE相似,也是呈线型,在生产工艺上与一部分HDPE的生产工艺上有相同的地方,因此,许多新设计的装置,通过改变进料组成和工艺参数,来生产0.910~0.960g/cm3的全密度聚乙烯(简称LLDPE/HDPE),这种装置称为全密度聚乙烯装置。

这种装置可以生产不同熔体流动指数(MI)和分子量分布很宽的树脂,对市场的需求灵活地做出反应,因此,世界各国都优先发展全密度PE装置。

总部位于瑞士苏黎世的SRI咨询公司的最新研究报告显示,未来几年全球高密度聚乙烯(HDPE)的需求有望以年均4.4% 的速度快速增长,到2009 年全球HDPE 需求量有望达到3130 万吨/ 年[2]。

目前,国内主要的全密度聚乙烯装置有16套(包括2006年投产的装置)。

产能约2.8Mt/ a,均为引进技术[3]。

2 全密度聚乙烯装置技术介绍线性聚乙烯为乙烯和α-烯烃的共聚物。

目前工业化的全密度聚乙烯工艺技术主要有:气相法、溶液法、浆液法、高压法。

各种生产工艺及代表公司见表1。

2.1气相法气相法是指乙烯和共聚单体气体在流化床反应器或搅拌床反应器中直接聚合生成固体聚乙烯。

气相法不需要溶剂,因此不需要分离回收溶剂。

气相法具有流程短、装置占地面积小、设备投资低、操作条件温和、生产单耗和环境污染小等优点,因此,自上世纪70年代开发出来,经30年的迅猛发展,现已成为聚乙烯生产的技术主流。

1994年气相法技术占世界聚乙烯生产能力的24%,2002年大约提高至34%,新建的LLDPE装置70%采用气相法[4]。

我国现有气相法聚乙烯装置13套,采用美国UCC公司的Unipol工艺或者英国BP公司的Innovene工艺。

全国主要聚乙烯装置产能及工艺分布

一、全国主要聚乙烯装置产能及工艺分布

1.1全国主要聚乙烯装置产能

根据相关数据,我国目前共有26个聚乙烯装置,聚乙烯装置总装机容量约为6403万吨/年,其中,氯烷装置3577万吨/年,原料装置2626万吨/年,中国目前已建成的聚乙烯装置产能情况如下(按装机容量大小排序):

表1已建成聚乙烯装置产能情况

装置名称/装机容量(万吨/年)

泰达福迪/1560

上海青松/1000

华胜烯烃/800

康威烯烃/600

金江烯烃/600

锦州衡山/550

天津威焱/530

黑牡丹/400

格力宝能/350

金鹏烯烃/250

濮阳天一/200

厦门康英/200

山西晋雨/200

天津昇宁/200

宝中能源/150

沈阳安抚阳/150

重庆海润/150

中化安贵/150

青岛锦天/150

安徽阳坊/100

淮安中联/100

重庆僦能/100

四川龙科/100

苏州威体/100

澳洲新未来/100

中原宝顺/100

1.2全国主要聚乙烯装置工艺分布

我国目前共有26个聚乙烯装置,其中,氯烷法和烯烃法分别占到85.6%和14.3%,两种工艺的具体分布情况如下:

表2工艺分布情况

工艺/容量占比/装置数量氯烷法/85.6%/22

烯烃法/14.3%/4。