第三章 材料表面预处理..

- 格式:ppt

- 大小:4.61 MB

- 文档页数:55

第三章生物材料的预处理、细胞破碎和液-固分离第一节预处理及固液分离一、预处理的依据1、生物活性物资存在方式与特点胞内胞外成分复杂含量不一2、后续操作要求如果后续操作有离子交换法,对无机离子等要求高。

3、目的物的稳定性有效成分的生理活性不断变化较稳定物可以用剧烈的变形处理除杂二、动物材料的预处理绞肉机冻融高压匀浆器三、发酵液(培养液)的预处理预处理的目的? 改变发酵液(培养液)的物理性质,以利于固液分离。

主要方法有:加热、凝聚与絮凝、使用助滤剂。

? 去除发酵液(培养液)中部分杂质以利于后续各步操作。

预处理的方法(一)、加热加热是最简单和经济的预处理方法,即把发酵液(培养液)加热到所需温度并保温适当时间。

加热能使杂蛋白变性凝固,从而降低发酵液(培养液)的粘度,使固液分离变得容易。

但加热的方法只适合对热稳定的生物活性物质。

预处理的方法(二)、凝聚和絮凝凝聚和絮凝在预处理中,常用于细小菌体或细胞(分泌胞外产物)、细胞的(分泌胞内产物)碎片以及蛋白质等胶体粒子的去除。

其处理过程就是将一定的化学药剂预先投加到发酵液(或培养液),改变细胞、菌体和蛋白质等胶体粒子的分散状态,破坏其稳定性,使它们聚集成可分离的絮凝体,再进行分离。

但是应当注意,凝聚和絮凝是两种方法,两个概念,其具体处理过程也是有差别的。

1.凝聚凝聚是指在某些电解质作用下,破坏细胞、菌体和蛋白质等胶体粒子的分散状态,使胶体粒子聚集的过程。

凝聚剂主要是一些无机类电解质,由于大部分被处理的物质带负电荷(如细胞或菌体一般带负电荷),因此工业上常用的凝聚剂大多为阳离子型,分为无机盐类、金属氧化物类。

常用的无机盐类凝聚剂有:Al2(SO4)3?18H2O(明矾)、AlCl3?6H2O、FeCl3、ZnSO4、MgCO3等;常用的金属氧化物类凝聚剂有:Al(OH)3、Fe3O4、Ca(OH)2或石灰等。

2.絮凝絮凝是指使用絮凝剂(通常是天然或合成的大分子量聚电解质),在悬浮粒子之间产生架桥作用而使胶粒形成粗大的絮凝团的过程。

前处理知识培训教材第一章涂装技术术语1、表面预处理在涂装前把物体表面附着的各种异物(油污、锈蚀、灰尘等)去除,且生成转化膜,提供适合于涂装要求的良好基底,保证涂膜具有良好的附着力和耐蚀性的过程,统称为表面预(前)处理。

2、脱脂利用化学或电化学方法除去工件表面的各种油脂、灰尘、泥沙、金属粉末、手汗的过程。

3、电解脱脂将挂在阴极或阳极上的金属工件浸在碱性电解液中,并通入直流电,使油脂与工件分离的工艺过程叫电解脱脂。

工件接阴极叫阴极电解除油;工件接阳极叫阳极电解脱脂。

4、酸洗除锈用酸液法去除钢铁基底表面的氧化皮或锈蚀的过程。

5、喷丸(砂)利用高速丸(砂)流的冲击作用清理和强化(粗化)表面的过程。

6、表面调整采用机械或物理化学等手段消除碱性脱脂或除锈等造成的表面不均匀,改善工件表面与磷化液的适应性。

7、磷化利用含磷酸或磷酸盐的溶液在基底金属表面形成一种不溶性磷酸盐膜的过程。

8、钝化使基体金属表面产生钝态的过程,以提高基体金属的抗腐蚀性。

9、铬酸盐钝化利用六价铬或三价铬化学物的酸液在基底金属表面形成铬酸盐转化膜的过程。

10、磷化膜钝化利用化学方法对磷化膜进行封闭处理,降低磷化膜的孔隙率,提高耐蚀性。

11、多合一处理脱脂、除锈或脱脂、除锈、磷化、钝化一道进行的过程。

12、粉末静电喷涂利用电晕放电原理使雾化的粉末涂料在高压电场作用下荷负电,并吸附于荷正电基底表面放电的涂装方法。

13、阳(阴)极电泳涂装利用外加电场使悬浮于电泳口中的颜料和树脂等微粒定向迁移并沉积于阳(阴)极基底表面的涂装方法。

第一节表面前处理1、涂装前处理的三大作用①提供清洁表面;②能显著提高涂膜附着力;③能成倍提高涂膜的耐蚀力。

2、新型涂装前处理技术的发展趋势新型涂装前处理技术向着低温、低能耗、低污染、低毒性、低浓度、低成本、适应新型涂装方式,无需经常清理的方向发展。

3、化学涂装前处理方法有哪些?①脱脂②酸洗③磷化(氧化)4、磷化与脱脂、除锈的相互关系?磷化是中心环节,脱脂和除锈是磷化前的准备工序,所以在生产实践中即要把磷化工作作为重点,又要抓好脱脂和除锈工作。

第一章生物药物概论1.生物药物有哪几类?DNA重组药物与基因药物有什么区别?( 1 )重组DNA药物(又称基因工程药物)(2)基因药物:以遗传物质DNA、RNA为物质基础制造的药物(3)天然生物药物(4)合成或半合成生物药物2.生物药物有哪些作用特点?(一)药理学(pharmacology)特性:1、活性强: 体内存在的天然活性物质。

2、治疗针对性强,基于生理生化机制。

3、毒副作用一般较少,营养价值高。

4、可能具免疫原性或产生过敏反应(二)、理化特性:1. 含量低、杂质多、工艺复杂、收率低、技术要求高;2. 组成结构复杂,具严格空间结构,才有生物活性。

对多种物理、化学、生物学因素不稳定。

3. 活性高,有效剂量小,对制品的有效性,安全性要严格要求(包括标准品的制订)。

3.DNA重组药物主要有哪几类?举例说明之。

1)细胞因子干扰素(IFN)类药物(2)细胞因子白介素类和肿瘤坏死因子(3)造血功能药物(4)生长因子类药物(5)重组蛋白和多肽类激素(6)心血管病治疗剂与酶制剂(7)重组疫苗与治疗性抗体4.术语:药物与药品生物药物,DNA重组药物:又称基因工程药物,应用基因工程和蛋白质工程技术制造的重组活多肽,蛋白质及其修饰物基因药物:这类药物是以基因物质(RNA或DNA及其衍生物)作为治疗的物质基础,包括基因治疗用的重组目的DNA片段、重组疫苗、反义药物和核酶等。

反义药物:以人工合成的10~几十个反义寡核苷酸序列与模板DNA或mRNA互补形成稳定的双链结构,抑制靶基因的转录和mRNA的翻译,从而起到抗肿瘤和抗病毒作用。

核酸疫苗:是指将编码外源性抗原的基因插入到含真核表达系统的载体上,然后直接导入人或动物体内,让其在宿主细胞中表达抗原蛋白,该抗原蛋白可直接诱导机体产生免疫应答。

RNAi :在实验室中是一种强大的实验工具,利用具有同源性的双链RNA(dsRNA)诱导序列特异的目标基因的沉寂,迅速阻断基因活性。

ald的工作原理ALD的工作原理ALD(Atomic Layer Deposition),中文名称为原子层沉积技术,是一种极其精密的薄膜制备技术。

它采用化学反应的方式,在材料表面逐层沉积物质,以形成控制好的纳米级薄膜。

其工作原理可以概括为以下几点:1. 材料表面的预处理ALD工艺中,首先需要对待沉积表面进行预处理。

这一步的目的是为了清除表面上可能存在的杂质和氧化物,以确保后续的膜层形成过程对表面情况不会产生影响。

2. 前驱体的吸附在经过表面预处理后,初级前驱体被引入气氛中,并通过化学反应的方式在表面上形成吸附层。

这一吸附过程是一个孤立的单层化学反应,被称为ALD循环。

3. 反应层的生成在吸附层形成后,需要通过与另一种前驱体反应,从而生成反应层。

与前驱体的化学反应非常特殊,因为它仅发生在表面并在各个方向上退火。

它不会沿表面扩散,也不会在扩散过程中发生不稳定的化学反应。

在反应层生成后,原初前驱体被排出,并进入下一轮循环。

4. 循环反复ALD工艺中,以上两个步骤被反复执行,直到形成所需的薄膜。

这一过程是非常精确的,因为化学反应数量是基于心理学和化学物理学分析确定的。

由于各种前驱体和不同气氛的存在,ALD工艺提供了对化学组分,膜厚大小和平均孔径的极高控制。

5. 膜层的性能ALD技术制备的纳米级薄膜具有非常好的均匀性、致密性和良好的各项参数,比如光学、电学、磁学等。

ALD工作原理采用的是很多基础化学和物理学的技术,被广泛应用于MEMS、光伏能源、信息存储、防暴膜、化学传感器、光电子学等领域。

总结来说,ALD工艺通过化学反应在表面逐层沉积物质,形成精密的纳米结构薄膜。

通过各种前驱体和不同气氛的存在,提供了对化学组分、膜厚大小和平均孔径的极高控制,因此具有良好的使用性能,是一种非常高效、精准的薄膜制备技术。

防氧化涂层的处理工艺防氧化涂层是一种可以延长材料寿命、保护材料表面免受氧化和腐蚀的涂层。

它可以应用于各种金属、合金和陶瓷等材料的表面,以提高其使用寿命和性能。

防氧化涂层的处理工艺通常可以分为以下几个步骤:1. 表面预处理:表面预处理是防氧化涂层工艺的关键步骤之一。

首先,需要清洗材料表面以去除油脂、灰尘和其他污染物。

可以使用溶剂、清洗剂或超声波清洗等方法进行清洗。

然后,使用酸洗或鹰钠处理等化学方法,去除材料表面的氧化物和表面腐蚀。

2. 涂层制备:在表面预处理后,可以开始制备防氧化涂层。

常见的涂层制备方法有热浸镀、物理气相沉积、化学气相沉积和离子镀等。

其中,热浸镀是最常用的方法之一,它通过将材料浸入含有防氧化剂的液体中,在高温下使防氧化剂与材料表面反应,形成致密的防氧化膜。

物理气相沉积和化学气相沉积则是在真空环境中,通过加热或使用高能量离子束沉积材料形成防氧化膜。

离子镀是在低压和高温等条件下,通过离子轰击材料表面,使材料表面发生化学反应,形成防氧化膜。

3. 热处理:在涂层制备完成后,还需要进行热处理来提高涂层的性能。

热处理可以通过加热材料至高温,使涂层与材料表面更好地结合,并增强涂层的致密性和抗氧化性能。

通过控制热处理的温度和时间,可以调节涂层的厚度和性能。

4. 表面处理:完成热处理后,可以进行表面处理来改善防氧化涂层的外观和性能。

常见的表面处理方法包括抛光、研磨和焊接等。

抛光和研磨可以使涂层表面更加光滑,提高涂层的美观度和表面质量。

焊接可以将涂层与材料表面连接在一起,确保涂层的完整性和可靠性。

5. 检测和评估:最后一步是对防氧化涂层进行检测和评估,以确保其质量和性能符合要求。

常用的检测方法包括电化学测试、X射线衍射和扫描电镜等。

通过这些测试方法,可以评估涂层的抗氧化性能、结构和厚度等指标,以保证涂层的质量和稳定性。

总之,防氧化涂层的处理工艺包括表面预处理、涂层制备、热处理、表面处理以及检测和评估等步骤。

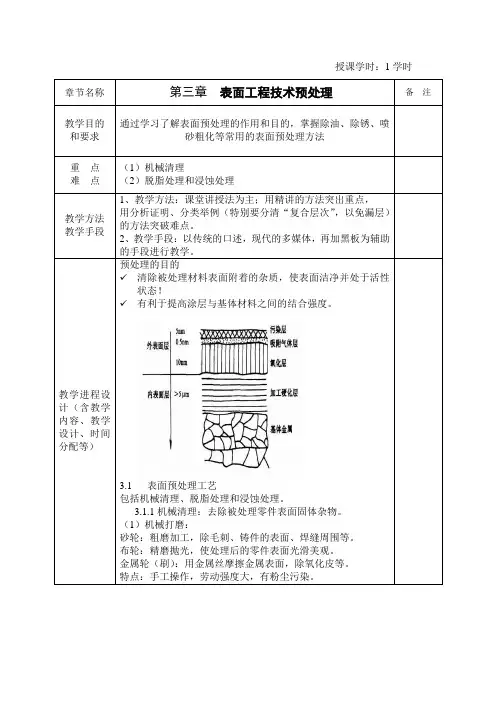

第三章表面工程技术的预处理与作业环境关键因素: 表面工程预处理,指标:1表面清洁度 2表面粗糙度第一节:表面预处理工艺机械性清理: 1滚光和刷光2机械磨光和抛光3喷砂或喷丸脱脂:化学脱脂,有机溶剂脱脂,水剂脱脂,电化学脱脂。

第四章第一节表面淬火技术的原理与特点1.2、表面淬火技术与常规淬火技术的区别1)提高加热速度将使钢的相变点温度A c3与Ac cm大幅度提高,但使A c1温度升高有限;快速加热可使A晶粒及其中亚结构细化;2)快速加热条件下渗碳体难以充分溶解,形成的奥氏体成分也相当不均匀。

不均匀A包括未溶碳化物、高碳偏聚区和贫碳区,淬火后形成高碳和低碳马氏体区域,造成显微硬度的微观不均匀。

因此需要预先热处理(调质、正火、球化退火处理)1.3、表面淬火层的组织与性能硬度分布图P51表面淬火层的组织:工件加热以后的金相组织与加热温度沿加热温度沿试样横截面分布有关,一般分为淬硬层、过渡区及心部组织.性能:硬度比普通淬火高2~5HRC耐磨性比普通淬火好2.2、感应加热淬火工艺流程1预先调质处理目的:为感应加热淬火作好组织准备和使工件在整个截面上具备良好的力学性能。

2确定加热温度与加热方式存在一最佳的温度范围,在此范围内加热所得工件硬度与强度比普通淬火高2~3HRC;同时加热方式和连续加热方式。

3根据工件要求选择比功率比功率越大,加热速度快,工件表面温度高;不足,加热深度层增加,过渡区增大;大小由淬硬层深度和淬火区温度确定4设计感应加热器5确定冷却方式与冷却介质喷射冷却法;可调节介质的喷射压力,温度与时间等参数来控制冷速6制定回火工艺参数回火温度略低于常规工艺淬火时的温度,得到淬硬层保持有较高的残余应力。

局限性1与普通淬火相比,设备的成本较高; 2感应加热时,容易使零件的尖角棱边处过热,即导致所谓“尖角效应”; 3对于一些形状复杂的零件而言,感应加热淬火难以保证所有的淬火面都能够获得均匀的表面淬火层。

第四节激光淬火与电子束淬火技术4.1、激光淬火技术分类:CO2激光淬火和YAG激光淬火影响因素:1材料成分1)通过影响材料的淬硬性和淬透性来影响激光淬硬层深度与硬度;2随钢中含碳量增加,淬火后马氏体的含量也增加,激光淬硬层的显微硬度也越高。