步进电机速度控制器设计

- 格式:doc

- 大小:579.50 KB

- 文档页数:21

基于单片机的步进电机控制器设计步进电机是一种可实现精确控制和定位的电动机,广泛应用于机械和自动化领域。

为了更好地控制步进电机,可以设计一个基于单片机的步进电机控制器。

本文将从步进电机的基本原理、常见控制方式、单片机的选择、电路设计和程序编写等方面进行详细介绍,共计超过1200字。

第一部分:步进电机的基本原理步进电机主要由定子和转子组成,通过电磁原理可以实现精确控制和定位。

步进电机根据工作方式的不同分为全步进电机和半步进电机,全步进电机每次步进一个固定的角度,而半步进电机每次步进一个更小的角度。

第二部分:常见的步进电机控制方式步进电机的控制方式有多种,其中最常见的控制方式是脉冲方向控制和脉冲加减速控制。

脉冲方向控制方式通过给步进电机控制信号的脉冲数和方向来实现电机转动,脉冲加减速控制方式则通过改变脉冲的频率和加减速度来控制电机的转速和位置。

第三部分:单片机的选择在设计步进电机控制器时,需要选择适合的单片机来实现控制逻辑和信号的生成。

常见的单片机有51系列、AVR系列、ARM Cortex-M系列等。

选择单片机时需要考虑其运算速度、存储容量、IO口数量等因素,以满足步进电机控制的要求。

第四部分:电路设计步进电机控制器的电路设计包括电机驱动电路和控制电路。

其中电机驱动电路用于提供适当的电流和电压给步进电机,以实现其运转。

可以选择使用电流驱动器芯片或者使用MOSFET等器件设计电路。

控制电路主要包括单片机和其他外围电路,用于生成控制信号和接收输入信号。

第五部分:程序编写步进电机控制器的程序需要实现控制逻辑和信号的生成。

程序可以使用C语言或者汇编语言进行编写,通过单片机的GPIO口和定时器等模块来生成适当的脉冲信号和控制信号,驱动步进电机实现转动和定位。

综上所述,基于单片机的步进电机控制器设计涉及到步进电机的基本原理、常见的控制方式、单片机的选择、电路设计和程序编写等多个方面。

通过合理的设计和实现,可以实现对步进电机的精确控制和定位,为机械和自动化领域的应用提供便利。

利用DSP实现的步进电机控制器的设计数字信号处理(Digital Signal Processing,简称DSP)是一门涉及许多学科而又广泛应用于许多领域的新兴学科。

20世纪60年代以来,随着计算机和信息技术的飞速发展,数字信号处理技术应运而生并得到迅速的发展。

数字信号处理是一种通过使用数学技巧执行转换或提取信息,来处理现实信号的方法,这些信号由数字序列表示。

在过去的二十多年时间里,数字信号处理已经在通信等领域得到极为广泛的应用。

德州仪器、Freescale等半导体厂商在这一领域拥有很强的实力。

TMS320LF2407是TI公司主推的一种高性能、低价格DSP处理器,其处理速度达到30 MIPS,片内处理集成RAM、Flash及定时器外,还集成了A/D转换器、PWM控制器及CAN总线控制器等模块,特别适合于电机、电源变换等实时要求高的控制系统。

但是通常设计DSP程序的方法是,在DSP的集成开发环境CCS中用C语言设计,需要花费大量的时间用来编写和输入程序代码。

在Matlab中用图形化的方式设计DSP的程序,能够缩短产品的开发时间。

本文所介绍的是一种基于TMS320LF2407实现的步进电机控制系统的设计。

1 系统硬件构成整个系统分为五个部分组成:DSP中央控制器TMS320LF2407,步进电机及驱动,光电编码器,键盘及液晶显示部分,以及整个系统的外围电源电路及看门狗复位电路组成,。

在这个系统设计中,由键盘设定给定转速(位置),通过中央控制器TMS320LF2407来产生PWM脉冲信号来控制步进电机的转速(位置),可以采用光电编码器对步进电机的转速(位置)进行采样检测实现闭环控制,也可以采用开环控制无需转速(位置)信号,以上过程中的多个变量、参数可以在液晶显示屏上得到直观地反映。

整个硬件结构简单直观,中央控制器TMS320LF2407还剩余丰富的I/O及中断资源,在此设计基础上具有一定的扩展空间。

基于FPGA的步进电机控制器设计步进电机是一种常见的电动机,具有精准控制和高可靠性的特点。

而FPGA(Field Programmable Gate Array)是一种可编程逻辑器件,可以实现复杂逻辑功能。

结合FPGA和步进电机进行控制,可以实现更高精度和更灵活的控制方式。

首先,步进电机的控制需要确定三个参数:步进角度、步进速度和步进方向。

FPGA可以通过编程的方式实现对这些参数的实时控制。

基于FPGA的步进电机控制器设计需要实现以下几个模块:1.步进电机驱动器:这个模块负责将FPGA输出的控制信号转换为适合步进电机的电压和电流。

可以使用高驱动能力的电路来驱动步进电机,确保电机可以正常运行。

2.位置控制器:这个模块负责根据输入的步进角度和方向控制步进电机的转动。

可以使用计数器和比较器来实现精确的角度控制,通过FPGA 的编程方式可以实时调整步进角度和方向。

3.速度控制器:这个模块负责调整步进电机的转动速度。

可以使用定时器和计数器来实现一个精确的时间基准,通过调整计数器的数值来控制步进电机的速度。

FPGA的编程方式可以实时调整步进速度。

4.通信接口:这个模块负责与外部设备进行通信。

可以使用UART、SPI或者I2C等通信协议,通过FPGA的外部接口与其他设备进行交互。

以上几个模块可以通过FPGA内部的硬件描述语言(如VHDL或Verilog)进行编程实现。

通过FPGA的编程方式,可以实时调整步进电机的控制参数,提高步进电机的精度与稳定性。

但是,基于FPGA的步进电机控制器设计也存在一些挑战。

首先是硬件资源的限制,FPGA的资源有限,需要合理分配资源,确保系统的运行效率和稳定性。

其次是时序设计的复杂性,步进电机的精确控制需要高频率的脉冲信号,要求FPGA具备快速响应和高速计数的能力。

综上所述,基于FPGA的步进电机控制器设计可以实现精确控制和高可靠性,并且具有灵活性和可编程性,可以适应不同的应用场景。

基于FPGA的步进电机控制器设计是一种将电脉冲信号转换成相应的角位移的特别电机,每转变一次通电状态,步进电机的转子就转动一步。

目前大多数步进电机控制器需要主控制器发送时钟信号,并且要起码一个I/O口来辅助控制和监控步进电机的运行状况。

在或的应用系统中,常常协作或者来实现特定的功能。

本文介绍通过FPGA实现的步进电机控制器。

该控制器可以作为单片机或DSP的一个挺直数字控制的外设,只需向控制器的控制寄存器和分频寄存器写入数据,即可实现对步进电机的控制。

1 步进电机的控制原理步进电机是数字控制电机,它将脉冲信号改变成角位移,即给一个脉冲信号,步进电机就转动一个角度,因此十分适合对数字系统的控制。

步进电机可分为反应式步进电机(简称“VR”)、永磁式步进电机(简称“PM”)和混合式步进电机(简称“HB”)。

步进电机区分于其他控制电机的最大特点是,通过输入脉冲信号来举行控制,即电机的总转动角度由输入脉冲数打算,而电机的转速由脉冲信号频率打算。

步进电机的驱动按照控制信号工作,控制信号由各类控制器来产生。

其基本原理作用如下:①控制换相挨次,通电换相。

这一过程称为“脉冲分配”。

例如:四相步进电机的单四拍工作方式,其各相通电挨次为A—B—C—D。

通电控制脉冲必需严格根据这一挨次分离控制A、B、C、D相的通断,控制步进电机的转向。

假如给定工作方式正序换相通电,则步进电机正转;假如按反序换相通电,则电机就反转。

②控制步进电机的速度。

假如给步进电机发一个控制脉冲,它就转一步,再发一个脉冲,它会再转一步。

两个脉冲的间隔越短,步进电机就转得越快。

调节控制器发出的脉冲频率,就可以对步进电机举行调速。

2 控制器的总体设计控制器的外部接口电路1所示。

各引脚的功能如下:第1页共3页。

基于单片机AT89C52的步进电机的控制器设计步进电机是一种非常常见的电机类型,由于其具有精准定位、适应高速运动以及控制简单等特点,被广泛应用于各种自动化设备中。

本文将从步进电机的工作原理、控制方式以及基于单片机AT89C52的步进电机控制器设计等方面展开阐述。

首先,我们来了解步进电机的工作原理。

步进电机是一种特殊的同步电动机,它具有内置的磁化轭,在没有外部励磁的情况下也能自动旋转。

步进电机的旋转是由控制电流方向和大小来实现的。

通常情况下,步进电机每转动一定角度,称为“步距角”,它可以是1.8度、0.9度、0.45度等,不同的步距角决定了电机的分辨率。

步进电机的控制方式主要有全步进和半步进两种。

全步进是指每次控制信号脉冲后,电机转动一个步距角。

而半步进则是在全步进基础上,在脉冲信号中引入一半步距角的微调。

控制信号脉冲可以是脉冲序列或者方波信号。

基于单片机AT89C52的步进电机控制器设计主要包括控制信号发生器的设计和步进电机驱动电路的设计。

控制信号发生器负责产生相应的控制信号脉冲,而步进电机驱动电路将这些脉冲信号转化为电流信号驱动步进电机。

控制信号发生器的设计可以采用定时器/计数器模块来实现。

AT89C52芯片具有可编程的定时器/计数器,可以用来产生控制信号的脉冲。

通过设置定时器的工作方式和计数值,可以实现不同频率、占空比的控制脉冲。

步进电机驱动电路的设计主要包括功率级驱动电路和电流控制电路。

功率级驱动电路负责将控制信号转化为足够大的电流驱动步进电机,通常采用功率放大器来实现。

电流控制电路则用来控制驱动电流的大小,使步进电机能够顺畅工作。

电流控制电路通常采用可调电阻、电流检测电阻和比较器等元件组成。

在步进电机控制器设计中,还需要考虑到步进电机的特性和应用需求。

例如,步进电机的电源电压、额定电流、阻抗、扭矩等参数需要与驱动电路匹配。

此外,还需要考虑到步进电机的机械结构、位置传感器、防重叠措施等因素。

基于单片机的步进电机的控制器设计在现代工业自动化和控制领域中,步进电机因其精确的定位和可控的旋转角度而得到了广泛的应用。

而设计一个高效、稳定且易于操作的基于单片机的步进电机控制器则成为了实现精确控制的关键。

一、步进电机的工作原理要设计步进电机的控制器,首先需要了解步进电机的工作原理。

步进电机是一种将电脉冲信号转换成角位移或线位移的开环控制电机。

它由定子和转子组成,定子上有若干个磁极,磁极上绕有绕组。

当给定子绕组依次通电时,产生的磁场会驱动转子按照一定的方向和步距角转动。

步距角是指每输入一个电脉冲信号,转子所转过的角度。

步距角的大小取决于电机的结构和控制方式。

常见的步距角有 18°、09°等。

通过控制输入电脉冲的频率和数量,可以精确地控制步进电机的转速和转角。

二、单片机的选择在设计控制器时,单片机的选择至关重要。

常见的单片机如 51 系列、STM32 系列等都可以用于控制步进电机。

51 系列单片机价格低廉,开发简单,但性能相对较低;STM32 系列单片机性能强大,资源丰富,但开发难度相对较大。

考虑到控制的精度和复杂程度,我们可以选择STM32 系列单片机。

例如,STM32F103 具有较高的处理速度和丰富的外设接口,能够满足步进电机控制器的需求。

三、控制器的硬件设计硬件设计主要包括单片机最小系统、驱动电路、电源电路等部分。

单片机最小系统是控制器的核心,包括单片机芯片、时钟电路、复位电路等。

STM32F103 的最小系统通常需要外部晶振提供时钟信号,以及合适的复位电路保证单片机的可靠启动。

驱动电路用于放大单片机输出的控制信号,以驱动步进电机工作。

常见的驱动芯片有 ULN2003、A4988 等。

以 A4988 为例,它可以接收来自单片机的脉冲和方向信号,并输出相应的电流来驱动步进电机。

电源电路则为整个系统提供稳定的电源。

通常需要将外部输入的电源进行降压、稳压处理,以满足单片机和驱动电路的工作电压要求。

基于单片机控制的步进电机调速系统的设计步进电机是一种常用的电机类型,它通常用来实现精确定位和控制运动。

步进电机的控制需要一个精确的调速系统来确保稳定的运行和准确的位置控制。

本文将基于单片机控制的步进电机调速系统进行设计。

首先,我们需要选择合适的硬件以及编程平台。

本设计选择使用Arduino Uno作为单片机控制器,它具有易用性和强大的控制功能。

步进电机选择了NEMA 17型号,它具有较高的分辨率和扭矩输出。

接下来,进行电路设计与连接。

将步进电机的四个线圈连接到单片机的GPIO引脚上,并使用电流驱动模块控制电机的供电。

通过连接外部电源,电流驱动器将为步进电机提供稳定的电流,以确保电机能够正常工作。

在编程方面,首先需要编写初始化代码,配置单片机的GPIO引脚以及串口通信功能。

然后,可以使用Arduino提供的步进电机库来控制电机的旋转。

该库提供了简单的命令来控制步进电机的转动方向和转速。

为了设计调速系统,我们可以使用一个旋转编码器来实时监测电机的转速。

旋转编码器将会测量电机的转动次数,从而计算出电机的转速。

在单片机的程序中,我们可以设置一个目标转速,并根据旋转编码器的数据来调整电机的驱动频率。

为了实现平滑的调速过程,我们可以使用PID控制算法来调整电机的驱动频率。

PID控制算法是一种经典的反馈控制算法,它可以根据目标值和实际值之间的差异来调整控制信号。

通过不断地比较电机的实际速度与目标速度,PID控制算法可以动态地调整电机的驱动频率,以达到稳定的调速效果。

最后,我们可以设计一个用户界面来设置目标速度和监控电机的运行状态。

通过串口通信功能,单片机可以与上位机进行数据交互,用户可以通过上位机发送指令来设置目标速度,并且可以实时监测电机的转速和运行状态。

总结起来,基于单片机控制的步进电机调速系统设计需要进行硬件选择与连接、软件编程以及用户界面设计。

通过合理地选择硬件和软件方案,以及使用PID控制算法,我们可以实现一个稳定且准确的步进电机调速系统。

基于单片机的步进电机伺服控制器的设计步进电机伺服控制器是一种广泛应用于自动化领域的控制设备,可以实现对步进电机的精确控制和定位。

本文将基于单片机设计一种步进电机伺服控制器,并参考相关论文进行实现。

以下是对该控制器设计的详细说明。

首先,在步进电机伺服控制器的设计中,单片机被选为控制核心。

单片机具有强大的计算和控制能力,可以满足步进电机的控制需求。

在选择单片机的型号时,需要考虑其计算速度、IO口数量和ADC/DAC接口等因素,并确保能够满足步进电机的控制要求。

其次,在步进电机伺服控制器的设计中,需要确定步进电机的驱动方式。

传统的步进电机控制方式有全步进和半步进两种,全步进方式简单直接,但定位精度较低;而半步进方式可以提高定位精度,但控制复杂度也相应增加。

根据具体应用需求,选择合适的驱动方式。

然后,在步进电机伺服控制器的设计中,需要实现步进电机的位置控制和速度控制。

位置控制是指由控制器精确控制步进电机的位置,并使其到达目标位置。

速度控制是指控制步进电机的转速,使其达到设定的速度值。

为了实现这两种控制,可以使用PID控制算法或者其他控制算法,根据步进电机的位置和速度反馈信号进行控制计算,并输出适当的驱动信号。

此外,在步进电机伺服控制器的设计中,还可以考虑加入其他功能,如故障保护、通信接口等。

故障保护功能可以实现对步进电机的过流、过热等故障情况的检测和保护,以保证步进电机的安全运行。

通信接口可以通过串口或者其他方式与上位机或其他设备进行通信,实现控制器的远程监测和控制。

最后,在步进电机伺服控制器的设计中,需要进行系统测试和性能评估。

通过合理的实验设计和测试方法,对步进电机伺服控制器的位置控制精度、速度控制精度、响应速度等指标进行评估,并根据测试结果对控制器的设计进行优化和改进。

综上所述,基于单片机的步进电机伺服控制器的设计需要考虑单片机的选择、驱动方式的确定、位置控制和速度控制的实现、其他功能的加入、系统测试和性能评估等方面。

步进电机控制系统的设计

步进电机控制系统是一种常见的电机控制系统,用于控制步进电机的速度和方向。

设计步进电机控制系统需要考虑以下几个方面:

1. 选择合适的步进电机:根据应用场景,选择适合的步进电机型号和规格。

根据步进电机的电阻、电感等参数,计算出合适的电流和电压。

2. 选择合适的驱动器:根据步进电机的规格和控制要求,选择适合的驱动器型号。

常见的驱动器有常流驱动器和常压驱动器两种。

常流驱动器适用于控制步进电机的转速和保证输出力矩的精度;常压驱动器适用于控制步进电机的位置和运动精度。

3. 设计控制电路:根据步进电机的控制要求,设计相应的控制电路,包括信号输入电路、脉冲控制电路和电源电路。

根据实际需求,可以选择使用微控制器、PLC或者其他控制器实现控制。

4. 编写控制程序:根据实际控制要求,编写相应的控制程序。

程序可以使用各种高级语言编写,如C语言、Python等。

5. 测试和调试:完成步进电机控制系统的设计后,需要进行测试和调试。

测试包括电路测试和控制程序测试。

进行测试时需要注意安全,避免电路短路、过载等问题。

在调试过程中,需要根据测试结果进行调整优化,直到达到预期的控制效果。

总之,步进电机控制系统的设计需要充分考虑电机的规格和控制要求,选择合适的驱动器和控制器,设计合适的控制电路和编写适合的控制程序,并进行充分的测试和调试。

步进电机控制系统设计目录1绪论 (3)1.1 步进电机概述 (3)1.2 步进电机的特征 (3)1.3 步进电机驱动系统概述 (4)1.4 课题研究的主要内容 (4)2步进电机驱动系统的方案论证 (5)2.1 步进电机驱动系统简介 (5)2.2 步进电机驱动器的特点 (5)2.3 混合式步进电机的驱动电路分类和性能比较 (6)2.3.1 双极性驱动器与单极性驱动器 (6)2.3.2 单电压驱动方式 (8)2.3.3 高低压驱动方式 (9)2.3.4 斩波恒流驱动 (10)2.4 方案的确定 (10)3混合式步进电动机驱动控制系统硬件设计 (11)3.1单片机最小系统 (11)3.2 红外遥控电路 (12)3.2.1 红外发射电路 (12)3.2.2 红外接收电路 (13)3.3 LCD显示电路 (14)3.4 双机通讯 (15)3.5 步进电机驱动部分 (16)3.5.1 单极性步进电机驱动 (16)3.5.2 双极性步进电机驱动 (18)3.6 电源电路 (18)4 软件设计 (19)4.1 主机LCD显示菜单程序 (19)4.2 双机通讯程序 (20)4.3 下位机步进电机驱动程序 (22)5 驱动器试验结果 (24)5.1 概述 (24)5.2 试验内容和结论 (24)总结 (26)参考文献 (27)1绪论1.1 步进电机概述步进电机是将电脉冲信号转换为角位移或线性运动的执行器。

它由步进电机及其动力驱动装置组成,形成开环定位运动系统。

当步进驱动器接收到脉冲信号时,它驱动步进电机以设定方向以固定角度(步进角度)旋转。

脉冲输入越多,电机旋转的角度越大;输入脉冲的频率越高,电机的速度越快。

因此,可以通过控制脉冲数来控制角位移,从而达到精确定位的目的;同时,通过控制脉冲频率可以控制电机转速,从而达到调速的目的。

根据自身结构,步进电机可分为三类:反应型(VR),永磁型(PM)和混合型(HB)。

混合式步进电机具有无功和永磁两种优点,应用越来越广泛。

步进电机控制器设计一、引言步进电机是一种特殊的电动机,具有精度高、响应快、节能等优点,在许多领域有着广泛的应用。

为了充分发挥步进电机的性能,需要设计一套稳定可靠的步进电机控制器。

本文将介绍步进电机控制器的设计原理、控制算法和硬件实现方法。

二、设计原理1.步进电机工作原理步进电机是利用定位电磁铁的磁极之间的相互作用来实现转动的电机。

它可以通过在不同的电磁铁上通电,使其产生磁场,从而引起驱动轴的转动。

步进电机可分为单相步进电机和双相步进电机,其工作原理略有差异。

2.步进电机控制原理三、控制算法1.开环控制算法开环控制算法是最简单的步进电机控制算法,它通过给电机提供确定的脉冲序列来控制电机的转动。

这种控制方式适用于转动速度不变或较低精度要求的应用场景,如电子钟等。

2.闭环控制算法闭环控制算法是通过添加位置反馈装置,如光电编码器或霍尔传感器来实现的。

通过实时检测电机的位置信息,可以根据实际位置与预期位置之间的误差来控制驱动电流和脉冲信号,从而实现更高的精度和可靠性。

闭环控制算法适用于需要高精度定位和转动的应用场景,如机械臂、3D 打印机等。

四、硬件实现方法1.驱动电路设计2.信号生成电路设计为了实现精确的脉冲信号控制,需要设计合适的信号生成电路。

可以采用时序电路、计数器和锁相环等技术来生成脉冲信号,并根据控制算法调节脉冲频率和脉冲数。

3.位置反馈装置设计如果需要闭环控制,需要添加位置反馈装置来实时检测电机的位置信息。

可以选择光电编码器、霍尔传感器等位置传感器,并设计相应的信号处理电路。

五、总结步进电机控制器设计涉及到步进电机的工作原理、控制算法和硬件实现方法。

根据具体的应用需求和系统要求,可以选择合适的控制算法和电路设计方案。

同时,还需考虑控制器的稳定性、可靠性和成本等因素,以实现高性能的步进电机控制系统。

学校代码:10128学号:课程设计题目:步进电机速度控制器设计学生姓名:学院:机械学院系别:测控系专业:测控技术与仪器班级:指导教师:2011年01月20日摘要步进电动机是一种将电脉冲信号转换成角位移或线位移的精密执行元件,具有快速起动和停止的特点。

其驱动速度和指令脉冲能严格同步,具有较高的重复定位精度, 并能实现正反转和平滑速度调节。

它的运行速度和步距不受电源电压波动及负载的影响, 因而被广泛应用于数模转换、速度控制和位置控制系统。

本文在分析了步进电机的驱动特性、斩波恒流细分驱动原理和混合式步进电机驱动芯片L297/L298的性能、结构的基础上,结合AT89C52单片机,设计出了混合式步进电机驱动电路。

关键词:步进电机;AT89C52单片机;L297/L298驱动。

AbstractStepping motors is a kind of will convert angular displacement or electrical impulses signal line displacement of precision actuator, have fast start and stop characteristics. The driving speed and instructions pulse can strictly synchronization, which has high repositioning precision, and can realize the positive &negative and smooth adjustable speed. Its operation speed and step distance from supply voltage fluctuation and load effect, which have been widely applied in analog-to-digital conversion, speed control and the position control system. Based on the analysis of the stepper motor driving characteristics, a chopper constant-current subdivided driving principle and hybrid stepping motor drive chip L297 / L298 the performance, structure in the foundation, the union AT89C52 single chip computer, designed a hybrid stepping motor driver circuit.Key words:Stepping motor; AT89C52 single chip computer; L297 / L298 driver.目录第一章绪论 (1)1.1课题背景 (1)1.2设计目的与意义 (1)1.3选择方案 (1)1.3.1步进电机概述 (1)1.3.2步进电机工作原理 (2)1.3.3控制方案 (3)第二章步进电机驱动器...................................................................... 错误!未定义书签。

2.1驱动器的选择 (7)2.2.1 L297/L298驱动特性分析 (4)2.1.2 L297/298功能分析 (4)2.2 驱动器的芯片连接 (6)第三章单片机和隔离电路 (8)3.1步进电机控制器 (8)3.1.1光电隔离电路 (8)3.1.2步进脉冲产生电路 (8)3.2加减速控制 (10)3.3程序设计 (11)第四章总结 (15)参考文献 (16)第一章绪论1.1课题背景步进电机以其独特的特点可以在无速度传感器和无位置传感器系统中实现精确的开环状态定位或同步运行。

我们通过调节发送给步进电机的步进脉冲个数来实现精确的位移或者角度定位,而调节发送的步进脉冲频率就可以实现速度调节,这些都有利装置或设备的小型化和低成本,因而在众多领域中得到广泛的应用。

步进电机的使用性能与它的驱动电路有密切的关系,随着电子技术的发展,使步进电机的控制电路和功率驱动电路发生了很大变化,特别是集成电路的推广和微机的普及应用,更使步进电机驱动电源的研制上了一个新台阶,使其性能指标有了显著的提高。

国内对这方面的研究一直很活跃,但是可供选用的高性能的步进电机驱动电源却很少,而且国内的驱动电源方面基本都存在着体积大、外形尺寸不规则、性能指标不稳定及远没有达到系列化等问题,这就给驱动电源的选用和安装带来了极大的不便,国外虽然有通用的各种类型的步进电机驱动电源,但大都存在一些问题,如价格昂贵,与我国的系统连接不匹配等问题。

如前所述,步进电机伺服系统的性能,不仅与步进电机本体的特性有关,而且还与步进电机的控制方式、驱动电源的特性及负载特性有着密切的关系,特别是驱动电源技术方面,对步进电机运行性能的改善,如高频力矩的提高,步距分辨率的提高,单步振荡及振动的消除等方面起着至关重要的作用。

1.2设计的目的与意义掌握步进电机的工作原理及控制方法,本次设计任务要完成的目标是:利用单片机控制实现步进电机的启停、正转、反转、加速、减速等功能。

1.3选择方案1.3.1步进电机的概述步进电机是一种将电脉冲信号转换为角位移的执行机构,由步进电机及其功率驱动装置构成一个开环的定位运动系统。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(即步距角)。

脉冲输入越多,电机转子转过的角度就越多,输入脉冲的频率越高,电机的转速就越快。

因此可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度,从而达到调速的目的。

步进电机种类,根据自身的结构不同,可分为常用三大类:反应式(VR,也称磁阻式)、永磁式(PM)、混合式(HB)。

其中混合式步进电机兼有反应式和永磁式的优点,它的应用越来越广泛。

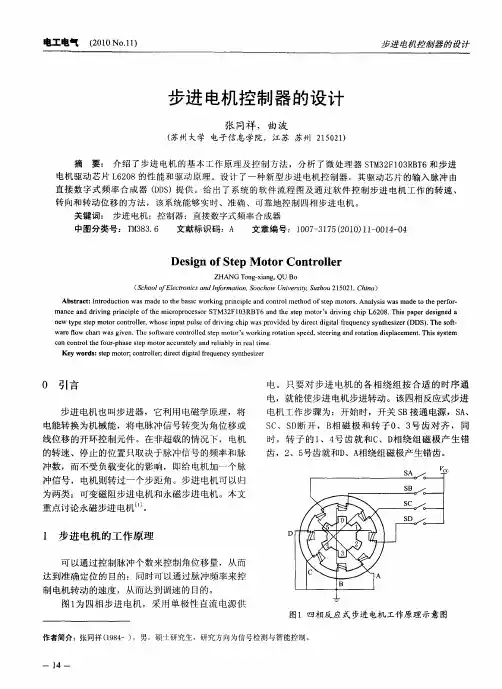

1.3.2步进电机工作原理图1 是一个四相磁阻式步进电机的结构示意图,该电机定子上有8 个凸齿,相距180°的两个凸齿构成一相,每一相上的线圈反相连接,这样8 个齿就构成四相,AA1、BB1、CC1、DD1,因此称为四相步进电机[1]。

图1 四相磁阻型的步进电机结构示意图当有一相绕组被励磁时,磁通从正相齿,经过软铁芯的转子,并以最短的路径流向负相齿,而其他的六个凸齿并无磁通。

为使磁通路径最短,在磁场力的作用下,转子被迫转动,使最近的一对齿与被励磁的一相对准。

在图1 的a 图中B 相被励磁,转子与B相对准。

在这个位置上,再对A 相进行励磁,则转子在磁场作用下顺时针转过15°,如图1 的b 图所示,这样步进电机就转过了一个步距角。

继续对C 相进行励磁,转子在磁场的作用下进一步顺时针转过15°,到达c 图所示的位置,又转过了一个步距角。

再对D 相进行励磁,又产生了一个新的磁场,在磁力的作用下转子又转过一个步距角15°。

这样步进电机的四相完成一个通电循环,若要继续转动,就继续顺次励磁,即步进电机按照A→B→C→D→A顺序顺次励磁,那么电机就不停地转动;若要电机反转,只需要改变电机的励磁顺序,按照A→D→C→B→A的次序励磁即可。

一般对步进电机采用半步驱动,即四相八拍工作方式,使步进电机每次励磁转过1 /2 的步距角,即每次改变励磁方式步进电机转过7.5°,它的励磁方式是A →AB→B→BC→C→CD→D→DA→A,若要反转也是只需改变励磁方式即可,即按照A→AD→D→DC→C→CB→B→BA→A,采用八拍工作方式使得电机的转动更加稳定,也进一步增强了步进电机的控制精度。

改变控制绕组数(相数)或极数(转子齿数),可以改变步长的大小。

它们之间的相互关系,可由下式计算:Lθ=3600 /(P×N×C)式中:Lθ为步长;P为相数;N为转子齿数;C为通电方式。

在图1中,步长为150,表示电机转一圈需要24步。

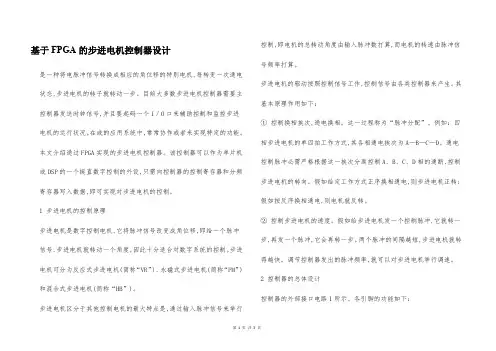

1.3.3 控制方案步进电机是数字控制电机,它将脉冲信号转变成角位移,即给一个脉冲信号,步进电机就转动一个角度,因此非常适合于单片机控制[2]。

步进电机最大特点是,它是通过输入脉冲信号来进行控制的,即电机的总转动角度由输入脉冲数决定,而电机的转速由脉冲信号频率决定,步进电动机开环控制系统组成如图2。

在本文中我们选用的步进电机为四相八拍混合式步进电机57BYG450,参数具体如下:电压36v,电流1.5A,步距角1.80/步,空载启动频率1200步/秒,空载运行频率≥20步/秒,转动惯量0.135kg/cm2。

图2 步进电动机开环控制系统组成第二章步进电机驱动器2.1驱动器的选择混合式步进电机广泛应用于数控机床、机器人、遥控、航天等领域,特别是微型计算机和微电子技术的发展,使步进电机获得了更为广泛的应用。

但其步距角较大、分辨率低、易发热等缺点往往满足不了工业上的精确定位和大扭矩控制。

为解决上述问题,本电路采用混合式步进电机驱动芯片L297/L298。

2.1.1 L297/L298驱动特性分析一般情况下,步进电机根据环形分配器决定分配方式,各绕组的电流轮流切换,从而使步进电机的转子步进旋转。

步距角的大小只有两种,即整步工作和半步工作,而步距角已由电机的结构确定。

如果在每次输入脉冲切换时。

不是将绕组电流全部通入或关断,只改变相应绕组中的额定电流的一部分,则转子相应的每步转动原有步距角的一部分,而额定电流分成多少次进行切换,转子就以多少步完成一个原有的步距角。

这种将一个步距角细分成若干步的驱动方法即为细分驱动[3]。

同时,在步进电机每相绕组通电周期中,常用的驱动方法采用恒定电流值驱动,该方法在驱动大力矩负载时往往发热现象严重。

为了解决上述问题,提出了斩波恒流驱动方法,在斩波恒流电路中,采用高电压驱动,电机绕组回路不串联电阻,这样电流上升的速度会很快。

同时在电路中设置采样电阻,在绕组电流达到额定值时,由于采样电阻的反馈作用,通过比较器使电源电压工作在关断状态,从而使绕组电流保持在额定值附近内波动。

由于电源电压并不是一直向绕组供电,而只是一个个窄脉冲,总的输入能量是各脉冲时间的电压与电流乘积的积分,取自电源的能量大幅度下降,具有很高的效率,降低了发热量。

在驱动器中采用将细分和斩波恒流驱动结合技术,电机内电流波形图如图3(b)。