螺杆泵橡胶定子注模过程数值仿真分析

- 格式:docx

- 大小:15.41 KB

- 文档页数:4

单螺杆挤出过程的数值模拟《单螺杆挤出过程的数值模拟》(SimulationofSingleScrewExtrusionProcess)是一种采用有限差分法模拟连续材料在单螺杆挤出机挤出过程中路径运动的重要工具。

此类模拟技术可以基于实际挤出机的挤出参数,模拟出实际挤出过程中材料的运动路径及挤出参数的变化,有助于进行挤出机的设计和参数优化。

数值模拟技术可以分为三步:首先,对实际原始挤出机进行建模,包括螺杆形状和尺寸、挤出口形状和尺寸、模筒形状和尺寸、模筒到外圈的距离,其次,建立挤出过程的数学模型,使用有限差分法求解挤出参数,最后,利用数值模拟技术精确地模拟挤出过程中实际材料的运动轨迹,清楚地了解挤出过程中各参数的变化。

从单螺杆挤出机螺杆结构设计上来看,螺杆形状及尺寸是很重要的。

为了精确模拟实际挤出机的挤出过程,需要考虑材料的粘度和双组分特性,以确定螺杆的形状及尺寸。

这些特性决定了螺杆挤出过程中材料在螺杆表面上的运动路径,及挤出过程中挤出参数的变化。

同样重要的是挤出口的形状和尺寸。

此外,挤出口尺寸有一定的要求。

当挤出口形状及尺寸不满足实际要求时,挤出过程中材料的移动路径也是不稳定的,这将使挤出参数产生变化,从而影响挤出过程的质量和效率。

模筒的尺寸和形状也对挤出机的挤出效果有很大的影响。

模筒的尺寸按照实际挤出机的尺寸进行确定,形状也要根据实际挤出机的刀片及滚筒确定。

最后但也是最重要的一步就是建立挤出过程的数学模型。

有限差分法是模拟挤出过程中材料运动路径及各参数变化的重要工具。

有限差分法能够根据螺杆形状、挤出口形状、模筒形状和尺寸,以及模筒与外圈之间的距离等,求解出实际挤出机的挤出参数,发挥出它的最大作用。

综上所述,《单螺杆挤出过程的数值模拟》是通过有限差分法模拟连续材料在单螺杆挤出机挤出过程中路径运动的重要工具,可以根据实际挤出机的挤出参数,模拟出实际挤出过程中材料的运动路径及挤出参数的变化,有助于进行挤出机的设计和参数优化。

橡胶恒压下变形仿真摘要:一、橡胶材料的特性二、恒压下橡胶变形仿真方法三、仿真结果及分析四、结论与展望正文:一、橡胶材料的特性橡胶是一种具有良好弹性和韧性的高分子材料。

在受到外力作用时,橡胶会发生变形,但其具有很强的恢复能力,能够在去除外力后恢复到原来的形状。

橡胶的这种特性使其在众多领域得到广泛应用,如轮胎、密封件等。

橡胶材料的变形特性受到压力、温度、应变率等因素的影响。

二、恒压下橡胶变形仿真方法1.模型建立:为了对橡胶恒压下的变形进行仿真,首先需要建立一个合适的橡胶材料模型。

常用的模型有Mooney-Rivlin模型、Neo-Hookean模型等。

本文以Mooney-Rivlin模型为例,该模型能够较好地描述橡胶材料的变形特性。

2.有限元仿真:利用有限元分析软件(如ABAQUS、ANSYS等)进行仿真。

将建立的橡胶材料模型导入软件中,设置恒压加载条件,进行求解。

3.参数设置:根据实际需求,设置橡胶材料的力学参数,如弹性模量、泊松比等。

同时,设置仿真过程中的时间步长和求解器参数。

三、仿真结果及分析1.变形过程:仿真结果可以展示橡胶在恒压条件下变形的过程。

通过观察可以发现,橡胶材料在受到恒压作用时,其变形先增加后减小,最终趋于稳定。

2.应力分布:仿真结果还可以显示橡胶材料在恒压下的应力分布。

通过分析可以得知,应力在橡胶材料中的分布是不均匀的,靠近加载面的部位应力较大,而内部应力较小。

3.应变分析:通过对仿真结果中的应变进行分析,可以得到橡胶材料的应变分布规律。

这对于了解橡胶材料的变形特性以及设计具有良好性能的橡胶制品具有重要意义。

四、结论与展望本文对橡胶在恒压下的变形仿真进行了研究,建立了Mooney-Rivlin模型并进行有限元仿真。

仿真结果揭示了橡胶在恒压条件下的变形过程、应力分布和应变特性。

本研究为橡胶制品的设计和优化提供了理论依据,具有一定的实用价值。

基于计算流体力学的双螺杆泵的数值模拟由于其在单相或多相操作可靠性和优良的性能,双螺杆泵是广泛应用于石油化工、航运、能源和食品工业正排量机械。

图1中给出了一个双螺杆泵的典型布置图,显示转子同步定时齿轮和封闭的外壳。

越来越高的要求对于高性能螺杆泵设计改进需要越来越高的要求。

最近的在制造技术的发展,可以准确地生产新颖的设计。

但在螺杆泵设计方面的改进,充分了解泵内的过程是必需的。

到目前为止,大多数模型的性能分析的基础是热力室建模。

双螺杆泵的结构和成分许多以前的研究报告了双螺杆泵的工作过程建模和实验研究工作的报告。

文学资源的数量是大的,因此,只有最相关的将在下面列出李[ 1 ]介绍了各种螺杆泵的结构、齿形的产生及性能计算。

冯c.et.al [ 2 ]建立模型后的流量和压力的产生多相双螺杆泵内和模拟的热力学性能和不同气体体积分数的泵所输送的行为,唐张[ 3 ]模拟基于CFD的静态网格流场动力学提出了泄漏模型的双螺杆泵,他们还优化了齿廓。

泾渭[ 4 ]讨论了双螺杆齿形设计基于CFD的模拟机和静态网格流场。

D. Mewes [ 5 ]提出了根据质量和能量的多相泵性能计算模型在泵室的保护,并通过实验验证。

阿沛帕蒂尔[ 6 ]和埃文陈[ 7 ]研究了不同工作条件下的稳态和暂态特性。

他们讨论了密封液粘度和气体空隙率的影响关于双螺杆泵性能的研究。

K.雷比格尔[ 8 ]提出了一个模型螺杆泵,并对泵性能进行了数值计算和实验分析在非常高的气体体积分数(99% - 90%),他还进行了实验,以可视化泄漏流动的径向间隙[ 9 ]。

文献资源的引用提供了一个很好的理解的工作过程中,但指出,改善是可能的,特别是多相泵的新应用。

然而,大多数的电流的方法是基于热力学室忽视动能的数学模型,简化了主、漏流分析(10)(11).一些人指的是稳态计算流体动力学假设移动流域静态网格,近似压力梯度和泄漏速度场可以获采用静态网格得,然而,这样的结果不考虑的速度场的主要流动和忽视的工作过程中的螺杆泵的瞬态特性.由于采用静态网格的计算流体力学模拟的限制,一些重要的参数不能得到,如质量流量,转子转矩和压力波动, 所以,一个多相泵压力场在静态网格结果明显会有所不同,因此功率计算不准确;此外,压力流量损失无法计算.因此,如功率损耗,间隙变化的影响,包括空化和多相流的任何动态行为的现象不能使用这样的静态网格分析.螺杆泵工作域在动转子与固定套管之间。

采油螺杆泵橡胶定子加速疲劳模拟试验装置的研制祖海英;贯策;耿春丽;韩国有;姜舟【摘要】为了等效、加速模拟螺杆泵橡胶定子的疲劳情况,探究其疲劳寿命,研制了一台采油螺杆泵橡胶定子加速疲劳模拟试验装置.通过螺杆泵实际工况和力学特性分析,对该装置关键零部件进行结构设计,确定了十六齿梅花状金属转子与橡胶块定子的模拟结构和过盈量调整装置结构.该装置能够实现不同温度、过盈量、转速和介质条件下的螺杆泵橡胶定子疲劳模拟试验,试验加速160倍.【期刊名称】《化工机械》【年(卷),期】2018(045)003【总页数】5页(P316-320)【关键词】螺杆泵;加速疲劳模拟试验装置;橡胶定子;梅花状金属转子;过盈量;接触疲劳;接触应力【作者】祖海英;贯策;耿春丽;韩国有;姜舟【作者单位】东北石油大学机械科学与工程学院;东北石油大学机械科学与工程学院;东北石油大学机械科学与工程学院;东北石油大学机械科学与工程学院;东北石油大学机械科学与工程学院【正文语种】中文【中图分类】TQ051.21螺杆泵是油田普遍应用的机械采油设备,它主要由橡胶定子和金属转子组成。

通过对螺杆泵井的失效情况进行统计发现,定子橡胶疲劳是导致螺杆泵失效、寿命短的重要原因之一,为延长采油螺杆泵的使用寿命,需要对定子橡胶的疲劳寿命进行研究。

目前,试验方法是研究螺杆泵定子橡胶疲劳的有效方法,然而对螺杆泵进行疲劳试验所需时间长、工作量大、难度大且影响因素多,因此研制一套螺杆泵加速疲劳模拟试验装置是十分必要的[1]。

1 加速疲劳模拟试验装置总体结构设计1.1 螺杆泵实际工况螺杆泵定子型面与转子型面是摆线型共轭螺旋曲面,为了满足密封和隔离条件,它们之间采用过盈配合,把螺杆泵分割出连续密封腔室。

转子在定子内做行星运动,封闭腔室沿轴线方向由吸入端向排出端方向运移[2,3],实现油液的举升,而定子橡胶始终承受动态的、周期性交变载荷。

螺杆泵井下工作时环境温度较高,转子高速运转与定子摩擦产生大量的热,使橡胶材料发生不可逆的化学变化,导致定子橡胶性能下降。

橡胶成形数字模拟技术在模拟橡胶压出加工过程时,为使计算机完成既定的任务,用选定的算法语言编写相应的程序、利用适宜的数值方法求解,其过程主要包括下列步骤:1)提出要解决的问题,充分了解与此问题有关的各种因素。

认真分析被模拟的压出对象,充分了解橡胶制品的形状和尺寸及结构特点(内含骨架的结构特征等)、各相组成、物性变化及其相关的一些物理、机械等理论知识;判断模拟过程是稳态还是瞬态、是一维还是多维、服从何种基本定律等;同时要了解成形过程的初始状态以及与环境的交换关系等。

2)提出一些基本假设。

由于橡胶熔体流动的复杂性,对其熔体的流动模拟必须进行一系列合理、简单的假设。

通过假设既能够较方便地利用以前的知识迅速地建立起数学模型方程,也便于进行数学求解。

3)构造成形加工过程中的数学模型。

模拟方法的基础是数学模型。

在明确成形加工过程初始条件和边界条件的情况下,选择适当的坐标系和变量以及变量变化范围,成形加工过程中橡胶行为、性质变化等,由质量守恒定律、动量守恒定律、能量守恒定律等,推导出微分方程或积分方程组。

所建立的数学方程是否准确可靠,决定了模拟结果的正确与否。

4)确定方程组的求解方法,用选定的算法语言编写程序。

橡胶成形加工过程的数学模型都较为复杂,必须用数值解法,数值解法是成形过程数值模拟的核心。

将数值方法引人较复杂的加工过程数学模型,可以考察更多的影响因素。

数值模拟通常采用的数值方法主要有限差分法、有限元法和边界元法等。

当选定某种数值方法之后,将数学模型方程及其数值解法融合在计算机语言所编制的程序中。

编写的程序结构要合理,计算精度、准确可靠,模拟结果表达直观,获得模拟视图的精确度要高。

5)对模型进行适应性分析并进行修正。

成形加工过程中的数学模型是否恰当地反映物理过程的实质,只有将模型预测与系统实际行为比较才能够确定,成功的模型必须能预测实验结果;通过比较检验数值解的准确性。

模型与实际不相符是经常出现的,因而模型修正是很自然的,是模型化的重要组成部分。

橡胶熔融态仿真橡胶是一种具有高弹性、耐磨损和耐化学腐蚀性的材料,广泛应用于汽车、电子、建筑等领域。

在橡胶制造过程中,熔融态仿真技术被广泛应用于橡胶材料的研究与开发中。

本文将从橡胶熔融态仿真的原理、方法和应用等方面进行介绍。

橡胶熔融态仿真是指通过数值模拟方法,对橡胶在高温下的熔融过程进行模拟和分析。

通过建立橡胶的数学模型,采用计算流体力学和有限元分析等方法,对橡胶材料的熔融、流动、变形等过程进行模拟和预测。

这种仿真方法可以帮助研究人员深入了解橡胶材料的熔融行为,优化橡胶制造工艺,提高产品的质量和性能。

橡胶熔融态仿真的方法主要有两种:基于计算流体力学(CFD)的方法和基于有限元分析(FEA)的方法。

CFD方法主要适用于研究橡胶在熔融过程中的流动行为,可以模拟橡胶的流动速度、温度分布等参数。

FEA方法主要适用于研究橡胶在熔融过程中的变形行为,可以模拟橡胶的应力、应变分布等参数。

这两种方法可以结合使用,得到更加准确的仿真结果。

橡胶熔融态仿真的应用非常广泛。

首先,它可以用于预测橡胶材料在模具中的充填情况,帮助制定最佳的模具设计方案。

其次,它可以用于优化橡胶材料的配方,改善产品的性能和品质。

再次,它可以用于研究橡胶材料的流变行为,揭示橡胶材料的流动规律。

此外,橡胶熔融态仿真还可以用于模拟橡胶制品的成型过程,帮助提高产品的成形精度和一致性。

橡胶熔融态仿真的精度和可靠性对于橡胶制造行业至关重要。

通过仿真分析,研究人员可以预测橡胶材料的熔融行为,及时调整工艺参数,避免产品存在缺陷。

此外,仿真分析还可以节约时间和成本,提高橡胶制品的生产效率。

橡胶熔融态仿真技术在橡胶材料的研究与开发中具有重要的应用价值。

通过对橡胶材料的熔融过程进行模拟和分析,可以帮助研究人员深入了解橡胶的性质和行为,优化橡胶制造工艺,提高产品的质量和性能。

随着计算机技术和数值模拟方法的不断发展,橡胶熔融态仿真技术将会得到更加广泛的应用和推广。

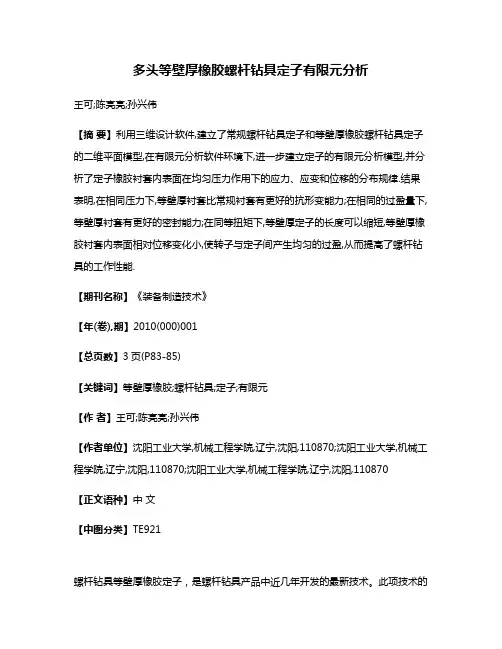

多头等壁厚橡胶螺杆钻具定子有限元分析王可;陈亮亮;孙兴伟【摘要】利用三维设计软件,建立了常规螺杆钻具定子和等壁厚橡胶螺杆钻具定子的二维平面模型,在有限元分析软件环境下,进一步建立定子的有限元分析模型,并分析了定子橡胶衬套内表面在均匀压力作用下的应力、应变和位移的分布规律.结果表明,在相同压力下,等壁厚衬套比常规衬套有更好的抗形变能力;在相同的过盈量下,等壁厚衬套有更好的密封能力;在同等扭矩下,等壁厚定子的长度可以缩短,等壁厚橡胶衬套内表面相对位移变化小,使转子与定子间产生均匀的过盈,从而提高了螺杆钻具的工作性能.【期刊名称】《装备制造技术》【年(卷),期】2010(000)001【总页数】3页(P83-85)【关键词】等壁厚橡胶;螺杆钻具;定子;有限元【作者】王可;陈亮亮;孙兴伟【作者单位】沈阳工业大学,机械工程学院,辽宁,沈阳,110870;沈阳工业大学,机械工程学院,辽宁,沈阳,110870;沈阳工业大学,机械工程学院,辽宁,沈阳,110870【正文语种】中文【中图分类】TE921螺杆钻具等壁厚橡胶定子,是螺杆钻具产品中近几年开发的最新技术。

此项技术的特点,是在定子注胶之前,在螺杆钻具定子壳体预先加工出定子的内螺旋形状,然后再实施注胶技术。

该技术提高了每一级的密封压力,由原来的每级0.8 MPa提高了50%~100%,在同等扭矩下,定子长度最短,寿命也有所提高[1~4]。

螺杆钻具的失效形式,主要表现在定子橡胶衬套内表面的失效[5]。

因此,在利用三维软件建立的螺杆钻具定子模型基础上,利用有限元分析的方法,对六头等壁厚橡胶螺杆钻具定子和常规螺杆钻具定子橡胶衬套内表面的应力、应变及位移特点进行研究,为多头等壁厚螺杆钻具的开发研制奠定了理论基础。

1 平面模型本文研究的螺杆钻具定子及其衬套的线型,为六头普通内摆线外侧等距曲线,等距半径系数r0=1,定子外径直径为Φ172 mm,内腔最大径为Φ139 mm,等壁厚衬套厚度为8.5 mm,常规衬套最薄处的厚度也为8.5 mm,利用三维软件建立的两种定子的二维平面模型如图1、图2所示。

螺杆泵定子橡胶材料制备及力学性能研究。

螺杆泵定子橡胶材料制备及力学性能研究是一项重要的研究内容,它

不仅可以提高螺杆泵的性能,而且可以提高螺杆泵的使用寿命。

首先,在螺杆泵定子橡胶材料制备过程中,需要选择合适的橡胶原料,并进行精细加工,以确保橡胶材料的质量。

其次,在橡胶材料制备过

程中,需要考虑橡胶材料的热稳定性、耐磨性、耐油性、耐腐蚀性等

性能,以确保橡胶材料的质量。

最后,在橡胶材料制备过程中,需要

考虑橡胶材料的抗拉强度、抗压强度、抗拉伸性能等力学性能,以确

保橡胶材料的质量。

在螺杆泵定子橡胶材料力学性能研究方面,首先需要对橡胶材料进行

力学性能测试,以确定橡胶材料的抗拉强度、抗压强度、抗拉伸性能

等力学性能。

其次,需要对橡胶材料进行热稳定性、耐磨性、耐油性、耐腐蚀性等性能测试,以确定橡胶材料的性能。

最后,需要对橡胶材

料进行耐久性测试,以确定橡胶材料的耐久性。

总之,螺杆泵定子橡胶材料制备及力学性能研究是一项重要的研究内容,它不仅可以提高螺杆泵的性能,而且可以提高螺杆泵的使用寿命。

因此,在螺杆泵定子橡胶材料制备及力学性能研究方面,应该加强研究,以提高螺杆泵的性能和使用寿命。

数值仿真

数值仿真是通过数学模型来模拟和计算实际系统的行为和性能的过程。

它使用数值方法和计算机算法来解决实际问题,通常涉及对不同变量和参数进行模拟和计算。

数值仿真的一般步骤包括以下几个方面:

1. 确定仿真目标:明确需要模拟和计算的问题和目标。

2. 构建数学模型:将实际系统抽象为数学模型,包括定义变量、参数和方程等。

3. 选择数值方法:根据模型的特点和需求,选择适合的数值方法,如有限差分法、有限元法等。

4. 设定初始条件和边界条件:确定模型的初始状态和边界条件,以便进行数值计算。

5. 进行数值计算:使用计算机算法对模型进行数值计算,得到仿真结果。

6. 分析和评估结果:对仿真结果进行分析和评估,验证模型的准确性和合理性。

7. 调整和优化模型:根据分析结果,对模型进行调整和优化,以更好地反映实际系统的行为和性能。

8. 提供决策支持:基于仿真结果,提供决策支持和优化建议,帮助解决实际问题。

数值仿真广泛应用于各个领域,如物理学、工程学、经济学等。

它可以帮助人们理解和预测系统的行为,优化设计方案,减少实际试验的成本和风险,提高工程效率和经济效益。

螺杆泵转子所受液压力分析李晓芳 王兴燕 刘凤[北京石油机械厂,100083][ 摘 要 ] 螺杆泵的主要工作部件为转子和定子,其外部型线复杂,运动方式较为特殊。

了解和掌握转子的运动特性和受力特征,对于正确设计螺杆泵是非常必要的。

文中通过ANSYS 软件中流体动力学分析模块FLUENT 对螺杆泵的液压力载荷进行模拟,结果与理论假设一致。

用ANSYS软件中多物理场模块对转子在初始过盈作用下以及同时承受液压力的情况下进行分析。

结果表明,仅在初始装配过盈作用下,定转子在圆弧段的过盈值减小,接触应力相应变小,但是施加液压力之后,圆弧段的接触应力又增加,而且直线段上的接触应力也发生了相应的变化。

[ 关键词 ] 螺杆泵;液压力;有限元The analysis of the hydraulic pressure applied to the rotorof PCPLi Xiaofang Wang Xingyan Liu Feng[Beijing Petroleum Machinery Factory,100083][ Abstract ] The rotor and the stator are the main working parts of the progressive cavitypump. The rotor’s and the stator’s surface is complex and mode of motion is particular. It is essential for designing progressing cavity pump correctly to understand the dynamicscharacteristic of rotor. The hydraulic pressure of the rotor were simulated through FLUENT, the fluid dynamics analysis program of ANSYS, and the simulation results are consistent with the theoretical hypothesis. The rotor under initial interference load or hydraulic load simultaneously was simulated through ANSYS Multiphysics. The results show that the contact stress at circle arc segment reduces with the decreasing interference fit. However, the contact stress at circle arc segment increases when applied hydraulic load, and the contact stress at seal lines changesaccordingly.[ Keyword ] PCP; Hydraulic pressure; Finite element.1前言常规采油单螺杆泵是由定子和转子两个部件组成,结构看似简单,但是由于橡胶定子和金属转子的过盈装配产生的相互作用以及所举升的液体施加给定转子的压力,使得它们的受力变得比较复杂,要得到准确的解析解几乎是不可能的,而且目前还没有能够直接对实际工况下的螺杆泵定转子的变形和受力状态进行测试的有效手段,因此通过有限元软件对螺杆泵进行数值模拟是当前了解螺杆泵工作特性的最好方法之一。

螺杆泵橡胶定子注模过程数值仿真分析

螺杆泵采油技术现如今已经得到广泛应用。螺杆泵主要是由金属

转子和橡胶定子组成,其中橡胶定子衬套是螺杆泵系统的关键部件之

一,其使用寿命直接影响到螺杆泵整体的使用寿命。潜油螺杆泵的工

作条件十分恶劣,如井下温度高、压力高、连续工作时间长并且有磨

蚀性介质、受周期性挤压力等,为了适应井下严酷的工作条件螺杆泵

定子所采用的橡胶材料为丁腈胶(NBR)。丁腈橡胶是由丁二烯和丙

烯腈经乳液聚合法制得,采用低温乳液聚合法生产,其耐油性极好,

耐磨性较高,耐热性较好,粘接力强,因此丁腈橡胶成为了制造螺杆

泵定子衬套的首选材料。

螺杆泵橡胶定子的制造方法一般分为压注法和注射法。目前国内

生产螺杆泵定子的企业一般采用压注法来生产,该方法的特点是对设

备的要求低,一般为万能四柱液压机、加热设备及配套夹具即可以实

现注射过程;而注射法的特点是,胶料是边塑化边向模腔中注射,胶

料塑化效果好,不必像使用压注法那样需要把胶料在热炼机中先热炼

到一定程度再注入,可以对胶料塑化的温度高于压注法的温度,简化

了生产工艺,并且由于注入压力大使制品致密度高从而提高了产品质

量。由于生产设备与检测方法的限制,目前对生产过程中的各物理参

数准确定量的控制十分困难,同时对所注的定子橡胶内部参数进行详

细测量更加困难甚至无法进行。因此本文通过使用软件仿真的方法来

定量的分析注模过程中的各物理参数,其中包括:填充时间、模具温

度、橡胶熔体温度、注入压力、锁模力及最大剪切速率等,通过综合

分析模拟结果,使生产效率得到保障的同时进一步提高产品质量。

1 有限元模型构建

根据GLB200系列常规单头螺杆泵尺寸进行建模,为了节省计算

机模拟时间适当简化模型,所以通过模拟对比选择定子外径108mm,

偏心距6mm,导程200mm的模型。其中图1为橡胶定子的几何建

模图形。在模具中部开4个浇口,其中1、2、3、4为4个浇口位置。

优点是浇口对称分布可以减小在注模过程中胶料对模芯的径向压力,

保证产品精度。

网格划分:选择4面体线性单元划分网格。材料选择:所选材料

为通用丁腈橡胶。边界条件设定:软件材料库推荐熔体温度为70-

100℃,模具温度为80-200℃。模具温度高可以保证胶料具有较好的

流动性,但是温度过高会使胶料提前老化、固化会导致注射压力升高,

严重时甚至会发生短射;反之如果温度过低,则会使胶料的流动性降

低、硫化时间增长、生产效率降低、能耗增大,同时考虑到丁腈橡胶

的硫化温度一般为140℃左右,因此在本模型中选择模具温度120℃,

熔体温度为85℃。

图1 网格划分及浇口位置

2 流速对充模过程工艺参数的影响

注模过程中的主要工艺参数为填充时间、模具温度、注射速率、

注射压力、锁模力,其中胶料熔体温度与模具温度如上述已经确定,

所以主要通过改变注射速率得到在不同流速下的填充时间、注射压力、

锁模力、剪切速率的变化规律。由于橡胶是热固性材料,在计算时所

选取的模型为反应粘度模型,并通过有限元软件设置不同的流速进行

计算得到的结果如表1所示。

从计算所得数据点中选取流速为30为例,为说明计算结果截取

填充时间云图、注压压力曲线、锁模力曲线,并根据表1数据点拟合

流量-填充时间曲线、流速-注射压力曲线、流速-剪切速率曲线、流

速-锁模力曲线。

图2 体积流量为30 时的填充时间云图 图3流量-填充时间

图2为流速在30时的填充时间云图,可以看出时间分布均匀并

未出现未填满的情况。图3为根据表1拟合的质量流量与填充时间曲

线,随着填充流量的增加填充时间缩短,可以有效的提高生产效率。

分析图3可以看出,当在填充流量从小到大的过程中,随着流量的增

大填充时间快速减少,减少速率较大,这是由于随着胶体的剪切速率

增大带来粘性降低,流动性增强,随着流量的进一步增加,大约增加

到30g/s时填充结束时间的下降速率迅速减小,这是由于流量增大并

未带来剪切速率的进一步增加,胶体的粘性趋于定值,流动性不再有

进一步的改善。

图4为填充流速在30下的注射压力曲线,从曲线可以看出注射

压力随着填充时间的变化情况,在开始阶段曲线为缓慢上升,但随后

出现了压力突增情况,这是由于胶料已充满型腔所导致,最后进入保

压阶段,压力恒定。

从图5可以看出随着流速的增大注射压力迅速下降,到达拐点后

压力趋于稳定。从材料属性可以看出粘度与剪切速率成指数递减规律,

随着流速的增大其剪切速率也随之增大,但到达一定程度后由于两者

成指数关系,剪切速率对粘度的影响就显的并不明显,致使粘度变化

很小,所以压力趋于恒定。如果注射压力小可能导致型腔充不满,产

品密度达不到要求,如果注射压力过大可能产生飞边甚至模具钢管被

充裂,因此选择合适的注射压力十分必要。对于本次模拟所采用的模

型,注浇口处的最佳注压压力约为2.5MPa。其中注射压力的大小不

但与所使用的材料有关并且与模具型腔形状、温度也有一定关系。

图6在流速为30时的锁模力随时间变化曲线。如图7所示,曲

线随着流速的增大先迅速下降,到达拐点后趋于平稳,对于本模型锁

模力约为2.1t。锁模力的大小是选择无缝钢管能承受的最大压力的指

标之一,如果超过其能承受的最大压力,会使钢管在填充过程中爆裂,

这种情况在实际生产中曾经发生过,如果在试验生产前通过模拟预测,

不但可以减少材料浪费,并且还可以缩短生产试验周期。

3 结束语

本文通过使用有限元软件对螺杆泵橡胶定子注模过程模拟研究,

分析了使用注射法在不同的填充速率下注模过程中填充时间、注入压

力、锁模力与之的关系,从分析可以看出,当流速在20-30,注入压

力为2.5MPa,锁模力为2.1t为此模型的最佳流速范围、注入压力和

锁模力,在此最佳参数下既可以保证生产效率同时也可以使产品质量

得到一定提高。