挤出机头的设计和制造

- 格式:doc

- 大小:327.00 KB

- 文档页数:17

挤出机模头挤出机模头是塑料加工行业中至关重要的一部分,它扮演着将塑料颗粒加热融化并挤出成型的关键角色。

挤出机模头的设计和制造对产品的质量、生产效率以及能耗等方面都有着重要影响,因此在塑料加工过程中,选择合适的挤出机模头至关重要。

首先,挤出机模头通常由进料口、螺杆、机筒以及模具等部分构成。

进料口的设计需要考虑塑料颗粒的均匀输送,避免出现堵塞或者不均匀加热的情况。

螺杆的设计则需要根据不同的塑料原料,调整螺杆的螺距、压力等参数,以确保塑料颗粒被充分融化并进行均匀挤出。

机筒的材质需要具备耐高温、耐磨损等特性,以保证挤出机的稳定运行。

而模具则决定了最终产品的形状和尺寸,需要根据产品的要求进行精准设计和加工。

在选择挤出机模头时,除了考虑其结构设计外,还需要考虑生产工艺、原料特性以及产品要求等因素。

不同的塑料原料需要不同类型的挤出机模头来加工,例如对于高粘度的塑料,需要选择高压力、高温度的挤出机模头,以确保塑料能够充分熔化并顺利挤出。

同时,在生产过程中,需要对挤出机模头进行定期清洗和维护,以保证其长期稳定运行。

另外,在挤出机模头的设计中,还需要考虑如何有效控制生产过程中的能耗和废品率。

通过优化挤出机模头的结构设计,提高加热效率和塑料流动性,可以降低生产过程中的能耗,减少废品率,提高生产效率。

同时,合理选择工艺参数,如挤出速度、温度等,也可以对产品的质量和成型效果产生重要影响。

总的来说,挤出机模头作为塑料加工产业中的关键设备,其设计和选择对产品质量、生产效率以及能耗等方面都有着重要影响。

通过合理选择挤出机模头、优化生产工艺以及加强设备维护等措施,可以提高塑料制品的生产质量,降低生产成本,推动塑料加工行业的可持续发展。

1。

挤出机头的分类及特点有哪些机头设计的主要

挤出机头是塑料挤出机中的关键部件,负责将加热融化的塑料通过模具的形状挤出成型。

根据挤出机头的不同设计和结构,可以将其分为多种分类,并且每种分类都具有其独特的特点和优势。

首先,从结构形式上来看,挤出机头可以分为光圈式机头、螺杆式机头和板式机头三种主要类型。

光圈式机头由针管和鞍座组成,适用于挤出螺纹、型材、带材等产品;螺杆式机头主要由挤出螺杆和机筒组成,适用于挤出管材、板材等产品;板式机头由板状合模和螺杆组成,适用于挤出薄膜、片材等产品。

不同类型的机头适用于不同的产品挤出加工,有着各自独特的特点和优势。

其次,从挤出成型方式上来看,挤出机头又可以分为单层机头、多层机头、中空机头等。

单层机头适用于一次性成型的产品,结构简单、生产效率高;多层机头可以实现多层产品挤出成型,产品层次丰富,适用于复合产品的生产;中空机头适用于中空结构产品的挤出,如管材、异形材等,具有独特的设计和挤出方式。

最后,挤出机头的特点还包括挤出均匀性、调节精准、耐磨耐高温等。

好的挤出机头设计可以保证挤出产品的均匀性和一致性,提高生产效率和产品质量;精准的调节设计可以使挤出机头适应不同材料和产品的生产需求;耐磨耐高温的材质和表面处理则可以延长机头的使用寿命,减少维护成本。

综上所述,挤出机头作为塑料挤出机中的重要组成部分,其分类和特点根据不同的设计和结构而有所不同,每种类型都有其适用的领域和优势。

在实际生产中,选择合适的挤出机头设计将对产品的质量和生产效率产生重要影响,因此选择合适的挤出机头至关重要。

1。

前言随着我国橡胶机械工业的快速发展,橡胶制品的应用范围也在不断扩大,因此对于挤出成型技术也有了更高的要求。

在挤出成型的一系列过程中,以温度的调节控制和熔融的物料进入挤出机机头以及橡胶在挤出机主机中塑化的过程最为重要。

螺杆作为橡胶挤出机主机的重要部件,它的设计加工已经很完善了。

随着各种各样的智能控制系统的发展,温度调节控制系统也取得了进展。

然而,挤出机机头的结构设计却仍然有很大的提升空间,并没有发展的很完善。

这是因为在挤出成型的整个过程中,会遇到各种复杂的情况。

而对4、工艺较易控制,生产操作起来比较简单,便于实现自动化生产。

设备占地面积小,污染少,易于保持清洁的生产环境。

5、可以实现一机多用。

对于同一台挤出机,只需更换机头,就能加工不同的制品。

挤出机机头是连接在机筒上的零件,挤出产品的形状取决于机头,其主要作用有:1、改变挤出物料的运动状态,由螺旋运动状态改变为直线运动。

2、为保证制品质量密实,使挤出物料产生一定的压力。

3、进一步促进物料塑化。

4、使物料的截面形状满足产品设计要求。

1挤出机机头设计要求概述1.1挤出机机头通用设计原则挤出机机头要遵循一定的合理的原则来进行相关设计,总结起来讲,主要有以下几个原则:1、为缩短清洗时间和组装时间,挤出机机头的零部件要尽量少,而且要注意各个零部件的相互配合以及对中性。

2、要尽量减少机头中相关的连接环节。

部件数量减少的同时不但可以节约成本,也2、流道中截面积大的区域流速也低,熔融的物料在这样的区域滞留的时间也就越长,这会引起像PE这样的热敏感型混合物料的降解。

针对这类材料,要服从最小流道体积原则,可以通过减小缝隙挤出机机头分配流道的方法,以便缩短挤出机机头的轴向长度。

3、机头流道中要避免物料流动方向的突变,也要防止截面积突变,即流道中不能有死角,所以各个位置的半径不能小于 3mm。

4、在设计挤出机机头的平行成型区时,要消退流道端部的可逆的形变,且要根据生产的产品的性质和所加工熔融物料来进行设计。

挤出成型机头应设置适当的装置在塑料加工生产线上,挤出成型机是一个非常重要的设备,通常用于将塑料材料通过加热、挤压和成型等工艺步骤,制成各种塑料制品。

挤出成型机头作为挤出机的关键部件之一,起着至关重要的作用。

为了确保挤出成型过程顺利进行并生产出高质量的塑料制品,必须在挤出成型机头上设置适当的装置。

首先,挤出成型机头应设置压力传感器。

通过在挤出机头部安装压力传感器,可以实时监测挤出机头内部的压力变化情况。

这样的设计能够及时发现压力异常,并及时采取措施进行调整,以确保挤出成型过程中的稳定性和一致性。

压力传感器的设置还可以帮助生产人员更好地掌握挤出机的工作状态,提高生产效率。

其次,挤出成型机头应配置温度控制装置。

在挤出成型过程中,塑料材料需要通过恰当的温度来达到合适的流动性,从而保证成型的质量和精度。

设置温度控制装置可以对挤出机头的温度进行精确控制和调节,确保塑料材料在挤出过程中保持适宜的熔融状态,从而避免塑料因温度过高或过低而造成的质量问题。

此外,挤出成型机头还应当配备过滤器装置。

塑料原料在挤出过程中,可能会夹杂一些杂质、颗粒或异物,如果这些杂质进入到挤出机头中,不仅会影响最终制品的质量,还可能会导致挤出机头堵塞或损坏。

因此,设置过滤器装置能够有效地过滤掉这些杂质,保持挤出物料的纯净性,延长设备的使用寿命,提高生产效率。

最后,挤出成型机头还应当配置冷却装置。

挤出成型过程中,塑料材料通过机头时会受热变软,而成型后需要快速冷却固化才能保持形状。

因此,设置冷却装置可以在塑料制品成型完成后迅速将其冷却,避免变形和开裂的情况发生,同时也有助于提高生产效率和产品质量。

综上所述,挤出成型机头应设置适当的装置,如压力传感器、温度控制装置、过滤器装置和冷却装置等。

这些装置的合理配置不仅可以保障挤出成型过程的稳定性和一致性,还可以提高生产效率,保证塑料制品的质量和精度。

因此,在塑料加工生产线上,合理设计和配置挤出成型机头装置至关重要。

《塑料成型工艺及模具设计》习题第一章绪论1、塑料制品常用的成型方法有哪些?2、塑料模具的设计与制造对塑料工业的发展有何重要意义?3、塑料模具设计及加工技术的发展方向是什么?4、塑料制品的生产工序是?5、举例说明哪些日用品的加工要用到塑料模具?第二章注塑成型基础一、填空题1、受温度的影响,低分子化合物存在三种物理状态:、、。

2、塑料在变化的过程中出现三种但却不同的物理状态:、、。

3、用于区分塑料物理力学状态转化的临界温度称为。

4、随受力方式不同,应力有三种类型:、和。

5、牛顿型流体包括、和。

6、从成型工艺出发,欲获得理想的粘度,主要取决于对、、这三个条件的合理选择和控制。

7、料流方向取决于料流进入型腔的位置,故在型腔一定时影响分子定向方向的因素是。

8、注射模塑工艺包括、、等工作。

9、注塑机在注射成型前,当注塑机料筒中残存塑料与将要使用的塑料不同或颜色不同时,要进行清洗料筒。

清洗的方法有、。

10、注射模塑成型完整的注射过程括、、、和、。

11、注射成型是熔体充型与冷却过程可为、、和四个阶段。

12、注射模塑工艺的条件是、和。

13、在注射成型中应控制合理的温度,即控制、和温度。

14、注射模塑过程需要需要控制的压力有压力和压力。

15、注射时,模具型腔充满之后,需要一定的时间。

16、内应力易导致制品和、、等变形,使不能获得合格制品。

17、产生内应力的一个重要因素是注射及补料时的。

18、制品脱模后在推杆顶出位置和制品的相应外表面上辉出现,此称为。

19、根据塑料的特性和使用要求,塑件需进行后处理,常进行和处理。

20、塑料在与下充满型腔的能力称为流动性。

二、判断题1、剪切应力对塑料的成型最为重要。

()2、粘性流动只具有弹性效应。

()3、绝大多数塑料熔体素属于假塑性流体。

()4、塑料所受剪切应力作用随着注射压力下降而增强。

()5、分子定向程度与塑料制品的厚度大小无关。

()6、塑料的粘度低则流动性强,制品容易成型。

()7、结晶型塑料比无定型塑料的收缩率小,增加塑料比未增加塑料的收缩大。

挤出成型机头的设计要点是什么

挤出成型机是一种常见的塑料加工设备,而挤出成型机头则是整个挤出成型机中非常关键的部件之一。

挤出成型机头的设计直接影响着挤出成型的效率和产品质量。

下面将探讨一下挤出成型机头的设计要点。

首先,挤出成型机头的材质选择非常重要。

由于挤出过程中会受到高温高压的影响,挤出成型机头必须选择耐高温、耐腐蚀的材料。

常见的挤出成型机头材质包括不锈钢、硬质合金等。

合适的材质可以保证挤出成型机头在长时间高强度工作下不易损坏,延长使用寿命。

其次,挤出成型机头的结构设计也至关重要。

挤出成型机头通常包括进料口、螺杆、模具口等部件。

合理的结构设计可以确保料料均匀并且顺畅地挤出,避免产生气泡、流痕等缺陷。

同时,挤出成型机头的结构设计也需要考虑易于清洁和维护,以便日常操作和维护。

另外,挤出成型机头的温控系统也是设计中需要考虑的重点之一。

挤出成型机头需要能够精确控制温度,以确保挤出材料能够在适宜的温度下顺利挤出,避免由于温度不当而导致产品质量下降或者机头过热而损坏的情况发生。

因此,优秀的挤出成型机头设计应该考虑到温控系统的稳定性和精确度。

最后,挤出成型机头的流道设计也是设计要点之一。

挤出成型机头需要经过精密的流道设计,以确保挤出材料的均匀性和稳定性。

一个优秀的流道设计可以减少流变效应对挤出过程的干扰,提高挤出效率和产品质量。

综上所述,挤出成型机头的设计要点包括材质选择、结构设计、温控系统和流道设计等方面。

只有在这些方面都考虑到位,才能设计出性能稳定、效率高的挤出成型机头,为挤出成型工艺提供强有力的支持。

1。

挤出成型机头的设计要点挤出成型机头是塑料挤出成型设备中至关重要的部件,其设计的好坏直接影响着挤出产品的质量和生产效率。

下面将介绍挤出成型机头的设计要点,以期帮助相关从业者更好地了解这一关键技术。

挤出成型机头类型与选择挤出成型机头的类型多种多样,常见的有直纹挤出机头、交换式机头、螺杆机头等。

选择适合自身生产需求的机头类型至关重要。

直纹挤出机头适用于生产同一种类产品,交换式机头适用于频繁更换生产品种,螺杆机头适用于需要高压力、高温的生产工艺。

根据生产需求和材料特性选择合适的机头类型至关重要。

机头几何结构设计挤出成型机头的几何结构设计是影响产品尺寸精度、表面光洁度的重要因素。

合理的机头几何结构设计应考虑材料流动、升温均匀、减少料头压力等因素,从而确保挤出产品质量。

通过优化出口形状、设置合适的过渡段,可以有效降低产品挤出时的应力集中,避免产品变形或表面缺陷。

机头材质选择挤出成型机头的材质选择直接关系到机头的使用寿命和生产效率。

通常采用优质合金钢、特殊耐磨材料等制作机头,以增强机头的耐磨性和耐腐蚀性。

此外,对于特殊要求的挤出产品,还可以对机头进行表面涂层处理以提高使用寿命。

温度控制挤出成型机头在加工过程中需要保持恒定的温度,以确保挤出产品的物理性能和外观质量。

因此,机头应设计有合理的温度控制系统,可以实现精确的温度调节。

一般情况下,采用加热螺纹和冷却通道相结合的方式来实现对机头温度的精确控制。

清洁与维护挤出成型机头在生产过程中容易受到塑料材料残渣的堵塞,因此需要定期清洁和维护。

清洁机头时应谨慎操作,避免损坏机头表面,影响其挤出产品的质量。

定期检查机头的磨损情况,并根据需要进行及时更换。

综上所述,挤出成型机头的设计要点包括机头类型选择、几何结构设计、材质选择、温度控制以及清洁与维护等方面。

只有全面考虑这些因素,合理设计和维护机头,才能确保挤出产品的质量和生产效率,提高生产制造的竞争力。

第五章挤出机头设计及制造

第一节挤出成型模具的分类及作用

一、挤出成型模具包括两部分:机头和定型模。

1.机头的作用

机头是挤出塑料制件成型的主要部件,它使来自挤出机的熔融塑料由螺旋运动变为直线运动,并进一步化,产生必要的成型压力,保证塑件密实,从而获得截面形状一致的连续型材。

2.定型模的作用

通常采用冷却、加压或抽真空的方法,将从口模中挤出的塑料的既定形状稳定下来,并对其进行精整,从而得到截面尺寸更为精确、表面更为光亮的塑料制件。

3.机头的分类

(1)按挤出成型的塑料制件分类:通常的挤出成型塑件有管材、棒材、板材、片材、网材、单丝、粒料、各种异型材、吹塑薄膜、电线电缆等。

(2)按制品出口方向分类:可分为直向机头和横向机头,直向机头内料流方向与挤出机螺杆轴向一致,如硬管机头;横向机头内料流方向与挤出机螺杆轴向成某一角度,如电缆机头。

(3)按机头内压力大小分类可分为低压机头(料流压力小于4MPa)、中压机头(料流压力为4—1OMPa)和高压机头(料流压力大于1OMPa).

二、挤出成型模具的结构组成

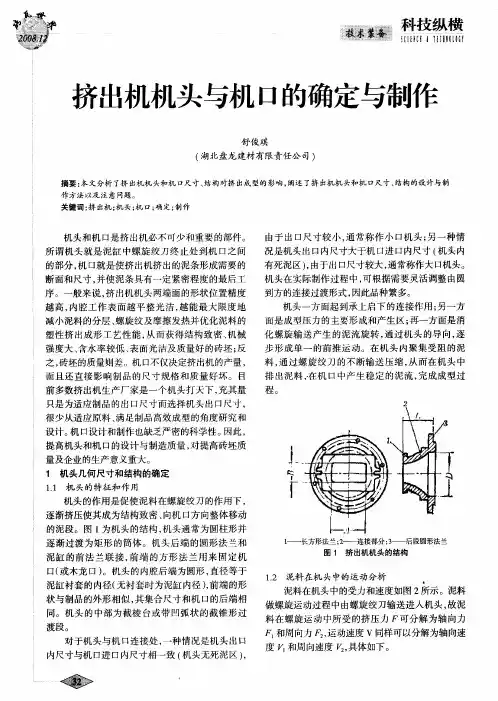

以典型的管材挤出成型机头为例,如图5-1所示,挤出成型模具的结构可分为以下几个主要部分。

图5-1 管材挤出成型机头

1-管道 2-定径管 3-口模 4-芯棒 5-调节螺钉

6-分流器 7-分流器支架 8-机头体 9-过滤板10、11-电加热图(加热图)

1.口模和芯模

口模3是用来成型塑件的外表面的,芯棒4用来成型塑件的内表面的,所以口模和芯模决定了塑件的截面形状。

2.过滤网和过滤板

过滤网9的作用是将塑料熔体由螺旋运动转变为直线运动,过滤杂质,并形成一定的压力;过滤板又称多孔板, 同时还起支承过滤网的作用。

3.分流器和分流器支架

分流器6(又称鱼雷头)使通过它的塑料熔体分流变成薄环状以平稳地进入成型区,同时进一步加热和塑化;分流器支架7主要用来支承分流器及芯棒,同时也能对分流后的塑料熔体加强剪切混合作用,但产生的熔接痕影响塑件强度。小型机头的分流器与其支架可设计成

一个整体。

4.机头体

机头体8相当于模架,用来组装并支承机头的各零件。机头体需与挤出机筒连接,连接处应密封以防塑料熔体泄漏。

5.温度调节系统

为了保证塑料熔体在机头中正常流动及挤出成型质量,机头上一般设有可以加热的温度调节系统,如图5-1所示的电加热圈10、11。

6.调节螺钉

图5-1所示调节螺钉5用来调节控制成型区内口模与芯棒间的环隙及同轴度, 以保证挤出塑件壁厚均匀。

7.定型模

离开成型区后的塑料熔体虽已具有给定的截面形状,但因其温度仍较高不能抵抗自重变形,为此需要用径套2对其进行冷却定型, 以使塑件获得良好的表面质量、准确的尺寸和几何形状。

三、挤出机头设计原则

1.内腔呈流线型

为了使塑料熔体能沿着机头中的流道均匀平稳地流动而顺利挤出,机头的内腔应呈光滑的流线型,表面粗糙度应小于1.6-3.2m.

2.足够的压缩比

为使制品密实和消除因分流器支架造成的结合缝,根据制品和塑料种类不同,应设计足够的压缩比。

3.正确的截面形状和尺寸

由于塑料的物理性能和压力、温度等因素引起的离模膨胀效应,及由于牵引作用引起的收缩效应使得机头的成型区截面形状和尺寸并非塑件所要求的截面形状和尺寸,因此设计时,要对口模进行适当的形状和尺寸补偿,合理确定流道尺寸,控制口模成型长度,获得正确的截面形状及尺寸。

4.合理的选择材料

机头内的流道与流动的塑料熔体相接触,磨损较大;有的塑料在高温成型过程中还会产生化学气体,腐蚀流道。

因此为提高机头的使用寿命,机头材料应选择耐磨、耐腐蚀、硬度高的钢材或合金钢。

第二节管材挤出机设计

一、常用管材挤出机头结构

常用的管材挤出机头结构有直通式、直角式和旁侧式三种形式.

1.直通式挤管机头图5-1及图5-2所示机头主要用于挤出薄壁管材,其结构简单,容易制造。

图5-2所示直通式挤管机头适用于挤出小管,分流器和分流器支架设计成一体,装卸方便。

塑料熔体经过分流器支架时,产生几条熔接痕,不易消除。

直通式挤管机头适用于挤出成型软硬聚氯乙烯、聚乙烯、尼龙、聚碳酸酯等塑料管材。

2.直角式挤管机头如图5-3所示。

其用于内径定径的场合,冷却水从芯棒3中穿过。

成型时塑料熔体包围芯棒并产生一条熔接痕。

熔体的流动阻力小,成型质量较高。

但机头结构复杂,制造困难。

图5-2直通式挤管机头图 5-3 直角式挤管机头1-芯棒2-口模3-调节螺钉 1-口模 2-调节螺钉 3-芯棒4-分流器支架5-分流器 6-加热器7-机头体 4-机头体 5-连接管

3.旁侧式挤管机头如图5-4所示。

其与直角式挤管机头相似,其结构更复杂,制造更困难。

图5-4 旁侧式管挤管机头

1-计插孔2-口模 3-芯棒 4、7-电热器 5-调节螺钉

6-机头体8、10-熔料测温孔9-机头11-芯棒加热器

三种机头的特征见表5-3。

表5-3 三种机头的特征

二、工艺参数的确定

主要确定口模、芯棒、分流器和分流器支架的形状和尺寸,在设计挤管机头时,需有已知的数据,包括挤出机型号、制品的内径、外径及制品所用的材料等.

1.口模

口模是用于成型管子外表面的成型零件。

在设计管材模时,口模的主要尺寸为口模的内径和定型段的长度。

如图5-1所示.

(1)口模的内径D 口模内径的尺寸不等于管材的外径的尺寸,因为挤出的管材在脱离口模后,由于压力突然降低,体积膨胀,使管径增大,此种现象为巴鲁斯效应。

也可能由于牵引和冷却收缩而使管径缩小。

膨胀或收缩都与塑料的性质、口模的温度、压力以及定径套的结构有关。