聚乙烯耐化学介质腐蚀试验方法

- 格式:docx

- 大小:17.71 KB

- 文档页数:1

聚乙烯燃气管道实践与应用摘要:本文通过聚乙烯燃气管道技术发展分析,针对聚乙烯燃气管道特点,研究聚乙烯燃气管道应用效果,以其加强全生命周期管控。

关键词:聚乙烯燃气管道;应用效果;技术发展1聚乙烯燃气管道技术发展我国从80年代初期开始聚乙烯(聚乙烯)燃气管道研究工作。

1995年,为了适应国内使用聚乙烯燃气管道的要求,国家技术监督局颁发了聚乙烯燃气管材、管件国家标准,建设部发布了工程技术行业规程。

21世纪,在国内大量使用聚乙烯燃气管的形势下,国家质检总局分别于2003、2005年更新了聚乙烯燃气用管材、管件国标;2006年颁布实施了《燃气用聚乙烯管道焊接技术规则》,首次以技术规范的形式规范了聚乙烯燃气管道元件制造和管道安装中的焊接工作。

同年,市场监督总局发布聚乙烯系统熔接设备国家推荐标准。

2008年,建设部更新工程技术行业规程,国家质检总局新增聚乙烯阀门国标。

从此聚乙烯燃气管道应用走上了更加规模化、规范化的道路。

其后,聚乙烯燃气用管材国标于2015年再次更新,工程技术行业规程于2018年更新为工程技术行业标准,2020年更新发布熔接设备国家推荐标准。

目前聚乙烯燃气管已广泛应用于城市中低压燃气管网,部分燃气公司聚乙烯燃气管在中低压燃气管网覆盖率已达90%以上。

2聚乙烯燃气管道应用情况国内燃气企业在中低压埋地管道中已大量使用聚乙烯燃气管道,均将规范要求的跨桥路段作为禁止使用条件。

2017年调研时,昆仑能源公司聚乙烯燃气管在中低压管道占比已超过54.7%;新奥燃气聚乙烯燃气管使用占比高达80%以上;深圳燃气、华润集团、港华集团等公司聚乙烯燃气管使用占比超过90%。

北京燃气集团从2000年初期全面推广聚乙烯燃气管道使用,除跨桥路段外,将定向钻也作为限制使用条件。

3聚乙烯燃气管道应用效果3.1中石油应用效果分析2018-2021年,西南油气田分公司聚乙烯燃气管道累计失效次数243次,其中第三方破坏60次,占比24.7%;其它原因(地质沉降、接头缺陷等)183次,占比75.3%。

超高分子量聚乙烯的特性及应用进展一、本文概述超高分子量聚乙烯(UHMWPE)是一种独特的高分子材料,以其优异的物理性能和广泛的应用领域而备受关注。

本文旨在全面概述超高分子量聚乙烯的基本特性,包括其分子结构、力学行为、热稳定性等方面,同时深入探讨其在多个领域的应用进展,如耐磨材料、航空航天、医疗器械等。

通过对现有文献的综述和分析,本文旨在为研究者和工程师提供有关超高分子量聚乙烯的最新信息,以推动该材料在未来科技和工业领域的发展。

本文将介绍超高分子量聚乙烯的基本结构和性质,包括其分子链长度、结晶度、热稳定性等关键参数,以及这些参数如何影响其宏观性能。

随后,将重点关注UHMWPE在不同应用领域的最新进展,特别是在耐磨材料、航空航天、医疗器械等领域的创新应用。

还将讨论UHMWPE在环保和可持续发展方面的潜力,例如作为可回收材料或生物相容材料的使用。

本文将对超高分子量聚乙烯的未来发展趋势进行展望,包括新材料设计、加工技术改进、应用领域拓展等方面。

通过总结现有研究成果和挑战,本文旨在为相关领域的研究者和工程师提供有价值的参考和指导,以促进超高分子量聚乙烯在科技和工业领域的进一步发展。

二、UHMWPE的基本特性超高分子量聚乙烯(UHMWPE)是一种线性聚合物,其分子量通常超过一百万,赋予了其许多独特的物理和化学特性。

UHMWPE具有极高的抗拉伸强度,其强度甚至可以与钢材相媲美,而其密度却远远低于钢材,这使得它成为一种理想的轻量化材料。

UHMWPE的耐磨性极佳,其耐磨性比一般的金属和塑料都要好,因此在许多需要耐磨的场合,如滑动、摩擦等,UHMWPE都有很好的应用前景。

UHMWPE还具有优良的抗冲击性、自润滑性、耐化学腐蚀性以及良好的生物相容性等特点。

这使得它在许多领域都有广泛的应用,包括但不限于工程、机械、化工、医疗、体育等领域。

特别是在工程领域,UHMWPE的轻量化、高强度、耐磨等特点使得它在制造重载耐磨零件、桥梁缆绳、船舶缆绳等方面有着独特的优势。

PE管材耐腐蚀性能规格表1. 引言:本规格表旨在为PE(聚乙烯)管材的耐腐蚀性能提供相关指导和要求。

2. 耐腐蚀性能指标:以下是PE管材的耐腐蚀性能指标:- 化学稳定性:PE管材应具有良好的化学稳定性,能够耐受常见酸、碱和盐类介质的腐蚀。

- 耐化学药品侵蚀:PE管材应能够抵抗化学药品的侵蚀,保持其结构和性能的稳定性。

- 抗紫外线性能:PE管材应具有良好的抗紫外线性能,能够在户外环境下长时间使用而不受紫外线的影响。

- 高温稳定性:PE管材应具有良好的高温稳定性,能够在高温条件下长时间保持其性能稳定。

- 低温性能:PE管材应具有良好的低温性能,能够在低温环境下保持其柔韧性和耐冲击性。

3. 规格要求:根据以上指标,PE管材的规格要求如下:- 化学稳定性:PE管材应经过相关化学稳定性测试,并符合相关标准或规范要求。

- 耐化学药品侵蚀:PE管材应通过化学药品侵蚀试验,以评估其抵抗化学药品侵蚀的能力。

- 抗紫外线性能:PE管材应符合相关抗紫外线性能测试方法和要求。

- 高温稳定性:PE管材应经过高温稳定性测试,并符合相关标准或规范要求。

- 低温性能:PE管材应经过低温性能测试,并符合相关标准或规范要求。

4. 检测方法:PE管材的耐腐蚀性能可通过以下测试方法进行评估:- 化学稳定性测试:采用合适的化学试剂和测试方法,评估PE 管材在化学介质中的耐受能力。

- 化学药品侵蚀试验:使用不同浓度和种类的化学药品,测试PE管材的抗化学药品侵蚀能力。

- 抗紫外线性能测试:采用合适的紫外线照射试验方法,评估PE管材在紫外线照射下的性能变化情况。

- 高温稳定性测试:在高温条件下,测试PE管材的物理性能和化学稳定性的变化情况。

- 低温性能测试:在低温条件下,测试PE管材的柔韧性和耐冲击性的变化情况。

5. 结论:PE管材的耐腐蚀性能是保证其长期使用寿命的重要指标。

本规格表提供了PE管材耐腐蚀性能的相关指标和要求,以及相应的测试方法。

第六章超高分子量聚乙烯管生产加工技术要点绝大多数塑料管材输送介质主要以水质流体为主,而范围更广的各种固体颗粒、粉体、浆体的输送,由于处理量大,对管材的磨损和腐蚀比较严重,传统的金属管道难以满足使用要求,一般塑料管道更无法胜任。

超高分子量聚乙烯(!"#$%&’)管作为一种高耐磨、耐冲击、耐腐蚀、耐低温、自润滑的新型塑料管道,在固体颗粒、粉末的耐磨耗气力输送,浆体(固液混合物)的耐磨蚀水力输送以及各种腐蚀性流体、气体的输送方面,具有独一无二的优越性,是固体、液体、气体三态物质均可输送的高性能工程塑料管材。

由于其优异的综合使用性能却又成型困难的加工特性,成为近年来国内外研究开发的热点。

第一节生产工艺一、树脂性能根据美国菲利普石油公司的划分方法,粘均分子量在()*万以上的线形结构聚乙烯称为“超高分子量聚乙烯(!"#$%&’)”,为白色粉末状树脂。

极高的相对分子质量(普通聚乙烯的相对分子质量仅+,-*万)赋予其超凡的使用性能,成为一种来源丰富、价格适中、性能优良的新型热塑性工程塑料。

它几乎集中了各种塑料的优点,具有普通聚乙烯和其他工程塑料所无可比拟的耐磨、耐冲击、自润滑、耐腐蚀、吸收冲击能、耐低温、卫生无毒、不粘附、不吸水等综合性能。

目前还没有一种单纯的高分子材料兼有如此众多的优异性能。

(.耐磨性!"#$%&’的耐磨性居现有塑料之冠,比尼龙//、聚四氟乙烯高0倍,比高密度聚乙烯高1倍,而且大大超过普通金属,为碳钢的2倍、不锈钢的(*倍。

这样高的耐磨性,使用一般塑料磨耗实验法难以区分其耐磨程度,而需专门设计一种砂浆磨耗测试装置。

耐磨性与相对分子质量成正比,相对分子质量越高,耐磨性越好。

+.耐冲击性!"#$%&’的冲击强度名列现有塑料首位,是聚碳酸酯的+倍,比聚甲醛和&34高5倍,比聚四氟乙烯高1倍。

耐冲击性如此之高,使用通常的试验方法来测定其冲击强度时,难以使其断裂破坏。

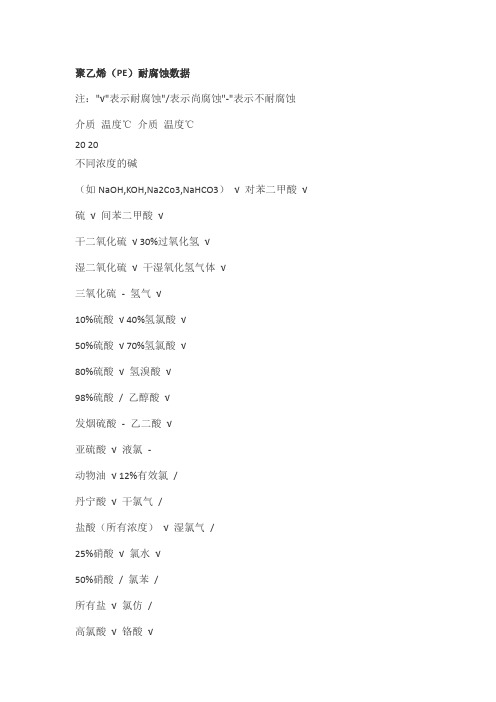

聚乙烯(PE)耐腐蚀数据注:"√"表示耐腐蚀"/表示尚腐蚀"-"表示不耐腐蚀介质温度℃介质温度℃20 20不同浓度的碱(如NaOH,KOH,Na2Co3,NaHCO3)√ 对苯二甲酸√硫√ 间苯二甲酸√干二氧化硫√ 30%过氧化氢√湿二氧化硫√ 干湿氧化氢气体√三氧化硫- 氢气√10%硫酸√ 40%氢氯酸√50%硫酸√ 70%氢氯酸√80%硫酸√ 氢溴酸√98%硫酸/ 乙醇酸√发烟硫酸- 乙二酸√亚硫酸√ 液氯-动物油√ 12%有效氯/丹宁酸√ 干氯气/盐酸(所有浓度)√ 湿氯气/25%硝酸√ 氯水√50%硝酸/ 氯苯/所有盐√ 氯仿/高氯酸√ 铬酸√石油√ 柠檬酸√汽油√ 铜盐√25%磷酸√ 谷物油√50%磷酸√ 环已烷√95%磷酸√ 环已酮√邻苯二甲酸√ 萘烷√合成洗涤剂√ 溴-多水糊精√ 溴蒸汽/ 乙醇√ 丁醇√乙醛√ 丁酸√10%乙酸√ 次氯酸钠√100%乙酸√ 甲酚√乙酸√ 二氧化碳√丙酮√ 二硫化碳/已二酸√ 四氯化碳/ 烯丙醇√ 丁烷√氯化胺√ 醋酸√硫酸胺√ 苯甲酸√氨水√ 甲醇√氨气√ 硼酸√乙酸丙脂√ 氯化铵√苯胺√ 硝酸铵√不同浓度无机盐(NACL,Bacl,KCL)等√ 硫酸铵√氖苯/ 硫化铵√聚丙烯(PP)耐腐蚀数据介质温度介质温度20 60 20 6030%硫酸√ √ 氯化汞√ √60%硫酸√ √ 硫酸银√ √90%硫酸√ /三氯化锑√ √ 10%硝酸√ √ 氯气--30%硝酸√ /液氯--60%硝酸/-氨气√ √36%盐酸√ √ 氨水√ √50%磷酸√ √ 干二氧化碳√ √ 85%磷酸√ /湿二氧化碳√ /95%磷酸√ /氧化锌√ √氢氧化钾√ √ 煤气--氢氧化铵√ √ 煤气50%甲醛√ √ 氢氧化钙√ √ 丙酮√ /硫酸铵√ √ 乙炔//100%硝酸铵√ √ 10%苯酚√ √氯化铵√ √ 尿素√ √100%硫化铵√ √ 氯化钙√ √硫酸钠√ √ 冰醋酸√/氯化钠√ √ 醋酸酐√硼砂√ √ 明矾√ √硫酸氢钠√ √ 醋酸铵√ √硫酸钾√ √ 碳酸铵√ √硝酸钾√ √ 偏磷酸铵√ √氯化钾√ √ 碳酸氢铵√ √氯酸钾√ √ 啤酒√溴化钾√ √ 漂白液//硫酸铝√ √ 硼酸√ √氯化铜√ √ 硼酸溶液√ √氟化铜√ √ 碘酒√ /硝酸汞√ √ 刹车液√ √√ √ 白兰地√牛奶√ √ 硫√ √奶制食品√ √ 茶叶√ √甲醇√ √ 甲苯/-桔子汁√ √ 牙膏√ √花生油√ 打字机油√石油--软肥皂√ √草碱水溶液√ √ 醋(市售)√ √ 水溶液醋精(市售)√ √可口可乐√ 矿泉水√ √咖啡√水果汁√ √普通汽油√特级汽油/-柴油√ /表中的化学抗性术语中所用之代表字为:√ 有良好的抗性/略加注意可使用-不可以使用洗发水√ √墨水√ √果冻√ √乳酸√ √亚麻子油√酒精√葡萄汁√ √蜂蜜√ √柠檬汁√常用汽油//色拉油,动物油√ /色拉油,植物油√ √盐水√ √海水√ /肥皂,溶液√ √苏打苏打水溶液√氢氧化钠(苛性钠)糖浆√ √大豆油√ /硫酸√。

埋地钢质管道聚乙烯防腐层1范围本标准规定了钢质管道挤压聚乙烯防腐层及辐射交联聚乙烯热收缩带(套)补口的最低技术要求。

本标准适用于埋地钢质管道挤压聚乙烯防腐层的设计、生产和检验,及其现场补口的设计、施工和检验。

其它敷设形式的管道挤压聚乙烯防腐层可参照执行。

挤压聚乙烯防腐层可分为最高设计温度不超过60℃的常温型(N)和最高设计温度不超过80℃的高温型(H)两类。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1040.2 塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件GB/T 1408.1 绝缘材料电气强度试验方法第1部分:工频下试验GB/T 1410 固体绝缘材料体积电阻率和表面电阻率试验方法GB/T 1633 热塑性塑料维卡软化温度(VST)的测定GB/T 1842 塑料聚乙烯环境应力开裂试验方法GB/T 3682 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定GB/T 4472 化工产品密度、相对密度测定通则GB/T 5470 塑料冲击脆化温度试验方法GB 6514 涂装作业安全规程涂漆工艺安全及其通风净化GB/T 6554 电气绝缘用树脂基反应复合物第2部分:试验方法电气用涂敷粉末方法GB/T 7124 胶粘剂拉伸剪切强度测定方法(刚性材料对刚性材料)GB 7692 涂装作业安全规程涂漆前处理工艺安全及其通风净化GB/T 8923.1涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级GB/T 13021 聚乙烯管材和管件炭黑含量的测定(热失重法)GB/T 15332 热熔胶粘剂软化点测定法(环球法)GB/T 18570.3 涂覆涂料前钢管表面处理表面清洁度评定试验第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)GB/T 18570.9 涂覆涂料前钢管表面处理表面清洁度的评定试验第9部分:水溶性盐的现场电导率测定法GB/T50087 工业企业噪声控制设计规范GB 50369 油气长输管道工程施工及验收规范GBZ 1 工业企业设计卫生标准3术语和定义下列术语和定义适用于本文件。

埋地钢制管道聚乙烯防腐层通用检验规程***************公司2012 年4 月1. 前言2. 依据规程标准3. 防腐层结构4. 材料检验5防腐层材料适用性试验6. 防腐层涂敷7. 质量检验8•附件1:3PE检验工艺流程1. 前言埋地钢质管道3PE防腐涂层是80年代以德国为代表的欧洲国家开发并成功应用的管道防腐技术,它由底层环氧粉末、中问层粘接剂和外层聚乙烯三种材料构成。

其中环氧粉末涂层具有优异的与金属的附着力和抗阴极剥离性能以及优良的耐化学腐蚀性和抗氧气渗透性,聚乙烯涂层具有优异的抗冲击性能和抗水渗透性能,两者通过中问层粘接剂粘接的配合而形成的复合涂层充分显现了各自的优点,弥补了它们的缺点。

鉴于3PE涂层优异的综合性能使其在世界范围内得到了广泛应用,因此在一些大型管道工程上3PE防腐成为首选涂层。

我国管道防腐涂层经过几十年的不断完善,经历了石油沥青、沥青玻璃布、煤沥青、环氧煤沥青、煤焦油瓷漆、热熔胶夹克、聚乙烯冷缠胶带和熔结环氧粉末(FBE)等,于90年代中期发展到3PE防腐涂层。

我国在90年代中期国家重点工程陕京输气管道建设时首次采用3PE防腐涂层,直到现在的十几年间包括西气东输工程一线、二线在内的多条国家重点管道工程都采用了这种防腐涂层,可以说3PE涂层已成为我国管道防腐的主导涂层。

十几年来在我国的应用表明3PE涂层的综合性能是其它涂层无法比拟的,但3PE涂层的生产工艺和生产控制相对复杂一些,任何一个环节出现问题都会影响防腐涂层的质量,应进行严格的质量控制。

为了严格贯彻执行国家规程、标准,确保直埋夹套保温管及其管件产品制造质量,切实做好各工序的质量控制,明确统一检验手段,特编制本检验工艺。

2. 依据规程标准GB/T9711.1-1997《石油、天然气工业输送钢管交货技术条件1A级钢管》GB/T3087-2008《低中压锅炉用无缝钢管》GB/T8163-2008《输送流体用无缝钢管》SY/T0413-2002《埋地钢制管道聚乙烯防腐层技术标准》GB/T23257-2009《埋地钢制管道聚乙烯防腐层》GB/T18593-2010《熔融结合环氧粉末涂料的防腐蚀涂装》TSGD0001-200《9 压力管道安全技术监察规程——工业管道》TSGD2001-200《6 压力管道元件制造许可规则》TSGD2002-200《6 压力管道元件型式试验规则》GB/T20801.1〜6-2006《压力管道规范——工业管道》NB/T47014-2011《承压设备焊接工艺评定》GB50236-98《现场设备工业管道焊接工程施工及验收规范》GB8923-1988《涂装前钢材锈蚀等级和除锈等级》SY/T0063-1999《管道防腐层检漏试验方法》JB/T3022-1993《城市供热用螺旋埋弧焊钢管》GB/T12459-2005《钢制对焊无缝管件》GB/T13401-2005《钢板制对焊管件》GB2828.1-2003《逐步检查计数抽样程序集抽样表》3防腐层结构3.1挤压聚乙烯防腐层分二层结构和三层结构两种。

HDPE管材的材料性能

性能特点

良好的卫生性能;管道中无任何有毒助剂;

管道内壁光滑;

不结垢、不滋生细菌;

耐腐蚀性能好;

抗冲击性能强;

耐低温性能好;

重量轻、寿命长;

施工安装方便;

连接安全可靠。

物理性能

序号项目要求

1 断裂伸长,≥350

2 纵向回缩率(110℃)≤3

3 氧化诱导时间(200℃)≥20

4 耐侯性(管材累计接受≥

3.5GJ/m2老化能量后)

80℃静液压强度

(165h)

断裂伸长率% ≥350

氧化诱导时间

(200℃)min

≥10

HDPE材料的基本理化性能指标如下表所示:

聚乙烯材料为非极性材料,除了少数强氧化性物质外,能耐绝大多数化学介质的腐蚀,不同温度和介质浓度下HDPE材料对常见的化学介质的抗腐蚀性能列如下:。

聚乙烯耐化学介质腐蚀试验方法

l 仪器设备及材料仪器设备及材料如下:

a) 万能试验机或拉力试验机;

b) 恒温水浴,精度±2 ℃;

c) 天平,精度0.01 g;

d) 化学试剂,化学纯。

2 溶液及试件的制备

2.1 盐酸溶液(10%)的配制:将相对密度为1.19 的浓盐酸239 mL( 283 g) 加入764 mL 蒸馏水中。

2.2 氢氧化钠溶液(10%)的配制:将111g氢氧化钠溶解于988mL蒸馏水中。

2.3 氯化钠溶液(10%)的配制:将107g氯化钠溶解于964mL蒸馏水中。

2.4 试件制备:按GB/T 1040.2 的规定制备拉伸试件并进行外观检查;至少应准备4组试件,每组不少于5个试件。

3 试验步骤

3.1 先按GB/T 1040.2 的规定测定样品的初始拉伸强度和断裂伸长率;

3.2 采用恒温水浴调节腐蚀溶液的温度至23 ℃±2℃;在3种溶液中分别浸入1组试件,试件表面不应有气泡或露出液面,各试件间及试件与容器壁间应不相互接触。

3.3 每天晃动一次容器;浸泡7d 后从腐蚀溶液中取出试件,用水冲洗试件表面,然后用滤纸吸干水分,检查试件外观是否有变化。

3.4 将浸泡后的3组试件按GB/T 1040.2 的规定测定拉伸强度和断裂伸长率。

4 结果计算

耐化学介质腐蚀7 d 后的性能保持率按式(H. l)计算:

C = b/a×100% ……………………(H. l)

式中:

C——性能保持率,以%表示;

a——浸泡前的拉伸强度或断裂伸长率;

b——浸泡后的拉伸强度或断裂伸长率。