棉纺高效工艺机理分析

- 格式:doc

- 大小:1.15 MB

- 文档页数:9

论棉纺高效工艺技术史志陶(沙洲工学院)1前言目前,谈论棉纺高效工艺技术所涉及的核心问题是如何提高单机台的速度与输出半制品的定量,实现高速高产。

要实现高速高产,是有一个关键的技术,就是如何稳定产品的质量,有一个比较合理的产品制成率、比较合理的机物料消耗与吨纱用电等。

此外,还一个被许多人遗忘的问题:工艺的产品适应性。

对于不同类型的企业,对于产品的适应性要求是不同,大企业讲究在批量,以质取胜;而小型企业要追求的多品种,小批量。

因此,棉纺高效工艺技术,不能一概而论,要根据企业的类型,品种的结构,生产技术的现状形成企业自身的技术优势,这是企业要着手做的。

2棉纺高效工艺技术的核心这儿所谈的棉纺高效工艺技术定义为:首先,要配置能实现高效工艺的装备。

单机台的技术状态是实现高效工艺的前提,没有特别高的技术状态,在高速状态下,实现高产,是对社会资源的极大浪费,也是没有效益观的高速,毫无意义的高速。

因此,企业要想实现单机台多高的车速,就必须配置多大技术水准的装备;同样,有多高水准技术状态的装备,就可以设计多合理高的车速。

针对特定的技术装备,制定出比较合理的高速工艺,才能确保产品质量,确保装备运转的平稳性,生产出符合客户需要质量的产品,同时,确保装备有稳定的产能,有比较合理低的机物料消耗,比较低的吨纱用电量。

如果仅仅提高装备的车速,就必然带来以下不利的后果:第一、导致转动机件的动平衡极度恶化、设备振动加剧,机件磨损严重,从而不能使装备在比较合理长的时间内稳定运转,必然加重设备维护的频度,增大了设备维护的强度,同时机物料消耗急剧增大。

第二、生产出的产品的条干急剧恶化,表现为机械波严重,此外,棉结、竹节纱疵增多,产品质量难以提高,这为企业创建优质品牌增加了难度。

第三、“三绕”、断头增多,生活不好做,用工反而增加,同时,制成率下降。

第四、在高速高产情况下,电机运转负荷波动大;针对特定的装备,如果车速过高,装备在超负荷状态下运转,电机的输出功率不是最好的,从而导致能耗与产出比上升。

高效工艺系统张保新(原武汉一棉)棉纺企业高产工艺的特点是清棉、梳棉、并条、粗纱、精梳重定量、高速度、高产量,大幅度提高前纺的生产能力,达到增加纱绽,增加产量,降低纺纱成本,提高经济效益的目的。

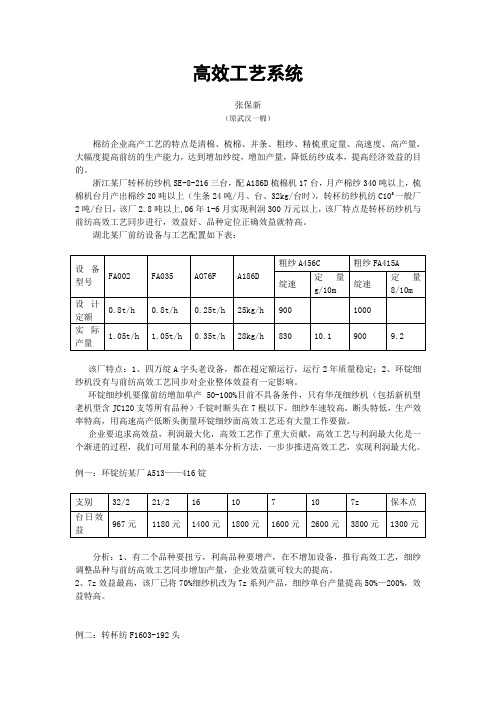

浙江某厂转杯纺纱机SE-8-216三台,配A186D梳棉机17台,月产棉纱340吨以上,梳棉机台月产出棉纱20吨以上(生条24吨/月、台、32kg/台时),转杯纺纱机纺C10S一般厂2吨/台日,该厂2.8吨以上,06年1-6月实现利润300万元以上,该厂特点是转杯纺纱机与前纺高效工艺同步进行,效益好、品种定位正确效益就特高。

湖北某厂前纺设备与工艺配置如下表:该厂特点:1、四万绽A字头老设备,都在超定额运行,运行2年质量稳定;2、环锭细纱机没有与前纺高效工艺同步对企业整体效益有一定影响。

环锭细纱机要像前纺增加单产50-100%目前不具备条件,只有华茂细纱机(包括新机型老机型含JC120支等所有品种)千锭时断头在7根以下,细纱车速较高,断头特低,生产效率特高,用高速高产低断头衡量环锭细纱面高效工艺还有大量工作要做。

企业要追求高效益,利润最大化,高效工艺作了重大贡献,高效工艺与利润最大化是一个渐进的过程,我们可用量本利的基本分析方法,一步步推进高效工艺,实现利润最大化。

例一:环锭纺某厂A513——416锭分析:1、有二个品种要扭亏,利高品种要增产,在不增加设备,推行高效工艺,细纱调整品种与前纺高效工艺同步增加产量,企业效益就可较大的提高。

2、7z效益最高,该厂已将70%细纱机改为7z系列产品,细纱单台产量提高50%—200%,效益特高。

例二:转杯纺F1603-192头机的特点和本企业优势调整配棉,调整品种合理工艺,使原料与生产效率达到动态平衡,以取得利润最大化。

例三:环锭纺FA507-420锭(湖北仙桃某厂2004年1-3月)备管理也较好,重点工作是从工艺分析各产品盈利高低原因有条件的先解决,逐个品种,逐月循环分析,把降低成本,提高车速,增产增效,落实到每一个品种,每一个环节。

棉针织物染整生产过程与工艺流程分析棉针织物染整生产过程包含练漂、染色、印花、整理等工序。

它对改善针织物外观,改善使用性能,提高产品质量,增加花色品种等有重要作用。

1. 练漂棉针织物练漂的要紧工序有:煮练、漂白、碱缩、上蜡等。

其中煮练、漂白等加工原理、用剂与棉布相同,不再重述。

但棉针织物是由线圈联结而成,纱线之间的空隙较大,易于变形,不能经受较大的张力,故加工时务必使用松式加工设备。

下面简单介绍碱缩与上蜡等工序。

1) 碱缩:棉针织物碱缩即棉针织物以松弛状态用浓碱处理的过程。

棉纤维在浓烧碱液中膨化,织物收缩,织物密度与弹性增大,对组织疏松的汗布等织物加工,碱缩包含三个步骤,即浸轧碱液,堆置收缩与洗涤去碱。

2) 上蜡:经练漂的棉针织物,棉纤维的油蜡物质去除后,纤维间的磨擦力增大。

在缝纫时,因纤维不易滑移,针头易把纤维扎断而使织物产生针洞,影响穿着牢度。

为解决这一问题,除严格操纵工艺条件外,同时进行柔软处理,即上蜡,将脱水后的织物浸轧石蜡乳液,再经脱液烘干即可。

2. 染色、印花棉针织物的染色、印花与棉布基本相同,不再复述。

染色时应使用绳状染色机等松式加工设备。

印花使用手工印花或者平版布动印花。

3. 整理棉针织物整理要紧有防缩整理与起绒整理。

棉针织物在染整加工中,易受到拉伸,积存形变,一经水洗,织物的积存形变就要回缩,引起尺寸改变。

防缩整理是织物在湿热松弛状态强迫回缩,使织物尺寸稳固。

对棉针织绒布需经起绒整理。

起绒整理是将针织坯布浮线中的纤维拉出形也绒毛,使织物质地柔软。

手感丰薄,保暖性增强。

棉针织物品品种不一致,染整工艺过程也各不相同。

附特殊织物的染整工艺一、竹纤维混纺织物竹纤维是一种新型再生纤维素纤维,具有强力好、耐磨性高、吸湿导湿性好、透气性佳与抗菌性能好等特点。

竹纤维/细旦涤纶/棉混纺针织纱染整加工方法,其工艺流程为:坯布准备→碱减量→漂白→染色→柔软整理→后处理→成品。

碱减量目的是为了提高织物服用性能,NaOH20-35g/L,125℃处理35~45min;染色用分散、活性染料;柔软整理用4%柔软剂SGS进行,35~45℃处理30-40min;后处理使用轧光定形,95—100℃,超喂13-1 5%,使竹纤维混纺针织物具有特殊的滑、柔、糯、爽风格。

高效纺纱工艺的研究与实践随着纺织行业的不断发展,纺纱工艺也随之不断地更新和改进,以满足市场需求和提高生产效率。

高效纺纱工艺是纺织行业不断追求的目标之一,它可以提高生产效率和降低成本,同时也可以提高产品质量和市场竞争力。

本文将介绍高效纺纱工艺的研究与实践,以期为纺织行业的发展做出贡献。

一、高效纺纱工艺的研究现状高效纺纱工艺的研究是纺织行业的重点之一,目前国内外已经有很多研究成果。

国内外的纺纱企业都在不断地探索新的工艺和技术,以提高生产效率和产品质量。

1. 自动化控制技术自动化控制技术是高效纺纱工艺的重要组成部分,它可以实现纺纱过程的自动化和智能化。

目前,自动化控制技术已经广泛应用于纺纱生产线中,包括自动化控制系统、PLC控制系统、触摸屏控制系统等。

这些技术可以实现纺纱生产线的智能化和自动化控制,减少人工干预,提高生产效率和产品质量。

2. 新型纺纱设备新型纺纱设备是实现高效纺纱的重要手段之一。

目前,国内外有很多新型纺纱设备,包括新型纺纱机、纺纱辅助设备等。

这些设备具有高效、节能、环保等优点,可以大大提高生产效率和降低生产成本。

3. 新型纺纱工艺新型纺纱工艺是实现高效纺纱的重要手段之一。

目前,国内外有很多新型纺纱工艺,包括喷气纺、空气纺、水力纺等。

这些工艺具有高效、节能、环保等优点,可以大大提高生产效率和降低生产成本。

二、高效纺纱工艺的实践探索高效纺纱工艺的实践探索是纺织行业发展的关键之一。

纺纱企业需要不断地探索新的工艺和技术,以提高生产效率和产品质量。

以下是一些高效纺纱工艺的实践探索。

1. 优化纺纱工艺流程优化纺纱工艺流程是提高生产效率和产品质量的重要手段之一。

通过对纺纱工艺流程的优化,可以减少生产时间和成本,提高产品质量和市场竞争力。

优化纺纱工艺流程需要从纤维选择、纺纱机型选择、纺纱工艺参数确定等方面入手,全面考虑生产效率和产品质量。

2. 推广新型纺纱设备和工艺推广新型纺纱设备和工艺是实现高效纺纱的重要手段之一。

对棉纺高效工艺的认识孟进(杭州中汇棉纺织有限公司)0 前言众人瞩目的南京会议之后,“高效工艺”已成为当前棉纺行业的热点和值得关注的话题。

国内许多棉纺企业正在积极尝试和探索之中。

对“高效工艺”的深入研究,将推动我国棉纺工艺的创新和发展,并起着积极促进的作用。

笔者就“高效工艺”的实质和发展谈一点粗浅的认识。

第3楼方志同发表于2006/10/11 09:321、什么是高效工艺?从高效工艺的本质来看,高效工艺具有三个显著特征。

一是前纺重定量,从棉卷到粗纱均采用重定量,一般采用机械厂或手册中推荐的上限,使得设备的效能得到充分发挥,生产效率得到大幅提高,使得前纺设备配置减少或开台时间减少,给企业带来经济效益。

二是细纱大牵伸,这是高效工艺的核心。

只有细纱实现了大牵伸,前纺才能采取重定量。

细纱要实现大牵伸有几个条件,一是细纱机本身牵伸机构运转稳定,二是细纱后区重新布置附加磨擦力界,三是合理的半制品内在结构。

三是成纱质量水平的稳定和提高。

这是实施高效工艺所必须保证的,不能以牺牲产品质量作为实施新工艺的代价。

从一些企业的实践看,实施高效工艺后,产品质量的某些指标得到了显著改善。

从上述三个特征看,“高效工艺”称为“棉纺重定量大牵伸高效工艺”似乎更确切。

第4楼方志同发表于2006/10/11 09:332、高效工艺的发展历程2005年第3期《棉纺织科技》上,曹小华先生发表了一篇题为《现代纺纱设备高效工艺的实践与探索》的文章,在业内引起了强烈反响。

随后,中国纱线网论坛上对高效工艺进行了热烈的讨论。

2005年10月,在中国棉纺织行业协会和中国纱线网在江苏东台举行了“马佐里(东台)——德昌杯”棉纺细纱知识大奖赛颁奖活动,曹小华在活动中进一步阐述了他的观点。

东台活动后,全国许多棉纺企业开始尝试高效工艺。

中国纱线网论坛上对高效工艺进一步展开热烈的讨论。

2006年6月,中国纱线网在杭州召开“重定量高效工艺及新型压力棒专利上销高层技术研讨会”,国内对高效工艺有研究的重点棉纺企业无锡一棉、山东德棉、天津田歌、太仓利泰、山东华乐等国内一些知名专家参加了会议,会议对高效工艺的发展进一步进行了探讨。

棉纺高效工艺机理分析唐文辉(东华大学)在棉纺行业中,纺纱工艺的研究、突破、往往意味着成纱质量的显著改善及其带来相应的经济效益。

一直是棉纺企业及其相关企业所密切关注。

近年来,在中国纱线网上掀起了“棉纺高效工艺”的研讨。

现任上海东飞现代纺纱技术研究所付所长的曹小华、倪远先生,在江苏东台、无锡和浙江萧山召开的学术研讨会上,他们介绍了率先开发的棉纺高效工艺的理论和实践,并发表在有关专业刊物上。

引起了全国各地有关企业的关注,部份企业已在积极使用,取得一些积极效果,也暴出一些问题。

今年5月下旬在青岛召开的“2006中国纱线质量暨新产品开发技术论坛会”和在武汉召开“2006全国新型棉纺设备应用交流会”上,笔者应邀对高效工艺进行了介绍和初步分析。

本文就有关问题作进一步分析和探讨。

一、高效工艺的典型示例以国产设备为主,一万纱锭精梳全棉生产线示例如下开清棉:FA002型圆盘抓棉机→FA032混开棉机→FA106鼻型开棉机→FA161振动棉箱→FA076E 成卷机(一套一头配置)梳棉:上海克罗斯罗尔MK6型梳棉机5台予并: FA306A并条机2台条卷机:A191B条卷机2台精梳机:A201E精梳机16台末并: DV2—AL并条机2台粗纱机:FA458A粗纱机2台细纱机:FA507A—VC—480锭细纱机20台络筒机:N021—60锭自动络筒机2台高效工艺使用细绒棉(单麦)以8.5克/10m粗纱定量纺制全棉精梳纱:JC9.8tex.细纱重量牵伸86.3倍,细纱后区牵伸1.41倍。

成纱质量如表1。

表中数据反映了采用高效工艺棉纱品质及其与Uster2001公报统计值5%水平的比较。

一般来讲,Uster统计公报中JC9.8tex以下多为长绒棉纺纱,即便如此,除毛羽,强力两项数据有差距外,细纱条干CV值,IPI常发性纱疵测试值均达到,或优于针织用纱Uster2001 5%水平,特别是条干CV和粗细节甚至比紧密纺5%水平也好得多。

高效工艺半制品品质如表2、表3所示表2 半制品质量前纺全流程定量,单机理论产量,高效工艺和普通工艺对比如表4所示。

由表可见。

(1)、高效工艺前纺全流程半制品的定量已达到或超过一般手册上所推荐范围上限,而半制品质量,尤其是内在质量保持较好水平。

(2)、由于定量加重,前纺各工序单机理论产量可以提高1.6—2.0倍,这就带来了非常可观的经济效益。

作为新厂设备配备,可以大量节省前纺设备,作为老厂配置,可以增加细纱机设备,增大了产能效益。

二、高效工艺的核心—细纱大牵伸(一)、细纱大牵伸发展不断增大细纱牵伸倍数才能相应增大粗纱定量,从而为前纺全流程重定量创造条件,因此细纱不断实现高倍牵伸是高效工艺的核心。

目前国产成套棉纺新设备基本达到了90年代国际先进水平。

高效工艺实质上是在现代纺纱设备基础上(FA系列为主),主动挖掘新设备的潜在能力,以牵伸专件、器材的技术进步,推动工艺发展,实现前纺全流程重定量,细纱第三代大牵伸(50倍:100倍),从而取得棉纺纺纱工程高效率和高收益。

高效工艺的核心是细纱实现第三代大牵伸,没有细纱牵伸倍数增大,就不可能有前纺半制品的重定量,为此,有必要回顾我国大牵伸发展历程。

我国细纱大牵伸研制成功于60年代中期,在国产1291型日东式牵伸装置的细纱机上,经过皮圈牵伸的改造和后区采用第一类机织纱工艺完成的,由于“1”字头纺纱设备落后的局限性,只能达到20—35倍第一代大牵伸水平,对应于当时常生产的中细号纱,细纱大牵伸能力一般以“一英支一倍”配置,相对细纱普通牵伸水平(10—20倍),粗纱定量、产量相应增大一倍,条粗工序流程也由“三并二粗”缩短为“二并单粗”,即使在“文化大革命”非常时期,也很快由上海普及逐渐推广到全国。

随着针织工艺的发展,接着又自主开创“两大两小”的针织纱工艺。

细纱第一代大牵伸的机织纱工艺和针织纱工艺选用范围和后牵伸力关系如图 1 所示。

它们以后应用在70年代生产的“A”字头细纱机、80年代中后期生产FA500系列细纱机和当前生产的F1500系列细纱机上。

第一代大牵伸取得成功的最可取之处,是摸索出牵伸运动发展的最基本规律,和细纱大牵伸的整套工艺理论,就是正确处理“控制”与“握持”两者相互关系。

也即正确处理了纤维运动中“控制力与引导力”和牵伸纱条运动中“牵伸力与握持力”这两对力的关係。

具体总结出细纱大牵伸技术改造的4条具体经验,从工艺上高度概括出“重加压、强控制”这一细纱大牵伸基本工艺路线。

它不仅指导细纱大牵伸发展。

条粗牵伸的发展也遵守这一工艺原则。

我国第一代细纱大牵伸设备是落后与陈旧的,但一整套完整的大牵伸理论和工艺是先进的,尤其是前区“三小”工艺和后区针织纱工艺。

至今仍在指导当前生产实践和牵伸装置的发展。

通过对80年代引进纺纱设备进行消化、吸收、研制和创新,对当代国际上四类现代细纱牵伸装置——SKF牵伸、R2P牵伸、INA—V型牵伸和HP牵伸的特性有了比较深刻的认识。

SKF牵伸采用三罗拉前区长短胶圈,后区直线牵伸,应用机织纱工艺。

R2P牵伸采用三罗拉前区紧隔距长短双胶圈,后区大隔距直线牵伸,应用针织纱工艺。

INA—V型牵伸,前区采用三罗拉长短双胶圈,后区V型曲线牵伸,应用V型工艺。

HP牵伸采用三罗拉前区双短圈,后区直线牵伸,HP牵伸大体上也属于机织纱工艺。

在消化国外先进牵伸装置的基础上,河北地区率先发展出R2V型牵伸,它的前区吸收R2P 紧隔距的优点,后区采用V型曲线牵伸。

江苏昆山景丰机械有限公司继承K销基础上发展出JF型双短圈牵伸,比HP双短圈牵伸更体现出前区“三小”(小浮游区长度、小胶圈钳口和小前区罗拉中心距)工艺。

它们在棉型细纱机上运用是成功的,体现出我国在牵伸工艺理论上优势。

在各地纺机厂、专件厂和器材厂的不懈努力下,随着我国基础工业的发展,现代国产的细纱机上配备的有YJ2系列、YJ3系列弹簧摇架加压,QYJ3系列、QYJ2系列气压摇架加压的牵伸装置。

YJ2系列牵伸相当SKF牵伸,YJ3系列牵伸相当于HP牵伸,QYJ2系列牵伸相当于R2P牵伸,QYJ3系列牵伸相当于INA——V 型牵伸。

它们的技术水平基本上达到了同类产品国际水平。

国产细纱牵伸装置发展概况如表5所示。

由表可知,由于设备、专件及器材进步,加上我国先进的牵伸工艺,使得80年代后期生产的FA500系列,F1500系列细纱机上的牵伸装置基本达到现代化水平,再加上前纺设备和半制品质量进步,不仅使成纱质量有明显改善,细纱机总牵伸潜力很自然扩大到35倍—50倍左右,相对第一代33倍大牵伸已有30%—40%增大,可看作国产摇架加压第二代大牵伸。

目前国际上棉纺细纱大牵伸水平相当于我国第二代30—50倍大牵伸,高效工艺在生产上使用50倍—100倍大牵伸,应该算为国产第三代大细纱牵伸,它是超当前国际水平,是纺纱领域中难能可贵的自主创新工艺,也体现了我国纺织工作者智慧。

国产第三代大牵伸的成功是在牵伸装置设备现代化的基础上,牵伸型式的突破及其相适应的牵伸工艺配合下取得,它的机理如下所述;第三代大牵伸是在后区V型牵伸罗拉配置的基础上,在后区中部添加一根控制辊(control bar)(Ф10mm左右)形成,如图2所示,使细纱后区由V形曲线牵伸发展为控制辊式V形牵伸,简称VC牵伸。

它的特点如下:ºcd,形成后区中部附加摩擦力场M,它同时拓长了纱条在(1)控制辊下压纱条产生接触包围弧ºab,使后罗拉包围弧的摩擦力场B向前延伸,与控制辊形成的中部摩擦力场后罗拉表面包围弧长度两者联成一片BM,如图3所示,这就显著增强了后牵伸区摩擦力场强度分布,有利于对牵伸纱条和纤维运动控制,使变速点向中钳口前移,集中和稳定,从而有利于挖掘后区牵伸潜力。

(2)、控制辊处在牵伸区中部位置,使后区牵伸非控制区长度从V型牵伸35mm左右缩短到VC牵伸20mm左右,这一方面减少了非控制区中浮游纤维(主要是短纤维)数量,另一方面使纤维在后控制区的摩擦长度增加,控制浮游纤维能力显著增强,故特别适宜整齐度较差的棉型纤维纺纱,它既能有效控制短纤维,又不积极握持长纤维,使短纤维较好地握持在4牵伸纱条内,纤维散失减少。

(3)、控制辊下压纱条,使牵伸纱条直接水平进入中钳口,消除了中上罗拉反包围弧,这也为后区牵伸潜力的发挥减少牵伸附加不匀。

(4)、后区增加控制辊的VC牵伸,增强了V型效应,粗纱喂入后罗拉在ºab包围弧上压扁纱条,在捻回配合下向控制辊C处拉紧时形成第一次V型效应,经控制辊ºcd压扁纱条走向中钳口e处张紧时形成第二次V型效应。

后区增加控制辊后,牵伸力显著增大,所以VC牵伸的V型效应要比原来V 型牵伸要大得多。

总之,V型牵伸不仅显著加强了后区摩擦力场强度分布,而且非控制区长度大大缩短,又消除了中上罗拉反包围弧,使后区牵伸控制浮游纤维运动能力显著增强,所有这些都减少了后区牵伸附加不匀,从而提供后区牵伸增大潜力。

VC牵伸增强的V型效应,使喂入前区牵伸纱条更加紧密,结构良好,为前区准备较强的内摩擦力场,更能发挥胶圈牵伸控制纤维纱条能力。

使前区有更完善的总摩擦力场强度分布形态,提供了前区牵伸继续增大潜力。

VC牵伸提供前、后区牵伸潜力。

从而,使VC牵伸的总牵伸能力达到50倍—100倍的第三代大牵伸水平。

(二)、细纱大牵伸中两个值得注意的问题1、调整相应的工艺细纱大牵伸的发展,始终贯彻了“重加压,强控制”这一基本工艺路线。

为了减少牵伸附加不匀,前、后区对浮游纤维运动控制越来越强,从而使前、后区牵伸力越来越大,这就要求牵伸装置各挡牵伸罗拉钳口握持力相应增强,始终维持最小握持力大于最大牵伸力的基本要求,为此,需要调整各挡牵伸罗拉压力等工艺和用好关键性的牵伸元件和器材。

2、提高牵伸另部件的刚度和精度,是高倍牵伸和牵伸罗拉加压增大所必须的机械条件。

牵伸倍数越大,对另部件刚度和制造,安装精度要求越高。

以罗拉偏心、弯曲造成的罗拉钳口线移动所产生的机械不匀为例,它所产生的纱条不匀以极差系数表示如下:极差系数=12钳口线移动距离牵伸倍数罗拉周长由此可见,纱条机械不匀和牵伸倍数成正比,牵伸倍数越大,罗拉偏心、弯曲造成纱条的机械不匀越大,所以主牵伸区的牵伸罗拉必须采用高精度无机械波罗拉,主牵伸区的所有牵伸另件都必须精益求精,才能使高倍牵伸稳定运转。

三、前纺各工序半制品重定量配置讨论细纱大牵伸之后,粗纱必定是重定量,它是由纺纱号数和细纱总牵伸倍数决定的。

粗纱重定量很容易使前纺各工序半制品定量加大。

但应当明确,前纺半制品定量加大必须以质量保证为前提,离开半制品、成品的质量,去加大各工序半制品定量是不可取的。

纺纱前纺设备大体上可分为两类:一类是以梳理功能为主的设备,包括梳棉机、精梳机及其配套的开清棉机械和精梳准备工程。