热流道结构组成及培训34页PPT

- 格式:ppt

- 大小:3.76 MB

- 文档页数:34

热流道系统的组成结构热流道浇注系统可理解为注射成型机械的延伸。

热流道系统的功能是绝热地将热塑性熔体送到成型模具附近或直接送入模具。

热流道能够独立地加热,而在注塑模具中热绝缘,这样能够单独补偿因为与“冷”模具接触而造成的热量损耗。

热流道模具已被成功地用于加工各种塑料材料,可以用冷流道模具加工的塑料材料几乎都可以用热流道模具加工。

其零件最小的在0.1克以下,最大的在30公斤以上。

热流道模具在电子、汽车、医疗、日用品、玩具、包装、建筑、办公设备等领域都有着到广泛的应用。

一个成功的热流道模具应用项目需要多个环节予以保障。

其中最重要的有两个技术因素:一是塑料温度的控制;二是塑料流动的控制。

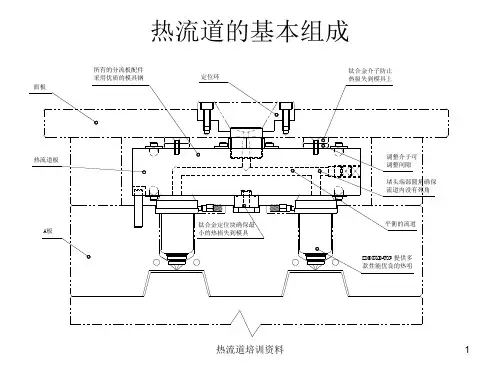

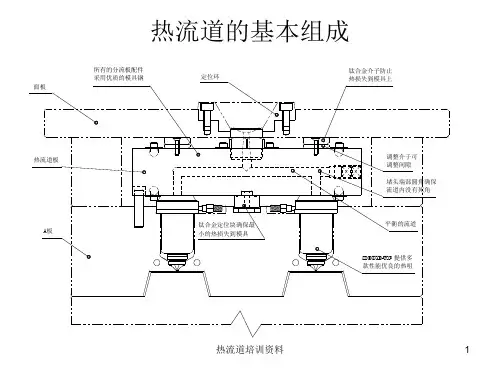

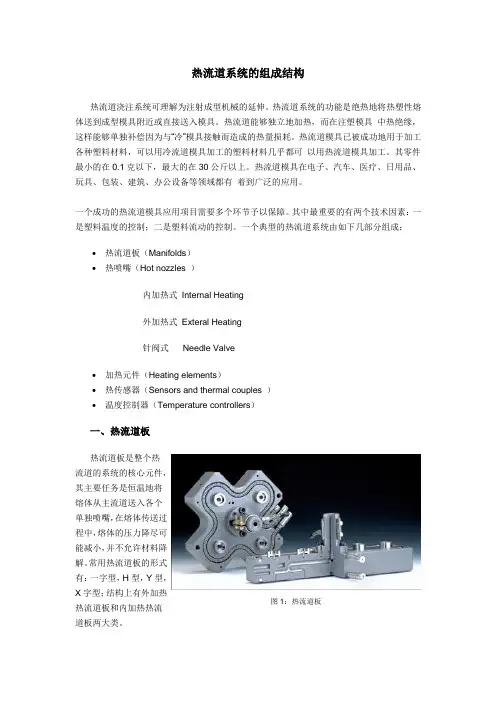

一个典型的热流道系统由如下几部分组成:•热流道板(Manifolds)•热喷嘴(Hot nozzles )内加热式Internal Heating外加热式Exteral Heating针阀式Needle Valve•加热元件(Heating elements)•热传感器(Sensors and thermal couples )•温度控制器(Temperature controllers)一、热流道板热流道板是整个热流道的系统的核心元件,其主要任务是恒温地将熔体从主流道送入各个单独喷嘴,在熔体传送过程中,熔体的压力降尽可能减小,并不允许材料降解。

常用热流道板的形式有:一字型,H型,Y型,X字型;结构上有外加热图1:热流道板热流道板和内加热热流道板两大类。

热流道系统一般按照热流导板的加热方式分为两大类。

1、隔热式隔热流道模有由模板组成的过大的流道。

对流道不加热,但流道的尺寸要足够大,采用在工作条件下由凝结在流道壁的塑料提供的隔热效果,与每一射出的热力相结合,来维持熔体在流道内的畅通。

这种系统在两类之中早一些、简单一些,优点是设计不那么复杂,制造成本低。

缺点是有时在浇口会形成凝结;为了维持熔融状态,需要很快的工作周期;为了达到稳定的熔融温度,需要很长的准备时间。