任务书--过程控制系统综合实验系统设计

- 格式:doc

- 大小:64.00 KB

- 文档页数:4

过程控制系统课程设计一、设计任务书1. 题目PH控制系统2. 设计要求①设计义某化工过程中废液中和的pH控制系统;②对控制系统稳定性进行分析;③对控制系统的参数进行整定;④控制系统Simulink仿真。

3 . 仪器设备A3000现场控制系统,pH控制系统。

二、基本原理pH控制系统子工业,尤其是化工等行业,应用非常广泛。

利用pH控制可以实现化工过程的正常生产过程、造纸厂等化工厂废液达标排放等。

1. pH的特点PH控制系统的主要方式有:有一种碱(或酸)滴定另一种物质使pH值保持在某一值上;对两种分别呈酸性和碱性物质的流量进行控制使pH值保持在某一值上;控制两种物质使混合溶液保持在一定的pH值上。

PH控制和其他控制参数的不同主要有以下两点:●PH滴定曲线的高度非线性;●滴定过程的测量纯滞后特性。

图01为典型的酸碱滴定特性曲线。

从图01知,溶液的pH值随中和流量非线性变化。

图01 典型的酸碱滴定特性曲线显然在控制系统中将pH值的变化转化为中和反应酸碱的控制流量变化,是根据滴定特性曲线进行的。

将滴定特性曲线转化为酸碱流量变化规律的方法主要有三种:●利用非线性阀补偿过程的非线性;●采用三段式滴定调节器,用三条相接的线性段代替非线性滴定曲线;●采用滴定曲线的非线性调节器精确描述滴定曲线。

随着技术的进步,利用非线性阀补偿滴定曲线非线性用的越来越少;而基于计算机功能元器件或计算机的第二种方法和第三种方法应用越来越多。

对滞后的补偿常采用以下三种方法:●微分Smith补偿方法,由于该方法本身适应能力较差,较少使用;●改进的Smith补偿方法;●自适应方法,应用较多的是增益自适应的Smith法。

为了提高控制系统的误差跟踪能力,pH控制系统经常采用的控制策略是PI或PID,不能采用P调节。

2. 三段式非线性调节器和采用滴定曲线的非线性调节器(1)三段式非线性调节器实际中,酸碱中和后通过pH计测得pH值的大小,控制系统当前pH值大小折算成溶液中酸碱量的多少,并调节系统酸碱流量的大小实现要求的pH值。

自动化专业控制系统综合设计课程任务书盐城工学院电气学院12月30日控制系统综合设计实施方案一、目与任务本课程设计是自动化专业教学中一项关键专业实践步骤, 为了使学生对在以后就业中可能接触到生产现场、生产过程和测控系统设计有较为深刻认识, 此次课程设计关键是要求学生能够设计完成一个实际应用系统。

经过设计应用系统, 使学生对所学传感器、微机原理、计算机网络、组态软件等方面知识有更深入深刻认识和掌握, 培养学生综合应用所学专业知识和技能分析处理实际问题能力, 熟悉技术设计工作通常程序和方法。

它对帮助学生全方面深入地掌握测控类课程教学内容、培养学生实践和实际动手能力、提升学生全方面素质含有很关键意义。

该课程以现场总线技术为根本, 综合利用所学工业数据通讯与控制网络、现代测控技术、计算机网络、计算机语言等方面知识, 经过课程设计, 学生能掌握现场总线分布式控制系统技术、体系结构、总线节点开发和设计方法。

目是经课堂教学与试验, 综合利用现场总线技术知识进行工业分布控制系统构建及应用。

二、课程设计要求经过设计, 要求学生在指导老师指导下, 独立完成所分担课题设计内容。

包含: 正确选择方案。

正确进行器件选择, 软硬件设计及调试; 依据课题设计要求进行必需试验、调试; 绘制对应原理图; 编制软件程序, 实现对应功效; 编写设计说明书; 参与答辩。

设计要求包含:(1)初步掌握测控系统分析、设计基础方法。

完成测控系统结构原理图绘制, 完成一份课程设计说明书。

(2)掌握工业以太网和现场总线分布控制系统基础概念、特征、体系结构、互连协议、工业现场实现等理论;(3)掌握工业控制总线、现场节点设备软、硬件平台, 即CAN控制局域网总线、以太网总线等多种总线总线标准, 完成基于不一样总线现场节点结构和系统设计; 要求能初步应用各类编程软件开发工具进行总线和节点开发。

三、课程设计题目(一)基于组态工业以太网总线温度控制系统设计1.系统模型基于以太网总线, 构建分布式电烤箱温控系统, 采取单片机、 PC、控制软件编程技术, 实现电烤箱温控系统设计。

《过程控制系统》实验报告一、实验目的过程控制系统实验旨在通过实际操作和观察,深入理解过程控制系统的组成、工作原理和性能特点,掌握常见的控制算法和参数整定方法,培养学生的工程实践能力和解决实际问题的能力。

二、实验设备1、过程控制实验装置包括水箱、水泵、调节阀、传感器(液位传感器、温度传感器等)、控制器(可编程控制器 PLC 或工业控制计算机)等。

2、计算机及相关软件用于编程、监控和数据采集分析。

三、实验原理过程控制系统是指对工业生产过程中的某个物理量(如温度、压力、液位、流量等)进行自动控制,使其保持在期望的设定值附近。

其基本原理是通过传感器检测被控量的实际值,将其与设定值进行比较,产生偏差信号,控制器根据偏差信号按照一定的控制算法计算出控制量,通过执行机构(如调节阀、电机等)作用于被控对象,从而实现对被控量的控制。

常见的控制算法包括比例(P)控制、积分(I)控制、微分(D)控制及其组合(如 PID 控制)。

四、实验内容及步骤1、单回路液位控制系统实验(1)系统组成及连接将液位传感器安装在水箱上,调节阀与水泵相连,控制器与传感器和调节阀连接,计算机与控制器通信。

(2)参数设置在控制器中设置液位设定值、控制算法(如 PID)的参数等。

(3)系统运行启动水泵,观察液位的变化,通过控制器的调节使液位稳定在设定值附近。

(4)数据采集与分析利用计算机采集液位的实际值和控制量的数据,绘制曲线,分析系统的稳定性、快速性和准确性。

2、温度控制系统实验(1)系统组成与连接类似液位控制系统,将温度传感器安装在加热装置上,调节阀控制加热功率。

设置温度设定值和控制算法参数。

(3)运行与数据采集分析启动加热装置,观察温度变化,采集数据并分析。

五、实验数据及结果分析1、单回路液位控制系统(1)实验数据记录不同时刻的液位实际值和控制量。

(2)结果分析稳定性分析:观察液位是否在设定值附近波动,波动范围是否在允许范围内。

快速性分析:计算液位达到设定值所需的时间。

过程控制系统课程设计任务书1.设计目标以钢铁企业常见的“步进梁式加热炉”为对象,采用PLC为控制系统硬件,围绕工艺要求,完成控制系统方案设计。

2.主要工作内容及要求(1)通过查阅文献,了解步进式加热炉工艺流程。

(2)了解对步进式加热炉的炉温控制、煤气/空气流量控制、炉压控制等功能,完成控制方案设计。

(3)了解常见的PLC系统的功能、系统软件及应用,完成加热炉自动控制系统架构设计、硬件选择设计及组态画面设计。

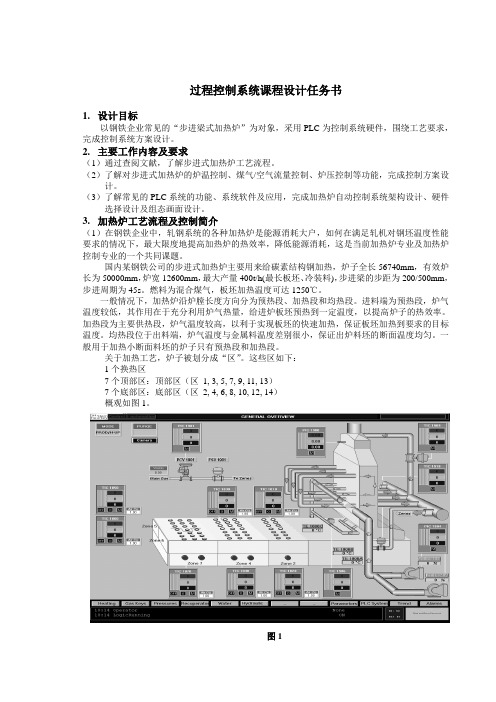

3.加热炉工艺流程及控制简介(1)在钢铁企业中,轧钢系统的各种加热炉是能源消耗大户,如何在满足轧机对钢坯温度性能要求的情况下,最大限度地提高加热炉的热效率,降低能源消耗,这是当前加热炉专业及加热炉控制专业的一个共同课题。

国内某钢铁公司的步进式加热炉主要用来给碳素结构钢加热,炉子全长56740mm,有效炉长为50000mm,炉宽12600mm,最大产量400t/h(最长板坯、冷装料),步进梁的步距为200/500mm,步进周期为45s。

燃料为混合煤气,板坯加热温度可达1250℃。

一般情况下,加热炉沿炉膛长度方向分为预热段、加热段和均热段。

进料端为预热段,炉气温度较低,其作用在于充分利用炉气热量,给进炉板坯预热到一定温度,以提高炉子的热效率。

加热段为主要供热段,炉气温度较高,以利于实现板坯的快速加热,保证板坯加热到要求的目标温度。

均热段位于出料端,炉气温度与金属料温度差别很小,保证出炉料坯的断面温度均匀。

一般用于加热小断面料坯的炉子只有预热段和加热段。

关于加热工艺,炉子被划分成“区”。

这些区如下:1个换热区7个顶部区:顶部区(区1, 3, 5, 7, 9, 11, 13)7个底部区:底部区(区2, 4, 6, 8, 10, 12, 14)概观如图1。

图1回热式热交换器和空气温度如图2图2底部区如图3图3钢坯加热是热轧生产工艺过程中的重要工序。

其生产过程如下:对于步进式加热炉,钢坯的移动是通过固定梁和移动梁的周期运动来实现的。

11自动化过程控制大型综合设计任务书过程控制大型综合设计任务书一、课程设计目的1.应用所学的控制理论基本知识与工程设计方法,结合生产实际,确定系统的性能指标与实现方案,进行控制系统的设计。

2.应用计算机仿真技术,通过在MATLAB 软件上建立控制系统的数学模型,对控制系统进行性能仿真研究,研究控制器各参数对系统性能的影响。

3.学会用在SIMULINK环境下对控制系统进行仿真,进行控制器参数整定、比较各控制方法的优劣。

4.学会用MATLAB语言编写一个较完整的实用程序,培养自己的动手操作能力。

5.掌握控制系统设计的基本思路和方法,并利用软件仿真、编程、调试等。

二、任务内容:任务一:简单模糊控制器的设计对MATLAB模糊工具箱提供的水位控制系统sltank施加模糊控制,采用如下的简单模糊控制规则,给出模糊推理系统的输入/输出特性曲面图,以及水位控制系统的输出变化曲线。

1)IF(水位误差小)THEN(阀门大小不变)2)IF(水位低)THEN(阀门迅速打开)3)IF(水位高)THEN(阀门迅速关闭)4)IF(水位误差小且变化率为正)THEN(阀门缓慢关闭)5)IF(水位误差小且变化率为负)THEN(阀门缓慢打开)a)在MATLAB命令窗口中输入“sltank”,便可打开该水位控制系统的simulink仿真模型;b)在MATLAB命令窗口中输入“fuzzy”,打开模糊推理系统编辑器之后进行模糊控制器的设计。

任务二:模糊控制与PID 控制的比较假设某一工业过程可等效成以下二阶系统加上一些典型的非线性环节,即0.02220() 1.6 4.41se G s s s -=++,控制执行机构具有0.07的死区和0.7的饱和区。

采样时间T=0.01;系统输入r(t)=1.5。

(1)试设计一模糊控制器,使系统输出尽快跟随系统输入;(2)将模糊控制与PID 控制的性能进行比较;(3)将系统有纯延迟与无纯延迟的性能进行比较。

实验一 单回路温度控制系统的参数整定一、实验目的1、 掌握单回路控制系统的原理性组成;了解单回路温度控制系统实验装置的组成和原 理;掌握单回路温度控制系统的参数整定方法。

2、 掌握DCS 系统的监控和操作方法。

二、实验仪器及设备过程控制系统综合实验装置一套、SUPCON JX-300X DCS 系统一套 三、实验线路单回路温度控制系统流程示意图:温度调节器SP综合实验装置管路连接方式见图示(下页): DCS 控制站第一个机笼的I/O 卡件分布见下图:0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19各块I/O卡件的信号安排见下表:说明:J1/01——J1/08卡件通道为SP313的第1路即SP313(1)J1/09——J1/16卡件通道为SP313的第2路即SP313(2)J1/17——J1/20卡件通道为SP313的第3路即SP313(3)四、实验内容及实验方法(一)、实验内容1、熟悉单回路温度控制系统的管路连接方式及各输入/输出信号与DCS卡件的连接方式。

2、根据温度控制系统管路连接方式调节相关手动球阀至对应开关位置,进行单回路控制系统参数整定的方法整定PID参数。

3、观察和比较PID参数变化对系统性能的影响。

(二)、实验方法及步骤1、按照综合实验装置管路图正确开关各手动球阀。

2、综合实验装置上电,打开水泵,等高位水箱开始溢流(恒压状态下),锅炉水位到高度的2/3时,关闭锅炉的进水阀和出水阀。

3、SUPCON JX-300X DCS系统上电,工程师站上调出监控画面(组态设计已做好),手动操作给锅炉加热到设定温度。

4、小开度打开锅炉的进、出水阀,使锅炉水流动,手动调节加热功率大小,使锅炉水温基本稳定在设定值上,初置调节器PID参数值,将DCS切换到自动控制状态。

5、在锅炉里加少量冷水或加大锅炉进水阀的开度片刻,以模拟扰动,观察系统的调节过程、响应曲线。

《过程控制系统》任务书一、课程设计目的及基本任务通过本课程设计将了解自动控制工程设计的基本概念、基本方法、设计原则及设计思想的表达。

通过该课程设计的学习,应能达到:(1)熟悉自控工程初步设计及施工图设计的基本内容及深度要求。

(2)能读懂自控工程初步设计及施工图设计的各种文件、图纸,并能根据这些设计资料进行工程实施。

(3)熟悉自控元件的工程表达,会查阅相关的标准和手册,能完成简单的自控工程设计。

二、课程设计学习内容(1)了解工程设计的内容(2)熟悉管道仪表流程图的画法(3)了解自控设备的选型原则(4)了解工程设计的深度要求及各设计环节的基本设计方法三、课程设计基本要求及意义要求:根据指定的工艺背景及物理模拟装置的具体情况,自行确定工艺要求及工艺参数,包括:正常工作流量、液位、温度、报警限值、启停工作顺序等。

意义:使学生建立起过程控制工程设计的概念,对过程控制工程设计有一整体的连接。

四.课程设计题目1、35吨过热蒸汽锅炉给水系统自控工程设计(常规仪表控制方案)2、35吨过热蒸汽锅炉给水系统自控工程设计(DCS方案)3、35吨过热蒸汽锅炉燃烧系统自控工程设计(常规仪表控制方案)4、35吨过热蒸汽锅炉燃烧系统自控工程设计(DCS方案)5、35吨过热蒸汽锅炉过热蒸汽系统自控工程设计(常规仪表控制方案)6、35吨过热蒸汽锅炉过热蒸汽系统自控工程设计(DCS方案)7、35吨过热蒸汽锅炉给水调节阀选型,蒸汽流量测量孔板计算。

(常规仪表控制方案)8、35吨过热蒸汽锅炉给水调节阀选型,蒸汽流量测量孔板计算。

(DCS方案)五.学生应交出的设计文件1.初步设计说明,包括:1)总体设计思路、自动化水平;2)自动检测、调节项目设计及选型依据;3)控制方式、自动控制系统方块图。

2.原理方框图3.仪表、自动化设备选型表4.绘制管道仪表流程图(P&ID)5.控制盘盘前布置图6.仪表、自动化设备接线图7.仪表数据表8.自控设备表9.截流元件计算书及流量仪表选型10.阀门选型计算书及阀门选型11.自控设计预算书系统组态应包括:至少两个以上工艺画面、所有测量参数的显示、手动及自动操作界面、主要参数的记录及趋势图、调节及显示仪表的设置及整定界面和现场运行及整定。

《过程控制系统》课程设计任务书姚明亮编写西安工业大学电子信息工程学院自动化系2015年12月目录第1章《过程控制系统》课程设计的目的与基本要求 (3)1.1前言 (3)1.2《过程控制系统》课程设计的目的 (3)1.3《过程控制系统》课程设计的基本要求 (3)第2章《过程控制系统》课程设计选题 (5)2.1课题一基于PLC的单容水箱水位控制系统设计 (5)2.1.1本课程设计的任务描述 (5)2.1.2本课程设计的要求 (5)2.1.3本课程设计提示 (5)2.1.4课程设计报告的要求 (9)2.2课题二基于PLC的双容水箱水位串级控制系统设计 (10)2.2.1本课程设计的任务描述 (10)2.2.2本课程设计的要求 (10)2.2.3本课程设计提示 (10)2.2.4课程设计报告的要求 (14)第1章《过程控制系统》课程设计的目的与基本要求1.1前言过程控制通常是指石油、化工、电力、冶金、轻工、建材、核能等工业生产中连续的或按一定周期程序进行的生产过程自动控制,它是自动化技术的重要组成部分。

在现代化工业生产过程中,过程控制技术正在为实现各种最优的技术经济指标、提高经济效益和劳动生产率、改善劳动条件、保护生态环境等方面起着越来越大的作用。

1.2《过程控制系统》课程设计的目的在本课程设计中,通过一个完整的生产过程控制系统的设计,使学生在进一步加深理解和掌握《过程控制系统》课程中所学内容的基础之上,着重训练学生将《自动控制原理》、《自动化仪表与过程控制系统》、《微机控制技术》和《电气设备与PLC控制技术》等课程中所学到知识进行综合应用。

锻炼学生的综合知识应用能力,让学生了解一般工程系统的设计方法、步骤,系统的集成和投运。

1.3《过程控制系统》课程设计的基本要求按课程设计任务书提供的课题以及给出的设计任务,确定设计系统结构,分析系统的特点和系统特性,按给定的被控对象设计相应的控制系统,并在实验室连接系统部件、构造硬件系统,硬件系统主要包括控制器(即西门子S7-200系列PLC)、执行器(即电动调节阀)、检测装置(即传感器)、水泵、以及监控计算机。