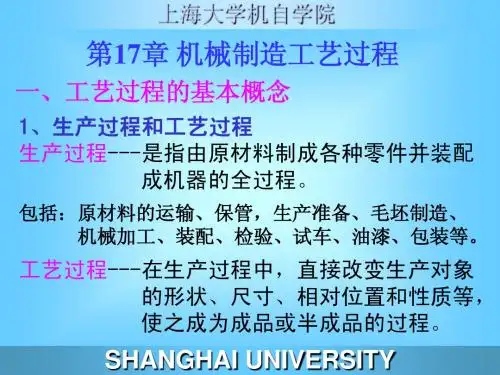

第17章机械装配工艺基础

- 格式:pptx

- 大小:547.77 KB

- 文档页数:32

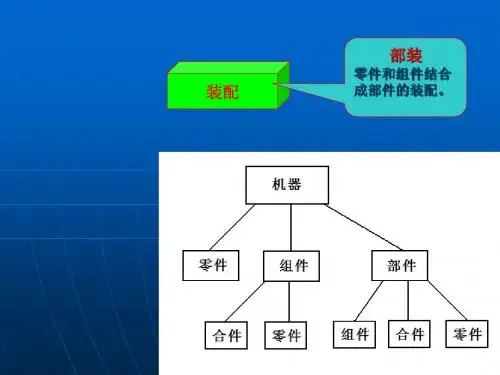

机械装配工艺基础讲义2007-11-03 20:091. 装配的概念:装配就是按照规定的技术要求,将零件、组件和部件进行配合和连接,使之成为半成品或成品,并对其进行调试和检测的工艺过程。

其中,把零件、组件装配成部件的过程称为部装;把零件、组件和部件装配成产品的过程称为总装。

2. 装配的工作内容:2.1清洗:清洗的目的是祛除零件表面或部件中的油污以及机械杂质。

清洗的方法有擦洗、锓洗、喷洗和超声波清洗等。

2.2联接:将来两个或两个以上的零件结合在一起的工作称为联接。

可拆卸的联接有螺纹联接、键联接和销联接等;不可拆卸联接有过盈配合联接、焊接、铆接等。

2.3校正、调整和配作:校正就是在装配过程中通过找正、找平及相应的调整工作来确定相关零件的相互位置关系;调整就是调节相关零件的相互位置,除了在配合校正中所作的对零部件间位置精度的调节之外,还包括对各运动副间隙的调整以保证零部件间的运动精度;配作是指在装配过程中的配钻、配铰、配刮、配磨等一些附加的钳工和机加工工作。

2.4平衡:平衡的方法有加重、减重、调节等。

3.装配的精度3.1装配精度的内容3.1.1尺寸精度:指装配后零部件间应保证的距离和间隙。

3.1.2位置精度:指装配后零部件间应保证的平行度、垂直度等。

3.1.3运动精度:指装配后有相对运动的零部件在运动方向和运动准确性上应保证的要求。

3.1.4接触精度:指两配合表面、接触表面和连接表面间达到规定的接触面积和接触点分布的要求。

3.2影响装配精度的因素3.1零件的加工精度3.2零件之间的配合要求和接触质量3.3零件的变性3.4旋转零件的不平衡3.5个人的装配技术4.保证装配精度的工艺方法4.1互换法4.1.1完全互换法:装配时各配合零件不需要挑选、修配和调整,就可以达到规定的装配精度。

4.1.2部分互换法4.2选配法4.2.1直接选配法4.2.2分组选配法4.2.3复合选配法4.3修配法4.4调整法5.装配尺寸链5.1装配尺寸链的概念:在机器的装配过程中,由相关零件的尺寸或相互位置关系所组成的尺寸链。

机械装配工艺基础2(1)装配过程简单,生产率高。

(2)装配质量稳定可靠。

(3 )对装配工人技术水平要求不高,易于扩大生产。

(4)便于组织流水作业用自动化装配,完全互换法尤其适用于装配节拍强的流水装配。

(5 )备(配)件供应方便,容易实现零部件的专业化生产。

(6)当装配精度要求高,特别是组成环数目较多时,零件难以按经济精度加工。

因此,互换法装配常用于高精度少环数或低精度多环尺寸链”的大批大量生产中。

2、选配法在大批大量生产中,当装配精度要求很高且组成环数目不多时,若采用互换法装配,将对零件精度要求很高,给机械加工带来因难,甚至超过加工工艺实现的可能性,例如:内燃机活塞与缸套的配合,滚动轴承内外环与滚动体的配合等。

此时,就不宜只提高零件的加工精度、而应采用选配法来保证装配精度。

选配法是将配合中的各零件(组成环)按经济精度加工,装配时进行适当选择,以保证装配精度的方法。

选配法有以下三种:1)直接选配法装配工人从待装零件中,凭经验选择合适的互配零件装配,以满足装配精度要求的方法。

如;发动机活塞和活塞环的装配常采用这种方法。

装配时,工人将活塞环装入活塞环槽内,凭手感判断其间隙是否合适,重新挑选活塞环,直至合适为止。

直接选配法的特点是装配简单,装配质量和生产率取决于工人的技术水平。

此方法适用于装配零件(组成环)数目较少的产品,不适用于节拍较严的装配组织形式。

2)分组装配法是指在成批或大量生产中,将产品中各配合副的零件按实测尺寸分组,装配时按组进行互换装配,以达到装配精度的方法。

例如;滚动轴承的装配,活塞与活塞销的装配均用此法。

图7-10a 是活塞与活塞销的联接情况,用分组法装配。

图7 -10装配要求:活塞销孔与活塞销在冷态装配时应有0.0025〜0.0075 伽的过盈量。

据此要求,相应的配合公差公为0.005伽。

若采用完全互换法装配,活塞销和销孔的公差(按“等公差配合“)只0.00500.0075 mm, 28 0.0025 mm;销孔D = 280 有0.0025 mm。

课题二十八机械装配工艺基础一、引言机械装配是指通过将各个零部件组合起来,形成一台完整的机械设备的过程。

机械装配工艺是指在机械装配过程中所采用的方法和技术。

机械装配工艺的优劣直接影响到机械设备的质量、生产效率和经济效益。

因此,掌握机械装配工艺基础是每个机械工程师必备的技能之一。

本文将介绍机械装配工艺的基础知识,包括机械装配的定义、分类和工艺流程等。

二、机械装配的定义机械装配是指将单个零部件按照一定的顺序和方法组合成完整的机械设备的过程。

机械装配通常包括以下几个阶段:1.零部件的准备:将需要装配的零部件按照一定的清单准备好,确保各个零部件的数量和质量符合要求。

2.零部件的清洁和润滑:对需要装配的零部件进行清洁和润滑处理,确保零部件表面没有杂质和污垢,以及零部件之间的运动能够顺畅进行。

3.组装工序:按照机械设备的装配顺序将零部件逐步组装起来,通常包括定位、对位、装配、拧紧等工序。

4.装配的检验和调整:对已经装配好的机械设备进行检验,确保各个功能的正常运行。

如果发现问题,需要进行调整和修正。

5.最终检验和试运行:对已经装配好并进行调整的机械设备进行最终的检验和试运行,确保机械设备的各项性能指标符合要求。

三、机械装配的分类机械装配可以按照不同的标准进行分类,常见的分类方式有以下几种:1.按照装配对象的复杂程度分类:–小型装配:装配的对象为小型机械设备,如手动工具、小型仪器等。

–中型装配:装配的对象为中型机械设备,如农用机械、家用电器等。

–大型装配:装配的对象为大型机械设备,如工业机械、船舶等。

2.按照装配方式的不同分类:–手工装配:采用人工操作的方式进行装配,适用于小型机械设备的装配。

–自动装配:采用自动化设备进行装配,适用于中型和大型机械设备的装配。

–半自动装配:人工操作和自动化设备相结合的方式进行装配。

3.按照装配工艺的不同分类:–工序装配:将整个装配工艺划分为多个工序进行装配,每个工序负责零部件的一部分装配工作。

机械装配工艺与技术机械装配是一项重要的制造工艺,它涉及到各种机械零件的装配组合、调试和测试。

机械装配工艺与技术的优化可以提高产品的质量和生产效率,同时也对企业的竞争力产生积极影响。

本文将从机械装配的基础要素、装配流程管理以及常用的装配技术等方面进行论述。

一、机械装配的基础要素机械装配的基础要素包括零件、装配图纸和工具设备。

首先,零件是机械装配中的基本单位,需要按照一定的规范进行加工和管理。

其次,装配图纸是指导装配工作的重要依据,需要通过准确的图纸和标注来确保装配的正确性。

最后,工具设备是进行机械装配的必备工具,不同的装配工艺需要配备不同的工具设备以完成装配任务。

二、装配流程管理装配流程管理是指对机械装配过程进行组织、调度和控制,以实现高效率和高质量的装配工作。

在进行装配流程管理时,可以采用以下几个步骤。

1.装配计划制定:根据产品的需求和装配任务的要求,制定详细的装配计划。

该计划应包括装配的时间安排、所需的零件和工具设备,以及质量控制的要求等。

2.零件准备:按照装配计划,组织零件的准备工作。

这包括检查零件的数量和质量,将零件分类和编号以方便装配,以及对零件进行清洗和润滑等处理。

3.装配过程:根据装配图纸和工艺要求,进行机械装配工作。

在装配过程中,要注意装配顺序和方法,保证每个零件的正确安装和连接,同时遵循质量控制的要求进行检查和测试。

4.装配记录和反馈:在装配过程中,及时记录装配的情况和问题,并及时进行反馈和处理。

这对于及时纠正装配中的偏差和问题,以及后续的质量改进和优化非常重要。

三、常用的装配技术在机械装配中,常用的装配技术包括机械装配、焊接、螺纹连接、齿轮传动等。

这些技术在不同的装配任务中有着不同的应用。

1.机械装配:机械装配是一种常见的组装方法,它通过将零部件按照一定的顺序组装并连接起来,形成完整的机械产品。

2.焊接:焊接是一种将两个或多个零件通过熔化并在熔融金属的填充材料固化后连接在一起的方法。

机械装配工艺基础知识培训教材机械装配是现代工业生产的一大重要环节,良好的装配工艺不仅能够提高产品的品质和性能,还能够提高产品的生产效率和工作安全性。

由于机械装配的过程涉及到许多细节问题,因此对于机械装配工艺基础知识的培训教材显得至关重要。

一、机械装配的基本原理在机械装配的过程中,要根据实际情况选择合适的装配工艺。

机械装配涉及到许多基本原理,如果不掌握好基本原理,就很难掌握机械装配的技能。

1、尺寸积累原理在机械装配的过程中,尺寸相差大的零件需要增加一个适当的间隙来保证机械装配后的精度。

这里需要注意的是,如果累加的尺寸过多,就会影响机械装配后的精度。

2、配合原理在机械装配过程中,必须保证各零件的精度和配合性能。

不同零件之间的配合方式有很多种,如公差配合、过盈配合、滑动配合等。

对于不同的零件,选用不同的配合方式能够避免不必要的麻烦。

3、装配顺序原理在机械装配的过程中,要根据零件的特殊情况确定装配顺序。

同时,需要遵循先易后难、先小后大的装配原则。

二、机械装配工艺的基本流程机械装配工艺的基本流程包括准备工作、装配顺序、零件清洗、检查和调整等几个步骤。

下面,我们分别介绍。

1、准备工作在机械装配之前,需要对待装配的零件进行常规检查和清理。

包括检查零件是否符合制造和质量要求、清除零件上的铁屑和灰尘等。

同时需要确认机床、测量仪器和工具是否按照装配工艺要求进行选择和校对,以保证成品的准确性和精度。

2、装配顺序在机械装配的过程中,需要根据零件之间的配合和工艺要求来确定装配顺序。

装配顺序必须按照先易后难、先小后大的顺序进行,以保证装配的有效性和安全性。

3、零件清洗在机械装配的过程中,需要对待装配的零件进行清洗和润滑。

这样可以保持装配环境的干净和清洁,同时为装配后的产品提供保护。

4、检查和调整在机械装配完成后,需要对装配的零件进行检查和调整。

检查应包括零件的精度和表面质量,通过调整可以达到最终的装配目的。

三、机械装配工艺中需要注意的几个点在机械装配的过程中,需要注意几个方面的问题,这些问题都对最终的装配产品会产生影响。