如何计算散热器的散热功率

- 格式:doc

- 大小:120.00 KB

- 文档页数:7

铝散热器计算参考随着技术的发展,电器产品的性能不断提高,散热技术也日趋重要。

在电子设备中,由于电路元件的工作需要,会产生大量的热量,如果不能及时散发出去,就会引发故障、烧坏元件甚至引发火灾。

因此,散热器的设计和选择就显得尤为重要。

铝散热器是目前应用广泛的散热器类型之一,它具有散热效果好、重量轻、成本低、加工方便等优点。

下面将介绍铝散热器的计算参考方法。

首先,确定散热器的散热功率。

散热功率是指电器产品产生的热量。

一般来说,热量可通过以下公式计算:Q=P×t其中,Q为散热功率,单位为瓦特(W);P为电器产品的功率,单位为瓦特(W);t为电器产品工作时间,单位为小时(h)。

其次,根据散热功率计算散热器的表面积。

散热器的表面积决定了它的散热效果。

一般来说,散热器的表面积与散热功率成正比,比例系数可通过实际试验获得。

表面积可通过以下公式计算:A=Q/(K×ΔT)其中,A为散热器的表面积,单位为平方米(m²);Q为散热功率,单位为瓦特(W);K为散热系数,单位为瓦特/平方米-摄氏度(W/m²-℃);ΔT为散热器工作温度与周围环境温度之差,单位为摄氏度(℃)。

最后,根据散热器的表面积确定散热器的尺寸。

散热器的尺寸包括长度、宽度和高度。

一般来说,散热器的长度和宽度决定了其散热表面积,高度决定了其散热空间。

尺寸可以通过实际制造和测试获得,也可以通过以下公式计算:V=A×h其中,V为散热器的体积,单位为立方米(m³);A为散热器的表面积,单位为平方米(m²);h为散热器的高度,单位为米(m)。

在设计和选择铝散热器时,还需要考虑以下因素:1.散热器的材质。

铝散热器由于铝的导热性好、重量轻、成本低等特点,被广泛应用于各个领域。

2.散热器的结构。

散热器的结构决定了其散热效果。

一般来说,散热器可以采用鳍片式、风扇式等不同结构形式。

3.散热器的安装方式。

散热器可以通过风冷、水冷等不同的方式进行安装。

散热器厂的计算金旗舰散热器的计算设I=350mA,Vin=12V,则耗散功率Pd=(12V-5V)*0.35A=2.45W按照TO-220封装的热阻θJA=54℃/W,温升是132℃,设室温25℃,那么将会达到7805的热保护点150℃,7805会断开输出.正确的设计方法是:首先确定最高的环境温度,比如60℃,查出7805的最高结温TJM AX=125℃,那么允许的温升是65℃.要求的热阻是65℃/2.45W=26℃/ W.再查7805的热阻,TO-220封装的热阻θJA=54℃/W,均高于要求值,都不能使用,所以都必须加散热片,资料里讲到加散热片的时候,应该加上4℃/W的壳到散热片的热阻.计算散热片应该具有的热阻也很简单,与电阻的并联一样,即54/ /x=26,x=50℃/W.其实这个值非常大,只要是个散热片即可满足.散热器的计算:总热阻RQj-a=(Tjmax-Ta)/PdTjmax :芯组最大结温150℃Ta :环境温度85℃Pd : 芯组最大功耗Pd=输入功率-输出功率={24×0.75+(-24)×(-0.25)}-9.8×0.25×2=5.5℃/W总热阻由两部分构成,其一是管芯到环境的热阻RQj-a,其中包括结壳热阻RQj-C和管壳到环境的热阻RQC-a.其二是散热器热阻RQd-a,两者并联构成总热阻.管芯到环境的热阻经查手册知 RQj-C=1.0 R QC-a=36 那么散热器热阻RQd-a应<6.4. 散热器热阻RQd-a=[(10/kd) 1/2+650/A]C其中k:导热率铝为2.08d:散热器厚度cmA:散热器面积cm2C:修正因子取1按现有散热器考虑,d=1.0 A=17.6×7+17.6×1×13算得散热器热阻RQd-a=4.1℃/W,散热器选择及散热计算目前的电子产品主要采用贴片式封装器件,但大功率器件及一些功率模块仍然有不少用穿孔式封装,这主要是可方便地安装在散热器上,便于散热。

散热器散热量计算散热器散热量计算;散热量是散热器的一项重要技术参数,每一种散热器出;现介绍几种简单的计算方法:;(一)根据散热器热工检验报告中,散热量与计算温差;铜铝复合74×60的热工计算公式(十柱)是:;Q=5.8259×△T(十柱);1.标准散热热量:当进水温度95℃,出水温度70;十柱散热量:;Q=5.8259×64.5=1221.4W;每柱散热量;1224.4W÷散热器散热量计算散热量是散热器的一项重要技术参数,每一种散热器出厂时都标有标准散热量(即△T=64.5℃时的散热量)。

但是工程所提供的热媒条件不同,因此我们必须根据工程所提供的热媒条件,如进水温度、出水温度和室内温度,计算出温差△T,然后根据各种不同的温差来计算散热量,△T的计算公式:△T=(进水温度+出水温度)/2-室内温度。

现介绍几种简单的计算方法:(一)根据散热器热工检验报告中,散热量与计算温差的关系式来计算。

在热工检验报告中给出一个计算公式Q=m×△Tn,m和n在检验报告中已定,△T可根据工程给的技术参数来计算,例:铜铝复合74×60的热工计算公式(十柱)是:Q=5.8259×△T (十柱)1.标准散热热量:当进水温度95℃,出水温度70℃,室内温度18℃时:△T =(95℃+70℃)/2-18℃=64.5℃十柱散热量:Q=5.8259×64.5 =1221.4W每柱散热量1224.4 W÷10柱=122 W/柱2.当进水温度80℃,出水温度60℃,室内温度18℃时:△T =(80℃+60℃)/2-18℃=52℃十柱散热量:Q=5.8259×52 =926W每柱散热量926 W÷10柱=92.6W/柱3.当进水温度70℃,出水温度50℃,室内温度18℃时:△T =(70℃+50℃)/2-18℃=42℃十柱散热量:Q=5.8259×42 =704.4W每柱散热量704.4W ÷10柱=70.4W/柱(二)从检验报告中的散热量与计算温差的关系曲线图像中找出散热量:我们先在横坐标上找出温差,例如64.5℃,然后从这一点垂直向上与曲线相交M点,从M点向左水平延伸与竖坐标相交的那一点,就是它的散热量(W)。

铝散热器的散热功率实例计算

铝散热器是一种广泛用于电子设备和计算机硬件散热的散热器。

在实际应用中,为了保证散热器的效率,需要计算散热功率以确定所需的散热器大小和数量。

以下是铝散热器散热功率计算的实例:假设散热器的尺寸为20 cm x 20 cm x 5 cm,材质为铝,环境温度为25 ℃,散热器表面温度为50 ℃,散热器表面积为400平方厘米。

首先,需要计算散热器的散热能力,也就是能够散热的功率。

根据热力学第一定律,散热功率等于热能的流量。

可以使用下列公式来计算散热功率:

Q = h x A x (T1 - T2)

其中,Q是散热功率,h是热传导系数,A是散热器表面积,T1是散热器表面温度,T2是环境温度。

铝的热传导系数为205 W/m-K。

将它转换为cm单位,得到2.05 W/cm-K。

因此,可以将h值设为2.05 W/cm-K。

将所给的值带入公式,计算出散热功率:

Q = 2.05 x 400 x (50 - 25) = 20,500 W

因此,这个散热器最多能够散热20,500瓦特的热能。

接下来,需要根据设备的功耗来确定所需的散热器数量。

假设设备的功耗为200瓦,那么需要的散热器数量可以通过以下公式计算: N = Q / P

其中,N是散热器数量,Q是散热功率,P是设备功耗。

将所给的值代入公式,计算出需要的散热器数量:

N = 20,500 / 200 = 102.5

因此,需要至少102个散热器才能满足设备的散热需求。

以上是铝散热器的散热功率实例计算。

在实际应用中,还需要考虑散热器的布局、散热风扇等因素来优化散热效果。

设备散热器风扇的选型和设计计算一、了解设备散热需求首先,需要准确了解设备的散热需求。

散热需求取决于设备的功率消耗、温度要求和工作环境等因素。

通常,功率消耗越高、温度要求越低、工作环境越苛刻,散热需求就越大。

二、计算散热功率在了解设备散热需求后,需要计算所需的散热功率。

散热功率的计算可以使用下述公式:Q=P×(T2-T1)/η其中,Q为散热功率(单位为瓦特),P为功率消耗(单位为瓦特),T2为设备工作温度(单位为摄氏度),T1为环境温度(单位为摄氏度),η为设备的热效率。

三、确定散热器类型根据散热功率和设备系统的特点,选择合适的散热器类型。

常见的散热器类型包括散热片(fin heat sink)、板式散热器(plate heat sink)、液冷散热器(liquid cooling heat sink)等。

四、计算散热器尺寸根据散热功率和散热器类型,计算散热器的尺寸。

散热器尺寸的计算可以使用估算法或者CFD模拟仿真方法。

估算法通常是基于实验数据和经验公式,而CFD模拟仿真方法可以提供更精确的结果。

五、选择合适的风扇根据散热器尺寸和散热需求,选择合适的风扇。

风扇的选型要考虑风量、风压、噪音、寿命等因素。

一般而言,风量和风压越大,散热效果越好,但噪音也会增加。

六、确定风扇位置和安装方式风扇的位置和安装方式对散热效果有重要影响。

一般而言,风扇应尽可能靠近散热表面并与之紧密结合,以提高热量传递效率。

此外,还需要保证风扇的气流方向和设备散热方向一致。

七、进行散热系统热流仿真分析为了验证散热系统的设计效果,可以进行热流仿真分析。

通过仿真分析,可以获得散热器各部位的温度分布和热流路径,从而优化设计。

以上是设备散热器的选型和设计计算的一般原理和步骤。

在实际应用中,还需要根据具体设备的要求和限制进行合理调整和优化。

此外,还需要注意散热系统的维护和保养,以确保其长期稳定工作。

散热器的散热量计算公式散热器是一种用于降低电子设备或机械设备温度的装置。

它通过将设备产生的热量转移到周围环境中,从而保持设备的正常运行温度。

散热器的散热量计算公式可以帮助我们了解散热器的散热能力和热量传递效率。

散热器的散热量计算公式如下:Q = U * A * ΔT其中,Q表示散热器的散热量,U表示散热器的传热系数,A表示散热器的表面积,ΔT表示散热器与环境之间的温度差。

我们来了解一下散热器的传热系数U。

传热系数是指单位时间内通过单位面积的热量传递量与温度差之间的比值。

它决定了散热器传热的效率和能力。

散热器的传热系数受到散热器材料、散热片结构和流体状态等因素的影响。

散热器的表面积A也是计算散热量的重要参数。

表面积越大,散热器与周围环境之间的热交换面积就越大,从而能够更快地将热量散发出去。

温度差ΔT是指散热器表面温度与环境温度之间的差值。

温度差越大,散热器的散热能力越强。

散热器的散热量计算公式可以帮助我们评估散热器的散热性能。

通过调整散热器材料、改进散热片结构和优化流体状态,可以提高散热器的传热系数和表面积,从而提高散热器的散热能力。

除了散热器自身的设计和性能,散热器的散热量还受到其他因素的影响。

例如,周围环境的温度和湿度、设备的功率和工作状态等都会对散热器的散热效果产生影响。

在实际应用中,我们可以根据设备的功率、工作温度和环境温度等参数,计算出散热器所需的散热量。

然后,根据散热器的传热系数和表面积,选择合适的散热器型号和规格。

散热器的散热量计算公式是评估散热器散热性能的重要工具。

通过合理选择散热器和优化散热系统设计,可以有效降低设备温度,提高设备的可靠性和稳定性。

在未来的发展中,我们可以期待散热器技术的进一步创新和提高,以满足不断增长的散热需求。

散热器的计算公式

散热器是一种用来散发热量的设备,广泛应用于各个领域,包

括建筑、工业、汽车等。

计算散热器的散热能力对于确保设备正常

运作非常重要。

以下是一些常用的散热器计算公式。

1. 热功率计算

散热器的主要功能是散发热量,因此计算热功率是散热器设计

的关键。

热功率可根据以下公式计算:

热功率 (W) = 热量传导系数 (U) ×温度差(ΔT) × 表面积 (A)

其中,热量传导系数是指散热器材料的热导率,温度差是散热

器表面的温度与周围环境温度之差,表面积是指散热器的外表面积。

2. 散热器尺寸计算

散热器尺寸的计算涉及到散热片的数量和间距。

以下是一些常

用的散热器尺寸计算公式:

- 散热片数量 (N) = 热功率 (W) / 单个散热片的散热能力 (Q)

其中,单个散热片的散热能力可由散热片的热导率 (K) 和表面积 (A) 计算得出。

- 散热片间距 (D) = 散热器高度 (H) / (散热片数量 (N) - 1)

3. 散热器材料选择

散热器材料的选择是散热器设计中的另一个重要因素。

常用的散热器材料包括铝、铜、不锈钢等。

根据散热需求和成本考虑,选择适当的材料是非常关键的。

4. 其他因素考虑

除了以上的计算公式外,散热器设计还需要考虑其他因素,例如流体流量、风速、散热器的布局等。

这些因素会对散热器的散热能力产生影响,需要进行综合考虑。

综上所述,散热器设计的计算公式涉及热功率、散热器尺寸、材料选择等因素。

根据实际需求合理使用这些公式可以确保散热器的有效运作。

散热器散热量计算公式一、标准散热量标准散热量是指供暖散热器按我国国家标准(GB/T13754-1992),在闭室小室内按规定条件所测得的散热量,单位是瓦(W)。

而它所规定条件是热媒为热水,进水温度95摄氏度,出水温度是70摄氏度,平均温度为(95+70)/2=82.5摄氏度,室温18摄氏度,计算温差△T=82.5摄氏度-18摄氏度=64.5摄氏度,这是散热器的主要技术参数。

散热器厂家在出厂或售货时所标的散热量一般都是指标准散热量。

那么现在我就要给大家讲解第二个问题,我想也是很多厂商和经销商存在疑问的地方。

二、工程上采用的散热量与标准散热量的区别标准散热量是指进水温度95摄氏度,出水温度是70摄氏度,室内温度是18摄氏度,即温差△T=64.5摄氏度时的散热量。

而工程选用时的散热量是按工程提供的热媒条件来计算的散热量,现在一般工程条件为供水80摄氏度,回水60摄氏度,室内温度为20摄氏度,因此散热器△T=(80摄氏度+60摄氏度)÷2-20摄氏度=50摄氏度的散热量为工程上实际散热量。

因此,在对工程热工计算中必须按照工程上的散热量来进行计算。

在解释完上面的术语以后,下面我介绍一下采暖散热器的欧洲标准(EN442)。

欧洲标准(EN442)是由欧洲标准化委员会/技术委员会CEN所编制.按照CEN内部条例,以下国家必须执行此标准,这些国家是:澳大利亚、比利时、丹麦、芬兰、法国、意大利、荷兰、西班牙、瑞典、英国等18个国家。

而欧洲标准(EN442)的标准散热量与我国标准散热量是不同的,欧洲标准所确定的标准工况为:进水温度80摄氏度,出水温度65摄氏度,室内温度20摄氏度,所对应的计算温差△T=50摄氏度。

欧洲标准散热量是在温差△T=50摄氏度的散热量。

那么怎么计算散热器在不同温差下的散热量呢?散热量是散热器的一项重要技术参数,每一个散热器出厂时都标有标准散热量(即△T=64.5摄氏度时的散热量)。

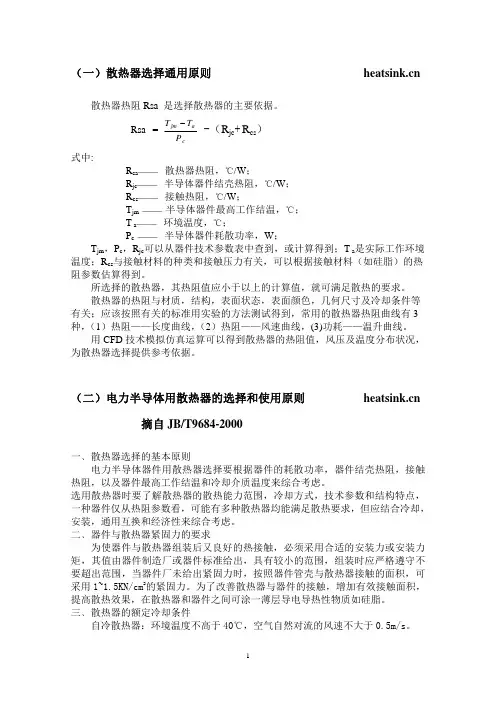

(一)散热器选择通用原则 散热器热阻Rsa 是选择散热器的主要依据。

Rsa=c ajm P TT−-(R jc+R cs)式中:R sa────散热器热阻,℃/W;R jc────半导体器件结壳热阻,℃/W;R cs────接触热阻,℃/W;T jm ────半导体器件最高工作结温,℃;T a────环境温度,℃;P c ────半导体器件耗散功率,W;T jm,P c,R jc可以从器件技术参数表中查到,或计算得到;T a是实际工作环境温度;R cs与接触材料的种类和接触压力有关,可以根据接触材料(如硅脂)的热阻参数估算得到。

所选择的散热器,其热阻值应小于以上的计算值,就可满足散热的要求。

散热器的热阻与材质,结构,表面状态,表面颜色,几何尺寸及冷却条件等有关;应该按照有关的标准用实验的方法测试得到,常用的散热器热阻曲线有3种,(1)热阻——长度曲线,(2)热阻——风速曲线,(3)功耗——温升曲线。

用CFD技术模拟仿真运算可以得到散热器的热阻值,风压及温度分布状况,为散热器选择提供参考依据。

(二)电力半导体用散热器的选择和使用原则 摘自JB/T9684-2000一﹑散热器选择的基本原则电力半导体器件用散热器选择要根据器件的耗散功率,器件结壳热阻,接触热阻,以及器件最高工作结温和冷却介质温度来综合考虑。

选用散热器时要了解散热器的散热能力范围,冷却方式,技术参数和结构特点,一种器件仅从热阻参数看,可能有多种散热器均能满足散热要求,但应结合冷却,安装,通用互换和经济性来综合考虑。

二﹑器件与散热器紧固力的要求为使器件与散热器组装后又良好的热接触,必须采用合适的安装力或安装力矩,其值由器件制造厂或器件标准给出,具有较小的范围,组装时应严格遵守不要超出范围,当器件厂未给出紧固力时,按照器件管壳与散热器接触的面积,可采用1~1.5KN/cm2的紧固力。

为了改善散热器与器件的接触,增加有效接触面积,提高散热效果,在散热器和器件之间可涂一薄层导电导热性物质如硅脂。

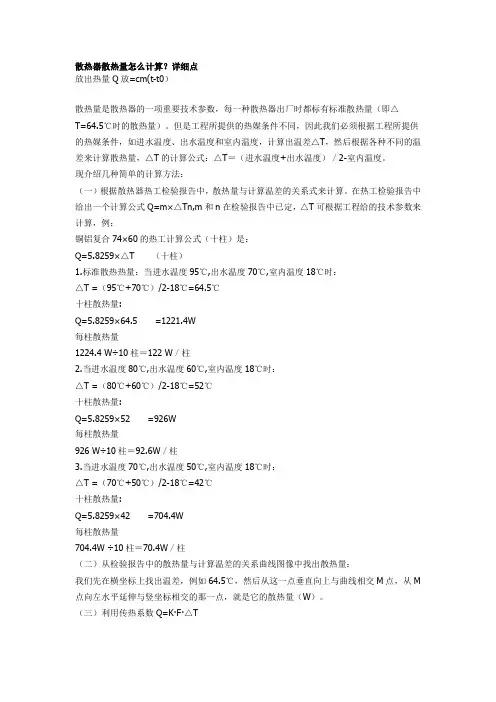

散热器散热量怎么计算?详细点放出热量Q放=cm(t-t0)散热量是散热器的一项重要技术参数,每一种散热器出厂时都标有标准散热量(即△T=64.5℃时的散热量)。

但是工程所提供的热媒条件不同,因此我们必须根据工程所提供的热媒条件,如进水温度、出水温度和室内温度,计算出温差△T,然后根据各种不同的温差来计算散热量,△T的计算公式:△T=(进水温度+出水温度)/2-室内温度。

现介绍几种简单的计算方法:(一)根据散热器热工检验报告中,散热量与计算温差的关系式来计算。

在热工检验报告中给出一个计算公式Q=m×△Tn,m和n在检验报告中已定,△T可根据工程给的技术参数来计算,例:铜铝复合74×60的热工计算公式(十柱)是:Q=5.8259×△T(十柱)1.标准散热热量:当进水温度95℃,出水温度70℃,室内温度18℃时:△T =(95℃+70℃)/2-18℃=64.5℃十柱散热量:Q=5.8259×64.5=1221.4W每柱散热量1224.4 W÷10柱=122 W/柱2.当进水温度80℃,出水温度60℃,室内温度18℃时:△T =(80℃+60℃)/2-18℃=52℃十柱散热量:Q=5.8259×52=926W每柱散热量926 W÷10柱=92.6W/柱3.当进水温度70℃,出水温度50℃,室内温度18℃时:△T =(70℃+50℃)/2-18℃=42℃十柱散热量:Q=5.8259×42=704.4W每柱散热量704.4W ÷10柱=70.4W/柱(二)从检验报告中的散热量与计算温差的关系曲线图像中找出散热量:我们先在横坐标上找出温差,例如64.5℃,然后从这一点垂直向上与曲线相交M点,从M 点向左水平延伸与竖坐标相交的那一点,就是它的散热量(W)。

(三)利用传热系数Q=K·F·△T一般来说△T已经计算出来,F是散热面积,传热系数K,可通过类似散热器中计算出来或者从经验得到的,这种计算方法一般用在还没有经过热工检验,正在试制的散热器中。

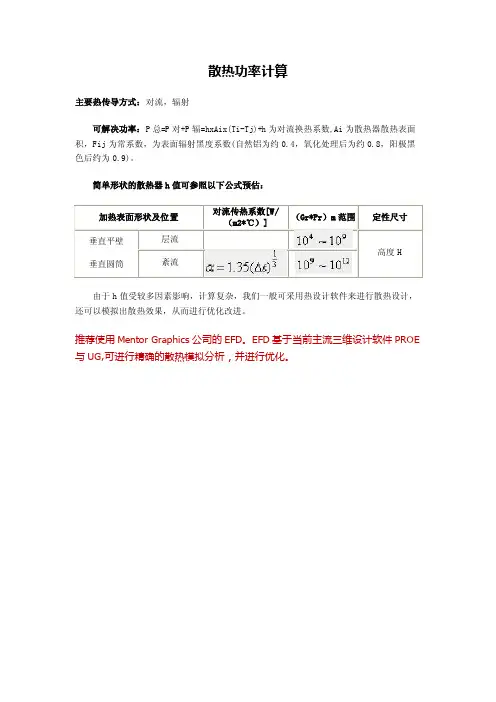

散热功率计算

主要热传导方式:对流,辐射

可解决功率:P总=P对+P辐=hxAix(Ti-Tj)+h为对流换热系数,Ai为散热器散热表面积,Fij为常系数,为表面辐射黑度系数(自然铝为约0.4,氧化处理后为约0.8,阳极黑色后约为0.9)。

简单形状的散热器h值可参照以下公式预估:

由于h值受较多因素影响,计算复杂,我们一般可采用热设计软件来进行散热设计,还可以模拟出散热效果,从而进行优化改进。

推荐使用Mentor Graphics公司的EFD。

EFD基于当前主流三维设计软件PROE 与UG,可进行精确的散热模拟分析,并进行优化。

散热器的散热量计算公式散热器是一种用于散热的设备,广泛应用于电子设备、汽车发动机、工业设备等领域。

散热器的效果好坏取决于其散热量的大小。

散热器的散热量计算公式是通过计算散热器的表面积、传热系数和温度差来得到的。

散热器的表面积是散热器散热的关键因素之一。

表面积越大,散热器与周围环境的接触面积就越大,从而增加了散热器的散热效果。

散热器的表面积可以通过测量散热器的尺寸来得到,一般以平方米为单位。

传热系数是指散热器材料与空气之间传热的能力。

传热系数越大,散热器的散热效果就越好。

传热系数可以通过散热器材料的热导率来得到。

热导率是指材料在单位温度梯度下传热的能力,一般以瓦特/米·开尔文为单位。

温度差是指散热器表面温度与周围环境温度之间的差值。

温度差越大,散热器的散热效果就越好。

温度差可以通过测量散热器表面和周围环境的温度来得到,一般以摄氏度为单位。

根据以上三个因素,散热器的散热量可以通过以下公式来计算:散热量 = 表面积× 传热系数× 温度差其中,散热量以瓦特为单位。

散热器的散热量计算公式可以帮助工程师们在设计散热器时选择合适的尺寸、材料和工艺,以达到所需的散热效果。

通过增加散热器的表面积、提高传热系数和增大温度差,可以增加散热器的散热量,从而提高散热器的效果。

散热器的散热量计算公式在实际应用中非常重要。

在电子设备中,如计算机、手机等,散热器的散热量计算公式可以帮助工程师们设计合适的散热结构,以保证设备的正常运行。

在汽车发动机中,散热器的散热量计算公式可以帮助工程师们选择合适的散热器尺寸和材料,以保证发动机的散热效果,提高发动机的工作效率和寿命。

散热器的散热量计算公式是通过计算散热器的表面积、传热系数和温度差来得到的。

散热器的散热量计算公式可以帮助工程师们在设计散热器时选择合适的尺寸、材料和工艺,以达到所需的散热效果。

散热器的散热量计算公式在电子设备、汽车发动机等领域的应用非常广泛,对保证设备的正常运行和提高工作效率具有重要意义。

散热器设计的基本计算1.散热功率计算:散热器主要的功能是将设备产生的热量迅速散发出去。

在设计散热器时,首先需要计算散热功率,即设备需要散发的热量。

散热功率的计算公式为:Q=P×R其中,Q为散热功率,单位为W;P为设备的功率,单位为W;R为散热器的散热系数,单位为W/℃。

2.散热面积计算:散热面积是散热器的一个重要参数。

散热面积越大,散热器的散热效果越好。

散热面积的计算公式为:A=Q/(h×ΔT)其中,A为散热面积,单位为m²;Q为散热功率,单位为W;h为热对流换热系数,单位为W/(m²·℃);ΔT为设备的工作温度与环境温度之差,单位为℃。

3.散热器材料选择:散热器的材料也会影响其散热性能。

一般来说,散热器的材料应具有良好的导热性能和强度。

常用的散热器材料有铝、铜、铝合金等。

不同的材料具有不同的热传导系数,选择合适的材料可以提高散热器的散热效果。

4.热传导性能计算:热传导性能是指散热器材料的导热能力。

我们可以通过热阻来衡量热传导性能。

热阻的计算公式为:Rt=L/(k×A)其中,Rt为热阻,单位为℃/W;L为材料的长度,单位为m;k为材料的热导率,单位为W/(m·℃);A为散热器的截面面积,单位为m²。

5.散热器的结构设计:散热器的结构设计也是散热器设计的重要部分。

在结构设计时,需要考虑到散热面积的最大化和散热器的流体阻力。

通常,散热器的散热面积可以通过增加散热片的数量和密度来实现。

而流体阻力则可以通过优化散热片的形状和间距来降低。

总之,散热器的设计需要考虑到多个因素,包括散热功率、散热面积、材料选择、热传导性能和结构设计等。

通过合理的计算和设计,可以达到提高散热效果的目的。

散热器简化设计计算方法散热器是一种用于提高散热效率的设备,其主要功能是将热量从热源中传导出来,以保持设备的正常运行温度。

在设计散热器时,需要考虑散热材料的导热性能、散热面积和风扇的送风量等因素。

下面我们将介绍一种简化的散热器设计计算方法。

首先,计算散热器的理论散热功率。

理论散热功率是指需要散热器冷却的热量总量。

一般来说,可以通过以下公式计算:P=m*c*ΔT其中,P为散热功率,m为热源的质量,c为热源的比热容,ΔT为热源的温度差。

其次,计算散热器的热阻。

热阻是指热量通过散热器时所遇到的阻力,用于描述散热器的散热效率。

一般来说,可以通过以下公式计算:Θ=ΔT/P其中,Θ为散热器的热阻,ΔT为散热器的温度差,P为散热功率。

然后,根据散热器的热阻和散热材料的导热性能来确定散热器的尺寸。

一般来说,散热器的尺寸越大,散热效果越好。

因此,我们可以通过以下公式计算散热器的尺寸:A=Θ/k其中,A为散热器的散热面积,Θ为散热器的热阻,k为散热材料的导热系数。

最后,确定散热器的风扇送风量。

风扇的送风量越大,散热效果越好。

因此,我们可以通过以下公式计算送风量:Q=m*v其中,Q为风扇的送风量,m为空气的质量,v为风扇的速度。

综上所述,散热器的设计可以通过计算散热功率、热阻、散热面积和送风量来确定散热器的尺寸和散热效果。

当然,实际设计中还需要考虑更多因素,如散热器的布局、材料的选择等。

这只是一种简化的设计计算方法,实际设计中还需根据具体情况进行调整和优化。

一、7805 设计事例设I=350mA,Vin=12V,则耗散功率Pd=(12V-5V)*0.35A=2.45W。

按照TO-220封装的热阻θJA=54℃/W,温升是132℃,设室温25℃,那么将会达到7805 的热保护点150℃,7805 会断开输出。

二、正确的设计方法是:首先确定最高的环境温度,比如60℃,查出民品7805 的最高结温Tj(max)=125℃,那么允许的温升是65℃。

要求的热阻是65℃/2.45W=26℃/W。

再查7805 的热阻,TO-220 封装的热阻θJA=54℃/W,TO-3 封装(也就是大家说的“铁壳”)的热阻θJA=39℃/W,均高于要求值,都不能使用(虽然达不到热保护点,但是超指标使用还是不对的),所以不论那种封装都必须加散热片。

资料里讲到加散热片的时候,应该加上4℃/W 的壳到散热片的热阻。

计算散热片应该具有的热阻也很简单,与电阻的并联一样,即54//x=26,x=50℃/W。

其实这个值非常大,只要是个散热片即可满足。

三、散热片尺寸设计散热片计算很麻烦的,而且是半经验性的,或说是人家的实测结果。

基本的计算方法是:1.最大总热阻θja =(器件芯的最高允许温度TJ -最高环境温度TA )/ 最大耗散功率其中,对硅半导体,TJ 可高到125℃,但一般不应取那么高,温度太高会降低可靠性和寿命。

最高环境温度TA 是使用中机箱内的温度,比气温会高。

最大耗散功率见器件手册。

2.总热阻θja=芯到壳的热阻θjc +壳到散热片的θcs +散热片到环境的θsa其中,θjc 在大功率器件的DateSheet 中都有,例如3---5θcs 对TO220 封装,用2 左右,对TO3 封装,用3 左右,加导热硅脂后,该值会小一点,加云母绝缘后,该值会大一点。

散热片到环境的热阻θsa 跟散热片的材料、表面积、厚度都有关系,作为参考,给出一组数据例子。

a.对于厚2mm 的铝板,表面积(平方厘米)和热阻(℃/W)的对应关系是:中间的数据可以估计了。

散热器的选型与计算首先,在选型之前需要明确以下几个参数:1.散热功率:散热器的选型首先需要知道要散热的设备的散热功率。

散热功率是指设备在运行过程中产生的热量,通常以瓦特(W)为单位。

2.散热器的工作环境温度:散热器所处的环境温度对散热器的散热效果有直接影响,需要在选型时考虑。

接下来,可以根据散热功率和工作环境温度来进行散热器的选型计算。

1.确定散热器的散热面积:散热面积是指散热器能够散热的有效表面积,通常以平方米(㎡)为单位。

根据散热功率和设备工作环境温度,可以通过下面的公式来计算散热面积:散热面积=散热功率/散热系数/温度差其中,散热系数是指散热器在给定条件下的散热能力,单位为瓦特/平方米/摄氏度(W/㎡/℃)。

2.确定散热器的材料和结构:散热器的材料和结构也会对散热效果产生影响。

常见的散热器材料有铝合金、铜和不锈钢等,其中铝合金是最常用的材料,因为它的散热性能好且价格相对较低。

散热器的结构有多种选择,例如片式散热器、鳍片散热器和壳管式散热器等。

3.确定散热器的尺寸和密度:散热器的尺寸和密度也会对散热效果产生影响。

尺寸的选择需要考虑设备的安装空间和散热面积的要求,密度的选择需要根据散热强度和散热空间的限制来确定。

最后,选型完成后还需要进行散热器的设计和安装。

1.散热器的设计需要考虑散热器的散热效果、风道的设计和风扇的选择等。

设计时可以借助计算机辅助设计(CAD)软件对风道进行流体模拟分析,以提高散热效果。

2.散热器的安装需要考虑散热器与设备之间的接触面和安装方式。

接触面直接影响到散热器的散热效果,安装方式需要保证散热器能够有效地散热并且稳固可靠。

总结起来,散热器的选型与计算需要明确散热功率和工作环境温度等参数,并根据这些参数来计算散热面积,然后确定散热器的材料和结构,最后进行散热器的设计和安装。

通过合理的选型与计算,可以提高散热器的散热效果,保证设备的运行稳定性。

散热器如何选型及计算散热器是用来散热的设备,广泛应用于电子设备、机械设备、汽车等各个行业。

选型和计算散热器的主要目的是确保设备能够良好地散热,避免过热导致设备故障或者损坏。

以下是关于散热器选型和计算的详细内容。

一、散热器选型:1.确定散热器类型:根据具体的应用场景和要求,选择合适的散热器类型,如散热片、风冷散热器、水冷散热器等。

2.计算散热器尺寸:根据散热器所能承载的功率和散热区域的限制,计算散热器的尺寸,包括长度、宽度和高度等。

3.确定散热器材质:根据具体的散热要求和环境条件,选择合适的散热器材质,如铜、铝、不锈钢等。

4.确定散热器安装方式:根据散热器的应用场景和要求,确定散热器的安装方式,如板式安装、贴片安装等。

5.考虑附件需求:根据具体的应用场景和要求,考虑是否需要配备散热风扇、水泵等附件,以提高散热效果。

二、散热器计算:1.确定散热功率:根据设备的功率消耗和工作条件,计算散热器所需的散热功率。

常用公式为:散热功率=(设备最高工作温度-设备环境温度)/散热器散热系数。

2.计算散热面积:根据散热功率和材料的导热性能,计算散热器所需的散热面积。

常用公式为:散热面积=散热功率/(材料导热系数×温度差)。

3.确定散热器尺寸:根据散热面积和散热器的设计限制,计算散热器的尺寸。

通常,散热器的表面积越大,散热效果越好。

4.选择散热器材料和结构:根据散热功率和散热器尺寸,选择合适的散热器材料和结构。

铜和铝是常用的散热材料,具有良好的导热性能。

5.考虑散热风扇或水泵:根据散热要求和工作条件,选择合适的散热风扇或水泵。

风扇的选择要考虑空气流量和风压,水泵的选择要考虑水流量和扬程。

如何计算散热器的散热功率Calculation CornerEstimating Parallel Plate-Fin Heat Sink Thermal ResistanceRobert E. Simons, Associate Editor, IBM CorporationAs noted previously in this column, the trend of increasing electronic module power is making it more and more difficult to cool electronic packages with air. As a result there are an increasing number of applications that require the use of forced convection air-cooled heat sinks to control module temperature. An example of a widely used type of heat sink is the parallel plate configuration shown in Figure 1.Figure 1. Parallel plate fin heat sink configuration.In order to select the appropriate heat sink, the thermal designer must first determine the maximum allowable heat sink thermal resistance. To do this it is necessary to know the maximum allowable module casetemperature, Tcase , the module power dissipation, Pmod, and the thermalresistance at the module-to-heat sink interface, Rint. The maximumallowable temperature at the heat sink attachment surface, Tbase, is given byThe maximum allowable heat sink resistance, R max , is then given bywhere T air-in , is the temperature of the cooling air at the inlet to the heatsink passages. At this point many thermal engineers will start looking at heat sink vendor catalogs (or more likely today start searching vendors on the internet) to find a heat sink that will fit in the allowable space and provide a heat sink thermal resistance, R hs , less than R max at somespecified flow rate. In some cases, it may be useful to do a sizing to estimate R hs for various plate-fin heat sink designs to determine if afeasible design configuration is possible. The remainder of this article will provide the basic equations to do this. The thermal resistance of the heat sink is given bywhere h is the convective heat transfer coefficient, A base is the exposedbase surface area between fins, N fin is the number of fins, fin is the finefficiency, and A fin is the surface area per fin taking into account bothsides of the fin.To proceed further it is necessary to establish the maximumallowable heat sink volume in terms of width, W, height, H, and length in the flow direction, L. It is also necessary to specify a fin thickness, t fin . Using these parameters the gap, b, between the fins may be determined fromThe exposed base surface area may then be determined fromand the heat transfer area per fin fromAt this point it is necessary to specify the air flow rate either in terms of the average velocity, V, between the fins or a volumetric flow rate, G. If a volumetric flow rate is used, the corresponding air velocity between the fins isTo determine the heat transfer coefficient acting upon the fins, an equation developed by Teertstra et al. [1] relating Nusselt number, Nu, to Reynolds number, Re, and Pr number, Pr, may be employed. This equation isThe Prandtl number isthe specific heat of air at where is the dynamic viscosity of air, cpconstant pressure, and k is the thermal conductivity of air. The Reynolds number used in (8) is a modified channel Reynolds number defined aswhere is the density of air. Equation (8) is based upon a composite model spanning the developing to fully developed laminar flow regimes and wasvalidated by the authors [1] by comparing with numerical simulations over< 175) a broad range of the modified channel Reynolds number (0.26 < Reband with some experimental data as well. Using the Nusselt number obtained in (8) the heat transfer coefficient is given byNote: Kfin should be K. 20051017 is the thermal conductivity of the heat sink material. Thewhere kfinefficiency of the fins may be calculated usingwhere m is given byUsing these equations it is possible to estimate heat sink thermal performance in terms of the thermal resistance from the temperature at the base of the fins to the temperature of the air entering the fin passages. It may be noted that the relationship for Nusselt number (8) includes the effect of the temperature rise in the air as it flows through the fin, to the base of the passages. To obtain the total thermal resistance, Rtotheat sink it is necessary to add in the thermal conduction resistanceacross the base of the heat sink. For uniform heat flow into the base Rtotis given byFor purposes of illustration these equations were used to estimate heat sink thermal resistance for a 50 x 50 mm aluminum heat sink. The effect of increasing the fin height and the number of fins is shown in Figure 2 for a constant air velocity and in Figure 3 for a constant volumetric flow rate. In both cases it may be seen that there are limits to how much heat sink thermal resistance may be reduced by either increasing fin length or adding more fins. Of course to determine how a heat sink will actually perform in a specific application it is necessary to determinethe air velocity or volumetric flow rate that can be delivered through the heat sink. To do this it is necessary to estimate the heat sink pressure drop characteristics and match them to the fan or blower to be used. This is a topic for consideration in a future article.Figure 2. Effect of fin height and number of fins on heat sink thermal resistance at an air velocity of 2.5 m/s (492 fpm).Figure 3. Effect of fin height and number of fins on heat sink thermal resistance at a volumetric air flow rate of 0.0024 m3/s (5 CFM).References1. Teertstra, P., Yovanovich, M.M., and Culham, J.R., "Analytical Forced Convection Modeling of Plate Fin Heat Sinks," Proceedings of 15th IEEE Semi-Therm Symposium, pp. 34-41, 1999.如何计算散热器的散热功率计算角估计平行板翅式散热器的热阻罗伯特E西蒙斯,副主编,IBM公司正如以前在本专栏中,增加电力电子模块的趋势正在使越来越多的困难与空气冷却电子封装。