装载机的轮边减速器结构设计

- 格式:doc

- 大小:782.50 KB

- 文档页数:34

轮式装载机驱动桥差速器壳体的结构优化设计摘要:利用ANSYS软件中的优化设计模块.建立轮式装载机驱动桥差速器壳体的结构优化计算模型,并实现优化迭代计算。

经过优化迭代计算并作局部结构调整后的差速器壳体。

一方面加强了原设计方案的薄弱部位。

另一方面也使得整个结构布局更合理。

优化设计后的差速器壳体重量减轻了13.7%.降低了材料的成本。

关键词:轮式装载机;差速器壳体;有限元分析;优化设计差速器是轮式装载机驱动桥的重要组成部分。

发动机输出扭矩经过变速箱后传递至主传动,然后由差速器与左右半轴进行分开传动.保证装载机驱动桥(见图1)两侧车轮在行程不等时,能以不同速度旋转.从而满足行驶运动学的要求。

差速器壳与半轴通过法兰固定联接.把扭矩传递至两侧的轮边减速机构。

在国内某型号大型轮式装载机驱动桥开发设计中,利用有限元优化分析技术,对驱动桥的差速器壳体(见图2)进行了校核计算与结构优化设计。

1工况与载荷分析轮式装载机采用的是防滑式差速器.根据两侧轮胎处的地面行驶条件.差速器自动调整分配给左右半轴的扭矩比例.从而能保证装载机在不良路面条件下的通过性。

也就是说。

在装载机作业行驶过程中.差速器壳体承受的扭矩是变化的。

取极限作业工况作为差速器壳体的设计校核工况。

即装载机发动机的最大输出扭矩.经过各级传动后.作用在差速器的单侧.也就是说此工况下两侧的轮胎,一边达到最大输出扭矩.另一边输出扭矩为0。

可求出作用在差速器壳体上的最大扭矩式中τmax——发动机输出的最大扭矩;i——从发动机输端至差速器输入端之间的总传动比。

2建立有限元模型与分析在HyperMesh软件中完成差速器壳体网格的划分.通过软件接口将网格模型导入ANSYS中。

与半轴花键联接处施加固定约束。

在法兰安装孔处施加周向集中载荷式中N——法兰螺栓的数量:R——法兰螺栓周向布置半径。

差速器壳体有限元模型参数:单元类型Solid45.单元数量:259403,节点数量:74805。

轮边减速器7通过花键与半轴12相连接,随半轴转动。

齿圈3与齿圈座2用螺钉10连接,而齿圈座2被锁紧螺母8固定在半轴套管l上不能转动。

在中心齿轮7和齿圈3之间装有三个行星齿轮4,行星齿轮通过圆锥滚子轴承(还是滚针轴承???)和6支撑在行星架5上。

行星架5用螺栓9与轮毂1l相连。

差速器的动力从半轴12经中心齿轮7、行星齿轮4、行星架5传给轮毂而驱动车轮旋转。

轮边减速器7通过花键与半轴12相连接,随半轴转动。

齿圈3与齿

圈座2用螺钉10连接,而齿圈座2被锁紧螺母8固定在半轴套管l上不

能转动。

在中心齿轮7和齿圈3之间装有三个行星齿轮4,行星齿轮通过圆锥滚子轴承和6支撑在行星架5上。

行星架5用螺栓9与轮毂1l相连。

差速器的动力从半轴12经中心齿轮7、行星齿轮4、行星架5转给轮毂而

驱动车轮旋转。

1-半轴套管;2-齿圈座;3-内齿圈;4-行星齿轮;5-行星架;6-行星齿轮轴

7-太阳轮;8-锁紧螺母;9-螺栓;10-螺钉;11-轮毂;12-半轴;13-制动器

1、法兰面螺栓

2、行星架盖

3、螺栓M8×20

4、橡胶密封圈

5、行星轮

6、螺栓M12×30

7、行星轮轴

8、行星架

9、垫片1 10、滚针11、垫片2 12、轴

承Φ70 13 轴承Φ75 14、油孔螺栓15、轮毂16、齿圈17、半轴18、挡圈19、内六角M8×16 20、支撑轴。

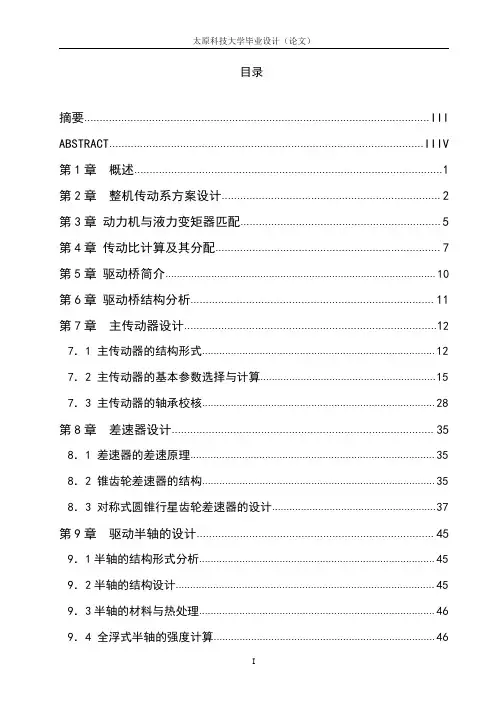

目录摘要 (III)ABSTRACT (IIIV)第1章概述 (1)第2章整机传动系方案设计 (2)第3章动力机与液力变矩器匹配 (5)第4章传动比计算及其分配 (7)第5章驱动桥简介 (10)第6章驱动桥结构分析 (11)第7章主传动器设计 (12)7.1主传动器的结构形式 (12)7.2主传动器的基本参数选择与计算 (15)7.3主传动器的轴承校核 (28)第8章差速器设计 (35)8.1差速器的差速原理 (35)8.2锥齿轮差速器的结构 (35)8.3对称式圆锥行星齿轮差速器的设计 (37)第9章驱动半轴的设计 (45)9.1半轴的结构形式分析 (45)9.2半轴的结构设计 (45)9.3半轴的材料与热处理 (46)9.4全浮式半轴的强度计算 (46)第10章最终传动设计 (46)10.1齿圈式行星机构中齿轮齿数的选择 (48)10.2行星齿轮传动的配齿计算 (48)10.3行星齿轮传动的几何尺寸和啮合参数计算 (49)10.4行星齿轮传动强度计算及校核 (55)第11章驱动桥壳设计 (60)11.1铸造整体式桥壳的结构 (60)11.2桥壳铸件结构设计时注意事项 (61)11.3润滑 (62)第12章各主要花键螺栓的选择与校核 (60)12.1花键螺栓的选择校核 (60)12.2螺栓的选择与校核 (52)结论 (67)参考文献............................................................................错误!未定义书签。

致谢 (70)附录 (71)ZL10装载机终传动及制动器初步设计摘要本次设计内容为ZL10装载机终传动及制动器设计,大致分为终传动设计,制动器设计,,二大部分。

其中最终传动是传动系中最后一级减速增扭机构,在本次设计中,最终传动采用单排内外啮合行星排传动,其中太阳轮由半轴驱动为主动件,行星架和车轮轮毂连接为从动件,齿圈与驱动桥桥壳固定连接。

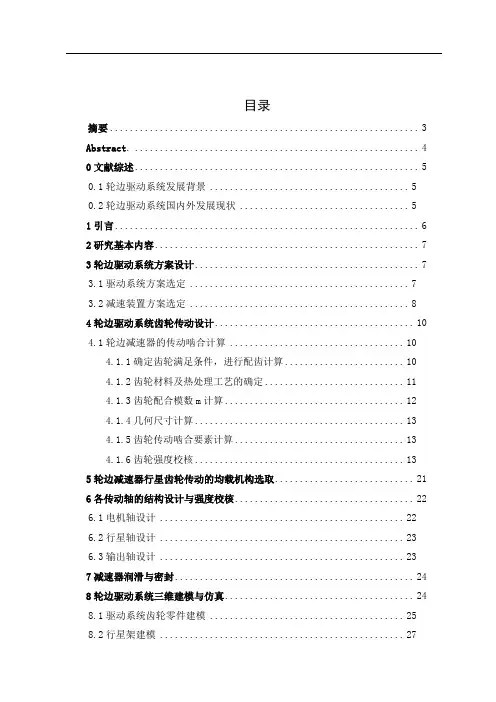

目录摘要 (3)Abstract. (4)0文献综述 (5)0.1轮边驱动系统发展背景 (5)0.2轮边驱动系统国内外发展现状 (5)1引言 (6)2研究基本内容 (7)3轮边驱动系统方案设计 (7)3.1驱动系统方案选定 (7)3.2减速装置方案选定 (8)4轮边驱动系统齿轮传动设计 (10)4.1轮边减速器的传动啮合计算 (10)4.1.1确定齿轮满足条件,进行配齿计算 (10)4.1.2齿轮材料及热处理工艺的确定 (11)4.1.3齿轮配合模数m计算 (12)4.1.4几何尺寸计算 (13)4.1.5齿轮传动啮合要素计算 (13)4.1.6齿轮强度校核 (13)5轮边减速器行星齿轮传动的均载机构选取 (21)6各传动轴的结构设计与强度校核 (22)6.1电机轴设计 (22)6.2行星轴设计 (23)6.3输出轴设计 (23)7减速器润滑与密封 (24)8轮边驱动系统三维建模与仿真 (24)8.1驱动系统齿轮零件建模 (25)8.2行星架建模 (27)8.3壳体与端盖建模 (28)8.4总装配爆炸模型 (29)8.5轮边驱动系统运动仿真 (30)8.5.1运动仿真建模 (30)9总结 (32)参考文献 (33)致谢 (34)基于Pro/E的小型电动车轮边驱动系统设计与运动仿真摘要:电动汽车一般使用可再生能源,其能源多元化与高效化,在城市交通中,可以实现极低排放,甚至零排放。

目前电动车能源主要来自电力,在众多的驱动系统形式中,采用轮边减速驱动系统结构形式是目前的主要发展方向。

目前轮边驱动系统主要采用的是轮毂电机,这种电机成本较高,制造过程复杂,并且主要应用于大型电动轿车上,在小型电动车上采用结构简单的轮边驱动系统还较少,本文提出了由一级2K-H (NGW)型行星传动组成的小型电动汽车用轮边驱动系统,并按照齿根弯曲强度和齿面接触强度计算公式对各级齿轮进行了设计;对各级齿轮、轴、轴承等进行了强度和寿命校核;对行星架的结构、齿轮箱的结构进行设计,并根据设计结果画出小型电动汽车轮边驱动系统零件图和总装图。

摘要掘进机是巷道掘进和隧道施工的重要设备,它具有截割、装载、转运、独立行走、喷雾降尘的功能。

根据所掘断面的形状大小分,有部分断面掘进机和全断面掘进机;依据截割对象的性质划分,有煤巷掘进机、半煤巷掘进机和岩巷掘进机三种,依据截割头布置方式划分,部分断面掘进机包括纵轴式和横轴式掘进机。

目前在国内外产品有很多种,使用最多的一种掘进机是纵轴式掘进机,它是截割头的轴线与悬臂轴线共线或平行的一种部分断面掘进机,装载机构是掘进机的主要工作机构之一,其性能能够直接的影响着整机的生产能力,掘进机的装载部分主要是由驱动装置、铲板体和升降油缸等组成。

掘进机的装载机构位于整个掘进机前端的下方,它的作用是把截割机构所采下来的煤岩进行收集、装载到中间刮板输送机上,而后经过后部转载设施进行卸载。

本设计的内容包括装载机构的方案设计(含铲板)、结构方案设计、参数的确定、动力元件的选择、传动系统的确定来进行分析及确定,并对装载机构减速器进行设计和计算。

其目的在于,通过该设计使自己对掘进机的装载结构、组成和原理有更深入的认识。

在设计过程中,熟悉装载机构的方案设计以及减速器的设计过程,把理论与实际相结合。

关键词:悬臂式掘进机;装载机构;减速器AbstractThe driving machine is the important equipment of tunnel excavation and tunnel construction, which has cutting, loading, transportation, walking and spraying independently. Function of fog dust fall. According to the excavation section of the shape and size of the points, a part of the tunnel boring machine and full face tunneling machine; according to cutting the object nature of the division, the coal lane tunneling machine, half coal roadway tunneling machine and the rock heading machine three, according to the cutting head arrangement division, part of the tunnel boring machine including longitudinal axis and horizontal boring machine.At present, there are many kinds of products at home and abroad, the most used a boring machine is longitudinal roadheader, it is cutting head and the axis of the cantilever axis collinear or parallel to a part of tunnel boring machine.Charging mechanism is one of main working body of boring machine. Its performance can directly affect the machine production capacity, boring machine loading part is mainly composed of a driving device, shovel board body and a lifting oil cylinder and. Boring machine loading mechanism located below the front of the whole tunnel boring machine, its role is cut cutting mechanism of the mining down to the coal and rock collection, load and the middle scraper conveyor, and then after posterior reproduced facilities to uninstall.The content of this design includes loading mechanism design (including the shovel board), structure design, parameter determination, dynamic components, transmission system determined to carry on the analysis and the determination, and the loading mechanism for design and calculation of the decelerator. The purpose is, through the design, to make himself more in-depth understanding of the structure, composition and principle of the driving machine.. In the design process, familiar with the design process of the loading mechanism and the design process of the reducer, the combination of theory and practice.Keywords: roadheader reducer; loading mechanism;II目录1 绪论 (1)1.1 国外掘进机发展概况 (1)1.2 国内掘进机发展概况 (2)1.3 掘进机技术的发展趋势 (2)2 掘进机装载机构的设计 (4)2.1 装载机构的组成 (4)2.1.1 铲板体结构 (5)2.1.2 驱动装置 (6)2.2 装载机构设计 (6)2.2.1 装载机构生产能力确定 (6)2.2.2 星轮结构尺寸确定 (6)2.2.3 星轮转速确定 (8)2.1.3 装载功率确定 (9)2.1.4 铲板的结构设计 (10)3 装载机构减速器的设计 (12)3.1 电动机的选择 (12)3.2 传动装置的运动和动力参数计算 (12)3.2.1 传动比的分配 (12)3.2.2 选择齿轮齿数 (12)3.2.3 各轴功率、转速和转矩的计算 (13)3.3 齿轮部分设计 (13)3.3.1 第一级齿轮传动计算 (13)3.3.2 第二级齿轮传动计算 (17)3.3.3 第三级齿轮传动计算 (24)3.4 轴及轴承的设计计算 (30)3.4.1 第一级传动高速轴的设计及强度校核 (30)3.4.2 第一级传动高速轴的轴承的寿命计算 (35)3.4.3 第一级传动低速轴的设计及强度校核 (36)3.4.4 第一级传动低速轴的轴承的寿命计算 (40)3.4.5 第二级传动低速轴的设计及强度校核 (41)3.4.4 第二级传动低轴承的寿命计算 (46)4 结论 (47)致谢 (47)参考文献 (47)附录A (50)附录B (58)辽宁工程技术大学毕业论文(论文)1 绪论1.1 国外掘进机发展概况国外主要的生产单位有:英国Dosco 公司、英国Anderson 公司,德国的阿特拉斯科普柯-埃可霍夫掘进机技术公司(Atlas Copco -Eick-hoff Roadheading Techbic Gmbh 简称AC -E), 奥地利的奥钢联、保拉特(Paurat)有限公司,日本三井三池制作所、前苏联雅西诺瓦斯克机械制造厂。

轮边减速器毕业设计轮边减速器毕业设计减速器是一种常见的机械传动装置,用于将高速旋转的输入轴转速降低到需要的输出轴转速。

而轮边减速器则是减速器的一种特殊类型,其结构简单、体积小巧,广泛应用于各种机械设备中。

本文将探讨轮边减速器的设计原理、优势以及相关的毕业设计内容。

一、轮边减速器的设计原理轮边减速器的设计原理基于齿轮传动的基本原理。

它由一个输入轴和一个输出轴组成,中间通过一对齿轮进行传动。

输入轴上的齿轮称为驱动齿轮,输出轴上的齿轮称为从动齿轮。

根据齿轮的大小关系,可以实现不同的减速比。

当输入轴转动时,驱动齿轮带动从动齿轮一同转动,由于齿轮的不同大小,从动齿轮的转速将会比输入轴的转速慢,从而实现减速的效果。

同时,齿轮的齿数还决定了减速的比例,通过选择合适的齿数组合,可以实现不同的减速比。

二、轮边减速器的优势1. 结构简单:相比其他类型的减速器,轮边减速器的结构相对简单,由少量的齿轮组成。

这使得轮边减速器在制造成本和维护成本上都具有一定的优势。

2. 体积小巧:由于结构简单,轮边减速器的体积相对较小。

这使得它可以被广泛应用于空间有限的设备中,如机器人、自动化设备等。

3. 高效率:轮边减速器的传动效率通常较高,可以达到90%以上。

这意味着在传动过程中,减少了能量的损耗,提高了设备的整体效率。

三、轮边减速器的毕业设计内容在进行轮边减速器的毕业设计时,可以从以下几个方面展开研究:1. 设计与制造:通过对轮边减速器的结构和传动原理的深入研究,设计出符合特定需求的减速器。

在制造过程中,可以使用CAD软件进行三维建模,并结合数控加工技术进行制造。

2. 传动效率的优化:通过对轮边减速器的传动效率进行测试和分析,找出影响效率的关键因素,并进行相应的优化。

可以通过改变齿轮的材料、齿形设计等方式提高传动效率。

3. 噪音和振动的控制:轮边减速器在运行过程中可能会产生噪音和振动,这对于某些应用来说是不可接受的。

可以通过改进减速器的结构和材料选择等方式来减少噪音和振动的产生。

摘要本设计为ZL50装载机终传动及制动器。

齿轮的基本参数的计算是本次设计的重点所在。

将齿轮的几个基本参数,如齿数、模数、分度圆直径等确定以后,用大量的公式可计算出齿轮的所有几何参数,进而进行齿轮的受力分析和强度校核。

了解半轴、终传动和制动器的结构和工作原理以后,结合设计要求,合理选择它们的尺寸。

关键词:轮式装载机、半轴、终传动、制动器SummaryThe design for the ZL50 loader final drive and brake. Gear of the basic parameters of the calculation is the focus of this design. The gear a few basic parameters, such as number of teeth, module, pitch circle diameter is determined, with plenty of formulas to calculate the geometric parameters of all the gear, then the gear stress analysis and strength check. Understand the axle, final drives and brakes after the structure and working principle, combined with the design requirements, a reasonable choice of their size. Keywords: wheel loader, axle, final drive, brake目录摘要.......................................................................................................................................... I Summary .................................................................................................................................. I 1 装载机变速箱设计概述. (1)1.1装载机的总体构造 (1)1.2整机传动系统设计 (2)2 总体传动方案 (4)2.1 终传动及制动器的设计步骤 (4)3 发动机与液力变矩器匹配分析及其变速箱各档传动比的确定 (5)3.1匹配枏关数据 (5)3.1.1液力变矩器 (5)3.1.2整机参数 (6)3.1.3其他数搌 (7)3.2发动机与变矩器原始特性 (7)3.2.1发动机原始特性曲线 (7)3..2..2发动机与液力变矩器的共同工作的输入特性曲线 (10)3.2.3发动机与液力变矩器的共同工作的输入特性 (13)3.2.4根据液力变矩器的容量来确定机器克服滚动阻力时液力变矩器输出轴的最高转速n Tmax。

本科毕业设计(论文)装载机的终传动结构设计Design of Final Drive Structureof Loader学院:机械工程学院专业班级:机械设计制造及其自动化机械092学生姓名:李磊学号:510910239指导教师:杨平2013 年 5 月目录1 绪论 (1)1.1 装载机发展史 (2)1.2 装载机的分类 (3)2 轮边减速器 (4)2.1 轮边减速器的主要型式及其特性 (4)2.2 轮边减速器的选用 (5)2.3 轮边减速器的润滑 (5)3 轮边减速器齿轮的设计 (7)3.1 选定齿轮类型、精度等级、材料以及齿数 (7)3.2 按齿面接触强度来进行设计 (7)3.3 按齿轮的齿根弯曲强度来设计 (9)3.4 几何尺寸的计算 (10)4 输入轴的设计 (11)4.1 尺寸设计 (11)4.2 按弯扭合成应力校核轴的强度 (14)4.3 精确校核轴的疲劳强度 (15)4.4 按照静强度条件进行校核 (21)5 输出轴的设计 (23)5.1 尺寸设计 (23)5.2 精确校核轴的疲劳强度 (24)结论 (28)致谢 (29)参考文献 (30)1 绪论装载机在港口、铁路、水电、公路、矿山、建筑等建设工程中是一种常用的施工机械,用途十分广泛,其主要作用就是用来铲装泥土、砂子、煤炭、石灰等散状物体,显然它当然也可以对地下的矿材和坚硬土壤等等物体进行铲挖作业。

如果将它的的工作装置进行改变还可以起到起重、推土以及装卸的作用。

此外,在建设公路中,特别是在高级公路建设中,装载机作用于路基工程的运输、填埋、挖取以及混凝土料场的收集与装取等作业。

另外装载机还可进行推运土壤、碾平地面和牵引其他工程机械等作用。

因为装载机在这些方面具有作业运输速度快、操作方便、办事效率高、机械的机动性好等很多优点,所以它成为了工程施工建设中的主要核心机械。

国内ZL50型号的装载机生产厂家除了极个别厂家采用了自行研制生产的传动系外,大多数的厂家采用的几乎都是同一套传动系而且十分结构相似,液压变速器和驱动桥都是我国六七十年代测绘的外国公司产品所模仿设计的,这几十年来还未作设计改变。

国产轮式装载机正在从低水平、低质量、低价位、满足功能型向高水平、高质量、中等价位、经济的实用过渡。

再从仿制走向自己研发过渡,各大主要制造厂不断的进行技术创新以及改变,另外加上采用不同的技术方案,技术人员在主要部件及系统上进行技术创新,解决了产品雷同的窘境,在这些年的研发里国内的装载机发生了天大的变化,从低质量以及低价位的竞争之中闪亮走出,从而成为了装载机这一行业的领先者。

(1)大型和小型轮式装载机,在近几年的发展过程中,受到客观条件及市场需求量的干扰。

在这些轮式装载机的竞争中,中型的装载机更新最为之快相信它的发展速度会越来越快。

(2)根据各生产厂家的实际情况,重新进行总体设计,优化各项性能指标,强化结构件的刚度以及强度,这使现在的整机的稳定性以及可靠性得到了大幅度的提高。

(3)从细微的方面改变装载的系统以及结构。

比如装载机的动力系统的减振,还有散热系统等结构的优化、装载机的工作装置性能指标的优化及各方面的防尘、建设中的造型设计等等。

(4)提高装载机的稳定性和安全性能。

让驾驶室具备更多的功能,将驾驶室的环境变得和汽车差不多,这样驾驶员才能更有效率的操作,其中包括装载机的座椅、方向盘、各操纵档都能方便调节,使驾驶员能够随时随地的处于最佳工作状态。

(5)利用电子技术及负荷传感技术来实现变速箱的自动换挡及液压变量系统的应用,从而来提高工作效率,节约资源,以及装载机工作中的成本。

(6)把装载机的噪声以及排放都进行降低,从而达到环保效果。

现在随着人们日益增强的环保意识,装载机噪声以及排放的降低工作已经一触即发,很多的大城市都已经开始制定机动车的噪音、尾气排放等标准,如果该工程机械在审查中若不符合国家制定的标准,它此地区的销售将被限制。

(7)现如今广泛利用新型工艺、新的材料、新的技术,尤其是机电一体化技术,来提高装载机的使用寿命以及安全性。

(8)尽量减少装载机的保养次数以及维修时间从而达到最大限度地进行尽量,普遍采用电子监控及监视技术,更进一步的改善自动故障诊断系统,使驾驶员更轻松的解决不会的问题。

1.1装载机发展简史最早期制造的装载机大概在九十多年前。

当时是最原始的装载机,就是在农用的拖拉机前面装上类似于铲斗的装置而成。

而自己带有发动能力的装载机,是在一九二零年的年初才出现的,它的铲斗被装在两根笔直的圆柱之上,铲斗的上升和下降都是用钢丝绳来进行操纵的。

但是到了一九三零年,研究人员对装载机的结构设计进行了很大的改装。

直到一九三九年,先进的轮胎式装载机才就此诞生,比如美国一个公司制造的Pay型装载机。

但是这种装载机的系后轮驱动以及前轮转向。

由于它的工作结构尺寸太小,所以它的稳定性以及转向性令人不太满意,后来这个公司把它主要作为其他机器的使用,例如用于装载散装或轻一点的货物。

到了四十年代,装载机的发展得到了巨大的提高。

一九四一年的那天,驾驶室从装载机的后面移动到前面,增大了驾驶员操作时的视野;装载机的发动机反之移动到装载机的后面,从而大大增加了装载机的平衡性;为了让驾驶员的工作更具有可靠性以及安全性,人们觉得柴油发动比汽油发动机要好所以就代替了汽油发动机。

就这样装载机的功率变得更大了。

后来人们把装载机的质量都用来提高牵引力,因此那个年代的装载机的插入力都增加了不少。

一九五零年世界首台紫带液力变矩器的轮式装载机横空出世。

液力变矩器这一改装对装载机以后的前景有着关键性的作用,它使装载机在工作时能够更加平稳准确的插进物料堆之中并且它的工作速度也变得更加的快,在插进物料运动同时,装载机的发动机并不会因为阻力太大而停止工作。

这一次装载机机构上的重大改变,装载机的生产能力大幅度提高,装载机因此也越来越多的使用在工程施工中,产量也在逐年增加。

一九六零年世界首台铰接式装载机被研发出来了,这一研发使装载机机械各个性能变得越来越优良,也从而弥补了装载机的机动性差和稳定性不足的缺陷。

随着技术的改革还有时代的推前,装载机也随之有着重大改变。

盗了六十年代,电动轮装载机出现了,这一出现是装载机在历史上的又一个突破,这使装载机的工作范围更进一步的增加了。

今后装载机的发展的趋势,是通过工作机构尺寸的增加和结构的改进,使装载机的生产能力得到进一步的增加。

装载机的结构和斗容渐渐的随着改进和增加,使装载机的工作范围逐渐增大,那时最原始的装载机是不可以进行挖铲材料的,但是现在由于装载机铲掘能力比一九三九年的挖铲能力增大了两倍多,所以越来越多的装载机亦能从事一般的单斗挖掘机所做的一些铲掘工作,使装载机从仅在建筑工程上使用,从而渐渐的从建筑工程发展到了露天采矿。

直到一九六零年之前,因为装载机的斗容太小,所以往往它只用在捣堆、清扫工作面等辅助的工作。

自从研发出了大斗容轮式装载机之后,该轮式装载机就成为了露天施工采矿的主要采矿机械之一。

随着时间的过渡六十年代之前,这段时间也生产试制了很多大功率以及大容量轮式装载机利用在露天采矿上面,所以它们被广泛的运用在了露天采矿这方面上。

后来人们开始研究装载机的行走部分,对它进行了结构的分析,从而装载机的整体开始得到完善。

一开始的人们制造的装载机都是履带式的,到后来为了增加它的灵活性和机动性,因此改用了轮胎式。

后来出现了轮胎寿命不长、损耗能源太大和成本太高等很多问题,又迫于种种原因被重新改为了履带式装载机。

七零年之后,因为轮胎的磨损问题得到全面的解决,从而履带式又被轮式装载机所代替,轮式装载机又得到了重大的发展。

到如今,全世界的轮式装载机产量大概占了所有类型装载机总生产量的百分之七十到百分之八十。

一般功率大的装载机,都是轮胎式装载机。

在露天采矿中,机动性和灵活性都很欠缺的履带式装载机受到了极大限制,所以轮胎式装载机得到了广泛的运用。

1.2.装载机的分类装载机主要可以分为履带式装载机和轮胎式装载机这两种装载机,这是按装载机的行走结构来划分的。

以专用底盘或工业拖拉机为履带式装载机的基础车,另外加上工作装置和操纵系统组装而成。

履带式装载机行驶速度慢、装载效率低、转移不灵活还会对场地有着破坏的负面影响,所以在工程施工中履带式装载机已经被轮式装载机所代替。

操纵转向离合器和正转连杆机构的工作装置。

轮胎式装载机由行走装置、液压系统、动力装置、传动系统、转向系统、车架、工作装置和制动系统等组成。

轮式装载机的移动速度快、移动快捷方便,可在城市道路上行驶,因此轮式装载机的使用比较广泛。

2 轮边减速器2.1 轮边减速器特性以及主要类型(1)圆柱齿轮减速器:该类型的传动比一般都小于8,在这个条件下可选用单级圆柱齿轮减速器;当大于8时,最好选用二级圆柱齿轮减速器(传动比在8到40之间),当传动比大于40时,最好是三级圆柱齿轮减速器。

圆柱齿轮减速器的等级如果在两级和两级以上,则传动布置型式分为分流式、同轴式和展开式等数种。

展开式最简单,但由于齿轮两侧的轴承不是对称布置,因而将使载荷沿齿宽分布不均匀,且使两边轴承受力不等;分流式减速器,由于齿轮两侧的轴承对称布置,而且受力大的低速级又正好位于两轴之间,所以载荷沿齿宽的分布情况显然比展开式好;同轴式减速器的就如意思上所说输入轴和输入轴位置在同一轴线上,所以该减速器的箱体长度比较短,但是该同轴式减速器的重量和轴向尺寸都比较大。

所有减速器中圆柱齿轮减速器是使用最为广泛的减速器。

该减速器的传递功率可大至几万KW范围十分大,它的圆周速度范围也十分大,一些减速器的圆周速度达到140m/s,而有的减速器的圆周速度才70m/s。

圆柱齿轮减速器有圆弧齿形以及渐开线齿形两种。

它们除齿形不同之外,减速器的结构设计几乎相同。

如果他们的传动比和传动功率相同时,渐开线齿轮减速器在长度方向的尺寸比圆弧齿轮减速器大约长30%~40%。

(2)蜗杆减速器:该类型的减速器一般用于的场合是在传动比大于10的时候。

如果减速器的传动比很大时,则该减速器的传动结构会变得十分紧凑,尺寸也会变小。

但是因为蜗杆减速器的传动效率比较低,所以蜗杆减速器不宜在长期连续使用的动力传动中应用。

蜗杆减速器主要有蜗杆在上和在下两种不同的形式。

如果蜗杆减速器的蜗杆周围的速度小于4m/s时蜗杆在下式是采用的比较好的方法,这个时候,齿轮啮合处能得到充分的冷却和润滑。

但是如果蜗杆圆周速度大于4m/s时,为了避免油量太多,导致发热过多,蜗杆在上式是必须采用的。

阿基米德蜗杆减速器是常用的蜗杆减速器,但其承载能力、传动效率、使用寿命都是较低的。

最近几年来有些新型的蜗杆减速器出现在了市面上。

例如:圆弧齿蜗杆减速器、球面蜗杆减速器、平面包络蜗杆减速器等。

其中球面蜗杆减速器的传动功率已达到1000KW,单级传动效率达到85%~90%,体积只有普通蜗杆减速器的50%~60%。