硅酸盐水泥生产技术

- 格式:pptx

- 大小:5.57 MB

- 文档页数:95

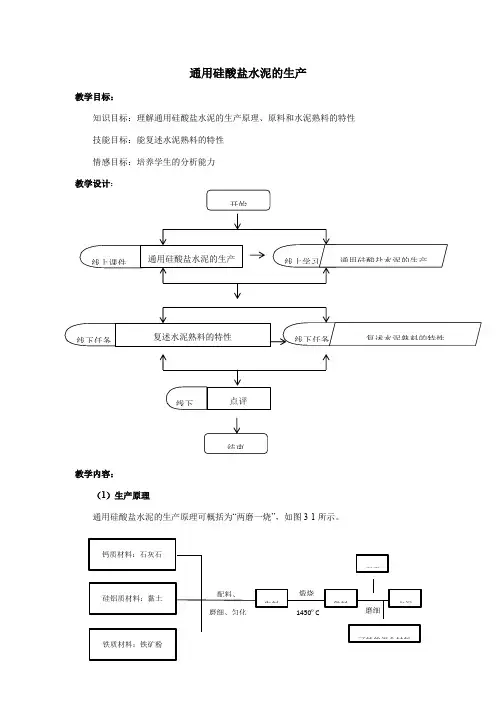

通用硅酸盐水泥的生产教学目标:知识目标:理解通用硅酸盐水泥的生产原理、原料和水泥熟料的特性 技能目标:能复述水泥熟料的特性 情感目标:培养学生的分析能力 教学设计:教学内容:(1)生产原理通用硅酸盐水泥的生产原理可概括为“两磨一烧”,如图3-1所示。

开始线下任务复述水泥熟料的特性线下任务 点评线下结束复述水泥熟料的特性线上学习通用硅酸盐水泥的生产线上课件通用硅酸盐水泥的生产钙质材料:石灰石(CaO )硅铝质材料:黏土铁质材料:铁矿粉配料、 磨细、匀化生料1450ºC煅烧熟料石膏磨细水泥可能的混合材料图3-1 通用硅酸盐水泥生产工艺示意图(2)水泥原料:钙质原料:石灰石、白垩、石灰质凝灰岩等,主要成分CaO。

硅铝质原料:各种粘土、黄土、硅石、煤矸石、粉煤灰等。

主要成分SiO2、Al2O3。

铁矿粉:黄铁矿烧渣、红铁矿粉、高铁粘土等。

主要成分Fe2O3。

石膏:缓凝剂,掺入量一般为水泥质量的3%-5%。

混合材料:在水泥生产中,为了减少水泥熟料的比率,实现节能环保和改善水泥性能的目的,有时会在最后环节加入不同数量、不同品种的混合材料。

这些混合材料根据其作用不同,可分为两大类:①活性混合材料:这类混合材料掺入水泥中,在常温下能与水泥的水化产物——氢氧化钙或在硫酸钙的作用下生成具有胶凝性质的稳定化合物。

如:粒化高炉矿渣、火山灰质混合材料、粉煤灰。

②非活性混合材料:这类混合材料与水泥的矿物成分、水化产物不起化学反应或化学反应很微弱,掺入水泥中主要起调节水泥强度等级、提高水泥产量、降低水化热等作用。

例如:磨细的石英砂、石灰石、粘土、慢冷矿渣及各处废渣等。

(3)水泥熟料:熟料的矿物成分为硅酸二钙、硅酸三钙、铝酸三钙、铁铝酸四钙。

还有少量的有害成分,如游离氧化钙(f-CaO)、游离氧化镁(f-MgO)、氧化钾(K2O)、氧化钠(Na2O)与三氧化硫(SO3)等,国家标准中对有害成分的含量有严格限制。

硅酸钙矿物不小于66%,氧化钙和氧化硅的质量比不小于。

硅酸盐水泥生产技术简介硅酸盐水泥作为一种常用的建筑材料,广泛应用于建筑、道路、桥梁等工程领域。

硅酸盐水泥的生产技术主要包括原料矿石的选矿、石灰石焙烧、磨坯制备、熟料制备以及水泥成品的生产等环节。

原料矿石的选矿硅酸盐水泥的主要原料包括石灰石、黏土、砂岩等。

在选矿过程中,首先需要对原料矿石进行分级筛分,以去除杂质。

然后需要进行化学分析,确定原料矿石的化学成分。

根据硅酸盐水泥的配方要求,进行原料的选择与配比。

石灰石焙烧石灰石焙烧是硅酸盐水泥生产的重要环节之一。

石灰石在高温下分解生成石灰(CaO),同时释放出一部分二氧化碳(CO2)。

焙烧过程需要控制热解温度和时间,以达到预定的石灰石分解率。

磨坯制备磨坯制备是硅酸盐水泥生产的关键环节之一。

石灰石经过焙烧后,得到的石灰石粉末进行研磨,得到较细的石灰石粉。

同时,黏土和砂岩经过破碎、研磨等工艺处理后,与石灰石粉混合,形成磨坯。

熟料制备磨坯通过在回转窑中的煅烧过程,形成硅酸盐水泥的主要原料熟料。

在煅烧过程中,熟料经历一系列的物理化学变化,形成了水泥熟料的主要成分。

熟料的煅烧温度和时间需要根据不同熟料成分的特点进行控制。

水泥成品的生产经过熟料制备后,熟料需要经过磨矿工艺,得到细度合适的水泥粉。

磨矿工艺的目的是将熟料颗粒进一步细磨,提高水泥的活性和强度。

磨矿过程一般采用球磨机或辊压机等设备进行。

结论硅酸盐水泥生产技术是一个复杂的工艺过程,涉及到原料选矿、石灰石焙烧、磨坯制备、熟料制备以及水泥成品的生产等多个环节。

通过科学的工艺控制和优化,可以制备出优质的硅酸盐水泥产品,满足不同工程领域的需求。

凡以硅酸钙为主的硅酸盐水泥熟料,5%以下的石灰石或粒化高炉矿渣,适量石膏磨细制成的水硬性胶凝材料,统称为硅酸盐水泥(Portland cement),国际上统称为波特兰水泥。

硅酸盐水泥分两种类型,不掺加混合材料的称为Ⅰ型硅酸盐水泥,代号P·Ⅰ;掺加不超过水泥质量5%的石灰石或粒化高炉矿渣混合材料的称为Ⅱ型硅酸盐水泥,代号P·Ⅱ。

硅酸盐水泥的相关技术性质:1.密度、细度密度:3.05~3.20g/cm3,一般取 3.10。

堆积密度:1000~1600kg/m3。

细度:指水泥颗粒的粗细程度,用筛余率或比表面积表示。

国标规定:硅酸盐水泥比表面积应大于300m2/kg;其它五种水泥0.080mm 方孔筛的筛余量不超过10%。

细度影响到水泥的水化速度、收缩等性质。

粒径:< 3μm,水化非常迅速,需水量增大;>40μm,水化非常缓慢,接近惰性。

2.凝结时间初凝时间:水泥开始加水拌合起至标准稠度净浆开始失去可塑性所需的时间。

终凝时间:水泥开始加水拌合起至标准稠度净浆完全失去可塑性。

水泥凝结时间的测定,是以标准稠度净浆,在规定的温度和湿度条件下,用标准稠度测定仪来测定。

国标规定:水泥初凝不得早于45min,终凝不得迟于6.5h。

检验水泥的凝结时间和体检定性时,需用“标准稠度”的水泥净浆。

标准稠度用水量:不同水泥达到标准稠度时所需的加水量。

用水泥标准稠度仪测定。

一般在21~28%。

凝结时间的工程意义:水泥的初凝时间不宜过早,以便在施工时有足够的时间完成混凝土或砂浆的搅拌、运输、浇筑和砌筑等工作。

水泥的终凝时间也不宜过迟,以便混凝土尽快硬化,具有强度。

异常情况:闪凝——未掺石膏(水泥可继续使用)假凝——温度过高、石膏少(影响水泥正常使用)3.体积安定性定义——水泥在凝结硬化过程中提及变化是否均匀。

为什么会出现体积不安定?①熟料中含游离氧化钙过多;②熟料中含游离氧化镁过多。

水泥硬化后因体积膨胀而产生不均匀变形,即为安定性不良。

通用硅酸盐水泥低碳产品评价技术方法及要求全文共四篇示例,供读者参考第一篇示例:通用硅酸盐水泥是一种常见的水泥材料,其主要成分是硅酸盐矿物混合体。

在过去的几十年里,随着环保意识的不断增强,人们对水泥材料的绿色、低碳化要求也越来越高。

研究和开发通用硅酸盐水泥的低碳产品已成为水泥行业的重要方向之一。

评价通用硅酸盐水泥低碳产品的技术方法和要求至关重要。

一、评价技术方法1.生产工艺评价:通用硅酸盐水泥低碳产品的生产工艺是评价产品质量的关键。

生产工艺应满足节能减排、废物利用等环保要求,具有高效、低能耗的特点。

2.产品性能评价:通用硅酸盐水泥低碳产品的性能包括物理性能、力学性能、工艺性能等。

应通过实验室测试和现场试验等手段对其性能进行评价。

3.环境评价:通用硅酸盐水泥低碳产品的生产和使用过程中是否产生有害气体、废水、废渣等对环境的影响,是评价产品的重要指标。

应进行环境影响评价,确保产品符合国家环保标准。

4.市场评价:通用硅酸盐水泥低碳产品在市场上的接受程度、竞争力和发展潜力是评价产品的重要依据。

应对产品的市场前景进行调研和分析。

二、评价要求1.产品质量要求:通用硅酸盐水泥低碳产品的质量标准应符合国家和行业标准,保证产品的稳定性和可靠性。

2.节能减排要求:通用硅酸盐水泥低碳产品应具有较高的节能减排效果,实现能源消耗和碳排放的降低。

3.成本要求:通用硅酸盐水泥低碳产品的生产成本应低于传统水泥产品,以确保产品在市场上的竞争力。

4.环保要求:通用硅酸盐水泥低碳产品应符合环保法规要求,减少环境污染,保护生态环境。

5.创新要求:通用硅酸盐水泥低碳产品的研发应具有创新性,积极引入新技术、新材料,不断提升产品性能和市场竞争力。

评价通用硅酸盐水泥低碳产品的技术方法和要求是多方面综合考量的结果。

只有在生产、性能、环保、市场等方面都符合要求,才能确保产品的质量和可持续发展。

希望未来水泥行业能够进一步推动通用硅酸盐水泥低碳产品的研究和发展,为环保事业作出更大的贡献。

硅酸盐水泥生产的原料聚煤网2014-05-23 15:12:12 浏览111.硅酸盐水泥的主要成分硅酸三钙(3CaO•SiO2)、硅酸二钙(2CaO•SiO2)、铝酸三钙(3CaO•AI2O3)、铁铝酸四钙(4CaO•AI2O3•Fe2O3)其中:CaO 62~67%; SiO2 20~24%; AI2O3 4~7%;Fe2O3 2~6%。

2.硅酸盐水泥生产的主要原料(1) 石灰质原料:以碳酸钙为主要成分的原料,是水泥熟料中CaO的主要来源。

如石灰石、白垩、石灰质泥灰岩、贝壳等。

一吨熟料约需1.4~1.5吨石灰质干原料,在生料中约占80%左右。

石灰质原料的质量要求品位 CaO(%) MgO(%) R2O(%) SO3(%)燧石或石英(%)一级品>48 <2.5 <1.0 <1.0 <4.0二级品 45~48 <3.0 <1.0 <1.0 <4.0(2)粘土质原料:含碱和碱土的铝硅酸盐,主要成分为SiO2,其次为AI2O3,少量Fe2O3,是水泥熟料中SiO2、AI2O3、Fe2O3的主要来源。

粘土质原料主要有黄土、粘土、页岩、泥岩、粉砂岩及河泥等。

一吨熟料约需0.3~0.4吨粘土质原料,在生料中约占11~17%。

粘土质原料的质量要求品位硅酸率铁率 MgO(%) R2O(%) SO3(%)塑性指数一级品 2.7~3.5 1.5~3.5 <3.0 <4.0 <2.0 >12二级品 2.0~2.7或3.5~4.0 不限<3.0 <4.0 <2.0 >12一般情况下SiO2含量60~67%,AI2O3含量14~18%。

(3)主要原料中的有害成分① MgO:影响水泥的安定性。

水泥熟料中要求MgO<5%,原料中要求MgO<3%。

②碱含量(K2O、Na2O):对正常生产和熟料质量有不利影响。

水泥熟料中要求R2O<1.3%,原料中要求R2O<4%。

③ P2O5:水泥熟料中含少量的P2O5对水泥的水化和硬化有益。

硅酸盐水泥的技术性质国标GB175-1999,对硅酸盐水泥的主要技术性质作出下列规定:细度:细度是指水泥颗粒的粗细程度,是鉴定水泥品质的主要项目之一。

水泥细度通常采用筛析法或比表面积法测定,硅酸盐水泥的比表面积不小于300m2/kg。

凝结时间:凝结时间是指水泥从加水开始,到水泥浆失去塑性的时间。

分初凝时间和终凝时间,初凝时间是指从水泥加水到水泥浆开始失去塑性的时间,终凝时间是指从水泥加水到水泥浆完全失去塑性的时间。

硅酸盐水泥的初凝时间不得早于45min终凝时间不得迟于6.5h。

凡初凝时间不符合规定者为废品,终凝时间不符合规定者为不合格品。

水泥凝结时间的测定,是以标准稠度的水泥净浆,在规定温度和湿度条件下,用凝结时间测定仪测定。

所谓标准稠度用水量是指水泥净浆达到规定稠度时所需的拌合用水量,以占水泥重量的百分率表示。

水泥的凝结时间对水泥混凝土和砂浆的施工有重要的意义。

初凝时间不宜过短,以便有足够的时间来完成混凝土和砂浆的运输、浇捣或砌筑等操作;终凝时间不宜过长,使混凝土和砂浆在浇捣或砌筑完毕后能尽快凝结硬化,以利于下一道工序的及早进行。

安定性:指水泥浆体硬化后体积变化的均匀性。

若水泥硬化后体积变化不稳定、均匀,会导致混凝土产生膨胀破坏,造成严重的工程质量事故。

因此,国标水泥安定性不合格应作废品处理,不得用于任何工程中。

水泥中由于熟料煅烧不完全而存在游离CaO与MgO,由于是高温生成因此水化活性小在水泥硬化后水化,产生体积膨胀;生产水泥时加入过多的石膏,在水泥硬化后还会继续与固态的水化铝酸钙反应生成水化硫铝酸钙,产生体积膨胀。

这三种物质使得硬化水泥石产生弯曲、裂缝甚至粉碎性破坏。

国家标准规定通用水泥用沸煮法检验游离CaO安定性;游离MgO的水化比游离CaO更缓慢,沸煮法已不能检验,国家标准规定通用水泥MgO含量不得超过5%;由石膏造成的安定性不良需经长期浸在常温水中才能发现,所以国标规定硅酸盐水泥中的SO3含量不得超过3.5%。

普通硅酸盐水泥技术要求解读

1.化学成分要求:普通硅酸盐水泥的化学成分主要包括硅酸盐、氧化钙、氧化镁、硫酸钙和铝酸盐等。

这些成分的含量和比例对水泥的性能有

重要影响。

一般来说,硅酸盐和氧化钙的含量应该占总粉体质量的60%以上。

2.物理性能要求:普通硅酸盐水泥的物理性能包括强度、稠度、泌水

率等。

强度是衡量水泥质量的重要指标,常用的测试方法有抗压强度和抗

折强度等。

稠度指的是水泥浆料的流动性,泌水率则表示在一定时间内水

泥浆料流失的水分量。

3.矿物成分要求:普通硅酸盐水泥的矿物成分主要有石膏、硅酸盐矿、氧化钙和氧化镁等。

石膏是一种调节水泥凝固和硬化性能的重要添加剂,

它可以控制水泥的凝结时间和硬化速度。

4.硫酸盐含量和反应性要求:普通硅酸盐水泥中的硫酸盐主要来自于

石膏。

硫酸盐含量的高低会影响水泥的抗硫酸盐腐蚀性能。

同时,硫酸盐

的反应性也是需要注意的,过高的反应性可能导致水泥在搅拌、贮存和使

用过程中出现结块等问题。

5.烧成温度和时间要求:普通硅酸盐水泥的烧成温度一般在1300℃

左右,烧成时间则需要根据不同生产工艺和需要进行调整。

烧成温度和时

间对水泥的形成和晶体结构有重要影响,过高或过低的温度和时间都可能

导致水泥的质量问题。

总之,了解普通硅酸盐水泥的技术要求对于确保水泥的性能和使用寿

命非常重要。

生产和使用过程中要严格按照技术要求进行操作,保证水泥

的质量和稳定性,从而确保建筑物的安全和可靠性。

1.通用硅故盆水泥的技术性质我国现行国家标准《通用硅酸盐水泥)(GB 175-2007)规定.通用硅酸盐水泥的技术性质包括化学性质和物理力学性质.水泥化学性质包括软化镁含旦、三暇化硫含旦、烧失呈和不溶物.1)氧化镁含量在挠润水泥熟料过程巾,存在着游离的氧化镁,它的水化速度很.,而且水化产物为氢氧化镁.氢氧化镁能产生体积膨胀,叮以导致水泥石结构裂缝甚至破坏.因此.载化镁是引召水泥安定性不良的原因之一。

2)三氧化硫含量水泥巾的三氧化硫主要是在生产水泥的过程中铃入石青.成者是像烧水泥熟料时加人石育矿化剂带入的.如果石青诊旦超出一定限度,在水泥硬化后.它会继续水化并产生膨胀,导致结构物破坏.因此,三氧化硫也是引起水泥安定性不良的原因之一。

3)烧失量水泥烟烧不理想或者受潮后,会导致烧失且增加.因此,烧失且是检脸水泥质且的一项衍标.烧失旦洲定是以水泥试样在950-1000℃下灼烧15--20min.冷却至室沮称旦.如此反复灼烧,直至恒重,计算灼烧前后质旦掇失百分率.4)不溶物水泥中不泊物主要是衍效烧过程中存留的残波,不溶物的含旦会影响水泥的猫结质盆.不溶物是用盐酸溶解浦去不溶残波,经碳酸钠处理再用盐酸中和,高沮下灼烧至恒重后称且,灼烧后不溶物质旦占试样总质旦比例为不溶物含呈.水泥物理性质包括细度、标准稠度用水旦、凝结时闻、体积安定性和强度.1》细度细度是指水泥顺粒的粗细程度.一般情况下.水泥顺粒越细,其总表面积越大.与水反应时接触的面积也越大,水化反应速度就越快.所以相同矿物组成的水泥,细度越大,凝结硬化速度越快,早期强度越高.一般认为.水泥顺粒粒径小于45pm时才具有较大的活性.但水泥顺粒太细,使混挽土发生裂级的可能性增加.此外.水泥颗粒细度提高会导致生产成本提高.因此,应合理控创水泥细度.水泥细度可以采用筛析法(GB/T 1345-2005)和比表面积法(GII/T 8074-2008) M定.(1)筛析法.以80pm方孔筛或45pm方孔缔上的筛余旦百分率表示.筛析法有负压筛析法、水筛法和手工筛析法3种.当溯定结果发生争议时.以负压筛法为准.(2)比表面积法.以每千克水泥所具有的总表面积(时)表示.比表面积采用勃氏法渊定。