机械制造技术基础 切削基础刀具角度

- 格式:ppt

- 大小:3.00 MB

- 文档页数:34

1.何为刀具的工作角度?刀具角度变化的根本原因是什么?车刀安装位置和进给运动对刀具工作角度有何影响?以切削过程中实际的基面,切削平面和正交平面为参考系所确定的刀具角度称为刀具的工作角度,又称实际角度。

角度变化的根本原因是基面,切削平面和正交平面位置的改变.横向进给运动:进给量f增大,前角增大,后角减小。

轴向进给运动:进给量f增大,前角增大,后角减小。

刀具安装高低:车削外圆时,刀尖高于工件轴线,工作前角增大,工作后角减小;刀尖低于工作轴线,工作角度的变化则正好相反。

2.何为积屑瘤?影响因素有哪些?对切削过程的影响?避免产生和减小积屑瘤的措施?以中低切削速度切削一般钢料或其他塑性金属时,常常在刀具前刀面靠近刀尖处黏附着一块硬度很高的金属楔状物,称为积屑瘤。

切削温度,刀-屑接触面间的压力,前刀面粗糙度,粘结强度。

使刀具实际前角增大,切削力降低;影响刀具耐用度;使切入深度增大;使工件表面粗糙度值增大.避开产生积屑瘤的中速区,采用较低或较高的切削速度;采用润滑性能好的切削液,减小摩擦;增大刀具前角,减小刀—屑接触压力;采用适当的热处理方法提高工件硬度,减小加工硬件倾向。

3.切屑的类型?影响切屑变形的主要因素?带状切削,挤裂切削,单元切屑,崩碎切屑.工件材料:工件材料强度愈高,切屑变形愈小,工件材料塑形愈大,切屑变形就愈大。

前角:前角愈大,切屑变形愈小。

切削速度:在无积屑瘤的切削速度范围内,切削速度愈高,切屑变形就愈小;在积屑瘤增长阶段,实际前角增大,变形随切削速度增加而减小,在积屑瘤消退阶段,实际前角减小,变形随之增大.4.切削力的来源?切削层金属,切屑和工件表面层金属的弹性,塑性变形所产生的变形抗力。

(2)刀具与切屑,工件表面间的摩擦阻力.5.切削热的来源?影响切削温度的因素?切削热来源于:切削层金属发生弹性变形和塑性变形所产生的热和切屑与前刀面,工件与主后刀面间的摩擦热。

1)切削用量:Vc,f,ap增加,切削功率增大,切削热增多,温度升高,其中。

第二章2-1.金属切削过程有何特征?用什么参数来表示?答:2-2.切削过程的三个变形区各有什么特点?它们之间有什么关联?答:第一变形区:变形量最大。

第二变形区:切屑形成后与前刀面之间存在压力,所以沿前刀面流出时有很大摩擦,所以切屑底层又一次塑性变形。

第三变形区:已加工表面与后刀面的接触区域。

这三个变形区汇集在切削刃附近,应力比较集中,而且复杂,金属的被切削层在此处于工件基体分离,变成切屑,一小部分留在加工表面上。

2-3.分析积屑瘤产生的原因及其对加工的影响,生产中最有效地控制它的手段是什么?答:在中低速切削塑性金属材料时,刀—屑接触表面由于强烈的挤压和摩擦而成为新鲜表面,两接触表面的金属原子产生强大的吸引力,使少量切屑金属粘结在前刀面上,产生了冷焊,并加工硬化,形成瘤核。

瘤核逐渐长大成为积屑瘤,且周期性地成长与脱落。

积屑瘤粘结在前刀面上,减少了刀具的磨损;积屑瘤使刀具的实际工作前角大,有利于减小切削力;积屑瘤伸出刀刃之外,使切削厚度增加,降低了工件的加工精度;积屑瘤使工件已加工表面变得较为粗糙。

由此可见:积屑瘤对粗加工有利,生产中应加以利用;而对精加工不利,应以避免。

消除措施:采用高速切削或低速切削,避免中低速切削;增大刀具前角,降低切削力;采用切削液。

2-4切屑与前刀面之间的摩擦与一般刚体之间的滑动摩擦有无区别?若有区别,而这何处不同?答:切屑形成后与前刀面之间存在压力,所以流出时有很大的摩擦,因为使切屑底层又一次产生塑性变形,而且切屑与前刀面之间接触的是新鲜表面,化学性质很活跃。

而刚体之间的滑动摩擦只是接触表面之间的摩擦,并没有塑性变形和化学反应2-5车刀的角度是如何定义的?标注角度与工作角度有何不同?答:分别是前角、后角、主偏角、副偏角、刃倾角(P17)。

工作角度是以切削过程中实际的切削平面、基面和正交平面为参考平面确定的刀具角度。

2-6金属切削过程为什么会产生切削力?答:因为刀具切入工具爱你,是被加工材料发生变形并成为切屑,所以(1)要克服被加工材料弹性变形的抗力,(2)要克服被加工材料塑性变形的抗力,(3)要克服切屑与前刀面的摩擦力和后刀面与过度表面和以加工表面之间的摩擦力。

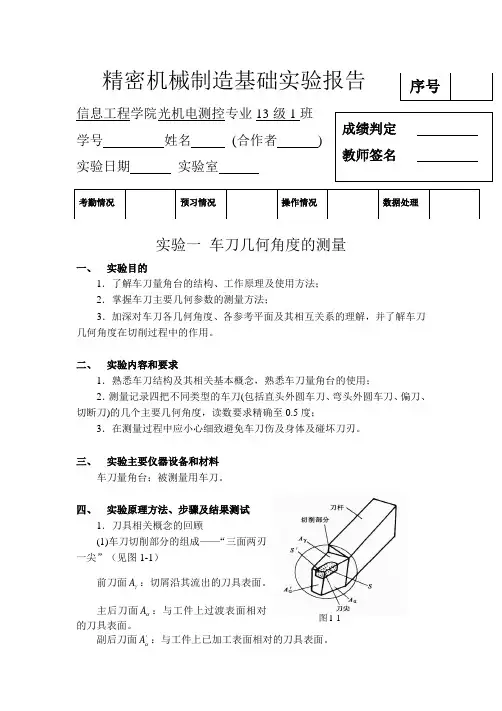

精密机械制造基础实验报告信息工程学院光机电测控专业13级1班 学号 姓名 (合作者 ) 实验日期 实验室实验一 车刀几何角度的测量一、 实验目的1.了解车刀量角台的结构、工作原理及使用方法; 2.掌握车刀主要几何参数的测量方法;3.加深对车刀各几何角度、各参考平面及其相互关系的理解,并了解车刀几何角度在切削过程中的作用。

二、 实验内容和要求1.熟悉车刀结构及其相关基本概念,熟悉车刀量角台的使用;2.测量记录四把不同类型的车刀(包括直头外圆车刀、弯头外圆车刀、偏刀、切断刀)的几个主要几何角度,读数要求精确至0.5度;3.在测量过程中应小心细致避免车刀伤及身体及碰坏刀刃。

三、 实验主要仪器设备和材料车刀量角台;被测量用车刀。

四、 实验原理方法、步骤及结果测试1.刀具相关概念的回顾(1)车刀切削部分的组成——“三面两刃一尖”(见图1-1)前刀面A γ:切屑沿其流出的刀具表面。

主后刀面A α:与工件上过渡表面相对的刀具表面。

副后刀面'A α:与工件上已加工表面相对的刀具表面。

序号考勤情况预习情况操作情况数据处理成绩判定 教师签名图1-1主切削刃S :前刀面与主后刀面的交线,它承担主要切削工作,也称为主刀刃。

副切削刃'S :前刀面与副后刀面的交线,它协同主切削刃完成切削工作并最终形成已加工表面,也称为副刀刃。

刀尖:连接主切削刃和副切削刃的一段刀刃,它可以是一段小的圆弧,也可以是一段直线。

(2)刀具角度参考坐标系——正交平面参考坐标系(见图1-2)刀具角度是确定刀具切削部分几何形状的重要参数,要确定刀具的角度,必须先确定用于定义和规定刀具角度的各种基准坐标平面,组成各种参考坐标系。

根据有无考虑进给运动与安装条件,参考坐标系可分为标注(静止)参考坐标系和工作(动态)参考坐标系。

标注参考系中最常用的是正交平面参考坐标系,其主要有以下三个平面组成。

基面P γ:通过主切削刃上某一指定点,并与该点切削速度方向相垂直的平面。

刀具几何参数的选择和磨削原理一、刀具几何参数的合理选择刀具几何参数可分为两类,一类是刀具角度参数,另一类是刀具刃型尺寸参数。

各参数之间存在着相互依赖、相互制约的作用,因此应综合考虑各种参数以便进行合理的选择。

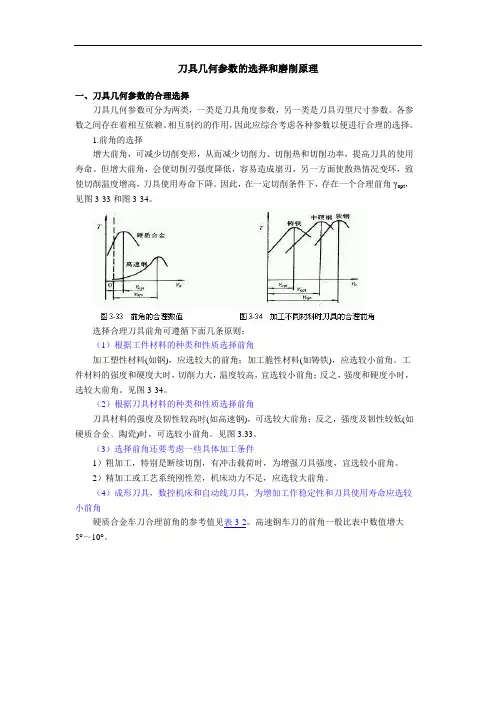

1.前角的选择增大前角,可减少切削变形,从而减少切削力、切削热和切削功率,提高刀具的使用寿命。

但增大前角,会使切削刃强度降低,容易造成崩刃,另一方面使散热情况变坏,致使切削温度增高,刀具使用寿命下降。

因此,在一定切削条件下,存在一个合理前角γopt,见图3-33和图3-34。

选择合理刀具前角可遵循下面几条原则:(1)根据工件材料的种类和性质选择前角加工塑性材料(如钢),应选较大的前角;加工脆性材料(如铸铁),应选较小前角。

工件材料的强度和硬度大时,切削力大,温度较高,宜选较小前角;反之,强度和硬度小时,选较大前角。

见图3-34。

(2)根据刀具材料的种类和性质选择前角刀具材料的强度及韧性较高时(如高速钢),可选较大前角;反之,强度及韧性较低(如硬质合金﹑陶瓷)时,可选较小前角。

见图3.33。

(3)选择前角还要考虑一些具体加工条件1)粗加工,特别是断续切削,有冲击载荷时,为增强刀具强度,宜选较小前角。

2)精加工或工艺系统刚性差,机床动力不足,应选较大前角。

(4)成形刀具,数控机床和自动线刀具,为增加工作稳定性和刀具使用寿命应选较小前角硬质合金车刀合理前角的参考值见表3-2。

高速钢车刀的前角一般比表中数值增大5°~10°。

2.后角的选择增大后角,可降低切削力和切削温度,改善已加工表面质量。

但增大后角也会使切削刃和刀头的强度降低,减少了散热面积和容热体积,加速刀具磨损。

图3.35说明:在规定了后刀面磨钝标准VB的情况下,后角较大的刀具达到磨钝标准时,磨去金属的体积较大(见图a),可使刀具使用寿命提高,但是加大了刀具的磨损值NB,这会影响工件的尺寸精度。

合理选择后角应遵循的原则:1) 粗加工或承受冲击载荷时,切削刃应该有足够强度,应取较小后角;精加工时可适当增大后角,应提高刀具使用寿命和加工表面质量。

1、金属切削过程中,切屑的形成主要是( 1 )的材料剪切滑移变形的结果。

①第Ⅰ变形区②第Ⅱ变形区③第Ⅲ变形区④第Ⅳ变形区2、在正交平面内度量的基面与前刀面的夹角为( 1 ).①前角②后角③主偏角④刃倾角3、切屑类型不但与工件材料有关,而且受切削条件的影响。

如在形成挤裂切屑的条件下,若加大前角,提高切削速度,减小切削厚度,就可能得到( 1 ).①带状切屑②单元切屑③崩碎切屑④挤裂切屑4、切屑与前刀面粘结区的摩擦是( 2 )变形的重要成因.①第Ⅰ变形区②第Ⅱ变形区③第Ⅲ变形区④第Ⅳ变形区5、切削用量中对切削力影响最大的是( 2 )。

①切削速度②背吃刀量③进给量④切削余量6、精车外圆时采用大主偏角车刀的主要目的是降低( 2 )。

①主切削力Fc ②背向力Fp ③进给力Ff ④切削合力F7、切削用量三要素对切削温度的影响程度由大到小的顺序是( 2 ).① favpc② pcafv③ cpvaf④ cpvfa8、在切削铸铁等脆性材料时,切削区温度最高点一般是在( 3)。

①刀尖处②前刀面上靠近刀刃处③后刀面上靠近刀尖处④主刀刃处(加工钢料塑性材料时,前刀面的切削温度比后刀面的切削温度高,而加工铸铁等脆性材料时,后刀面的切削温度比前刀面的切削温度高。

因为加工塑性材料时,切屑在前刀面的挤压作用下,其底层金属和前刀面发生摩擦而产生大量切削热,使前刀面的温度升高。

加工脆性材料时,由于塑性变形很小,崩碎的切屑在前刀面滑移的距离短,所以前刀面的切削温度不高,而后刀面的摩擦产生的切削热使后刀面切削温度升高而超过前刀面的切削温度。

)(前刀面和后刀面上的最高温度都不在刀刃上,而是离开刀刃有一定距离的地方。

切削区最高温度点大约在前刀面与切屑接触长度的一半处,这是因为切屑在第一变形区加热的基础上,切屑底层很薄一层金属在前刀面接触区的内摩擦长度内又经受了第二次剪切变形,切屑在流过前刀面时又继续加热升温。

随着切屑沿前刀面的移动,对前刀面的压力减小,内摩擦变为外摩擦,发热量减少,传出的热量多,切削温度逐渐下降。

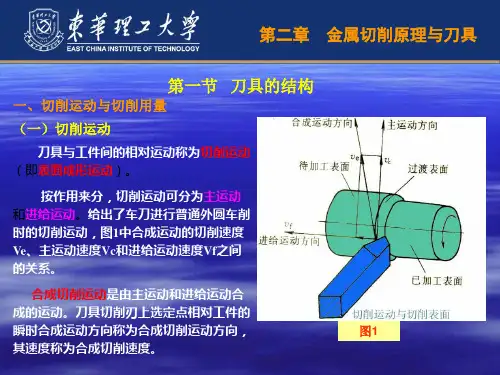

《机械制造技术基础》部分习题参考解答第二章 金属切削过程2-1 什么是切削用量三要素?在外圆车削中,它们与切削层参数有什么关系? 答:切削用量三要素是指切削速度v 、进给量f 、背吃刀量a p (切削深度)。

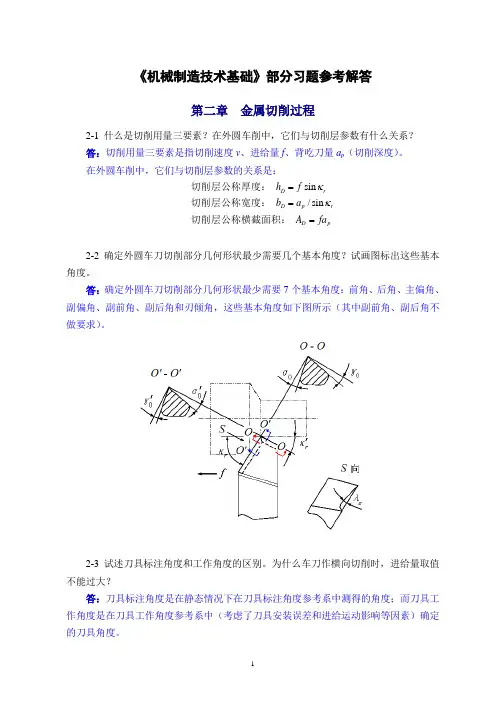

在外圆车削中,它们与切削层参数的关系是:sin /sin D rD p r D ph f b a A fa κκ===切削层公称厚度: 切削层公称宽度: 切削层公称横截面积:2-2 确定外圆车刀切削部分几何形状最少需要几个基本角度?试画图标出这些基本角度。

答:确定外圆车刀切削部分几何形状最少需要7个基本角度:前角、后角、主偏角、副偏角、副前角、副后角和刃倾角,这些基本角度如下图所示(其中副前角、副后角不做要求)。

2-3 试述刀具标注角度和工作角度的区别。

为什么车刀作横向切削时,进给量取值不能过大?答:刀具标注角度是在静态情况下在刀具标注角度参考系中测得的角度;而刀具工作角度是在刀具工作角度参考系中(考虑了刀具安装误差和进给运动影响等因素)确定的刀具角度。

车刀作横向切削时,进给量取值过大会使切削速度、基面变化过大,导致刀具实际工作前角和工作后角变化过大,可能会使刀具工作后角变为负值,不能正常切削加工(P23)。

2-4 刀具切削部分的材料必须具备哪些基本性能?答:(P24)(1) 高的硬度和耐磨性;(2) 足够的强度和韧性;(3) 高耐热性;(4) 良好的导热性和耐热冲击性能;(5)良好的工艺性。

2-5 常用的硬质合金有哪几类?如何选用?答:(P26)常用的硬质合金有三类:P类(我国钨钴钛类YT),主要用于切削钢等长屑材料;K类(我国钨钴类YG),主要用于切削铸铁、有色金属等材料;M类(我国通用类YW),可以加工铸铁、有色金属和钢及难加工材料。

2-6 怎样划分切削变形区?第一变形区有哪些变形特点?答:切削形成过程分为三个变形区。

第一变形区切削层金属与工件分离的剪切滑移区域,第二变形区前刀面与切屑底部的摩擦区域;第三变形区刀具后刀面与已加工表面的摩擦区域。

刀具角度切削刀具的种类繁多,结构各异,但是各种刀具的切削部分却具有共同的特征。

外圆车刀是最基本、最典型的刀具,车刀的切削部分与其它各种刀具刀齿上的切削部分是基本相同的。

下面以外圆车刀为例,给出刀具几何参数方面的有关定义。

(一)刀具切削部分的构造刀具上承担切削工作的部分称为刀具的切削部分,如图2-3所示。

外圆车刀的切削部分由六个基本结构要素构造而成,它们各自的定义如下:前刀面切屑沿其流出的刀具表面。

主后刀面与工件上过渡表面相对的刀具表面。

副后刀面与工件上已加工表面相对的刀具表面。

主切削刃前刀面与主后刀面的交线,它承担主要切削工作,也称为主刀刃。

副切削刃前刀面与副后刀面的交线,它协同主切削刃完成切削工作,并最终形成已加工表面,也称为副刀刃。

刀尖连接主切削刃和副切削刃的一段刀刃,它可以是一段小的圆弧,也可以是一段直线。

(二)刀具的标注角度1.刀具标注角度的参考系刀具要从工件上切除材料,就必须具有一定的切削角度。

切削角度决定了刀具切削部分各表面之间的相对位置。

为了确定和测量刀具的角度,必须引入一个由三个参考平面组成的空间坐标参考系。

组成刀具标注角度参考系的各参考平面定义如下:(1)基面p r通过主切削刃上某一指定点,并与该点切削速度方向相垂直的平面。

(2)切削平面p s通过主切削刃上某一指定点,与主切削刃相切并垂直于该点基面的平面。

(3)正交平面p o通过主切削刃上某一指定点,同时垂直于该点基面和切削平面的平面。

根据定义可知,上述三个参考平面是互相垂直的,由它们组成的刀具标注角度参考系称为正交平面参考系,如图2-4所示。

除正交平面参考系外,常用的标注刀具角度的参考系还有法平面参考系、背平面和假定工作平面参考系。

2.刀具的标注角度在刀具标注角度参考系中测得的角度称为刀具的标注角度。

标注角度应标注在刀具的设计图中,用于刀具制造、刃磨和测量。

在正交平面参考系中,刀具的主要标注角度有五个,其定义如下(图2-5):图2-5 刀具的主要角度(1)前角γ0在正交平面内测量的前刀面和基面间的夹角。

机械制造技术基础(第三版)2--6章课后答案2-2.切削过程的三个变形区各有什么特点,它们之间有什么关联,答:第一变形区:变形量最大。

第二变形区:切屑形成后与前刀面之间存在压力,所以沿前刀面流出时有很大摩擦,所以切屑底层又一次塑性变形。

第三变形区:已加工表面与后刀面的接触区域。

这三个变形区汇集在切削刃附近,应力比较集中,而且复杂,金属的被切削层在此处于工件基体分离,变成切屑,一小部分留在加工表面上。

2-3.分析积屑瘤产生的原因及其对加工的影响,生产中最有效地控制它的手段是什么, 答: 在中低速切削塑性金属材料时,刀—屑接触表面由于强烈的挤压和摩擦而成为新鲜表面,两接触表面的金属原子产生强大的吸引力,使少量切屑金属粘结在前刀面上,产生了冷焊,并加工硬化,形成瘤核。

瘤核逐渐长大成为积屑瘤,且周期性地成长与脱落。

积屑瘤粘结在前刀面上,减少了刀具的磨损;积屑瘤使刀具的实际工作前角大,有利于减小切削力;积屑瘤伸出刀刃之外,使切削厚度增加,降低了工件的加工精度;积屑瘤使工件已加工表面变得较为粗糙。

由此可见:积屑瘤对粗加工有利,生产中应加以利用;而对精加工不利,应以避免。

消除措施:采用高速切削或低速切削,避免中低速切削;增大刀具前角,降低切削力;采用切削液。

2-4切屑与前刀面之间的摩擦与一般刚体之间的滑动摩擦有无区别,若有区别,而这何处不同, 答:切屑形成后与前刀面之间存在压力,所以流出时有很大的摩擦,因为使切屑底层又一次产生塑性变形,而且切屑与前刀面之间接触的是新鲜表面,化学性质很活跃。

而刚体之间的滑动摩擦只是接触表面之间的摩擦,并没有塑性变形和化学反应2-5车刀的角度是如何定义的,标注角度与工作角度有何不同,答:分别是前角、后角、主偏角、副偏角、刃倾角(P17)。

工作角度是以切削过程中实际的切削平面、基面和正交平面为参考平面确定的刀具角度。

2-6金属切削过程为什么会产生切削力,答:因为刀具切入工具爱你,是被加工材料发生变形并成为切屑,所以(1)要克服被加工材料弹性变形的抗力,(2)要克服被加工材料塑性变形的抗力,(3)要克服切屑与前刀面的摩擦力和后刀面与过度表面和以加工表面之间的摩擦力。

名词解释1.切削平面:通过主切削刃上某一点并与加工表面相切的平面2.基面:通过主切削刃上某一点并与该店速度方向相垂直的平面3.正交平面:通过主切削刃上抹一点并与主切削刃在基面上的投影相垂直的平面4.前角:在正交平面内测量的前面与基面的夹角。

后角:在正交平面内测量的主后面与基面的夹角。

主偏角:在基面内测量的主切削刃在基面上的投影与进给方向的夹角,主偏角一般为正。

副偏角:在基面内测量的主切削刃在基面上的投影与进给方向的夹角,主偏角一般为正。

副偏角:在基面内测量的主切削刃在基面上的投影与进给反方向的夹角。

刃倾角:在切削平面内测量的主切削刃与基面的夹角5.刀具的工作角度:在实际的切削加工中,由于刀具的安装位置和进给运动的影响,刀具的标注角度会发生一定的变化,其原因就是切削平面,基面,正交平面的位置会发生变化,以切削过程中实际的切削平面,基面,和正交平面为参考平面所确定的刀具角度为刀具的工作角度。

6.顺铣与逆铣:铣削时主运动速度方向与进给运动方向相同为顺铣,相反为逆铣7.磨钝标准:以1/2背吃刀量处后面上测定的磨损带宽VB作为刀具的磨钝标准8.装夹:在机床上进行加工时,必须先把工件安装在准确的加工位置上,并将其可靠固定,以确保工件在加工过程中不发生位置的变化,才能保证加工出的表面达到规定的加工要求,这个过程就是装夹9.定位:确定工件在机床上或夹具中占有准确位置的过程10.夹紧:在工件定位后用外力将其固定,使其在加工过程中保持定位位置不变的操作11.六点定位原理:用六个支承点与工件接触,并保证六个支撑点合理分布,每个定位支撑点限制工件的一个自由度,便可将六个自由度完全限制,工件在空间的位置就完全被确定,要使工件完全定位就要限制工件在空间的六个自由度,这就是六点定位原理12.完全定位:分布的六个支承点限制了工件在空间的六个自由度。

13.不完全定位:对工件的加工精度无影响,工件在这一方向的位置不确定只影响加工的进程,这种允许少于六点的定位称为不完全定位14.欠定位:工件的定位支撑点数少于应限制的自由度数,导致达不到所要求的加工精度这种工件定位不足的情况称为欠定位15.过定位:工件的某一个自由度同时被一个以上的支撑点重复限制,则这个自由度的限制会产生矛盾,这种情况为过定位16.基准:所谓的基准就是零件上用来确定点线面位置时,作为参考的其他点线面17.加工精度:零件在加工以后的几何参数与图样规定的理想零件的几何参数的符合程度18.加工经济精度:在正常加工条件下所能保证的加工精度19.机械加工工艺系统:在机械加工时,机床、夹具、刀具和工件就构成了一个完整的系统20.原理误差:在某些表面的加工中,从加工面的形成原理中就存在着误差,称为原理误差21.误差复映:由于背吃刀量的变化引起了切削力的变化,变化的切削力作用在工艺系统上,使他的受力变形也发生了相应的变化,切削力大变形大,切削力小时变形就小,所以加工偏心毛肧之后得到的工件仍然有偏心22.系统性误差:当连续加工一批零件时,这类误差的大小方向保持不变,或按一定的规律变化前者定值系统性误差后者是变值系统性误差23.随机性系统误差:在加工一批零件中,这类误差的大小和方向是不规律的变化着的24.生产过程:将原材料转变为成品的过程25.工艺过程:在生产过程中,凡是改变生产对象的形状,尺寸,位置和性质等,使其成为半成品和成品的过程26.工艺规程:把合理的工艺过程的有关内容写成工艺文件的形式,用以指导生产。

黑龙江东方学院机械制造技术基础实验指导书班级:姓名:学号:机电工程学部2010年3月实验一 车刀角度测量实验(一)实验目的1. 加深有关车刀切削部分基本定义的理解,掌握车刀切削部分的构造要素,车刀标注角度参考系及车刀标注角度(静态角度)的基本概念;2. 了解车刀量角仪的构造和使用方法,学会用它测量车刀的标注角度并绘制车刀标注角度图。

(二)实验设备与工具1. CDJ-A 型车刀量角仪;2. 待测外圆车刀、切断车刀。

(三)实验原理在刀具标注角度参数系中,确定切削刃和刀面方位的角度称为刀具标注角度。

车刀标注角度可以用角度样板、万能量角器、车刀量角仪等测量。

本实验用车刀量角仪对刀具角度进行测量。

车刀量角仪是测量车刀标注角度的专用角度测量仪器。

它的结构型式有多种,图1-1所示既能测量车刀主剖面(正交平面)参考系的基本角度,又能测量车刀法剖面参考系的基本角度。

图1-1 车刀量角仪1-支脚 2-底盘 3-导条 4-定位块 5-工作台 6-指针 7-小轴 8-螺钉轴 9-大指针 10-销轴 11-螺钉 12-大刻度盘 13-滑体 14-小指针 15-小刻度盘 16-小螺钉 17-旋钮 18-弯板 19-大螺帽 20-立柱车刀量角仪由底盘、工作台、大小指针、大小刻度盘、立柱、滑体等零件组成。

圆形底盘2的周边上刻有从0º起向顺、逆时针两个方向各100º的刻度,上面的工作台5可绕小轴7转动,转动角度的数值可由固连于工作台5上的指针6指示出来。

工作台上的定位块4和导条3固定在一起,能在工作台5的滑槽内平行滑动。

立柱20固定安装在底盘2上,其上有矩形螺纹,旋转大螺帽19可使滑体13沿立柱20的键槽上下滑动。

滑体13上用小螺钉16固定小刻度盘15,用旋钮17将弯板18锁紧在滑体13上。

松开旋钮17,弯板18可绕旋钮顺、逆两个方向转动,转动角度的大小由固连于弯板18上的小指针14在小刻度盘15上指示出来。