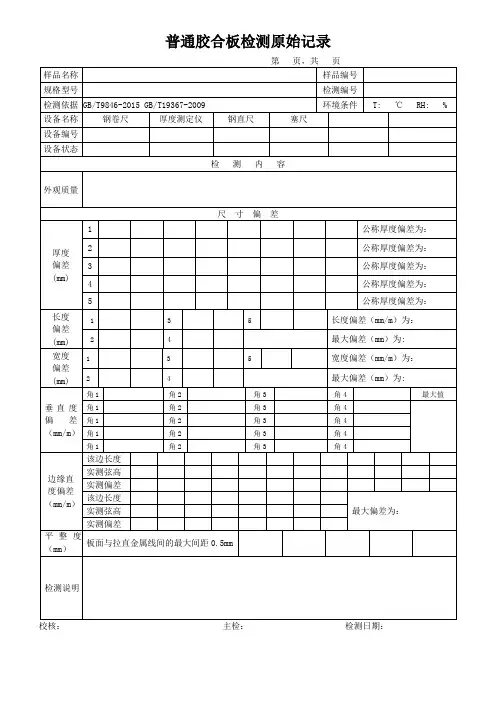

普通胶合板检测原始记录

- 格式:docx

- 大小:31.91 KB

- 文档页数:5

检测原始记录填写模板(国标)检测原始记录填写模板(国标)一、引言原始记录是在科学研究和实验过程中记录实验数据和观察结果的一种记录形式。

填写规范的原始记录有助于保证数据的准确性和可靠性,并方便后续分析和验证实验结果。

本文将介绍一种符合国标要求的检测原始记录填写模板,以帮助实验工作者提高实验数据的整理和记录效率。

二、填写模板以下是国标要求的检测原始记录填写模板,实验工作者可以根据实际情况进行填写和调整。

1. 实验基本信息实验名称:(填写实验名称)实验时间:(填写实验日期和具体时间)实验地点:(填写实验地点)2. 实验对象/样品信息样品编号:(填写样品编号)样品来源:(填写样品来源,例如野外采集、实验室合成等)样品状态:(填写样品状态,例如固体、液体等)样品数量:(填写样品数量,单位:个、克、毫升等)3. 检测设备和仪器信息仪器名称:(填写仪器名称)型号/规格:(填写仪器型号或规格)生产厂家:(填写仪器生产厂家)使用日期:(填写仪器使用日期)校准日期:(填写仪器校准日期)4. 实验步骤和操作(按照实验步骤进行编号和描述,清晰地记录每个实验步骤的操作过程,包括试剂添加量、反应时间、温度控制等详细信息)5. 观测结果和数据记录(记录每个实验步骤的观测结果和数据,包括实验数据、计量单位、观察现象等)6. 结果分析和讨论(根据观测结果和数据进行分析和讨论,可以包括对实验结果的解释、误差分析等内容)7. 结论(总结实验结果并得出结论,简洁明了)8. 数据分析和图表展示(根据实验数据,可以绘制曲线图、柱状图等图表,方便数据分析和结果展示)9. 实验注意事项和安全措施(列举实验过程中需要注意的事项和安全措施,如佩戴防护眼镜、手套等)10. 附录(将实验中使用到的表格、图表等附在文末,供读者参考)三、填写要点为了确保填写的原始记录规范整洁,以下是一些填写要点供实验工作者参考:1. 笔迹清晰工整,可使用直线尺、标尺等辅助工具保证表格的整洁。

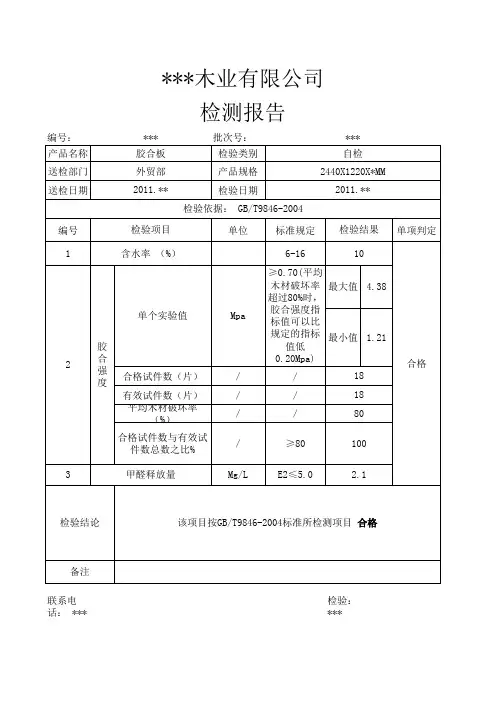

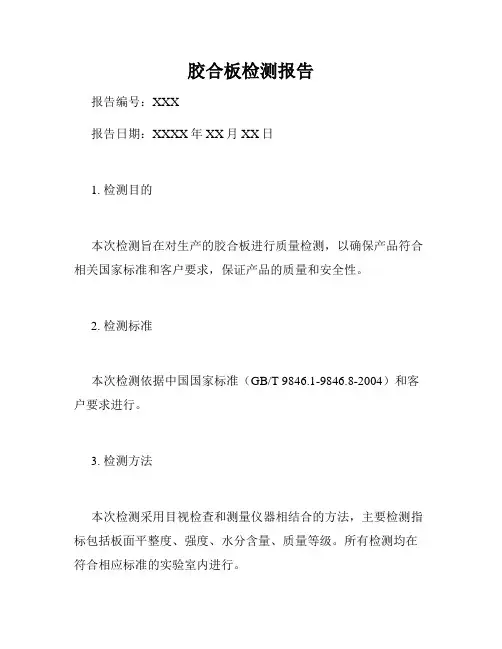

胶合板检测报告报告编号:XXX报告日期:XXXX年XX月XX日1. 检测目的本次检测旨在对生产的胶合板进行质量检测,以确保产品符合相关国家标准和客户要求,保证产品的质量和安全性。

2. 检测标准本次检测依据中国国家标准(GB/T 9846.1-9846.8-2004)和客户要求进行。

3. 检测方法本次检测采用目视检查和测量仪器相结合的方法,主要检测指标包括板面平整度、强度、水分含量、质量等级。

所有检测均在符合相应标准的实验室内进行。

4. 检测结果本次检测的样品共10块,经过检测,样品符合国家标准和客户要求,无明显质量问题。

具体检测结果如下:样品编号板面平整度(mm)强度(MPa)水分含量(%)质量等级1 0.05 45.5 12.2 I级2 0.07 43.2 12.5 II级3 0.06 44.6 12.1 I级4 0.04 46.3 11.8 I级5 0.05 45.8 12.3 II级6 0.05 44.7 12.0 II级7 0.07 43.3 12.2 I级8 0.06 45.0 12.4 I级9 0.04 44.8 11.9 I级10 0.05 43.5 12.1 II级5. 检测结论本次检测的样品符合国家标准和客户要求,产品质量稳定可靠。

建议在生产过程中,严格按照质量标准进行操作,确保产品的质量和安全性。

6. 检测机构检测机构名称:XXX检验服务有限公司联系人:XXX联系电话:XXX地址:XXX以上报告如实记录了本次胶合板检测的情况,仅供参考。

如有任何疑问或需要进一步的帮助,请联系我们。

编号:板材规格尺寸及偏差与外观质量检验原始记录一、规格尺寸及偏差【检验依据:GB/T18102-2007】1.1长度(公称长度:mm )1.2宽度(公称宽度:mm )1.3厚度(公称厚度:mm )1.4直角度(mr)1.5边缘直度(m)1.6翘曲度(%1.7拼装离缝1.8拼装高度差、外观质量【检验依据:GB/T15102-2006】编号:板材物理性能检验原始记录一、含水率【检验依据:GB/T17657-1999】干燥箱温度为:______________ C二、密度【检验依据:GB/T17657-1999】温度:____________ C;相对湿度:% ,每处理__________ 小时后称重1次,前后相隔两次称重所得的质量差小于试件质量的0.1%即视为质量恒定。

三、内结合强度【检验依据:GB/T17657-1999】温度:____________ C;相对湿度:% ,每处理__________ 小时后称重1次,前后相隔两次称重所得的质量差小于试件质量的0.1%即视为质量恒定。

四、表面胶合强度【检验依据:GB/T15102-2006】温度:____________ C;相对湿度:% ,每处理________________ 小时后称重1次,前后相隔两次称重所得五、吸水厚度膨胀率【检验依据:GB/T18102-2007】六、表面耐划痕【检验依据:GB/T18102-2007】擦净试件表面,将被侧面向上固定在划痕试验仪载物台上,调节横梁高度,使金刚石针尖部接触到试件表面时,横梁上边缘正处于水平位置。

将砝码移至_「载荷的位置上,启动载物台旋转1周,在自然光下,距试件表面约cm 处,用肉眼从任意角度观察每一试件表面装饰花纹有无划破现象。

八、静曲强度【检验依据:GB/T17657-1999】温度: ___________ C;相对湿度:% ,每处理___________ 小时后称重1次,前后相隔两次称重所得九、表面耐磨性能【检验依据:GB/T18102-2007】h十、表面耐香烟灼烧【检验依据:GB/T17657-1999】试件处理条件:温度:________________ C;相对湿度:% ,时间d香烟处理条件:温度:C;相对湿度:% ,时间h十^一、表面耐干热【检验依据:】试件处理条件:温度:________________ C;相对湿度:% ,时间d将试件表面擦净、晾干,被测面向上固定,把盛有高温油的油锅加热至_______ C,并立即置于试件表面盖上盖板,开始记录时间,_min 后移去油锅,并记录此时热油的温度,若此时油锅内温度低于_ _ C则另取试件重做,试件在室温下冷却_ h_ 后观察试件表面是否有龟裂、鼓泡等情况。

型材检验检测原始记录日期:xxxx年xx月xx日地点:xxxx生产车间一、型材标识检验1.型材标识检验的目的:确认型材的标识是否准确,包括型号、规格、批次等信息是否与订单要求一致。

2.检验方法:a.逐一核对型材的标识与订单要求的信息;b.检查型材标识是否清晰可辨认;c.确认型材的批次号是否与批次记录一致。

3.检验结果:a.所有型材标识信息与订单要求一致;b.型材标识清晰可辨认;c.型材的批次号与批次记录一致。

二、型材外观检验1.型材外观检验的目的:确认型材的表面是否平整,是否有明显的凹凸、划痕、气泡等缺陷。

2.检验方法:a.逐一检查每根型材的表面,并用目测方式判断是否有缺陷;b.对有疑问的型材进行放大镜观察,确认是否存在缺陷。

3.检验结果:a.所有型材表面平整,无明显凹凸、划痕、气泡等缺陷;b.放大镜观察确认,无型材存在缺陷。

三、型材尺寸检验1.型材尺寸检验的目的:确认型材的尺寸是否符合设计要求。

2.检验方法:a.选择标准型材尺寸,与待检型材进行对比;b.使用卷尺、测量工具等测量型材的各个尺寸值,并记录下来。

3.检验结果:a.各项型材尺寸值与标准尺寸一致,符合设计要求。

四、型材力学性能检验1.型材力学性能检验的目的:确认型材的力学性能是否符合要求,包括强度、硬度等参数。

2.检验方法:a.根据设计要求,选择相应的测试方法进行力学性能检测;b.使用相应的测量仪器进行测试,得到力学性能参数。

3.检验结果:a.型材的力学性能符合设计要求,参数值在允许范围内。

五、型材耐候性能检验1.型材耐候性能检验的目的:确认型材是否具有良好的耐候性能,包括耐紫外线、耐气候变化等。

2.检验方法:a.将型材样本暴露在自然环境中,进行一定时间的观察和记录;b.根据需要,使用测试仪器进行进一步的分析和测试。

3.检验结果:a.经过一段时间的暴露,型材表面未出现色泽变化、发黄、龟裂等现象;b.通过测试仪器的分析,确认型材具有良好的耐候性能。

胶合板检测报告范文一、前言胶合板是一种由木材刨片按一定的顺序排列,经过热压胶合而成的板材。

由于其具有原材料使用率高、结构均匀稳定、加工性能好等优点,广泛应用于家具、建筑、包装等领域。

为确保胶合板的质量和安全性,对其进行检测是非常必要的。

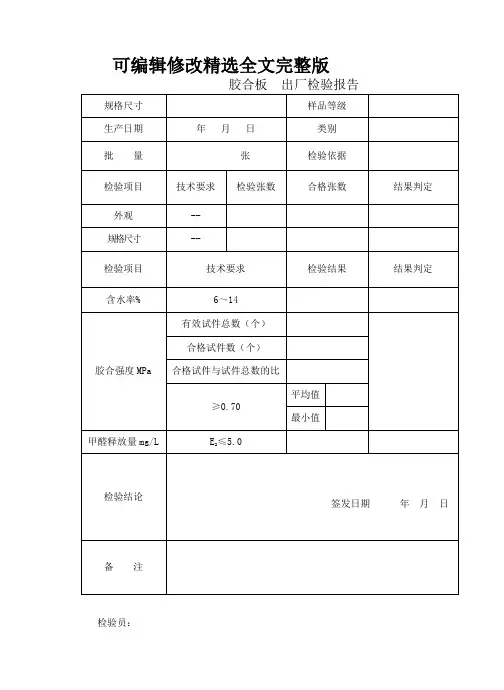

二、检测项目及方法1.检测项目1.1甲醛含量检测:甲醛是一种对人体有害的有机化合物,其释放量直接关系到胶合板的健康性。

本次检测将对胶合板的甲醛含量进行检测。

1.2拉伸强度检测:拉伸强度直接反映了胶合板的抗拉性能,是常用的指标之一1.3冲击强度检测:冲击强度是胶合板抵抗冲击载荷的能力。

本次检测将评估胶合板的冲击强度。

1.4湿热试验:湿热试验是对胶合板在潮湿环境下的稳定性进行评估。

本次检测将模拟胶合板在潮湿条件下的使用情况,观察其形变情况。

2.检测方法2.1甲醛含量检测方法:采用紫外分光光度法进行检测,通过测定样品溶液的吸光度值,计算出甲醛的含量。

2.2拉伸强度检测方法:采用万能材料试验机进行检测,将胶合板样品设置在试验机上,逐渐施加拉力,记录下拉伸强度的数据。

2.3冲击强度检测方法:采用冲击试验机进行检测,将胶合板样品固定在试验机上,使用冲击工具对样品进行冲击,记录冲击强度的数据。

2.4湿热试验方法:将胶合板样品放置在恒温恒湿的环境中,保持一定时间后,观察胶合板的形变情况,并记录下来。

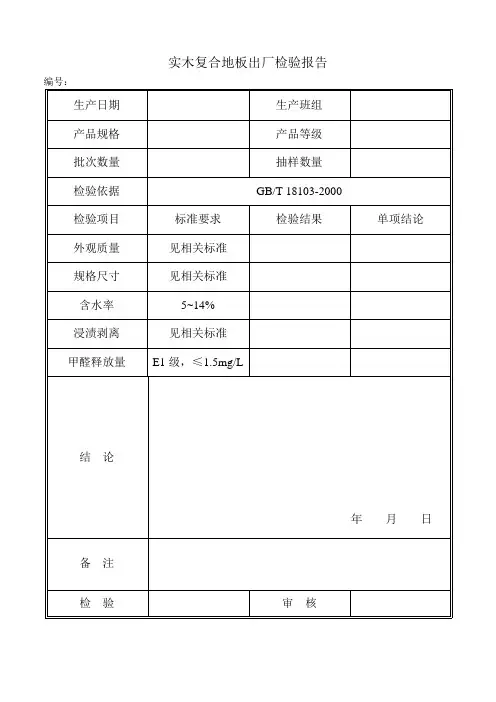

三、检测结果及分析1. 甲醛含量检测结果:经过检测,胶合板样品甲醛含量为0.5mg/L,低于国家标准限量要求的1.5mg/L,达到了安全使用的要求。

2.拉伸强度检测结果:经过拉伸强度检测,胶合板样品的拉伸强度为18MPa,符合国家标准要求的≥15MPa,表明该胶合板具有较好的抗拉性能。

3.冲击强度检测结果:经过冲击强度检测,胶合板样品的冲击强度为6J/m^2,符合国家标准要求的≥5J/m^2,表明该胶合板具有较好的抗冲击能力。

4.湿热试验结果:在恒温恒湿的环境下,胶合板样品未出现明显的形变,表明该胶合板具有较好的湿热稳定性。

胶合板的检测实验总结本实验主要是进行胶合板的检测,检测步骤包括:试件的锯制、试件尺寸的测量、胶合板的尺寸公差、普通胶合板检验规则、普通胶合板标志标签和包装。

一、GB/T 9846规定了普通胶合板物理力学性能和甲醛释放量测试试件锯制的方法和要求。

1、试件的截取:从每张供测试的胶合板截取半张或整张(指板长为915mm或1220mm),并按图示规定截取400m m×400mm试样。

(单位为毫米)截取试样和试件时,应避开影响测试准确性的材质缺陷和加工缺陷。

2、从每张板上制取试件的数量应安下表所示。

含水率急胶合板强度试件从三组试样上均取,甲醛释放量试件数从三组试样上按6、6、7片制取。

3、含水率试件的形状和尺寸不限,试件的面积为25cm24、胶合强度试件4.1 胶合强度试件按图2规定的形状和尺寸锯割。

凡表板厚度(胶压前的单板厚度)大于1 mm的胶合板采用A型试件尺寸;表板厚度自1 mm(含1 mm)以下的胶合板采用B型试件尺寸。

4.2 胶合强度试件的开槽宽度和深度应按图2所示尺寸和要求进行。

槽口深度应锯过芯板到胶层止,不得锯过该胶层试件开槽要确保测试受载时一半试件芯板的旋切裂隙受拉伸,而另一半试件芯板的旋切裂隙受压缩,即应按胶合板的正(面板)、反(背板)方向锯制数量相等的试件,见图4.3 胶合强度试件锯割的四边应平直光滑,纵边与表板纤维方向平行。

锯槽切口应平滑并与纵边垂直4.4 多层胶合板的胶合强度试件可参照图4锯制。

试件的总数量应包括每个组的各个胶层,而且测试最中间胶层的试件数量应不少于试件总数量的三分之一。

4.5 多层胶合板允许刨去其他各层,仅留三层测定胶合强度试件锯制应符合规定。

所留三层试件的部位应满足4. 4的规定。

4.6 胶合强度试件剪断面的长度和宽度锯割误差不得超过士0.5 mm。

5、甲醛释放t试件从三组试样上,共锯制长为150 mm、宽为50 mm的长方形试件20片,试件长、宽尺寸误差不得超过士1 mm。