中央循环管式蒸发器工作原理动画演示

- 格式:ppt

- 大小:108.50 KB

- 文档页数:1

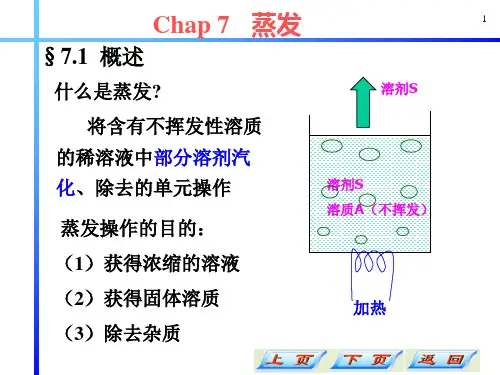

中央循环管式蒸发器项目设计方案第一章设计方案的确定蒸发是用加热的方法,在沸腾的状态下使溶液中具有挥发性的溶剂部分汽化的单元操作。

蒸发操作广泛用于化工、轻工、制药、食品等许多工业中。

蒸发操作条件的确定主要指蒸发器加热蒸汽的压强(或温度),冷凝器的操作压强(或温度)的确定,正确选择蒸发的操作条件,对保证产品质量和降低能耗极为重要。

1.1 蒸发器的类型与选择随着工业技术的发展,新型蒸发设备不断出现。

在工业中常用的间接加热蒸发器分别为循环型和单程型两大类。

循环型的蒸发器中有中央循环管式、悬框式、外加热式、列文式及强制循环管等,单程型的蒸发器有升膜式、降膜式、升-降膜式等。

本设计选择中央循环管式蒸发器。

因为循环型蒸发器中的中央循环管式又称标准式蒸发器,在化学工业中应用广泛。

结构和原理:其下部的加热室由垂直管束组成,中间由一根直径较大的中央循环管。

当管内液体被加热沸腾时,中央循环管内气液混合物的平均密度较大;而其余加热管内气液混合物的平均密度较小。

在密度差的作用下,溶液由中央循环管下降,而由加热管上升,做自然循环流动。

溶液的循环流动提高了沸腾表面传热系数,强化了蒸发过程。

这种蒸发器结构紧凑,操作可靠,传热效果好。

但溶液的循环速度低,传热温差小,影响了传热。

在中央循环管内安装一旋浆式搅拌器即构成强制循环蒸发器,可是液体的循环速度提高2~3倍。

1.2 蒸发操作条件的确定1.2.1 加热蒸汽压强的确定蒸发是一个消耗大量加热蒸汽而又产生大量二次蒸汽的过程。

从节能观点出发,应充分利用二次蒸汽作为其它加热用的热源,即要求蒸发装置能够提供温度较高的二次蒸汽。

这样既可以减少锅炉产生蒸汽的消耗量,又可以减少末效进入冷凝器的二次蒸汽量,提高了蒸汽利用率。

因此,能够采用较高温度的饱和蒸汽作为加热蒸汽是有利的,但是通常所用饱和蒸汽温度不超过180℃,超过时相应的压强就很高,这将增加加热的设备费和操作费。

根据以上论述选加热蒸汽压强为600 kPa。

二十二种蒸发、结晶设备结构及工作原理图解一、中央循环管式蒸发器中央循环管式蒸发器的结构其加热室由一垂直的加热管束(沸腾管束)构成,在管束中央有一根直径较大的管子,称为中央循环管,其截面积一般为加热管束总截面积的40~100%。

当加热介质通入管间加热时,由于加热管内单位体积液体的受热面积大于中央循环管内液体的受热面积,因此加热管内液体的相对密度小,从而造成加热管与中央循环管内液体之间的密度差,这种密度差使得溶液自中央循环管下降,再由加热管上升的自然循环流动。

溶液的循环速度取决于溶液产生的密度差以及管的长度,其密度差越大,管子越长,溶液的循环速度越大。

但这类蒸发器由于受总高度限制,加热管长度较短,一般为1~2m,直径为25~75mm,长径比为20~40。

性能特点:中央循环管蒸发器具有结构紧凑、制造方便、操作可靠等优点,故在工业上的应用十分广泛,有所谓“标准蒸发器”之称。

但实际上,由于结构上的限制,其循环速度较低(一般在0.5m/s以下);而且由于溶液在加热管内不断循环,使其浓度始终接近完成液的浓度,因而溶液的沸点高、有效温度差减小。

此外,设备的清洗和检修也不够方便。

二、外热式蒸发器外热式蒸发器的结构特点是加热室与分离室分开,这样不仅便于清洗与更换,而且可以降低蒸发器的总高度。

因其加热管较长(管长与管径之比为50~100),同时由于循环管内的溶液不被加热,故溶液的循环速度大,可达1.5m/s。

三、升膜蒸发器升膜式蒸发器的加热室由一根或数根垂直长管组成,通常加热管直径为25~50mm,管长与管径之比为100~150。

原料液经预热后由蒸发器的底部进入,加热蒸汽在管外冷凝。

当溶液受热沸腾后迅速汽化,所生成的二次蒸汽在管内高速上升,带动液体沿管内壁成膜状向上流动,上升的液膜因受热而继续蒸发。

故溶液自蒸发器底部上升至顶部的过程中逐渐被蒸浓,浓溶液进入分离室与二次蒸汽分离后由分离器底部排出。

常压下加热管出口处的二次蒸汽速度不应小于10m/s,一般为20~50m/s,减压操作时,有时可达100~160m/s或更高。

苹果汁浓缩过程中三效并流蒸发器的设计方案1设计说明书在制作果汁中,待处理好原理后,需要将果汁进行浓缩。

现以每天72吨(按8h/天计)的流量将苹果汁固形物为12%的溶液浓缩到40%,原料液在第一效的沸点下加入,料液比热容为3.20kJ/kg -C ;各效蒸发器中溶液的平均密度分别为:1 = 1100kg/m3,笃=1250kg/m3, J = 1300kg/m3。

加热蒸汽绝压为500kPa,冷凝器的绝压为20kPa。

根据经验,取各效蒸发器的总传热系数分别为:K^1500W/ m2C ,K2=1000W/ m2C ,K3=600W/ m2C。

各效加热蒸汽冷凝液在饱和温度下排出,各效传热面积相等,并忽略热损失,不考虑液柱静压对沸点的影响。

试设计一合适的三效并流蒸发系统满足生产要求。

2主要参数说明处理能力:每天72吨(按8h/天计)苹果汁。

设备型式:中央循环管式蒸发器操作条件:①将苹果汁固形物为12%的溶液浓缩到40%,原料液温度为第一效沸点温度,料液比热容为3.20kJ / kg C②加热蒸汽绝压为500kPa,冷凝器的绝压为20kPa。

③各效蒸发器中溶液的平均密度分别为:;-1100kg/m3,烏=1250kg / m3,L = 1300kg / m3,各效蒸发器的总传热系数分别为:K^1500W/ m2C ,K2=1000W/ m2C ,K3=600W/ m2C 。

④各效加热蒸汽冷凝液在饱和温度下排出,各效传热面积相等,并忽略热损失,不考虑液柱静压对沸点的影响。

3 设计计算多效蒸发工艺计算的主要依据是物料衡算、热量衡算及传热速率方程。

计算的主要项目有:加热蒸汽的消耗量,各效溶剂蒸发量以及各效的传热面积。

计算的已知参数包括:料液的流量、温度和组成,加热蒸汽的压力和冷凝器中的压力等。

3.1 设计方案的确定随着工业技术的发展,蒸发设备的结构与形式亦不断改进和创新,其种类繁多,结构各异。

在工业中常用的间接加热蒸发器分别为循环型和单程型两大类。

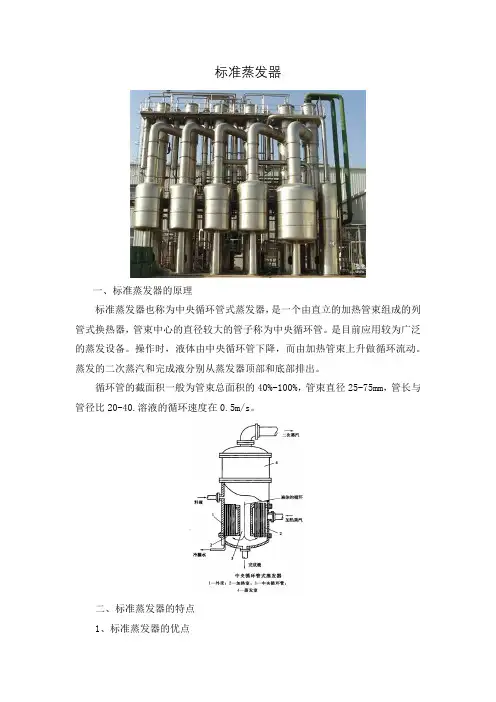

标准蒸发器

一、标准蒸发器的原理

标准蒸发器也称为中央循环管式蒸发器,是一个由直立的加热管束组成的列管式换热器,管束中心的直径较大的管子称为中央循环管。

是目前应用较为广泛的蒸发设备。

操作时,液体由中央循环管下降,而由加热管束上升做循环流动。

蒸发的二次蒸汽和完成液分别从蒸发器顶部和底部排出。

循环管的截面积一般为管束总面积的40%-100%,管束直径25-75mm,管长与管径比20-40.溶液的循环速度在0.5m/s。

二、标准蒸发器的特点

1、标准蒸发器的优点

结构简单、制造方便、操作可靠、投资费用较小。

2、标准蒸发器的缺点

溶液的循环速度较低、传热系数较低、清洗和维修不够方便。

三、标准蒸发器的应用

中央循环管式蒸发器只适用于蒸发结垢不严重,只有少量结晶析出和腐蚀性小的料液。

第五章蒸发evaporationξ5-1 蒸发过程概述1.蒸发的概念2.蒸发操作的目的3.蒸发流程4.蒸发过程的分类5.蒸发操作的特点ξ5-2 蒸发设备一.常用蒸发器的结构与特点1.循环型蒸发器2.单程型蒸发器3.直接接触传热的蒸发器二.蒸发器的选型1、蒸发器改进与发展2、蒸发器性能的比较与选型ξ5-1 蒸发过程概述(summarize of evaporation process)1.蒸发的概念将含有不挥发溶质的溶液加热沸腾,使其中的挥发性溶剂部分汽化从而将溶液浓缩的过程称为蒸发。

蒸发操作广泛应用于化工、轻工、制药、食品等许多工业中。

2.蒸发操作的目的(purpose of evaporation manipulation)工业蒸发操作的主要目的是:(1)稀溶液的增浓直接制取液体产品,或者将浓缩的溶液再经进一步处理(如冷却结晶)制取固体产品,例如稀烧碱溶液(电解液)的浓缩、蔗糖水溶液的浓缩以及各种果汁、牛奶的浓缩等等;(2)纯净溶剂的制取,此时蒸出的溶剂是产品,例如海水蒸发脱盐制取淡水。

(3)同时制备浓溶液和回收溶剂,例如中药生产中酒精浸出液的蒸发。

工业上被蒸发的溶液多为水溶液,故本章的讨论仅限于水溶液的蒸发。

原则上,水溶液蒸发的基本原理和设备对其它液体的蒸发也是适用的。

3.蒸发流程 (evaporation flow path)按照分子运动学说,当液体受热时,靠近加热面的分子不断地获得动能。

当一些分子的动能大于液体分子之间的引力时,这些分子便会从液体表面逸出而成为自由分子,此即分子的汽化。

因此溶液的蒸发需要不断地向溶液提供热能,以维持分子的连续汽化;另一方面,液面上方的蒸汽必须及时移除,否则蒸汽与溶液将逐渐趋于平衡,汽化将不能连续进行。

【播放动画】液体蒸发过程5-1液体蒸发的简化流程如图片5-1所示,其主体设备—蒸发器由加热室和分离室两部分组成,其中加热室为一垂直排列的加热管束,在管外用加热介质(通常为饱和水蒸汽)加热管内的溶液,使之沸腾汽化。

全⾯讲解蒸发器的的结构、性能特点及选型技巧(图⽂并茂) 蒸发的概念 将含有不挥发溶质的溶液加热沸腾,使其中的挥发性溶剂部分汽化从⽽将溶液浓缩的过程称为蒸发。

蒸发操作⼴泛应⽤于化⼯、轻⼯、制药、⾷品等许多⼯业中。

1.蒸发操作的⽬的 ⼯业蒸发操作的主要⽬的是: (1)稀溶液的增浓直接制取液体产品,或者将浓缩的溶液再经进⼀步处理(如冷却结晶)制取固体产品,例如稀烧碱溶液(电解液)的浓缩、蔗糖⽔溶液的浓缩以及各种果汁、⽜奶的浓缩等等; (2)纯净溶剂的制取,此时蒸出的溶剂是产品,例如海⽔蒸发脱盐制取淡⽔。

(3)同时制备浓溶液和回收溶剂,例如中药⽣产中酒精浸出液的蒸发。

⼯业上被蒸发的溶液多为⽔溶液,故本章的讨论仅限于⽔溶液的蒸发。

原则上,⽔溶液蒸发的基本原理和设备对其它液体的蒸发也是适⽤的。

2.蒸发流程 按照分⼦运动学说,当液体受热时,靠近加热⾯的分⼦不断地获得动能。

当⼀些分⼦的动能⼤于液体分⼦之间的引⼒时,这些分⼦便会从液体表⾯逸出⽽成为⾃由分⼦,此即分⼦的汽化。

因此溶液的蒸发需要不断地向溶液提供热能,以维持分⼦的连续汽化;另⼀⽅⾯,液⾯上⽅的蒸汽必须及时移除,否则蒸汽与溶液将逐渐趋于平衡,汽化将不能连续进⾏。

液体蒸发过程 液体蒸发的简化流程如图⽚所⽰,其主体设备—蒸发器由加热室和分离室两部分组成,其中加热室为⼀垂直排列的加热管束,在管外⽤加热介质(通常为饱和⽔蒸汽)加热管内的溶液,使之沸腾汽化。

浓缩了的溶液(称为完成液)由蒸发器的底部排出。

⽽溶液汽化产⽣的蒸汽经上部的分离室与溶液分离后由顶部引⾄冷凝器。

为便于区别,将蒸出的蒸汽称为⼆次蒸汽,⽽将加热蒸汽称为⽣蒸汽或新鲜蒸汽。

对于沸点较⾼的溶液的蒸发,可采⽤⾼温载热体如导热油、融盐等作为加热介质,也可以采⽤烟道⽓直接加热。

3.蒸发过程的分类 (1)常压蒸发、加压蒸发和减压蒸发 按蒸发操作压⼒的不同,可将蒸发过程分为常压、加压和减压(真空)蒸发。

蒸发量为1000kg/h的板式蒸发装置的设计摘要蒸发是化工、轻工、食品、医药等工业生产中常用的一种单元操作。

蒸发过程是溶剂汽化过程,由于溶剂汽化潜热很大,所以蒸发过程是一个大能耗单元操作。

随着能源危机的日益加重,能源节约日渐引起国内外越来越多的关注。

板式蒸发器是根据薄膜传热理论和板式换热器原理发展起来的一种高效、节能、新型蒸发设备,它与管式蒸发器相比,具有结构紧凑、传热效率高、易清洗等诸多优点。

本文根据已知条件对蒸发量为1000kg/h的板式蒸发装置进行了工艺计算及流程设计,并对板式蒸发器和分离器的结构进行了设计,同时,对蒸发装置辅助设备进行选型。

关键词:板式升膜蒸发器双效Design of Plate Evaporation Device of 1000 kg/hEvaporation CapacityABSTRACTEvaporation is commonly used in industrial production as a unit operation in chemical industry, light industry, food, medicine, etc..The evaporation process is the solvent evaporation process, the latent heat of solvent vaporization great, so the evaporation process is a large energy consumption of unit operations. With the ever increasing energy crisis, energy conservation is increasingly caused by more and more attention at home and abroad. Plate evaporator is based on the film heat transfer theory and plate heat exchanger principle developed a highly efficient, energy saving,a new evaporation plant, it is compared with the tube evaporator, with a compact, high efficiency heat transfer, easy to clean and many other advantages .1000kg / h plate evaporation device Based on the known conditions on the evaporation process of calculation and process design, and the plate evaporator and separator structure has been designed, at the same time, the evaporation plant auxiliary equipment selection.Key Words:Plate-style Rising film Evaporator Double-effect目录第一章前言................................................. 错误!未定义书签。