水厂加氯的自动控制

- 格式:doc

- 大小:47.50 KB

- 文档页数:5

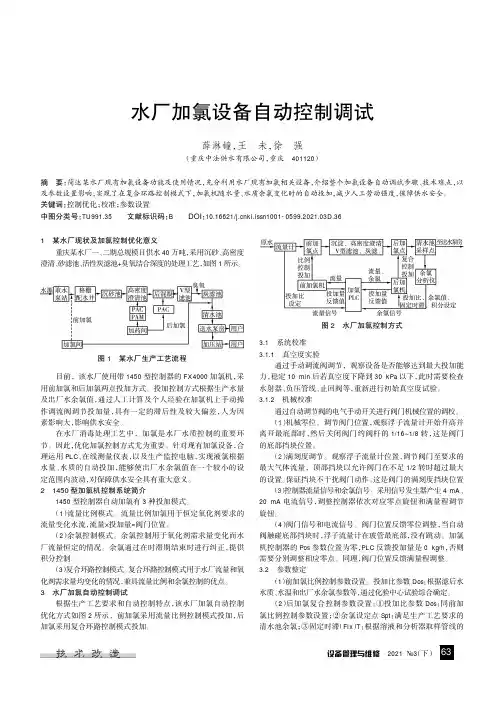

设备管理与维修2021№3(下)1某水厂现状及加氯控制优化意义重庆某水厂一、二期总规模日供水40万吨,采用沉砂、高密度澄清、砂滤池、活性炭滤池+臭氧结合深度的处理工艺,如图1所示。

目前,该水厂使用带1450型控制器的FX4000加氯机,采用前加氯和后加氯两点投加方式。

投加控制方式根据生产水量及出厂水余氯值,通过人工计算及个人经验在加氯机上手动操作调流阀调节投加量,具有一定的滞后性及较大偏差,人为因素影响大,影响供水安全。

在水厂消毒处理工艺中,加氯是水厂水质控制的重要环节。

因此,优化加氯控制方式尤为重要。

针对现有加氯设备,合理运用PLC 、在线测量仪表,以及生产监控电脑,实现液氯根据水量、水质的自动投加,能够使出厂水余氯值在一个较小的设定范围内波动,对保障供水安全具有重大意义。

21450型加氯机控制系统简介1450型控制器自动加氯有3种投加模式。

(1)流量比例模式。

流量比例加氯用于恒定氧化剂要求的流量变化水流,流量×投加量=阀门位置。

(2)余氯控制模式。

余氯控制用于氧化剂需求量变化而水厂流量恒定的情况。

余氯通过在时滞期结束时进行纠正,提供积分控制。

(3)复合环路控制模式。

复合环路控制模式用于水厂流量和氧化剂需求量均变化的情况,兼具流量比例和余氯控制的优点。

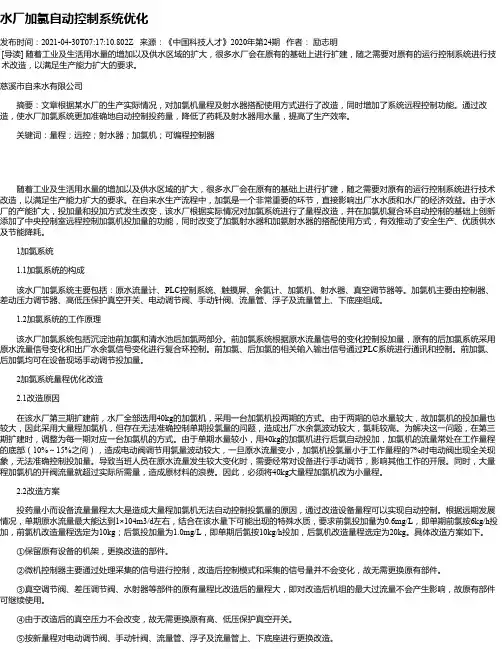

3水厂加氯自动控制调试根据生产工艺要求和自动控制特点,该水厂加氯自动控制优化方式如图2所示,前加氯采用流量比例控制模式投加,后加氯采用复合环路控制模式投加。

3.1系统校准3.1.1真空度实验通过手动调流阀调节,观察设备是否能够达到最大投加能力,稳定10min 后若真空度下降到30kPa 以下,此时需要检查水射器、负压管线、止回阀等,重新进行初始真空度试验。

3.1.2机械校准通过自动调节阀的电气手动开关进行阀门机械位置的调校。

(1)机械零位。

调节阀门位置,观察浮子流量计开始升高并离开最底部时,然后关闭阀门约阀杆的1/16~1/8转,这是阀门的底部挡块位置。

水厂加氯自动控制系统优化发布时间:2021-04-30T07:17:10.802Z 来源:《中国科技人才》2020年第24期作者:励志明[导读] 随着工业及生活用水量的增加以及供水区域的扩大,很多水厂会在原有的基础上进行扩建,随之需要对原有的运行控制系统进行技术改造,以满足生产能力扩大的要求。

慈溪市自来水有限公司摘要:文章根据某水厂的生产实际情况,对加氯机量程及射水器搭配使用方式进行了改造,同时增加了系统远程控制功能。

通过改造,使水厂加氯系统更加准确地自动控制投药量,降低了药耗及射水器用水量,提高了生产效率。

关键词:量程;远控;射水器;加氯机;可编程控制器随着工业及生活用水量的增加以及供水区域的扩大,很多水厂会在原有的基础上进行扩建,随之需要对原有的运行控制系统进行技术改造,以满足生产能力扩大的要求。

在自来水生产流程中,加氯是一个非常重要的环节,直接影响出厂水水质和水厂的经济效益。

由于水厂的产能扩大,投加量和投加方式发生改变,该水厂根据实际情况对加氯系统进行了量程改造,并在加氯机复合环自动控制的基础上创新添加了中央控制室远程控制加氯机投加量的功能,同时改变了加氯射水器和加氨射水器的搭配使用方式,有效推动了安全生产、优质供水及节能降耗。

1加氯系统1.1加氯系统的构成该水厂加氯系统主要包括:原水流量计、PLC控制系统、触摸屏、余氯计、加氯机、射水器、真空调节器等。

加氯机主要由控制器、差动压力调节器、高低压保护真空开关、电动调节阀、手动针阀、流量管、浮子及流量管上、下底座组成。

1.2加氯系统的工作原理该水厂加氯系统包括沉淀池前加氯和清水池后加氯两部分。

前加氯系统根据原水流量信号的变化控制投加量,原有的后加氯系统采用原水流量信号变化和出厂水余氯信号变化进行复合环控制。

前加氯、后加氯的相关输入输出信号通过PLC系统进行通讯和控制。

前加氯、后加氯均可在设备现场手动调节投加量。

2加氯系统量程优化改造2.1改造原因在该水厂第三期扩建前,水厂全部选用40kg的加氯机,采用一台加氯机投两期的方式。

水厂加氯的自动控制连庆聪林文鹏(泉州市自来水有限公司362000)An automatic chlorine-dosing control system in water works[提要]本文介绍在水处理过程中,应用控制器控制加氯的一种自动控制系统,并详述了其系统构成、控制原理、参数整定及应注意的问题。

[关键词] 比例控制;复合控制; PID控制;参数整定Abstract: This paper introduces an automatic chlorine dosing control system in a water treatment process by using controller. The system construction, theory of control and parameters adjustment are introduced in detail. Several important points were presented as well.Keywords: Proportional control;Compound control;PID control;Parameter adjustment1 前言在水处理过程中,加氯消毒是水厂水质控制的重要环节。

消毒时在水中的加氯量,可以分为两部分,即需氯量和余氯。

对于生活饮用水工艺而言,原水加氯后经过一定时间接触,用于灭活水中微生物、氧化有机物和还原性物质等所消耗的氯量称为需氯量。

为了抑制水中残余微生物的再度繁殖,管网中尚需维持少量的余氯。

我国生活饮用水卫生标准规定出厂水游离余氯在接触30min后不低于0.3mg/L,管网未稍不低于0.05mg/L。

后者的余氯量虽然仍具有消毒能力,但对再次污染的消毒尚嫌不足,而可作为预示再次污染的信号。

此点对于管网较长枝状管网有死水端的情况,尤为重要。

氯化消毒时,投氯量一般应满足杀灭细菌以达到指定的消毒指标和氧化有机物等所消耗的需氯量及抑制水中残存致病菌的再度繁殖所需的余氯量。

水处理中加氯自动控制系统邢建国;张杰【摘要】This paper introduces the hardware composition and software design of chlorine residual control that is based on the 89C52 single - chip microcomputer, and three control strategy adopted. Application displays credibility of the control system. The control precision is contented in use.%介绍了以89C52单片机为核心的加氯控制器的硬件和软件设计,以及所采用的3种控制规律.应用证明,控制系统可靠,控制精度满足使用要求.【期刊名称】《机械与电子》【年(卷),期】2012(000)008【总页数】3页(P58-60)【关键词】PID;余氯控制;水处理【作者】邢建国;张杰【作者单位】青岛大学机电学院,山东青岛266071;青岛太平洋化工装备有限公司,山东青岛266100【正文语种】中文【中图分类】TP2140 引言二氧化氯替代氯用于水处理具有许多优势,消毒过程中几乎不形成三氯甲烷和挥发性有机氯[1]。

氯化消毒时,为获得可靠而持久的消毒效果,投氯量一般应满足以下要求:杀灭细菌以达到指定的消毒指标及氧化有机物等所消耗的“需氯量”;抑制水中残存致病菌的再度繁殖所需的“余氯量”(游离余氯)。

我国生活饮用水卫生标准规定,出厂水游离余氯在接触30 min后不低于0.3 mg/L[2]。

二氧化氯发生器-自动投加系统,可以根据进水水量和出水余氯的变化组成闭环回路,来控制二氧化氯的加投量,实现流量和余氯的在线自动控制。

1 自动投加系统组成二氧化氯发生器-投加系统主要由供药计量系统、反应系统、混合吸收系统和自动化控制系统组成。

水厂氯气投加自动控制系统的研究水厂氯气投加自动控制系统的研究随着人口的不断增长和经济的不断发展,对水资源的需求不断增加。

同时,环境污染和用水量加大也导致水质的下降。

因此,水处理技术越来越受到重视。

而在水处理过程中,加氯是一种常见的消毒方法。

由于氯气具有毒性且易燃,水厂对于氯气的控制十分重要。

为了保证水质的安全和减少工人的劳动强度,水厂需要建立氯气投加自动控制系统。

一般来说,氯气投加自动控制系统是由生产控制系统和现场仪表两个部分组成。

生产控制系统是由PLC控制器、智能终端、计算机、通讯模块等基础设施构成,主要用于创建工艺流程、编写程序、实现控制和数据处理。

现场仪表则包括流量计、电磁阀、气体浓度监测仪等设备,负责实时监测氯气的输送、浓度和操作参数。

两个部分在使用时需要实现联动,由生产控制系统发出控制指令,现场仪表跟据指令进行实际操作,同时返回参数给系统。

水厂氯气投加自动控制系统能提高工作效率、减少人工干预、降低事故风险等方面。

通过监测系统,可满足水质要求,规避由于人为因素导致的水质不合格。

此外,自动控制系统还可以提高生产效率和产品质量,减少废品率,显著降低劳动力成本和设备维护成本。

而且,自动控制中的防爆技术大大提高了安全性。

对于自动控制系统,其稳定性和安全性是至关重要的。

系统容易受到电磁干扰、电源变化、潮湿和热量等环境因素的影响,容易出现故障和泄漏等安全问题。

因此,在选择厂商和器材供应商时,需要严格审查其技术和质量,并将防爆等安全措施放在首位。

总之,水厂氯气投加自动控制系统是一种可持续发展的技术,可以最大化提高生产效率和产品质量,保障人员安全和水质安全。

虽然需要进行较高的投入和无数次的改进,但其潜力和优势仍是不容置疑的。

随着科技的不断发展和社会需求的不断增长,氯气投加自动控制系统将成为水厂投资的重点领域之一。

水厂加氯系统操作规程1、运行前准备工作1)、检查各用电设备是否具备通电条件。

2)、检查水射器压力水是否在3.0 Kg/cm2以上。

3)、检查蒸发器自用水是否正常。

4)、检查氯瓶是否就位,紫铜柔性管是否连接好。

5)、检查加氯机是否完好,管路上的进出气阀门应开关自如,真空表完好,具备通电、通气条件。

6)、液氯管路第一次通液氯前,应先开一点氯瓶阀门,然后马上关闭,用氨水逐个检查各接点密封性。

若发现泄漏,应采取重新密封泄漏点处理,若正常则可开启氯瓶使用。

2、水射器运行1)、观察水射器压力水管路压力,其值应在3.0~4.5 Kg/cm2之间,不足时可开启加氯加压泵加压。

2)、开启压力水管路阀门。

3)、开启水射器气管阀门。

4)、水射器运行10分钟后,观察加氯机真空表。

真空度最小为20Kpa以上。

5)、确认水射器、加氯机均处于正常状态后,开启蒸发器。

3、蒸发器启用1)、检查蒸发器水箱进水管是否有水。

检查蒸发器面板液氯压力表指针是否为零。

防爆膜(1827)上压力表为零,膨胀室防爆膜(727)压力表为零。

2)、蒸发器接通电源前应核实三相电压为380伏。

3)、核实无误后将蒸发器操作电源及加热器电源合闸。

4)、此时电气控制柜操作面板上的低水位报警灯、低水温报警灯、电源指示灯亮启。

进水电磁阀打开,向蒸发器水箱内罐水。

5)、观察水位计,当水位计水位上升到2/3~3/4位置时,进水电磁阀关闭,低水位报警灯关闭。

6)、电加热器自动开始加热,电流表指示30A左右为正常。

7)、观察蒸发器面板上的水温表,指针应在40℃以下。

8)、通电约30~45分钟后,水温升至72~76℃时,低水温报警灯关闭,电加热器持续加热。

9)、低水温报警灯熄灭后,水温上升到80℃左右时,电动减压阀自动开启,开启量由调节螺母调节。

4、蒸发器通氯1)、关闭蒸发器出气阀,缓慢打开蒸发器液氯进气管阀门,液氯进入蒸发器内。

2)、观察蒸发器面板上的液氯压力表会缓慢上升,正常读数为30~140Psi之间(2.1~9.8 Kg/cm2,1Psi=0.07 Kg/cm2)。

水厂氯气投加自动控制系统的研究【摘要】投加氯气消毒工序是水厂水处理问题中最为重要的一个环节,其结果是要控制出厂水中的余氯含量满足规定的要求。

出厂水中的余氯含量是衡量自来水清洁程度的重要指标。

余氯含量太低则不能对自来水进行彻底的消毒。

含量过高又容易与水中物质发生化学作用生成致癌物质。

因此对于水厂来说,采取一种有效的氯气投加控制方式则显得尤为重要。

本文结合先进的控制方法,阐述了一套氯气投加自动控制方案。

【关键词】控制系统;氯气投加;措施引言消毒是水处理过程中必不可少的一个工序,其结果直接决定了出厂水质量的优劣。

传统处理方法通过人工添加液氯和漂白粉达到消毒和漂白的作用机理。

如今水厂的加氯系统已有的PLC系统和底层自动化的硬件配套系统可以实现加氯功能,但是不能实现自动控制的功能,缺少安全可靠的性能,因此研究人员经过努力并结合PLC技术,完善出一套自动加氯控制系统的方案。

1 氯气投加自动控制系统1.1 特点水厂氯气投加自动控制系统的作业机理是能够进行远程集中监控其生产情况,并且能够及时作出自动投加调整,保证水厂出水余氯的含量能够满足控制标准的要求,并且能够对生产异常情况以及机械设备问题作出预告,使得工作人员能够及时处理事故状况,保证生产的安全性。

因此其特点主要有安全稳定、易维护性、灵活性强、集成化较好、可扩展性等。

1.2 作用过程液氯作为水厂加氯系统的重要氯源,首先需要经过蒸发器将其加热使其成为气态,然后再需要经过真空调节器输送至加氯机,用加氯机来控制加氯量,同时还必须经由特殊的氯气管道输送至氯气投加点,利用水射器在投加点处将其投送到管道。

1.3 分类现如今,在自来水厂中,加氯工艺包含两个部分,即滤前水加氯环节(前加氯)和滤后水加氯环节(后加氯)。

前加氯通常是在原水进入沉淀池之前进行,其主要目的是为了清除出原水中的藻类,避免其在沉淀池或滤池中进一步的滋生繁殖。

通常在前加氯过程中投加的氯气量不大,同时氯在沉淀池和滤池的消耗量较大,因此使得滤后水中剩余氯的含量很少,即前加氯几乎不影响出厂水的余氯含量。

自动加氯控制系统技术说明加氯控制分两种,前加氯和后加氯。

前加氯的目的为了氧化降解原水中的有机物,后加氯用以对过滤后水的消毒和维持出厂水有一定的余氯。

前加氯通常都采用原水流量的比例控制,即比例开环控制(SCU)。

后加氯采用带有流量前馈的余氯反馈控制。

即 PCU,同时后加氯也是滞后的余氯目标控制。

设定余氯目标值,根据出厂水流量比例和出厂游离氯复合环路控制加氯量。

如图 11-2、图 11-3 所示,水流经水射器喉管形成一个真空,从而开启水射器中的单向阀。

真空通过负压管路传至真空调节器,负压使真空调节器上,的进气阀打开,压力气源的气体流入。

真空调节器中弹簧作用的膜片调节真空度。

气体在负压抽吸下经过流量计和调节阀。

差压稳压器控制流过调节阀的压差,在一定范围内保持稳定。

通过负压管路,气体被送至水射器,与水完全混合后形成氯水溶液。

从水射器到真空调节器上的进气阀整个系统完全处于负压状态。

如果水射器的给水停止或负压条件被破坏,真空调节器中弹簧支承的进气阀就会立刻关闭,隔断压力气体供给。

为了确保安全生产,漏氯吸收中和装置和自动启动控制由就地电器控制盘自成系统完成,但也可以由运行人员通过操作计算机控制中和装置的启停。

但无论是在计算机侧操作,还是在现场电器盘控制,只要发生漏氯事故,中和装置均能由现场电控盘控制自动启动。

漏氯检测装置的报警信号和中和装置启动的信号同时送计算机监视。

在发生漏氯事故时。

无论中和装置是否自动启动。

计算机系统均紧急报警。

在发生漏氯事故日时。

由计算机自动关闭正在运行的氯库换气扇,防止未经中和装置处理的漏氯排入大气。

当工作氯瓶发出"空瓶信号"(氯瓶低重信号)时,通过压力开关电触点信号传至氯瓶自动切换控制装置完成氯瓶切换。

浅谈廖家祠堂水厂自动控制系统摘要:本文阐述了廖家祠堂水厂自控系统的组成和工作原理。

根据廖家祠堂水厂工艺流程,给出加氯和加药控制原理。

同时,提供了先进的控制方案。

使用plc对水厂进行监控,实现加氯和加药的自动控制,降低氯耗和药耗,改善水厂出水水质,提高水资源的利用率,降低运行成本。

关键词:自来水厂;自动控制;加氯;加药中图分类号:k826.16 文献标识码:a 文章编号:1 廖家祠堂水厂工艺流程廖家祠堂水厂是“长沙市第二水源”——长沙引水及水质环境工程子项目之一,位于长沙县星沙镇丁家村廖家祠堂组,占地12.4公顷,供水规模为30万吨/日。

水厂从浏阳株树桥水库引水至星沙,工艺流程如图1所示。

图1 廖家祠堂水厂工艺流程图2 自控系统的组成廖家祠堂水厂自动控制系统是由中央控制室、相应的现场控制站、以及过程仪表和泵、阀门等控制对象组成的集散控制系统(dcs)。

该类系统能将若干台微机分散应用于过程控制,全部信息通过通信网络由上位管理计算机监控,实现最优化控制,具有集中管理、分散控制、资源共享、操作便捷、调试方便等特点。

自控系统结构图如图2所示。

图2 廖家祠堂水厂dcs系统结构拓扑图2.1 硬件系统及网络互联廖家祠堂水厂dcs系统按硬件构成可划分为3层。

2.1.1第一层为信息管理层信息管理层由中心控制室站构成,它由二台工业监控计算机、一台工程师站控制机、一台ups电源、三台打印机(a3激光黑白、喷墨彩色、喷墨黑白各一台)、12口自适应智能交换机、防火墙和二台服务器(运行和数据各一台)组成。

中心控制站地点设在水厂办公大楼三楼中央控制室内。

第一层内部通过12口自适应核心智能交换机采用星形工业以太网 (ethernet/ip)拓扑结构连接。

2.1.2第二层为控制层控制层原设计由现场4个控制主站(送水泵房控制站——plc1、滤池控制站——plc2、加药控制站——plc3和脱水机房控制站——plc4)及17个现场控制子站(3个机械混合沉淀池子站、14个滤池现场控制子站)构成,每个控制主站及子站均设一台触模屏终端(hmi)。

1工业污水处理系统的工作原理1.1控制系统总体框图PLC为核心控制器,通过检测操作面板按钮的输入、各类传感器的输入,以及相关模拟量的输入,完成相关设备的运行、停止和调速控制。

3-2电气控制系统框图1.2工作过程控制过程可以分为单设备手动控制功能和自动运行功能。

在手动控制模式下,单设备可以单独运行,不影响其他设备运行。

如图4-1所示。

图4-1模式选择流程图1.3手动模式在就地箱手动模式下,可单独调试每个设备的运行,如图4-2所示。

在此模式下,可以通过按钮对加氯系统、电动阀门、曝气机、刮泥机,以及各类泵进行控制。

图4-2手动操作模式流程图1.4自动模式处于自动方式时,系统上电后,按下自动启动确认后系统运行,系统开始工作,其工作过程包括以下几个方面。

PLC检测到传感器状态进行启动如图4-3所示。

图4-3 自动操作模式流程图2自动控制流程在自动控制模式流程图中,调用了各个控制系统的程序,主要包括提升泵、潜水泵程序、加药系统程序、曝气沉砂系统程序、污泥回流泵系统程序。

以及污泥脱水系统程序,以下将分别介绍各个子程序的工作过程。

1提升泵控制流程图2潜水泵程序主要控制潜水泵的运行和停止,其工作过程包括以下几个方面:(1)自动过程开始启动潜水泵。

(2)检测液面高度,低于最低位传感器时,开始定时防止误判。

(3)定时到后,若仍低于最低位传感器,则停止潜水泵运行,否则潜水泵继续运行。

(4)检测液面处于中位和高位传感器之间时,开始定时防止误判。

(5)定时到后,若液面仍持续处于高位传感器,则输出报警信号。

潜水泵工作流程图如图4-5所示。

图4-5潜水泵工作流程图3曝气沉砂系统工作流程图如图4-7所示。

4-7曝气沉砂系统工作流程图4污泥回流系统程序主要控制污泥回流泵的运行和停止,其工作过程包括以下几个方面。

(1)自动过程开始首先检测液面高低,若低于最低位传感器,启动定时。

(2)定时到,若液面仍低于最低位传感器则停止回流泵运行。

浅析自来水厂加氯工艺的自动化控制改造发布时间:2021-12-15T06:25:52.693Z 来源:《福光技术》2021年20期作者:徐长满[导读] 水是人们无法离开的重要资源,和人们的生命息息相关,同时随着人类社会的不断进步,对水环境造成了非常大的破坏,因此为了给人们提供更加安全和健康的水,自来水厂都对做了加氯处理。

进过加氯处理的水能够达到饮用水标准,因此自来水厂都在寻求如何更高效的对水进行加氯处理,在当前的自来水加氯处理中,对自动化加氯工艺的应用较为普遍,并且对灭杀细菌、病毒等微生物也有很好的作用,但当前正在使用的自动化加氯技术还存在余氯处理滞后、水流量的测量不完善、水质变化不明显、干扰因素多等问题,必须对加氯工艺的自动化进行一定改造。

沭阳县城乡水务发展有限公司摘要:水是人们无法离开的重要资源,和人们的生命息息相关,同时随着人类社会的不断进步,对水环境造成了非常大的破坏,因此为了给人们提供更加安全和健康的水,自来水厂都对做了加氯处理。

进过加氯处理的水能够达到饮用水标准,因此自来水厂都在寻求如何更高效的对水进行加氯处理,在当前的自来水加氯处理中,对自动化加氯工艺的应用较为普遍,并且对灭杀细菌、病毒等微生物也有很好的作用,但当前正在使用的自动化加氯技术还存在余氯处理滞后、水流量的测量不完善、水质变化不明显、干扰因素多等问题,必须对加氯工艺的自动化进行一定改造。

因此为了强化加氯工艺自动化控制的功能,本文从模糊控制以及PID结构两个方面对其改造进行了分析,最后阐述了氯气系统优化措施关键词:加氯工艺;自动化控制;优化措施给水处理中的加氯工艺是一个较难控制的环节,考虑到加氯系统的大时滞和系统干扰的特点,采用串级控制结构;针对系统参数变化较大和仪表漂移,采用自校正控制.在对自来水厂加氯系统的实际改造中,通过建立清水池进、出口余氯的动态模型和使用基于自适应的串级控制方案,取得了良好的控制效果。

1自来水厂加氯工艺自动化控制的难点1.1余氯的处理滞后当前自来水厂正在使用的加氯自动化系统在控制余氯的时候会产生一定的延时,因此也就导致加氯的工作点出现了余氯检测滞后,同时由于自来水厂的清水池进水流量对余氯检测的滞后有着直接影响,导致清水池中的余氯无法作为加氯工作的参考。

水厂加氯的自动控制连庆聪林文鹏(泉州市自来水有限公司362000)An automatic chlorine-dosing control system in water works[提要]本文介绍在水处理过程中,应用控制器控制加氯的一种自动控制系统,并详述了其系统构成、控制原理、参数整定及应注意的问题。

[关键词] 比例控制;复合控制; PID控制;参数整定Abstract: This paper introduces an automatic chlorine dosing control system in a water treatment process by using controller. The system construction, theory of control and parameters adjustment are introduced in detail. Several important points were presented as well.Keywords: Proportional control;Compound control;PID control;Parameter adjustment1 前言在水处理过程中,加氯消毒是水厂水质控制的重要环节。

消毒时在水中的加氯量,可以分为两部分,即需氯量和余氯。

对于生活饮用水工艺而言,原水加氯后经过一定时间接触,用于灭活水中微生物、氧化有机物和还原性物质等所消耗的氯量称为需氯量。

为了抑制水中残余微生物的再度繁殖,管网中尚需维持少量的余氯。

我国生活饮用水卫生标准规定出厂水游离余氯在接触30min后不低于0.3mg/L,管网未稍不低于0.05mg/L。

后者的余氯量虽然仍具有消毒能力,但对再次污染的消毒尚嫌不足,而可作为预示再次污染的信号。

此点对于管网较长枝状管网有死水端的情况,尤为重要。

氯化消毒时,投氯量一般应满足杀灭细菌以达到指定的消毒指标和氧化有机物等所消耗的需氯量及抑制水中残存致病菌的再度繁殖所需的余氯量。

同时,投加量过高易产生致癌物质三氯甲烷、四氯甲烷等。

因此,在水处理过程中正确控制加氯量是至关重要的。

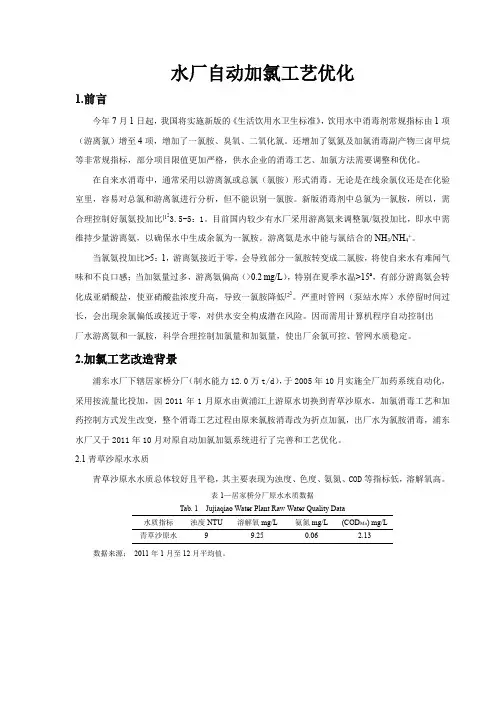

2 控制系统构成水厂的自动加氯系统一般由前加氯与后加氯组成,前加氯主要是杀灭水中的微生物、细菌、氧化有机物及延长加氯消毒的接触时间,同时可起到助凝、助滤作用;滤后加氯主要是补充第一次原水加氯(前加氯)后的余氯不足,保证余氯量达到规定指标。

泉州市第三水厂加氯自动控制系统采用了如下控制方式:①前加氯采用流量比例控制。

②后加氯采用复合控制。

其系统控制框图如图1所示。

图1控制系统构成采用以上控制方式的依据是:①原水是采用地面水源,多少已受到有机物的污染,氧化这些有机物要消耗一定的氯量,即需氯量,由前加氯完成。

加氯量必须超过需氯量,才能保证一定的剩余氯。

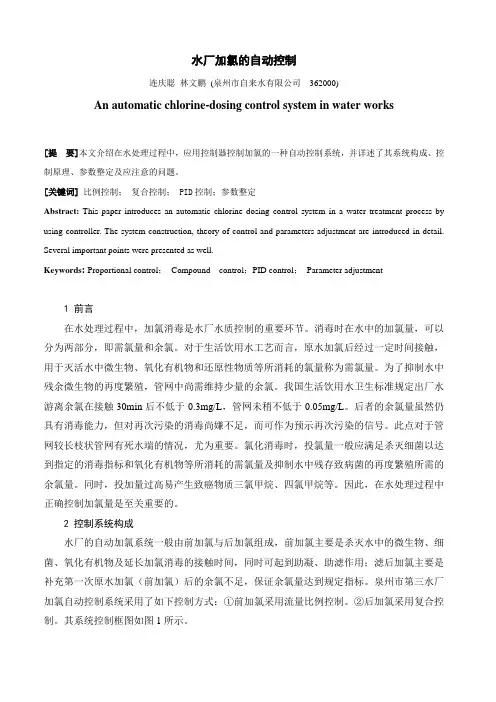

当水中有机物较少,而且主要不是游离氨和含氮化合物时,需氯量满足以后就会才现余氯,其相关关系如图2 所示。

图2 加氯量与余氯的关系②原水流量恒定时,PID 控制(余氯控制)能很好地满足控制要求。

流量信号引入后加氯进行复合控制,原水在经过反应、沉淀、过滤过程中需进行排泥及反冲洗,在进行排泥及反冲洗过程时其原水流量与进入清水池的实际流量虽不一致,但其占原水总量的比例不大,只要正确设定PID 参数,足以保证其控制效果。

③当取水泵房增减机组时,原水流量发生阶跃变化,流量比例控制作出快速反应以弥补余氯PID 控制的存在滞后性的不足,而控制精度仍由PID 控制保证。

3 控制系统原理目前国内自动化控制生产的水厂,所采用的加氯设备大多是美国W &T 公司或美国首都公余氯(m g /L )司提供的加氯系统,其加氯机的控制器均为带有处理器的智能控制器,其控制器和电动执行机构(调节阀)共同组成加氯机控制系统,控制器根据从PLC或其它仪器仪表等设备所接收到的信号及用户对其参数的设定和控制方式的选择,然后对执行机构(调节阀)发出调节量信号,调节阀门开度,使余氯达到期望值。

3.1比例控制前加氯的投加量(调节阀开度)与原水流量的大小成正比。

原水流量信号经PLC输入到前加氯控制器(比例控制器),比例控制器根据流量的大小,输出相应的调节量,调节电动阀的开度,其控制的数学模型如式(3—1)所示:I0=K f Q m (3—1)其中:I0——控制器输出(4~20mA);K f——比例系数;Q m——原水瞬时流量。

比例系数K f的设定根据前加氯量(需氯量)的多少而定。

比例系数K f的设定值可通过在上位监控机上由操作人员根据工艺要求及原水需氯量的大小进行改变。

3.2复合控制3.2.1复合控制是流量比例控制与余氯PID控制的有机给合,在复合控制过程中,流量比例控制根据流量的大小,根据其控制的数学模型,快速地给调节阀一个初始的阀门开度信号,建立一个基本的控制模型。

余氯分析仪的余氯信号经PLC作为一个过程变量输入控制器,控制器通过比较过程变量与余氯设定值产生的误差,由PID方程计算出其输出量,即修正量,每经过一个滞后时间周期,从流量比例控制赋予调节阀的初始开度开始,逐步对其进行修正,直到余氯达到期望值。

由于PID方程计算出的修正量,是一个累加值,其超越流量比例控制赋予调节阀的初始阀门开度值,为达到余氯设定点,具有驱使电动阀全开或全闭的能力。

流量比例控制的数学模型如式(3—1)所示,其比例系数K f设定值由操作人员根据工艺要求、原水水质、滤后水余氯设定值的高低及实践经验进行改变。

3.2.2PID控制数学模型PID方程计算的结果驱使受控的过程变量达到期望值。

PID方程有相关增益(ISA)方程和独立增益方程二种形式,在独立增益方程中,PID的三项独立地进行运算,在相关增益(ISA)方程中,比例项的改变也会影响积分项和微分项的改变。

在这里,控制器采用独立增益方程来进行控制,其数学方程如式(3—2)所示:I0=KpE+Ki∫o t Edt+Kd〔E-E(n-1)〕╱dt+B (3—2)式中,E为误差,即过程变量与设定值之差,E(n—1)是取自前一次采样的误差,Kp,Ki,Kd分别为比例、积分、微分增益系数,B为前馈值或输出偏置,I0为控制器输出量(4~20mA)。

由于偏置B通常被用于控制具有一个滞后传递函数的过程,在这里我们不加偏置。

加氯消毒是一个比较复杂的过程,对它的动态特性进行数学描述比较因难。

在PID方程中,PID参数设定根据原水水质和经验进行设定,比例调节(P)的作用是快速调节偏差的大小,偏差大调节大,偏差小调节小。

积分调节(I)的作用是逐步改变调节作用,偏差大调节作用变化速度快,反之则慢。

微分调节(D)的作用是使偏差快速消除,可以选择方程中的微分项是作用于误差的变化还是作用于过程变量的变化。

在这里,我们只须对设定值的变化作出正常反应。

根据经验微分增益K d值不宜过大。

4 影响加氯自动控制的主要因素及应注意的问题4.1加氯机控制器PID参数的整定4.1.1比例增益和积分增益(Prop Gain and Integ Gain)控制器所提供的比例增益和积分增益常数,其设定范围为0—100%,默认值为50%。

改变其任一项均可引起PID方程的输出量(修正量)的变化。

使用者投入运行后,应对Prop Gain and Integ Gain常数进行整定。

整定时应以控制器提供的经验常数(默认值)为基准,根据实际应用逐步作适当调整。

整定时应通过来回改变设定值,比较余氯值与控制器的输出量的变化及振荡时间来选取合适的Prop Gain and Integ Gain常数。

值得注意的是,增益常数设置太高可能会引起振荡加剧,设置太低会引起控制器反应迟钝,Prop Gain and Integ Gain常数的整定应分别独立进行。

4.1.2固定滞后时间和滞后时间总量(Fixd Lag Time and Total Lag Time)滞后时间是控制器通过PID控制对调节阀开度进行修正的时间周期。

其包括固定滞后时间(Fixd Lag Time)和滞后时间总量(Total Lag Time)两个参数。

滞后时间由三部分构成,如图1所示;①从水射器的投加点到余氯采样点所需的时间t1;②从取样点到余氯分析仪测出余氯值所需的时间t2;③从余氯分析仪的余氯信号传输到控制器所需的时间t3。

其中,t1的大小与流量的大小相关,其包含一个可变时间t’。

在整定滞后时间时以流量最大时测出的滞后时间作为固定滞后时间和在流量最小时测出的滞后时间作为滞后时间总量分别输入到控制器,控制器可根据流量的大小自动计算出可变时间t’的大小,修正滞后时间总量。

其相关关系如图3所示。

4.2取样时间的长短,取样点所处位置是否合理,直接影响加氯效果。

后加氯在投加氯后经过充分混合后,一般以3分钟为宜。

缩短取样时间通常有两种方法:一是尽量缩短取样管的长度,取样管越短则响应越快;二是加大取样水管排水管排水分流以加快取样水的流速。

图3 滞后时间总量(固定滞后时间+时间变量)与流量关系图4.3余氯分析仪检测值的正确性是控制加氯的关键。

由于余氯分析仪存在零点漂移,应定期进行校正,并经常清洗电极。

同时应保证取样管通道畅通,正确调节取样水通过测量室的流速。

4.4 采用抗干扰措施。

交流电源采用净化电源,滤除电源中的中高频谐波;电气、仪表线隔离敷设,消除交流电对直流信号的干扰,仪表信号线采用双绞屏蔽线及正确接地。

5 结束语该系统自投入运行以来,系统运行稳定,可靠性高,现场操作方便,且反应迅速,既能有效保证水质,又能节省投氯量,在我厂实际应用中显示出良好的经济效益和社会效益。

参考文献[1] U.S.Filter/Wallace &Tiernan. Process Controller Unit(PCU)[2]Capital Controls Company, Inc. Microprocessor Controller for Chlorination/Dechlorination Systems Instruction Manual[3]刘敏尧. 浅谈水厂自动控制的几个问题. 城镇供水[J], 2003,2.[4]胥秋峥,王育海. 出厂余氯的控制. 城镇供水[J], 2004,2.滞后时间总量时间变量t’固定滞后时间部分50% 100% 0 流量。