半导体功率计算

- 格式:doc

- 大小:248.50 KB

- 文档页数:8

功率半导体元件的损耗计算分析方法功率半导体元件的损耗计算和分析是在设计和应用功率电子系统中非常重要的一项工作。

在功率电子系统中,功率半导体元件(如IGBT、MOSFET等)负责将电能转换为所需的功率,因此其损耗的计算和分析将直接影响系统的效率、可靠性和成本。

功率半导体元件的损耗分为两个主要部分:导通损耗和开关损耗。

导通损耗是指功率半导体元件在导通状态下的功耗,主要由通道电阻、开关电阻和导通时间决定。

开关损耗是指功率半导体元件在开关状态下的功耗,主要由开关时间、漏电感应电压和输入电压决定。

为了计算功率半导体元件的损耗,可以使用电路模型和电压电流波形来进行分析。

电路模型主要包括导通模型和开关模型。

导通模型是一个等效的电阻电路,用来表示功率半导体元件在导通状态下的行为。

开关模型是一个等效的开关电路,用来表示功率半导体元件在开关状态下的行为。

在计算导通损耗时,可以根据功率半导体元件的导通时间和导通电流来计算导通损耗。

导通时间可以通过信号波形分析或仿真得到,导通电流可以通过电路模型和电压波形计算得到。

例如,对于IGBT元件,可以使用导通电压和导通电流的乘积来计算导通损耗。

在计算开关损耗时,可以根据功率半导体元件的开关时间和开关电流来计算开关损耗。

开关时间可以通过信号波形分析或仿真得到,开关电流可以通过电路模型和电压波形计算得到。

例如,对于MOSFET元件,可以使用漏电感应电压和开关电流的乘积来计算开关损耗。

此外,还可以使用热模型来分析功率半导体元件的温升和热阻。

热模型可以通过热传导方程和热电流方程来描述功率半导体元件的温度分布和热流分布,从而计算元件的温升和热阻。

通过分析功率半导体元件的温升和热阻,可以评估元件的热稳定性和散热设计的有效性。

综上所述,功率半导体元件的损耗计算和分析是设计和应用功率电子系统中非常重要的一项工作。

通过使用电路模型、电压电流波形、热模型等方法,可以准确计算和分析功率半导体元件的损耗,从而优化系统的效率、可靠性和成本。

功率半导体元件的损耗计算分析方法导通损耗:导通损耗是在功率器件导通状态下消耗的功率,主要由导通电阻和开关元件的导通电压引起。

导通电流越大、导通压降越大,导通损耗也就越大。

关断损耗:关断损耗是在开关管和二极管关断时消耗的功率,主要由开关过程中的存储电荷和关断电压引起。

关断电流越大、关断压降越大,关断损耗也就越大。

2.导通损耗计算方法导通损耗的计算方法主要有两种:基于静态条件的方法和基于动态条件的方法。

基于静态条件的方法:即根据功率半导体元件的静态参数来计算导通损耗。

主要考虑的静态参数有导通电阻和导通电流。

导通损耗可以通过下式计算得到:Pcon = Rcon * Icon^2其中,Pcon为导通损耗,Rcon为导通电阻,Icon为导通电流。

基于动态条件的方法:即根据功率半导体元件的开关特性来计算导通损耗。

主要考虑的动态参数有开关时间和导通电压。

导通损耗可以通过下式计算得到:Pcon = Ucon * Icon * tsw其中,Pcon为导通损耗,Ucon为导通电压,Icon为导通电流,tsw 为开关时间。

3.关断损耗计算方法关断损耗的计算方法主要有两种:基于静态条件的方法和基于动态条件的方法。

基于静态条件的方法:即根据功率半导体元件的静态参数来计算关断损耗。

主要考虑的静态参数有关断电流和关断电压。

关断损耗可以通过下式计算得到:Psw = Isw * Vsw其中,Psw为关断损耗,Isw为关断电流,Vsw为关断电压。

基于动态条件的方法:即根据功率半导体元件的开关特性来计算关断损耗。

主要考虑的动态参数有开关时间和存储电荷。

关断损耗可以通过下式计算得到:Psw = Qrr * Urr * fsw其中,Psw为关断损耗,Qrr为存储电荷,Urr为反向恢复电压,fsw 为开关频率。

4.总损耗计算方法总损耗为导通损耗和关断损耗之和。

根据上述导通损耗和关断损耗的计算方法,可以得到总损耗的计算方法:Ptotal = Pcon + Psw其中,Ptotal为总损耗,Pcon为导通损耗,Psw为关断损耗。

实验报告课程名称:功率半导体器件应用实验学生姓名郭衡班级电子技术1704学号117419002064指导教师李军军成绩2019年月日实验名称:实验一:MOSFET特性测试实验课时:3学时实验日期、时间:2019年10月27日下午2点实验消耗器材:JK9610AMOS管测试仪实验仪器设备:示波器、台式万用表实验目的:掌握常见功率器件参数的测试方法和原理实验内容(实验原理、运用的理论知识和数据、算法、程序、步骤和算法):MOS场效应管管击穿电压、栅极开启电压、跨导的测试以IRF540和IRF530管子为例,测量上述参数,步骤如下:1、击穿电压VDSS和开启电压的VGS的测量,先选择开关的电流值,MOS 管一般选择25uA。

把高压开关拨到ON,调节电压,数字表显示大于开关器件击穿电压的130%〜150%,测试时只要指示灯量了就表示电压足够了。

注意:调好电压后必须把“高压”开关关断(OFF位置上)2、把被测试的场效应管插入VDSS/VGS测试座,MOS管的D极必须对应测试座的插座中间孔“D”中。

3、测试VDSS时续保测试后右侧开关拨至VDSS位,然后按下仪器右下方的VDSS按钮,电压表此时显示的值为该MOS管的击穿电压值。

4、把测试盒上的开关拨至VGS位,按下按下仪器右下方的VGS按钮,电压表此时显示的值为该MOS管的栅极开启电压电压值。

5、跨导测试,测量跨导Gfs时,需用两根粗的附加的测试线。

附加线分为D线(红色)和黑色S2线(黑色),这两根线分别插入仪器左边第二排的D和S2插孔中。

6、D线另一端的鳄鱼夹夹住测试盒左上方的铜螺栓上的“D” (Idm<20A 时),S2线另一端鳄鱼夹必须夹在被测试MOS管S1脚上(被测试管插在测试座上)。

7、测试前仪器右上角的Idm开关必须先拨至OFF上,插上测试管,按步骤接好线,把Idm开关必须先拨至ON上,短路指示灯亮后没灭,机内有蜂鸣声响后又停,属于正常现象。

半导体制冷器性能计算

源:

在应⽤致冷器前,要进⼀步的了解它的性能,实际上致冷器的冷端从周围吸收的热Qл外,还有两个:⼀个是焦⽿热Qj;另⼀个是传导热Qk。

电流从元件内部通过就产⽣焦⽿热,焦⽿热的⼀半传到冷端,另⼀半传到热端,传导热从热端传到冷端。

产冷量

Qc = Qπ-Qj-Qk = (2p-2n).Tc.I-1/2j²R-K(Th-Tc)

式中,R表⽰⼀对电偶的总电阻,K是总热导。

热端散掉的热

Qh = Qπ+Qj-Qk = (2p-2n).Th.I+1/2I²R-K(Th-Tc)

从上⾯两公式中可以看出,输⼊的电功率恰好就是热端散掉的热与冷端吸收的热之差,这就是"热泵”的⼀种:

Qh-Qc=I²R=P

由上式得出⼀个电偶在热端放出的热量Qh等于输⼊电功率与冷端产冷量之和,相反得出冷端产冷量Qc等于热端放出的热量与输⼊电功率之差。

Qh=P+Qc

Qc=Qh-P

最⼤致冷功率的计算⽅法

A.1 在热端温度Th为27℃±1℃, 温差为△T=0 , I=Imax 时.

最⼤致冷功率Qcmax(W)按公式(1)计算:Qcmax=0.07NI

(1)式中:N ---器件对数, I ---器件的最⼤温差电流(A).

A.2 若热⾯温度为3~40℃时,最⼤致冷功率Qcmax(W)应按公式(2)加以修正。

Qcmax∣Th= Qcmax×[1+0.0042(Th--27)]

(2)式中:Qcmax ---热⾯温度Th=27℃±1℃的最⼤致冷功率(W),

Qcmax∣Th --热⾯温度Th --3~40℃时的实测温度下的最⼤致冷功率(W).。

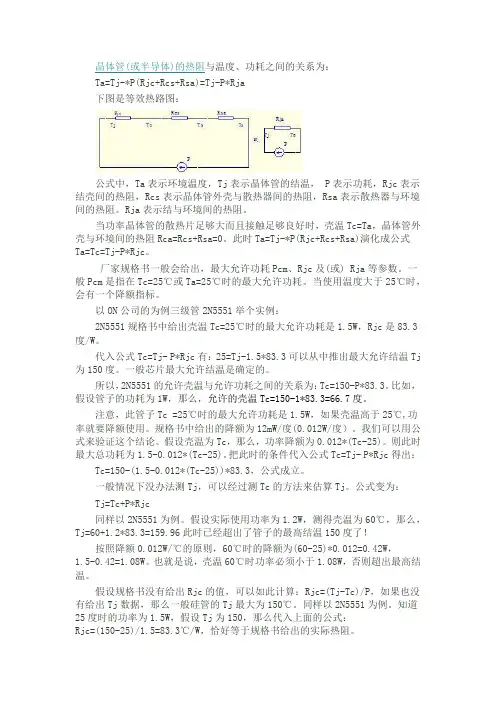

晶体管(或半导体)的热阻与温度、功耗之间的关系为:Ta=Tj-*P(Rjc+Rcs+Rsa)=Tj-P*Rja下图是等效热路图:公式中,Ta表示环境温度,Tj表示晶体管的结温, P表示功耗,Rjc表示结壳间的热阻,Rcs表示晶体管外壳与散热器间的热阻,Rsa表示散热器与环境间的热阻。

Rja表示结与环境间的热阻。

当功率晶体管的散热片足够大而且接触足够良好时,壳温Tc=Ta,晶体管外壳与环境间的热阻Rca=Rcs+Rsa=0。

此时Ta=Tj-*P(Rjc+Rcs+Rsa)演化成公式Ta=Tc=Tj-P*Rjc。

厂家规格书一般会给出,最大允许功耗Pcm、Rjc及(或) Rja等参数。

一般Pcm是指在Tc=25℃或Ta=25℃时的最大允许功耗。

当使用温度大于25℃时,会有一个降额指标。

以ON公司的为例三级管2N5551举个实例:2N5551规格书中给出壳温Tc=25℃时的最大允许功耗是1.5W,Rjc是83.3度/W。

代入公式Tc=Tj- P*Rjc有:25=Tj-1.5*83.3可以从中推出最大允许结温Tj 为150度。

一般芯片最大允许结温是确定的。

所以,2N5551的允许壳温与允许功耗之间的关系为:Tc=150-P*83.3。

比如,假设管子的功耗为1W,那么,允许的壳温Tc=150-1*83.3=66.7度。

注意,此管子Tc =25℃时的最大允许功耗是1.5W,如果壳温高于25℃,功率就要降额使用。

规格书中给出的降额为12mW/度(0.012W/度)。

我们可以用公式来验证这个结论。

假设壳温为Tc,那么,功率降额为0.012*(Tc-25)。

则此时最大总功耗为1.5-0.012*(Tc-25)。

把此时的条件代入公式Tc=Tj- P*Rjc得出:Tc=150-(1.5-0.012*(Tc-25))*83.3,公式成立。

一般情况下没办法测Tj,可以经过测Tc的方法来估算Tj。

公式变为:Tj=Tc+P*Rjc同样以2N5551为例。

半导体消耗功率计算公式在半导体器件的设计和应用中,消耗功率是一个非常重要的参数。

消耗功率不仅直接影响着器件的工作温度和稳定性,还关系着整个系统的能耗和散热设计。

因此,准确计算半导体器件的消耗功率是至关重要的。

半导体器件的消耗功率可以通过以下公式来计算:P = I^2 R。

其中,P 为消耗功率,单位为瓦特(W);I 为器件的电流,单位为安培(A);R 为器件的电阻,单位为欧姆(Ω)。

这个公式简单明了地表达了消耗功率与电流和电阻的关系。

当器件的电流增大或者电阻减小时,消耗功率也会相应增大。

因此,在设计和选择半导体器件时,需要特别关注器件的电流和电阻参数,以便合理评估器件的消耗功率。

在实际应用中,半导体器件的消耗功率还受到一些其他因素的影响,比如器件的工作频率、工作温度等。

这些因素也需要考虑进去,才能更准确地计算出器件的消耗功率。

除了静态消耗功率的计算,动态消耗功率也是需要重点考虑的。

动态消耗功率是指器件在工作过程中由于信号传输、开关等操作而产生的功耗。

动态消耗功率的计算相对复杂一些,需要考虑到器件的工作频率、信号幅度、开关速度等因素。

通常可以通过模拟仿真或者实际测试来获取动态消耗功率的数据。

对于集成电路(IC)等复杂器件,消耗功率的计算更加复杂。

因为这些器件通常包含了大量的晶体管、电阻、电容等元件,而且工作模式也非常多样化。

因此,需要借助专业的仿真软件和测试设备来进行消耗功率的准确计算。

在实际工程中,消耗功率的准确计算对于系统的能耗和散热设计至关重要。

过高的消耗功率会导致系统的工作温度过高,影响系统的稳定性和寿命,同时也会增加系统的散热设计难度和成本。

因此,合理评估和控制器件的消耗功率是非常重要的工作。

总之,半导体器件的消耗功率计算是一个复杂而重要的工作。

通过合理的公式和方法,结合实际的测试和仿真,可以准确地评估器件的消耗功率,为系统的设计和应用提供重要的参考依据。

希望在未来的工程实践中,能够进一步完善消耗功率的计算方法,为半导体器件的设计和应用提供更好的支持。

功率半导体激光器结温计算

功率半导体激光器的结温计算方法如下:

•电注入式半导体激光器。

一般是由砷化镓(GaAs)、硫化镉(CdS)、磷化铟(InP)、硫化锌(ZnS)等材料制成的半导体面结型二极管,沿正向偏压注入电流进行激励,在结平面区域产生受激发射。

•光泵式半导体激光器。

一般用N型或P型半导体单晶(如GaAS、InAs、InSb等)做工作物质,以其他激光器发出的激光作光泵激励。

•高能电子束激励式半导体激光器。

一般也是用N型或者P型半导体单晶(如PbS、CdS、ZhO等)做工作物质,通过由外部注入高能电子束进行激励。

1。

电机效率计算公式电机效率是指电机在特定条件下,以有效功率输出某种有效功率的比率,也可以说是以有效功率驱动有效功率的效率。

它反映了电机转换电能和有效功率的能力,也是衡量电机性能的重要指标。

在电机效率计算中,有普通电机效率计算公式和半导体电机效率计算公式,两者效率计算公式都是经过精心设计,基于公式测定电机效率,并建立效率测试系统或软件,以满足不同场合的测试需求。

1、普通电机效率计算公式:普通电机效率计算公式为:η = Pout / Pin×100%。

其中,η表示电机效率;Pin表示输入功率;Pout表示输出功率。

如下图所示:图1通电机效率计算公式从图中可以看出,输入的功率Pin应超过输出的功率Pout,这样才能保证电机效率的有效。

2、半导体电机效率计算公式:半导体电机效率计算公式为:η = Pout / Pin×100%+ Pout×(1- Pin/ Pout)×100%。

其中,η为电机效率;Pin表示输入功率;Pout表示输出功率。

如下图所示:图2导体电机效率计算公式从图中可以看出,半导体电机效率计算公式和普通电机效率计算公式有很大的区别,其中考虑了半导体电机的特殊之处。

电机效率计算的关键在于正确的测量入力和输出的功率,并确定电机的参数,如功率、转矩、电流和转速等参数。

此外,还需要采用一些特殊方法来检查电机的性能,比如功率因数分析、拖动测试、噪声测试、振动测试等。

综上所述,我们可以得知,电机效率计算的关键在于正确的测量入力和输出的功率;电机计算效率的公式分为普通电机效率公式和半导体电机效率公式;另外,还需要采用一些特殊方法来检查电机的性能,如功率因数分析、拖动测试、噪声测试、振动测试等。

电机效率对电机的使用性能至关重要,必须仔细控制。

因此,用户应根据自己使用电机的环境来选择适当的电机,并且必须严格按照设计程序来完成效率测试,以便得到准确的测量结果,从而合理利用电机,提高电机的使用效率。

半导体PF功率因子公式在交流电路中,功率因数是之比实际功率被用来做工作和视在功率被供应到所述电路。

功率因数可以获得0到1范围内的值。

当所有功率均为无功功率而没有有功功率(通常为感性负载)时,功率因数为0.当所有功率均为无功功率(电阻负载)的有功功率时,功率因数为1.功率因数定义功率因数等于以瓦特(W)为单位的有功功率或有功功率P除以视在功率|S|。

伏安(VA):PF=P(W)/|S(VA)|PF-功率因数。

P-瓦特有功功率(W)。

|S|-视在功率-复数功率的大小,单位为伏特安培(VA)。

功率因数计算对于正弦电流,功率因数PF等于视在功率相位角φ(也就是阻抗相位角)的余弦的绝对值:PF=|cosφ|PF是功率因数。

φ是功率相角。

以瓦特(W)为单位的有功功率P等于视在功率|S|。

以伏安(VA)乘以功率因数PF:P(W)=|S(VA)|×PF=|S(VA)|×|cosφ|当电路具有电阻性阻抗负载时,有功功率P等于视在功率|S|。

功率因数PF等于1:PF(电阻负载)=P/|S|=1以伏安无功(VAR)为单位的无功功率Q等于视在功率|S|。

以伏安(VA)乘以相角φ的正弦值:Q(VAR)=|S(VA)|×|sinφ|根据有功功率表的读数P以千瓦(kW)为单位,电压V以伏特(V)为单位,电流I以安培(A)为单位进行单相电路计算:PF=|cosφ|=1000×P(kW)/(V(V)×I(A))三相电路计算,从有功功率计读数P以千瓦(kW)为单位,线间电压V L-L以伏特(V)为单位,电流I以安培(A)为单位:PF=|cosφ|=1000×P(千瓦)/(√3×V L-L(V)×我(A))三相电路计算,从有功功率计读数P以千瓦(kW)为单位,线间零线V L-N以伏特(V)为单位,电流I以安培(A)为单位:PF=|cosφ|=1000×P(kW)/(3×V L-N(V)×I(A))功率因数校正功率因数校正是对电路的调整,以将功率因数更改为接近1.接近1的功率因数会降低电路中的无功功率,并且电路中的大多数功率将是有功功率。

大功率半导体器件用散热器风冷热阻计算公式和应用软件-CAL-FENGHAI.-(YICAI)-Company One1大功率半导体器件用散热器风冷热阻计算公式和应用软件2012-03-12 14:17:31作者:来源:中国电力电子产业网文章概要如下:一、计算公式为了推导风冷散热器热阻计算公式作如下设定:1,散热器是由很多块金属平板组成,平板一端连在一起成一块有一定厚度的基板,平板之间存在间隙,散热器的基本单元是一块平板;2,平板本身具有一定的长度、宽度和厚度(L×l×b)。

平板的横截面积A =L × b;3,由n个平板(齿片)组成的散热器如图一所示,平板(齿片)数为n ;4,由此可见,参数L即为散热器长,或称“截长”;5,设散热器端面周长为“S”。

大功率半导体器件安装在基板上,工作时产生的热通过接触面传到散热器的过程属于固体导热。

散热器平板周围是空气。

风冷条件下平板上的热要传到空气中属于固体与流体间的传热。

所以风冷散热器总热阻等于两部分热阻之和:Rzo(总热阻)= Rth(散热器内固体传热)+ Rthk(散热器与空气间的传热热阻)引用埃克尔特和..德雷克着的“传热与传质”中的基本原理和公式。

推导出如下实用公式:Ks 为散热器金属材料的导热系数。

20℃时,纯铝:KS = 千卡/ 小时米℃;纯铜:Ks = 332 千卡/ 小时米℃;参数L、l、b、S的单位:米;风速us 单位:米/秒如散热器端面的周边长为S 、散热器的长为L,忽略两端面的面积,散热器的总表面积为: A = S L 。

代入上式后,强迫风冷条件下散热器总热阻公式也可写成:对某一型号的散热器来说参数 Ks、b、n、S 都是常数。

用此公式即可求出不同长度L、不同风速us条件下的总热阻,并可作出相应曲线。

本公式的精确性受到多种因素的影响存在一定误差。

主要有:ⅰ,受到环境空气的温度、湿度、气压等自然因素的影响。

如散热器金属的热导系数“Ks”与金属成分及散热器工作时温度有关,本文选用的是20℃时的纯铝。

一、概述功率半导体模块是电气工程中常见的一种器件,广泛应用于电力电子领域。

功率半导体模块的热阻结构函数是评估其散热性能的重要参数,对于保证设备的稳定运行和延长其使用寿命具有重要意义。

本文将介绍功率半导体模块热阻结构函数的计算方法,旨在帮助工程师和研究人员更好地理解和评估功率半导体模块的热特性。

二、功率半导体模块的热阻结构函数1. 热阻的基本概念热阻是指单位温度差下的热流量与温差之比,通常用符号R表示,单位是摄氏度每瓦特(℃/W)。

功率半导体模块的热阻反映了其导热性能,是评估其热设计是否合理的重要指标。

2. 热阻的结构函数功率半导体模块的热阻可以通过结构函数的方法进行分解和计算。

热阻结构函数是指将导热路径分解为各个热阻元件,根据导热传导的物理原理和材料特性,计算出每个热阻元件的热阻值,并将其组合成一个总的热阻结构函数,从而对功率半导体模块的整体热阻进行评估。

三、功率半导体模块热阻结构函数的计算方法1. 硅橡胶与金属基板之间的接触热阻在功率半导体模块的热传导路径中,硅橡胶与金属基板之间的接触热阻是一个重要的热阻元件。

其计算方法可以通过接触热阻模型和硅橡胶与金属基板的热导率进行分析和计算。

2. 金属基板的热阻金属基板作为功率半导体模块的散热基座,其热阻也是影响整体散热效果的重要因素。

金属基板的热阻与其结构、材料及表面处理等因素相关,通过热传导理论和材料热导率进行计算。

3. 散热器的热阻功率半导体模块通常与散热器相结合,散热器的热阻对整个散热系统的性能起着决定性的作用。

散热器的热阻计算涉及散热器的结构形式、导热性能以及与功率半导体模块的接触情况等因素。

4. 空气与散热器之间的对流热阻空气与散热器之间的对流热阻是功率半导体模块散热系统中的重要热阻元件,其计算方法涉及空气流动速度、散热器表面积和空气的热导率等因素。

5. 整体热阻结构函数的综合计算通过对上述各个热阻元件的计算,可以得到功率半导体模块的整体热阻结构函数。

半导体器件的高功率微波毁伤阈值数值计算研究半导体器件在现代通信技术和微波领域扮演着重要角色,但是在高功率微波场景中,由于电磁辐射的强烈作用,半导体器件的毁伤阈值成为了关键问题。

本文将介绍半导体器件的高功率微波毁伤阈值数值计算的相关研究。

首先,为了理解高功率微波对半导体器件的毁伤机理,我们需要了解半导体器件的物理特性和微波的特性。

半导体器件通常由多个不同材料层组成,其中包括导电层、绝缘层和掺杂层等。

微波是一种高频电磁波,其特点是波长较短、频率较高。

当微波照射到半导体器件上时,会导致能量的吸收和散射。

根据之前的研究,半导体器件的高功率微波毁伤阈值数值与多个因素有关。

首先是器件的材料特性,不同的材料对高功率微波的敏感性不同。

例如,硅和砷化镓等半导体材料在高功率微波场景下容易受到损坏。

其次是器件的结构特性,器件的设计对于抵御高功率微波的毁伤也具有重要影响。

例如,设计合理的导电层和绝缘层能够减轻高功率微波对器件的影响。

最后是微波的参数,包括功率密度、频率和脉冲宽度等,这些参数决定了器件受到的微波能量。

为了计算半导体器件的高功率微波毁伤阈值数值,研究人员通常采用数值模拟和实验测试相结合的方法。

数值模拟可以通过建立器件的物理模型和微波传输方程,计算微波在器件中的分布和能量吸收情况。

实验测试则可以通过实际测量器件在高功率微波场景下的毁伤情况,来验证数值模拟的结果。

在进行数值模拟时,研究人员需要考虑到器件的具体结构和材料参数。

通过对不同参数的变化进行分析,可以得到器件在不同条件下的毁伤阈值数值。

而实验测试则需要利用高功率微波毁伤测试系统,对器件进行一定时间的微波照射,观察器件的损坏情况。

综上所述,半导体器件的高功率微波毁伤阈值数值计算研究是一项复杂而有意义的工作。

通过对器件的物理特性、微波特性以及数值模拟和实验测试的综合分析,我们可以得到半导体器件在高功率微波场景下的毁伤阈值数值。

这对于半导体器件的设计和应用具有重要的指导意义,可以提高器件的稳定性和可靠性。

功率半导体元件的损耗计算分析方法引言:功率半导体元件在各种电力电子设备中广泛应用,如电源、变频器和驱动器等。

由于功率半导体元件在工作过程中会产生一定的损耗,因此准确计算和分析功率半导体元件的损耗是非常重要的。

本文将介绍功率半导体元件的损耗计算分析方法,包括导通损耗和开关损耗的计算方法。

一、导通损耗的计算方法导通损耗是功率半导体元件在导通状态下产生的损耗,主要由通态电阻引起。

导通损耗的计算方法如下所示:1.确定导通状态的电流和电压:根据电路工作条件和元件的导通方式,确定导通状态的电流和电压。

2.计算导通状态下的功率:使用下式计算导通状态下的功率:P_on = I_on * V_on3.计算导通损耗:使用下式计算导通损耗:P_cond = I_on^2 * Rds_on其中,Rds_on为通态电阻。

二、开关损耗的计算方法开关损耗是功率半导体元件在开关状态下产生的损耗,主要由开关过程中产生的开关电压和开关电流引起。

开关损耗的计算方法如下所示:1.确定开关状态的电流和电压:根据电路工作条件和元件的开关方式,确定开关状态的电流和电压。

2.计算开关状态下的功率:使用下式计算开关状态下的功率:P_sw = V_sw * I_sw * f_sw其中,V_sw为开关电压,I_sw为开关电流,f_sw为开关频率。

3.计算开关损耗:使用下式计算开关损耗:P_sw = V_sw * I_sw * t_sw其中,t_sw为每个开关周期内的开关时间。

三、损耗的分析和优化方法对于功率半导体元件的损耗分析和优化,以下是几种常用的方法:1.模拟仿真:使用电路仿真软件,将元件的导通和开关过程模拟为电路模型,进行电路仿真,得到元件的导通损耗和开关损耗。

2.实验测量:使用实验仪器,如功率分析仪和示波器,测量元件在实际工作条件下的导通损耗和开关损耗。

3.确定损耗最大的元件:通过计算和分析,确定在实际工作条件下损耗最大的元件,针对该元件进行优化设计。

功率半导体概念嘿,朋友!你有没有想过,在我们身边那些神奇的电子设备里,有一个超级厉害的“小角色”在默默地发挥着巨大的作用呢?这个“小角色”就是功率半导体啦。

功率半导体,听起来好像有点高大上,其实呀,就像是电子设备里的大力士。

你看啊,咱们日常生活中的手机、电脑、电视,还有那些大型的工业设备,像电机啦、电源啦,都离不开这个功率半导体。

我给你打个比方吧,这功率半导体就好比是汽车里的发动机,虽然你看不到它的全貌,可要是没有它,整个车子就动不了。

对于电子设备来说也是一样的,如果没有功率半导体,那些设备就像是没了力气的病人,啥都干不了。

我有个朋友小李,他是个电子设备的发烧友。

有一次,他的电脑突然出问题了,开机没一会儿就死机。

他当时那个着急啊,就像热锅上的蚂蚁。

他把电脑拿到维修店,师傅检查了半天,最后发现是功率半导体出了故障。

小李当时就懵了,他说:“这功率半导体是啥玩意儿啊?我咋从来没听说过呢?”师傅就笑着跟他解释说:“这功率半导体啊,就像是电脑里的能量调度员。

它负责把电能合理地分配到各个部件,要是它坏了,电脑里的零件就得不到合适的电量,可不就出问题了嘛。

”小李这才恍然大悟。

功率半导体有好几种类型呢。

比如说二极管、晶体管、晶闸管这些。

每一种都有它自己独特的本领。

二极管就像一个单向的小阀门,电流只能从一个方向通过它,就像水只能沿着一个方向流过水管一样。

晶体管呢,那就更厉害了,它可以放大电流或者电压,就好像是一个神奇的放大器,把小小的信号变得大大的。

而晶闸管啊,它就像是一个聪明的开关,可以控制很大的电流,就像一个超级管理员,管理着大量的电能。

我记得有一次去参观一个电子工厂。

在那里,我看到工人们在生产功率半导体。

那些小小的芯片,看起来不起眼,可是它们身上承载的技术含量可高了。

一个老师傅跟我说:“这些功率半导体啊,可是我们电子行业的宝贝。

你别看它们小,制造起来可不容易。

每一个环节都得小心翼翼,就像照顾刚出生的小婴儿一样。

wagner方程

Wagner方程又称为马克斯-沃格尔方程,是半导体功率器件特性曲线建立的一种重要方程。

该方程最早由德国科学家贝尔威曼和日本作家三木山代一1938 年联合提出,描述的是功

率晶体管在深度量子化厚度处的电子功率组分密度与电子浓度f,电子能隙Eg和温度T之间的关系。

它具有客观性和精确性,是判定半导体功率元件或其他量子器件参数的有效方法,广泛应用于半导体材料,器件及系统的研究与设计之中。

Wagner方程的表达式为:J=K·Ti·f·(Eg+Vt),其中K为常数,T为绝对温度,f为电子迁移率,Eg为发射能隙,Vt为虚拟温度。

Wagner方程可以用于非常多的应用中,例如:在运放器件中,可以通过Wagner方程进行

电源设计;在摩擦、磄力和磁容量等方面,可以进行精确的计算;在热效应中,也可以利

用此方程来估算发射率;在接触问题中,可以进行准确的研究。

因此,Wagner方程的的研究和应用,对晶体管的设计以及半导体材料和器件的研究都有

重要意义。

它填补了许多桥梁,使晶体管大大提高了工作性能,使半导体功率元件获得了

更大的性能等级。

半导体功率器件的散热计算晨怡热管2006-12-31 0:58:06【摘要】本文通过对半导体功率器件发热及传热机理的讨论,导出了半导体功率器件的散热计算方法。

【关键词】半导体功率器件功耗发热热阻散热器强制冷却一、半导体功率器件的类型和功耗特点一般地说,半导体功率器件是指耗散功率在1瓦或以上的半导体器件。

按照半导体功率器件的运用方式,可分为半导体功率放大器件和半导体功率开关器件。

1、半导体功率放大器件半导体功率放大器又因其放大电路的类型分为甲类放大器、乙类推挽放大器、甲乙类推挽放大器和丙类放大器。

甲类放大器的理论效率只有50%,实际运用时则只有30%左右;乙类推挽放大器的理论效率也只有78.5%,实际运用时则只有60%左右;甲乙类推挽放大器和丙类放大器的效率介乎甲类放大器和乙类推挽放大器之间。

也就是说,半导体功率放大器件从电源中取用的功率只有一部分作为有用功率输送到负载上去,其余的功率则消耗在半导体功率放大器件上,半导体功率放大器在工作时消耗在半导体功率放大器件上的功率称为半导体功率放大器件的功耗。

半导体功率放大器件的功耗为其集电极—发射极之间的电压降乘以集电极电流:P D=U ce·I c(式1—1)式中P D为半导体功率放大器件的功耗(单位W)。

U ce为半导体功率放大器件集电极—发射极之间的电压降(单位V)。

I c为半导体功率放大器件的集电极电流(单位A)。

线性调整型直流稳压电源中的调整管是工作在放大状态的半导体功率放大器件,所以其功耗的计算和半导体功率放大器件的功耗计算是相似的。

例如一个集成三端稳压器,其功耗就是:输入端—输出端电压差乘以输出电流。

2、半导体功率开关器件半导体功率开关器件例如晶体闸流管、开关三极管等。

它们的工作状态只有两个:关断(截止)或导通(饱和)。

理想的开关器件在关断(截止)时,其两端的电压较高,但电流为零,所以功耗为零;导通(饱和)时流过它的电流较大,但其两端的电压降为零,所以功耗也为零。

也就是说,理想的开关器件的理论效率为100%(无损耗)。

但实际的半导体功率开关器件在关断(截止)时,其两端的电压最高,但电流不为零,总有一定的反向穿透电流I O,则其关断(截止)时的功耗为:P OFF= U ce·I O(式1—2)式中:P OFF为半导体功率开关器件在关断时的功耗(单位W)。

U ce为半导体功率开关器件集电极—发射极之间或阳极—阴极之间的的电压(单位V)。

I O为半导体功率开关器件的反向穿透电流(单位A)。

由于目前常用的半导体功率开关器件大多数是使用硅材料制造的,其反向穿透电流一般为微安级,所以半导体功率开关器件在关断时的功耗实际上是很小的,一般为毫瓦级。

实际的半导体功率开关器件在导通(饱和)时,其两端的电压很低,称为导通压降(饱和压降),对于常用的硅器件大约为0.3伏,但由于导通电流一般很大,约为几安到几十安,甚至几百安,所以其导通(饱和)时的功耗一般为几瓦到几十瓦。

实际的半导体功率开关器件在导通(饱和)时,其功耗为:P on= U S·I S(式1—3)式中:P on为半导体功率开关器件在导通(饱和)时的功耗(单位W)。

U S为半导体功率开关器件导通压降或饱和压降(单位V)。

I S为半导体功率开关器件的导通电流或饱和电流(单位A)。

另外,实际的半导体功率开关器件在导通(饱和)和关断(截止)状态之间转换时必然要经过一个中间过程,这个过程的电压和电流均较大,如果开关器件的开关特性良好,则这个过程时间很短,功耗较小;如果开关器件的开关特性较差,则这个过程时间较长,功耗较大。

以上三个过程的功耗之和,就是实际的半导体功率开关器件在一个工作周期内的功耗。

综上所述,无论是半导体功率放大器件还是半导体功率开关器件在工作时都不可避免地产生功率损耗,功耗的能量将以热量的形式散发出来,使半导体器件的温度升高。

二、功耗、热阻和温升如前所述,半导体功率器件的管耗将会使半导体器件的温度升高。

当半导体器件的温度升高到一定值时,其内部结构,即PN结将破坏而使器件失效。

例如,对于锗材料器件,结温度达到约90℃时PN结将会破坏,而对于硅材料器件,这个温度大约是200℃。

为了使半导体功率器件能正常工作,锗材料器件的极限工作温度一般规定为80℃,而硅材料器件的极限工作温度一般规定为150℃。

如果能把半导体功率器件工作时发出的热量及时散发到周围环境中去,则其工作温度就可能维持在极限工作温度以下,器件就可以处于安全的温度环境之中。

对于不同散热条件的器件,消耗同样功率时的温升是不同的。

我们把每单位功耗下器件系统的温升定义为热阻,一般用符号Rθ表示,其单位是W/℃。

器件系统的热阻等于其管芯的热量传递到周围环境的传热途径上所有环节的热阻的总和,即:R jAθ=R jCθ+R CSθ+R SAθ(式2—1)式中:R jAθ—器件外壳的总热阻R jCθ—管芯到外壳的热阻R CSθ—外壳到器件表面的热阻R SAθ—器件表面到周围环境的热阻图2 — 1为半导体功率器件安装的示意图图2 — 1 半导体功率器件安装示意图图2 — 2为半导体功率器件的传热途径和热阻示意图图2 — 2 半导体功率器件的传热途径和热阻示意图在热传导过程中,功耗温升与热阻之间有以下关系:P D= ∑∆θRT(式2—2)式中:P D—半导体器件的功耗,单位:WΔT—芯片与环境的温度差,单位:℃∑Rθ—在ΔT的温差下,传热系统各环节热阻的总和,单位:℃/W下面把(式2—1)中的各项热阻作如下说明:1、R jAθ—器件外壳的总热阻该项热阻主要由整个器件(包括管芯、底板、管壳)的材料、结构所决定。

表2 — 1给出了几种不同封装的半导体功率器件的R jAθ值。

jAθ2、R jCθ—管芯到外壳的热阻该项热阻主要与器件的底座的材料和尺寸有关,铜底座和厚板结构者热阻较小。

表2 — 2给出了几种不同封装的半导体功率器件的R jCθ值。

θjC3、R CSθ—外壳到器件表面的热阻该项热阻主要由器件外壳的材质和厚度和封装方式决定。

铜质厚板的器件热阻最小,铁质薄板的次之,塑料封装的热阻最大。

该项热阻也和是否装有散热板以及管壳与散热板之间的导热介质有关。

表2 — 3给出了几种不同封装和不同导热介质的半导体功率器件的R CSθ值。

θCS4、散热器的热阻R Tf该项热阻主要由器件的散热系统的材料和结构有关。

铜质的散热器热阻最小,铝质散热器热阻也较小,铁质散热器的热阻较大,而不外加散热器时热阻最大;采用自然空气冷却时的热阻较大,采用强制风冷时的热阻较小。

散热器的的表面积,即散热器与空气直接接触的面积是决定散热器热阻的主要参数。

此外,散热器的安装位置对热阻也有影响。

例如水平放置的平板散热器的热阻比垂直放置的要大。

铝质平板散热器的热阻可参考表2 — 4铝质平板散热器的热阻也可参考图2 — 3选取图2 — 3 铝质平板散热器的热阻三、计算实例现有一只S — 7封装的硅功率半导体器件,查器件手册得知其极限运用温度T jM=150℃,现根据其工作条件决定工作环境温度T A=70℃。

1、求它在不带散热器时的极限功耗。

2、若它在实际工作时的功耗为750mw,极限运用温度T jM为125℃,求它在不带散热器时的极限环境温度。

3、若要求它的实际功耗为5.5W,允许的最高器件工作温度为100℃,允许最高工作环境温度为40℃。

问该器件正常工作时是否需要加装散热器?如果要加装平板散热器,又要求散热器垂直放置,求所需的散热器面积。

解:1、查表表2 — 1,得S — 7封装的器件的热阻R jCθ=63 ℃/W代入式2 — 2:P D= ∑∆θRT=jAAjMRTTθ-=6370150-=1.27(W)也就是说,S — 7封装的硅功率半导体器件不带散热器在极限运用温度为T jM=150℃,工作环境温度T A=70℃时的允许功耗不得超过1.27W。

2、若它在实际工作时的功耗为750mw,极限运用温度T jM仍为150℃,据式2 — 2:P D= ∑∆θRT=jAAjMRTTθ-则: T A =T jM — R jA θ·P D =125 — 63×0.75 =77.75℃3、若要求它的实际功耗为5.5W ,这已经超出了它在不带散热器时的极限功耗,所以器件必须加装散热器。

加装了散热器之后,总热阻为管芯到外壳的热阻R jC θ、外壳到器件表面,即到散热器的热阻R CS θ及散热器热阻R Tf 之和,则式2 — 2应改写为:P D =Tf CS jC Aj R R R T T ++-θθ由表2 — 2、表2 — 3、分别查得S —7封装的器件的R jC θ=4 ℃/W 、 R CS θ=3 ℃/W ,把P D =5.5W 、R jC θ=4 ℃/W 、R CS θ=3 ℃/W 代入上式得: 散热器热阻R Tf 应为:R Tf =DA j P T T -— R jC θ— R CS θ=5.540100-— 4 — 3=3.9℃/W查表2 — 4或图2 — 3均可得铝平板散热器的面积S=200cm 2(厚1.5mm )。

四、工艺问题在安装散热器时还应注意以下几点工艺问题::1、散热器与器件的接触面应平整,在整个接触面内测量,平面度误差不大于0.1mm 。

2、在器件与散热器接触面之间最好涂一层硅脂或凡士林,以增加导热性能,减少热阻。

3、一般用M3或M4的螺拴将器件紧固在散热器上,相应的紧固扭矩大约是3 — 4N ·m 。

扭矩太小会增加热阻,扭矩太大则会使螺拴 — 螺母系统产生非弹性变形,反而减小紧固力,甚至使螺拴 — 螺母系统滑扣而失效。

4、散热器经表面电氧化处理后表面呈黑色,可提高散热效果。

5、大部分的功率半导体器件的金属外壳同时作为一个电极使用,当器件的金属外壳对应的电极要求对散热器有电绝缘要求时,应使用专用的云母或聚脂绝缘垫片和绝缘垫圈紧固器件,并应在安装后检查确保绝缘良好。

6、如果设备的结构紧凑,空间位置不允许安装足够尺寸的散热器,或器件周围的空间较小,不能保证足够的空气对流,则应考虑使用强制冷却的方法,即在设备内安装冷却风扇。

使用体积较小而面积较大的翅式散热器可得到比平板散热器更好的散热效果。

一种内部充有优良导热液体的热管散热器,散热性能更为优良,已经逐步应用在高挡的音频功率放大器上。

—全文完—二00三年五月参考文献:1、清华大学电子工程系、工业自动化系编:《晶体管电路》。

科学出版社。

2、杨晓东:《集成稳压器的应用设计及热设计》。