研究论文:大唐七台河发电有限责任公司一期2×350MW机组脱硫后烟囱石膏飘液成因分析及综合治理

- 格式:doc

- 大小:14.94 KB

- 文档页数:6

检索号:密级:秘密jslig电力有限公司一期2×350MW机组脱硫工程可行性研究报告guod环境保护研究所2005年07月批准:审定:审核:项目经理:报告编写:参加人员:目录第一章概述 (6)1.1 项目概况 (6)1.2 研究范围 (6)1.3 主要技术原则 (7)1.4 工作简要过程 (7)第二章电厂概况 (9)2.1 电厂位置及交通状况 (9)2.2 电厂机组状况 (9)2.3 现有环保设施及主要污染物排放状况 (9)2.4 燃煤成分 (10)2.5 水源 (10)2.6 气象 (11)2.7 工程地质和地震烈度 (12)第三章脱硫工程建设条件 (14)3.1吸收剂供应与制备 (14)3.1.1 吸收剂供应 (14)3.1.2 吸收剂制备 (15)3.2 脱硫副产物的处置及综合利用条件 (16)3.2.1 石膏脱水系统 (16)3.2.2 石膏的处置 (17)3.3 脱硫废水的处理 (18)3.4 脱硫建设场地 (19)3.5 脱硫系统的用电、水、气条件 (19)第四章烟气脱硫工艺方案的选择 (22)4.1 主要工艺参数和技术指标 (22)4.2、烟气脱硫工艺的选择 (22)第五章石灰石-石膏湿法烟气脱硫工程设想 (26)5.1 脱硫工程总体布置 (26)5.1.1 一炉一塔布置 (26)5.1.2 两炉一塔布置 (26)5.2 脱硫系统物料衡算 (27)5.3 脱硫工艺系统介绍 (28)5.3.1 吸收剂供应系统 (28)5.3.2 烟气系统 (29)5.3.3 SO2吸收氧化系统 (30)5.3.5 石膏脱水系统 (30)5.3.6 脱硫系统废水处理 (30)5.3.8 脱硫系统主要设备 (31)5.4 电气部分 (33)5.4.1.脱硫岛电气系统的工作范围。

(33)5.4.2 设计的条件与要求: (36)5.4.3 脱硫系统的电压等级 (37)5.4.4电气设备的布置: (37)5.4.5进、出线方式 (37)5.4.6 控制方式 (38)5.6.7 照明及检修系统 (38)5.6.8 防雷接地系统及安全滑线 (38)5.6.9 电缆和电缆构筑物 (39)5.5 仪表和控制 (39)5.5.1 热工自动化水平 (39)5.5.2 控制室布置 (40)5.5.3主要控制回路 (40)5.5.4 FGD系统的联锁保护 (41)5.5.5 现场检测仪表及选型原则 (41)5.5.6 公用工程要求 (43)5.6 土建部分 (43)5.7 脱硫工程设备招标书编制原则 (43)第六章环境和社会效益 (45)6.1环境效益 (45)6.2 社会经济效益 (45)第七章节约和合理利用能源 (46)第八章劳动安全和工业卫生 (47)第九章生产管理与人员编制 (48)第十章脱硫工程项目实施的条件和轮廓进度 (49)10.1 项目实施条件 (49)10.2 项目实施轮廓进度 (49)第十一章技术经济评估 (53)11.1 投资估算和运行费用估算 (53)12.1 结论 (54)12.2 主要技术经济指标 (54)附件 (56)第一章概述1.1 项目概况jslig电力有限公司目前装机容量为1400MW,一期工程2×350MW机组和二期工程2×350MW机组分别于1993年5月和1998年8月竣工投产;现计划扩建三期工程2×600MW机组和四期工程2×600MW机组,建成后总装机容量达到3800MW。

火力发电厂烟气湿法脱硫系统存在的问题及对策发布时间:2023-02-03T02:39:36.795Z 来源:《中国电业与能源》2022年第18期作者:张卷怀[导读] 在工业生产中,SO2的排放量占到了80%左右。

张卷怀大唐环境产业集团股份有限公司信阳项目部,河南省信阳市,464000摘要:在工业生产中,SO2的排放量占到了80%左右。

目前,我国的电力生产仍然以火电为主,每年都有大量的SO2污染大气。

本文从燃煤电厂烟气脱硫技术和燃煤电厂脱硫系统存在的主要问题进行了论述,并从影响到的因素入手,提出了解决这些问题的对策,减少设备故障,确保脱硫设备的高质量可持续运行,实现火力发电厂环保指标可控,经济效益和社会效益的共同提高。

关键词:火力发电厂;烟气脱硫;系统设备1.烟气湿法脱硫系统脱硫原理概述新建电厂为了控制二氧化硫排放量、实现绿色生产,利用石灰石-石膏湿法烟气脱硫技术。

经过相关处理后的烟气通过引风机直接进入到气换热器中,在温度下降后进入脱硫吸收塔。

脱硫吸收塔采用喷淋式的工作设计,保障了石灰石浆液与烟气的充分混合。

当浆液蒸发了部分水分后,烟气得到了一定程度的冷却,循环石灰石浆液会对烟气中的酸性气体进行洗涤,其间烟气中的大部分硫将脱除,烟气中的氟化氢与氯化氢等气体也会得到有效的去除[1]。

在烟气离开脱硫吸收塔收后将进入烟囱。

烟气在进入烟囱前会穿过换热器,换热器会对烟气进行加温。

脱硫烟气进入烟囱的温度为80℃。

石灰石-石膏湿法烟气脱硫系统的构成较为复杂,其主要由吸收系统、吸收剂制备系统、烟气系统、工艺水系统、排空系统、石膏脱水及贮存系统、废水处理系统等子系统构成,各子系统都发挥了不可替代的作用[1]。

电厂吸收塔反应池中贮存了大量的石灰石-石膏浆液,这些浆液将进入吸收塔顶部的喷淋层中,该过程的动力由浆液循环泵提供。

浆液在下落过程中与烟气接触混合,由于二氧化硫气体具有一定的水溶性,在烟气与浆液接触后,烟气中的二氧化硫气体会溶于水溶液中,浆液中的碱性物质会中和二氧化硫,从而实现烟气的硫脱除。

电厂脱硫系统大修安全管理实践与探讨摘要:结合北仑电厂七台机组烟气脱硫工程大修管理实践,分别介绍了烟气脱硫装置大修过程中存在的安全问题、检修全过程安全管理以及采取的具体措施。

通过实施全过程的安全管理,确保了脱硫系统大修或技术改造的安全顺利进行,为火力发电厂烟气脱硫装置大修安全管理积累了经验。

近些年来,燃煤机组脱硫装置投运后陆续进入大修周期,以及随着环保要求的不断提高,电厂脱硫装置取消旁路、以及脱硫提效、深度减排改造结合机组大修逐步开展,由于脱硫工艺过程的特殊性,脱硫装置大修现场具有动态的多工程立体作业特点,生产设施的腐蚀老化、现场作业环境的限制、人机的流动性,形成了人、机、料的动态集中,导致安全隐患大量存在,尤其是2013年以来,全国脱硫、脱硝改造工程出现多起人身伤亡事件、火灾等设备损坏事件,也给我们的安全管理敲响了警钟。

因此,搞好脱硫装置的大修全过程安全管理尤为重要。

1、脱硫系统大修工作中在安全管理上存在的问题和特点:1.1 脱硫设备设施缺少成熟系统的大修经验借鉴,相对于主机检修的成熟经验,脱硫系统的某些设备、设施检修存在较多的安全风险。

1.2 危险作业项目比较多,比如脱硫系统内存在大量密闭容器,如烟气GGH、吸收塔、事故浆液箱等,必须严格遵循密闭容器的相关规定,并且罐体和管道大量采用涂鳞、衬胶等防腐工艺,这些都极易发生易燃易爆事件。

1.3 外包管理难度大。

主要有以下几个问题:1)检修作业的工作性质及用工成本的上升决定了部分外包队伍的整体素质偏低,涉及的外包队伍安全素质参差不齐;2)由于脱硫专业的特殊性,参与外包项目的外包队伍比较多,导致了作业点多、人员分散,同时各自承担的安全风险也不一样,存在较多的交叉作业(如上下作业交叉、工作点作业交叉、不同专业间作业交叉、动火打磨与防腐作业交叉等;3)承包商人员到场较晚。

大修期间,各施工单位出于经济效益的考虑,往往在工作开始的前2天才将主要工作人员派驻到现场,有些专业人员一般也是随用随派,留给安全培训的时间很少。

收稿日期:2008-04-01作者简介:胡双全(1971- , 男, 工程师, 主要从事除灰脱硫运行工作。

烟气脱硫装置石膏脱水系统存在问题及解决措施Problems of Plaster Dehydrating System in Flue G asDesulfurization Device an d Settlemen ts胡双全(神华河北国华沧东发电有限责任公司, 河北沧州 061113摘要:介绍了神华河北国华沧东发电有限责任公司2006年投产运行至今的石灰石-石膏湿法烟气脱硫装置, 对石膏脱水系统存在的石膏排出泵入口滤网堵塞和皮带脱水机脱水后的石膏含水量过高、石膏品质差的问题进行了分析, 提出了有效的解决措施, 保证了烟气脱硫装置的正常、稳定、高效运行。

关键词:湿法脱硫; 烟气脱硫装置; 石膏脱水系统Abstract:T his paper present s limestone-plaster wet flue gas desulfurizatio n dev ice, analyzes t he filter to il slag o f plaster ex it pump input , hig h plaster moisture of str ap spin -drier , bad plaster qualit y, advances effectiv e measur es to ensure no mal, stable, hig h eff iciency operat ion of desulfurization de -v ice.Key wor ds:w et desulfurizatio n; flue g as desulfur izat ion de -v ice; plaster dehydrating system 中图分类号:X701. 3文献标志码:B文章编号:1001-9898(2008 S0-0045-031 概述石灰石-石膏湿法脱硫技术以其技术成熟, 脱硫效率高, 煤种适用范围广, 脱硫副产品可资源化等特点被世界广泛推广应用。

电厂脱硫一次浆液中毒事件处理经过及分析摘要】:本文主要通过一次火电厂2套脱硫浆液先后出现脱膏异常前后处理经过及分析,介绍目前脱硫系统处理类似现象可能采取的处理手段,以及出现异常的原因分析。

0.引言该电厂一、二期分别为2×630MW、2×660MW超临界、超超临界燃煤发电机组,配套四电场静电除尘器和石灰石—石膏湿法烟气脱硫装置。

为坑口电厂,机组燃煤基本固定,典型的高灰分、低硫分,此次2套脱硫浆液脱膏异常,到最后影响脱硫效率以前从未发生过。

本文主要介绍事件发生及处理经过,以及原因分析,希望能给出现类似情况的电厂脱硫处理提供参考。

1.事件发生前状态1.1.2018年9月1日,1号机组调停检修,对脱硫吸收塔浆液进行更新,11日启动,到9月20日10天左右时间,1号吸收塔浆液及石膏脱水状况良好,塔内浆液CL-浓度比停系统前有明显下降,在5000mg/L左右,亚硫酸盐含量及其它指标正常(详见下图)。

1.2.9月15~30日,1号、2号、3号脱硫系统运行,全厂机组燃煤平均硫分0.3%,1、3号机组平均负荷421.9MW、476.3MW,进口SO2平均浓度743.2mg/Nm3、818.8mg/Nm3,吸收塔浆液及石膏化验分析指标在正常范围内;4号脱硫系统检修。

2.事件过程2.1.9月20日左右,1号脱硫系统出现浆液脱膏变差现象,至22日左右1号脱硫浆液脱膏继续恶化,浆液密度不断上升,石膏浆液外观呈灰白色且有粘性,手测1号石膏旋流器4个旋流子密度均在1250kg/m3左右,更换旋流子及部分旋流器后密度无明显变化。

2.2.22日开始,从1号吸收塔导浆至事故浆液罐4次,合计液位8.0m左右,从9月23日开始,至29日间断将事故浆液罐浆液打至3号吸收塔消耗,前期消耗主要为原4号吸收塔浆液,期间3号塔脱膏正常,石膏品质较好。

2.3.9月30日,3号吸收塔浆液脱膏也出现水分大、不成型情况,立即停止事故罐向3号吸收塔导浆。

一起二氧化硅超标事故的分析与探讨作者:于玲来源:《活力》2013年第20期[摘要]对一起水汽系统硅严重超标事故的原因进行了分析,指出事故的主要原因是凝汽器泄漏及补给水中含胶硅所致。

[关键词]洗硅;泄漏;胶硅;预处理一、概述大唐七台河发电公司一期工程为2台350MW机组,#2机组在试运行期间,给水和炉水的二氧化硅含量经常超标。

重新洗硅后,因凝汽器泄漏及补给水硅超标而导致2台机汽水严重劣化,不得已而进行了停机处理。

二、具体经过及现象#2机在调试期间,炉水硅一直不合格,一直靠降压运行及大量排污来勉强维持水质。

试运期间,炉水硅在300~500μg/L之间,排污换水平均每天2290吨。

几次凝汽器查漏没有查出漏点后,决定重新进行洗硅。

洗硅后再次启动,在冷态冲洗阶段,各水质均正常。

升温带负荷后,各系统硅含量急剧升高,炉水高达3200μg/L,蒸汽246μg/L,给水112μg/L,系统水质严重恶化。

由于大量排污致使机组补水量极高(每天补水近4000 吨),制水系统超负荷运转,导致制水单元胶硅污染而瘫痪,由于补给水硅超标还导致了#1机汽水品质严重劣化。

三、事故原因分析1.基建期间系统脏污,是洗硅前硅不合格的主要原因。

新建机组的设备容器和管道在制造、储运和安装过程中,易受到泥沙等含硅化合物的污染。

#2在停机期间,曾在凝汽器汽侧死角处清出大量淤泥。

这些残留的泥沙带入炉内后,完全转化为可溶性硅,导致炉水硅高,而蒸汽的溶解携带又造成了凝结水、给水硅的超标。

2.凝汽器的泄漏是洗硅后水汽系统硅依然超标的根本原因。

重新洗硅后再次启机,随着负荷升高,各系统硅逐渐升高,炉水很快超标。

此时靠排污和投精处理已经很难维持水质合格,而且出现了给水硅大于脱氧、凝结水的现象。

从数据上判断,已经出现了胶硅问题。

表1 #2机洗硅后各系统硅数据(单位:μg/L)此时胶硅的来源主要是由于凝汽器的泄漏所致。

凝汽器泄漏时,冷却水不仅带入大量溶解盐类,导致凝结水的硬度、电导率和含钠量升高,还将大量的悬浮物(灰尘、黏土)和胶体带入凝结水中。

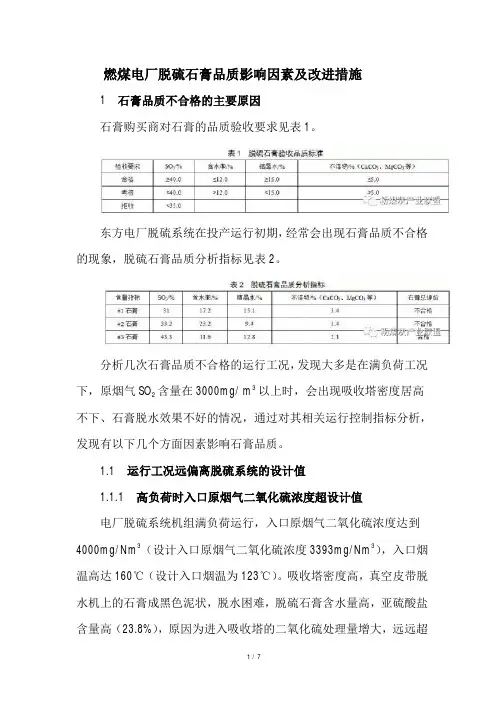

燃煤电厂脱硫石膏品质影响因素及改进措施1 石膏品质不合格的主要原因石膏购买商对石膏的品质验收要求见表1。

东方电厂脱硫系统在投产运行初期,经常会出现石膏品质不合格的现象,脱硫石膏品质分析指标见表2。

分析几次石膏品质不合格的运行工况,发现大多是在满负荷工况下,原烟气SO2含量在3000mg/ m3以上时,会出现吸收塔密度居高不下、石膏脱水效果不好的情况,通过对其相关运行控制指标分析,发现有以下几个方面因素影响石膏品质。

1.1 运行工况远偏离脱硫系统的设计值1.1.1 高负荷时入口原烟气二氧化硫浓度超设计值电厂脱硫系统机组满负荷运行,入口原烟气二氧化硫浓度达到4000mg/Nm3(设计入口原烟气二氧化硫浓度3393mg/Nm3),入口烟温高达160℃(设计入口烟温为123℃)。

吸收塔密度高,真空皮带脱水机上的石膏成黑色泥状,脱水困难,脱硫石膏含水量高,亚硫酸盐含量高(23.8%),原因为进入吸收塔的二氧化硫处理量增大,远远超过了设计工况,造成吸收塔吸收及氧化效果不佳,亚硫酸盐含量大,不易脱水,石膏品质不合格。

1.1.2 入口原烟气温度超设计值设计入口烟温为123℃,但由于省煤器及空气预热器设备设计缺陷,入口烟温高达165℃,造成脱硫系统吸收效果不好,脱硫效率下降,烟囱入口二氧化硫浓度升高。

为保证满足环保排放要求,吸收塔pH值控制较高,高pH值控制不利于氧化反应的进行,石膏结晶效果不好,亚硫酸盐向硫酸盐氧化比例不大,不利于脱水。

1.1.3 入炉煤发热量比设计值低设计入炉煤发热量为5300kJ/kg,锅炉用煤量为129t/h,而实际入炉煤发热量为4900kJ/kg,锅炉实际用煤量在145t/h 左右。

由于设计煤种发热量高,造成原煤量增加10%以上;同时原烟气流量增大,单位时间内处理二氧化硫量大,超出脱硫系统的处理能力,运行一台氧化风机(一用一备)的氧化效果不好,吸收及氧化充分反应条件不满足,造成吸收塔石膏浆液氧化不彻底,浆液亚硫酸根含量超标,石膏结晶时间过短,石膏过饱和度达不到1.3左右的要求,石膏滤饼品质差,脱水困难。

进口 350MW机组汽轮机高压导汽管法兰泄漏原因分析及处理方法摘要:针对大唐七台河发电有限责任公司一期进口350MW机组汽轮机高压导汽管法兰泄漏原因分析进行了分析,并提出了消除高压导汽管泄漏的措施。

关键词:进口350MW机组;导汽管法兰;分析与处理Abstract: According to the analysis of the leakage reason of the high-pressure catheter flange of the first phase imported 350MW unit of Taitaihe Power Generation Co., Ltd. of Tang Dynasty, and the measures to eliminate the leakage of high-pressure catheter are put forward.Keywords: import 350MW unit; steam pipe flange; analysis and treatment.0前言大唐七台河发电有限责任公司一期工程2×350MW机组采用的是美国GE公司生产的型号为D5的亚临界、一次中间再热、单轴、双缸、双排汽、冲动凝汽式汽轮机,设计新蒸汽压力16.7MPa,温度为538℃,再热温度为538℃,机组设计出力为352.75MW。

汽轮机在顺阀运行时高调门开启顺序为1→2→3→4。

新蒸汽从两台高压主汽门门后分别由4个导汽管引入汽轮机,上下半缸各两根,其中1号主汽门与1号、2号高调门为一个进汽单元;2号主汽门与3号、4号高调门为一个进汽单元,高调门均布置在高压缸上,便于开展机组A级检修,在高压汽缸上部高调门入口前导汽管水平段设置了法兰。

2018年机组A级检修前,在主蒸汽参数达到14Mpa以上工况时,两侧导汽管法兰均出现不同程度漏汽现象,给机组带来较大的安全隐患。

脱硫取消烟气旁路挡板调研报告一、三河电厂脱硫简介国华三河电厂一期为2×350MW机组,二期为2×300MW机组,二期两台机组分别于07年9月和11月投产。

三河电厂二期工程脱硫系统采用无旁路系统即直通式系统时,从锅炉来的烟气经引风机升压后,直接进入吸收塔进行脱硫处理,经脱硫后的净烟气通过玻璃钢净烟道送入烟塔(冷却塔)的中心,烟气与塔内水蒸气混合后,由烟塔排入大气。

由于烟塔可以直接接受经湿法脱硫后温度较低的烟气,省去了脱硫系统的烟气加热器(GGH) 。

同时由于未采用旁路烟道,简化了脱硫工艺系统和布置,增压风机与引风机合二为一。

当锅炉正常运行时,进入FGD 的烟气超温或FGD 装置浆液循环泵故障全部停运时,烟气不可能绕开脱硫装置,而必须进入吸收塔,进行脱硫处理。

在吸收塔入口烟道处设有由一系列合金喷嘴组成的事故喷淋系统,与工艺水系统连接。

当入口烟气温度超过155℃时, 立即开启事故喷淋系统,向高温烟气喷水降温,使烟气温度低于65℃,以保护塔内部件和衬里的安全。

事故喷淋水系统是根据炉后最大烟气温度和 20 min内所能承受的最大烟气量进行设计的。

三河电厂脱硫系统设计有足够的裕量,通过喷淋层的喷淋,使锅炉从最低稳燃负荷(30% )到BMCR工况都能正常运行。

三河电厂二期脱硫系统设计可用率>98%,脱硫效率>95%。

设计煤种含硫0.8%,而实际煤种中的含硫只有0.65%左右。

二期烟气脱硫工程以一期烟气脱硫改造为依托,公用系统设在一期烟气脱硫区域。

湿式球磨机按2台设计,单台球磨机容量按燃烧设计煤种时2台锅炉在BMCR工况下所需石灰石量的150%设计。

事故时石膏浆液可由吸收塔浆液排出泵排入事故浆池。

真空皮带脱水机按两套设置,单台容量按处理燃烧设计煤种时2台锅炉在BMCR工况下石膏排放量的150%设计。

控制系统采用国电智深的EDNT分散控制系统(DCS)。

脱硫装置工艺水由进入一期循环水补水送至工艺水箱,经工艺水泵打至各处作冲洗水、制浆系统等用水。

350MW机组逆流湿式自然通风冷却塔综合升级改造发表时间:2017-11-03T16:33:06.197Z 来源:《电力设备》2017年第18期作者:高佳亮[导读] 摘要:对某350MW火力发电机组配用的4500m2逆流湿式自然通风冷却塔运行现状及设备状态进行了分析,针对其存在的问题,对其淋水填料、喷溅装置、除水器进行了升级改造。

通过对冷却塔改造前后的热力性能进行实测,对比分析了冷却塔改造前后的冷却效果:改造后冷却塔的热力性能相比改造前提高35~40%,夏季设计工况出塔水温降低1.79℃,达到了预期效果。

(大唐七台河发电有限责任公司黑龙江七台河 154600)摘要:对某350MW火力发电机组配用的4500m2逆流湿式自然通风冷却塔运行现状及设备状态进行了分析,针对其存在的问题,对其淋水填料、喷溅装置、除水器进行了升级改造。

通过对冷却塔改造前后的热力性能进行实测,对比分析了冷却塔改造前后的冷却效果:改造后冷却塔的热力性能相比改造前提高35~40%,夏季设计工况出塔水温降低1.79℃,达到了预期效果。

关键词:逆流湿式自然通风冷却塔;升级改造;热力性能冷却塔作为火力发电厂的重要冷端设备,其冷却性能的好坏对机组的经济性有重要影响。

研究数据表明,对于300MW级机组,出塔水温升高1℃,机组煤耗增加0.798g/(kW•h)[1]。

由于冷却塔的塔芯部件老化后大面积掉落,随循环水被送到凝汽器冷却管中,造成凝汽器冷却管大面积堵塞,严重影响机组真空和出力,甚至发生机组由于背压过高而引起机组停机的情况,所以保证冷却塔处于良好的运行状态是机组节能降耗的有效措施。

然而,由于电厂对冷却塔重视不够,随着冷却塔运行时间的增加,冷却塔内淋水填料结垢堵塞,喷溅装置掉落、堵塞,除水器变形、掉落等问题时有发生,冷却塔的冷却效果呈逐年下降的趋势,严重影响机组的安全经济运行。

本文以大唐七台河发电有限责任公司2号4500m2自然通风冷却塔为例,对冷却塔的设备概况、改造内容、改造前、后的热力性能对比进行了介绍,可为同类机组进行节能改造提供参考。

工程技术科技创新导报 Science and Technology Innovation Herald31DOI:10.16660/ki.1674-098X.2004-5597-5751燃煤机组烟囱出口烟气带水问题分析①赵继康(福建大唐国际宁德发电有限责任公司 福建宁德 352000)摘 要:目前燃煤电厂普遍取消了GGH,吸收塔出口的烟温在50℃左右。

通常情况下,超低排放改造通过高效除雾器保证雾滴不超过20mg/Nm 3,但由于烟囱在整个系统的尾端,在保证除雾器的有效性外,还需保证烟囱的设计也在合理的烟气流速范围内,否则单一通过除雾器改造,并不能保障避免烟囱雨的产生。

烟囱飘雨现象与烟气状态、烟囱内烟气流速、大气环境等因素有关。

本文剖析了某330MW燃煤机组烟囱飘雨的原因并给出了解决建议。

关键词:烟囱飘雨 除雾器 冷凝 二次夹带中图分类号:TK26 文献标识码:A 文章编号:1674-098 X (2020)07(b)-0031-03Analysis on Water Carry-over of Flue Gas Discharged byCoal-fired Power PlantsZHAO Jikang(Fujian Datang International Ningde Power Generation Co., Ltd., Ningde, Fujian Province, 352000China)Abstract: As GGH has been abandoned by most coal-fired power plants, f lue gas temperature at the outlet of absorption towers is lowered to around 50 ℃. In general, the ultra-low emission transformation ensures that the concentration of fog drop in the f lue gas does not exceed 20 mg/Nm3 by using high-efficiency demisters. However, as the stack is at the end of the whole system, in addition to ensuring the effectiveness of the demister, it is also essential that the stack is properly designed such that the f lue gas velocity inside the stack is within reasonable range. Otherwise, the transformation of the demister alone cannot prevent the occurrence of the “stack rain”, which is affected by various factors including the state and velocity of the f lue gas, the atmospheric environment and so on. This paper analyzes the cause of stack rain of a 330MW coal-fired power plant and suggestions are given to solve the problem.Key Words: Stack rain;Demister; Condensation; Secondary entrainment①作者简介:赵继康(1970—),男,汉族,陕西韩城人,本科,高级工程师,从事燃煤电厂企业管理方面。

三河电厂脱硫系统GGH堵塞及治理

魏书洲;刘海龙;温卫嘉

【期刊名称】《电力科技与环保》

【年(卷),期】2011(027)005

【摘要】分析了国华三河发电厂一期2 × 350 MW机组配套脱硫系统GGH堵塞的原因及对脱硫系统的影响,结合三河电厂生产实践,给出了解决措施,为石灰石—石膏湿法脱硫系统的运行提供参考.

【总页数】2页(P41-42)

【作者】魏书洲;刘海龙;温卫嘉

【作者单位】神华国华三河发电有限责任公司,北京065201;神华国华三河发电有限责任公司,北京065201;神华国华三河发电有限责任公司,北京065201

【正文语种】中文

【中图分类】X701.3

【相关文献】

1.三河电厂GGH堵塞分析及治理 [J], 魏书洲;温武斌;张国新;蔡向东;田长河

2.燃煤电厂烟气脱硫系统GGH堵塞治理研究 [J], 崔亚兵;刘新爱;孟涛

3.燃煤电厂脱硫系统GGH堵塞的改造治理 [J], 李汇才

4.电厂脱硫系统GGH堵塞原因及应对措施 [J], 柯伟良

5.三河发电厂GGH防止堵塞的治理 [J], 张海春;蔡向东;陈志良;史晓宏;马海波因版权原因,仅展示原文概要,查看原文内容请购买。

81134 公司研究论文

大唐七台河发电有限责任公司一期2×350MW机组脱硫后烟囱石膏飘液成因分

析及综合治理

石灰石-石膏湿法烟气脱硫(WFGD)技术是目前我国应用最广泛的脱硫技术,截至20xx年底占我国烟气脱硫技术应用的95%以上。

大唐七台河发电有限责任公司一期两台350MW机组即采用石灰石-石膏湿法烟气脱硫技术及工艺,该系统不配套有烟气换热装置(GGH)。

由于“湿烟囱”无烟气再热措施,排烟温度降低,吸收塔出口带有饱和水的净烟气在排出过程中部分冷凝形成液滴,烟气从烟囱口排出后难以有效抬升、扩散到大气中,烟气中携带的石膏浆液聚集在烟囱附近,落到地面形成“石膏飘液”,特别是当地区温度、气压较低或在阴天气的时间段,该现象更为严重,不仅严重影响电厂周边环境与居民生活,甚至腐蚀设备。

随着国家污染物控制标准及地方法规日益严格,石膏飘液的控制已成为燃煤电厂亟需解决的难题之一。

1、“石膏飘液”的成因分析及对策研究

1.1“石膏飘液”的成因分析

石膏飘液是指烟气从烟囱排出来后飘落下来的雨中含有固体颗粒物,这些固体颗粒物包括石膏

( CaSO4?2H2O)、粉尘、石灰石等,烟气成分中还包括气体状态的CO2、NOx 、SO2、O2和H2O 等。

烟气最重要的特性是处于湿饱和状态,由于环境温度总是低于烟气温度,因此当烟气排入大气时会因环境吸热而造成烟气湿度增加,甚至降温析出饱和水。

石膏飘液主要来自烟气在吸收塔中未除净的固体物、液态水和烟气在烟道及烟囱中降温的冷凝水。

形成“石膏飘液”现象的成因主要有吸收塔内除雾效果不好,净烟气携带石膏浆液和液态水、烟囱中冷凝水的“二次夹带”和环境气象条件等三个方面因素。

处于湿饱和状态的净烟气在流经烟道、烟囱的行程中会在其的内壁上产生冷凝水,一期350MW机组净烟气冷凝水大约8t/h(见表2),其中一部分冷凝水顺壁面向下排除,另一部分被烟气“二次夹带”排入大气中,形成“石膏飘液”。

1.2“石膏飘液”问题解决对策

1.2.1以除雾器的升级改造为核心,消除大部分“石膏飘液”,这是改造工程量最小、投资最省的有效方式。

因为雾滴在经过除雾器后,直径不小于22?m的雾滴去除率一般为99.99%,直径15~22?m的雾滴去除率为50%左右,直径小于15?m的雾滴去除率几乎为0,因此净烟气中有一定量的石膏浆液是必然的。

但是选择适合的除雾器,有利于“石膏飘液”的治理。

1.2.2修正原设计的缺陷,除雾器的物理除雾功能主要有:重力除雾、离心力除雾和水膜除雾,而重力除雾功能实现的主要设计手段是喷淋层与除雾器本体间的标高差应在3m以上,且除雾器前的烟气流速应保证不高于3.5m/s,通过除雾器的净流速低于5m,即重力除雾功能实现与标高差成正比、与烟气流速成反比。

而大唐七台河发电厂一期2×350MW机组脱硫吸收塔的喷淋层与除雾器本体间的标高差应在3m以上,实际设计在2.6m;满负荷工况条件下除雾器前净烟气流速4.12m/s;通过除雾器的净流速在5.77m左右。

2、除雾器改造及检测

2.1除雾器改造主要在三个方面进行:

2.1.1修正重力除雾设计缺陷的方法,在除雾器本体下侧布置一级管式气流分布器,其功能在于拦截大颗粒液滴对除雾器本体的冲击,否则,大颗粒液滴在除雾器本体表面堆积速度快,给冲洗带来难度,极易堵塞,增大带水负荷,加重“石膏飘液”的问题。

2.1.2原布置的除雾器型式为平板型,净烟气流通面积108m?,净除雾面积也为108m?,通过除雾器的净流速在5.77m左右,已超出改型除雾器的带水负荷的上限要求。

改造前2×350MW机组WFGD净烟气侧雾滴浓度检测值(见表4)

2.1.3优化除雾器冲洗功能

2.1.

3.1更换和优化冲洗喷嘴,调解冲洗水量、冲洗周期和冲洗压力。

冲洗喷嘴的出口截面积由原来的50.24?L?更换为23.75?L?,一个周期的冲洗水量减少50%左右,利于调解液位平衡和PH值控制。

2.1.

3.2改变因液位不好平衡的原因,手动与自动混合运行的冲洗运行管理模式,修正为自动运行管理模式。

同时修正冲洗水量及冲洗周期与机组负荷挂钩运行模式。

(见表6)

表6、冲洗水耗与机组负荷关系图(在一个周期8-

16m3/h)

2.2除雾器改造后的检测

2.2.1选择检测方法(见表7)

2.2.2检测结果(见表8)

4 结语

“石膏飘液”问题由于对电厂及周边环境产生严重污染,逐渐引起社会各界的关注,通过对石膏飘液的成因及影响因素、排放现状和相关检测方法的调研分析,目前国内面临“石膏飘液”问题的解决对策,在WFGD 系统设计和运行中,可以通过除尘设备及脱硫设备运行优化、尾部烟道设计优化及增设WESP 等方法,解决“石膏飘液”问题,在此基础上提出“石膏飘液”现象的监管建议。

(1)WFGD 系统取消GGH 导致排烟温度降低,是产生“石膏飘液”现象的重要原因,设备设计及运行、操作参数变化及外界环境对“石膏飘液”的形成也有一定的影响。

如果按出口液滴含量达到75mg/m3 要求,“石膏飘液”问题不突出,只是有少量水滴,因此需要及时出台相关政策、标准,更新污染物减排技术约束雾滴排放。

(2)目前国内外没有专门针对“石膏飘液”的检测方法,通过对雾滴、SO3 为主的气溶胶、固体颗粒物的测试方法来探讨“石膏飘液”的检测方法,检测方法主要包括采样后的化学分析法及电荷法或光学法等物理化学法。

(3)通过对石膏飘液的形成因素分析表明,可以通过除尘设备及脱硫系统的设计运行优化、尾部烟道设计优化及增设湿式静电除尘器为主的三种方法实现石膏飘液的根本控制。