吸塑工艺简介参考幻灯片

- 格式:ppt

- 大小:354.00 KB

- 文档页数:16

吸塑的生产工艺(详细版)吸塑产品生产工艺一、吸塑产品生产工艺流程图片材原材料->吸塑成型->半成品检验->包装冲切->成品检验->入库二、吸塑原材料简介原材料特性说明材质成型温度冷却时间热扭曲温度性质优点缺点用途聚氯乙烯PVC65-75℃24-30s1、不环保非晶体聚合物,成型后收1、不易碎,韧性好;2、遇高温易变形(要避免阳光80℃//到180℃缩0.2-0.6%。

低密度特2、透明度高;用于包装电子、五金、玩直射,避免存放于高温处)开始溶化性使产量大于一般料之3、可周转用;化妆品、研究用品等。

3、屈折后会出现白化的现象20%到30%4、可分配别的颜色;4、不同厂家生产的颜色有差异高度结晶的聚合物,外表1、透亮度高;1、易破碎2、根据温度的不同会有发白的现象存在3、不同的厂家生产颜色有差异(偏兰或偏白)1、易破边2、周转使用率低异聚对苯二甲酸乙二醇酯PET14-20s入手下手溶化70-80℃120℃//到225℃平滑有光泽。

耐委靡性,2、不易破边;耐磨擦性、尺寸稳定性很3、属环保物料;好。

4、可周转利用;用于包装电子、五金、玩食品、化妆品、研究用品拉伸强度可达60Mqa以1、易成型;聚苯乙烯PS75-85℃14-20s95℃//到150℃开始溶化上,冲击强度小,耐磨性2、成型烤片时间相对差、耐蠕变性一般,力学较短;性随温度升高变化较大。

3、属环保物料;收缩率为0.4-0.7%。

4、可周转使用;用于包装电子、五金、玩3、不同的厂家生产的颜色有差食品、化妆品、研究用品半结晶性材料,它比PE1、刚硬有韧性、抗弯要更坚硬并且有更高的聚丙烯PP140℃24-30s150℃//到220℃入手下手溶化强度高、抗疲劳、抗1、在0°以下易变脆2、耐侯性高熔点。

PP的维卡软化温应力开裂;度为150°。

由于结晶度2、质轻;较高,表面的刚度和抗划3、在高温100°~痕特性很好。

从材料,模具,吸塑,冲压各环节认识吸塑产品的全过程2021年6月目录CONTENTS01吸塑流程图02常用材料的认识03模具的介绍04吸塑成型介绍05裁切包装吸塑流程图打样流程图量产流程图吸塑工艺流程图与实物试装产品图纸/实物制作/修改石膏模石膏模材料吸塑打样冲压裁切不合格合格铜模/铝模量产1成品检验包装冲切半成品检验吸塑工艺流程图吸塑成型入库吸塑原材料2材料的认识材料种类材料的判认材料特性12345聚对苯二甲酸乙二醇酯Polyethylene terephthalate PET聚苯乙烯PolystyrenePS聚丙烯polypropylenePP聚对苯二甲酸乙二醇酯PETG聚氯乙烯Polyvinyl chloridePVC吸塑常用材料透明度高,不易破边,属环保材料,可周转使用。

优点高度结晶的聚合物,表面平滑有光泽。

耐疲劳性,耐摩擦性,尺寸稳定性好。

性质成型温度:70-80℃ 冷却时间:14-20s 熔化温度:120℃开始溶化温度要求吸塑常用材料易破碎,根据温度不同会有发白现象存在,有同厂家颜色有差异。

缺点用于包装电子、五金、玩具、食品、化妆品、学习用品等。

用途吸塑常用材料2.PS的认识透明度高,不易破边,属环保材料,可周转使用。

优点拉伸强度可达60Mpa 以上,冲击强度小,耐磨性差,力学性随温度升高而变大,收缩率为0.4-0.7%。

性质成型温度:75-85℃ 冷却时间:14-20s 熔化温度:95-150℃开始溶化温度要求易破边,周使用率底,不同厂家生产的颜色有差异。

缺点用于包装电子、五金、玩具、食品、化妆品、学习用品等。

用途吸塑常用材料刚硬有韧性、抗弯强度高、抗疲劳、抗应力开裂;质轻;在100-150℃仍能保持力学性。

优点半结晶性材料,比PE要更坚硬且有更高的熔点。

由于结晶度较高,表面的刚度和抗划痕特性很好。

收缩率为1.8-2.5%。

性质成型温度:140℃以上冷却时间:24-30s溶化温度:150-220℃开始熔化温度要求0℃以下变脆;耐侯性高。

吸塑工艺的优缺点有哪些内容和特点一、吸塑工艺概述吸塑工艺是一种常用的塑料加工技术,通常应用于塑料制品的生产中。

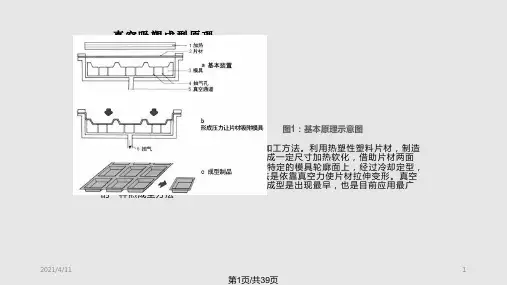

其主要原理是通过加热和软化塑料片,然后利用真空吸力或气压力将塑料片吸附在模具表面,冷却后形成所需的塑料制品。

吸塑工艺可以在保持产品外形、尺寸精度的前提下,实现塑料制品的高效率生产。

二、吸塑工艺的优点1.制品精度高:吸塑工艺可以保证制品的尺寸精度和表面质量,适用于需要高精度要求的制品制造。

2.成本较低:相比于其他加工方式,吸塑工艺设备投入较少,生产成本相对较低,尤其适合中小企业或个体户使用。

3.生产效率高:吸塑工艺可以通过批量生产来提高生产效率,缩短生产周期,满足市场需求。

4.适用性广:吸塑工艺适用于各种塑料材料,能够制作出不同形状、尺寸的制品,具有较强的适用性。

5.环保性:吸塑工艺中所使用的塑料材料可以进行回收再利用,有利于环保和资源循环利用。

三、吸塑工艺的缺点1.模具制作周期长:吸塑工艺需要专门定制模具,而模具制作周期较长,且成本较高,对于小批量生产不够经济。

2.设备投资较大:引入吸塑工艺需要购买专门设备,投资较大,对于新手或小型企业来说可能存在一定的门槛。

3.存在一定设计限制:吸塑工艺对产品设计有一定的限制,需要考虑是否适合吸塑工艺的要求,一些复杂的结构可能难以实现。

4.不适合大型产品生产:吸塑工艺适用于小型到中等尺寸的制品生产,对于大型制品不太适用,限制了一些大型产品的生产能力。

四、结语总的来说,吸塑工艺作为一种常见的塑料加工技术,具有诸多优点,如高精度、成本低、生产效率高等,但也存在一些缺点,如模具制作周期长、设备投资较大等。

在实际应用中,需要根据产品的具体要求和生产规模综合考虑,选择合适的塑料加工技术,以实现最佳效益。

希望通过本文的介绍,读者能够更全面地了解吸塑工艺的优缺点及特点。

吸塑成型的工艺介绍

吸塑成型(Vacuum forming)是一种常见的热塑性塑料加工工艺,通过加热塑料板材,使其软化后,利用负压吸附在模具表面,经冷却固化后形成所需的产品形状。

吸塑成型的工艺步骤如下:

1. 设计制作模具:根据所需产品的形状和尺寸设计制作模具。

模具可以采用金属或木质材料制作,具体选择根据所需成品的要求来确定。

2. 准备塑料板材:选择适合的热塑性塑料板材,根据产品要求进行切割和修整。

常用的塑料材料有聚乙烯、聚丙烯、聚苯乙烯等。

3. 加热塑料板材:将预先切割好的塑料板材放置在吸塑机的加热室内,通过加热使其软化。

加热温度和时间可以根据不同的塑料材料来确定。

4. 吸附塑料板材:当塑料板材达到一定的软化程度后,启动吸气泵,产生负压,使塑料板材紧贴在模具表面,形成所需产品的形状。

5. 冷却固化:在塑料板材贴合模具表面后,停止加热并进行冷却,使塑料板材快速固化,保持所需的形状。

6. 取出成品:冷却固化完成后,打开模具,取出成品。

可能需要进行后续的修整、切割等工艺步骤。

吸塑成型工艺具有成本低、生产效率高、适用于大批量生产等优点,广泛应用于制造各类塑料制品,如塑料包装盒、模型、展示架等。