锂离子电池正极配料作业指导书

- 格式:doc

- 大小:60.50 KB

- 文档页数:1

锂离子电池工艺配料配料过程实际上是将浆料中的各类构成按标准比例混合在一起,调制成浆料,以利于均匀涂布,保证极片的一致性。

配料大致包含五个过程,即:原料的预处理、掺与、浸湿、分散与絮凝。

1.1正极配方(LiCoO2(钴酸锂)+导电剂(乙炔黑)+粘合剂(PVDF)+集流体(铝箔))LiCoO2(10μm):93.5%;其它:6.5%如Super-P:4.0%;PVDF761:2.5;NMP(增加粘结性):固体物质的重量比约为810:1496a) 正极黏度操纵6000cps(温度25转子3);b) NMP重量须适当调节,达到黏度要求为宜;c) 特别注意温度湿度对黏度的影响●钴酸锂:正极活性物质,锂离子源,为电池提高锂源。

钴酸锂:非极性物质,不规则形状,粒径D50通常为6-8 μm,含水量≤0.2%,通常为碱性,PH值为10-11左右。

锰酸锂:非极性物质,不规则形状,粒径D50通常为5-7 μm,含水量≤0.2%,通常为弱碱性,PH值为8左右。

●导电剂:提高正极片的导电性,补偿正极活性物质的电子导电性。

提高正极片的电解液的吸液量,增加反应界面,减少极化。

非极性物质,葡萄链状物,含水量3-6%,吸油值~300,粒径通常为2-5 μm;要紧有普通碳黑、超导碳黑、石墨乳等,在大批量应用时通常选择超导碳黑与石墨乳复配;通常为中性。

●PVDF粘合剂:将钴酸锂、导电剂与铝箔或者铝网粘合在一起。

非极性物质,链状物,分子量从300000到3000000不等;吸水后分子量下降,粘性变差。

●NMP:弱极性液体,用来溶解/溶胀PVDF,同时用来稀释浆料。

●正极引线:由铝箔或者铝带制成。

1.2负极配方(石墨+导电剂(乙炔黑)+增稠剂(CMC)+粘结剂(SBR)+ 集流体(铜箔))负极材料:94.5%;Super-P:1.0%;SBR:2.25%;CMC:2.25%水:固体物质的重量比为1600:1417.5a)负极黏度操纵5000-6000cps(温度25转子3)b)水重量需要适当调节,达到黏度要求为宜;c)特别注意温度湿度对黏度的影响2.正负极混料★石墨:负极活性物质,构成负极反应的要紧物质;要紧分为天然石墨与人造石墨。

锂离子电池正极组成全文共四篇示例,供读者参考第一篇示例:锂离子电池正极是锂离子电池中的一个重要部分,它决定了电池的性能和性能。

正极材料的选择和制备对电池的性能有重要影响。

正极由锂离子导体、锂离子源和电导体等组成。

主要材料有锂金属氧化物、锂镍锰氧化物、锂铁磷酸盐、锂钴氧化物等。

锂离子电池正极的主要组成是锂离子导体。

锂离子导体的选择对电池的性能和循环寿命有重要影响。

目前常用的锂离子导体有氧化锂、磷酸盐、辉石、钛酸锂等。

氧化锂是一种高性能、低成本的锂离子导体材料,其具有良好的稳定性和导电性能,是目前锂离子电池正极材料中使用最广泛的一种。

磷酸盐是另一种常用的锂离子导体材料,其具有较高的结构稳定性,循环寿命长,但导电性能相对较差。

辉石和钛酸锂等锂离子导体材料在电池中也有广泛应用,具有优异的电化学性能和稳定性。

锂离子电池正极的组成包括锂离子导体、锂离子源和电导体三部分。

正极材料的选择对电池的性能和循环寿命有重要的影响。

未来,随着材料科学和电化学技术的不断发展,锂离子电池正极材料的研究和开发将更加广泛和深入,为电池的性能提升和应用拓展提供更多可能。

【本文2000字】.第二篇示例:锂离子电池是一种在现代电子设备中广泛使用的高性能电池,它具有高能量密度、长循环寿命和低自放电率等优点,因此在手机、平板电脑、电动汽车等领域得到了广泛应用。

而锂离子电池的正极作为其重要组成部分,起着储存和释放锂离子的关键作用。

本文将从锂离子电池正极的组成以及相关材料的特性和优缺点等方面展开讨论。

我们来看一下锂离子电池正极的基本组成。

锂离子电池正极主要由正极活性物质、导电剂、粘合剂和集流体等几个关键部分组成。

正极活性物质是最重要的部分,它是实现锂离子储存和释放的关键。

正极活性物质一般采用金属氧化物或磷酸盐等化合物,如钴酸锂、锰酸锂、磷酸铁锂等。

导电剂则起着传递电子的作用,通常采用碳黑或导电聚合物等材料。

粘合剂主要用于固定正极活性物质和导电剂,以及将它们粘合在集流体上。

锂电池生产流程作业指导书1. 前置工作:a. 做好个人安全防护:戴好防护手套、口罩、安全眼镜等;b. 检查并准备好生产设备,确保正常运行;c. 检查并准备好原材料和生产工具。

2. 步骤一:制备正极材料a. 按照材料配比比例,将正极材料加入到搅拌器中,搅拌片刻以保证均匀混合;b. 将混合好的正极材料先行预烘,使得湿度达到标准;c. 将预烘好的正极材料进行终烘,达到硬性要求。

d. 确认正极材料的烘制温度和时间,以保证产品稳定性和质量。

3. 步骤二:制备负极材料a. 按照材料配比比例,将负极材料加入到搅拌器中,搅拌片刻以保证均匀混合;b. 将混合好的负极材料先行预烘,使得湿度达到标准;c. 将预烘好的负极材料进行终烘,达到硬性要求。

d. 确认负极材料的烘制温度和时间,以保证产品稳定性和质量。

4. 步骤三:制备电解液a. 按照正常配方,将相应数量的有机溶剂、电解液表面积增加剂和酸、盐等物质混合;b. 可借助机器对电解液进行搅拌处理,使其混合均匀;c. 确认电解液的比例关系,以及搅拌后的电解液是否均匀。

5. 步骤四:制备隔膜a. 按照产品要求,将隔膜材料进行切割,切出规格比例相符的隔膜产品;b. 将切好的隔膜进行检查,确保无缺陷并符合产品规范。

6. 步骤五:电芯装配a. 将制备好的正极、负极材料、电解液和隔膜等材料按照要求开始组合装配;b. 对电芯进行首次充电,以达到规定的容量等目标;c. 对装配好的电芯进行检查,确保无短路、无渗漏,并符合产品规范。

7. 步骤六:电芯封装a. 将制备好的电芯内部进行密封处理,使其密闭不漏;b. 在电芯的外部进行二次密封,确保电芯在使用和搬运时不受损害;c. 检查已封装好的电芯,确保无漏气现象,符合产品规范。

8. 步骤七:电池组装a. 将已封装的电芯按照产品要求组装成电池组;b. 确认电池组件之间的负载性质,以及是否符合产品规范。

9. 步骤八:电池封装a. 将组成好的电池进行外层密封处理,以确保电池在使用和搬运时安全不损坏;b. 对电池的外部进行二次密封,确保电池组装后符合制定规范和标准;c. 进行必要的产品检查和测试,以满足产品质量要求。

![钢壳锂电芯生产作业指导书[1]](https://uimg.taocdn.com/7f4b05ef551810a6f524864f.webp)

文件名称正极配料作业指导书编制单位设备部页次1/3 一. 目的:规范设备操作流程,保障设备和人生安全。

二. 适用范围及环境要求:2.1 适用于正极配料工序。

2.2适用范围:磷酸铁锂电池三.责任:设备部:根据保养计划定期,定点进行设备保养工作,保证设备正常运行。

四.环境及其他要求:4.1温度25±5℃,湿度≤35%。

4.2佩戴劳保用品,包括口罩、手套。

4.3必须保证设备和工具的清洁、干燥。

五.使用器具:料勺、不锈钢盆、真空搅拌机、电子秤、粘度计六.操作步骤:作业步骤操作要点解决方法图例1.打开电源2.清洁3. 取料放真空,打开锁缸扣,按料缸上升,待料缸上升到位。

清洁搅拌头和料缸取出烘烤完成的料文件名称正极配料作业指导书编制单位设备部页次2/34. 配料1.按«工艺流程»打胶,将«配料单»中的物料准确称重投入料缸内。

按料缸下降关闭料缸,开始搅拌。

2.加料SP,按搅拌停止,按料缸上升升起搅拌缸。

根据«配料单»中的数据准确加入SP。

按料缸下降关闭料缸,开始搅拌。

3.加磷酸铁锂,按搅拌停止,按料缸上升升起搅拌缸。

根据«配料单»中的数据准确加入。

按料缸下降关闭料缸,开始搅拌。

文件名称正极配料作业指导书编制单位设备部页次3/35.抽真空6.调粘度7.搅拌速度8.搅拌完成加完物料,待干粉完全浸润后开启抽真空。

搅拌为高速搅拌,参考«工艺流程»执行。

粘度偏高时,根据«投料单»溶剂第一次可投量,第二次可投量,少量多次加入浆料中,降粘度,用粘度测试器将粘度调至标准范围之内。

调整搅拌速度,参照工艺标准执行先关真空,待搅拌缸的真空下降到常压后,按料缸下降放下料缸。

文件名称正极配料作业指导书编制单位设备部页次4/39. 出料10. 关机确认粘度,合格后用电子秤秤出浆料总重量,计算出转出量,转入下工序。

锂电池正负极材料配料与涂布锂电池生产制造流程,凡在新能源领域的从业人员都能“信手拈来”。

但是,简单的流程能表达出锂电池制造工艺技术的种种艰辛吗?下面新能源时代(欢迎关注)公众号为大家介绍主要锂电池制程管控的要点。

(抛砖引玉)一部分正极配料(正极由活性物、导电剂、粘结剂组成)1、首先是对来料确认和烘烤,一般导电剂需≈120℃烘烤8h,粘结剂PVDF需≈80℃烘烤8h,活性物(LFP、NCM等)视来料状态和工艺而定是否需要烘烤干燥。

当前车间要求温度:≤40℃,湿度:≤25%RH。

2、干燥完成后,(湿法工艺)需要提前配好PVDF胶液(溶质PVDF,溶液NMP)。

PVDF胶液好坏对电池的内阻、电性能影响至关重要。

影响打胶的因素有温度、搅拌速度。

温度越高胶液配出来泛黄,影响粘结性;搅拌的速度太高容易将胶液打坏,具体的转速需要看分散盘的大小而定,一般情况下分散盘线速度在10-15m/s(对设备依赖性较高)。

此时要求搅拌罐需要开启循环水,温度:≤30℃.3、接下来是配正极浆料。

此时需要注意加料的顺序(先加活性物和导电剂慢搅混合、再加入胶液)、加料时间、加料比例,要严格按工艺执行。

其次需要严格控制设备公转和自转速度(一般分散线速度要在17m/s以上具体要看设备性能,不同厂家差别很大),搅拌的真空度、温度。

在此阶段需要定期检测浆料的粒度和粘度,而粒度和粘度跟固含量、材料性能、加料顺序和制程工艺关系紧密(此次不叙述,欢迎讨论)。

此时常规工艺要求温度:≤30℃,湿度:≤25%RH,真空度≤-0.085mpa。

4、浆料配完后就要将浆料转出至中转罐或涂布车间,浆料转出时需要对其过筛,目的就是过滤大颗粒物、沉淀和去除铁磁性等物质。

大颗粒影响涂布到最后可能导致电池自放过大或短路的风险;浆料铁磁性物质过高会导致电池自放电过大等不良。

此时的工艺要求是温度:≤40℃,湿度:≤25%RH,筛网≤100目,粒度≤15um(参数仅供参考)。

of

18序号

数量1

10

2

3

版本

1、工作台面清洁无杂物;

2、操作员严格按照以下图示要求配戴劳保用品

3、整个作业过程中电芯不能短路现象,电芯不能跌落。

名称

物料

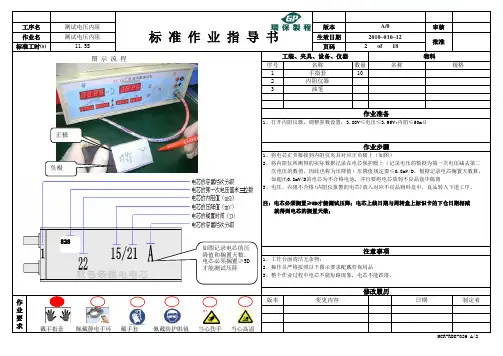

内阻仪器油笔1、将电芯正负极接到内阻仪夹具对应正负极上(如图)

2、将内阻仪所测得的实际数据记录在电芯保护膜上(记录电压的数据为第一次电压减去第二 次电压的数值,因此也称为压降值)压降值规定要≤0.8mV/D,根据记录电芯搁置天数算注:电芯必须搁置≥5D才能测试压降;电芯上线日期与周转盒上标识卡的下仓日期相减 就得到电芯的搁置天数;

作业要求

规格

作业步骤

戴手指套 佩戴静电手环 戴手套 佩戴防护眼镜 当心伤手 当心高温

名称 变更内容

1、打开内阻仪器,调整参数设置;3.80V≤电压≤3.95V;内阻≤50m Ω

如超出0.8mV/D的电芯为不合格电池,并且要将电芯放到不良品盒中隔离

3、电压、内阻不合格(内阻仪报警的电芯)放入对应不良品物料盒中,良品转入下道工序。

工序名测试电压内阻标 准 作 业 指 导 书

作业名测试电压内阻

标准工时(s)

版本A/0审核11.5S

页码

修改履历

2010–010–12生效日期批准2作业准备

工装、夹具、设备、仪器

手指套注意事项

制定者

日期

图示流程

828

三

正极

负极

如图记录电芯的压降值和搁置天数,电芯必须搁置≥5D 才能测试压降

格

Ω

去第二

天数算,

序。

相减

制定者。

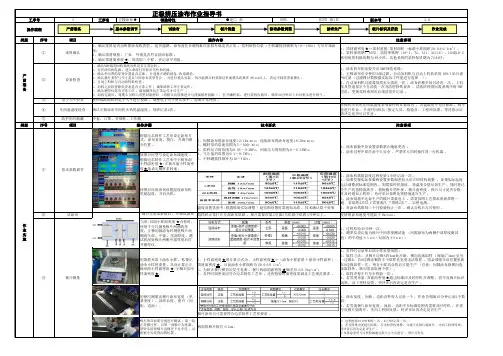

类别序号项目操作内容注意事项产前准备①来料确认1、确认浆料是否为所要涂布的类型,是否超期,涂布前先目测每批次浆料外观是否正常,浆料保持匀浆(中转罐搅拌频率为10~14Hz)方可开始涂布;2、确认箔材规格、厂家、外观是否符合涂布标准;3、确认箔材面密度★,每次取三个样,并记录平均值。

1、箔材面密度★=箔材重量/箔材面积(标准小样面积20.0±0.1cm2)。

2、浆料保质期:A5E2、高倍率铁锂(DY-1、T2、A11、XC116)、LD或LD-2系列的浆料保质期为48小时,其他系列的浆料保质期为72小时;②设备检查1、确认NMP溶剂回收系统风机是否正常运转;2、打开涂布机电源,进入系统打开前后压杆和纠偏;3、确认牵引带的穿带位置是否正确,并选择正确的放卷/收卷路径;4、确认模片类型与尺寸是否与所涂布类型符合,并进行模头安装,每次装模头时要保证单面模头距离在90μm以上,若达不到需重装模头;5、自动上料机与自动加料机检查;6、加料之前检查除铁设备是否正常工作,确保除铁工序正常运作;7、确认测厚仪是否正常工作,确保测厚仪正常运作才可生产 ;8、加料完成后,将模头出料口用密封条密封(将模头向前推进并与背辊紧密接触),打开螺杆泵,进行浆料内循环。

循环20分钟以上后对机头进行排气。

1、涂布机开机前要开启NMP回收系统;2、正极涂布至少使用2级过滤,自动加料机与自动上料机采用100/150目滤网过滤(过滤网目数根据实际加工性能进行选择 );3、自动加料机过滤器每周至少清洗一次,涂布机模头每月清洗一次,上料泵及管道每半个月清洗一次并清理除铁设备,清洗时使用回收系统中的NMP清洗,更换浆料系列时必须清洗并记录。

③电子天平检查使用标准砝码对电子天平进行校准,调整电子天平使其水平,能够正常使用。

④车间温湿度检查确认正极涂布车间机头机尾温湿度,每班记录2次。

正极机头机尾车间温湿度必须要控制在标准内,若温湿度不符合标准,则不能进行作业,并及时向班长/指定人员、检验员、工程师反馈,等待指示后再决定是否可以作业。

1.目的:规范IPQC 在制片车间正负极涂布制程中的检验方法,保证检验方法的一致性和检验结果的准确性。

2.适用范围:适用于本公司制片车间正、负极涂布工序。

3. 测量工具:⑴ 钢尺; ⑵ 千分尺; ⑶ 电子秤; ⑷计算器;4. 检验内容:4.1 检验准备4.1.1 穿戴劳保用品:准备好手套、手指套等作业所需的劳保用品,并按照要求穿戴整齐。

4.1.2 确认生产计划:查看公司下达的《生产计划》确认即将生产的产品型号、投入时间、排产数量。

如对生产计划信息有疑问,须及时与当班组长或主管确认。

4.1.3 确认作业文件:根据所排产的产品型号,确认已获取其工艺文件及其它相关作业标准。

同时还应检查有无工艺变更、作业变更以及其它下发文件。

如对上述文件的版次或内容有疑问,须及时与当班组长或主管确认。

文件确认无误,则应按照其生效日期严格执行。

4.1.4准备记录表单:根据文件规定的应检项目和当班检验工作计划准备对应的记录表单。

对于需要按照量化标准执行判定的检验项目,应将其判定标准(如公差限值)抄录到记录表单对应单元格内以便检验后及时实施判定。

对于记录表单缺失或遗漏的状况,须及时确认并按需求领用。

4.1.5确认检验器具:根据应检项目逐一清点即将用到的各类量具、夹具、标准件以及其它辅助用具,确认其是否处于正常可用的状态。

同时还应注意将卡尺、直尺、千分尺等非固定的小型器具放置到易于取用的规定位置。

如发现检验器具工作异常或损坏,须及时告知当班组长或主管,及时维修、更换或借用其它工序同类器具以便实施检验作业。

4.1.6 点检电子秤:使用200g 砝码对电子秤进行点检,确认误差是否在可控范围内,要求公差±2mg.4.2 来料首检:4.2.1来料桨料①检验依据:按照《正/负极配料作业指导书》。

②检验内容:浆料标识卡(型号/批号/正负极性/重量/生产时间/检验状态),浆料外观(气泡、颗粒、干料、油污)及浆料粘度.③检验方法:目视检查各标识是否清楚、完整,无涂改,内容是否与实物一致如不清楚或未经确认,则贴红色标识卡,注明原因,拒收来料。

磷酸铁锂是一种常见的锂离子电池材料,其正极和负极的制浆过程如下:

正极制浆:

1.准备原料:首先准备磷酸铁锂正极原料,通常包括磷酸铁锂粉末、导电剂(如碳黑)、粘结剂和其他添加剂。

2.材料混合:将磷酸铁锂粉末与导电剂、粘结剂等原料进行混合。

混合可以采用干混或湿混的方式,确保各种原料均匀混合。

3.添加溶剂:将混合后的材料悬浮于合适的溶剂中,通常采用有机溶剂或水溶液。

溶剂的选择取决于具体的制备方法和要求。

4.搅拌和分散:使用适当的搅拌设备对悬浮液进行搅拌和分散,以获得均匀的浆料。

这有助于确保正极材料的均匀分布和提高电池的性能。

5.过滤和干燥:将制得的正极浆料通过过滤设备进行固液分离,去除多余的溶剂,并将过滤后的浆料进行干燥,通常使用低温烘箱或喷雾干燥法。

负极制浆:

1.准备原料:首先准备磷酸铁锂正极所对应的负极材料,一般是石墨、其他碳材料、导电剂和粘结剂等。

2.材料混合:将负极材料与导电剂、粘结剂等原料进行混合。

同样,混合可以采用干混或湿混的方式,确保各种原料均匀混合。

3.添加溶剂:将混合后的材料悬浮于合适的溶剂中,通常也采用有机溶剂或水溶液。

4.搅拌和分散:使用适当的搅拌设备对悬浮液进行搅拌和分散,以获得均匀的浆料。

5.过滤和干燥:将制得的负极浆料通过过滤设备进行固液分离,去除多余的溶剂,并将过滤后的浆料进行干燥。

需要注意的是,正极和负极的制浆过程中要遵循相关的操作规范和安全要求,确保材料的质量和电池的性能。

同时,不同的生产工艺和电池设计可能会有所差异,具体步骤可能会有所调整和变化。

锂电池正极配料流程英文回答:Lithium-Ion Battery Cathode Material Processing Flow.The processing flow of lithium-ion battery cathode materials typically involves the following steps:1. Raw Material Preparation: Raw materials for the cathode, such as metal oxides, are purified and prepared by grinding, mixing, and calcination.2. Solid-State Synthesis: Raw materials are mixed and heated at high temperatures to form the desired cathode material crystal structure.3. Coating: The cathode material powder is coated ontoa conductive substrate, such as aluminum foil, using techniques such as slurry casting or dry coating.4. Calendering: The coated cathode is pressed androlled to achieve the desired thickness and density.5. Sintering: The calendered cathode is heated at high temperatures to enhance its electrical properties and mechanical strength.6. Electrochemical Activation: The sintered cathode undergoes an electrochemical treatment to activate its surface and improve its performance.中文回答:锂离子电池正极材料加工流程。