汽车转向器壳体工艺及夹具设计工艺课程设计说明书

- 格式:doc

- 大小:876.02 KB

- 文档页数:20

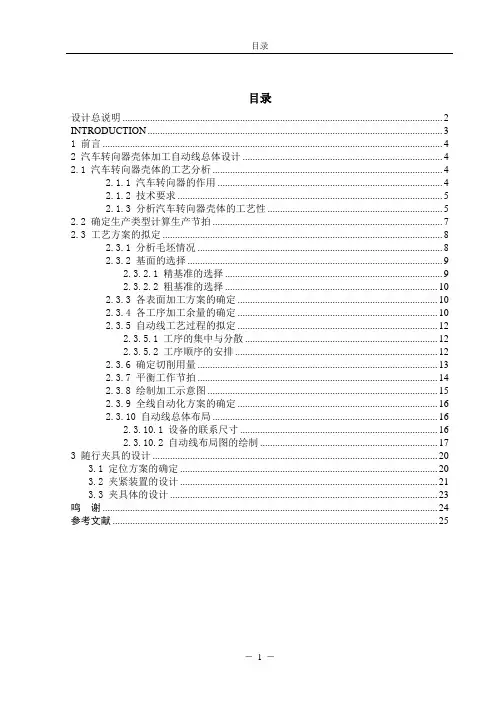

目录目录设计总说明 (2)INTRODUCTION (3)1 前言 (4)2 汽车转向器壳体加工自动线总体设计 (4)2.1 汽车转向器壳体的工艺分析 (4)2.1.1 汽车转向器的作用 (4)2.1.2 技术要求 (5)2.1.3 分析汽车转向器壳体的工艺性 (5)2.2 确定生产类型计算生产节拍 (7)2.3 工艺方案的拟定 (8)2.3.1 分析毛坯情况 (8)2.3.2 基面的选择 (9)2.3.2.1 精基准的选择 (9)2.3.2.2 粗基准的选择 (10)2.3.3 各表面加工方案的确定 (10)2.3.4 各工序加工余量的确定 (10)2.3.5 自动线工艺过程的拟定 (12)2.3.5.1 工序的集中与分散 (12)2.3.5.2 工序顺序的安排 (12)2.3.6 确定切削用量 (13)2.3.7 平衡工作节拍 (14)2.3.8 绘制加工示意图 (15)2.3.9 全线自动化方案的确定 (16)2.3.10 自动线总体布局 (16)2.3.10.1 设备的联系尺寸 (16)2.3.10.2 自动线布局图的绘制 (17)3 随行夹具的设计 (20)3.1 定位方案的确定 (20)3.2 夹紧装置的设计 (21)3.3 夹具体的设计 (23)鸣谢 (24)参考文献 (25)设计总说明本课题来源于社会实际生产,这次课题给定零件为汽车转向器壳体。

转向器是汽车行驶系统中的重要安全部件,其质量好坏对汽车直线行驶的稳定性和操纵稳定性都有直接影响。

汽车在行驶过程中需要改变行驶方向时,驾驶员通过汽车转向系使汽车转向桥,一般是前桥,上的车轮相对于汽车纵轴线偏转一定的角度,使汽车达到转向目的。

另外,当汽车在直线行驶时,转向轮往往会受到路面侧向干扰力的作用而自动偏转的,从而改变了原来行驶方向,此时,驾驶员也可以通过汽车转向系使转向轮向相反的方向偏转,恢复了汽车原来的行驶方向。

本次设计主要任务是按照给定零件设计其加工自动线,随行夹具输送,完成自动线总体设计、专用设备机械结构设计、主要零件设计。

第1章绪论1.1 前言近年来,汽车制造业得到了迅猛发展,汽车性能不断提高。

锻造工艺作为机械制造技术之一,对汽车工业具有重要作用,是生产受力部件成形的重要手段。

随着汽车工业的发展,汽车零部件中对高精度、形状复杂锻件的需求量越来越大,传统的加工工艺已经不能满足汽车零件产品需求。

在这种情况下,锻造新工艺的开发对于新型汽车零件的生产尤为重要,而先进工艺模具设计方法将对提高汽车零件设计水平、缩短零件研制周期和降低成本起着举足轻重的作用,从而大大提高汽车市场的竞争力。

塑性成形是材料加工的主要方法之一,它是利用金属塑性使金属在外力作用下成形的一种加工方法。

塑性成形在工业生产中得到广泛的应用,据统计,在汽车生产中70%以上的零部件都是利用金属塑性加工而成。

随着国内汽车制造业的迅速发展,汽车性能不断提高,汽车零部件中对高精度、形状复杂的锻件需求量越来越大,塑性加工行业迎来一个前所未有的发展机会,也面临着新的挑战。

汽车转向节是汽车前轴与前轮之间的关键零件,工作时不但要承载前轴给它的压力和地面给它的反作用力,还受到控制行使方向的扭力,其服役条件对零件的尺寸精度、表面质量和金属纤维流向都有很高的要求。

国内生产此类锻件仍然存在加工余量大、成形不易充满及模具设计困难等问题,探索该类锻件的合理锻造方法对我国汽车产业发展具有重要意义。

目前汽车转向节锻件主要依靠设计人员的经验不断试模、修模来保证质量,即使经验丰富的设计人员也很难保证一次成形出合格的终锻件,反复的试模、修模不仅浪费大量时间、人力和物力,而且增加生产成本,降低企业在市场中的竞争力。

近年来,随着计算机软硬件技术、金属塑性流动理论和计算机图形学等交叉学科的迅猛发展,有限元数值模拟技术得到了快速发展,以数值模拟等先进方法解决工业生产中的实际问题已成为金属成形技术的发展方向。

采用有限元数值模拟方法,可实现体积成形过程的模拟分析,获得零件的成形规律、以较小的代价,在较短的时间内找到最优的和可行的设计方案,为同类零件成形工艺的研究开发和应用提供技术依据和理论指导。

摘要本次毕业设计的题目是CA141左转向节规程及工装设计。

我主要需要完成的包括加工工艺的安排以及两种专用机床夹具设计。

为了保证加工零件的精度同时节约成本和缩短加工周期以及提高加工效率,那么一个良好的工艺安排以及专用夹具的设计就是必不可少的了。

在工艺的安排上不但要考虑合理的加工要求还要考虑到操作者以及加工机械的安全。

同时夹具的设计上也要考虑到使用的安全性和经济性以及安装和拆卸上的方便性。

设计一个良好的工艺工装安排路线那么必须要经过对加工件的详细分析以及周密的考虑后才能得出。

所以分析问题是解决问题的关键,同时还要反复的调整,来寻求最好的一个路线。

这样才能让工艺路线更加的完美,才能保证工件的加工精度和加工效率以及节约材料。

关键词转向节;加工工艺;专用夹具;加工精度;工艺路线AbstractThe graduation design is the subject of CA141 car’s left steering process tooling. I mainly need to complete including Processing craft arrangement as well as special-purpose drill jig design.In order to guarantee the processing components the precision Simultaneously saves cost and the reduction processing cycle as well as the enhancement processing efficiency, Then a good craft arrangement as well as unit clamp's design was essential. Not only in the craft arrangement must consider that the reasonable processing request also needs to consider the operator as well as processes machinery's security. Simultaneously jig's design also needs to consider the use in secure and efficient as well as the installment and the disassemblage conveniences. Designs a good craft work clothes arrangement route that to probably pass through to the job multianalysis,After as well as thorough consideration, can obtain. Therefore the analysis question solves the question key, meanwhile must the repeated adjustment, Seeks a best route. Seeks a best route to be able to let craft route even more perfect like this, can guarantee that the work piece the working accuracy and the processing efficiency as well as save the material.Key word Steering ; Processing craft; Unit clamp; Working accuracy ; Craft route谢谢朋友对我文章的赏识,充值后就可以下载说明书。

课程汽车设计题目电动助力转向系设计说明书姓名学号班级指导教师日期 2016年6月15日目录一. 轿车转向系设计方案的选择................................. - 2 -1.轿车参数的确定 (2)2.对转向系的要求 (2)3.转向系结构设计 (2)1)转向操纵机构 ......................................................................................- 2 -2)转向传动机构 ......................................................................................- 3 -3)机械转向器 ..........................................................................................- 3 -二. 转向系统的主要性能参数................................... - 4 -1.转向系的效率 (4)1)转向系的正效率...................................................................................- 4 -2)转向系的逆效率...................................................................................- 5 - 2.转向系传动比的确定. (5)1)转向系统传动比的组成........................................................................- 5 -2)转向系统的力传动比和角传动比的关系..............................................- 6 -3)传动系传动比的计算 ...........................................................................- 7 - 3.转向系传动副的啮合间隙 .. (7)1)转向器的啮合特征 ...............................................................................- 7 -2)转向盘的自由行程 ...............................................................................- 8 - 4.齿轮齿条式转向器的设计和计算 (8)1)转向轮侧偏角的计算 ...........................................................................- 8 -2)转向器参数的选取 ...............................................................................- 9 -3)选择齿轮齿条材料 ............................................................................. - 10 -4)轴承的选择 ........................................................................................ - 10 -5.转向盘的转动的总圈数 (10)三. 电动助力转向系统设计.................................... - 10 -1.转矩传感器 (10)2.减速机构 (11)3.电磁离合器 (11)4.电动机 (11)5.车速传感器 (11)6.电子控制单元 (12)四. 转向梯形机构的设计...................................... - 12 -1.转向梯形理论特性 (12)2.转向梯形的布置 (13)3.转向梯形机构尺寸的初步确定 (13)4.梯形校核 (14)一. 轿车转向系设计方案的选择1.轿车参数的确定本次轿车转向系设计的整车相关参数如下:表1 整车相关参数2.对转向系的要求1)汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转;2)操纵轻便,作用于转向盘上的转向力小于200N;3)转向系的角传动比在15~20之间,正效率在60%以上,逆效率在50%以上;4)转向灵敏;5)转向器和转向传动机构中应有间隙调整机构;6)转向系应有能使驾驶员免遭或减轻伤害的防伤装置3.转向系结构设计1)转向操纵机构转向操纵机构包括转向盘,转向轴,转向管柱。

1 绪论1.1汽车转向系统概述转向系统是汽车底盘的重要组成部分,转向系统性能的好坏直接影响到汽车行驶的安全性、操纵稳定性和驾驶舒适性,它对于确保车辆的行驶安全、减少交通事故以及保护驾驶员的人身安全、改善驾驶员的工作条件起着重要作用。

随着现代汽车技术的迅速发展,汽车转向系统已从纯机械式转向系统、液压助力转向系(HPS)、电控液压助力转向系统(EHPS),发展到利用现代电子和控制技术的电动助力转向系统(EPS)及线控转向系统(SBW)。

按转向力能源的不同,可将转向系分为机械转向系和动力转向系。

机械转向系的能量来源是人力,所有传力件都是机械的,由转向操纵机构(方向盘)、转向器、转向传动机构三大部分组成。

其中转向器是将操纵机构的旋转运动转变为传动机构的直线运动(严格讲是近似直线运动)的机构,是转向系的核心部件[2]。

动力转向系除具有以上三大部件外,其最主要的动力来源是转向助力装置。

由于转向助力装置最常用的是一套液压系统,因此也就离不开泵、油管、阀、活塞和储油罐,它们分别相当于电路系统中的电池、导线、开关、电机和地线的作用。

通常,对转向系的主要要求是:(1) 保证汽车有较高的机动性,在有限的场地面积内,具有迅速和小半径转弯的能力,同时操作轻便;(2) 汽车转向时,全部车轮应绕一个瞬时转向中心旋转,不应有侧滑;(3) 传给转向盘的反冲要尽可能的小;(4) 转向后,转向盘应自动回正,并应使汽车保持在稳定的直线行驶状态;(5) 发生车祸时,当转向盘和转向轴由于车架和车身变形一起后移时,转向系统最好有保护机构防止伤及乘员1.1.1机械式转向系统汽车的转向运动是由驾驶员操纵方向盘,通过转向器和一系列的杆件传递到转向轮来完成的。

机械式转向系统工作过程为:驾驶员对转向盘施加的转向力矩通过转向轴输入转向器,减速传动装置的转向器中有1、2 级减速传动副,经转向器放大后的力矩和减速后的运动传到转向横拉杆,再传给固定于转向节上的转向节臂,使转向节和它所支承的转向轮偏转,从而实现汽车的转向。

汽车转向器的加工工艺设计及夹具设计一、汽车转向器加工工艺设计1.工艺路线设计:根据汽车转向器的结构和加工要求,确定加工工艺路线,包括各个加工环节的顺序和方法。

一般来说,汽车转向器的加工路线应包括车削、铣削、刨削、钻削、磨削等工序,具体的顺序和方法需要根据实际情况确定。

2.工艺参数设计:确定各个加工环节的加工参数,包括切削速度、进给速度、切削深度等等。

这些参数的选择需要考虑材料的硬度和切削性能,并通过实验和经验进行调整,以确保加工过程的稳定和产品的质量。

3.夹持方式设计:确定汽车转向器在加工过程中的夹持方式,包括使用夹具还是机械手等装置。

夹持方式的选择应考虑到加工过程对产品形状和精度的要求,以及操作人员的工作环境和工作强度,以确保夹持方式的稳定性和操作的便利性。

4.热处理和表面处理设计:对于需要进行热处理和表面处理的汽车转向器,需要在加工工艺设计中确定热处理的方式和参数,以及表面处理的方法和工艺流程。

这些处理过程对于产品的性能和耐用性具有重要影响,因此需要进行相关的实验和研究,以确保处理效果的稳定和产品质量的可靠性。

二、汽车转向器夹具设计1.夹具类型选择:根据汽车转向器的形状和加工要求,选择合适的夹具类型。

常见的夹具类型有机械夹持式、气动夹持式和液压夹持式等。

夹具的选择应考虑到夹持力的大小、夹持的稳定性、产品形状的复杂性和操作的便利性等因素。

2.夹具结构设计:根据夹具的类型和加工要求,设计夹具的具体结构。

夹具的结构应具有足够的强度和刚性,能够承受加工过程中的力和压力,同时具有一定的灵活性和可调性,以适应不同规格和形状的汽车转向器。

3.夹具定位设计:确定汽车转向器在夹具中的定位方式和位置,以确保产品在加工过程中的位置和角度的准确性。

夹具的定位方式一般有固定定位、可调定位和自动定位等,具体的选择应根据产品的形状和加工要求进行确定。

4.夹具附件设计:根据具体的加工要求,设计夹具的附件,包括刀具、卡盘、定位销等。

摘要方向盘也被称为转向,转向器,转向系统,这是最重要的部分。

它的主要作用是增加传递到转向力,并在沿垂直于输送臂的变化的转向力。

该结构的转向形式可分为几种类型。

历史上曾有过许多形式的转向,现在比较常用的齿轮齿条,蜗杆曲柄指销式,循环球-齿条齿扇式,循环球式曲柄手指,蜗轮式等。

本文转向器壳体钻井工艺和夹具设计。

分水器外壳的孔中,形状精度和位置精度要求的尺寸精度非常高,并且反过来壳体相交的重合气缸布置成当在组合处理中,需要更准确和合理定位的壳体。

并逐渐整个壳体的部件的固定和准确定位,实现了钻孔的定位精度所要求的定位精度。

关键词:转向器壳体定位精度夹具设计Steering shell drilling fixture designSummarySteering is also called steering system, steering system, which is the most important part of the steering. Its role is to: increase the propagation direction of the steering wheel to change the power transmission and power steering linkage. Form of the steering structure can be divided into several types. Historically, there have been many forms of steering, there are currently more commonly used rack and pinion, worm crank the pin, recirculating ball - Fan-rack gear, recirculating ball crank pin and worm-type and so on.The main purpose of this system is to study the recirculating ball steering gear.This article discusses the recirculating ball steering gear housing bore and fixture design. Steering shell hole dimensional accuracy, shape accuracy and location accuracy requirements are very high, and the shell is a combination of two overlapping cross cylinder, and the arrangement process, the need for housing is more accurate, reasonable position. The housing member and the step of the overall behavior of the exact positioning, positioning accuracy of the correct positioning step to achieve the desired accuracy of drilling.Keywords:steering gear case positioning accuracy fixture design目录目录 (3)第一章绪论 (4)1.1 夹具的工作原理 (4)1.2夹具的分类 (4)1.3机床夹具的发展趋势 (4)1.4 本章小结 (5)第二章转向器壳体钻夹具的设计选择 (5)2.1 转向器壳体的分析 (5)2.2 机床的选择 (6)2.3 钻床夹具的选择 (6)2.4 选择钻模板 (7)2.5 钻套的选择 (8)2.6 钻套导引孔尺寸和公差的确定 (9)2.7 钻套高度选择和钻套与工件距离 (9)第三章工件在夹具中的定位 (10)3.1 工件定位的基本原理 (10)3.2 确定定位方案 (10)3.3 定位元件的选择与设计 (10)4.4 导向元件的选择 (12)第四章定位误差的分析与计算 (13)4.1 定位误差 (13)4.2 定位误差的组成及计算方法 (14)第五章工件的夹紧 (15)5.2 夹紧力的计算 (15)参考文献 (16)致谢 (17)第一章绪论1.1 夹具的工作原理1 工件加工对准夹具的准确位置。

转向器毕业设计说明书J I A N G S U U N I V E R S I T Y本科毕业论文3t轻型货车转向器设计The design of 3t light truck steering完整版毕业设计请联系QQ645227879包括说明书+开题报告+外文翻译+装备图+零件图(图纸加起来总共3张A0)3t轻型货车转向器设计摘要汽车是一种性能要求高,负荷变化大的运输工具。

转向系统作为汽车的关键部件之一,更需要了解和掌握。

转向器作为转向系统的重要组成部件,对它的深入的研究显得意义重大。

循环球式转向器和齿轮齿条式转向器将是目前转向器的发展的趋势和潮流。

循环球式转向器主要由螺杆、钢球、螺母和转向器壳体等组成,具有较高的传动效率,操纵轻便,磨损较小,使用寿命长,近几年来得到广泛的应用。

根据现有的国家标准并按照汽车设计的原则设计一款循环球转向器,完成装配图和零件图的平面绘制,使其能够满足现代商用车的国家标准要求。

随着汽车工业的发展,汽车转向器也在不断的得到改进,虽然电子转向器已开始应用,但机械式转向器仍然广泛地被世界各国汽车及汽车零部件生产厂商所采用。

而在机械式转向器中,循环球齿条-齿扇式转向器由于其自身的特点被广泛应用于各级各类汽车上。

关键词:循环球转向器设计分析商用车The design of 3t light truck steeringAbstract Car is a transport that require a high performance ,load changes. Steering system as a key component of a car, need to understand and master.Steering as a key component of steering system ,its depth study seem significant.Recirculating ball steering and rack and pinion steering is currently the development trend and fashion of the steering.Recirculating ball steering mainly consists of the screw, ball, nut and steering housing,which has a high transmission efficiency,manipulation of light, less wear, long life, that has been widely used in recent years.According to existing national standards and in accordance with the principles of automotive design to design arecirculating ball steering,completing the assembly drawing and parts diagram drawing plane,so that it can meet the requirements of national standard of modern commercial vehicles.With the development of the auto industry,steering constantly improved,although the electronic Steering have begun to use,but the mechanical steering is still widely used by the world of motor vehicles and parts manufacturers.However in the mechanical steering gear, recirculating ball steering because of its features have been widely used in various types vehicles.Keywords Recirculating ball Steering Design Analysis Commercial Vehicles目录第一章转向器总体概述 (1) (1) (1)1.3 转向器的定义 (1)1.4 循环球式转向器 (1)1.4.1 循环球式转向器的结构及特点 (1)1.4.2 循环球式转向器的工作原理 (1)1.4.3 循环球式转向器的组成 (2)第二章转向器总成方案分析 (2)2.1 转向器的设计要求 (2)2.2 转向器的总成方案设计 (3)第三章循环球式转向器主要参数的选择 (6)3.1 钢球中心距D、螺杆外径D1、螺母内径D2 (6)3.2 钢球直径d及数量n (7)3.3 滚道截面 (9)3.4 接触角θ (9)3.5 螺距P和螺线导程角α0 (9)3.6 工作钢球圈数W (10)3.7 导管内径d1 (10)3.8 相切导管与相交导管 (10)3.9 转向器各参数的计算 (11)3.10 螺杆轴设计计算............................... 错误!未定义书签。

摘要汽车转向器是汽车的重要组成部分,也是决定汽车主动安全性的关键总成,它的质量严重影响汽车的操纵稳定性。

随着汽车工业的发展,汽车转向器也在不断的得到改进,虽然电子转向器已开始应用,但机械式转向器仍然广泛地被世界各国汽车及汽车零部件生产厂商所采用。

而在机械式转向器中,循环球齿条-齿扇式转向器由于其自身的特点被广泛应用于各级各类汽车上。

本文选择GX1608A型循环球齿条-齿扇式转向器作为研究课题,其主要内容有:汽车转向器的组成分类;转向器总成方案分析及其数据确定和转向器的设计过程。

这种转向器的优点是,操纵轻便,磨损小,寿命长。

缺点是结构复杂,成本高,转向灵敏度不如齿轮齿条式。

因此逐渐被齿轮齿条式取代。

但随着动力转向的应用,循环球式转向器近年来又得到广泛使用。

关键词;转向器操纵稳定性循环球齿条-齿扇式转向器AbstractGear cars an important component of the initiative is decided automobile safety of the key assembly, It seriously affected the quality of the vehicle handling and stability. Along with the development of the auto industry, automobile steering gear is continuously improved, although the electronic steering gear has begun to use But mechanical steering gear is still widely been world motor vehicles and parts manufacturers adopted. And the mechanical steering gear, Rack cycle ball-type steering gear tooth fans as its own characteristics has been widely used in various types vehicles. The graduation design options GX1608A cycle gear ball-type steering gear rack as a research topic, Its main contents are : automotive steering gear components classification; assembly was to program analysis and data to identify and steering gear design process.The advantage of such steering gear, and manipulating light, wear and tear, long life. The disadvantage is that the structure is complicated and costly, than steering rack and pinion sensitivity. Therefore gradually being replaced by rack and pinion. However, with the power steering applications, the ball-type steering gear cycle and are widely used in recent years.Keywords;Diverter Ball handling and stability Cycle rack-type steering gear diverter目录摘要 (I)Abstract (II)1绪论 (1)2汽车转向系的组成及分类 (3)2.1汽车转向系的类型和组成 (3)2.1.1 机械式转向系 (6)2.1.2 动力转向器 (7)2.2 转向系主要性能参数 (8)2.2.1转向器的效率 (8)2.2.2传动比的变化特性 (10)2.2.3转向盘自由行程 (13)2.3 转向操纵机构及转向传动机构 (13)2.3.1转向操纵机构 (13)2.3.2转向传动机构 (14)3转向器总成方案分析 (15)3.1转向器设计要求 (15)3.2转向器总成方案设计 (16)4循环球式转向器主要尺寸参数的选择 (19)5 转向器输出力矩的确定 (23)6 轴的设计计算及校核 (24)6.1 转向摇臂轴(即齿形齿扇轴)的设计计算 (24)6.1.1材料的选择 (24)6.1.2结构设计 (24)6.1.3轴的设计计算 (24)6.2 螺杆轴设计计算及主要零件的校核 (28)6.2.1材料选择 (28)6.2.2结构设计 (28)6.2.3轴的设计计算 (29)6.2.4钢球与滚道之间的接触应力校核 (31)参考文献 (33)致谢 (34)附录 (36)1绪论循环球式转向器的英文名称是Recirculating Ball Steering Gear。

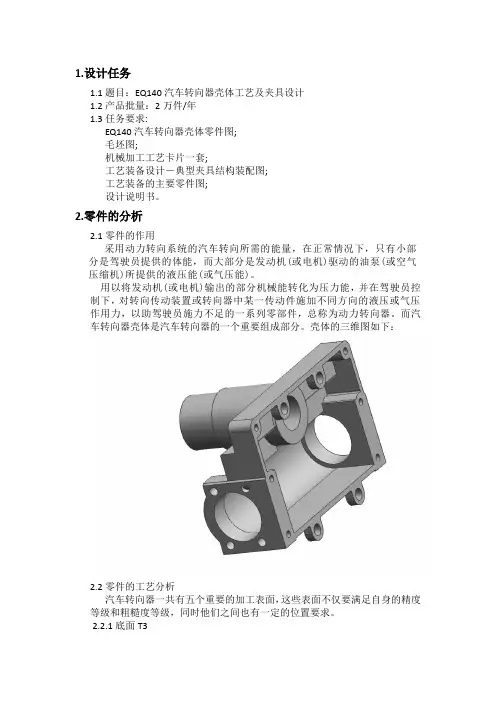

1.设计任务1.1题目:EQ140汽车转向器壳体工艺及夹具设计1.2产品批量:2万件/年1.3任务要求:EQ140汽车转向器壳体零件图;毛坯图;机械加工工艺卡片一套;工艺装备设计-典型夹具结构装配图;工艺装备的主要零件图;设计说明书。

2.零件的分析2.1零件的作用采用动力转向系统的汽车转向所需的能量,在正常情况下,只有小部分是驾驶员提供的体能,而大部分是发动机(或电机)驱动的油泵(或空气压缩机)所提供的液压能(或气压能)。

用以将发动机(或电机)输出的部分机械能转化为压力能,并在驾驶员控制下,对转向传动装置或转向器中某一传动件施加不同方向的液压或气压作用力,以助驾驶员施力不足的一系列零部件,总称为动力转向器。

而汽车转向器壳体是汽车转向器的一个重要组成部分。

壳体的三维图如下:2.2零件的工艺分析汽车转向器一共有五个重要的加工表面,这些表面不仅要满足自身的精度等级和粗糙度等级,同时他们之间也有一定的位置要求。

2.2.1底面T3底面的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗铣半精铣精铣。

2.2.2侧面T1、T2侧面的粗糙度要求是:的最大允许值为3.2。

采用的加工工艺方法是:粗铣半精铣精铣。

2.2.3主轴孔D3、D4主轴孔的尺寸为,公差等级为IT7;主轴孔的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗镗半精镗精镗。

2.2.4摇臂轴孔D1、D2靠内摇臂轴孔D1的尺寸为,公差等级为IT8;靠内摇臂轴孔的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗镗半精镗精镗。

靠外摇臂轴孔D2的尺寸为,公差等级为IT8;靠外摇臂轴孔的粗糙度要求是:的最大允许值为3.2。

采用的加工工艺方法是:粗镗半精镗精镗。

D1对D2的表面跳动量为0.10。

2.2.5摇臂轴外圆摇臂轴外圆的基本尺寸是;摇臂轴外圆的粗糙度要求是:的最大允许值为6.3。

采用的加工工艺方法是:粗车半精车。

2.2.6 T1、T2对D3、D4垂直度0.05/100;T3对D1轴线的垂直度0.10/100;D1轴线和D3、D4轴线的垂直度0.05/100;T1 、T2同T3垂直度0.05/100;2.2.7 和同轴度用工艺保证,即采用一次装夹加工成型的方法来进行。

汽车转向器壳体零件的加工工艺及其夹具设计摘要本设计要求“以质量求发展,以效益求生存”,在保证零件加工质量的前提下,提高了生产效率,降低了生产成本,是国内外现代机械加工工艺的主要发展方向之一。

通过对壳体零件图分析及结构形式的了解,从而对壳体零件进行工艺分析。

然后再对精镗油缸孔进行夹具方案的确定。

关键词:壳体零件,夹具方案确定,油缸孔关键词 Abstract The design requirements, "quality development, efficiency of survival ", in ensuring the quality of parts processed under the premise of improving production efficiency, reduce production costs, domestic and foreign modern machining process one of the main development direction. Through the shell parts diagram analysis and understanding of structure, which parts of the shell process analysis. Fuel tank and then on fine boring holes to determine fixture program Key words:Shell Parts,Fixture scheme,Cylinder bore 湖北汽车工业院科技学院毕业(设计)湖北汽车工业院科技学院毕业(设计)论文目录 ................................................................ 1 绪论 ................................................................ 1 1.1 课题的来源、内容 .................................................. 1 1.2 本课题研究目的及意义 .............................................. 1 1.3 研究的切入点 ......................................................2 .............................................................. 2 零件分析 .............................................................. 3 2.1 技术要求及生产纲领计算 ............................................ 3 2.2 零件的工艺结构分析 ................................................3 2.3 主要尺寸分析 ...................................................... 3 2.4 毛坯的选择 .......................................................... 3 工艺方案设计 .......................................................... 5 3.1 基准的选择 ........................................................ 3.2 各表面加工方法与方案确定 .......................................... 3.3 各加工表面工序间余量的确定 ........................................ 3.4 制定工艺路线 ...................................................... 5 5 6 8 .............................................................. 4 工序设计 .............................................................. 9 4.1 工序 10 设计 ....................................................... 9 4.2 工序 20 设计 ....................................................... 9 4.3 工序 30 设计 ...................................................... 10 4.4 工序 40 设计 ...................................................... 11 4.5 工序 50 设计 ...................................................... 11 4.6 工序 60 设计 ...................................................... 12 4.7 工序 70 设计 ...................................................... 13 4.8 工序 80 设计 ...................................................... 14 4.9 工序 90 设计 ...................................................... 14 4.10 工序 100 设计 .................................................... 14 4.11 工序 110 设计 .................................................... 15 4.12 工序 120 设计 .................................................... 15 4.13 工序 130 设计 .................................................... 16 4.14 工序 140 设计 .................................................... 16 4.15 工序 150 设计 .................................................... 17 4.16 工序 160 设计 .................................................... 17 4.17 工序 170 设计 .................................................... 18 4.18 工序 180 设计 .................................................... 18 4.19 工序 190 设计 ..................................................... 1 ................................................. 5 镗床夹具总体方案确定 ................................................. 20 ........................................................ 336 结论与致谢 ........................................................ 33-34 ............................................................... 参考文献 ............................................................... 35 1 湖北汽车工业院科技学院毕业(设计)湖北汽车工业院科技学院毕业(设计)论文 1 课题的来源来源、 1.1 课题的来源、内容本课题是针对东风汽车传动轴有限公司制造车间实际的生产情况:壳体零件是汽车转向器主要的零部件,毛坯属砂型铸造,结构较复杂,加工精度高,加工路线长,现场实习时,发现该生产线废品率较高。

微型轿车转向器毕业设计说明书毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作) 2)原创性声明3)中文摘要(300字左右)、关键词 4)外文摘要、关键词5)目次页(附件不统一编入) 6)论文主体部分:引言(或绪论)、正文、结论 7)参考文献 8)致谢9)附录(对论文支持必要时) 2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

汽车设计课程设计说明书题目:重型载货汽车转向器设计姓名:席昌钱学号:200924265同组者:严炳炎、孔祥生、余鹏、李朋超、郑大伟专业班级:09车辆工程2班指导教师:王丰元、邹旭东设计任务书目录1.转向系分析 (4)2.机械式转向器方案分析 (8)3.转向系主要性能参数 (9)4.转向器设计计算 (14)5.动力转向机构设计 (16)6.转向梯形优化设计 (22)7.结论………………………………………………………。

248.参考文献 (25)1转向系设计1.1基本要求1.汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转。

2.操纵轻便,作用于转向盘上的转向力小于200N。

3。

转向系的角传动比在23~32之间,正效率在60%以上,逆效率在50%以上。

4.转向灵敏。

5.转向器和转向传动机构中应有间隙调整机构.6.转向系应有能使驾驶员免遭或减轻伤害的防伤装置.1.2基本参数1.整车尺寸: 11976mm*2395mm*3750mm。

2.轴数/轴距 4/(1950+4550+1350)mm3。

整备质量 12000kg4。

轮胎气压 0。

74MPa2.转向系分析2.1对转向系的要求[3](1) 保证汽车有较高的机动性,在有限的场地面积内,具有迅速和小半径转弯的能力,同时操作轻便;(2)汽车转向时,全部车轮应绕一个瞬时转向中心旋转,不应有侧滑;(3)传给转向盘的反冲要尽可能的小;(4) 转向后,转向盘应自动回正,并应使汽车保持在稳定的直线行驶状态;(5)发生车祸时,当转向盘和转向轴由于车架和车身变形一起后移时,转向系统最好有保护机构防止伤及乘员.2。

2转向操纵机构转向操纵机构包括转向盘,转向轴,转向管柱。

有时为了布置方便,减小由于装置位置误差及部件相对运动所引起的附加载荷,提高汽车正面碰撞的安全性以及便于拆装,在转向轴与转向器的输入端之间安装转向万向节,如图2-1。

采用柔性万向节可减少传至转向轴上的振动,但柔性万向节如果过软,则会影响转向系的刚度。

目录1引言.................................................................................................................................... - 1 - 2设计任务书........................................................................................................................ - 3 - 3机械转向简介.................................................................................................................... - 4 - 3.1转向操纵机构.. (4)3.2转向器 (4)4转向系的设计要求............................................................................................................ - 4 - 5机械式转向器方案分析.................................................................................................... - 5 - 5.1齿轮齿条式 (5)5.2循环球式 (7)5.3蜗杆滚轮式、蜗杆指销式 (8)6计算设计说明书................................................................................................................ - 9 - 6.1转向器的效率.. (9)6.2转向器类型、结构特点与效率 (9)6.3转向器的结构参数与效率 (9)7传动比的变化特性.......................................................................................................... - 10 - 7.1转向系传动比 (10)7.2力传动比与转向系角传动比的关系 (11)7.3转向系的角传动比 (12)7.4转向器角传动比及其变化规律 (12)8齿轮齿条转向器变速比工作原理.................................................................................. - 12 - 8.1转向器角传动比的选择.. (13)9转向系计算载荷的确定.................................................................................................. - 14 - 10转向梯形结构方案分析................................................................................................ - 14 - 10.1整体式转和梯形 (15)10.2断开式转向梯形 (15)11转向系统-零部件参数.................................................................................................. - 16 -12转向系统-发展趋势...................................................................................................... - 17 - 12.1现代汽车转向装置的设计趋势 (17)12.2现代汽车转向装置的发展趋势 (18)13设计小结........................................................................................................................ - 20 - 14标准化审查报告............................................................................................................ - 20 - 14.1产品图样的审查 (20)14.2产品技术文件的审查 (21)14.3标准件的使用情况 (21)14.4审查结论 (21)15使用说明书.................................................................................................................... - 21 - 结论............................................................................................................................... - 23 - 参考文献............................................................................................................................. - 24 - 致谢............................................................................................................................... - 25 -山西农业大学工程技术学院毕业设计说明书汽车机械转向机构设计1引言在汽车行驶中,转向运动是最基本的运动。

第1章零件分析1.1 转向节的功用转向节(俗称羊角)是汽车转向桥上的主要零件之一。

转向节与前梁组装后构成铰链装置,利用该铰链装置使车轮可以偏转一定角度,从而实现汽车的转向行驶。

转向节是车轮和方向盘之间的联系纽带,通过方向盘的旋转,带动连杆,即开始调整车轮的高度,而车轮通过两个轴承与转向节配合,使他们连接在一起。

转向节锥孔与转向节臂配合,并和转向横拉杆连接。

转向节法兰面通过四个螺钉和制动盘连接在一起。

转向节的功用是承受汽车前部载荷,支承并带动前轮转向。

在汽车的行驶状态下受到多变的冲击载荷。

转向节零件实体建模如图:1.2 转向节的结构特点与技术要求转向节(见下图)形式比较复杂,其结构兼具有轴类、盘类、叉架类等各种零件的特点。

根据其功用与结构特点,主要技术要求如下:1.轴颈部分转向节轴颈部分精度要求高的部位有:与轴承配合的两个支承轴颈,分别为Φ25和Φ40以及端面。

两支承轴颈对轴线的同轴度不大于Φ0.01mm,端面对轴线的垂直度不大于0.03mm。

圆角R5处是应力集中部位,Φ74轴颈端面易磨损,因此要求有高的强度和硬度。

在此区域采用高频淬火,淬火深度3-6mm,硬度为HRC53-58。

2.法兰面部分法兰面上有均匀分布的4-Φ12mm的孔,法兰面背面有因锻造拨模角为斜面,为使孔端面与法兰面很好贴合,每个孔均锪有Φ15mm的沉孔。

3.叉架部分转向节的上下耳和法兰面构成叉架体,精度要求高的部分有:注销孔为断续长孔,尺寸要求为Φ30mm,最大实体同轴度不大于Φ0.02mm,与轴线的位置度不大于Φ0.3mm。

锥孔大径为Φ28mm,锥度1:8。

第2章转向节的材料与毛坯制造2.1 转向节的材料与毛坯制造转向节的材料选取为40Cr,它是含碳量为0.37~0.45%的全多结构钢,并经调质淬火处理,以提高强度及抗冲击能力,使其具有较高的综合机械性能。

由于汽车在行驶过程中要经常转弯,故转向节在工作过程中要频繁的承受正反两个方向的冲击载荷,转向节毛坯一般采用锻造,锻造后的毛坯要求金属纤维的方向沿着轴颈轴线方向并与外形轮廓想适应,并且具有较高的抗拉、抗弯和抗扭的强度,以提高零件的强度。

转向器壳体工艺规程及钻夹具设计摘要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

关键词工序,工艺,工步,加工余量,定位方案,夹紧力ABSTRACTEnable producing the target in process of production (raw materials, the blank , state of quality and quantity on part become always ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process , auxiliary time and service time of place of working finally.Keywords:The process, worker one, worker's step , the surplus of processing, orient the scheme , clamp strength前言毕业设计是在所有课程的基础上巩固和扩展所学的基本理论和专业知识,培养综合知识技能分析和解决实际问题的能力,初步形成融技术、环境、市场、管理于一体的大工程意识。

工艺课程设计说明书一 设计主要任务题目:EQ140汽车转向器壳体工艺及夹具设计 工作量要求:1. EQ140汽车转向器壳体零件图2. 零件毛坯图3. 机械加工工艺卡片一套4. 工艺装备设计——典型夹具结构装配图5. 工艺装备的主要零件图6. 设计说明书 内容要求: 1.拟定工艺方案2.画出8个典型工序的工序流程图3.针对某一典型工序设计一套夹具 精镗摇臂轴内孔具——尚智 陈方生产纲领:20000件/年二 零件分析1. 零件的作用分析题目所确定的零件是EQ140汽车转向器壳体。

图1显示了该零件的外形。

该零件的0.03060φ+mm 孔与两个转向器轴承的外圈相配合,用以支承固定转向操纵机构末端的一根传动轴。

0.039039φ+mm 孔则通过另一对轴承支承固定摇臂轴。

两轴在空间上互相垂直,并通过传动机构将传动轴的转动(即驾驶员对方向盘输入的转动)减速传给摇臂轴,摇臂轴的摆动又带动转向直拉杆、转向节臂和转向横拉杆运动,驱动前轮转向。

壳体底平面上4个M14mm 的螺纹孔用以和车架连结;底平面上6个M8mm 的螺纹孔和端面8个M10mm 的孔用以连结端盖,使转向器传动机构完全密封于壳体中,保持轴系部件与传动副的润滑。

图一:solidworks 条件下的图示2 零件的主要加工工作量该零件属壳体类零件,螺栓装配面与轴承支承孔是其主要加工表面。

具体说来有以下三组加工表面。

I.主轴孔及其端面这一组加工表面包括:两个0.03060φ+mm 的孔(D3、D4面)及其倒角;尺寸为242mm 的两端面(T1、T2面),其与主轴孔轴线有0.05/100的垂直度要求;还有在平面上的8个M10的螺纹孔。

II.摇臂轴孔这一组加工表面包括:两个0.039039φ+mm 的孔(D1面)及其倒角;0.05056φ+mm的孔(D2面);以及距底平面150mm 的轴孔端面。

III.底平面这一组加工表面主要是底平面与其上的8个螺纹孔。

三组加工表面之间有一定的尺寸与位置要求,主要是:(1)主轴孔与摇臂轴孔中心线联线垂直度公差为0.05/100,轴线间距72±0.05mm ;(2)摇臂轴孔中心线与底平面垂直度公差为0.10/100; (3)底平面与主轴孔间距50±0.2mm 。

工艺课程设计说明书一 设计主要任务题目:EQ140汽车转向器壳体工艺及夹具设计 工作量要求:1. EQ140汽车转向器壳体零件图2. 零件毛坯图3. 机械加工工艺卡片一套4. 工艺装备设计——典型夹具结构装配图5. 工艺装备的主要零件图6. 设计说明书 内容要求: 1.拟定工艺方案2.画出8个典型工序的工序流程图3.针对某一典型工序设计一套夹具 精镗摇臂轴内孔具——尚智 陈方生产纲领:20000件/年二 零件分析1. 零件的作用分析题目所确定的零件是EQ140汽车转向器壳体。

图1显示了该零件的外形。

该零件的0.03060φ+mm 孔与两个转向器轴承的外圈相配合,用以支承固定转向操纵机构末端的一根传动轴。

0.039039φ+mm 孔则通过另一对轴承支承固定摇臂轴。

两轴在空间上互相垂直,并通过传动机构将传动轴的转动(即驾驶员对方向盘输入的转动)减速传给摇臂轴,摇臂轴的摆动又带动转向直拉杆、转向节臂和转向横拉杆运动,驱动前轮转向。

壳体底平面上4个M14mm 的螺纹孔用以和车架连结;底平面上6个M8mm 的螺纹孔和端面8个M10mm 的孔用以连结端盖,使转向器传动机构完全密封于壳体中,保持轴系部件与传动副的润滑。

图一:solidworks 条件下的图示2 零件的主要加工工作量该零件属壳体类零件,螺栓装配面与轴承支承孔是其主要加工表面。

具体说来有以下三组加工表面。

I.主轴孔及其端面这一组加工表面包括:两个0.03060φ+mm 的孔(D3、D4面)及其倒角;尺寸为242mm 的两端面(T1、T2面),其与主轴孔轴线有0.05/100的垂直度要求;还有在平面上的8个M10的螺纹孔。

II.摇臂轴孔这一组加工表面包括:两个0.039039φ+mm 的孔(D1面)及其倒角;0.05056φ+mm的孔(D2面);以及距底平面150mm 的轴孔端面。

III.底平面这一组加工表面主要是底平面与其上的8个螺纹孔。

三组加工表面之间有一定的尺寸与位置要求,主要是:(1)主轴孔与摇臂轴孔中心线联线垂直度公差为0.05/100,轴线间距72±0.05mm ;(2)摇臂轴孔中心线与底平面垂直度公差为0.10/100; (3)底平面与主轴孔间距50±0.2mm 。

三 工艺方案的确定 (一)选择毛胚零件年产量为2万件,材料为铸铁(HT200),应选择为铸件毛胚。

又由于大批量生产,采用沙型机器造型,减少生产成本。

(二)确定机械加工余量、毛坯尺寸和公差a. 选取公差等级CT 由《机械制造工艺设计简明手册》(以下简称《工艺手册》)表2.2-3,铸造方法按机器造型、铸件材料按灰铸铁,得公差等级CT 范围8~10级,取为9级。

b. 求铸件尺寸公差 根据加工面的基本尺寸和铸件公差等级CT ,由《工艺手册》表2.2-1查得,公差带相对于基本尺寸对称分布。

c.求机械加工余量等级 由《工艺手册》表2.2-4可得CT9级对应有D~H 五个加工余量等级可供选择。

又参考《工艺手册》表2.2-5对于成批和大量生产的铸件机械加工余量级,按铸造方法为机器造型、铸件材料为灰铸铁,得对应的机械加工余量等级为G 级。

d. 求铸件加工余量 根据加工面的基本尺寸、铸件公差等级CT 和加工余量等级MA ,由《工艺手册》表2.2-5可以查出各待加工表面铸件加工余量,也就是各表面基本加工总余量。

e. 求毛坯基本尺寸 以0.03060φ+mm 二孔外端面(T1、T2面)为例,零件基本尺寸F=242mm ,对于双侧加工,铸件基本尺寸R=F+2MA=242+8=250mm 。

单侧加工,R=F+MA 。

内腔加工,R=F-2MA 。

a.确定铸件圆角半径铸件的圆角半径按《工艺手册》表2.2-9计算。

由于零件壁厚不大,毛坯可以取到砂型铸造的最小圆角半径R3,b.确定铸件斜度对于砂型及硬型铸件常选3°,可以选择3°为铸件斜度。

c.分模位置的确定(四)选择加工方法,制定工艺路线1.定位基准的选择(1)精基准的选择考虑基准重合的问题,可以先加工第一部分所述的三组加工表面中一组,然后作为精基准加工另外两组。

例如可以先加工主轴孔,保证72±0.05mm的距离,加工出底平面,再保证50±0.2mm 的轴线间距与两个垂直度要求加工出摇臂孔。

但要保证摇臂孔轴线相对于主轴孔轴线与底平面同时达到垂直度要求,在定位上是比较困难的。

所以摇臂轴孔加工不应放在最进行。

先加工底平面,则符合先面后孔的加原则。

所以精基准大致按如下方案进行安排:先加工底平面,然后以它为精基准加工摇臂孔,再以底平面和摇臂孔为精基准加工主轴孔。

(2)粗基准的选择根据上面所选的精基准,粗基准应选择与第一道工序的加工表面——底平面有较高位置精度的不加工表面。

现选取主轴孔外圆的不加工表面为粗基准,利用一组共两个V 形块支承主轴孔外圆,消除四个自由度,再用一个定位销定位台阶面,再消除一个自由度,另外一个自由度对加工底平面没有太大意义,可以不完全定位。

2. 零件表面加工方法的选择本零件的加工面有(1)0.039039φ+mm 孔(D1面) 公差为IT8,表面粗糙度为a R 1.6μm ,根据《工艺手册》表1.4-7,需粗镗、半精镗、精镗。

(2)0.05056φ+mm 孔(D2面) 公差为IT8~9,表面粗糙度为a R 1.6μm ,查表得,需粗镗、半精镗、精镗。

(3)62φmm 外圆 未注公差尺寸,根据GB1800-79规定其公差等级按IT14,表面粗糙度a R 3.2μm ,根据《工艺手册》表1.4-6,需粗车、半精车。

(4)底平面(T3面) 公差为IT13,表面粗糙度为a R 1.6μm ,根据《工艺手册》表1.4-8,需粗铣、精铣。

(5)0.05056φ+mm 孔端面 未注公差尺寸,未注表面粗糙度,粗车即可。

(6)0.03060φ+mm 孔(D3、D4面) 公差IT7,表面粗糙度a R 1.6μm ,查表得,需粗镗、半精镗、精镗。

(7)0.03060φ+mm 孔外端面(T1、T2面) 未注公差,公差等级按IT14,表面粗糙度为a R 3.2μm ,查表得,需粗铣、精铣。

3. 工艺路线的制定 方案a:1, 粗铣底平面2, 精铣底平面3, 粗铣主轴孔两端平面T1,T2。

4, 粗车摇臂轴端面到距底平面150mm ,精车、半精车摇臂轴外圆至φ62。

5, 粗镗D1孔,粗镗D2孔,并倒角1×45°。

6, 粗镗D3,D4孔,并倒角1×45°。

7, 半精镗D1,D2孔。

8, 精镗D1,D2孔.9, 半精镗、精镗D3,D4孔。

10, 精铣主轴孔两端平面T1,T2。

11,钻底平面上4个M14mm螺纹底孔并倒角,6个M8mm螺纹底孔并倒角。

12,攻螺纹M14mm,M8mm。

13,钻主轴孔两端面8个M10mm螺纹底孔并倒角。

14,攻螺纹M10mm。

15,清理,检验。

工艺分析:该加工路线符合先面后孔,粗精分开,先粗后精的原则,并且考虑到大批量生产(2万件/年),采用底面及主轴孔作为统一基准来加工,且均能满足所要求的公差等级和精度。

但工序I为粗铣底平面,紧接着工序II就对底平面进行精铣,之后才是对主轴孔等进行粗加工,这样会使主轴孔等后加工的预留加工余量产生较大的误差,且在粗加工时产生的震动与夹紧力较大,会影响已经精加工过的底平面。

方案b:结合对各表面加工方法的讨论确定工艺路线如下:1:以主轴孔外圆与台阶面定位,粗铣底平面。

2:以主轴孔外圆与台阶面定位,粗镗主轴孔。

3:以主轴孔外圆与台阶面定位,粗铣主轴孔端面。

4:以主轴孔外圆与台阶面定位,钻绞底面定位销孔。

5:以底平面与主轴孔定位,粗车摇臂轴端面到距底平面150mm,粗车、半精车摇臂轴外圆至φ62。

6:以底平面与主轴孔定位,粗镗φ39孔,粗镗φ56孔,并倒角1×45°。

7:以底平面与主轴孔定位,半精镗、精镗φ39孔,半精镗、精镗φ56孔。

8:以底平面与摇臂轴孔定位,半精镗、精镗主轴孔,并倒角1×45°。

9:以底平面与摇臂轴孔定位,精铣主轴孔两个端面。

10:以主轴孔与摇臂轴孔定位,精铣底平面。

11:以主轴孔与摇臂轴孔定位,钻底平面上4个M14mm螺纹底孔并倒角,6个M8mm螺纹底孔并倒角。

12:攻螺纹M14mm,M8mm。

13:以底平面与摇臂轴孔定位,钻主轴孔两端面8个M10mm螺纹底孔并倒角。

14:攻螺纹M10。

15:钳工去毛刺。

16:检查。

工艺分析:此工艺路线满足基面先行,粗精分开,先粗后精的原则,也适当地考虑了工序集中的原则,较好的保证了质量和生产率的要求。

根据以上两种方案的分析,为了优质,高产,低消耗地完成规定的年产纲领,本设计采用第二种工艺方案。

四,制定工序1.选择加工设备与工艺装备(1)机床的选择工序1、3、9、10是用圆柱铣刀粗铣及精铣平面,应卧式铣床。

选用X62型铣床能满足加工要求。

工序5是粗车、半精车。

各工序的工步数不多,选卧式车床就能满足要求。

该工序加工尺寸不大,精度要求不是很高,因此选用C620-1卧式车床。

工序2、6是粗镗并倒角,可以在车床上完成,选用C620-1卧式车床。

工序7、8是半精镗、精镗,要求精度高,需要用到导向套,选用T740型卧式金刚镗床。

工序10、12钻孔采用Z525立式钻床加工。

(2)夹具的选择本零件各工序均使用专用夹具。

(3)刀具的选择铣削工序按《工艺手册》表3.1-27选高速钢圆柱铣刀。

铣削加工余量不会超过5mm,根据《工艺手册》表3.1-28,铣刀的直径应为60~75mm,根据《工艺手册》表3.1-38,选择d=63mm,L=80,齿数为Z=10(细齿)。

车削工序在车床上的工序,一般都选用硬质合金车刀。

加工铸铁零件彩YG类硬质合金,粗加工、半精加工用YG6。

为提高生产率及经济性,应选用可转位车刀。

根据《设计指南》表5-112,由于C620-1车床的中心高为200mm(《工艺手册》表4.2-7),故选刀杆尺寸B×H=16mm×25mm。

镗削工序镗刀也选用硬质合金刀具,选用YG6、直径为20mm的圆形镗刀。

倒角采用90°锪钻(《工艺手册》表3.1-12),装于车床尾座。

钻孔采用高速钢麻花钻。

攻螺纹采用高速钢机动丝锥W18Gr4V。

2.确定工序尺寸(1)底平面(T3面,加工尺寸为50±0.2mm )的工序尺寸参照《工艺手册》表2.3-21与表1.4-8确定工序尺寸、表面粗糙度及工序余量为:粗铣:00.7451-mm (入体原则,以下均同),Z=2.0mm ,aR 6.3μm精铣:50±0.2mm ,Z=1.0mm ,a R 1.6μm(2)0.05056φ+mm 孔端面的工序尺寸只要求粗加工,工序加工余量等于铸件加工余量,即 3.5mm 。